YAMAHA Feeder选用与注意事项

YAMAHA Feeder選用與注意事項

一. 選用前之認識:

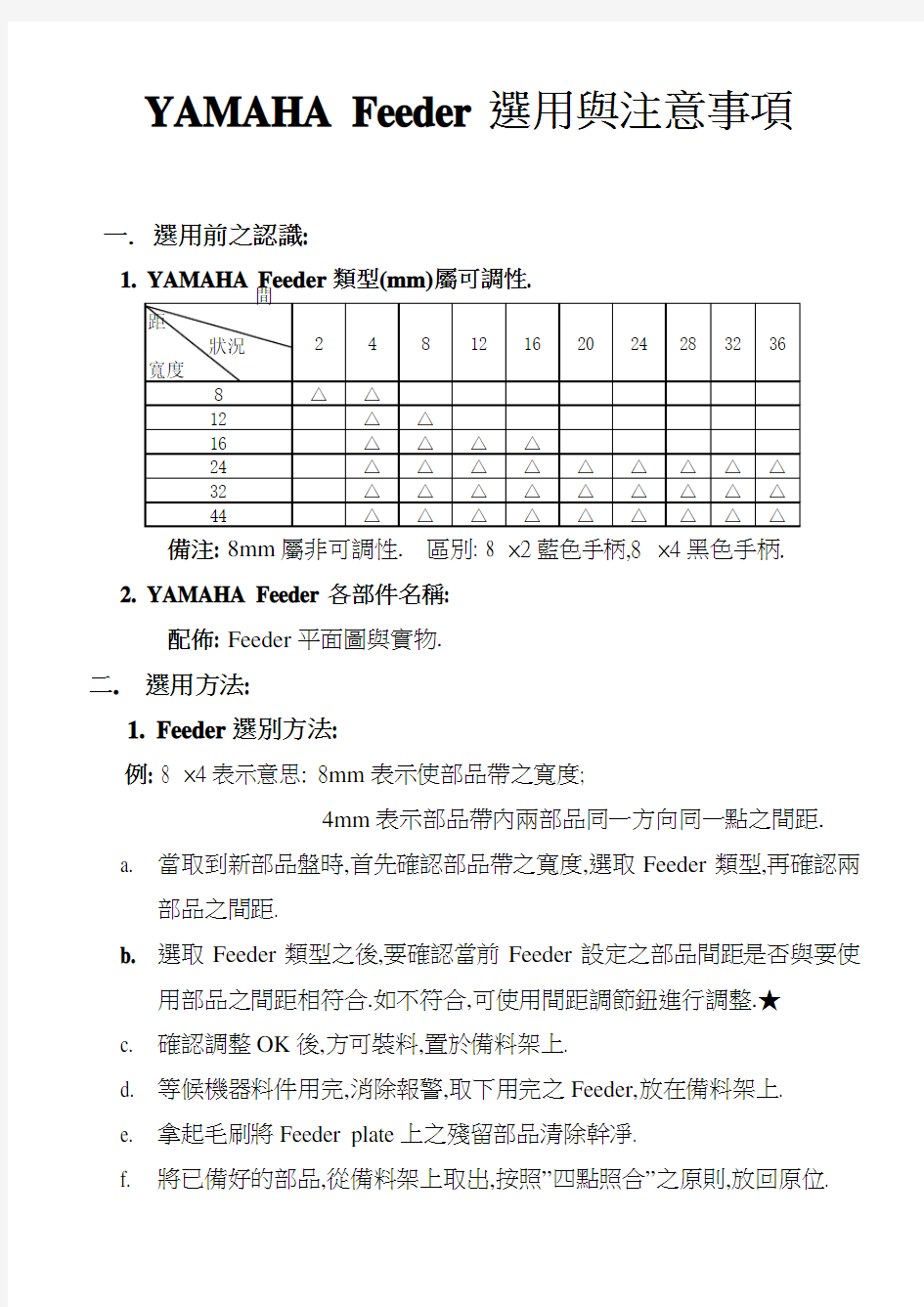

1. YAMAHA Feeder類型(mm)屬可調性.

備注: 8mm屬非可調性. 區別: 8 ×2藍色手柄,8 ×4黑色手柄.

2. YAMAHA Feeder各部件名稱:

配佈: Feeder平面圖與實物.

二. 選用方法:

1. Feeder選別方法:

例: 8 ×4表示意思: 8mm表示使部品帶之寬度;

4mm表示部品帶內兩部品同一方向同一點之間距.

a. 當取到新部品盤時,首先確認部品帶之寬度,選取Feeder類型,再確認兩

部品之間距.

b. 選取Feeder類型之後,要確認當前Feeder設定之部品間距是否與要使

用部品之間距相符合.如不符合,可使用間距調節鈕進行調整.★

c. 確認調整OK後,方可裝料,置於備料架上.

d. 等候機器料件用完,消除報警,取下用完之Feeder,放在備料架上.

e. 拿起毛刷將Feeder plate上之殘留部品清除幹凈.

f. 將已備好的部品,從備料架上取出,按照”四點照合”之原則,放回原位.

g. 確認放置情況,機器稼動.

2. 常使用Feeder類型8 ×2, 8 ×4, 12 ×8, 16 ×8, 16 ×12等.

三. YAMAHA Feeder與KME Feeder之區別:

1. YAMAHA Feeder不分PA,EM. KME Feeder PA無深槽, EM有深槽.

2. YAMAHA Feeder凡12mm以上的都屬於可調Feeder ,KME Feeder不可

調.

3. 定位方式不同 : YAMAHA屬銷定位,KME屬卡槽定位.

4. 供料方式不同 : YAMAHA屬氣缸供料.KME屬非氣缸供料.

四. Feeder使用注意事項:

1. Feeder不可隨處放置,不可碰撞,扭曲應輕拿輕放.

2. Feeder選別方法一定要正確無誤,以免造成不良後果.

3. 取放Feeder不可一手握Feeder手柄,應左手握手柄,右手拖“頭部".

4. 在放入Feeder站臺或備料架時,要確認定位銷與氣閥驅動銷完全置於定

位孔內,方可壓下手柄.

5. 在放入Feeder後要確認機器吸料狀況.如連續吸取12次一直在拋料,要馬

上停機觀察, Feeder放置是否OK,確認Feeder站位有無殘料或Feeder底座是否有雜物.

6. 備用部品要用手動將部品打出適當位置,不可多打或少打.以免損失部品

或浪費工時.

7. 如發現Feeder使用有異常現象,應立即報告主管或當班技術人員.

模具车间安全生产注意事项

模具车间安全生产注意事项 认真执行“安全第一、预防为主”的生产方针,生产必须安全,安全促进生产,安全生产人人有责,部门负责人是安全第一责任人。 一、人员安全注意事项 1、全体员工一定要有强烈的安全意识,时刻保持清醒头脑,杜绝疏忽、麻痹、侥幸、开小差等心理。 2、工作前要穿好工作服,戴好手套,禁止穿拖鞋、凉鞋、高跟鞋等工作,禁止穿背心、短裤、短裙等工作。 3、工作时要精力集中,禁止将不良情绪、不良心情等带入工作中。 4、要爱惜设备/模具/工装,熟知设备操作规程和要领,禁止设备/模具/工装带病作业,设备运转中禁止人员离开岗位。 5、随时注意观察周围情况,发现不安全隐患及时解决,不能解决时立即汇报。 6、坚持“四不伤害”原则:不伤害自己、不伤害别人、不被别人伤害、保护他 人不受伤害。 二、加工、维修过程中注意事项 1、普通模具加工维修 1-1、严格按照车床、铣床、磨床、线切割、电火花等设备操作规程操作。 1-2、模具部件加工一定注意事前图纸、尺寸、工艺、加工方法等的确认,确保部件加工后的一次正确性和准确性。 1-3、装配模具时,要细心、用心、专心,避免部件等碰伤自己或他人。 1-4、周转、维修模具时,要选用合适的周转车、工具等,避免出现意外。 2、级进模具维修 2-1、级进模具有体积大、重量沉、结构复杂、各种零部件繁多等特点。 2-2、使用叉车周转时,模具一定均匀放到结实的托盘上,叉车前叉一定要插到托盘的中心,不要倾斜、车速要慢,严密注意周围人员、设施情况,确保安全。2-3、使用3吨或5吨行吊装、卸级进模时,一定注意根据模具吨位选择合适行吊,吊钩要牢固有保护,钢丝绳要结实没有断丝等现象。 2-4、实施维修时,一定要细心、用心、专心,避免遗漏部件、遗漏部位,避免铁片、铁刺等划伤手等。 3、其他电气、机械维修等注意事项 3-1、发生电气故障时,一定先切断电源,仔细观察、分析、判断产生的原因,确认故障彻底排除后,才能送上电源。 3-2、出现机械故障时,根据故障现象仔细分析、判断产生的机理,正确分辩出损坏的部件,并小心拆卸,更换好新部件,故障解除。 3-3、维修作业是一个既动脑又动手的过程,既要解决当前故障又要预防可能发生新问题,所以维修人员在实施维修作业过程中,一定要小心谨慎、设置醒目维修标识、佩戴好安全保护用品、采取有效防护措施,避免自己受伤害,也防止其他人受伤害。 三、处罚规定 严格遵守上述安全注意事项,如有违反罚款当事人20-50元/次,如有情节严重者加重处罚。 模具车间2014.7.10

presscad设计模具步骤及注意事项

presscad设计模具步骤及注意事项

附录二运用PressCAD软件设计模具步骤与注意事项 一﹒载入或绘制产品图( 如图一) 图一 二﹒产品图展开 使用者可运用接合法展开将产品图展开﹐再运用单断面展开校核展开长度﹒ 图二 【注】 1.运用PressCAD软件之接合法展开与运用一般CAD功能展开之区别: PressCAD软件之接合法展开可自动加补正值,而一般CAD功能展开则需设计

者手动加补正值. 2. 运用接合法展开,若图面复杂,删除料厚(圆角)容易出错, 可运用单断面展开 之长度校核. 3. 运用接合法展开,选择基准点宜选择其基准边之中点. 三﹒材料使用率计算 图三 【注】1.必须将成品之外形串接成复线图元, 再执行本功能。 2.每次步进角度必须设>0, 若设定为<=0则系统会自动改成1。 3.执行本指令产生的数据资料, 系统将自动储存, 供给<料条排列>指令 抓取使用。 四﹒料带排列

图四 【注】 1) 执行本指令, 不必将成品展开图之外形串接成复线(Pline)图元。 2) 执行本指令, 须先执行使用率计算指令, 求出最佳"节距"及"旋转角度"值供 系统进行料条排列。 3) 系统即依所有设定值自动于料带层(MATER)绘出料带图。 五﹒料带制作 图五 料带制作是连续模设计之核心环节,需要经验丰富的设计师来完成,任何设计软件都不能替代,当料条排列好后,设计师开始构思工站布置,依照料带图于辅助图层绘制辅助线, 定出冲头之外形。

【注】以下是工站布置过程中应考虑的事项(仅供参考): (1)配合制品之形状及精度等要求,选择适正的冲压加工方法. (2)配合制品形状及精度要求规划加工工程之顺序. (3)冲压加工制程条件及模具强度或刚性等之检讨. (4)冲压加工进行时,制品取出及废料排出之对策处理检讨. (5)模具之调整性和维护保护便利性等方面之考虑及检讨. (6) 考虑模具设计之变更及工程追加之可能性. 六﹒模具总设定 料带制作OK后,设计师开始构思模具结构,设定模板厚度、材质和硬度, 设定模板零件的固定方式、位置排列及其间隙配合。 七﹒模板绘制 模具总设定OK后,设计师开始绘制模板。

胃镜检查全过程及注意事项大全

胃镜检查全过程及注意事 项大全 Prepared on 22 November 2020

胃镜检查全过程及注意事项大全 养生导读:胃镜检查是胃部疾病的最准确的检查方法,大多数胃不舒服的人都不太清楚哪些情况需进行胃镜检查,胃镜检查全过程及注意事项,所以不敢去做胃镜检查,下面养生之道为您介绍胃镜检查全过程及注意事项,供参考。 胃镜检查是目前诊断胃部疾病最准确的方法,是诊断胃病的金标准。胃镜检查能直接观察到被检查部位的真实情况,更可通过对可疑病变部位进行病理活检及细胞学检查,以进一步明确诊断。 胃镜检查前注意事项 1、头一天禁止吸烟,以免检查时因咳嗽影响插管。禁烟还可减少胃酸分泌,便于医生观察。 2、检查前至少8小时不得进食,进水,食物在胃中易影响医师的诊断,并且易促发受检者恶心呕吐。 3、检查前患者至少要空腹6小时以上。如当日上午检查,前一日晚餐后要禁食,当日免早餐。如当日下午检查,早餐可吃清淡半流质食物,中午禁食。 4、重症及体质虚弱禁食后体力难以支持者,检查前应静脉注射高渗葡萄糖液。

5、为了消除患者的紧张情绪,减少胃液分泌及胃蠕动,驱除胃内的泡沫,使图像更清晰,必要时医生在检查前20-30分钟要给患者用镇静剂、解痉剂和祛泡剂。 6、为了减少喉咙的不适,医护人员会在检查前3分钟,在受检者喉头喷麻醉剂。对此,患者应有所了解,并给予配合。 7、为了使胃镜能顺利地通过咽部,做胃镜检查前一般要用药。在用药前,向医生讲明你的药物过敏史,即过去对什么药物过敏。 8、止痛采取局部止痛,只限于咽喉及食管上端。局部止痛是将2%地卡因或2%赛罗卡因喷雾,病人张口发“阿”声,这时软腭和舌腭弓上移,舌根下移,使舌后、咽喉、软腭喷了药,先后3次。每次喷后,病人将剩在口腔的药咽下,以止痛咽下部。 9、也可采用糊剂,含在口内仰头使药物在咽喉部停留自然流入食管,起局部止痛作用。 10、病人与医生要合作,检查前病人先去小便排空膀胱,进入检查室后,松开领口及裤带,取下假牙及眼镜,取左侧卧位,或根据需要改用其他体位。 胃镜检查流程及注意事项 1、胃镜检查是利用一条直径约一公分的黑色塑胶包裹导光纤维的细长管子,前端装有内视镜由嘴中伸入受检者的食

冲压模具操作规范方案、日常维护与他注意事项

冲压模具操作规、日常维护及其他相关知识 一、总则 1、目的:为有效使用与管理车间模具,保证模具工作状态完好,为生产提供合格工艺装备,制订本规。 2、适用围:本规适用于淮海电动车冲压模具的使用管理。 二、冲压模具使用操作规 1、模具在使用前,要对照工艺卡片进行检查,所使用的模具是否准确,是否与工艺卡片一致。 2、操作者应了解模具的使用性能,掌握正确的使用操作方法。 3、检查所使用的模具状态是否完好,使用的冲压材料是否符合工艺图纸要求,防止由于原材料不符合要求而损坏模具。 4、检查所使用的设备是否符合工艺要求,如压力机的行程、压力机的吨位等是否与所使用的模具配套。 5、在安装模具前,把机床台面、滑块和模具上、下表面油污灰尘和其他杂物擦拭干净。 6、检查模具在压力机上的安装是否正确,上模体下模体是否紧固在压力机上,模具安装闭合高度正确,尽量避免偏心载荷。调整闭合高度时,采用手动、点动的方法逐步调整行程深度,在确认调好之前禁止连车。 7、模具安装完后,应检查模具安装底座各紧固螺钉是否锁紧无误,以免损坏模具和机床。正确使用设备上安全保护和控制装置,加工工件过程中工作台面禁止存放与生产无关的任何物品。工作过程中必须定时检查模具状态,如有松动或滑移应及时调整。

8、严格执行车间“三检”制度,使用模具在加工的头几件制品要按工艺卡片图样仔细检查,首件合格后才可以进行批量生产。 9、二人以上进行作业时,必须有专人指挥并负责脚踏装置的操作。 10、模具高度和机床调整高度需用垫铁的只能放在模具下模板下;确需垫在上模板上的,需经技术人员同意、指导下进行。 11、模具在使用中,要遵守操作规则,在设备运转时,禁止将手伸入模具取放零件和清除残料,在用脚踏开关操作时,手与脚的动作要协调,续料或取件时,脚应离开脚踏开关。每冲完一个工件时,手或脚必须离开按钮或踏板,以防误操作。 12、在工作过程中,要随时检查模具运转情况,发现异常现象要随时进行维护修理。 13、要及时对模具的工作件表面及活动配合部位进行表面润滑。 14、模具使用后,要按操作规程正确的将模具从压力机卸下,拆卸模具时,必须在合模状态下进行。清理好工作现场,对模具使用过程中出现的问题及时向技术人员反应。15、要对拆卸后的模具表面进行清理,去除油污灰尘等其他杂物,做到外观清洁、无锈蚀、无油垢,小型工装上架摆放,大型工装指定存放地点摆放,摆放整齐。做好润滑工作,确保工装处于完好状态,工装存放区域需设有存放标识。 16、模具的搬运、吊运过程中应稳妥、慢起、慢放。 17、操作人员不按操作规程操作,造成工艺装备损坏,按照车间经济责任制实施考核管理。 三、注意事项 (1)模具安装使用前应严格检查,清除脏物,检查模具的导向套和模具是否润滑良好。

螺纹模具设计要点

螺纹模具设计要点 塑胶产品螺纹分外螺纹与内螺纹两种,精度不高的外螺纹一般用哈夫块成型,而内螺纹则大多需要卸螺纹装置。 今天简单介绍内螺纹脱模方法,重点介绍齿轮的计算与选择。 一、卸螺纹装置分类 1、按动作方式分 ①螺纹型芯转动,推板推动产品脱离; ②螺纹型芯转动同时后退,产品自然脱离。 2、按驱动方式分 ①油缸+齿条 ②油马达/电机+链条

③齿条+锥度齿轮 ④来福线螺母

二、设计步骤 必须掌握产品的以下数据(见下图) ①“D”——螺纹外 ②“P”——螺纹牙距 ③“L”——螺纹牙长 ④螺纹规格/方向/头数 ⑤型腔数量

2、确定螺纹型芯转动圈数: U=L/P + Us U 螺纹型芯转动圈数 Us 安全系数,为保证完全旋出螺纹所加余量,一般取0、25~1 3、确定齿轮模数、齿数与传动比: 模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮合齿轮的转速。 在此之前有必要讲一下齿轮的参数与啮合条件。 三、齿轮的参数与啮合条件 模具的卸螺纹机构中大多应用的就是直齿圆柱齿轮,而且一般都就是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为研究对象。 1 齿轮传动的基本要求 ①要求瞬时传动比恒定不变 ②要求有足够的承载能力与较长的使用寿命 2、直齿圆柱齿轮啮合基本定律 两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的瞬时传动比不变。将所有“C”点连起来就成了2个外切圆,称之为分度圆,分度圆圆心距即齿轮圆心距。详见下图 3、渐开线直齿圆柱齿轮参数 分度圆直径------“d”表示 分度圆周长--------“S”表示 齿轮齿距--------“p”表示 齿轮齿厚--------“sk”表示 齿轮齿槽宽--------“ek”表示 齿轮齿数--------“z”表示 齿轮模数--------“m”表示 齿轮压力角--------“ɑ”表示 齿轮传动比--------“i”表示 齿轮中心距--------“l”表示

DC-DC转换器中应用MLCC电容应考虑的问题

https://www.sodocs.net/doc/084789487.html, 1Use of MLCC Capacitors Application Note October 2005 Issues to Consider when Using MLCC Capacitors in DC-DC Converters Multi-layer ceramic chip (MLCC) capacitors are used quite often in dc-dc converter input and output filters instead of tantalum or aluminum electrolytics. MLCC’s have low ESR, low ESL, and low cost. They also have no major reliability problems associated with them. All these properties make them suitable for power management applications. There are still, however, some issues to consider when using these capacitors in dc-dc converter circuits. Some ceramic capacitors can lose a lot of their value under certain conditions. This lost capacitance can degrade the transient response of a dc-dc converter, or it can even make the control loop of the converter unstable. First of all, we only recommend using C0G, X7R, or X5R dielectrics. Since C0G capacitors are not available except for lower values, X7R and X5R become the only suitable choice for most cases. We strongly recommend against using Y5V or any similar dielectrics in the input and output of a dc-dc converter. These capacitors will lose up to 90% of their value in many typical operating conditions. The capacitance per unit volume of the X7R/X5R dielectrics has increased quite a bit in the past few years. However, you should be careful about using the components with the highest capacitance densities. These capacitors lose a lot of their value at the higher frequencies where most dc-dc converter circuits operate. They lose even more capacitance when dc bias is applied to them. Table 1 compares some typical X7R/X5R capacitor values in various case sizes made by a major manufacturer. We first measured the capacitor value with no dc bias at frequencies >100kHz using a network analyzer, and found the higher the capacitance density, the lower will be the value at high frequencies. Next, we examined the manufacturer’s curves regarding the drop in capacitance at dc as a function applied bias voltage, and found again that the higher density capacitor values drop faster with dc bias. Nominal Voltage Measured Value % Capacitance Drop Cap Value Case Size Thickness Rating at 0V DC Bias (Typical) freg>100kHz 3V DC Bias 5V DCBias 10uF 0603 0.8mm 6.3V 5.2uF 45% 67% 0805 1.25mm 10V 7uF 20% 40% 1206 1.6mm 10V 10uF 5% 12% 1210 2mm 25V 10uF 2% 5% 22uF 0805 1.25mm 6.3V 12uF 33% 55% 1206 1.6mm 6.3V 19uF 15% 33% 1210 2.5mm 16V 19uF 1% 8% 47uF 1206 1.6mm 6.3V 35uF 33% 60% 1210 2.5mm 6.3V 43uF 12% 28% 1812 2.5mm 6.3V 47uF 10% 20% Table 1: Comparison of various ceramic cap values and case sizes

胃肠镜检查术前准备、注意事项及检查项目

胃肠镜检查术前准备和注意事项 肠镜检查术前准备: 1、检查前三天进食容易消化饮食,如软饭、稀饭、面条、豆腐、鸡蛋、牛奶、豆浆等,禁食含粗纤维类食物。 2、上午检查患者检查当日早上禁食,下午检查患者当天早上可以喝牛奶豆浆,中午禁食,无痛检查前两个小时禁水。 3、按要求口服清洁剂清洗肠道,一般会在服药两小时内排干净,最后排出的大便为清水者或黄水不带粪渣方可检查。 胃镜检查术前准备: 检查前一天晚上8时后禁食,检查当天早上禁食禁水,禁服药物(降压药可舌下含服)。 胃肠镜注意事项: 1、检查当天按预约序号在门口排队等候。 2、女性患者行结肠镜检查应避开月经期及妊娠期。 无痛胃、肠镜检查注意事项: 1、愿进行无痛胃镜检查者,最好提前预约,以便合理安排。 2、对有心脏疾病者,可能需进行心电图检查,必要时进行心内科治疗。 3、对合并呼吸系统疾病者,可能要做呼吸系统检查,必要时进行呼吸内科治疗。 4、镇痛前禁食8小时、禁饮4小时以上;检查前排空膀胱,去掉活动假牙、首饰等。 5、为了您的安全,需有陪伴,镇痛知情同意书术前签字。 6、无痛检查要求至少一名家属陪同,检查完后至少半小时才能离开医院,检查当天禁止开车及高空作业。 无痛胃、肠镜镇痛的禁忌症: 1、患严重的心、肺、脑等重要脏器疾病;身体状况差,不能耐受镇痛的患者。 2、对所用麻醉镇痛药过敏者。 3、有胃潴留、幽门梗阻和上消化道大出血者。 4、有显著性呼吸系统疾患的病态肥胖者。 5、最近患上呼吸道感染,有明显的发热、喘息、鼻塞和咳嗽等症状的患者。 6、不愿接受胃肠内镜镇痛者。 术前检查项目: 四项:乙肝表面抗原HBsAg、丙肝表面抗原HCV、 梅毒TP、艾滋HiV 凡超过四十周岁病人,需检查心电图

注塑件模具设计应注意的几大要点

注塑件模具设计应注意的几大要点 模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”。美国工业界认为“模具工业是美国工业的基石”;德国则认为它是所有工业中的“关键工业”;日本模具协会也认为“模具是促进社会繁荣富裕的动力”,同时也是“整个工业发展的秘密”,是“进入富裕社会的原动力”。 一、开模方向和分型线 每个注塑产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。 1、开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。 2、开模方向确定后,可选择适当的分型线,避免开模方向存在倒扣,以改善外观及性能。 二、脱模斜度 1、适当的脱模斜度可避免产品拉毛(拉花)。光滑表面的脱模斜度应≥0.5度,细皮纹(砂面)表面大于1度,粗皮纹表面大于1.5度。 2、适当的脱模斜度可避免产品顶伤,如顶白、顶变形、顶破。 3、深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证注塑时模具型芯不偏位,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

三、产品壁厚 1、各种塑料均有一定的壁厚范围,一般0.5~4mm,当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。 2、壁厚不均会引起表面缩水。 3、壁厚不均会引起气孔和熔接痕。 四、加强筋 1、加强筋的合理应用,可增加产品刚性,减少变形。 2、加强筋的厚度必须≤(0.5~0.7)T产品壁厚,否则引起表面缩水。 3、加强筋的单面斜度应大于1.5°,以避免顶伤。 五、圆角 1、圆角太小可能引起产品应力集中,导致产品开裂。 2、圆角太小可能引起模具型腔应力集中,导致型腔开裂。 3、设置合理的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。 4、不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。 六、孔 1、孔的形状应尽量简单,一般取圆形。

MLCC电容物理应力导致击穿问题案例

MLCC电容应力失效跟踪报告 一、现象 (1) 二、问题定义 (1) 三、信息收集、跟踪与分析 (1) 四、结论 (2) 五、改善建议 (2) 一、现象 2012年5月24日首次接板卡调试段通知,GPS G03H V1.0主板在进行48V高压测试时,出现批量C27/C39电容烧毁的现象。进一步跟踪发现,后续G03H系列产品各批次都存在这个问题,失效率时高时低,在2%~5%左右浮动。最后一次生产1000台G03H-T V2.1主板,出现16块C27烧,不良率1.60%;13块C39烧,不良率1.30%。 根据操作员提供的现场描述,主板经过12V上电,工作正常,各测试点电压正常。然后切换到48V供电,在上电时C27/C39出现电火花,立即下电后发现电容已烧毁。48V上电时间一般在1秒左右。 二、问题定义 涉及该问题的主板包括:G03H V1.0,G03H-T V1.0,G03H V2.0,G03H-T V2.0。 出现该问题的环境:板卡调试段,48V高压测试,在主板电源输入端提供48V电压。 出现失效的器件:电容C27与C39。 三、信息收集、跟踪与分析 1.问题共性:G03H各系列主板差异很小,烧毁电容所属的电路环境完全相同。同时,C27 与C39使用同一种物料,并联在同一级电路上,在PCB板上也是并列排放;同一批次中,同时存在C27烧和C39烧的问题。根据以上信息,基本可以认定属于同一种问题。 2.根据生产记录显示,自2011年10月G03H V1.0首量后,各月均有数百至数千的产量,C27 与C37不良率之和一直保持较低水平,多个月份失效率为0%。在2012年5月底之后,该问题的失效率突然提高至2%以上。查看5月收到的设计变更通知中,没有G03H相关的项目。从数据上看,经过了数个月的生产与测试检验,C27、C39的可靠性,以及工装

模具车间安全生产注意事项

仅供参考[整理] 安全管理文书 模具车间安全生产注意事项 日期:__________________ 单位:__________________ 第1 页共4 页

模具车间安全生产注意事项 认真执行安全第一、预防为主的生产方针,生产必须安全,安全促进生产,安全生产人人有责,部门负责人是安全第一责任人。 一、人员安全注意事项 1、全体员工一定要有强烈的安全意识,时刻保持清醒头脑,杜绝疏忽、麻痹、侥幸、开小差等心理。 2、工作前要穿好工作服,戴好手套,禁止穿拖鞋、凉鞋、高跟鞋等工作,禁止穿背心、短裤、短裙等工作。 3、工作时要精力集中,禁止将不良情绪、不良心情等带入工作中。 4、要爱惜设备/模具/工装,熟知设备操作规程和要领,禁止设备/模具/工装带病作业,设备运转中禁止人员离开岗位。 5、随时注意观察周围情况,发现不安全隐患及时解决,不能解决时立即汇报。 6、坚持四不伤害原则:不伤害自己、不伤害别人、不被别人伤害、保护他人不受伤害。 二、加工、维修过程中注意事项 1、普通模具加工维修 1-1、严格按照车床、铣床、磨床、线切割、电火花等设备操作规程操作。 1-2、模具部件加工一定注意事前图纸、尺寸、工艺、加工方法等的确认,确保部件加工后的一次正确性和准确性。 1-3、装配模具时,要细心、用心、专心,避免部件等碰伤自己或他人。 1-4、周转、维修模具时,要选用合适的周转车、工具等,避免出 第 2 页共 4 页

现意外。 2、级进模具维修 2-1、级进模具有体积大、重量沉、结构复杂、各种零部件繁多等特点。 2-2、使用叉车周转时,模具一定均匀放到结实的托盘上,叉车前叉一定要插到托盘的中心,不要倾斜、车速要慢,严密注意周围人员、设施情况,确保安全。 2-3、使用3吨或5吨行吊装、卸级进模时,一定注意根据模具吨位选择合适行吊,吊钩要牢固有保护,钢丝绳要结实没有断丝等现象。 2-4、实施维修时,一定要细心、用心、专心,避免遗漏部件、遗漏部位,避免铁片、铁刺等划伤手等。 3、其他电气、机械维修等注意事项 3-1、发生电气故障时,一定先切断电源,仔细观察、分析、判断产生的原因,确认故障彻底排除后,才能送上电源。 3-2、出现机械故障时,根据故障现象仔细分析、判断产生的机理,正确分辩出损坏的部件,并小心拆卸,更换好新部件,故障解除。 3-3、维修作业是一个既动脑又动手的过程,既要解决当前故障又要预防可能发生新问题,所以维修人员在实施维修作业过程中,一定要小心谨慎、设置醒目维修标识、佩戴好安全保护用品、采取有效防护措施,避免自己受伤害,也防止其他人受伤害。 三、处罚规定 严格遵守上述安全注意事项,如有违反罚款当事人20-50元/次,如有情节严重者加重处罚。 模具车间2014.7.10 第 3 页共 4 页

肠镜检查须知

肠镜检查须知 Final approval draft on November 22, 2020

肠镜检查须知 一、肠镜检查前准备: 1.检查前一日携带肠镜申请单、交费单、肠道清洁药物、润滑止痛药物至内镜室预约,内镜室周 一至周四下午2时肠镜检查。 2.检查前一日中午进食半流质饮食,晚餐进食流质饮食如牛奶、豆浆、藕粉等。 3.检查前一日晚22:00开始服用肠道清洁药物,期间要足量饮水(详见预约告知书内容),若 排出清水样大便表明肠道准备良好。 4.检查当日禁食,可适量饮无色糖水(避免低血糖),中午11-12时停止饮水。 5.检查当日中午12时在内镜室窗口领取检查号。 6.检查时门诊患者需要携带医保卡或身份证,住院患者需要确认病历已送达内镜中心。 7.特殊疾病患者需注意: 1)高血压患者当日可服用高血压药物,但需要监测血压变化,尤其老年人。 2)糖尿病患者建议不用降糖药物,需要备无色糖块以防低血糖发生,需要指血糖监测。 3)正在服用抗凝药物(华法林或阿司匹林)患者若需要活检或镜下手术建议停药1周。 4)月经期禁止肠镜检查,患者请另行预约安排。 二、肠镜检查中注意事项: 1.检查前需要签署肠镜检查以及无痛检查同意书。 2.进入检查室后请不要紧张,听从医务人员安排。 3.检查前必须取下活动假牙,摘掉眼镜及首饰自行保管,以防遗失。 4.陪同家属不能擅自进入检查室。 5.普通肠镜检查中可能有腹胀及腹痛,尽量放松并深呼吸;可能需要更换体位或按压腹部,请 配合操作;如疼痛不能忍受应告知诉医生,必要时停止检查。 6.无痛肠镜静脉注射药物时会有轻度血管刺激性疼痛。 三、肠镜检查后的注意事项: 1.检查结束后需要观察30-60分钟,确认无异常方可离开。 2.肠镜检查中有气体注入,检查后可能会有轻度腹胀、腹痛,不必紧张,可轻揉腹部,肛门排气 或排便后可以缓解。若出现剧烈腹痛,则需要立即到医院就诊。 3.未进行活检和内镜治疗的患者,检查结束后即可进清淡饮食。 4.取活检和息肉摘除患者,术后可能有少量大便带血,一般无需特殊处理,如果出血较多应立即 到医院就诊。此类患者一般先进食少渣饮食,若大便无出血表现则可正常饮食。 5.无痛肠镜检查后24小时不能开车及高空作业。 6.病理活检报告于3个工作日后在门诊10楼病理科领取()

注塑机试模方法及注意事项

注塑机试模方法及注意事项 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展 注塑机试模方法及注意事项 新模具注塑成型之前或机台更换其他模具生产时,试模是必不可少的部分。试模结果结果的好坏将直接影响工厂的后续生产是否顺畅。因此在试模过程中必须遵循合理的操作步骤和记录试模过程中有用的技术参数,以利于产品的批量生产。 试模前的注意事项 1.了解模具的有关资料: 最好能取得模具的设计图面,详予分析,并约得模具技师参加试模工作。 2.先在工作台上检查其机械配合动作: 要注意有否刮伤,缺件及松动等现象,模向滑板动作是否确实,水道及气管接头有无泄漏,模具之开程若有限制的话也应在模上标明。以上动作若能在挂模前做到的话,就可避免 在挂模时发现问题,再去拆卸模具所发生的工时浪费。 3.当确定模具各部动作得宜后,就要选择适合的试模射出机,在选择时应注意: (a)注塑机台的最大射出量是多少 (b)拉杆内距是否放的下模具 (c)活动模板最大的移动行程是否符合要求 (d)其他相关试模用工具及配件是否准备齐全 一切都确认没有问题后则下一步骤就是吊挂模具,吊挂时应注意在锁上所有夹模板及开模之

前吊钓不要取下,以免夹模板松动或断裂以致模具掉落。模具装妥后应再仔细检查模具 各部份的机械动作,如滑板、顶针、退牙结构及限制开关等之动作是否确实。并注意射料嘴与进料口是否对准。下一步则是注意合模动作,此时应将关模压力调低,在手动及低速 的合模动作中注意看及听是否有任可不顺畅动作及异声等现象。吊装模具过程其实比较简单,需要仔细的地方主要是模具浇口与射嘴的校中心比较困难,通常可以采用试纸的方式 调校中心。 4.提高模具温度: 依据成品所用原料之性能及模具之大小选用适当的模温控制机将模具之温度提高至生产时所须的温度。等模温提高之后须再次检视各部份的动作,因为钢材因热膨胀之后可能会引 起卡模现象,因此须注意各部的滑动,以免有拉伤及颤动的产生。 5.若工厂内没有推行实验计划法则,我们建议在调整试模条件时一次只能调整一个条件,以便区分单一条件变动对成品之影响。 6.依原料不同,对所采用的原枓做适度的烘烤。 7.试模与将来量产尽可能采用同样的原料。 8.勿完全以次料试模,如有颜色需求,可一并安排试色。 9.内应力等问题经常影响二次加工,应于试模后待成品稳定后即加以二次加工模具在慢速合上之后,要调好关模压力,并动作几次,查看有无合模压力不均等现象,以免成品产生 毛边及模具变形。 以上步骤都检查过后再将关模速度及关模压力调低,且将安全扣杆及顶出行程定好,再调上正常关模及关模速度。如果涉及最大行程的限制开关时,应把开模行程调整稍短,而在 此开模最大行程之前切掉高速开模动作。此乃因在装模期间整个开模行程之中,高速动作行程比低速者较长之故。在塑料机上机械式顶出杆也必须调在全速开模动作之后作用,以

presscad设计模具步骤及注意事项

presscad设计模具步骤及注意事项一﹒载入或绘制产品图(如图一) 图一 二﹒产品图展开 使用者可运用接合法展开将产品图展开﹐再运用单断面展开校核展开长度﹒ 图二 【注】 1.运用PressCAD软件之接合法展开与运用一样CAD功能展开之区不: PressCAD软件之接合法展开可自动加补正值,而一样CAD功能展开则需设计 者手动加补正值. 2. 运用接合法展开,若图面复杂,删除料厚(圆角)容易出错, 可运用单断面展开 之长度校核. 3. 运用接合法展开,选择基准点宜选择其基准边之中点.

三﹒材料使用率运算 图三 【注】1.必须将成品之外形串接成复线图元,再执行本功能。 2.每次步进角度必须设>0,若设定为<=0则系统会自动改成1。 3.执行本指令产生的数据资料,系统将自动储存,供给<料条排列>指令 抓取使用。 四﹒料带排列 图四 【注】 1)执行本指令,不必将成品展开图之外形串接成复线(Pline)图元。 2)执行本指令,须先执行使用率运算指令,求出最佳"节距"及"旋转角度"值供 系统进行料条排列。 3)系统即依所有设定值自动于料带层(MATER)绘出料带图。

五﹒料带制作 图五 料带制作是连续模设计之核心环节,需要体会丰富的设计师来完成,任何设计软件都不能替代,当料条排列好后,设计师开始构思工站布置,按照管带图于辅助图层绘制辅助线,定出冲头之外形。 【注】以下是工站布置过程中应考虑的事项(仅供参考): 配合制品之形状及精度等要求,选择适正的冲压加工方法. 配合制品形状及精度要求规划加工工程之顺序. 冲压加工制程条件及模具强度或刚性等之检讨. 冲压加工进行时,制品取出及废料排出之计策处理检讨. 模具之调整性和爱护爱护便利性等方面之考虑及检讨. (6) 考虑模具设计之变更及工程追加之可能性. 六﹒模具总设定 料带制作OK后,设计师开始构思模具结构,设定模板厚度、材质和硬度, 设定模板零件的固定方式、位置排列及其间隙配合。

模具使用操作注意事项

模具使用操作注意事项 一、选择合适的成型设备,确定合理的工艺条件,若注塑机太小则满意不了 要求,太大又是能源的浪费,并且又会因合模力调节不合适而损坏模具或模板,同时又使效率降低选择注射机时,应按最大注射量,拉杆有效距离,模板上模具安装尺寸最大模厚,最小模厚,模板行程顶出方式,顶出行程,注射压力,合模力等各项进行核查,懑足要求后方可使用工艺条件的合理确定也是正确使用模具的内容之一,锁模力太大注射压力太高注射的速率太快模温过高等都会对模具使用寿命造成损害 二、模具装上注射机后,要先入行空模运转观察其各部位运行动作是否灵活, 是否有不正常现象,顶出行程,开启行程是否到位合模时分型面是否吻合严密压板螺丝是否拧紧等 三、模具使用时,要保持正常温度,不可忽冷忽暖,在正常温下工作,可延 长模具使用寿命 四、模具上的滑动部件,如导柱、回针、推杆、型芯等,要随时观察,定时 检查适时擦洗并加注润滑油脂,尤其在夏季温度较高时,每班最少加两次油以保证这些滑动件运动灵活防止紧涩咬死 五、每次锁模前,均应注意型腔内是否清理干净绝对不准留有残余制品,或 其它任何异物,清理时严禁使用坚硬工具,以防碰伤型腔表面

六、型腔表面有特殊要求的模具,表面粗糙度Ra小于或等于0.2cm,绝对不 能用手抹或棉丝擦,应用压缩空气吹,或用高级餐巾纸和高级脱脂棉蘸上酒精轻轻地擦抹. 七、型腔表面要定期进行清洗,注射模具在成型过程中往往会分解出低分子化 合物腐蚀模具型腔,使得光亮的型腔表面逐渐变得暗淡无光而降低制品质量,因此需要定期擦洗,擦洗可以使用醇类或酮类制剂擦洗后要及时吹干. 八、操作离开需临时停机时,应把模具闭合上,不让型腔和型芯暴露在外,以防 意外损伤,停机时间预计超过24小时,要在型腔、型芯表面喷上防锈油或脱模剂,尤其在潮湿地区和雨季时间再短也要做防锈处理空气中的水汽会使模腔表面质量降低,制品表面质量下降模具再次使用时,应将模具上的油去除,擦干净后才可使用,有镜面要求的清洗压缩空气吹干后再用热风吹干,否则会在成型时渗出而使制品出现缺陷 九、临时停机后开机,打开模具后应检查滑块限位是否移动,未发现异常才 能合模总之,开机前一定要小心谨慎,不可粗心大意 十、为延长冷却水道的使用寿命,在模具停用时,应立即用压缩空气将冷却 水道内的水清除,用少量机油放入咀口部,再用压缩空气吹使所有冷却管道有一层防锈油层 十一、工作中认真检查各控制部件的工作状态,严防辅助系统发生异常,加热,控制系统的保养对热流道模具尤为重要在每一个生产周期结束后都应对棒式加热器带式加热器,热电偶学用欧母入行测量,并与模具的技术说明资料相比较,以保证其功能的完好与此同时,控制回路可能通过

模具设计注意事项

冲压模设计中五要素 冲压模设计的总原则:在满足制件使用要求情况下,力求使模具的结构简单,劳动量小,材耗少成本低,操作安全。所以在模具设计时应保持良好的工艺性。冲压模设计内容包括:分析产品制件图、安排冲压工艺方案、确定坯料、选用设备、模具设计。以上内容模具设计是核心。根据笔者长期工厂实践经验,要想设计一套冲压性能好、经济性强的冲压模,就必须在冲压模设计中考虑以下五要素,从而减少失误,提高效率。 一、冲压制件工艺分析 在模具设计时,首先了解制件设计的成熟性,产品生产批量。 1、冲压件结构工艺性分析 ①冲压件的结构在能满足使用性能的前提下,力求结构简单,尽量对称,避免长悬臂或深切口。 ②冲压件的外形和内腔转角要尽量避免尖角。 ③冲压件的孔径不能太小,孔距不宜太小,应符合JB4378—87之规定。 2、冲压件在尺寸精度及表面粗糙度的要求 ①冲裁件精度最好控制在IT9级以下,表面粗糙度在Ra12.5~3.2um之间。 ②弯曲件精度最好控制在IT11级以下。 ③拉深件精度最好控制在IT13级以下。 3、冲压模设计应保证冲压有良好的成形质量 ①冲裁件的尺寸精度和断面质量 ②弯曲件的最小弯曲半径 ③拉深件的Rd和Rp的确定 金属冲压件的检验除根据图纸外,其未注尺寸公差依JB4379-87之规定,毛刺高度依JB4329-85之规定。 4、冲压模设计应满足冲压件生产批量的要求,生产批量划分依产品外形尺寸大小、 重量和企业来分,一般有小批、中批、大批、大量四个量次。 在设计模具结构型式首先是考虑生产批量,一般来说,单工序模、通用模、组合模、简易模等,结构简单,造价低,适于小批生产及新产品试制,其中也可用于中、大批生产简单零单。 复合模、级进模结构复杂,造价高。但生产率高,适于中、大批生产,其中复合模结构紧凑,冲压件精度高,故应用最广。级进模结构大,复杂,但其生产率高、安全、更适于大批、大量生产或自动化生产。 5、模具工作部分各参数的确定应保持制件的尺寸精度,除此之外还应考虑如何延长模具的使用寿 命。 6、模具设计应考虑冲压件能方便、完好、安全地从模具和压力机上取出。 二、冲压材料 1、模具设计人员应对冲压件图纸上规定的材料再进行评定分析,发现不妥可向产品设计人员提出 建议,使冲压用材料达到如下要求:材料应保证使用的前提下有足够的冲压性能。例如对于深拉深件,必须用GB5213—85《深冲压用冷轧薄钢板和钢带》。对于要求表面光洁、厚度偏差小、机械性能稳定的钢质冲压件,应选用GB710—88《冷轧优质碳素结构钢板和钢带》。 2、冲压模设计应把节约材料、降低生产成本、提高经济效益作为重要指标,因为材料费用占冲压 件成本子50%左右,所以在设计模具时应优化排样,减少搭边量。 3、冲压模设计时应考虑材料机械性能、材料表面质量、材料的外形质量等。 4、多工位级进模只能在定宽带材保证供应的情况下采用,否则材料浪费严重。

注塑模具注意事项

试模前的注意事项 1.了解模具的有关资料: 最好能取得模具的设计图面,详予分析,并约得模具技师参加试模工作。 2.先在工作台上检查其机械配合动作: 要注意有否刮伤,缺件及松动等现象,模向滑板动作是否确实,水道及气管接头有无泄漏,模具之开程若有限制的话也应在模上标明。以上动作若能在挂模前做到的话,就可避免在挂模时发现问题,再去拆卸模具所发生的工时浪费。 3.当确定模具各部动作得宜后,就要选择适合的试模射出机,在选择时应注意: (a)注塑机台的最大射出量是多少 (b)拉杆内距是否放的下模具 (c)活动模板最大的移动行程是否符合要求 (d)其他相关试模用工具及配件是否准备齐全

一切都确认没有问题后则下一步骤就是吊挂模具,吊挂时应注意在锁上所有夹模板及开模之前吊钓不要取下,以免夹模板松动或断裂以致模具掉落。模具装妥后应再仔细检查模具各部份的机械动作,如滑板、顶针、退牙结构及限制开关等之动作是否确实。并注意射料嘴与进料口是否对准。下一步则是注意合模动作,此时应将关模压力调低,在手动及低速的合模动作中注意看及听是否有任可不顺畅动作及异声等现象。吊装模具过程其实比较简单,需要仔细的地方主要是模具浇口与射嘴的校中心比较困难,通常可以采用试纸的方式调校中心。 4.提高模具温度: 依据成品所用原料之性能及模具之大小选用适当的模温控制机将模具之温度提高至生产时所须的温度。等模温提高之后须再次检视各部份的动作,因为钢材因热膨胀之后可能会引起卡模现象,因此须注意各部的滑动,以免有拉伤及颤动的产生。 5.若工厂内没有推行实验计划法则,我们建议在调整试模条件时一次只能调整一个条件,以便区分单一条件变动对成品之影响。 6.依原料不同,对所采用的原枓做适度的烘烤。 7.试模与将来量产尽可能采用同样的原料。 8.勿完全以次料试模,如有颜色需求,可一并安排试色。 9.内应力等问题经常影响二次加工,应于试模后待成品稳定后即加以

电容器行业(MLCC)简析及技术略谈

中国电容片式化已达到70%以上,多层陶瓷电容(MLCC)占片式电容器总产量的80%,2008年增长率为32.3%,2009年略低于2008年。3C升级、功能手机向智能手机、3G 手机转换、PC升级以及LCD TV的大量出货将使MLCC在未来几年继续保持较高的增长速度。2010-2012年薄膜电容市场需求主要是在节能灯市场,按照每只节能灯需要6-8只薄膜电容器计算,潜在市场需求在260-320亿只之间。 ---摘自2010中国电子元件行业研究报告 电子产品的多功能化和便携式同时要求电子元件产品在保持原有性能的基础上不断缩小元件的尺寸。以多层陶瓷电容器(MLCC)为例,目前的主流产品的尺寸正在从0603型向0402型过渡,而更受市场欢迎的高端产品是0201型。尺寸的缩小涉及一系列材料和工艺问题,这些问题是目前无源元件研究的一个热点,一些新材料和前沿技术(如纳米技术等)已开始被用于超小型元件的工艺之中。---摘自电子电力网 太阳诱电株式会社宣布,1005型·厚度0.22mm的多层陶瓷电容器 AMK105BJ474MC(1.00x0.50x0.22mm,厚度是最大值)投入生产,该产品适用于手机等小型、轻薄便携设备IC的电源电路,可实现行业最高静电容量0.47μF。 在强化产品阵容的基础上,积极展开了3种型号、12种大容量超薄多层陶瓷电容器产品的批量生产。它们是1005型,厚度为0.22mm?的产品、代表传统产品的1005型,厚度为0.33mm的AMK105BJ225MP(1.0x0.5x0.33mm,厚度是最大值,电容2.2μF)、以及1608型,厚度为0.5mm的AMK107BJ106MK(1.6x0.8x0.5mm,厚度是最大值,电容10μF)。 2009年8月在日本,已对1005型·厚度0.22mm的3种产品开始批量生产。计划3种产品的产能为每月1000万个。样品价格上,1005型为4日元,1608型为10日元。 目前,智能手机均具备超大液晶显示屏、上网浏览、视频和音乐欣赏、高清拍照等功能,在追求小型、轻薄的同时,也在不断追求液晶显示的超大化和拍照功能的高清化。为了避免追求高性能而导致手机体积庞大,通过使用此次投产的超薄多层陶瓷电容器为首的超薄表面实装元器件,将液晶显示模块和摄像模块做得小型且轻薄,以实现手机的小型、轻薄以及高性能化。 1984年,太阳诱电将镍电极大容量多层陶瓷电容投入生产,以多层陶瓷电容器的材料技术和生片(greensheet)薄型化技术的高度成熟,不断向小型化、大容量的目标迈进。此次投产的超薄陶瓷电容器,正是得益于上述技术的不断进步,才最终实现了1005 型、厚度为0.22mm?最大静电容量0.47μF?这一成绩。 为了实现设备和模块的小型化,太阳诱电进一步开发小型轻薄、大容量的多层陶瓷电容器,预定于2010年3月进一步扩充0.60×0.30mm~2.00×1.25mm规格的多层陶瓷电容大容量产品的产品线。 由此,不同规格的多层陶瓷电容器的最大静电容量值都成为业内的最大容量值。 0.60×0.30×0.30mm的最大静电容量值为1μF,1.00×0.50×0.50mm的最大静电容量值为 10μF,1.60×0.80×0.80mm的最大静电容量值为22μF,2.00×1.25×1.25mm 的最大静电容量值则达到了100μF。 今后,太阳诱电将继续致力于相关技术的研究开发,为了满足IC的高性能化所带来的用于电源电路去耦电容产品的小体积、大容量需求而不断扩充产品线。 ---摘自中国元器件产业网