壳牌煤气化装置中压公用系统蒸汽管网的平衡分析与应用改造_蒋都钦

第48卷第5期2010年10月

化肥设计

Che m ical Fertilizer Design

O ct.2010

壳牌煤气化装置中压公用系统蒸汽管网的

平衡分析与应用改造

蒋都钦,朱斌

(龙宇煤化工有限公司,河南永城476600)

中图分类号:TQ113.254文献标识码:B文章编号:1004-8901(2010)05-0053-03

河南龙宇煤化工有限分司的煤气化装置采用的是荷兰壳牌煤气化技术,在装置投入运行后,气化装置副产的中压蒸汽达不到设计要求,无法并入公用系统的中压蒸汽管网。公司经过蒸汽平衡的重新优化和一系列的技术改造,最终实现了气化装置副产蒸汽的全部回收,同时优化了热电设备的运行方式,由原来的3炉1机改为2炉1机,实现了装置效益的最大化,经济效益十分显著。以下简要介绍。

1中压蒸汽管网概况

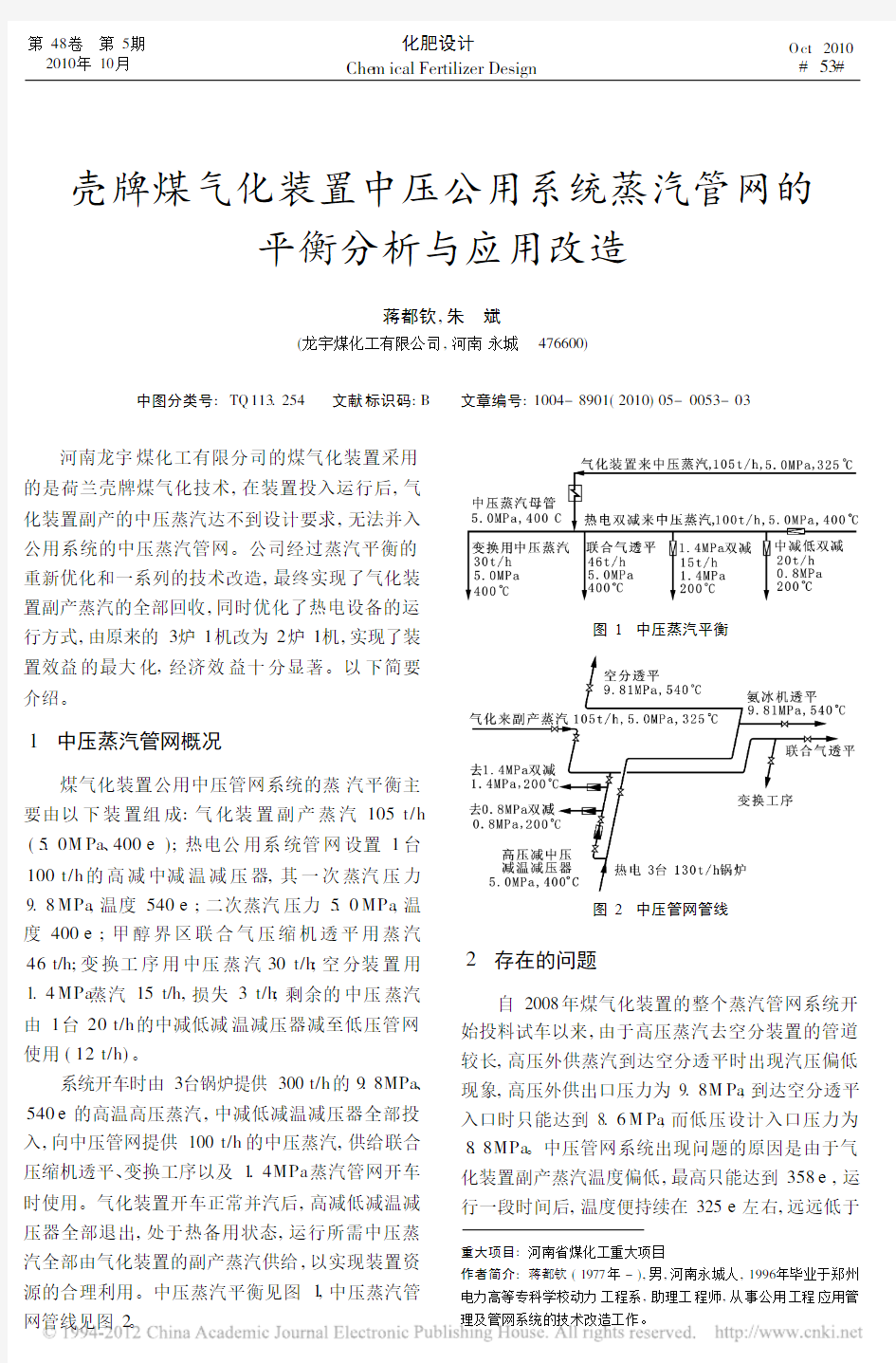

煤气化装置公用中压管网系统的蒸汽平衡主要由以下装置组成:气化装置副产蒸汽105t/h (5.0M Pa、400e);热电公用系统管网设置1台100t/h的高减中减温减压器,其一次蒸汽压力9.8MPa,温度540e;二次蒸汽压力5.0MPa,温度400e;甲醇界区联合气压缩机透平用蒸汽46t/h;变换工序用中压蒸汽30t/h;空分装置用1.4MPa蒸汽15t/h,损失3t/h;剩余的中压蒸汽由1台20t/h的中减低减温减压器减至低压管网使用(12t/h)。

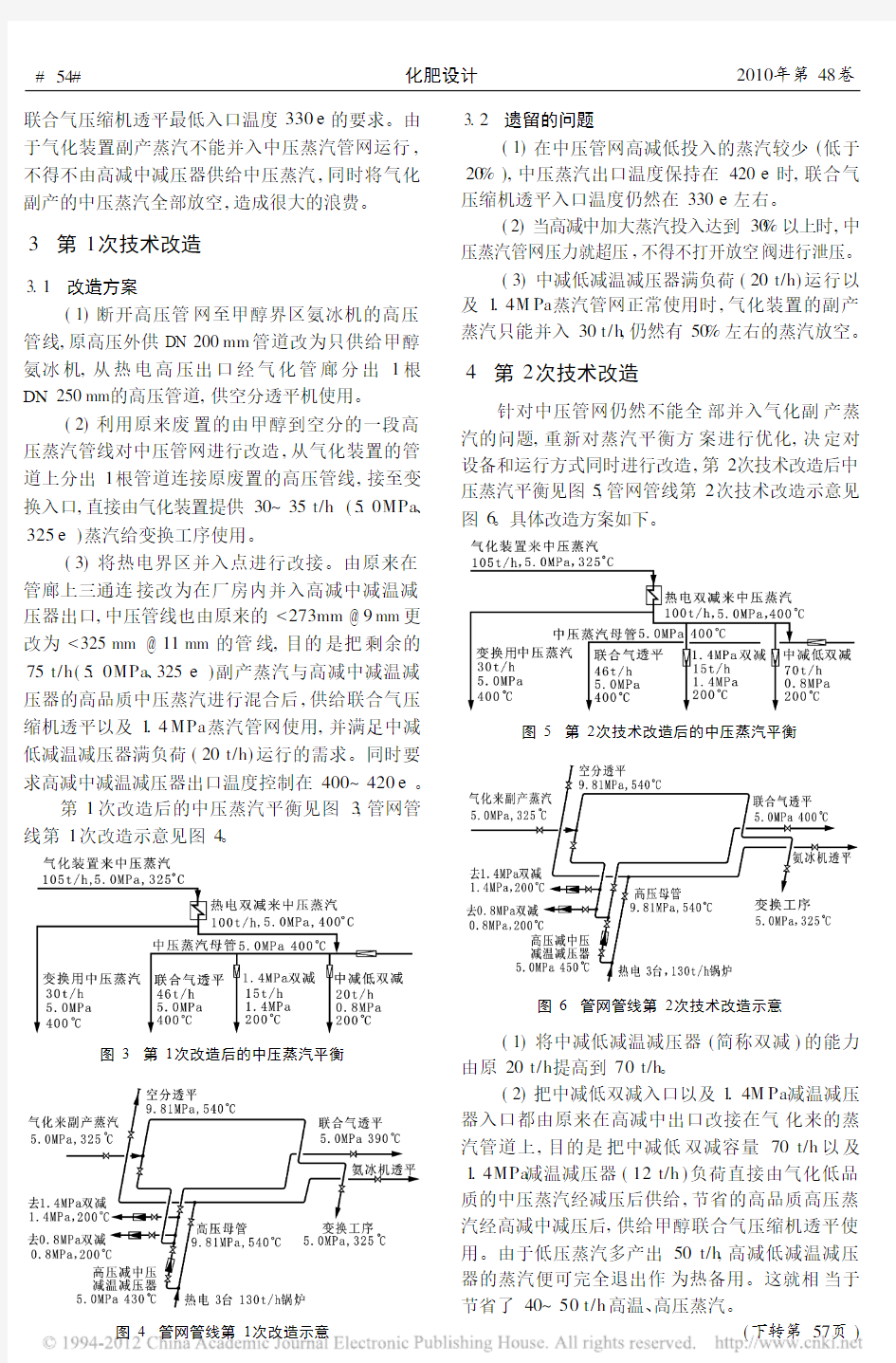

系统开车时由3台锅炉提供300t/h的9.8MPa、540e的高温高压蒸汽,中减低减温减压器全部投入,向中压管网提供100t/h的中压蒸汽,供给联合压缩机透平、变换工序以及1.4MPa蒸汽管网开车时使用。气化装置开车正常并汽后,高减低减温减压器全部退出,处于热备用状态,运行所需中压蒸汽全部由气化装置的副产蒸汽供给,以实现装置资源的合理利用。中压蒸汽平衡见图1,中压蒸汽管

网管线见图2。

图1中压蒸汽平衡

图2中压管网管线

2存在的问题

自2008年煤气化装置的整个蒸汽管网系统开始投料试车以来,由于高压蒸汽去空分装置的管道较长,高压外供蒸汽到达空分透平时出现汽压偏低现象,高压外供出口压力为9.8M Pa,到达空分透平入口时只能达到8.6M Pa,而低压设计入口压力为8.8MPa。中压管网系统出现问题的原因是由于气化装置副产蒸汽温度偏低,最高只能达到358e,运行一段时间后,温度便持续在325e左右,远远低于

重大项目:河南省煤化工重大项目

作者简介:蒋都钦(1977年-),男,河南永城人,1996年毕业于郑州电力高等专科学校动力工程系,助理工程师,从事公用工程应用管理及管网系统的技术改造工作。

#

53

#

联合气压缩机透平最低入口温度330e 的要求。由于气化装置副产蒸汽不能并入中压蒸汽管网运行,不得不由高减中减压器供给中压蒸汽,同时将气化副产的中压蒸汽全部放空,造成很大的浪费。

3 第1次技术改造

3.1 改造方案

(1)断开高压管网至甲醇界区氨冰机的高压管线,原高压外供DN 200mm 管道改为只供给甲醇氨冰机,从热电高压出口经气化管廊分出1根DN 250mm 的高压管道,供空分透平机使用。

(2)利用原来废置的由甲醇到空分的一段高压蒸汽管线对中压管网进行改造,从气化装置的管道上分出1根管道连接原废置的高压管线,接至变换入口,直接由气化装置提供30~35t/h (5.0MPa 、325e )蒸汽给变换工序使用。

(3)将热电界区并入点进行改接。由原来在管廊上三通连接改为在厂房内并入高减中减温减压器出口,中压管线也由原来的<273mm @9mm 更改为<325mm @11mm 的管线,目的是把剩余的75t/h(5.0MPa 、325e )副产蒸汽与高减中减温减压器的高品质中压蒸汽进行混合后,供给联合气压缩机透平以及1.4MPa 蒸汽管网使用,并满足中减低减温减压器满负荷(20t/h)运行的需求。同时要求高减中减温减压器出口温度控制在400~420e 。

第1次改造后的中压蒸汽平衡见图3,管网管线第1次改造示意见图4

。

图3 第1

次改造后的中压蒸汽平衡

图4 管网管线第1次改造示意

3.2 遗留的问题

(1)在中压管网高减低投入的蒸汽较少(低于

20%),中压蒸汽出口温度保持在420e 时,联合气压缩机透平入口温度仍然在330e 左右。

(2)当高减中加大蒸汽投入达到30%以上时,中压蒸汽管网压力就超压,不得不打开放空阀进行泄压。(3)中减低减温减压器满负荷(20t/h)运行以及1.4M Pa 蒸汽管网正常使用时,气化装置的副产蒸汽只能并入30t/h ,仍然有50%左右的蒸汽放空。

4 第2次技术改造

针对中压管网仍然不能全部并入气化副产蒸汽的问题,重新对蒸汽平衡方案进行优化,决定对设备和运行方式同时进行改造,第2次技术改造后中压蒸汽平衡见图5,管网管线第2次技术改造示意见图6。具体改造方案如下。

图5 第2次技术改造后的中压蒸汽平衡

图6 管网管线第2次技术改造示意

(1)将中减低减温减压器(简称双减)的能力由原20t/h 提高到70t/h 。

(2)把中减低双减入口以及1.4M Pa 减温减压器入口都由原来在高减中出口改接在气化来的蒸汽管道上,目的是把中减低双减容量70t/h 以及1.4MPa 减温减压器(12t/h )负荷直接由气化低品质的中压蒸汽经减压后供给,节省的高品质高压蒸汽经高减中减压后,供给甲醇联合气压缩机透平使用。由于低压蒸汽多产出50t/h ,高减低减温减压器的蒸汽便可完全退出作为热备用。这就相当于节省了40~50t/h 高温、高压蒸汽。

(下转第57页)

#

54#化肥设计

2010年第48卷

提塔温度。串级控制系统是具有1个操纵变量和多个被控变量的控制系统,由此可看出该系统采用的是串级调节。PI D 串级控制回路见图2

。

图2 PID 串级控制回路

4.2 L05004

的液位调节系统

图3 SPLIT 分程控制回路

该系统的作用是控制分离器的液位。手动调整MV (L05A04),这

时SV (L05A04)在0%~50%之间做跟踪变化,MV (L05004)=S V (L05A04);当液位达到所要求的数值且稳定后,调整S V (L05004)=PV (L05004);当MV (L05A 04)=100%仍不能达到所要求的数

值时,手动调整MV

(L05B04),这时SV (L05B04)在50%-100%之间作跟踪变化,MV (L05004)=SV (L05A04)=50%;当液位达到所要求的数值且稳定后,调整SV (L05004)=PV (L05004)。由此可以看出L05004采用的是分程控制,目的是控制分离器液位不变。SPLI T 分程控制回路见图3。4.3 一段炉燃料系统

一段炉燃料系统的作用是进行比值调节,当燃料气和空气按一定比例混合送入一段炉燃烧时,该系统根据工艺预设空气和燃料气流量的配比值和实测燃料气的流量值,按比例调节空气流量,实现工艺所期望的空气量和燃料气量的最佳比值。设一段炉燃烧最佳空气量与燃料气量之比为a ,燃料气实际流量为b ,则所配比的空气量为c 。

C =a @b

C 作为空气流量调节器的给定值,按比值a 来调节空气流量,构成比值调节系统。比值控制回路见图4

。

图4 比值控制回路

F03016计算出实际空气PV (F03015)与燃料气PV (F03014)之比值,然后与预置流量比值SV (F03016)进行参照比较。F03A16按预设空气和燃料气的体积流量比SV (F03016)和实测燃料气的体积流量PV (F03014)来计算配比的空气流量MV (F03A16),作为空气流量调节器F03015的给定值,以实现燃料气配比空气流量的比值调节。

5 结语

(1)CENTUM CS3000是一套成熟的DCS 控制系统,在可靠性方面比其他DCS 控制系统更为突出,而且编程组态和操作都比较简单,无需太多的计算机知识。

(2)CENTUM CS3000集散控制系统在合成氨装置应用以来,大幅提高了装置的自动控制水平,在工艺生产过程的节能、降耗方面起到了积极的作用。

收稿日期:2010-04-28

(上接第54页)

5 改造效果

(1)改造后,公用系统的蒸汽平衡方式为:高压蒸汽由热电2台锅炉供给空分透平136t/h ,供给氨冰机透平20t/h 。中压管网由气化装置副产蒸汽供给甲醇变换工序30t/h ,由中减低双减器把气化来的中压蒸汽转入低压管网。甲醇联合气压缩机透平用合格的中压蒸汽由高减低双减器供给50t/h 。高减低减温减压器的热备用、热电2台锅

炉运行满负荷运行可供250~260t/h 高压蒸汽。在气化满负荷运行(105~110t/h )时,热电外供高

压、中压、低压后节省高品质的高压蒸汽50t/h(损失3~4t/h),开1台汽轮机带至18MW 负荷运行。(2)改造后,中压蒸汽管网实现了气化副产蒸汽的全部回收,优化了整个管网的蒸汽平衡,气化装置满负荷运行,热电由原来的3炉1机运行方式改为2炉1机的运行方式,直接经济效益每月超过300万元。

收稿日期:2010-04-07

#

57#第5期

张耀华等 合成氨装置集散控制系统的升级改造及应用

壳牌煤气化技术简介

主流煤气化技术及市场情况系列展示(之五) 壳牌煤气化技术 技术拥有单位:壳牌全球解决方案国际私有有限公司 壳牌是世界知名的国际能源公司之一。壳牌煤气化技术可以处理石油焦、无烟煤、烟煤、褐煤和生物质。气化炉的操作压力一般在,气化温度一般在1400~1700摄氏度。在此温度压力下,碳转化率一般会超过99%,冷煤气效率一般在80~83%。对于废热回收流程,合成气的大部分显热可由合成气冷却器回收用来生产高压或中压蒸汽;如配合采用低水气比催化剂的变化工艺,在变换单元消耗少量蒸汽即可保证变换深度要求,剩余大量蒸汽可送入全厂蒸汽管网,获得可观的经济效益。 目前,壳牌全球解决方案国际私有有限公司负责壳牌气化技术的技术许可,工艺设计以及技术支持。2007年壳牌成立了北京煤气化技术中心,2012年初,壳牌更是将其全球气化业务总部也从荷兰移师中国,这充分体现了壳牌对中国现代煤化工蓬勃发展的重视,同时壳牌也能更好地利用其全球气化技术能力,贴近市场,为中国客户提供更加快捷周到的技术支持。目前,在北京的壳牌煤气化技术团队可提供从研发、工程设计、培训、现场技术支持以及生产操作和管理的全方位技术支持和服务。 一、整体配套工艺 根据不同的煤质特性以及用户企业的不同生产需求和规划,壳牌开发了下面3种不同炉型: 壳牌废锅流程是当前工业应用经验最丰富的干粉气化技术。它的效率和工艺指标的先进性已经得到了验证和认可,而且在线率也在不断创造新的世界纪录,大部分客户已实现满负荷、长周期、安全、稳定运转。如果业主比较关注热效率,全厂能效和环保效益的话,采用壳牌废锅流程并配合已成功应用的低水气比变换技术应该是最合适稳妥的方案。 壳牌上行水激冷流程特别适合处理有积垢倾向的煤种;适合大型项目,此外投资低,可靠性高。对于比较关注在线率和低投资的业主,采用壳牌上行水激冷流程应该是最合适稳妥的方案。

整体煤气化联合循环发电

整体煤气化联合循环(IGCC-Integrated Gasification Combined Cycle)发电系统,是将煤气化技术和高效的联合循环相结合的先进动力系统。它由两大部分组成,即煤的气化与净化部分和燃气-蒸汽联合循环发电部分。第一部分的主要设备有气化炉、空分装置、煤气净化设备(包括硫的回收装置),第二部分的主要设备有燃气轮机发电系统、余热锅炉、蒸汽轮机发电系统。IGCC的工艺过程如下:煤经气化成为中低热值煤气,经过净化,除去煤气中的硫化物、氮化物、粉尘等污染物,变为清洁的气体燃料,然后送入燃气轮机的燃烧室燃烧,加热气体工质以驱动燃气轮机作功,燃气轮机排气进入余热锅炉加热给水,产生过热蒸汽驱动蒸汽轮机作功。其原理图见下图IGCC技术把高效的燃气-蒸汽联合循环发电系统与洁净的煤气化技术结合起来,既有高发电效率,又有极好的环保性能,是一种有发展前景的洁净煤发电技术。在目前技术水平下,IGCC发电的净效率可达43%~45%,今后可望达到更高。而污染物的排放量仅为常规燃煤电站的1/10,脱硫效率可达99%,二氧化硫排放在25mg/N m3左右。(目前国家二氧化硫为1200mg/Nm3),氮氧化物排放只有常规电站的1 5%--20%,耗水只有常规电站的1/2-1/3,利于环境保护。 IGCC具有以下一些突出优点:(1)发电效率高,目前可达45%,继续提高的潜力大。(2)与传统的燃煤方式不同。它能实现98%以上的污染物脱除效率,并可回收高纯度的硫、粉尘和其他污染物在此过程中一并被脱除。(3)用水量小,约为同等容量常规火电机组的三分之一至二分之一。(4)通过采用低成本的燃烧前碳捕捉技术可实现零碳排放。(5)能与其他先进的发电技术如燃料电池等结合,并能形成制氢、化工等多联产系统。 气化炉、燃气轮机、空气分离装置和余热锅炉是IGCC关键设备。气化炉方面,我们认为壳牌气化炉具有产气热值高、煤种适应性广、停机维护时间短等特点,将成为未来IGCC 将推广的重要炉型。燃气轮机方面,适应煤气的低热值的燃气轮机将成为首选机型。空气分离装置方面,目前仍以深冷技术为主,未来将有可能在PSA变压吸附空分技术方面有所突破。 整体煤气化联合循环发电的分类 由图中可以看出IGCC整个系统大致可分为:煤的制备、煤的气化、热量的回收、煤气的净化和燃气轮机及蒸汽轮机发电几个部分。可能采用的煤的气化炉有喷流床(e ntrained flow bed)、固定床(fixed bed)和流化床(fluidized bed)三种方案。在整个IGCC的设备和系统中,燃气轮机、蒸汽轮机和余热锅炉的设备和系统均是已

基于煤气化过程的余热回收利用系统

基于煤气化过程的余热回收利用系统 摘要:煤炭气化是指煤在特定的设备和条件下使煤中有机质与气化剂(如蒸汽/空气或氧气等)发生一系列化学反应,将固体煤转化为含有co、h2、ch4等可燃气体和co2、n2等非可燃气体,统称为煤气,且具有很高的温度,需要将其冷却后储存。本文提出用水冷却高温煤气,使水获得热量,再将这部分热水用在开始阶段与煤的的高温反应中,那么就可以大大减少在开始阶段把常温水升温所需要的热量,从而达到节能的效果。 关键词:煤气化;余热;回收;循环;节能 abstract: coal gasification is refers to the coal under the condition of a specific device and the organic matter in coal and gasification agent (such as steam/air or oxygen, etc.) in a series of chemical reactions, solid coal can be converted to contain combustible gases such as co, h2, ch4 and co2, the non flammable gas such as n2, collectively known as the gas, and has the very high temperature, needs to be cooled and stored. in this paper, cooling water high temperature gas, make water heat, then this part with hot water and coal at the beginning of the high temperature reaction, it can greatly reduce the room temperature water heating needs at the beginning of heat, so as to achieve energy-saving effect. key words: coal gasification; waste heat; recycling; cycle;

四种煤气化技术及其应用

四种煤气化技术及其应用 李琼玖,钟贻烈,廖宗富,漆长席,周述志,赵月兴 (成都益盛环境工程科技公司,四川成都610012) 摘要:介绍了4种煤气化工艺技术,包括壳牌工艺、德士古水煤浆气化工艺、恩德工艺、灰熔聚流化床气化工艺,对其技术特点、工艺流程、主要设备及应用实例进行了详细阐述,并对4种工艺进行了对比。 关键词:煤气化;壳牌工艺;德士古;恩德工艺;灰熔聚工艺;煤气炉 中图分类号:TQ546文献标识码:A文章编号:1003-3467(2008)03-0004-04 Four Coal Gasification Technologi es and Their Applicati on L I Q iong-ji u,ZHONG Y i-lie,LIAO Zong-fu, QI Chang-xi,ZHOU Shu-zhi,ZHAO Yue-xing (Chengdu Y i s heng Envir on m ent Eng i n eering Techo logy C o.Ltd,Chengdu610012,China) Abst ract:Four coal gasificati o n technologies,inc l u d i n g Shell techno logy,Texaco coa l-w ater sl u rry gasif-i cati o n,Enticknap pr ocess,ash agg l o m erati o n fl u i d ized bed gasification technology are intr oduced,and the technical features,technolog ical process,m ai n equipm ent and app lication exa m p le o f the four techno l o g i e s are descri b ed in detai.l K ey w ords:coal gasification;She ll techno logy;Texaco;Enticknap process;ash agglo m erati o n tech-nology;gas stove 1壳牌粉煤气化制取甲醇合成气 1.1壳牌工艺技术的特点 壳牌煤气化过程(SCGP工艺)是在高温加压下进行的,是目前世界上最为先进的第FG代煤气化工艺之一。按进料方式,壳牌煤气化属气流床气化,煤粉、氧气及蒸汽在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程。一般认为,由于气化炉内温度很高,在有氧存在的条件下,碳、挥发分及部分反应产物(H2、CO等)以发生燃烧反应为主;在氧气消耗殆尽之后发生碳的各种转化反应,过程进入到气化反应阶段,最终形成以CO、H2为主要成分的煤气离开气化炉。 壳牌粉煤气化的技术特点:1干煤粉进料,加压氮气输送,连续性好,气化操作稳定。气化温度高,煤种适应性广,从无烟煤、烟煤、褐煤到石油焦均可气化,对煤的活性几乎没有要求,对煤的灰熔点范围比其它气化工艺更宽。对于高灰分、高水分、含硫量高的煤种同样适应。o气化温度约1400~1700e,碳转化率高达99%以上,产品气体相对洁净,不含重烃,甲烷含量极低,煤气中有效气体(CO+H2)高达90%以上。?氧耗低,与水煤浆气化相比,氧气消耗低,因而与之配套的空分装置投资可减少。?单炉生产能力大,目前已投入运转的单炉气化压力为3MPa,日处理煤量已达2000t。?气化炉采用水冷壁结构,无耐火砖衬里,维护量少,气化炉内无转动部件,运转周期长,无需备炉。?热效率高,煤中约83%的热能转化在合成气中,约15%的热能被回收为高压或中压蒸汽,总的热效率为98%左右。?气化炉高温排出的熔渣经激冷后成玻璃状颗粒,性质稳定,对环境几乎没有影响。气化污水中含氰化合物少,容易处理,必要时可做到零排放,对环境保护十分有利。à壳牌公司专利气化烧嘴可根据需要选择,气化压力2.5~4.0M Pa,设计保证寿命为8000h,荷兰De m ko lec电厂使用的烧嘴在近4年 收稿日期:2007-10-13 作者简介:李琼玖(1930-),男,教授级高级工程师、研究员,长期从事化工设计、建设、生产工程技术工作,主编5合成氨与碳一化学6、5醇醚燃料与化工产品链工程技术6专著,发表论文百余篇,电话:(028)86782889。

壳牌煤气化

工艺原理 壳牌煤气化过程是在高温、加压条件下进行的,煤粉、氧气及少量蒸汽在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程。由于气化炉内温度很高,在有氧条件下,碳、挥发分及部分反应产物(H2和CO 等)以发生燃烧反应为主,在氧气消耗殆尽之后发生碳的各种转化反应,即气化反应阶段,最终形成以CO和H2为主要成分的煤气离开气化炉。 工艺流程 目前,壳牌煤气化装置从示范装置到大型工业化装置均采用废锅流程,激冷流程的壳牌煤气化工艺很快会推向市场。 原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成煤粉(90%<100μm)并干燥,煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。来自空分的高压氧气经预热后与中压过热蒸汽混合后导入煤烧嘴。煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。气化炉顶部约1500℃的高温煤气经除尘冷却后的冷煤气激冷至900 ℃左右进入合成气冷却器。经合成气冷却器回收热量副产高压、中压饱和蒸汽或过热蒸汽后的煤气进入干式除尘及湿法洗涤系统,处理后的煤气中含尘量小于1 mg/m3送后续工序。 湿洗系统排出的废水大部分经冷却后循环使用,小部分废水经闪蒸、沉降及汽提处理后送污水处理装置进一步处理。闪蒸汽及汽提气可作为燃料或送火炬燃烧后放空。 在气化炉内气化产生的高温熔渣,自流进入气化炉下部的渣池进行激冷,高温熔渣经激冷后形成数毫米大小的玻璃体,可作为建筑材料或用于路基。 技术特点 (1)煤种适应性广 对煤种适应性强,从褐煤、次烟煤、烟煤到无烟煤、石油焦均可使用,也可将2种煤掺混使用。对煤的灰熔点适应范围比其他气化工艺更宽,即使是较高灰分、水分、硫含量的煤种也能使用。 (2)单系列生产能力大 目前已投人生产运行的煤气化装置单台气化炉投煤量达到2000 t/d 以上。

整体煤气化联合循环发电

整体煤气化联合循环发电(IGCC)简介 一整体煤气化联合循环的工作过程 整体煤气化联合循环(IGCC-Integrated Gasification Combined Cycle)发电系统,是将煤气化技术和高效的联合循环相结合的先进动力系统。它由两大部分组成,即煤的气化与净化部分和燃气-蒸汽联合循环发电部分。第一部分的主要设备有气化炉、空分装置、煤气净化设备(包括硫的回收装置),第二部分的主要设备有燃气轮机发电系统、余热锅炉、蒸汽轮机发电系统。IGCC的工艺过程如下:煤经气化成为中低热值煤气,经过净化,除去煤气中的硫化物、氮化物、粉尘等污染物,变为清洁的气体燃料,然后送入燃气轮机的燃烧室燃烧,加热气体工质以驱动燃气透平作功,燃气轮机排气进入余热锅炉加热给水,产生过热蒸汽驱动蒸汽轮机作功。其原理图见下图: 二整体煤气化联合循环的特点 IGCC(整体煤气化联合循环)发电技术是当今国际上最引人注目的新型、高效的洁净煤发电技术之一。该技术以煤为燃料,通过气化炉将煤转变为煤气,经过除尘、脱硫等净化

工艺,使之成为洁净的煤气供给燃气轮机燃烧做功,燃气轮机排气余热经余热锅炉加热给水产生过热蒸汽,带动蒸汽轮机发电,从而实现了煤气化燃气蒸汽联合循环发电过程。 IGCC 发电技术把联合循环发电技术与煤炭气化和煤气净化技术有机的结合在一起,具有高效率、清洁、节水、燃料适应性广,易于实现多联产等优点,符合二十一世纪发电技术的发展方向。 1、IGCC将煤气化和高效的联合循环相结合,实现了能量的梯级利用,提高了采用燃煤技术的发电效率。目前国际上运行的商业化IGCC电站的供电效率最高已达到43%,与超超临界机组效率相当。当采用更先进的H系列燃气轮机时,IGCC供电效率可以达到52%。 2、IGCC对煤气采用“燃烧前脱除污染物”技术,煤气气流量小(大约是常规燃煤火电尾部烟气量的1/10),便于处理。因此IGCC系统中采用脱硫、脱硝和粉尘净化的设备造价较低,效率较高,其各种污染排放量都远远低于国内外先进的环保标准,可以与燃烧天然气的联合循环电厂相媲美。 目前常规燃煤电厂脱硫主要采用尾部脱硫的方法,脱硫所产出的副产品是石膏。IGCC 一般采用物理/化学方式脱硫,其脱硫效率可达99%以上,脱硫产物是有用的化工原料-硫磺。常规燃煤电厂目前没有有效的脱除CO2的方法,IGCC具有实现CO2零排放的技术潜力。在IGCC系统中可以对煤气中的CO进行变换,生成H2和CO2,H2可以作为最清洁的燃料(如燃料电池),CO2可以进行分离、填埋回注等,以实现CO2零排放。 3、IGCC的燃料适应性广,褐煤、烟煤、贫煤、高硫煤、无烟煤、石油焦、泥煤都能适应。采用IGCC发电技术,可以燃用我国储量丰富、限制开采的高硫煤,使燃料成本大大降低。 4、IGCC机组中蒸汽循环部分占总发电量约1/3,使IGCC机组比常规火力发电机组的发电水耗大大降低,约为同容量常规燃煤机组的1/2~2/3左右。 5、IGCC的一个突出特点是可以拓展为供电、供热、供煤气和提供化工原料的多联产生产方式。IGCC本身就是煤化工与发电的结合体,通过煤的气化,使煤得以充分综合利用,实现电、热、液体燃料、城市煤气、化工品等多联供。从而使IGCC具有延伸产业链、发展循环经济的技术优势。 三整体煤气化联合循环的发展 1972年在德国Ltinen酌斯蒂克电站投运了世界上第一个以增压锅炉型燃气一蒸汽联合循环为基础的IGCC电站,该电站的发电功率为170MW,实际达到的供电效率为34%,采用以空气为气化剂的燃煤的固定床式的Lurgi气化炉。显然,这个电站开创了煤在燃气一蒸汽联

煤气化工艺流程

精心整理 煤气化工艺流程 1、主要产品生产工艺 煤气化是以煤炭为主要原料的综合性大型化工企业,主要工艺围绕着煤的洁净气化、综合利用,形成了以城市煤气为主线联产甲醇的工艺主线。 主要产品城市煤气和甲醇。城市燃气是城市公用事业的一项重要基础设施,是城市现代化的重要标志之一,用煤气代替煤炭是提高燃料热能利用率,减少煤烟型大气污染,改善大气质量行之 化碳 15%提 作用。 2 。净化 装置。合成甲醇尾气及变换气混合后,与剩余部分出低温甲醇洗净煤气混合后,进入煤气冷却干燥装置,将露点降至-25℃后,作为合格城市煤气经长输管线送往各用气城市。生产过程中产生的煤气水进入煤气水分离装置,分离出其中的焦油、中油。分离后煤气水去酚回收和氨回收,回收酚氨后的煤气水经污水生化处理装置处理,达标后排放。低温甲醇洗净化装置排出的H2S到硫回收装置回收硫。空分装置提供气化用氧气和全厂公用氮气。仪表空压站为全厂仪表提供合格的仪表空气。 小于5mm粉煤,作为锅炉燃料,送至锅炉装置生产蒸汽,产出的蒸汽一部分供工艺装置用汽

,一部分供发电站发电。 3、主要装置工艺流程 3.1备煤装置工艺流程简述 备煤工艺流程分为三个系统: (1)原煤破碎筛分贮存系统,汽运原煤至受煤坑经1#、2#、3#皮带转载至筛分楼、经节肢筛、破碎机、驰张筛加工后,6~50mm块煤由7#皮带运至块煤仓,小于6mm末煤经6#、11#皮带近至末煤仓。 缓 可 能周期性地加至气化炉中。 当煤锁法兰温度超过350℃时,气化炉将联锁停车,这种情况仅发生在供煤短缺时。在供煤短缺时,气化炉应在煤锁法兰温度到停车温度之前手动停车。 气化炉:鲁奇加压气化炉可归入移动床气化炉,并配有旋转炉篦排灰装置。气化炉为双层压力容器,内表层为水夹套,外表面为承压壁,在正常情况下,外表面设计压力为3600KPa(g),内夹套与气化炉之间压差只有50KPa(g)。 在正常操作下,中压锅炉给水冷却气化炉壁,并产生中压饱和蒸汽经夹套蒸汽气液分离器1

煤气化技术及其工业应用

煤气化技术及其工业应用 摘要:我国是一个以煤炭为主要能源的国家,煤炭气化技术的发展对我国的经济建设和可持续发展都有具有重要意义。本文介绍了我国的煤化工行业的发展现状以及煤气化技术的工业应用。 关键词:煤化工,煤气化技术,工业应用 我国是一个以煤炭为主要能源的国家。近几十年来,煤炭在我国的一次能源消费中始终占据主要地位,以煤为主的能源格局在相当长的时间内难以改变。中国传统的煤炭燃烧技术存在综合利用效率低,能耗高、煤炭生产效率低、成本高、环境污染严重等问题,煤炭气化技术的发展对我国的经济建设和可持续发展都有具有重要意义。 以煤气化为基础的能源及化工系统,不仅能较好的提高煤转化效率和降低污染排放,而且能生产液体燃料和氢气等能源产品,有效缓解交通能源紧张。煤气化技术正在成为世界范围内高效、清洁、经济地开发和利用煤炭的热点技术和重要发展方向。煤炭的气化和液化技术、煤气化联合循环发电技术等都已得到工业应用。 煤气化技术包括:备煤技术、气化炉技术、气化后工艺技术三部分,其核心是气化炉。按照煤在气化炉内的运动方式,气化方法可划分为三类,即固定床气化法、流化床气化法和气流床气化法,必须根据煤的性质和对气体产物的要求选用合适的煤气化方法。 1煤气化工艺概述 煤炭气化是煤洁净利用的关键技术之一,它可以有效的提高碳转化率、冷煤气效率,降低气化过程的氧耗及煤耗。煤气化工艺是以煤或煤焦为原料,氧气(空气、富氧、纯氧)、水蒸气或氢气等作气化剂(或称气化介质),在高温条件下通过化学反应将煤或煤焦中的可燃部分转化为煤气的热化学加工过程。 目前世界正在应用和开发的煤气化技术有数十种之多,气化炉也是多种多样,最有发展前途的有10余种。所有煤气化技术都有一个共同的特征,即气化炉内煤炭在高温下与气化剂反应,使固体煤炭转化为气体燃料,剩下的含灰残渣排出炉外。气化剂为水蒸气、纯氧、空气、CO2和H2。煤气化的全过程热平衡说明总的气化反应是吸热的,因此必须给气化炉供给足够的热量,才能保持煤气化过程的连续进行。 煤气化根据供热原理大致可分为3种: (1)热分解(约500-1000℃):加热使煤放出挥发分,再由挥发分得到焦油和燃气(CO、CO2、H2、CH4),必须由外部供热,残留的固态炭(粉焦和焦炭等)作它用; (2)部分燃烧气化(约900-1600℃):煤在氧气中部分燃烧产生高温,并加入气化剂(H2O、CO2等),产生可燃气(CO、CO2、H2)和灰分;

几种常用煤气化技术的优缺点

几种煤气化技术介绍 煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。 一 Texaco水煤浆加压气化技术 德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。 Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石(助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。 其优点如下: (1)适用于加压下(中、高压)气化,成功的工业化气化压力一般在4.0MPa 和6.5Mpa。在较高气化压力下,可以降低合成气压缩能耗。 (2)气化炉进料稳定,由于气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。便于气化炉的负荷调节,使装置具有较大的操作弹性。 (3)工艺技术成熟可靠,设备国产化率高。同等生产规模,装置投资少。 该技术的缺点是: (1)由于气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。而且,煤种的选择面也受到了限制,不能实现原料采购本地化。 (2)烧嘴的使用寿命短,停车更换烧嘴频繁(一般45~60天更换一次),为稳定后工序生产必须设置备用炉。无形中就增加了建设投资。 (3)一般一年至一年半更换一次炉内耐火砖。 二多喷嘴对置式水煤浆加压气化技术 该技术由华东理工大学洁净煤技术研究所于遵宏教授带领的科研团队,经过20多年的研究,和兖矿集团有限公司合作,成功开发的具有完全自主知识产权、国际首创的多喷嘴对置式水煤浆气化技术,并成功地实现了产业化,拥有近20项发明专利和实用新型专利。目前在山东德州和鲁南均有工业化装置成功运行。

整体煤气化联合循环发电技术

整体煤气化联合循环发电 简介 整体煤气化联合循环(IGCC- Integrated Gasification Combined Cycle)发电系统,是将煤气化技术和高效的联合循环相结合的先进动力系统。它由两大部分组成,即煤的气化与净化部分和燃气-蒸汽联合循环发电部分。第一部分的主要设备有气化炉、空分装置、煤气净化设备(包括硫的回收装置),第二部分的主要设备有燃气轮机发电系统、余热锅炉、蒸汽轮机发电系统。IGCC的工艺过程如下: 煤经气化成为中低热值煤气,经过净化,除去煤气中的硫化物、氮化物、粉尘等污染物,变为清洁的气体燃料,然后送入燃气轮机的燃烧室燃烧,加热气体工质以驱动燃气透平作功,燃气轮机排气进入余热锅炉加热给水,产生过热蒸汽驱动蒸汽轮机作功。 IGCC技术把高效的燃气-蒸汽联合循环发电系统与洁净的煤气化技术结合起来,既有高发电效率,又有极好的环保性能,是一种有发展前景的洁净煤发电技术。在目前技术水平下,IGCC发电的净效率可达43%~45%,今后可望达到更高。而污染物的排放量仅为常规燃煤电站的,脱硫效率可达99%,二氧化硫排放在25mg/Nm3左右。(目前国家二氧化硫为1200mg/Nm3),氮氧化物排放只有常规电站的15%--20%,耗水只有常规电站的-,利于环境保护。 分类及作用 IGCC整个系统大致可分为: 煤的制备、煤的气化、热量的回收、煤气的净化和燃气轮机及蒸汽轮机发电几个部分。可能采用的煤的气化炉有喷流床(entrained flow bed)、固定床(fixed bed)和流化床(fluidized bed)三种方案。在整个IGCC的设备和系统中,燃气轮机、蒸汽轮机和余热锅炉的设备和系统均是已经商业化多年且十分成熟的产品,因此IGCC发电系统能够最终商业化的关键是煤的气化炉及煤气的净化系统。具体来说,对 气化炉及煤气的净化系统的要求

壳牌气化炉的现场组焊技术

石油化工建设10. 03 图1气化炉整体模型 1气化炉概况 近年来,随着煤化工的兴起,煤液化技术、煤制甲醇、油改煤在国内大批推进,其中壳牌气化炉(以下简称:气化炉)是采用最多的设备之一,如神华煤制油、中原大化50万t 甲醇装置、大唐多伦168万t 甲醇46万t 煤基烯烃均采用壳牌专利技术。壳牌气化炉一律为专利设备整体引进,并由外商进行总体设计,其壳体部分大致分由两个国家制造:西班牙、印度L &T 公司;内件部分由荷兰SEG 公司设计,分别由西班牙和L &T 公司制造;其结构形式为膜式水冷壁结构。1.1气化炉总体介绍 气化炉主要由壳体和内件组成。其中壳体分为反应器(Re-actor )+激(急)冷管(Quench Pipe )(位号:V1301),合成气冷却器(Syngas Cooler )+气体返回室(Gas Return Chamber )(位号:V1302),输气管(Transfer Duct )(位号:V1303)。内件分为渣池(位号:V1401)、激冷管中压蒸汽发生器(位号:E1301)、输气管中压蒸汽发生器(位号:E1302)、合成气冷却器中压蒸汽发生器(位号:E1303)、气化炉反应器中压蒸汽发生器(位号:E1320)以及气体返回室内的立管(主管)和斜管(支管)等七部分。1.2设备材料及设备规格 气化炉整体重量约1300t 。壳体主要材质为SA387GR11CL2;在反应器段、合成气冷却器段有一部分材质为复合材料SA387GR11CL2+NO8825;最大壁厚285mm ;壳体最大内径Φ4630mm ;需要现场组对焊缝处的壁厚为65~90mm ;整体长段50.2m 。气化炉整体模型如图1所示。1.3设备分段(以2000t 炉子为例) 为了满足设备内陆道路运输及组焊吊装要求,在初步设计期间,技术方案的讨论必须有制造厂商参加,他们必须充分考虑 管口方位、外壳外部尺寸等因素,并按照以下尺寸和重量极限进 行设计分段: (1)组件高度最高5.1m ;(2 )组件宽度最大7m ;(3)组件长度最长25.00m ;(4)组件重量 最大150t 。 具体的设备分段情况列表如表1、表2所示:(注大唐3000t 炉子分段的几何尺寸及重量略大些) 壳牌气化炉的现场组焊技术 ■肖晓磊 中国化学工程第十一建设公司河南开封 475002 摘 要通过与壳牌公司技术交流,借鉴国外压力容器组焊的先进经验,在国内中石化油改煤工程投料调试的经验基础上, 结合大型气化炉组焊技术的工程实例,阐述一项成熟的气化炉现场组焊技术。本文着重于描述施工程序(组装流程) 、组对与焊接、内件安装。对于无损检测、消除应力热处理、液压试验、衬里等仅做一般性介绍。关键词壳牌技术气化炉现场组对 焊接 中图分类号TG44 文献标识码B 文章编号1672-9323(2010)03-0035-08 35

SCGP(壳牌)煤气化工艺

SCGP(壳牌)煤气化工艺 1、SCGP(壳牌)煤气化技术简介。 1.1工艺原理。 SCGP壳牌煤气化过程是在高温、加压条件下进行的,煤粉、氧气及少量蒸汽在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程。由于气化炉内温度很高,在有氧存在的条件下,碳、挥发分及部分反应产物(H2和CO等)以发生燃烧反应为主,在氧气消耗殆尽之后发生碳的各种转化反应,即过程进入到气化反应阶段,最终形成以CO和H2为主要成分的煤气离开气化炉。典型的SCGP煤气成分见表1。 1.2工艺流程。 目前,壳牌煤气化装置采用废锅流程,废锅流程的壳牌煤气化工艺简略流程见图1。 原料煤经破碎由运输设施送至磨煤机,在磨煤机内将原料煤磨成煤粉(90%<100μm)并干燥,煤粉经常压煤粉仓、加压煤粉仓及给料仓,由高压氮气或二氧化碳气将煤粉送至气化炉煤烧嘴。来自空分的高压氧气经预热后与中压过热蒸

汽混合后导入煤烧嘴。煤粉、氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。气化炉顶部约1500℃的高温煤气经除尘冷却后的冷煤气激冷至900℃左右进入合成气冷却器。经合成气冷却器回收热量后的煤气进入干式除尘及湿法洗涤系统,处理后的煤气中含尘量小于1mg/m3送后续工序。 湿洗系统排出的废水大部分经冷却后循环使用,小部分废水经闪蒸、沉降及汽提处理后送污水处理装置进一步处理。闪蒸汽及汽提气可作为燃料或送火炬燃烧后放空。 在气化炉内气化产生的高温熔渣,自流进入气化炉下部的渣池进行激冷,高温熔渣经激冷后形成数毫米大小的玻璃体,可作为建筑材料或用于路基。 1.3技术特点。 1.3.1煤种适应性广。 SCGP工艺对煤种适应性强,从褐煤、次烟煤、烟煤到无烟煤、石油焦均可使用,也可将2种煤掺混使用。对煤的灰熔点适应范围比其他气化工艺更宽,即使是较高灰分、水分、硫含量的煤种也能使用。 1.3.2单系列生产能力大。 煤气化装置单台气化炉投煤量达到2000t/d以上,生产能力更高的的煤气化装置也正在建设中。 1.3.3碳转化率高。 由于气化温度高,一般在1400~1600℃,碳转化率可高达99%以上。 1.3.4产品气体质量好。 产品气体洁净,煤气中甲烷含量极少,不含重烃,CO+H2体积分数达到90%以上。 1.3.5气化氧耗低。 与水煤浆气化工艺相比,氧耗低15%~25%,可降低配套空分装置投资和运行费用。 1.3.6热效率高。

整体煤气化联合循环IGCC发电系统性能计算与分析

整体煤气化联合循环(I GCC)发电 系统性能计算与分析 白玉峰 (安徽华能巢湖发电有限公司,安徽巢湖230000) 摘 要:针对整体煤气化联合循环(I GCC )发电系统在技术、经济、环保综合性能上具有较大的优势,阐述了 I GCC 发电系统分类,对4种采用空气气化型的I GCC 发电系统进行了性能计算和参数分析,得到了供电效率与 燃气轮机压比、入口温度之间的关系。关键词:I GCC;煤气化;发电系统;性能分析 中图分类号:TK227.1 文献标识码:A 文章编号:1002-1663(2006)04-03 Perfor mance calcul ati on and analysis of I GCC power generati on syste m BA I Yufeng (Chaohu Power Generati on Cor porati on of China Huaneng Gr oup,Chaohu 230000,China ) Abstract:I ntegrated gasificati on combined circulati on (I GCC )power generati on syste m has many advantages in s ome as pects,such as in technol ogy,economy,envir onment p r otecti on and s o on,the paper intr oduced t o its classificati ons,and the perf or mance calculati on and para meter analysis of f our kinds of I GCC po wer genera 2ti on syste m with air gasificati on type were done,and the relati onshi p bet w een efficiency of power supp ly and inlet te mperature of gas turbine was gained . Key words:integrated gasificati on combined circulati on (I GCC );coal gasificati on;power generati on syste m;perfor mance analysis 目前,整体煤气化联合循环(I GCC )燃煤发电系统效率高、污染小,是一种洁净、高效的燃煤发 电技术[1-3] 。下面对不同型式的I GCC 发电系统进行分类和分析,并对四种不同型式的空气气化的I GCC 发电系统进行性能计算和参数分析 。 图1 氧气气化的I GCC 系统 图2 空气气化的I GCC 系统 1 整体煤气化联合循环(I GCC )系 统的分类 根据I GCC 系统气化炉型式和粗煤气净化系 统不同可以分为不同的型式。当I GCC 系统采用 收稿日期:2006-05-23 作者简介:白玉峰(1969-),男,1995年毕业于上海电力学院热能动力工程专业,硕士学位。 — 152—第28卷 第4期 黑龙江电力 2006年8月

壳牌煤气化问题

1、Shell煤气化技术开车问题分析 Shell粉煤加压气化工艺是荷兰壳牌公司开发的一种先进的煤气化技术,国内进口了十多套,其中三套(分别在岳阳,安庆、枝江)干煤粉气化炉,近一段时间开车。三套干煤粉气化炉刚开车时,出现了严重的问题(按供应商提供操作条件操作):Shell每台气化炉有点火烧嘴一个,开工烧嘴2个,煤粉喷嘴4个。在气化炉投料运行前需要对气化炉进行烘炉,烘炉是用两个开工烧嘴时进行的,用点火烧嘴对开工烧嘴进行点火。点火顺序:点火烧嘴—开工烧嘴—煤粉烧嘴;首先点着点火烧嘴,之后开工烧嘴投料,给气化炉升温和升压,当温度和压力达到了工艺要求的工况时,煤粉烧嘴进行化工投料,至此,气化炉进入化工运行阶段。岳阳,安庆,枝江三家使用Shell气化炉的企业在对点火烧嘴进行开车时都出现了同样的问题:点火不到10秒钟就将其点火烧嘴烧坏;该点火烧嘴的内喷头材质是铜,外壳为不锈钢incolly-800材料。燃料油从内喷头12个圆孔喷出,与氧气在内喷头与外壳之间的空隙混合,然后自12个槽型孔喷出,喷出之后进行燃烧。中心通冷却水,对点火烧嘴进行冷却。在点火烧嘴点火10秒钟后,点火烧嘴的外壳就如同气割一样被切割开了,严重损坏了。 问题①点火烧嘴易损坏,最短时间不大于10秒钟,最多使用不到二十次,厂家是否有改进的措施? ②点火烧嘴造价高昂、更换频繁,从技术上能否提高设备寿命? ③点火烧嘴是否实现了国产化?造价、寿命如何?。

2、SHELL气化炉、GE废锅气化炉和GE水冷激气化炉 ①气化炉运行负荷是否能够达到100%?,目前是多少? ②连续运行时间是多少?目前有没有突破两个月? ③维修项目有哪些?维修时间能否缩短?成本如何? 3、煤气化工艺中循环使用的洗涤灰水如何处理效果最佳? 4、壳牌煤气化工艺流程中的合成气反吹系统的反吹介质能否用洗涤后的粗合成气改为高温高压氮气?是否满足下游装置的工艺要求?对比节省工程投资是多少? 5、壳牌粉煤气化是一种先进成熟的洁净煤气技术,该技术的关键设备是由气化炉、输气管和合成冷却器三大件组成,其中气化炉又是核心,如何将气化炉、输气管和合成气冷却器等设备进行安全可靠合理的配置,实现高转化效率,长周期运行,节省投资? 6、废锅造价高,现在是否有降低造价的措施?尤其采用上行废锅形式,煤气激冷、余热回收、去除渣尘使这套系统变得庞大、复杂、昂贵;为了清除渣尘,采用庞大的陶瓷过滤装置,需要定期脉冲反吹。能否采用下行水激冷工艺设备? 7、气化炉高温排出的熔渣经激冷后成玻璃状颗粒,性质稳定,能否综合利用? 8、合成气中的粉尘含量的标准是多少?检测措施是什么?如果合成气粉尘超标将直接影响合成气的质量,对下游工艺流程有什么影响?

壳牌煤气化技术(DOC2)(1)

壳牌煤气化技术 在世界所需要的基本能源中,接近30%由煤炭提供。世界所需要的电量之中,近40%是用煤炭生产的。在目前已探明储量的能源之中,煤炭是蕴藏量最丰富、分布最广泛燃料,而且煤炭的价格相对石油与天然气也是最低的。中国是属于“缺油少气”的国家,但是煤炭储量却占有世界煤资源总量的1/3。按照同等热值计算,中国已探明的石油储量还能够使用不到20年,天然气约为30年,而煤炭则至少为200年。天然气比替代能源如石油和煤炭更为洁净,但是目前只能满足不到3%的能源需求,主要还是依赖煤炭与石油,煤炭满足了中国超过70%的能源需求。 但是,煤炭燃烧排放的污染却越来越引起人们对环境保护的关注。传统用煤的方式只有直接燃烧,燃烧后的废物,包括二氧化硫、氮氧化物、二氧化碳等会直接进入大气层。 煤气化是一种最洁净的煤炭利用技术,能够避免煤直接燃烧的污染。另外,煤气化方式利用煤的能源效率高。原料煤所含的能量之中,约80%到83%以合成气形式回收,另外14%到16%以蒸汽形式回收,总之,96%以上的煤能源都能够被利用。 壳牌煤气化技术采用干燥方式,用氮气将煤粉送到气化炉,最后生成合成气,即一氧化碳和氢的混合物。合成气中含有原煤中约80%的能量,另外15%的有效能量以蒸汽的形式获得。整个气化过程只有5%的能量流失。合成气可以用来制造纯氢,生产合成氨、甲醇、含氧化合物,以及尿素及合成氢燃料等衍生物。该合成气还可用于电厂供热、蒸汽和发电的燃料,并可作为城市用气。 壳牌煤气化技术使煤炭得以充分利用。其中,硫化物被还原成纯硫磺,可以作为原料出售给化工行业;灰份则被回收为清洁炉渣,用来制造建筑材料。整个工艺的用水量极低,废水也很容易净化。壳牌煤气化技术的另一个优势在于它适用于不同种类的煤,包括劣质的次烟煤和褐煤。 日前,壳牌煤气化技术在中国已取得了重大进展: -壳牌已在XX省XX建立了一个合资厂,其中壳牌与中石化各持有50%的股份。 该合资厂日处理煤2000吨,为中石化巴陵化肥厂提供合成气作为原料。工厂建 设目前正顺利进行。 -壳牌以授权方式向中国六家大型化肥厂提供煤气化技术, 用于生产合成气。

整体煤气化联合循环IGCC

整体煤气化联合循环发电(IGCC) 目录 一、整体煤气化联合循环的工作过程………………………… 二、整体煤气化联合循环的特点……………………………… 三、整体煤气化联合循环的发展……………………………… 四、在整体煤气化联合循环的主要设备……………………… 五、整体煤气化联合循环的发展趋势………………………… 六、对我国发展IGCC技术的若干启示………………………

一、整体煤气化联合循环的工作过程 整体煤气化联合循环(IGCC-Integrated Gasification Combined Cycle)发电系统,是将煤气化技术和高效的联合循环相结合的先进动力系统。它由两大部分组成,即煤的气化与净化部分和燃气-蒸汽联合循环发电部分。第一部分的主要设备有气化炉、空分装置、煤气净化设备(包括硫的回收装置),第二部分的主要设备有燃气轮机发电系统、余热锅炉、蒸汽轮机发电系统。IGCC的工艺过程如下:煤经气化成为中低热值煤气,经过净化,除去煤气中的硫化物、氮化物、粉尘等污染物,变为清洁的气体燃料,然后送入燃气轮机的燃烧室燃烧,加热气体工质以驱动燃气透平作功,燃气轮机排气进入余热锅炉加热给水,产生过热蒸汽驱动蒸汽轮机作功。其原理图见下图: 二、整体煤气化联合循环的特点 IGCC(整体煤气化联合循环)发电技术是当今国际上最引人注目的新型、高效的洁净煤发电技术之一。该技术以煤为燃料,通过气化炉将煤转变为煤气,经

过除尘、脱硫等净化工艺,使之成为洁净的煤气供给燃气轮机燃烧做功,燃气轮机排气余热经余热锅炉加热给水产生过热蒸汽,带动蒸汽轮机发电,从而实现了煤气化燃气蒸汽联合循环发电过程。 IGCC发电技术把联合循环发电技术与煤炭气化和煤气净化技术有机的结合在一起,具有高效率、清洁、节水、燃料适应性广,易于实现多联产等优点,符合二十一世纪发电技术的发展方向。 1、IGCC将煤气化和高效的联合循环相结合,实现了能量的梯级利用,提高了采用燃煤技术的发电效率。目前国际上运行的商业化IGCC电站的供电效率最高已达到43%,与超超临界机组效率相当。当采用更先进的H系列燃气轮机时,IGCC供电效率可以达到52%。 2、IGCC对煤气采用“燃烧前脱除污染物”技术,煤气气流量小(大约是常规燃煤火电尾部烟气量的1/10),便于处理。因此IGCC系统中采用脱硫、脱硝和粉尘净化的设备造价较低,效率较高,其各种污染排放量都远远低于国内外先进的环保标准,可以与燃烧天然气的联合循环电厂相媲美。 目前常规燃煤电厂脱硫主要采用尾部脱硫的方法,脱硫所产出的副产品是石膏。IGCC一般采用物理/化学方式脱硫,其脱硫效率可达99%以上,脱硫产物是有用的化工原料-硫磺。常规燃煤电厂目前没有有效的脱除CO2的方法,IGCC具有实现CO2零排放的技术潜力。在IGCC系统中可以对煤气中的CO进行变换,生成H2和CO2,H2可以作为最清洁的燃料(如燃料电池),CO2可以进行分离、填埋回注等,以实现CO2零排放。 3、IGCC的燃料适应性广,褐煤、烟煤、贫煤、高硫煤、无烟煤、石油焦、泥煤都能适应。采用IGCC发电技术,可以燃用我国储量丰富、限制开采的高硫煤,使燃料成本大大降低。 4、IGCC机组中蒸汽循环部分占总发电量约1/3,使IGCC机组比常规火力发电机组的发电水耗大大降低,约为同容量常规燃煤机组的1/2~2/3左右。 5、IGCC的一个突出特点是可以拓展为供电、供热、供煤气和提供化工原料的多联产生产方式。IGCC本身就是煤化工与发电的结合体,通过煤的气化,使煤得以充分综合利用,实现电、热、液体燃料、城市煤气、化工品等多联供。从而使IGCC具有延伸产业链、发展循环经济的技术优势。 三、整体煤气化联合循环的发展