有限元经典讲义

第一讲

一、ANSYS安装

二、启动

三、应用背景

?结构分析

?热分析

?电磁分析

?流体分析(CFD)

?耦合场分析- 多物理场

四、GUI方式

五、显示图形拾取功能

?在GUI方式中大量使用图形拾取。

–图形用于建模、加载、显示结果及输入、输出数据。

–拾取对建模、划分网格、加载等是很有用的

?在应用菜单中可用Plot 来显示图形及执行命令后的显示。

PlotCtrls 菜单是用来控制图形显示的:

–绘图方位

–缩放

–颜色

–符号

–注释

–动画等

?改变观察方位、图形缩放是最常用的功能

六、在线帮助

?ANSYS 提供了基于HTML格式的帮助系统,作为现有帮助系统的补充。

?您可以获得如下的帮助:

–ANSYS命令

–单元类型

–分析过程

–特别的GUI 工具诸如Pan-Zoom-Rotate

?您也可以进入:

–指南

–验证手册

–ANSYS 的网站

七、数据库和文件

一些特殊的文件

?数据库文件jobname.db 二进制

?Log 文件jobname.log 文本

?结果文件jobname.rxx 二进制

(例如:结构) jobname.rst

?图形文件jobname.grph 二进制(特殊格式)

文件管理技巧

?在一个单独的工作目录中作一次分析。

?用不同的工作名来区分不同的分析。

?在任何ANSYS分析之后,您应保存以下的文件:

–日志文件( .log)

–数据库文件( .db)

–结果文件(.rst, .rth, …)

–荷载步文件, 如有多步(.s01, .s02, ...)

–物理文件(.ph1, .ph2, ...)

?使用/FDELETE命令或Utility Menu > File > ANSYS File Options 来自动删除ANSYS分析不再需要的文件。

八、退出ANSYS

?三种退出ANSYS的途径:

–Toolbar > QUIT

–Utility Menu > File > Exit

–使用/EXIT 命令

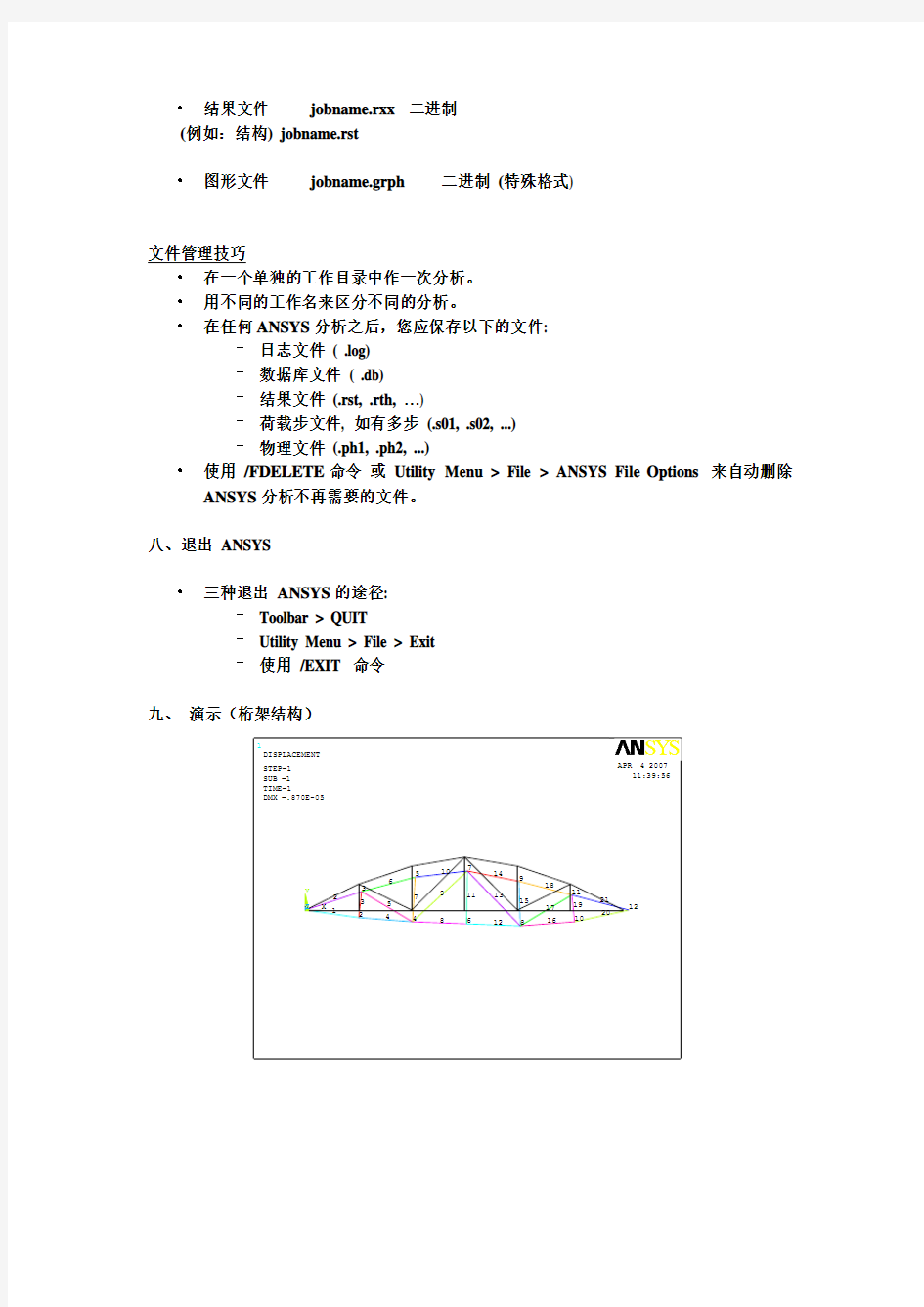

九、演示(桁架结构)

APR 4 2007

第二讲

一、有限元法在ANSYS中的实践:

有限元分析是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。

?将连续的结构离散成有限个单元,并在每一单元中设定有限个节点,将连续体看作只在节点处相连接的一组单元的集合体。

?选定场函数的节点值作为基本未知量,并在每一单元中假设一近似差值函数来表示单元中场函数的分布规律。

?利用力学中的某种变分原理去建立用以求节点未知量的有限单元法方程,将一个连续域中无限自由度问题化为离散域中有限自由度问题。

?每个单元的特性是通过一些线性方程式来描述的。作为一个整体,单元形成了整体结构的数学模型。信息是通过单元之间的公共节点传递的。

节点自由度是随连接该节点单元类型变化的。

?FEA仅仅求解节点处的DOF值。

?单元形函数是一种数学函数,规定了从节点DOF值到单元内所有点处DOF值的计算方法。

?因此,单元形函数提供出一种描述单元内部结果的“形状”。

?单元形函数描述的是给定单元的一种假定的特性。

?单元形函数与真实工作特性吻合好坏程度直接影响求解精度。

?当选择了某种单元类型时,也就十分确定地选择并接受该种单元类型所假定的单元形函数。

?在选定单元类型并随之确定了形函数的情况下,必须确保分析时有足够数量的单元和节点来精确描述所要求解的问题。

有限元求解的一般步骤:ANSYS分析的一般步骤:

选择位移模式准备工作(什么分析类型? 如何建模? 什么单元类型?)结构的离散化前处理(定义、建立或输入几何模型、划分网格)

建立平衡方程

求解节点位移求解(加载、求解)

计算单元中的应力和应变后处理(观察结果、检查解的正确性)

二、准备工作(preference):

1、分析类型是以下学科之一:

结构实体的运动,压力作用,实体的接触

热加热,高温以及温度变化

电磁通过电流的设备(AC or DC),电磁波,电压或电磁激励变化

流体气体或液体运动,或容器中的气体或液体运动

耦合场上面分析的任意组合

(在这里,我们主要讨论结构分析问题。)

2、如何建立模型?

杆

梁

平面应力

平面应变

三维实体:轴对称 荷载,材料和边界条件对称,这类分析提供最简单的模型。

旋转对称 荷载,材料和边界条件对称,远离施加边界条件的结果优于轴对称。

完全三维模型 如果采用对称边界条件会显著影响结果,就必须选择完整三维模型。

3、什么样单元类型?(element type )

*参考ANSYS HELP 里,关于单元类型的定义,包括单元形状、节点位置和自由度、厚度、

坐标系、形函数、

杆:link1 其对应的位移插值函数:

梁 平面应力 平面应变

三维实体:轴对称

旋转对称

完全三维模型

注意:选择单元形状的一条基本的考虑,就是形成的网格要尽可能准确的代表原来的

区域。

单元形函数满足完备性和协调性

三、前处理(preprocessor ):(主要是围绕建模展开)

1、实参(real constants): 截面积(area )、初应变(istrn )

2、材料性能(material props): 结构模型(material models ) 结构(structual ) 线性(linear) 弹性(elastic) 各向同性(isotropic)

3、建立实体模型(modeling)

用什么几何体模拟?

杆、梁、平面、轴对称、旋转对称、实体?

如何建?

直接建立有限元模型(不用网格化分)

建立实体

导入实体

()y x y x 321,α

ααψ++=()bs a x +=ψ()342321,s

s s y x ααααψ+++=

第三讲

建模

第四讲

4、划分网格(meshing)

?网格剖分是用节点,单元“填充”实体模型,创建有限元模型的过程。

?请记住,有限元求解用的是节点、单元,实体模型不参与有限元求解。

轴对称模型:

旋转对称模型:

划分网格要兼顾精度和经济性

不连续处的自然分割

几何形状的近似与过渡圆角的处理

–合理的疏密,变化剧烈的地方可密,变化不剧烈的地方可疏。

–合理的过渡(协调)

四、求解(solution)

1、加载(loads)

加载有节点载荷和单元载荷(实际上加在一个单元的所有节点上),节点载荷包括节点位移和节点力,单元载荷包括面力、体力和惯性力。

?有五种荷载类型:

自由度约束指定自由度的值,例如,结构分析的位移或热分析的温度。

集中荷载点荷载,如力或热流密度。

表面荷载分布在表面的荷载,如压力和对流。

体荷载体或场上的荷载,如温度(引起热膨胀) 或内部热生成。

惯性荷载荷载是由结构的质量或惯性引起的。如重力或离心力。

外载荷都要移植到节点上;

在节点位移或某一分量可以不计之处,就必须在该节点安置一个铰支座或相应的连杆支座。非节点载荷的处理:

2、求解(solve/current LS)(理论:求解线性方程组)

第五讲

五、后处理

1、观察结果

?后处理是有限元分析过程的最后一步。

?在建模和求解所做的假定的基础上解释结果。

?由于设计应依据结果数据,因此仔细检查结果以及求解的有效性是非常必要的。

?ANSYS 有两个后处理器:

POST1(general postproc), 通用后处理器,用来检查整个模型单一荷载步的求解。POST26(timehist postproc), 时间历程后处理器,用于观察模型上被选择的一点在整个时间的结果变化,主要用于瞬态和非线性分析。

在通用后处理器(POST1)中, 有多种方法查看结果。

常见的后处理有:

1、用contour(等高线)图显示结果

1)general postproc-plot results-contour plot-nodal solu

2)(去除颜色渲染)plot ctrl-numbering,将对话框中numbering shown with 设置为numbers only;

plot ctrl-device options,将对话框中use extra colors for 设置contours WIN32C,vector mode(wireframe) 选为on ;

2、列表显示结果

general postproc -list results -nodal solu

3、用vector(矢量)图显示结果

/-plot results-vector plot-predefined -nodal solu

4、显示设定路径上的数据变化

先(把模型用节点显示)plot-nodes

再general postproc-path operations /-define path-by node;

/-map onto path; /-plot path items-on graph

5、抓图plotctrls-capture image

6、建立单元表,画内力图

general postproc-element table /-define table,输入标识(lab),选择by sequence num,根据help中的单元信息选择;

/-list elem table;/-plot elem table;

注:对于梁单元每个节点的截面上,Y轴正负方向有两个不同的应力值(SBYT,SBYB),也可借助单元表显示。

SBYT-bending stress on the element +Y side of the beam

SBYB-bending stress on the element -Y side of the beam

7、查询方式查看结果

general postproc-query results-subgrid solu

8、误差估计

9、结果转换

10、用文本显示结果并处理

通过list导出数据文件,用excel进行分类排序等处理。或应用ANSYS的分类排序功能list

result-sorted listing-sort nodes

具有:排列、绝对值、节点数目、节点选项等

2、结果检验

?应该通过合理的检查证实结果的正确性。

?需要检查什么取决于所求解问题的种类,但这里有一些典型问题需要回答:

?反力和施加荷载是否平衡?

?最大应力位置在哪里?

–如果是奇异点,如集中荷载点或模型角点的值一般没有意义。(我们将在第5 章进一步讨论)。

–应力值是否超出了弹性极限?

–如果是,荷载大小可能是错误的,或必须做非线性分析。

演示:

1、非节点载荷的桁架(杆)

2、刚架(梁)变截面刚架

3、平板(平面应力)或坝(平面应变)

第六讲

4、轴对称

第七讲

5、壳体

第八讲

模态

第九讲

接触问题

一、赫兹理论

接触的基本假设:

1)材料是线性弹性的, 变形较小; 2)接触表面具有连续性, 不会产生分离; 3)表面无摩擦。若在集中载荷作用下有相对运动趋势, 则在接触面上产生的静摩擦力遵守库仑定律; 4)接触面

的力学边界和几何边界条件均用节点力和节点位移表示。5)载荷与表面垂直 ,不考虑表面切向应力;6)与受载物体的曲率半径相比 ,接触面积的尺寸很小。

二、ANSYS分析

由于传统赫兹理论是在许多假设的前提下推导出的近似解 ,而在许多场合这些假设是不成立的 ,因此运用赫兹理论来解决接触问题存在一定的局限性。

ANSYS则能解决所有赫兹接触问题 ,并且计算结果精度较高。用 ANSYS 软件分析接用 ANSYS 分析接触问题前需先明确如何合理选择接触单元及接触分析的基本步骤。

ANSYS 支持三种接触分析方法:点点、点面、面面。每种接触分析方法采用不同的接触单元类型,求解效率不同,精度也不一样,求解问题的类型也有一些差别。

点点接触方法,主要用于模拟点和点接触的力学行为。如果使用点点接触单元,需要预先知道接触位置。该方法只能求解相对滑动较小的接触问题。

点面接触方法,主要用来模拟点和面接触的力学行为,也可将表面指定为一组节点,从而用点面的接触单元来模拟面面的接触问题。常采用的单元为CONTA175。不需要预先知道确切的接触位置,接触面之间也不需要保持一致的网格,并且允许有大的变形和大的相对滑动。分析时把楔入体的两侧面作为接触面,被楔入物体的上表面作为目标面。

面面接触方法,是通过“目标面”和“接触面”构成“接触对”模拟面面接触的力学行为。分别用TARGE169或TARGE170来模拟2D和3D目标面。接触单元CONFA171 或CONFA172来模拟2D接触;使用CONTA173 或CONTA174 来模拟3D接触。CONTA171、CONTA172、CONTA173、CONTA174来模拟接触面。如果求解像楔类接触一样有突变尖角的问题时,很难获得收敛结果。为了避免求解不收敛,模型使用线或面的微小倒圆来使尖角光滑。同时也必须注意调整初始接触,以便楔入体和被楔入体“刚好接触”,即楔入体有足够约束而不产生刚体运动。当然也可使接触体之间存在一个很小的过盈量,并通过调整其大小达到“刚好接触”。过盈量一般要小于接触区域附近单元的厚度。

此处主要介绍了ANSYS中点面接触分析方法和面面接触分析方法,剖析了这两种方法的基本设置及注意事项。点面接触方法的求解精度和可靠性比面面接触算法高,但点面接触方法的求解效率比面面接触方法低;在计算机硬件资源许可的条件下,建议采用前者;点面接触方法在应力集中的区域,能得到较精确的结果,而面面接触方法的求解误差相对较大。

点面接触

在ANSYS程序中点─面的接触是通过跟踪一个表面(接触面) 上的点相对于另一表面(目标面)上的线或面的位置来表示的。程序使用接触单元来跟踪两个面的相对位置。接触单元的形状为三角形、四面体或锥形 ,其底面由目标面上的节点组成 ,而顶点为接触面上的节点。

点─面接触分析的基本步骤是:

(1)建模并划分网格;

(2)识别接触对;

(3)生成接触单元;

(4)设置单元关键字和实常数;

(5)给定必须的边界条件;

(6)定义求解选项;

(7)求解;

(8)查看结果。

通过调整不同的接触刚度值比较结果 ,说明在接触分析中法向接触刚度(KN)是否合理选取严重影响计算的精确性和问题的收敛性。合理选择单元的法向接触刚度对非线性接触分析是否收敛起到决定性的作用。接触刚度 ,对于接触发生在同种材料间 ,可用杨氏模量作为初值 ,对于接触发生在两种不同材料间 ,可考虑使用杨氏模量较小者作为初值进行试算 ,即要保证不会引起过大的渗透 ,又能保证问题收敛。本例分 3种单元接触刚度对两长圆柱体接触问题进行计算。接触刚度分别为: 3 000 N/ mm、 30 000 N/mm、 300 000 N/ mm,其中30 000 N/ mm为小圆柱体材料的杨氏模量。

在罚函数方法中, 罚参数(KT)的选择非常重要。罚参数太小, 无法精确满足接触约束条件; 罚参数过大又会因有限元方程组病态而导致数值求解困难。通常,罚参数取为比材料弹性模量高出1~ 2 个数量级都可得到比较好的结果。

为了合理划分单元 ,将两圆柱体接触区域进行初步估计 ,如图2所示 ,V3 和 V4 分别为大圆柱和小圆柱上的估计接触部位,对接触区域 V3 和V4 进行细化网格,细化接触区域 V3 和 V4 只要保证其单元边长不大于接触椭圆的半轴长度即可达到很高的精度要求,而对非接触区域 V1 和V2 进行粗化网格,这样即可达到节约系统计算时间 ,同时满足计算精度的要求。

ANSYS有限元分析软件能够解决接触问题 ,且有限元分析结果的精确度取决于模型接触区域网格尺寸及单元接触刚度值。接触区域划分网格时 ,网格尺寸要小于接触椭圆短半轴的长度 ,最好小于接触椭圆短半轴的 50 % ,单元接触刚度最好以材料的杨氏模量为初值

接触问题属于状态非线性结构分析问题,它需要一系列的带校正的线性近似来求解。 ANSYS 通过使用Newton-Raphson 平衡迭代,使每一个载荷增量的末端解达到平衡收敛(在某个容限范围内)。在每次求解前, Newton-Raphson 方法估算出残差矢量,这个矢量是回复力(对应于单元应力的载荷)和所加载荷的差值。程序然后使用非平衡载荷进行线性求解,且核查收敛性。如果不满足收敛准则,重新估算非平衡载荷,修改刚度矩阵,获得新解。持续这种迭代过程直到问题收敛。 ANSYS 提供了一系列命令来增强问题的收敛性,如自适应下降、线性搜索、自动载荷步等,均可被激活来加强问题的收敛性。

面面接触分析实例

——圆轴拔出分析

典型面─面接触分析的基本步骤如下,后面将对每一步骤进行详细解释。

1、建立几何模型并划分网格;

2、识别接触对;

3、指定接触面和目标面;这几项都在接触管理器中设置

4、定义目标面;(contact manager )

5、定义接触面;

6、定义/控制刚性目标面的运动(仅适用于刚体-柔体接触);

7、施加必须的边界条件;

8、定义求解选项和载荷步;

9、求解接触问题;

10、查看结果。

接触单元被限制不得穿透目标面。但是,目标单元可以穿透接触面。对于刚体-柔体接触,目标面总是刚体表面,而接触面总是柔体表面。对于柔体-柔体接触,选择那一个面作为接触面或目标面可能会引起穿透量的不同,从而影响求解结果。这可参照下面的论述:

如凸面预期与一个平面或凹面接触,则平面/凹面应当指定为目标面;

如一个面有较密的网格,而相比较之下,另一个面网格较粗,则较密网格的面应当是接触面,而较粗网格的面则为目标面;

如一个面比另一个面刚,则较柔的面应当指定为接触面,而较刚的面则为目标面;

如果高阶单元位于一个外表面,而低阶单元位于另一个面,则前者应指定为接触面,后者则为目标面;

如果一个面明显地比另一个面大(如一个面包围其他面),则较大的面应指定为目标面。

本实例的轴为一等直径空心轴,盘为等厚度圆盘,其结构及尺寸如图20.1 所示。由于模型和载荷都是轴对称的,可以用轴对称方法进行分析。这里为了后处理时观察结果更直观,我们采用整个模型的四分之一进行建模分析,最后将其进行扩展,来观察整个结构的变形及应力分布、变化情况。盘和轴用同一种材料,其性质如下:

弹性模量: EX=2.1E5

泊松比: NUXY=0.3

接触摩擦系数: MU=0.2

在这个实例中,将对一个盘轴紧配合结构进行接触分析。第一个载荷步分析轴和盘在过盈配合时的应力,第二个载荷步分析将该轴从盘心拔出时轴和盘的接触应力情况。

本实例分析的问题中涉及到大变形,故选用 Solid185 单元类型来建立本实例的模型。

本接触问题属于面面接触,目标面和接触面都是柔性的,将使用接触单元TARGE170 和CONTA174来模拟接触面。接触单元在分析过程中使用接触向导时可以自动添加,这里就不再添加。下面为定义单元类型的具体操作过程。

1.选取菜单路径Main Menu | Preprocessor | Element Type |

Add/Edit/Delete,将弹出Element Types (单元类型)对话框。单击对话框中的按钮,将弹出 Library of Element Types (单元类型库)对话框,如图 20.4所示。

2.在单元类型库对话框中,靠近左边的列表中,单击“Structural Solid”一次,使其高亮度显示,指定添加的单元类型为结构实体单元。然后,在靠近右边的列表中,单击“Brick8node 185”一次,选定单元类型Solid185 为第一类单元。单击对话框中的按钮,关闭 Library of Element Types 对话框。然后,Element Types (单元类型)对话框会重新显示,且在对话框中的单元列表框中列出了定义的单元类型1:Solid185,如图20.5 所示。

1.选取菜单路径 Main Menu | Preprocessor | Material Props | Material Models,将弹出Define Material Model Behavior (材料模型定义)对话框,如图 20.6 所示。

2.在对话框的右边选项框中,依次双击Structural | | Linear | | Elastic | | Isotropic,将弹出 1 号材料的弹性模量 EX和泊松比 PRXY 的定义对话框,如图20.7 所示。

3.在线性各向同性材料属性对话框中的EX (弹性模量)文本框中输入“2.1E5”,PRXY (泊松比)文本框中输入 0.3。单击对话框中的按钮关闭对话框。

建模

1.创建四分之一圆盘。选择菜单路径Main Menu | Preprocessor | Modeling | Create | Volumes | Cylinder | Partial Cylinder命令,将打开 Partial Cyclinde (r创建部分圆环)对话框,如图 20.8 所示。

2.在创建部分圆环对话框中的输入圆心坐标为:WP X=0、WP Y=0,内径Rad-1=34,起始角度为 Theta-1=0,外径为 Rad-2=100,结束角度为 Theta-2=90,圆盘厚度为Depth=25,如图 20.8 所示。单击按照设置的值建立圆盘模型,在ANSYS图形显示对话框中将会显示刚创建圆盘(图略)。

3.创建代表轴的圆环。接着,在创建部分圆环对话框中输入相应的值来建立代表四分之一轴的圆环。输入的值为:WP X=0、WP Y=0,内径 Rad-1=25,起始角度为 Theta-1=0,外径为 Rad-2=35,结束角度为 Theta-2=90,圆盘厚度为 Depth=150。然后单击对话中的按钮关闭对话框。在ANSYS 图形显示对话框中将会显示刚创建圆盘。

4.调整所建实体的视图。选择菜单路径Utility Menu | PlotCtrls | Pan Zoom Rotate,打开 Pan-Zoom -Rotate (平移-缩放-旋转)对话框,并单击对话框右上角的按钮,将建立的模型调到比较合适的位置。调整后的两个圆环几何体如图20.9 所示。读者可以单击对话

框下部的动态显示选择框,然后通过鼠标右键来调整视图位置。

5.将圆环 2(轴)移动到合适的位置。选择菜单路径Main Menu | Preprocessor | Modeling | Move / Modify | Volumes,将弹出 Move Volume (移动体)拾取对话框,在图形输出窗口中单击代表轴的圆环将其选中,然后单击对话框中的按钮关闭对话框。将弹出 Move Volume (移动体)对话框,如图 20.10 所示。6.在对话框中的 Z-offset in Active CS (Z 轴方向平移量)文本框中输入“-10”,将该体沿 Z 轴负方向平移 10mm,然后单击按钮关闭此对话框。7.对创建的体进行网格划分。选取菜单路径Main Menu | Preprocessor | Meshing | Mesh Tool 打开分网工具对话框,如图20.11 所示。

8.对端面上的线进行分网控制。在网格划分工具对话框(Mesh Tool)中的尺寸控制(Size Controls)区中,单击 Lines (线单元)的按钮,将弹出Element Sizes on Picked Lines (选定线的单元尺寸定义) 拾取对话框。在图形输出窗口中单击轴某个端面上的两条圆弧线,然后单击拾取对话框中的按钮,将弹出Element Sizes on Picked Lines (选定线的单元尺寸) 定义对话框,如图20.12 所示。

9.在线单元尺寸控制对话框中的No. of element divisions (单元划分个数)文本框中输入“15”,指定轴沿周向划分15 个单元。单击对话框中的按钮对设置进行确认。

10.对轴的网格进行控制。重复上面的步骤8、9 的过程,在图形输出窗口中选则同一端面上的径向边,将它们划分为2份。再选择轴的高度上的某条线,将其划分20份。

11.完成对轴的网格划分。单击分网工具对话框中的 Mesh 下拉框中的“Volume”,指定分网对象为体。再单击Shape (分网形状)控制区的“Hex/Wedge”单选按钮,指定形状为六面体。单击其下面的“Sweep”单选按钮,指定分网方式为扫掠。再单击对话框中的按钮,将弹出 Volume Sweeping (扫掠体)拾取对话框,单击图形显示窗口中的轴,将其选中,单击拾取对话框中的按钮,对轴进行网格划分(关于 Sweep 方式划分网格的详细讲解可参阅本书第2 章网格划分部分)。

12.对盘进行网格划分。重复步骤8~11,将盘周向划分 10份,径向划分 8 份,轴向划分 3 份,同样用扫掠的方式对其进行网格划分,最后单击分网工具对话框中的按钮关闭对话框。至此,完成了盘轴结构的有限元建模的全部工作,通过上面的工作建立的有限元模型如图 20.13 所示。

创建接触对

1.打开接触管理器。选取菜单路径 Main Menu | Preprocessor | Modeling | Create | Contact Pair,打开 ANSYS6.1 中的 Contact Manager (接触管理器),如图 20.14 所示。

2.单击接触管理器中的工具条上的最左边按钮,将弹出 Add Contact Pair (添加接

触对)对话框,如图 20.15所示。

3.单击对话框中的“Areas”单选按钮,指定接触目标表面为面,然后单击按钮来选择具体的目标面。将弹出Select Area for Target (选择目标面)拾取对话框。在图形输出窗口中单击圆盘的盘心面将其选定,然后单击拾取对话框中的按钮将其关闭。这时,Add Contact Pair (添加接触对)对话框中的按钮将被激活,单击按钮进入下一步,将弹出选中接触面的对话框。

4.单击对话框中的“Areas”单选按钮,指定接触表面为面,然后单击按钮,来选择具体的接触面。将弹出Select Area for Contact (选择目标面)拾取对话框。在图形输出窗口中单击轴的外环面将其选定,然后单击拾取对话框中的按钮将其关闭。这时,Add Contact Pair (添加接触对)对话框中的按钮将被激活,单击按钮进入下一步,对接触对属性进行设置。其对话框如图20.16 所示。

5.在对话框中,单击“Include initial penetration”选择框将其选中,使分析中包括初始渗透。单击 Material ID (材料代号)下拉框中的“1”,指定接触材料属性为定义的一号材料。并在 Coefficient of Friction (摩擦系数)文

本框中输入“0.2”,指定摩擦系数为0.2。单击按钮,来对接触问题的其它选项进行设置,弹出的对话框如图20.17所示。

6.在对话框中的 Normal Penalty Stiffness (正则处罚刚度)文本框中输入“0.1”,指定接触刚度的处罚系数为 0.1。然后单击对话框上部的 Friction (摩擦)标签,打开对摩擦选项设置的选项卡,如图20.18 所示。

7.单击选项卡中的 Stiffness matrix (刚度矩阵)下拉框中的“Unsymmetric”选项,将其选中,指定本实例的接触刚度为非对称矩阵。其余的设置保持缺省,单击按钮关闭对话框,完成对接触选项的设置。

8.单击图 20.16 所示的按钮,ANSYS 程序将根据前面的设置来创建接触对。然后弹出如图 20.19 所示的对话框。

9.查看图 20.19 所示对话框中的信息,然后单击按钮关闭对话框。在 ANSYS 的接触管理器的接触对列表框中,将列出刚定义的接触对,其实常数为 3。关闭接触管理器。在图形输出窗口中显示的接触对,如图20.20 所示。

加载求解

本实例的分析过程由两个载荷步组成,第一个载荷步为过盈分析,求解盘轴过盈安装时的应力情况。第二个载荷步为将轴从盘心拔出时的接触分析,分析在这个过程中盘心面和轴的外表面之间的接触应力。它们都属于大变形问题,属于非线性问题。在分析时需要定义一些非线性选项来帮助问题的收敛。下面进行本实例的加载和求解操作。

定义对称边条和位移约束

前面我们讲过,为了节约建模费用,我们根据模型的结果特点只建立了四分之一模型,这样在分析时就需要定义轴对称边条来模拟实际的情况。另外根据问题的描述知道,圆盘外缘的节点的所有自由度应该被约束。下面为具体的操作过程。

1.定义轴对称边条。选取菜单路径 Main Menu | Solution | Define Loads | Apply | Structural | Displacement | Symmetry B. C. | On Areas,将弹出 Apply SYMM on Areas (在面上施加轴对称边条)拾取对话框。在图形输出窗口中单击选取盘和轴的四个径向截面,如图20.21 所示。然后,单击拾取对话框中的按钮关闭对话框,对它们施加轴对称边条。

2.定义盘外缘的位移约束。选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural | Displacement | On Areas,将弹出 Apply U,ROT on Areas (在面上施加位移约束)拾取对话框。在图形输出窗口中单击盘的外缘面,然后单击拾取对话框中的按钮关闭拾取对话框,将弹出 Apply U,ROT on Areas (在面上施加位移约束)对话框,如图 20.22所示。

3.在对话框中,单击 DOFs to be constrainted (约束自由度)列表框中的“All DOF”,使其高亮度显示,将其选中。其余设置保持缺省值(缺省的位移值为0),单击按钮关闭拾取对话框,完成对位移约束的定义。施加的轴对称约束和位移约束如图20.23所示。

定义并求解第一个载荷步

对于本实例,第一个载荷步是盘轴连接时的过盈配合分析,它属于结构静力分析的大变形分析。这里需要进行的工作是指定分析类型,载荷步选项,以及输出文件控制。

1.指定分析类型。选择菜单路径Main Menu | Analysis Type | Solution | New Analysis,

将会弹出 New Analysis (新分析)对话框(图略),单击对话框中的“Static”单选按钮,指定分析类型为静力分析。

2.设定分析选项。选择菜单路径Main Menu | Solution | Analysis Type | Sol'n Controls,将弹出求解控制对话框,如图20.24所示。

3.单击 Basic (基本)选项卡左边的 Analysis Options (分析选项)下拉框中的“Large Displacement Static”将其选中,使分析中考虑大变形影响。然后在Time Control (时间控制区)中设定载荷步结束时间Time at end of loadstep =100,并关掉自动时间步(Automatic time stepping 为“Off”)。其余设置保持缺省,然后单击对话框中的按钮关闭对话框。

注:通过下面方法同样可以对时间步进行设置。单击求解控制(Solution Controls)对话框中的 Advanced NL (高级非线性卡)右下部的按钮,打开隐藏的其余求解选项菜单。然后通过菜单路径:Main Menu | Solution | Load Step Opts | Time/Frequenc | Time-Time Step来设置。

另外,在进行结构静力分析时 ANSYS 缺省的加载方式为斜坡(Ramped)加载方式,这里我们将不再进行设置。

4.进行第一载荷步求解。选择菜单路径Main Menu | Solution | Solve | Current LS,将弹出 STATUS Command (求解设置状态) 窗口(见图 20.25),和 Solve Current Load Step (求解当前载荷步)对话框(见图 20.26)。

定义并求解第二载荷步

本实例中,第二载荷步是求解将轴从盘心拔出过程中轴和盘的接触应力情况。在这个载荷步中需要定义轴的位移值(沿轴向移动的距离)。同时,需要定义多个载荷子步来进行迭代求解。下面是定义并求解第二载荷步的具体操作过程。1.设定分析选项和输出控制选项。选择菜单路径Main Menu | Solution | Analysis Type | Sol'n Controls,将弹出 Solution Controls (求解控制)对话框,如图 20.27 所示。

2.在求解控制对话框中的Basic (基本)选项卡中,将 Analysis Options (分析选项)设置为“Large Displacement Static”,指定为大变形分析。将Time Control (时间控制)区的 Time at end of loadstep (载荷步结束时间)设置为“250”,并打开 Automatic time stepping(自动时间步选项) ,设置为“On”)。时间步长必须足够小,以捕捉适当的接触区。如果时间步太大,则接触力的光滑传递会被破坏。时间步的

大小,是由子步数或时间步本身指定的。注意--设置精确时间步长的可靠方法是打开自动时间步长。

并且将 Number of substeps (载荷子步数)文本框设置为“150”,Max no. of substeps (最大子步数)为“10000”, Min no. of substeps (最小载荷子步数)为“10”。

3.单击对话框右边 Write Items to Results File (结果输出项)设置区下面的 Frequency (输出频率)下拉框中的“Write every substep”,将每个载荷子步结果都输出到结果文件中。然后单击按钮关闭对话框。

4.施加位移载荷(将轴沿轴向平移40mm,拔出盘孔)。选取菜单路径 Utility Menu | Select | Entities,将弹出 Select Entities (选择实体)对话框,如图 20.28所示。单击对话框中最上面下拉框中的“Node”,指定选择对象为节点。接着在下面的下拉框中单击“By Location”,指定选择方式为根据坐标值来选取。单击“Z coordinates”单选按钮,在下面的文本框中输入“140”,指定选取 Z 坐标值为 140 的所有节点。单击按钮,然后单击按钮关闭对话框,完成选取。

5.选取菜单路径 Main Menu | Solution | Define Loads | Apply | Structural | Displacement | On Nodes,将弹出施加节点位移载荷拾取对话框,单击对话框中的按钮,将弹出Apply U,ROT on NOdes (施加节点位移载荷)对话框,如图 20.29 所示。单击对话框中约束自由度列表框中的“UZ”,使其高亮度显示。然后在 Displacement value (位移值)文本框中输入“40”,其余设置保持缺省,单击按钮关闭对话框,完成位移载荷的施加。

6.选取菜单路径 Utility Menu | Select | Everythings,选取所有的有限元元素。

7.由于大变形影响和加载方式在第一载荷步中都已经设置,这里不需要再重新定义。下面直接求解第二载荷步。选择菜单路径Main Menu | Solution | Solve | Current LS,将弹出STATUS Command (求解设置状态) 窗口和求解 Solve Current Load Step (当前载荷步)对话框(图略)。

8.仔细阅读求解状态窗口中的信息,检查所有的选项和设置是否都正确,然后关闭它。如果信息正确,单击求解当前载荷步对话框框中的按钮,对当前载荷步进行求解。如果有不对的地方,单击对话框中的按钮,取消这次求解,对不对的设置进行修改并重新求解。

20.4 结果分析

上面对轴和盘的接触分析进行了求解,下面我们首先将分析过程中建立的四分之一模型扩展成完整的盘轴结构模型,然后通过通用后处理器(POST1)和时间-历程后处理器(POST26)来观察求解的结果。

20.4.1 利用通用后处理器观察结果

在通用后处理器中,主要观察两个载荷步求解的盘轴过盈配合应力和将轴从盘孔拔出时在接触面上的接触应力情况。也可通过 ANSYS 提供的动画功能观察整个过程的动画显示,具体操作过程如下。

1.扩展模型。选取菜单路径 Utility Menu | PlotCtrls | Style | Symmetry Expansion | Periodic/Cyclic Symmetry,将弹出 Periodic/Cyclic Symmetry Expansion (周期、轴对称扩展)对话框,如图 20.31 所示。

2.单击对话框中的“1/4 Dihedral Sym”单选按钮,指定要扩展的对称类型为四分之一两面角系统。原来我们建立的四分之一模型将会被扩展成为整个的盘轴结构模型,如图20.31 所示。

3.查看过盈配合时盘轴结构的应力分布情况。选择菜单路径:Main Menu | General Pestpro | Read Results | By Load Step。将弹出 Read Results by Load Step Number (根据载荷步数读取结果)对话框,保持对话框中的缺省设置(缺省值为 LSTEP=1,SBSTEP=LAST),单击按钮关闭对话框,读取第一载荷步的最后一个载荷子步的结果。

4.选择菜单路径 Main Menu | General Postproc | Plot Results | Contour Plot | Nodal Solu,将会弹出 Contour Nodal Solution Data (绘制节点解数据的等值线)对话框,如图 20.32 所示。

5.在对话框中要显示项目的靠近左边的列表框中,单击“Stress”使其高亮度显示。在靠近右边的列表框中,卷动到等效应力“Von Mises SEQV”后,单击它使其高亮度显示,然后单击按钮。在 ANSYS 图形输出窗口中将会显示盘轴结构过盈配合产生的等效应力等值线图,如图20.33 所示。

6.下面来查看拔出过程中某一时刻轴的接触面上的压力分布。选择菜单路径:Main Menu | General Pestpro | Read Results | By Time/Freq,将弹出

Read Results by Time or Frequency (根据时间和频率来查看结果)对话框,如图 20.34 所示。在对话框中的 Value of time or freq (时间值)文本框中输入“120”,指定时间为 120,然后单击按钮关闭对话框。

7.选出接触单元。选取菜单路径Utility Menu | Select | Entities,将弹出选择实体(Select Entities)对话框。单击对话框中最上面下拉框中的“Element”,指定选择对象为单元。接着在下面的下拉框中单击“By Elem Name”,指定选择方式为根据单元名来选取。在下面的“Element Name”文本框中输入“174”,指定选取所有接触单元。单击按钮,然后单击按钮关闭对话框,完成选取。

8.显示选择结果。选取菜单路径Utility Menu | Plot | Elements,在图形输出窗口中将显示选取的所有接触单元,如图20.35 所示。

9.选择菜单路径 Main Menu | General Postproc | Plot Results | Contour Plot | Nodal Solu,将会弹出 Contour Nodal Solution Data (绘制节点解数据的等值线)对话框,如图 20.32 所示。在要显示项目的靠近左边的列表框中,单击“Contact”使其高亮度显示。在靠近右边的列表框中,卷动到压力“Pressure PRES”后,单击它使其高亮度显示,然后单击按钮。在 ANSYS 图形输出窗口中,将会显示盘轴结构在 120 时接触单元上的压力分布云图,如图 20.36 所示。

利用时间-历程后处理器分析结果

这里我们将利用 ANSYS 提供的时间-历程变量查看器来定义相应的时间历程变量,并绘制出不同变量随时间变化的曲线,具体的操作如下。

1.选择菜单路径 Main Menu | TimeHist Postpro,进入时间-历程后处理器。弹出Time

History Variables (时间-历程变量)对话框,如图 20.37 所示。

2.定义轴端面上的节点沿Z 方向的约束反力的时间-历程变量。在时间-历程变量对话框中,单击工具栏上最左边的按钮,将弹出 Add Time History Variable (添加时间-历程变量)对话框,如图 20.38 所示。

3.在添加时间-历程变量对话框中的Result Item (结果项目)列表框中,依次单击路径:Reaction Forces | Structural Forces | Z-Component of Force,使其高亮度显示。Variable Name (变量名)将会变为:“FZ_2”,然后单击按钮关闭对话框。将会弹出节点选择对话框,在图形输出窗口中选择轴向坐标为 140 的端面上的某一节点,单击按钮。将会在时间-历程变量查看器中的变量列表框中显示定义的2号变量“FZ_2”,见图 20.37。

4.绘制 Z 方向约束随时间的变化曲线。单击时间-历程变量对话框中工具栏上的按钮,ANSYS 将会在图形窗口中绘制出端面节点沿Z 轴方向的约束反力随时间的变化曲线,如图 20.39 所示。

有限元分析及应用大课后复习

有限元分析及应用作业报告

目录 有限元分析及应用作业报告....................................... I 目录 ........................................................ II 试题1 . (1) 一、问题描述 (1) 二、几何建模与分析 (2) 三、第1问的有限元建模及计算结果 (2) 四、第2问的有限元建模及计算结果 (7) 五、第3问的有限元建模及计算结果 (13) 六、总结和建议 (16) 试题5 (17) 一、问题的描述 (17) 二、几何建模与分析 (18) 三、有限元建模及计算结果分析 (18) 四、总结和建议 (26) 试题6 (27) 一、问题的描述 (27) 二、几何建模与分析 (27) 三、有限元建模及计算结果分析 (27) 五、总结和建议 (35)

试题1 一、问题描述 图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: 1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; 2)分别采用不同数量的三节点常应变单元计算; 3)当选常应变三角单元时,分别采用不同划分方案计算。 图1-1模型示意图及划分方案

二、几何建模与分析 图1-2力学模型 由于大坝长度>>横截面尺寸,且横截面沿长度方向保持不变,因此可将大坝看作无限长的实体模型,满足平面应变问题的几何条件;对截面进行受力分析,作用于大坝上的载荷平行于横截面且沿纵向方向均匀分布,两端面不受力,满足平面应变问题的载荷条件。因此该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图1-2所示,建立几何模型,进行求解。 假设大坝的材料为钢,则其材料参数:弹性模量E=2.1e11,泊松比σ=0.3 三、第1问的有限元建模 本题将分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算。1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences为Structural 2)选择单元类型:三节点常应变单元选择的类型是PLANE42(Quad 4node42),该单元属于是四节点单元类型,在网格划分时可以对节点数目控制使其蜕化为三节点单元;六节点三角形单元选择的类型是PLANE183(Quad 8node183),该单元属于是八节点单元类型,在网格划分时可以对节点数目控制使其蜕化为六节点单元。因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。 3)定义材料参数:按以上假设大坝材料为钢,设定:ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY:0.3 → OK 4)生成几何模型: a. 生成特征点:ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints→In Active CS→依次输入三个点的坐标:

有限单元法与有限元分析

有限单元法与有限元分析 1.有限单元法 在数学中,有限元法(FEM,Finite Element Method)是一种为求解偏微分方程边值问题近似解的数值技术。求解时对整个问题区域进行分解,每个子区域都成为简单的部分,这种简单部分就称作有限元。它通过变分方法,使得误差函数达到最小值并产生稳定解。类比于连接多段微小直线逼近圆的思想,有限元法包含了一切可能的方法,这些方法将许多被称为有限元的小区域上的简单方程联系起来,并用其去估计更大区域上的复杂方程。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。 随着电子计算机的发展,有限单元法是迅速发展成一种现代计算方法。它是50年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 1.1.有限元法分析本质 有限元法分析计算的本质是将物体离散化。即将某个工程结构离散为由各种单元组成的计算模型,这一步称作单元剖分。离散后单元与单元之间利用单元的节点相互连接起来;单元节点的设置、性质、数目等应视问题的性质,描述变形形态的需要和计算精度而定(一般情况单元划分越细则描述变形情况越精确,即越接近实际变形,但计算量越大)。所以有限元中分析的结构已不是原有的物体或结构物,而是同新材料的由众多单元以一定方式连接成的离散物体。这样,用有限元分析计算所获得的结果只是近似的。如果划分单元数目非常多而又合理,则所获得的结果就与实际情况相符合。 1.2.特性分析 1)选择位移模式: 在有限单元法中,选择节点位移作为基本未知量时称为位移法;选择节点力作为基本未知量时称为力法;取一部分节点力和一部分节点位移作为基本未知量时称为混合法。位移法易于实现计算自动化,所以,在有限单元法中位移法应用范围最广。 当采用位移法时,物体或结构物离散化之后,就可把单元总的一些物理量如

有限元分析中英文对照资料

The finite element analysis Finite element method, the solving area is regarded as made up of many small in the node connected unit (a domain), the model gives the fundamental equation of sharding (sub-domain) approximation solution, due to the unit (a domain) can be divided into various shapes and sizes of different size, so it can well adapt to the complex geometry, complex material properties and complicated boundary conditions Finite element model: is it real system idealized mathematical abstractions. Is composed of some simple shapes of unit, unit connection through the node, and under a certain load. Finite element analysis: is the use of mathematical approximation method for real physical systems (geometry and loading conditions were simulated. And by using simple and interacting elements, namely unit, can use a limited number of unknown variables to approaching infinite unknown quantity of the real system. Linear elastic finite element method is a ideal elastic body as the research object, considering the deformation based on small deformation assumption of. In this kind of problem, the stress and strain of the material is linear relationship, meet the generalized hooke's law; Stress and strain is linear, linear elastic problem boils down to solving linear equations, so only need less computation time. If the efficient method of solving algebraic equations can also help reduce the duration of finite element analysis. Linear elastic finite element generally includes linear elastic statics analysis and linear elastic dynamics analysis from two aspects. The difference between the nonlinear problem and linear elastic problems: 1) nonlinear equation is nonlinear, and iteratively solving of general; 2) the nonlinear problem can't use superposition principle; 3) nonlinear problem is not there is always solution, sometimes even no solution. Finite element to solve the nonlinear problem can be divided into the following three categories: 1) material nonlinear problems of stress and strain is nonlinear, but the stress and strain is very small, a linear relationship between strain and displacement at this time, this kind of problem belongs to the material nonlinear problems. Due to theoretically also cannot provide the constitutive relation can be accepted, so, general nonlinear relations between stress and strain of the material based on the test data, sometimes, to simulate the nonlinear material properties available mathematical model though these models always have their limitations. More important material nonlinear problems in engineering practice are: nonlinear elastic (including piecewise linear elastic, elastic-plastic and viscoplastic, creep, etc. 2) geometric nonlinear geometric nonlinear problems are caused due to the nonlinear relationship between displacement. When the object the displacement is larger, the strain and displacement relationship is nonlinear relationship. Research on this kind of problem Is assumes that the material of stress and strain is linear relationship. It consists

有限元概述

有限元 百科名片 有限元法(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后 再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。 目录 简介 1)物体离散化 2)单元特性分析 3)单元组集 4)求解未知节点位移 5)有限元的未来是多物理场耦合 编辑本段简介 英文:Finite Element 有限单元法是随着电子计算机的发展而迅速发展起来的一种现代计算方法。它是50年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 有限元法分析计算的思路和做法可归纳如下: 编辑本段1)物体离散化 将某个工程结构离散为由各种单元组成的计算模型,这一步称作单元剖分。离散后单元与单元之间利用单元的节点相互连接起来;单元节点的设置、性质、数目等应视问题的性质,描述变形形态的需要和计算进度而定(一般情况单元划分越细则描述变形情况越精确,即越接近实际变形,但计算量越大)。所以有限元中分析的结构已不是原有的物体或结构物,而是同新材料的由众多单元以一定方式连接成的离散物体。这样,用有限元分析计算所获得的结果只是近似的。如果划分单元数目非常多而又合理,则所获得的结果就与实际情况相符合。 编辑本段2)单元特性分析 A、选择位移模式

《有限元分析与应用课程标准》

《有限元分析及应用》课程标准 课程代码:汽车学分:3 建议课时数:64 英文名称: 适用专业:计算机辅助设计与分析 先修课程:《计算机辅助设计》 课程团队负责人及成员:陈良萍、刘宏强、王云、赵静、李蕾、黄艺、史俊玲、 毛新 1.课程定位和设计思路 1.1课程定位 本课程是为计算机辅助设计与分析专业本科生开设的一门专业核心课程,重点介绍有限元法的基本原理和方法、一些成熟的有限元软件功能和简单的分析步骤,同时结合工程实际,为他们进一步学习或实际应用及参加科研工作开辟道路。其任务是通过先修课程中所学知识的综合运用和新知识的获取,使学生初步掌握现代设计中的一种重要方法,开阔视野,提高能力,以适应科学技术发展的要求。 1.2设计思路 在教学中,首先通过力学中的矩阵位移法思想的对比教学,引出连续介质力学有限单元法的学习重点在于单元的插值函数如何构造。这因为,虽说矩阵位移法是对杆系结构而言的,但其结构的离散化和组建整体刚度方程的思想完全可以借鉴到连续介质力学,它们的不同点只是在单元刚度矩阵的建立;而不同单元类型的单元刚度矩阵的建立,又取决于对应单元插值函数的构造。这样处理,不但使学生抓住了本课程的教学重点,而且对有限单元法的整体思想有了宏观上掌握;起到主动学习而非被动接受的作用。在单元构造的教学中,理论学习的重点在于常规单元的介绍;通过常规单元介绍插值函数的完备性与收敛性等。接之,介绍高次单元、等参单元等教学内容。在理论教学中,强调数学论证的严谨性和工程应用的适应性。

结合工程实例教学,拓宽学生数值分析方面的应用能力在课内对不同的单元类 型进行介绍时,及时抓住不同单元在应用中的对比教学与其适用性,并结合工程实例介绍单元类型的合理选取和单元网格的合理划分等。为学生在实际问题的数值分析中如何选定单元和剖分单元奠定了一定的基础和经验。 2.工作任务和课程目标 2.1工作任务 由于采用有限单元法的分析计算软件大多已商业化,而熟悉应用这些中的常规软件也应是本门课程的主要教学内容。在课内学生学会使用软件建立分析模型的基本步骤,其中包括分析模型抽象、几何模型绘制、单元网格划分、材料定义、边界条件定义、方程求解方法等。因课内教学时数的不足,学生应利用课余时间学习,以提高对实际问题的数值分析能力。 2.2课程目标 从教学思想和方法上对原课程进行改革,使学生从较高层次上理解有限元方法的实质,掌握有限元分析的工具,并具备初步处理工程问题的能力;使该课程成为具有较宽口径和较大覆盖面的、面向计算机辅助设计方面的专业基础课;注意课程体 系的整体优化,强调课程的深度、广度与应用。 3.教学方针落实情况

有限元分析复习资料打印版

有限元复习资料 1.简述有限单元法的应用范围 答:①工程地质现象机制的研究;②工程区岩体应力边界条件或区域构造力的反馈;③工程岩土体位移场和应力场的模拟;④岩土体稳定性模拟 2.简述有限元单元法的基本原理 答:有限元单元法是随着电子计算机的发展而迅速发展起来的一种现代计算方法。它是50年代首先在连续体力学领域----飞机结构静,动态特性分析中应用的一种由此奥的数分析方法,随后很快广泛的应用于求解热传导。电磁场、流体力学等连续性问题。有限元分析计算的思路和做法可归纳如下: ①物体离散化 将整个工程结构离散为由各个单元组成的计算模型,这一步称作单元剖分。离散散后单元与单元之间利用单元的节点相互连接起来;单元节点的设置、性质、树木等应是问题的性质,描述变形形态的需要和计算进度而定(一般情况但愿划分月息则描述变形情况月精确,及月接近实际变形,但计算两越大)。所以有限元中分析的结构已不是原有的物体或结构物,而是同新材料的由众多单元以一定方式连接成的离散物体。这样,用有限元分析计算所获得的结果只是近似的。如果划分单元数目非常多而又合理,则所获得的结果就与实际情况相符合。 ②单元特性分析 A.选择位移模式 在有限单元法中,选择节点位移为基本未知量称为位移法;选择节点力作为基本未知量时称为力法;取一部分节点力和一部分节点位移作为基本未知量时称为混合法。位移法易于实现计算机自动化,所以,在有限单元法中位移法应用范围最广。当采用位移法时,物体或结构离散化之后,就可把单元总的一些物理量如位移,应变和应力等由节点位移来表示。这时可以对单元中位移的分布采用一些能逼近原原函数的近似函数予以描述。通常,有限元法我们就将位移作为坐标变量的简单函数。这种函数称为位移模式或位移函数,如y=a其中a 是待定系数,y是与坐标有关的某种函数。 B.分析但愿的力学性质 根据单元的材料性质、形状、尺寸、节点数目、位置及其含义等,找出单元节点力和节点位移的关系式,折中单元分析中的关键一部。此时需要应用弹性力学中的几何方程和物理方程来来建立力和位移的方程式,从而导出单元刚度矩阵,这是有限元法的基本步骤之一。C.计算等效节点力 物体离散化后,假定力是通过节点从一个单元传递到另一个单元。但是,对于实际的连续题,力是从单元的公共边传递到另一个单元中去的。因而,这种作用在单元辩解上的表面力、体积力和集中力都需要等效的移动节点上去,也就是用等效的节点力来代替所有作用在单元上的力。 ③单元组集 利用结构力的平衡条件和边界条件把各个单元按原来的结构重新连接起来,形成整体的有限元方程 ④求解未知节点位移 解有限元方程式得出位移。这里,可以根据方程的具体特点来选择合适的计算方法。通过上述分析,可以看出,有限单元法的基本思想是“一分一合”,分是为了进行单元分

有限元讲义

《刚塑性有限元法及其在轧制中的应用》 1998年12月

刚塑性有限元法及其在轧制中的应用 1 本课程学习目的和要求 1.了解现代轧钢生产和轧制技术的发展概况 2.掌握现代轧制理论研究的基本任务; 3.掌握刚塑性有限元的基本概念、基本理论和基本方法; 2 本课程学习的主要内容 1.刚塑性有限元的基本理论; 2.刚塑性有限元有关技术问题的处理方法; 3.求解轧制过程的刚塑性有限元程序。 3 本课程的基础和相关知识 1.现代塑性加工力学:基本方程、变分原理、有限元基础知识; 2.工程数学:矩阵分析、优化方法、数值分析; 3.计算机基础知识:操作系统、FORTRAN语言和FORTRAN 4.0编程软件。 4 讲课和学习方法 1.课堂讲授:基本概念、基本理论、基本方法及程序剖析; 2.课外自学:消化理解、阅读程序; 3.上机实践:调试程序。

1 绪论 1.1 现代轧制理论研究的发展概况 轧制过程的理论研究与轧钢生产发展的实际需要密切相关。20世纪60年代以前,为了适应手工操作和单体设备为主的轧钢生产过程,轧制理论主要解决轧制力、力矩、功率、宽展和前滑等参数的近似计算问题。轧制理论的主要进展是提出了卡尔曼和奥罗万方程,采用一些假设条件推导出轧制力和宽展等公式,逐步形成了以工程法为核心的传统轧制理论体系。20世纪60年代以后,随着轧钢生产和轧制技术的飞跃发展和用户对产品质量要求的日益提高,以计算机为工具,以现代数值分析方法的为特征的现代轧制理论得到了迅速发展。 1.1.1 现代轧钢生产和轧制技术的发展 现代轧钢生产大体可分为两个阶段: 20世纪50~70年代—发展趋势是大型化、高速化和连续化;1960年以前建立了较多热带钢轧机,特点辊身范围1120~2490mm,年生产能力100~200万吨,带钢卷重6~14吨,最大精轧速度为10~12m/s,技术进步是将AGC应用于精轧机;20世纪60~70年代,轧机向现代化技术方面发展,同时连铸技术发展成熟。大型连铸坯、步进式加热炉、大型化的粗轧机、7机架精轧机组、AGC、升速轧制、层流冷却技术以及轧制过程计算机控制的全面应用。60年代美国建设了11套热带钢轧机,其中10套不同程度地采用计算机控制,日本到1971年共建19套热带轧机,14套采用计算机控制。 20世纪80年代以后—轧钢生产主要向提高产品质量、降低消耗、优化轧制过程、开发新钢材和新品种方向发展。(板形、厚度及超级钢) 我国1957年鞍钢建设了第一套2800/1700mm半连续式板带钢轧机,此外,我国还有辊身长度在1422mm以上的热轧宽带钢轧机8套、薄板坯连铸连轧带钢轧机3套。武钢、本钢1700mm3/4连续式热带钢轧机各一套,宝钢2050mm3/4连续式热带钢轧机,攀钢1450mm半连续式热带钢轧机,太钢1549 mm半连续式热带钢轧机,梅钢1422mm全连续式热带钢轧机,宝钢1580、鞍钢1780mm半连续式热带钢轧机各一套,珠钢1500、邯钢1900和包钢1750薄板坯连铸连轧带钢轧机各一套。

有限元分析及应用大作业

有限元分析及应用大作业 作业要求: 1)个人按上机指南步骤至少选择习题中3个习题独立完成,并将计算结果上交; 也可根据自己科研工作给出计算实例。 2)以小组为单位完成有限元分析计算; 3)以小组为单位编写计算分析报告; 4)计算分析报告应包括以下部分: A、问题描述及数学建模; B、有限元建模(单元选择、结点布置及规模、网格划分方案、载荷及边界 条件处理、求解控制) C、计算结果及结果分析(位移分析、应力分析、正确性分析评判) D、多方案计算比较(结点规模增减对精度的影响分析、单元改变对精度的 影响分析、不同网格划分方案对结果的影响分析等) 题一:图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: 1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;(注意ANSYS中用四边形单元退化为三节点三角形单元) 2)分别采用不同数量的三节点常应变单元计算; 3)当选常应变三角单元时,分别采用不同划分方案计算。 解:1.建模: 由于大坝长度>>横截面尺寸,且横截面沿长度方向保持不变,因此可将大坝看作无限长的实体模型,满足平面应变问题的几何条件;对截面进行受力分析,作

用于大坝上的载荷平行于横截面且沿纵向方向均匀分布,两端面不受力,满足平面应变问题的载荷条件。因此该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况P=98000-9800*Y;建立几何模型,进行求解;假设大坝的材料为钢,则其材料参数:弹性模量E=2.1e11,泊松比σ=0.3; 2:有限元建模过程: 2.1 进入ANSYS : 程序→ANSYS APDL 15.0 2.2设置计算类型: ANSYS Main Menu: Preferences →select Structural →OK 2.3选择单元类型: ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 4node 182(三节点常应变单元选择Solid Quad 4node 182,六节点三角形单元选择Solid Quad 8node 183)→OK (back to Element Types window) →Option →select K3: Plane Strain →OK→Close (the Element Type window) 2.4定义材料参数: ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY:0.3 →OK 2.5生成几何模型: 生成特征点: ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints→In Active CS →依次输入四个点的坐标:input:1(0,0),2(10,0),3(1,5),4(0.45,5) →OK 生成坝体截面: ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Arbitrary →Through KPS →依次连接四个特征点,1(0,0),2(6,0),3(0,10) →OK 2.6 网格划分: ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool→(Size Controls) lines: Set →依次拾取两条直角边:OK→input NDIV: 15 →Apply→依次拾取斜边:OK →input NDIV: 20 →OK →(back to the mesh tool window)Mesh:Areas, Shape: tri, Mapped →Mesh →Pick All (in Picking Menu) →Close( the Mesh Tool window) 2.7 模型施加约束: 给底边施加x和y方向的约束: ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Displacement →On lines →pick the lines →OK →select Lab2:UX, UY →OK 给竖直边施加y方向的分布载荷: ANSYS 命令菜单栏: Parameters →Functions →Define/Edit →1) 在下方的下拉列表框内选择x ,作为设置的变量;2) 在Result窗口中出现{X},写入所施加的载荷函数: 98000-9800*{Y};3) File>Save(文件扩展名:func) →返回:Parameters →Functions →Read from file:将需要的.func文件打开,参数名取meng,它表示随之将施加的载荷→OK →ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Pressure →On Lines →拾取竖直边;OK →在下拉列表框中,选择:Existing table →OK →选择需要的载荷为meng参数名→OK 2.8 分析计算: ANSYS Main Menu: Solution →Solve →Current LS →OK(to close the solve Current Load

有限元分析及应用例子FEM14

第9章受内外压筒体的有限元建模与应力变形分析(Project 2) 计算分析模型如图9-1 所示, 习题文件名: cylinder。 X (a) σO=100N/mm2 σI =200N/mm2 γ =7.85g/cm3 μ =0.3 E =210000N/mm2 (b) 图9-1 计算分析模型 9.1进入ANSYS 程序→ANSYSED 6.1ed →Interactive →change the working directory into yours→input Initial jobname: cylinder→Run 9.2 设置计算类型 ANSYS Main Menu: Preferences…→select Structural →OK 9.3 选择单元类型 ANSYS Main Menu: Preprocessor → Element Type →Add/Edit/Delete… → Add… →select Solid Quad 4node 42 →Apply →select Solid Brick 8node 45 → OK → Close (the Element

Types window) 9.4定义材料参数 ANSYS Main Menu: Preprocessor →Material Props →Materials Models →Structural→Lineal →Elastic→Isotropic…→input EX:2.1e5, PRXY:0.3→ OK 关闭材料定义窗口 9.5构造筒体模型 ?生成模型截平面 ANSYS Main Menu: Preprocessor →Modeling→Create →Keypoints →In Active CS… →按次序输入横截平面的十个特征点和旋转对称轴上两点坐标(十个特征点:(300,0,0), (480,0,0), (480,100,0), (400,100,0), (400,700,0), (480,700,0), (480,800,0), (300,800,0), (300,650,0), (300,150,0),对称轴上两点:(0,0,0), (0,800,0))(每次输入完毕,用Apply结束,0可以不输入) →Cancel (back to Create window) →-Areas- Arbitrary → Through KPs →依次连接截面边线上的十个特征点(注意在选完第10点后结束,不要再选第1点)→ OK ?对平面进行网格划分 ANSYS Main Menu: Preprocessor →Meshing→Mesh Tool →(Size Controls) Globl: Set →input SIZE (element edge length): 50 →OK (back to MeshTool window)→Mesh → Pick All (in Picking Menu) → Close( the MeshTool window) ?用旋转法生成筒体模型 ANSYS Main Menu: Preprocessor →Modeling→Operate →Extrude→Elem Ext Opts→select TYPE:SOLID 45→Element sizing options for extrusion No. Elem divs: 1→OK (back to Extrude window)→Areas →About Axis →Pick All(in Picking Menu)→OK→Pick the two keypoints (11,12) of the Symmetrical Axis → OK→input ARC: 90; NSEG: 3→ OK 9.6 模型加位移约束 ANSYS Main Menu: Solution→Define Loads →Apply→Structural→Displacement ?两截面分别加Z, X方向的约束 ANSYS Utility Menu: Select → Entities…→Nodes → By Location →select X coordinates →input 0→ OK (back to Displacement window)→On Nodes → Pick All(in Picking Menu) → select Lab2:UX →OK →ANSYS Utility Menu: Select → Everything ANSYS Utility Menu: Select → Entities…→ Nodes → By Location →select Z coordinates →input 0→ OK (back to Displacement window)→On Nodes →Pick All(in Picking Menu) → select Lab2:UZ →OK →ANSYS Utility Menu: Select →Everything ?底面加Y方向的约束 ANSYS Utility Menu: Select → Entities… → Nodes → By Location →select Y coordinates →input 0→ OK (back to Displacement window)→On Nodes →Pick All(in Picking Menu) →

西交大有限元原理及应用-大作业

有限元原理及工程应用 ——大作业 学院:机械工程学院 班级:硕4002班 小组成员:李追3114001089 陈草3114001080 2015.5.19

作业题目: 利用有限元方法对简支梁问题进行求解,梁的横截面为矩形,其约束情况如图1所示。 已知梁的几何尺寸和物理参数如下: (1)几何尺寸:长度40cm L =,截面尺寸2cm 02cm .b t ?=?; (2)物理参数:弹性模量70E =GPa ,泊松比0.3ν=,密度3 =2700kg/m ρ。 图1.梁及其横截面示意图 要求: (1) 至少划分五个节点(四个单元); (2) 给出单元节点信息; (3) 给出单元刚度矩阵和质量矩阵; (4) 给出总刚度矩阵和总质量矩阵; (5) 求出梁各界固有频率及振型(五阶); (6) 将所得结果与理论值进行对比,验证方法的可行性。

解:由有限元知识,根据Rayleigh-Ritz 法,解有限元分为四步:建立离散化、单元分析、形 成总体方程、解方程,具体步骤如下: (1)建立离散化 这里我们将矩形截面简支梁等分四等分,即分为六节点的五个杆单元,如图2所示: 每个单元尺寸40 cm=8cm 55 L l = =,这里只考虑杆在竖直平面的弯曲,每个节点只有y 方向位移和绕z 轴的旋转自由度。 (2)单元分析 构造一组Lagrange 插值基函数,在本节点值为1,其他节点值为0。从Rayleigh-Ritz 法可以看到,插值函数要p 次可微,最高阶导数出现在应变能表达式中;同样,我们可以这一原则适用于基函数的选择以及形状函数,否则我们将无法正确计算应变能当我们使用有限元逼近方法。 梁的弯曲问题,应变能计算公式: ()2 220,12L z v x t U EI dx x ???= ???? ? (1-1) 其中,E 为弹性模量,I z 为截面惯性矩。从公式可知,位移函数必须连续,并且二阶导数平方可积。 如图3,是一维杆单元模型,每个节点两个自由度,该单元含有四个自由度,即(,,,i zi j zj v v θθ)。本题中我们采用三次多项式插值函数: ()231234u x x x x αααα=+++ (1-2)

有限元方法讲义

第1讲抛物问题有限元方法 1、椭圆问题有限元方法 考虑椭圆问题边值问题: (1) 问题(1)的变分形式:求使满足 (2) 的性质,广义解的正则性结果。 区域的剖分,矩形剖分,三角剖分,剖分规则,正则剖分条件,拟一致剖分条件。 剖分区域上分片次多项式构成的有限元空间。 的逼近性质,逆性质: 这里,为的插值逼近。 问题(2)的有限元近似:求使满足 (3) (3)的解唯一存在,且满足。 (3)的解所满足的矩阵方程(离散方程组)形式: (4) 刚度矩阵的由单元刚度矩阵组装而成。 模误差分析:由(2)-(3)可得 (5) 由(5)可首先得到 则得到 (6) -模误差分析 设满足 用与此方程做内积,由(5)式和插值逼近性质得到 再利用模误差估计结果,得到 (7) 最优阶误差估计和超收敛估计概念。 当与时间相关时(为抛物问题准备),由(5)式得 (8) 利用(7),类似分析可得 (9) 2、抛物问题半离散有限元方法 考虑抛物型方程初边值问题:

(10) (10)的变分形式:求使满足 (11) (11)的半离散有限元近似:求使满足 (12) 令,代入(12),依次取可导出常微分方程组: (13) 其中为质量矩阵,K为刚度矩阵。。 求解常微分方程组(13),得到代回的表达式,即得半离散有限元解。 定理1.问题(12)的解唯一存在且满足稳定性估计: (14) 证明:在(12)中取得到 整理为(注意是正定的) 对此式积分,证毕。 误差分析。引进解的椭圆投影逼近:满足 (15) 根据椭圆问题的有限元结果可知 (16) 分解误差: 的估计由(16)式给出,只须估计。 由(11),(12)和(15)知,满足 取,类似稳定性论证可得 (17) 可取为的投影,插值逼近等。 由(17)式,三角不等式和(16),得到 (18) 3、抛物问题全离散有限元近似 剖分时间区间:。 引进差分算子: 规定,当为连续函数时,,则有 由此得到 (19) (20) 定义问题(11)的全离散向后Euler有限元近似:求,使满足 (21) 将代入(21)可导出全离散方程组 (22)

《有限元分析及应用》配书盘说明

《有限元分析及应用》配书盘 曾攀 (清华大学机械工程系) 说明 该配书盘针对《有限元分析及应用》一书中有关有限元分析的自主程序开发、与ANSYS平台的衔接、基于ANSYS的有限元建模、基于MARC的有限元建模的章节,提供相应的电子材料及文档,以便在进行实际编程和应用国际著名商业软件进行建模和分析时参考。电子文档材料包括三大部分:(1)有限元分析源程序(f,c,ANSYS衔接);(2) 四类问题有限元分析的操作指南(ANSYS,MARC);(3) ANSYS一般性帮助文件。具体的文件目录和清单如下。 在目录/有限元分析源程序(f,c,ANSYS衔接)/中有以下内容 (1) 使用说明文件 自主程序开发使用说明(fortran,C,ANSYS平台衔接).pdf (2 ) 在子目录/fortran源程序及与ANSYS衔接(FEM2D)/中有以下文件 源程序文件: FEM2D.FOR 程序需读入的数据文件: BASIC.IN(模型的基本信息文件,需手工生成) NODE_ANSYS.IN (节点信息文件,可由ANSYS前处理导出,或手工生成) ELEMENT_ANSYS.IN(单元信息文件,可由ANSYS前处理导出,或手工生成)程序输出的数据文件: DATA.OUT (一般结果文件) FOR_POST.DAT(专供ANSYS进行后处理的结果数据文件) 与ANSYS后处理衔接的接口程序: USER_POST.LOG(在ANSYS中进行后处理的命令流文件) (3 ) 在子目录/c源程序及与ANSYS衔接(JIEKOU)/中有以下文件 源程序文件: JIEKOU.CPP 程序需读入的数据文件: NODE_ANSYS.IN(从ANSYS前处理导出的节点信息文件) ELEMENT_ANSYS.IN(从ANSYS前处理导出的单元信息文件) INPUT.DAT(包含除网格划分信息之外的所有前处理信息) 程序输出的数据文件:

有限元分析软件及应用

3.5 ANSYS软件加载、求解、后处理技术 3.5.1 ANSYS 3.5.1 ANSYS 荷载概述荷载概述 在这一节中将讨论: 有限元分析软件及应用 8 有限元分析软件及应用 8 A. 载荷分类 3.5 ANSYS 软件加载、求解、后处理技术 3.5 ANSYS 软件加载、求解、后处理技术 B. 加载 C. 节点坐标系 D. 校验载荷 孙瑛 孙瑛 E. 删除载荷 哈哈尔尔滨滨工工业业大学空大学空间结间结构研构研究中心究中心 2010秋 2010秋 SSRC SSRC 1/ 76 S Space pace S Stru truc ctu ture re R Res esear earc ch h C Center enter, H , HI IT, T, CH CHIN INA A

理技术 A. 载荷分类 B. 加载 A. 载荷分类 B. 加载 ANSYS中的载荷可分为: 可在实体模型或 FEA 模型节点和单元上加载自由度DOF - 定义节点的自由度( DOF )值结构分析_ 沿单元边界均布的压力 沿线均布的压力 位移集中载荷 - 点载荷结构分析_力面载荷 - 作用在表面的分布载荷结构分析_压力 在关键点处 在节点处约 约束体积载荷 - 作用在体积或场域内热分析_ 体积膨胀、内生 束 成热、电磁分析_ magnetic current density等实体模型 FEA 模型惯性载荷 - 结构质量或惯性引起的载荷重力、角速度等 在关键点加集中力在节点加集中力 SSR SSRC C SSR SSRC C 2/ 76 3/ 76 S Space pace S Stru truc ctu ture re R Res esear earc ch h C Center enter, H , HI IT, T, CH CHIN INA A S Space pace S Stru truc ctu ture re R Res esear earc ch h C Center enter, H , HI IT, T, CH CHIN INA A

有限元网格剖分方法概述

有限元网格剖分方法概述 在采用有限元法进行结构分析时,首先必须对结构进行离散,形成有限元网格,并给出与此网格相应的各种信息,如单元信息、节点坐标、材料信息、约束信息和荷载信息等等,是一项十分复杂、艰巨的工作。如果采用人工方法离散对象和处理计算结果,势必费力、费时且极易出错,尤其当分析模型复杂时,采用人工方法甚至很难进行,这将严重影响高级有限元分析程序的推广和使用。因此,开展自动离散对象及结果的计算机可视化显示的研究是一项重要而紧迫的任务。 有限元网格生成技术发展到现在, 已经出现了大量的不同实现方法,列举如下: 映射法 映射法是一种半自动网格生成方法,根据映射函数的不同,主要可分为超限映射和等参映射。因前一种映射在几何逼近精度上比后一种高,故被广泛采用。映射法的基本思想是:在简单区域内采用某种映射函数构造简单区域的边界点和内点,并按某种规则连接结点构成网格单元。也就是根据形体边界的参数方程,利用映射函数,把参数空间内单元正方形或单元三角形(对于三维问题是单元立方体或单元四面体)的网格映射到欧氏空间,从而生成实际的网格。这种方法的主要步骤是,首先人为地把分析域分成一个个简单可映射的子域,每个子域为三角形或四边形,然后根据网格密度的需要,定义每个子域边界上的节点数,再根据这些信息,利用映射函数划分网格。 这种网格控制机理有以下几个缺点: (1)它不是完全面向几何特征的,很难完成自动化,尤其是对于3D区域。 (2)它是通过低维点来生成高维单元。例如,在2D问题中,先定义映射边界上的点数,然后形成平面单元。这对于单元的定位,尤其是对于远离映射边界的单元的定位,是十分困难的,使得对局部的控制能力下降。 (3)各映射块之间的网格密度相互影响程度很大。也就是说,改变某一映射块的网格密度,其它各映射块的网格都要做相应的调整。 其优点是:由于概念明确,方法简单,单元性能较好,对规则均一的区域,适用性很强,因此得到了较大的发展,并在一些商用软件如ANSYS等得到应用。 2 。拓扑分解法 拓扑分解法较其它方法发展较晚, 它首先是由Wordenwaber提出来的。该方法假设最后网格顶点全部由目标边界顶点组成, 那么可以用一种三角化算法将目标用尽量少的三角形完全分割覆盖。这些三角形主要是由目标的拓扑结构决定, 这样目标的复杂拓扑结构被分解成简单的三角形拓扑结构。该方法生成的网格一般相当粗糙, 必须与其它方法相结合, 通过网格加密等过程, 才能生成合适的网格。该方法后来被发展为普遍使用的目标初始三角化算法, 用来实现从实体表述到初始三角化表述的自动化转换。 单一的拓扑分解法因只依赖于几何体的拓扑结构使网格剖分不理想,有时甚至很差。 3.连接节点法 这类方法一般包括二步:区域内布点及其三角化。早期的方法通常是先在区域内布点, 然后再将它们联成三角形或四面体, 在三角化过程中, 对所生成的单元形状难于控制。随着Delaunay三角化(简称为DT ) 方法的出现, 该类方法已成为目前三大最流行的全自动网格生成方法之一。 DT法的基本原理:任意给定N个平面点Pi(i=1,2,…,N)构成的点集为S,称满足下列条件的点集Vi为Voronoi多边形。其中,Vi满足下列条件: Vi ={ X:|X- Pi|(|X- Pj|,X(R2,i(j,j=1,2,…,N }Vi为凸多边形,称{ Vi}mi=1为Dirichlet Tesselation

相关文档

- 讲义2012-有限元分析的后处理

- 有限元讲义分析应用领域

- ANSYS有限元分析软件.ppt

- 有限元分析与应用(清华大学研究生精品建设课程教学大纲)

- 西交大有限元原理及应用-大作业

- 汽车——有限元法及应用-本资料

- 有限元分析的重要作用

- 有限元分析的基本概念

- 有限元分析及讲义

- 通用有限元程序ANSYS及应用(全部)

- 有限元分析及应用

- 弹性力学及有限元讲义-研究生(有限元部分

- 有限元分析及应用讲义

- 有限元分析及应用共277页文档

- 有限元法基础及Ansys应用复习.共101页文档

- 有限元的入门教程(普及篇)资料重点

- 汽车——有限讲义元法及应用-本创新

- “有限元法原理及应用”讲义-202

- 《有限元分析与应用课程标准》

- 有限元分析讲义09-cp04