著名药厂的提取车间风险评估分析

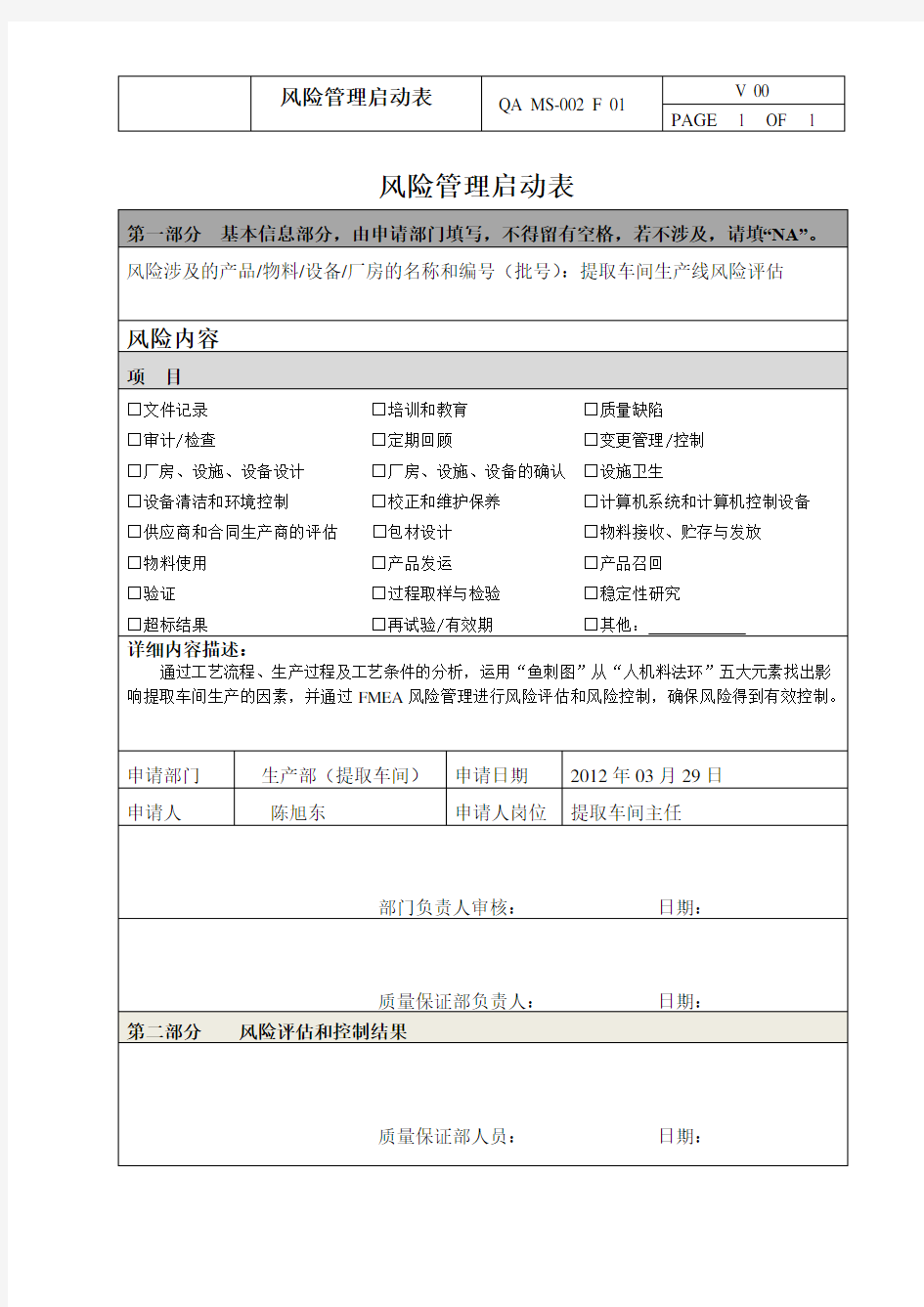

风险管理启动表

风险评估和控制报告

1. 目的

运用风险管理的工具,全面评估现有提取车间的生产线,通过质量风险管理方法评估后确定关键工艺参数和质量控制点,提高质量风险控制的能力,以确保持续稳定的生产出符合预定用途的物料。

2. 范围

提取生产线的风险评估及控制。

3. 定义

3.1参数/工艺参数:在某个工艺下定义单个条件的单个参数。比如工艺参数有温

度,真空度,压力,相对密度,数量等等。

3.2质量属性:一个直接或间接影响物料质量的物理化学或微生物特性(比如产

品的纯度、潜能、鉴别、稳定性)。产品指标是生产者提出和证明、由法规机构批准的质量特性。

3.3可接受范围:在确认过的范围内的工艺参数下进行操作,同时保持其他参数

不变,能生产出符合其相应质量特性的物料。

3.4失效模式和效果分析((Failure Mode and Effect Analysis,FMEA)是一种用来

确定潜在失效模式及其原因的分析方法。

3.5因果图(Cause-and-Effect Diagram),一般它是用来从不良结果反推其可能产生

的原因。如图所示。通常一个质量问题不外由人、机、料、法、环五个因素引起,进行逐项研究找出影响因素。

4. 职责

5. 项目分析

经质量风险分析,按现有生产质量管理模式,该产品的质量风险级别为低风险级。影响产品质量的关键因素有物料的质量,设备、设施,环境,各生产工序的操作规范。见附表1。

6. 使用的风险工具及参考资料

6.1 鱼刺图

6.2 FMEA

7.风险可接受性(是否可接受)

以上风险均为低风险,通过现有措施可以控制风险,只需进行监控即可。8.风险控制措施/负责人/完成时间

8.1对物料的质量应从源头控制,需加强对供应商的管理,每批物料须检验合格,

并经审核放行后领用。

8.2对生产工序加强质量控制,根据工艺特点制定各工序的质量监控要点如下:8.2.1监控点

按生产工序设置监控点,不得遗漏。各监控点如下:(水提)投料量、加水量、煮提温度、保沸时间、水提取液量;(醇提)投料量、加醇量、煮提温度、保沸时间、回收酒精浓度、醇提药液量;(浓缩收膏)浓缩进料量、浓缩温度、真空度、蒸汽压力大小、;(沸腾制粒)投料量、喷液速度、进出风量、制出颗粒量、粉碎筛网目数、过筛后颗粒量;(喷雾干燥)投料量、进料速度、进出风温度、收粉量。

8.2.2监控频次

每个监控点均需在开工前、生产过程中、生产结束后进行监控,重点工序增加监控频次。

8.2.3监控方法

8.2.3.1 开工前及生产结束后,重点监控人、机、料、法、环是否符合工艺标准,

达到相应清场要求。监控物料数量、外观质量、标记、贮存条件及管理是否符合要求。监控设备及计量器具是否处于完好状态,有标记,有检定合格证。

监控相应的凭证、记录是否齐全规范,决定是否准许开工。

8.2.3.2 生产过程重点监控工艺规程和岗位SOP的贯彻执行情况,生产现场管理是否有序规范,状态标记是否齐全、正确,批生产记录是否及时填写,中间产品的质量是否达到标准。对物料能否流转,能否入库做出决定,为批生产记录审核提供依据。

8.2.4 重点工序监控

8.2.4.1 提取、浓缩收膏、喷雾干燥是保证产品质量的重要工序,重点监控各物

料准确投料,提出的药液量及浓缩收膏量,收膏洁净度是否达到,制粒

干燥后颗粒大小均匀、无色差。

8.2.4.2 浓缩收膏后取样,检查浸膏中的固含物应符合规定。

8.2.4.3最终制粒干燥后取样,检查颗粒水分应符合规定。

8.3风险控制措施详见FMEA风险评估分析表,完成时间为2012年07月27日。起草人/时间:审核人/ 时间:审批人/时间:

FMEA风险评估申请表

FMEA风险评估分析表

设施/工艺/设备/系统/其他:提取车间生产线的风险

编号:_ QR201203001________ _

发起日期:_ 2012年03月29 日_____ 完成日期:__ 2012年07月27日________________ 组长:_____何鸿_______________________________副组长:_________ ——___________________

组员: 张显坤、彭加忠、黄巧、谌东平、陈礼太

图1

生产车间安全风险评估报告(验厂用)

1.编制依据 1.1相关标准 1)G BT/T 13861 生产过程危险和有害因素分类与代码 2)A Q/T 9006-20101 企业安全生产标准化基本规范; 3)G B 18218-2009 危险化学品重大危险源辨识 4)Y C/T 384.1.2.3-2011烟草企业安全生产标准化规范标准 5)G B 6441-86 企业职工伤亡事故分类标准 6)其他安全标准 1.2设备的有关资料 1)使用说明书 2)设备使用情况、维修记录、顾客投诉、意外事故记录等 3)其他资料 2.目的和适用范围 本文是对车间各工段主要设备进行风险管理的报告,报告中对自查到的可能危害以及每一个危害产生的原因进行了判定。对于每种危害可能产生损害的严重度和危害的发生概率进行了估计。在某一风险水平不可接受时,采取了降低风险的控制措施。 3.安全风险自查分析 车间主要设备有:配电、锅炉、制冷、空压、真空、除尘及载货电梯等。持有特种设备操作资格证的员工有7x人,其中有5x人持有两种或两种以上资格证;车间设备管理人员中有4人持有特种设备管理资格证,车间领导、安全管理员、技术员及班组长共11人持有安全管理员资格证。形成了一支由特种设备管理人员、安全管理人员、特种设备维修及操作人员组成的评估小组。 评估小组人员组成: 评估小组从动力锅炉、配电、制冷空压、真空除尘、污水及电梯等主要设备系统中可能导致事故的致险因子进行分析、致险因子分析应采用系统安全工程的方法,通过评估小组讨论的形式实施,并采用分工段开展分析。

3.1锅炉工段安全风险自评 4.表1:锅炉工段主要作业活动与典型事故类型对照表 表2:风险源风险分析表

多品种共线生产质量风险评估报告

多品种共线生产风险评估报告 评价人:日期:2016-4-15 批准人:日期:2016-4-15

目录 1.前言 2. 风险评估目的 3. 风险评估范围 4. 风险评估小组 5.评估流程 6.风险等级评估方法(FMEA)说明 7.共线产品信息 8.共线的可行性 9.支持性文件 10.风险评估实施 11.风险评估结论

1.前言 我公司化妆品(一般液态单元、膏霜乳液单元和蜡基单元)生产车间,根据国家化妆品生产质量管理规范及可生产品种特性、工艺流程及相应法规要求,对厂房、生产设施和设备进行了合理设计造型和布局,设计多品种多规格共线生产,依据新版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。 2.风险评估目的 2.1.评估厂房、生产设施和设备多产品共用的可行性; 2.2.提出降低预防污染与交叉污染措施实施过程中可能发生质量风险的措施; 2.3.根据风险评估的结果确定的验证活动范围及深度。 3.风险评估范围 本次评估仅限于对配料、乳化、静置、灌装、包装车间多品种多规格共线生产时可能存在的潜在风险的评估,其它与共线生产无关的质量风险不在此次评估范围内。 4.风险评估小组 本次质量风险评估项目为“多品种共线生产”,因此选择的成员的资质应对该项目有相适应的科学知识及经验,为此特确定以下人员为本次质量风险评估小组成员:

共线生产风险评估报告

共线生产风险评估报告 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

风险评估报告

一、前言 我公司灌装等车间装修于2011年,为了降低污染和交叉污染的风险,并根据所生产产品的特性、工艺流程及相应洁净度级别要求,对厂房、生产设施和设备进行了合理设计、选型和布局,于2013年6月取得SGS公司颁发GMPC证书并每年验证审核,2016年1月13日、5月26日由**市**区质量监督质量检验所验证洁净区空气洁净度达到10万级水平、次清洁区符合标准并颁发报告。本报告拟对生产共线产品安全进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险预见的控制措施,使生产质量的风险降低到可以接受的水平。 二、目的 本报告是对公司多品种共线生产的安全性进行风险管理的报告,报告对多品种共线生产过程中可能产生混淆和交叉污染的风险要素进行分析判定。对于每种风险可能产生损害的严重度(S)和危害的发生概率(P)进行估计。在某一风险水平不可接受时,提出降低风险预见的控制措施,以期将剩余风险降低到可以接受的水平。 三、适用范围 本报告适用于综合生产车间灌装线、乳化制作生产线的产品生产 四、引用资料 化妆品安全技术规范(2015年版)、本公司ISO22716\GMPC质量管理体系文件等相关资料。 五、共线产品说明 1、共线产品情况

2、共线产品特性 3、共线产品生产工艺及预期用途 4、公司厂房、公用设施、设备及防污染与交叉污染情况说明 本公司生产厂房—乳化制作和灌装车间,车间为封闭式厂房,室内墙和吊顶采用表面光滑、易清洗的彩钢板防火材料,为专用生产车间。2楼灌装间内设的5台灌装生产

共线生产风险评估实施报告

XXXXXX 共线生产风险评估报告 编号:RA/05/01

方案批准

1. 目的和围 1.1. 目的 通过对多品种共线生产的安全性进行风险管理,对多品种共线生产过程中可能产生混淆和交叉污染的风险要素进行分析判定。通过对产品特性、生产场地、生产设备、生产人员进行定性估计。在某一风险水平不可接受时,提出降低风险预见的控制措施,将剩余风险降低到可以接受的水平。 1.2. 围 适用于我公司XXX剂药品生产车间的共线安全风险评估。 2. 概括 我公司XXX剂药品生产车间建于2015年,位于XXXX工业园。根据所生产药品的特性、工艺流程和洁净级别要求,对厂房、生产设施和设备进行了合理设计、选型和布局,有效地降低污染和交叉污染的风险。本报告通过对XXX剂生产过程风险评估,使风险能正确认识并采取控制措施降低风险,使生产质量的风险降低到可以接受的水平。 3. 共线生产品种描述 3.1. 基本生产情况 我公司生产的XXX剂品种有5个品种,共10个规格,其中没有细胞毒性类、激 素类、高活性化学药、β-酰胺结构类药品、性激素类避孕药及特殊性质的药品 (如高致敏性和生物制品),所有品种均为非无菌制剂,且为外用XXX剂,属 低风险品种。 共线生产的全部10个品种规格均为普通药品,彼此间不存在相互反应或配伍禁 忌;配备了先进的符合最新GMP要求的生产设备,配套了完善的GMP文件软件 系统,对生产线的各个关键操作环节进行同步监控。 3.2. 品种明细

4. 各品种情况简介 4.1. A1 【药品名称】 通用名称:A1 汉语拼音: 【成份】XXXX,XX,XXX,XX。 【性状】本品为棕色的溶液;XXXXXXX。 【功能主治】活血化瘀,消肿止痛。XXXX损伤,症见关节肿胀、疼痛、活动受限。 【规格】50ml/瓶、100ml/瓶 【用法用量】外用,涂于患处,热敷20~30分钟,一次2~5ml,一日2~3次, 十四日为一疗程,间隔一周,一般用药二疗程或遵医嘱。 【不良反应】偶见皮肤瘙痒。 【禁忌】尚不明确。 【注意事项】孕妇禁用;使用过程中皮肤出现发痒、发热及潮红时,就停用。 【临床试验】本品于2000年及2005年经国家食品药品监督管理局批准进行过共 453例临床试验。 【药理毒理】A1对热板法致痛的小鼠有明显的镇痛作用,对二甲苯致炎的小鼠耳 廓炎肿胀及蛋清所致大鼠足跖炎症肿胀均有明显抑制作用。通过对大白鼠的完整 及破损皮肤的急性毒性试验、长期毒性试验、刺激性试验及过敏性试验、均未见 毒副反应及过敏反应。 【贮藏】密封,置阴凉处(不超过20℃)。 【有效期】36个月。 【执行标准】《中国药典》2010年版一部 【批准文号】国药准字ZXX。 4.2. A2 【药品名称】

共用生产线风险分析

共用生产线风险分析 一、概述 我公司生产剂型为颗粒剂、硬胶囊剂,共有在线品种XXX、XXX、XXXX等几个品种。为完善公司生产质量管理体系,提高药品生产质量管理水平,预防和控制质量事故的发生,促进企业的健康发展,现结合公司质量风险管理方案要求,对共用生产线进行风险评估。 二、评估目的 为规范共用生产线的管理,提高药品生产管理水平,预防和控制质量事故的发生,结合GMP(2010修订)版及公司质量风险管理,根据本公司本年度制订质量风险管理方案,对共用生产管理全过程进行质量风险评估;并由此制定确实有效的且经过确认或验证的风险控制措施,从而避免/降低公用生产线可能存在的缺陷项给产品质量、生产环境、人员健康公共安全等带来的风险隐患。 三、生产过程中风险评估点 我们根据各产品特性、工艺流程和预定用途,通过厂房设施设备、软件管理体系、员工技能等几个方面进行综合评估可能给产品质量带来潜在的风险,影响到产品质量,结合生产管理的经验以及管理制度,对共用生产线进行分析。 共线品种情况: 品种共线范围:

由共线品种特性可知: 1. 我公司共线生产的3个品种均不是特殊性质的药品;如高致敏性药品(如青霉素类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品)或β-内酰胺结构类药品、性激素类避孕药品,或某些激素类、细胞毒性类、高活性化学药品;无需独立厂房、空调或设备的要求; 2. 共线的3个品种均为中药品种,处方不涉及毒性中药饮片的使用,涉及到的所有中药饮品之间均不存在“十八反”、“十九畏”等配伍禁忌; 3. 共线的3个品种不存在“注意事项”、“药物相互作用”方面的明确冲突。 4. 风险主要来源于产品随工艺流转的过程中受到厂房设施设备、软件管理体系、员工技能等影响。 公用生产线可能对产品质量造成风险的原因: 污染与交叉污染 共用厂房、设施、设备 软件体系不恰当 员工技能不达标 共用设备

新版GMP口服固体制剂多品种共线生产风险评估报告

编号: 固体制剂车间多品种共线生产 风险评估报告 起草部门及职务责任人签名起草日期审核部门及职务责任人签名审核日期 批准人责任人签名批准日期 ******药业股份有限公司

一、概述 公司生产的口服固体制剂品种有***品种共****个规格,配备了先进的符合最新GMP要求的生产设备,配套了完善的GMP文件软件系统,对生产线的各个关键操作环节进行同步监控。 相关品种明细如下: 品名活性成份 水中溶解 度品名活性成份 水中溶解 度 依诺沙星片依诺沙星不溶盐酸吡硫醇片盐酸吡硫醇溶解维生素C片维生素C 溶解谷维素片谷维素不溶盐酸左氧氟沙星片盐酸左氧氟沙星溶解盐酸伐昔洛韦片盐酸伐昔洛韦溶解泛昔洛韦片泛昔洛韦溶解红霉素肠溶片红霉素不溶甲硫氨酸片甲硫氨酸溶解氟罗沙星片氟罗沙星不溶二氟尼柳分散片二氟尼柳不溶辛伐他汀片辛伐他汀不溶卡托普利片卡托普利溶解兰索拉唑片兰索拉唑不溶吡哌酸片吡哌酸不溶西咪替丁片西咪替丁溶解硝酸咪康唑阴道泡腾片硝酸咪康唑不溶萘普生片萘普生不溶复方磺胺甲噁唑片 磺胺甲噁唑 甲氧苄啶 不溶维生素B1片维生素B1溶解洛索洛芬钠分散片洛索洛芬钠溶解维生素B6片维生素B6溶解醋酸泼尼松片醋酸泼尼松不溶盐酸氨溴索片盐酸氨溴索溶解洛伐他汀片洛伐他汀不溶吡拉西坦片吡拉西坦溶解克霉唑阴道泡腾片克霉唑不溶安乃近片安乃近溶解泮托拉唑钠肠溶片泮托拉唑钠溶解阿昔洛韦片阿昔洛韦不溶盐酸索他洛尔片盐酸索他洛尔溶解巴洛沙星片巴洛沙星不溶具体的设备明细如下: 序号设备名称型号规格材质设备编号生产厂家 1 粉碎机不锈钢 2 振动粉筛机不锈钢 3 摇摆式颗粒 机 不锈钢

4 高速混合制 粒机 不锈钢 5 三维运动混 合机 不锈钢 6 旋转式压片 机 不锈钢 7 高效包衣锅不锈钢 8 铝塑包装机不锈钢 9 不锈钢 共线生产的全部品种规格均为普通药品,彼此间不存在相互反应或配伍禁忌; 共线车间具备了防止污染和交叉污染的措施,包括有完善的防止差错、防止污染和交叉污染的软件体系; 生产操作人员和管理人员都具备相应的技术经验和技能,经过培训合格上岗。 二、风险评估标准 风险系数分水平定义 严重性(S)10 严重 影响 直接影响产品质量,此风险导致产品不能使用,直接违反GMP 原则,危害人体健康。 7 高 直接影响产品质量要素或工艺与质量数据的可靠性、完整性或 可跟踪性。 5 中等 影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟 踪性。此风险可导致产品召回或退回,未能符合一些GMP原则, 可能引起检查或审计中产生偏差。 3 低 尽管不存在对产品或数据的相关影响,但仍间接影响产品质量 要素或工艺与质量数据的可靠性、完整性或可跟踪性。此风险 可能造成资源的极度浪费或对企业形象产生较坏影响。 1 没影响 尽管此类风险不对产品或数据产生最终影响,但对产品质量要 素或工艺与质量数据的可靠性、完整性或可跟踪性仍产生较小 影响 可能性(P)10 基本 确定 基本确定,每次均会发生。 7 极高必然的问题,几乎每次都发生。 5 高反复出现的问题,通常会发生。 3 中偶尔出现的问题,有时会发生。 1 低不太可能出现的问题,或很少发生。 检测度(D)5 不可能不可能检测到。 4 极低问题总是检测不到,没有可行的检测手段,可认为是无法检测到3 低问题有时能被检测到,但是更倾向于检测不到。 2 中出了问题有方向能检测到,发生的时候很有可能检测到。

油品车间风险评估报告

油品车间风险评估报告 Corporation standardization office #QS8QHH-HHGX8Q8-GNHHJ8

XX石化公司炼油业务 风险评估报告 单位:油品车间 编制: 审核: 2009年12月1日—2009年12月4日

目录 (二)生产设备和设施的危险性 (17) (三)油品车间危险物质的重大危险源辨识 一.油品车间业务情况 1.1 油品车间简介 油品车间担负着XX石化公司与XX管输末站原油的接收,汽车、火车原油的卸车,原油加温、脱水、储存和付装置任务;收付、储存和输转各种原料油、半成品汽油、柴油,按要求对半成品汽油、柴油进行加剂调和,并负责成品汽油(90#、93#、97#)、柴油(0#、-10#、-20#)、石脑油、4#燃料油、油浆、液化气、丙烷等十几种油气产品的储存和发售工作,负责XX石化公司炼油业务部各类油品的计量交接工作。 油品车间共分三大生产区域,11个岗位:即油罐区、液化气及瓦斯系统、装卸油台区。油罐区由原油罐区、重油罐区、成品罐区、中间罐区、二成品罐区5个岗位组成;液化气系统包括液化气罐区和装瓶站2个岗位,瓦斯系统包括气柜和火炬2个岗位;装卸油台区包括汽槽、原卸、柴油台和轻油台4个岗位。 1.2车间的基本情况见表1.2-1。 表1.2-1 车间基本情况表

投产以来的工艺技改技措情况见表1.2-2。 表1.2-2 工艺技改技措表 1. 3工艺流程简介 1)原油流程 从XX站管输来的原油经XX末站进入原油罐区;汽车原油在原卸经1#、2#、3#下卸地槽卸入高位罐区,再转入原油罐区;火车原油经原卸厂3、厂4两道栈台38个下卸鹤位卸入原油罐区G-1、G-2零位罐,再转入原油罐区。原油在原油储罐内沉降、加温、脱水,含水合格后经原油泵房由付装置原油泵输送给常压装置。

固体制剂车间多品种共线生产风险评估报告

固体制剂车间多品种共线生产风险评估报告

编号:FX-SC-2015-002 固体制剂车间多品种共线生产 风险评估报告 起草部门及职务责任人签名起草日期 审核部门及职务责任人签名审核日期批准人责任人签名批准日期 吉林九鑫制药股份有限公司 二零一五年五月

固体制剂车间多品种共线生产风险评估报告 目录 1 概述 1.1相关品种明细 1.2具体的设备明细 2 风险评估标准 3 找出评估风险点 4 对提出的风险点进行评估 4.1原料性质风险评估 4.2设备清洁风险评估 5 结论

1 概述 公司生产的口服固体制剂品种有39个品种, 39个批准文号,其中片剂品种2个,胶囊剂品种3个,颗粒剂品种2个,水丸、水蜜丸、浓缩丸剂品种5个,大蜜丸剂品种27个。常年生产的品种4个。公司配备了先进的符合2010版GMP 要求的生产设备,配套了完善的GMP 文件软件系统,对生产线的各个关键操作环节进行同步监控。 1.1相关品种明细如下: 剂型 品种名称 丸剂 大蜜丸 偏瘫复原丸、补中益气丸、大山楂丸、二十七味定坤丸(定坤丸)、附子理中丸、舒肝丸、太极丸、天王补心丸、小活络 丸、杞菊地黄丸、大活络丸、回天再造丸、琥珀安神丸、八珍益母丸、桂附地 黄丸、参桂再造丸、通宣理肺丸、艾附暖宫丸、橘红丸、牛黄上清丸、利膈丸、 紫蔻丸、朱砂安神丸、百合固金丸、十 全大补丸、人参归脾丸、六味地黄丸、 水丸、 水蜜丸、浓 缩丸 清热暗疮丸、六味地黄丸、更年宁、人 参再造丸、银翘解毒丸 胶囊剂 胃乐新胶囊、乙肝扶正胶囊、速感宁胶 囊 片剂 咽炎片、消积健儿片 颗粒剂 益肾灵、通脉颗粒 1.2具体的设备明细如下: 序号 设备名称 型号规格 设备编号 生产厂家 1 高效强力性竖式混合机 SGTJ-046 黑龙江省迪尔 制药机械有限公司 2 不锈钢粉碎机 FS-320 SGTJ-013 丹东市制药机械有限公司

车间厂房设施风险评估报告

【最新资料,WORD文档,可编辑修改】 一、风险评估小组组成 报告起草部门责任人签名报告日期 质量保证部QA 审核部门责任人签名报告日期 冻干车间 设备工程部 质量保证部主任 批准人责任人签名报告日期质量部经理 二.风险评估小组的职责 1.起草部门 1.1负责风险评估工作安排 1.2负责风险评估报告的实施 2.审核部门 2.1负责收集设备评估参数 2.2负责设备评估参数的审核 2.3负责生产工艺参数评估审核 3.批准人 负责风险评估总计划 三.概述 新建车间包括:冻干车间、粉针车间、头孢粉针车间、抗肿瘤冻干车间、水针车间和抗肿瘤水针车间。 新建车间位于生产区中部,位于现有车间的后面。车间北部为物流通道通道为混凝土硬路面。

新建生产厂房为四层(局部)框架结构,冻干生产车间位于一层,粉针车间位于二层左,头孢粉针车间位于二层右,水针车间位于三层左,抗肿瘤水针车间位于三层中,抗肿瘤冻干车间位于三层右,建筑抗震设防烈度为7度。 冻干车间总建筑面积为1668m2,空气净化总面积为513 m2,其中D级洁净区面积为120m2,C级洁净区面积为162 m2,无菌B级洁净区面积为231m2,洁净区气流组织为紊流。 头孢车间总建筑面积为 m2,空气净化总面积为465m2,其中D级洁净区面积为20m2,C级洁净区面积为280 m2,无菌B级洁净区面积为165m2,洁净区气流组织为紊流。 抗肿瘤头孢车间总建筑面积为1668m2,空气净化总面积为513 m2,其中D 级洁净区面积为120m2,C级洁净区面积为162 m2,无菌B级洁净区面积为231m2,局部A级洁净区面积为18m2,洁净区气流组织为紊流。 水针车间总建筑面积为1668m2,空气净化总面积为323 m2,其中D级洁净区面积为175m2,C级洁净区面积为148 m2,洁净区气流组织为紊流。 抗肿瘤水针车间总建筑面积为1668m2,空气净化总面积为250 m2,其中D 级洁净区面积为95m2,C级洁净区面积为145 m2,洁净区气流组织为紊流。 抗肿瘤冻干车间总建筑面积为1668m2,空气净化总面积为355 m2,其中D 级洁净区面积为10m2,C级洁净区面积为205 m2,无菌B级洁净区面积为 140m2,洁净区气流组织为紊流。 空调系统由B级、C级和D级三个空调系统组成,是按照GMP要求设计、制造、安装的。三个系统机组集中安装在空调机房,机组设有蒸汽加热、加湿,冷冻水表冷及除湿,能够调节洁净房间的温湿度,B万级空调区设计风量25000m3/小时,该系统覆盖11个房间,C级空调区设计风量15000m3/小时,该系统覆盖16房间,D级空调区设计风量15000 m3/小时,该系统覆盖11个房间。 送风口类型 S1—500m3/h设计风量风口面积320×320mm2 S2—1000m3/h设计风量风口面积484×484mm2 S3—1500m3/h设计风量风口面积630×630mm2 S4—1500m3/h设计风量风口面积1175×580mm2

多品种共线生产风险评估报告

新建口服固体制剂车间多品种共线生产风险评估报告一、共线生产的全部品种情况 公司生产的口服固体制剂品种有十维铁咀嚼片、氯雷他定片、银黄颗粒、氯雷他定颗粒、独一味颗粒、银黄胶囊、复方庆大霉素普鲁卡因胶囊、氟康唑胶囊8品种共9个规格。 我公司配备了先进的符合最新GMP要求的生产设备,配套了完善的GMP文件软件系统,对生产线的各个关键操作环节进行同步监控。产品工艺简单、性质稳定、不易变质,贮藏条件为常温,有效期为24个月。 各品种情况简介如下: 十维铁咀嚼片:用于4岁以上儿童、成人及老年人铁元素及维生素的补充。口服,一日1片。密封,常温下阴暗处贮存。 氯雷他定片:用于缓解过敏性鼻炎有关的症状,如喷嚏、流涕、鼻痒、鼻塞以及眼部痒及烧灼感。口服药物后,鼻和眼部症状及体征得以迅速缓解。亦适用

于缓解慢性荨麻疹、瘙痒性皮肤病及其他过敏性皮肤病的症状及体征。口服。成人及12岁以上儿童:一日1次,一次1片(10毫克)。2-12岁儿童:体重>30公斤:一日1次,一次1片(10毫克)。体重≤30公斤:一日1次,一次半片(5毫克)。避开直射阳光,保管于阴凉干燥处。 银黄颗粒、银黄胶囊:消炎、清热、解毒。用于急慢性扁桃体炎、急慢性咽喉炎、上呼吸道感染。开水服,一次1-2袋,一日2次。密封保存。 独一味颗粒:活血止痛,化淤止血,用于多种外科手术手术后的 刀口疼痛,出血,外伤骨折,筋骨扭伤,风湿痹痛以及崩漏,痛经,牙龈肿痛,出血等。开水冲服,一次1袋,一日3次,7日为一疗程,或必要时服。密封。贮存。 复方庆大霉素普鲁卡因胶囊:消炎、止痛、促进胃黏膜修复,主要用于慢性、浅表性胃炎,用于其他胃炎口服。一日3次,一次2粒,饭前温开水吞服或遵医嘱,疗程不得过2周。密封,在干燥处保存。 氟康唑胶囊:本品主要用于以下适应症中病情较重的患者: 1.念珠菌病:用于治疗口咽部和食道念珠菌感染;播散性念珠菌病,包括腹膜炎、肺炎、尿路感染等;念珠菌外阴阴道炎。尚可用于骨髓移植患者接受细胞毒类药物或放射治疗时,预防念珠菌感染的发生。 2.隐球菌病:用于治疗脑膜以外的新型隐球菌病;治疗隐球菌脑膜炎时,本品可作为两性霉素B联合氟胞嘧啶初治后的维持治疗药物。 3.球孢子菌病。 4.用于接受化疗、放疗和免疫抑制治疗患者的预防治疗。 5.本品亦可替代伊曲康唑用于芽生菌病和组织胞浆菌病的治疗。密封,在干燥处保存。 氯雷他定颗粒:用于缓解过敏性鼻炎的鼻部或非鼻部症状,如喷嚏、流涕、鼻痒、眼痒及眼部灼烧感等。亦适用于减轻慢性荨麻疹及其它过敏性皮肤病的症状及体征。口服,成人及大于12岁的儿童每天1次,每次10mg。2-12岁儿童:体重﹥30kg,每次10mg,每天1次;体重≤30kg,每次5mg,每天1次。密封,阴凉(不超过20度)干燥处保存。 二、各品种可以共线生产的理由: 1.共线生产的全部9个品种规格均不是特殊性质的药品,如高致敏性药品(如青霉素类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品)或β-内酰胺结构类药品、性激素类避孕药品,或某些激素类、细胞毒性类、高活性化学药品; 2.共线车间具备了防止污染和交叉污染的措施,包括: 2.1厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要

安全生产风险评估报告

安全生产风险评估报告 1 企业基本情况 1.1 企业概况 XX有限公司成立于2013年10月,公司位于XX园区9号,占地面积100亩,于2014年7月开工建设,2015年12月竣工并投入生产,2017年4月通过竣工验收。公司主要从事各类ST钢排钉,直排钉,特种钢钉等系列产品的研发与生产。现已形成1.5万吨/年ST钢排钉,直排钉,特种钢钉的生产能力。 ⑴企业名称:XX有限公司 ⑵法定代表人:XX ⑶生产地址:XX园区9号 ⑷行业类别:机械制造 ⑸组织机构代码:078892619 ⑹企业规模:小型企业 ⑺产品方案:ST钢排钉,直排钉,特种钢钉 ⑻设计能力:1.5万吨/年 ⑼劳动定员:180人 1.2 主要建设内容 项目建设内容为生产车间、办公楼、库房和污水处理站。其中,生产车间包括制钉车间、抛光车间、热处理车间、表面处理车间;库房包括原材料和成品库房。项目建设内容详见表1-1。 表1-1 项目建设内容组成表

1.3 项目周边环境关系 项目位于XX经济开发区中部,建设用地占地约120亩。本项目厂址北侧紧邻XX食品厂,北侧500m处为XX堰水库;西北侧70m处为XX有限公司,西侧一路之隔为原XX有限公司;南侧110m处为原XX发电项目;东侧紧靠山坡高差50m。项目距西北侧园区安置小区约560m;南面1.8km处为XX。项目地理位置图见附图1,项目外环境关系见附图2。 表1-2 项目外环境关系及主要环境保护目标表

1.4 项目总平面布置 厂区整体呈三角形,其中污水处理站位于厂区西北侧,便于与园区污水管网的接入;生产区位于厂区中部,自北向南依次为热处理车间、包装车间、抛光车间、表面处理车间和制钉车间;产品库房和原材料库房位于厂区东侧,紧邻包装车间和制钉车间;办公区位于厂区南侧,靠近园区道路,方便人员出入。厂区分区明确,总图布置见附图3。 1.5 生产基本情况 1.5.1 主要原辅材料及能耗 主要原辅材料消耗情况详见下表1-3所示。 辅材料一览表

多产品共线风险评估参考模板

多产品共线风险评估参考模板 目录 1.概述2 2.评估目的2 3.评估范围2 4.人员和职责2 5.多产品共线评估的流程3 6.共线产品决策树4 7.共线产品基本信息5 8.产品共线的可能性分析6 9.厂房、设施和设备的适用性分析7 9.1.厂房适用性分析7 9.2.公用设施适用性分析7 9.3.设备适用性分析7 9.3.1.设备生产能力分析7 9.3.2.设备使用情况分析8 10.共线生产的风险评估9 10.1.危害分析9 10.2.来源分析9 10.3.原因分析9 10.4.风险控制措施分析10 11.追加风险控制措施汇总11

12.风险控制状态的维护11 13.评估结论11 14.相关文件和附件12 1. 概述 根据《药品生产质量管理规范》2010年修订第二章第十四条规定:“应当根据科学知识及经验对质量风险进行评估,以保证产品质量”;第四章第四十六条第(一)项规定:“应当综合考虑药品的特性、工艺和预定用途等因素,确定厂房、生产设施和设备多产品共用的可行性,并有相应评估报告”。本报告是对本公司XX 车间厂房、生产设施和设备多产品共用可行性所做的评估,评估内容包括厂房、生产设施和设备的适用性评估及多产品共线的风险评估。 2. 评估目的 通过风险评估,确保本公司XX车间厂房、生产设施和设备多产品共用是可行的,并根据风险评估的结果制定多产品共用可能存在的风险的控制措施。 3. 评估范围 适用于本公司XX车间生产的所有品种。

5. 多产品共线评估的流程

6. 共线产品决策树 7. 共线产品基本信息

8. 产品共线的可能性分析

油品车间风险评估报告

XX石化公司炼油业务 风险评估报告 单位:油品车间 编制: 审核: 2009年12月1日—2009年12月4日

目录 (二)生产设备和设施的危险性 (17) (三)油品车间危险物质的重大危险源辨识 一.油品车间业务情况 1.1 油品车间简介 油品车间担负着XX石化公司与XX管输末站原油的接收,汽车、火车原油的卸车,原油加温、脱水、储存和付装置任务;收付、储存和输转各种原料油、半成品汽油、柴油,按要求对半成品汽油、柴油进行加剂调和,并负责成品汽油(90#、93#、97#)、柴油(0#、-10#、-20#)、石脑油、4#燃料油、油浆、液化气、丙烷等十几种油气产品的储存和发售工作,负责XX石化公司炼油业务部各类油品的计量交接工作。 油品车间共分三大生产区域,11个岗位:即油罐区、液化气及瓦斯系统、装卸油台区。油罐区由原油罐区、重油罐区、成品罐区、中间罐区、二成品罐区5个岗位组成;液化气系统包括液化气罐区和装瓶站2个岗位,瓦斯系统包括气柜和火炬2个岗位;装卸油台区包括汽槽、原卸、柴油台和轻油台4个岗位。 1.2车间的基本情况见表1.2-1。 表1.2-1 车间基本情况表

投产以来的工艺技改技措情况见表1.2-2。 表1.2-2 工艺技改技措表 1. 3工艺流程简介 1)原油流程 从XX站管输来的原油经XX末站进入原油罐区;汽车原油在原卸经1#、2#、3#下卸地槽卸入高位罐区,再转入原油罐区;火车原油经原卸厂3、厂4两道栈台38个下卸鹤位卸入原油罐区G-1、G-2零位罐,再转入原油罐区。原油在原油储罐内沉降、加温、脱水,含水合格后经原油泵房由付装置原油泵输送给常压装置。 2)汽油流程 常压、重整、催化装置生产的半成品汽油经相应汽油输油线进入成

(完整版)安全生产风险评估报告

XX有限公司 安全生产风险评估报告 1 企业基本情况 1.1 企业概况 XX有限公司成立于2013年10月,公司位于XX园区9号,占地面积100亩,于2014年7月开工建设,2015年12月竣工并投入生产,2017年4月通过竣工验收。公司主要从事各类ST钢排钉,直排钉,特种钢钉等系列产品的研发与生产。现已形成1.5万吨/年ST钢排钉,直排钉,特种钢钉的生产能力。 ⑴企业名称:XX有限公司 ⑵法定代表人:XX ⑶生产地址:XX园区9号 ⑷行业类别:机械制造 ⑸组织机构代码:078892619 ⑹企业规模:小型企业 ⑺产品方案:ST钢排钉,直排钉,特种钢钉 ⑻设计能力:1.5万吨/年 ⑼劳动定员:180人 1.2 主要建设内容 项目建设内容为生产车间、办公楼、库房和污水处理站。其中,生产车间包括制钉车间、抛光车间、热处理车间、表面处理车间;库房包括原材料和成品库房。项目建设内容详见表1-1。

表1-1 项目建设内容组成表 1.3 项目周边环境关系 项目位于XX经济开发区中部,建设用地占地约120亩。本项目厂址北侧紧邻XX食品厂,北侧500m处为XX堰水库;西北侧70m处为XX有限公司,西侧一路之隔为原XX有限公司;南侧110m处为原XX发电项目;东侧紧靠山坡高差50m。项目距西北侧园区安置小区约560m;南面1.8km处为XX。项目地理位置图见附图1,项目外环境关系见附图2。

表1-2 项目外环境关系及主要环境保护目标表 1.4 项目总平面布置 厂区整体呈三角形,其中污水处理站位于厂区西北侧,便于与园区污水管网的接入;生产区位于厂区中部,自北向南依次为热处理车间、包装车间、抛光车间、表面处理车间和制钉车间;产品库房和原材料库房位于厂区东侧,紧邻包装车间和制钉车间;办公区位于厂区南侧,靠近园区道路,方便人员出入。厂区分区明确,总图布置见附图3。 1.5 生产基本情况 1.5.1 主要原辅材料及能耗 主要原辅材料消耗情况详见下表1-3所示。

饮片生产车间风险评估方案

生产车间风险评估方案 编号:QR12-0001 生产部评估人:日期: 设备部评估人:日期: 生产车间评估人:日期: 质量部评估人:日期: 验证小组评估人:日期: 批准人:日期: ****市****药业有限公司

生产车间风险评估方案 一、背景介绍 ****市****药业有限公司位于********号。占地面积**亩,建筑面积*****平方米。生产厂房严格按照中药饮片生产工艺流程设计,生产规模年产中药饮片*******吨,毒性饮片******吨。生产设备有滚筒式洗药机、可倾式蒸煮锅、可倾式夹层锅、切药机、转盘式切片机、离心式旋料式切片机、磨刀机、热风循环烘箱、隧道式烘房、旋转式筛药机、中药碰碎机、煅药机、炒药机等,能够满足中药饮片(含毒性饮片)的净制、切制、蒸制、炒制、炙制、煅制等加工。 二、风险评估 为确保新厂房和新购进设备对生产产品的质量产生影响,我们在设备安装前对可能存在的风险进行评估,确保对所有风险采取必要的措施使风险均可控制在可以接受的水平。根据本公司《质量风险管理规程》的规定,我们主要从厂房设施、设备、人员与软件、产品、毒性药材生产线几个方面进行评估(见附表)。 三、该方案经质量部确认并由相关部门人员签字生效将复印下发至相关部门。在整个过程各部门应严格按照公司各项管理规程和该方案中风险控制措施的要求执行。在每一项风险措施执行完毕应由项目负责人签字,并经QA确认。 四、本公司风险分析及评价解释: 4.1风险分析是对已经被识别的风险及其问题进行分析,进而确认将会

出现问题的可能性有多大,出现的问题是否能够及时地发现以及造成的结果。通过分析每个风险的严重性以及发生的可能性,对风险进行深入的描述,然后在风险评价中综合上述因素确认一个风险的等级。 ★风险由两方面因素构成: ——危害发生的可能性即多久危害会发生一次; ——危害产生的后果即危害的严重程度。 a)发生的可能性 危害发生的可能性分为5个级别: ?第1 级:稀少(发生频次小于每十年一次) ?第2 级:不太可能发生(发生频次为每十年一次) ?第3 级:可能发生(发生频次为每五年一次) ?第4 级:很可能发生(发生频次为每一年一次) ?第5 级:经常发生(几乎每次都可能发生) 根据上述级别的定义,确定待分析项目的危害发生频次所处的等级,等级数(1,2,3,4,5)即代表了量化的结果。 b)结果的危害程度 将结果的危害程度分为五个级别: ?第1 级:可忽略(对客户与法规不产生影响的;对环境的不良影响可以立即消除的;出现一批内局部返工或部分报废的现象) ?第2 级:微小(对患者无影响;接到法规部门的通告;在当地产生了一定程度的不良影响;整批损失;出现了一种产品的库存不足) ?第3 级:中等(发生时间的损失;一种产品单一市场收回;对环境造成

安全风险评估报告

本企业安全风险评估报告 一、评估目的 为保障全处生产经营任务的正常进行,根据国家有关法律、法规和企业的有关规定,我处组织了对全处危险作业环境和岗位进行风险评估,以此减少或 单位:工程科、预算科、项目一部、项目二部、材料科、新型建筑材料厂工作内容:建筑施工现场管理 一、工作内容及步骤 1、按照工程管理程序的要求或上级有关部门的安排。 2、深入工地现场进行现场变更,检查工程质量、进度,核实现场工作量。

3、隐蔽工程旁站监理、验收,分部、分项工程验收,竣工验收。 4、工地现场有关事项协调。 5、出发前按照安全规定着衣、头戴安全帽 二、危害(隐患)分析和削减措施 1、人的不安全因素: 2、施工作业区安全防护缺陷 (1)临时用电电线、开关等电器设施绝缘强度不够,线路架设与热源、火源、车辆及行人通道安全距离不足,电器设备未安装或为合理选用保险装置以及超负荷使用,易发生触电伤害事故。 (2)脚手架、吊架材料及架设为满足工程施工安全要求,施工用梯、栏、板不坚固、牢靠,尚未投入使用的危险作业区未加装临时防护装置等,易发生

高处坠落跌伤事故。 (3)施工人员未按规定传递或在高处堆放工具、物件,双层之间未加装防护隔板、罩棚、围栏或其他隔离措施,易发生工具、物件高处坠落砸伤事故。 (4)危险作业区无警示标志或禁行围栏,易发生高处坠落跌伤,工具、物件高处坠落砸伤及触电伤害事故。 物件, (2)冬季进入露天作业区易结冰,易发生平地摔伤事故伤害。 削减措施: (1)雨、雪、雾天气尽量减少出行工地现场。 (2)冬季或雨季(非雷雨天)进入露天作业区,应采取防滑措施,如撒沙子、锯末、炉灰等,以增大摩擦阻力。

制剂车间生产过程风险评估报告

制剂车间生产过程风险评 估报告 Last revision on 21 December 2020

GMP文件 目的: 对生产的全过程中所有可能出现的风险进行评估,确定各剂型重点控制的目标,核实和制定纠正和预防措施,对于高风险和中等风险的必须确定降低风险的措施,低风险加强生产过程控制,确保产品质量,降低风险发生的可能性,提高可检测性(可检测性),将风险控制在可接受水平。 将风险评估的结果应用于指导工艺规程、车间管理与操作规程的修订与工艺验证。 范围:制剂车间生产全过程。 责任:制剂车间工艺员负责风险信息收集,质量部负责审核、批准。 内容: 1 概述 我公司生产销售批准的中西药产品62个,常年生产品种21个,常年生产的品种主要有:***片等。公司对制剂一车间、制剂二车间、提取车间的厂房、生产设施和设备多产品共用可行性进行了风险评估并采取了措施,已将交叉污染的风险降低为可接受水平。 针对公司实际的生产情况,对制剂车间生产的全过程进行了分析,对每一工艺过程中可能会发生的影响产品质量的步骤进行风险分析、评价和风险控制,确定优先控制的目标和实行的措施,降低风险发生的可能性,提高可检测性,将风险控制在可接受水平。 2 风险管理分析方法 失败模式效果分析法(FMEA) 3 职责 风险评估小组: 组长:负责风险管理的协调与风险评估文件的撰写。 组员:负责收集和组织风险信息,提出风险项目,分析、评估风险项目,并提出降低风

4 依据 《药品生产质量管理规范》(2010年修订) 《药品GMP指南》 5 风险评估 FMEA排列标准和失败得分如下: 风险指数的确定: 对风险出现的可能性、严重性和可检测性根据上表分别进行打分,确定风险指数RPN=出现的可能性×严重性×可检测性 风险级别:

多产品共线生产质量风险评估

多产品共线生产质量风险评估 1.前言我公司固体制剂生产车间,根据国家药品生产质量管理规范(2010版)及可生产品 种特性、工艺流程及相应法律制度级别要求,对厂房、生产设施盒设备进行了合理设计选型和布局,设计多品种多规格共线生产,依据2010版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。 2.风险评估的目的 2.1评估厂房、生产设施和设备多产品共用的可行性。 2.2提出降低预防污染与交叉污染措施设施过程中可能发生质量风险的措施。 2.3根据风险评估的结果确定验证活动的范围和深度。 3.范围 4.评估流程 4.1列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施; 4.2对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FEMA技术(失 效模式与影响分析); 4.3提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深 度。 5.风险分级 6.共线产品信息 序号药品名称剂型规格备注 7.共线的可行性 7.1共线生产的全部个品种规格均不是特殊性质的药品,如高致敏性药品(如青霉素 类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品)或(β-内酰胺结构类药品、性激素类避孕药品,或某些激素类、细胞类毒素、高活性化学药品); 7.2共线车间具备了防止污染和交叉污染的措施,包括: 7.2.1车间各生产工序在生产结束、更换品种、规格或批号前,应彻底清理及检查生产场 所,每次设备检修或房间清场失效后也应清场,操作间内无前次产品的遗留物,设备无油垢。 7.2.2顶面、地面、回风口、水池、地漏、操作台、容器架,洁具架。消防栓外表,中间 控制所用仪器仪表等无积灰。 7.2.3使用的工具、容器、衡器清洁无异物,无前次产品的遗留物。 7.2.4包装工序换品种、规格或批号前,多余的标签、说明书及包装材料等应全部按规定 处理。 7.2.5室内不得存放与生产无关的杂物,各工序的生产废弃物按规定处理好,并整理好生 产记录。 7.2.6更换品种时应彻底清洗设备、工具、顶棚、墙壁、门窗及地面等。 7.2.7凡清场合格的房间,门应常闭,人员不得随意进入。

车间安全风险评估报告

车间2015年安全风险评估报告 1.编制依据 1.1相关标准 1)G BT/T 13861 生产过程危险和有害因素分类与代码 2)A Q/T 9006-20101 企业安全生产标准化基本规范; 3)G B 18218-2009 危险化学品重大危险源辨识 4)Y C/T 384.1.2.3-2011烟草企业安全生产标准化规范标准 5)G B 6441-86 企业职工伤亡事故分类标准 6)其他安全标准 1.2设备的有关资料 1)使用说明书 2)设备使用情况、维修记录、顾客投诉、意外事故记录等 3)其他资料 2.目的和适用范围 本文是对车间各工段主要设备进行风险管理的报告,报告中对自查到的可能危害以及每一个危害产生的原因进行了判定。对于每种危害可能产生损害的严重度和危害的发生概率进行了估计。在某一风险水平不可接受时,采取了降低风险的控制措施。 3.安全风险自查分析 车间主要设备有:配电、锅炉、制冷、空压、真空、除尘及载货电梯等。持有特种设备操作资格证的员工有7x人,其中有5x人持有两种或两种以上资格证;车间设备管理人员中有4人持有特种设备管理资格证,车间领导、安全管理员、技术员及班组长共11人持有安全管理员资格证。形成了一支由特种设备管理人员、安全管理人员、特种设备维修及操作人员组成的评估小组。 评估小组人员组成: 评估小组从动力锅炉、配电、制冷空压、真空除尘、污水及电梯等主要设备系统中可能导致事故的致险因子进行分析、致险因子分析应采用系统安全工程的方法,通过评估小组讨论的形式实施,并采用分工段开展分析。 3.1锅炉工段安全风险自评 4.表1:锅炉工段主要作业活动与典型事故类型对照表

固体制剂车间多品种共线生产风险评估报告

编号:FX-SC-2015-002 固体制剂车间多品种共线生产 风险评估报告 吉林九鑫制药股份有限公司 二零一五年五月

固体制剂车间多品种共线生产风险评估报告 目录 1 概述 1.1相关品种明细 1.2具体的设备明细 2 风险评估标准 3 找出评估风险点 4 对提出的风险点进行评估 4.1原料性质风险评估 4.2设备清洁风险评估 5 结论

1概述 公司生产的口服固体制剂品种有39个品种, 39个批准文号,其中片剂品种2个,胶囊剂品种3个,颗粒剂品种2个,水丸、水蜜丸、浓缩丸剂品种5个,大蜜丸剂品种27个。常年生产的品种4个。公司配备了先进的符合2010版GMP要求的生产设备,配套了完善的GMP 文件软件系统,对生产线的各个关键操作环节进行同步监控。 共线生产的全部品种规格均为普通药品,彼此间不存在相互反应或配伍禁忌; 共线车间具备了防止污染和交叉污染的措施,包括有完善的防止差错、防止污染和交叉污染的软件体系; 生产操作人员和管理人员都具备相应的技术经验和技能,经过培训合格上岗。 2 风险评估标准

总风险评估系数(RPN) RPN(定量分级值)计算,将各不同因素相乘:严重程度、可能性及可检测性, 可获得风险系数(RPN = S*P*D) 高风险水平:RPN> 16 或严重程度= 4 由严重程度为4 导致的高风险水平,必须将其降低至RPN最大= 8。中等风险水平:16 ≥ RPN ≥ 8 低风险水平:RPN ≤ 7 S---严重程度 1-10,数字越大,严重度级别越高; P---可能性 1-10 数字越大,越容易发生;

D—可检测性 1-10 数字越大,越容易探测; RPN分值越高,风险系数越大。RPN的高低并不是唯一判断FMEA的风险大小、实施相应对策的评价标准。需要综合考虑S、P、D的先后顺序,以及对此三种影响着风险大小的理解与评估。 RPN:总风险=S×P×D 3 找出评估风险点 通过人、机、料、法、环几个方面进行排查: 4 对提出的风险点进行评估

相关文档

- 著名药厂的提取车间风险评估分析

- 著名药厂的提取车间风险评估分析

- 中药的提取车间过滤除杂方式地风险评估(1)

- 生产车间风险评估

- 车间安全风险评估报告

- 突发环境事件风险评估

- 中药提取车间生产设备风险评估报告DOC

- 中药前处理提取车间空气净化系统风险评估报告2

- 风险评估报告.

- 生产车间安全风险评估报告(验厂用)

- 著名药厂的提取车间风险评估分析

- 提取车间风险评估分析

- 比较详尽的药厂提取车间风险评估分析

- 中药提取车间过滤除杂方式的风险评估

- 车间安全风险评估报告

- 比较详尽的药厂提取车间风险评估分析

- 提取车间风险评估分析

- 生产设备风险评估方案报告

- 比较详尽的药厂提取车间风险评估分析

- 共线生产风险评估实施报告

最新文档

- 教师师德学习计划七篇

- 师德师风建设学习计划及目标(精选10篇)

- 教师师德师风学习计划(5篇)

- 师德师风的学习计划(10篇)

- 教师师德师风学习计划3篇

- 2023师德师风建设学习计划及目标(精选10篇)

- 教师师德师风学习计划8篇

- 个人师德师风学习建设计划7篇

- 教师个人师德建设计划(5篇)

- 师德师风学习计划5篇

- 教师师德师风学习工作计划【10篇】

- 教师师德学习计划8篇

- 师德师风培养学习计划(10篇)

- 学校教师师德学习计划(20篇)

- 个人师德学习计划六篇

- 新学期师德师风建设工作计划5篇

- 外研版高中英语必修一到选修八单词汇总表带音标

- 外研社高中英语选修第七册第三单元知识点培训资料

- (完整)高中英语选修7单词表

- 外研社版高中英语选修七词汇表(默写版)