接触电阻测试研究

接触电阻测试研究

摘要:本文介绍了接触电阻的定义、测试方法;另列举各类接插件和开关产品的接触电阻测试方法及要求,并对如何降低电气线路的接触电阻进行了阐述。

关键词: 接触电阻接插件开关

Abstract:The definition and methods of contact resistance on electrical contact materials was analysis in this paper. This article introduces the different contact resistance tests about

electrical connectors and switches in detail. The methods which can be used to avoid

electrical contact materials invalidation were summarized.

Key words:Contact resistance Electrical connectors Switches

1 接触电阻定义

人们通常希望电器接点在接触部位对电路的阻碍作用为零, 即接触电阻为零。然而大量实验表明, 电器接触部位的电阻或多或少地存在, 对电路的影响无法忽略。因此,研究电器的接触电阻,以减少对电路的影响变得非常重要。为方便起见, 首先定义触点的一些概念。

1)电器触点:继电器、交流接触器、开关、电机整流子,滑环均为电器接点的范畴。

2)接触电阻:两个接触元件在接触部位产生的电阻,例如接插件。

此两类电阻都可用仪器测得。接触元件的工作可靠与否, 本质上就在于其接触部位的电阻稳定与否。在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到5-10微米的凸起部分。会看到插合的一对接触件的接触,并不整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。部分约占实际接触面积的5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。

综上所述,真正接触电阻应由以下几部分组成;

1) 集中电阻(收缩电阻)

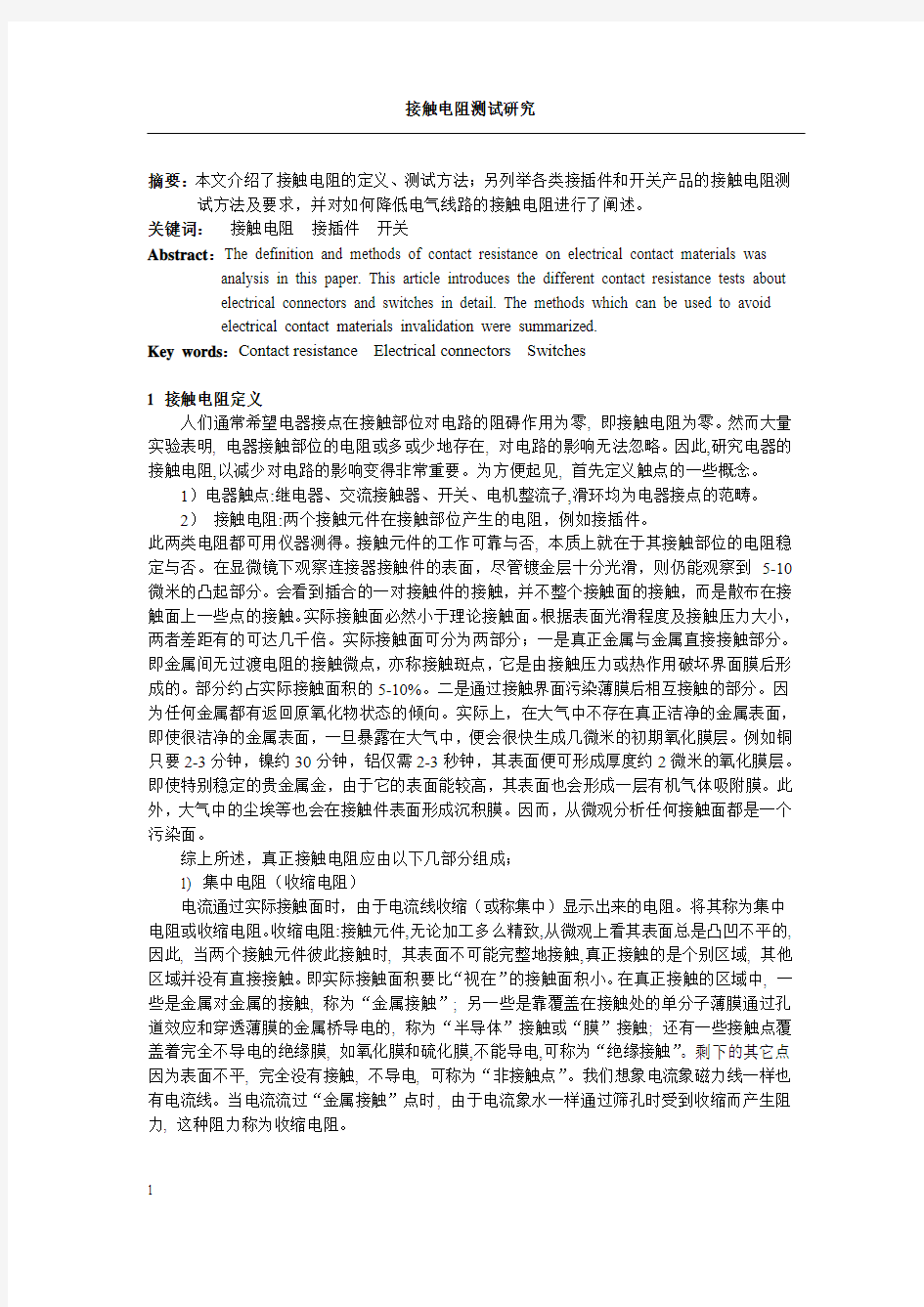

电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。收缩电阻:接触元件,无论加工多么精致,从微观上看其表面总是凸凹不平的, 因此, 当两个接触元件彼此接触时, 其表面不可能完整地接触,真正接触的是个别区域, 其他区域并没有直接接触。即实际接触面积要比“视在”的接触面积小。在真正接触的区域中, 一些是金属对金属的接触, 称为“金属接触”; 另一些是靠覆盖在接触处的单分子薄膜通过孔道效应和穿透薄膜的金属桥导电的, 称为“半导体”接触或“膜”接触; 还有一些接触点覆盖着完全不导电的绝缘膜, 如氧化膜和硫化膜,不能导电,可称为“绝缘接触”。剩下的其它点因为表面不平, 完全没有接触, 不导电, 可称为“非接触点”。我们想象电流象磁力线一样也有电流线。当电流流过“金属接触”点时, 由于电流象水一样通过筛孔时受到收缩而产生阻力, 这种阻力称为收缩电阻。

图1 导体接触处实际导电截面积骤减而产生收缩电阻

导体接触处实际导电截面积骤减而产生收缩电阻,见图1。一定长度的导线的电阻大小取决于其长度和截面积,即 R=KL/S 式中:K为导线的电阻率,其值由金属的材料决定;L 为导线的长度;S为导线的截面积。当截面积S骤减时,电阻率K和长度L不变,则电阻会骤然增大,必然造成连接部位发热增加,乃至产生危险温度,构成引燃火源。如果连接部位松动,则可能出现放电打火现象,如继电器或接触器的触点或触头在打开或闭合时,经常产生电火花或电弧,也成为产生电火灾的隐患。

2) 膜层电阻

膜电阻:接触元件表面因污染、化学腐蚀等原因而形成的一层导电性很差的物质(包含尘埃膜、吸附膜、无机膜、有机膜等) , 由此而形成的接触电阻称为膜电阻。膜电阻和收缩电阻形成了接触元件之间的接触电阻。当接触压力很小时,有些膜电阻很大,这时的接触电阻主要取决于膜电阻。而接触压力很大时, 各种薄膜因破裂而大大降低了电阻, 这时起主要作用的是收缩电阻。膜电阻的大小与膜的种类有关,不同的无机膜,其膜电阻也不同。此外, 膜电阻的大小还与膜的厚度有关,膜越厚,电阻越大。

3) 导体电阻

实际测量电连接器接触件的接触电阻时,都是在接点引出端进行的,故实际测得的接触电阻还包含接触表面以外接触件和引出导线本身的导体电阻。导体电阻主要取决于金属材料本身的导电性能,它与周围环境温度的关系可用温度系数来表征。

为便于区分,将集中电阻加上膜层电阻称为真实接触电阻。而将实际测得包含有导体电阻的称为总接触电阻。

在实际测量接触电阻时,常使用按开尔文电桥四端子法原理设计的接触电阻测试仪(毫欧计),其专用夹具夹在被测接触件端接部位两端,故实际测量的总接触电阻R由以下三部分组成,可由下式表示:

R= RC + Rf + Rp,式中:RC—集中电阻;Rf—膜层电阻;Rp—导体电阻。

接触电阻检验目的是确定电流流经接触件的接触表面的电触点时产生的电阻。如果有大电流通过高阻触点时,就可能产生过分的能量消耗,并使触点产生危险的过热现象。在很多应用中要求接触电阻低且稳定,以使触点上的电压降不致影响电路状况的精度。

2 接触电阻的测量方法

测量接触电阻除用毫欧计外,也可用伏-安计法,安培-电位计法。在连接微弱信号电路中,设定的测试数条件对接触电阻检测结果有一定影响。因为接触表面会附有氧化层,油污或其他污染物,两接触件表面会产生膜层电阻。由于膜层为不良导体,随膜层厚度增加,接触电阻会迅速增大。膜层在高的接触压力下会机械击穿,或在高电压、大电流下会发生电击穿。

但对某些小型连接器设计的接触压力很小,工作电流电压仅为mA和mV级,膜层电阻不易被击穿,接触电阻增大可能影响电信号的传输。

在GB5095“电子设备用机电元件基本试验规程及测量方法”中的接触电阻测试方法之一,“接触电阻-毫伏法”规定,为防止接触件上膜层被击穿,测试回路交流或直流的开路峰值电压应不大于20mV,交流或直流的测试中电流应不大于100mA。

在GJB1217“电连接器试验方法”中规定有“低电平接触电阻”和“接触电阻”两种试验方法。其中低电平接触电阻试验方法基本内容与上述GB5095中的接触电阻-毫伏法相同。目的是评定接触件在加上不改变物理的接触表面或不改变可能存在的不导电氧化薄膜的电压和电流条件下的接触电阻特性。所加开路试验电压不超过20mV,试验电流应限制在100mA。在这一电平下的性能足以表现在低电平电激励下的接触界面的性能。而接触电阻试验方法目的是测量通过规定电流的一对插合接触件两端或接触件与测量规之间的电阻。通常采用这一试验方法施加的规定电流要比前一种试验方法大得多。如军标GJB101“小圆形快速分离耐环境电连接器总规范”中规定;测量时电流为1A,接触对串联后,测量每对接触对的电压降,取其平均值换算成接触电阻值。

接触电阻测量主要受接触件材料、正压力、表面状态、使用电压和电流、测试引线等因素影响。

1) 接触件材料

电连接器技术条件对不同材质制作的同规格插配接触件,规定了不同的接触电阻考核指标。如小圆形快速分离耐环境电连接器总规范GJB101-86规定,直径为1mm的插配接触件接触电阻,铜合金≤5mΩ,铁合金≤15mΩ。

热膨胀系数不同的两种金属导体连接部位的接触电阻:在实际生产中,电气线路经常采用的两种金属导线主要是铜和铝。由于铝的热胀系数比铜大36%,所以发热时使铜端子增大而本身受到挤压,冷却后不能完全复原。经过多次反复后,连接处逐渐松弛,连接部位接触电阻增大。如连接处出现微小缝隙,则空气进入将导致铝导体表面氧化,接触电阻大大增加。情况更加严重的是由于铜和铝的化学性质不同,当有水分进入铜和铝之间的缝隙时,将发生电解,使铝导体发生电化学腐蚀,导致接触状态急剧恶化,接触电阻急剧升高。

不同的金属相接触,会产生热电势,如果两边金属材料相同,就没有热电势的影响。有3 种方法可以消除热电势的影响:

1、交流阻抗测量法:图2 中采用交流电流源、交流电压表和交流电流表进行测量,读取电压、电流的有效值, 代入公式R X=U/I中,计算结果虽然是交流阻抗, 但是在频率较低的情况下,可近似为直流电阻。因为热电势是直流电压,不会影响交流电压的测量,所以交流测量方法可以消除热电势的影响。图2中,金属1与金属2有一个界面,电流源施加的电流通过该界面,用电流表测出通过界面的电流I,电压表测量面两边的电压U,则界面的接触电阻R X 为:R X=U/I。式中:U为电压表读出的界面两边的电压,I为电流表读出的通过界面的电流。

图2 接触电阻R X定义图(右图为等效电路)

2、正反两次测量法:使用直流测量仪器, 应该使电流源正反两个方向各测量一次,计算两次测量结果的平均值,可以消除热电势的影响。计算方法见下式。

3、零电流法:使用直流测量仪器,先将电流设置为零,记录电压表的读数U0 ,再将电流设置为I ,记录电压表读数U1 ,利用以下公式计算接触电阻R X,直流脉冲式微欧计,就是利用这种方法。

2) 正压力

接触件的正压力是指彼此接触的表面产生并垂直于接触表面的力。随正压力增加,接触微点数量及面积也逐渐增加,同时接触微点从弹性变形过渡到塑性变形。由于集中电阻逐渐减小,而使接触电阻降低。接触正压力主要取决于接触件的几何形状和材料性能。

3) 表面状态

接触件表面一是由于尘埃、松香、油污等在接点表面机械附着沉积形成的较松散的表膜,这层表膜由于带有微粒物质极易嵌藏在接触表面的微观凹坑处,使接触面积缩小,接触电阻增大,且极不稳定。二是由于物理吸附及化学吸附所形成的污染膜,对金属表面主要是化学吸附,它是在物理吸附后伴随电子迁移而产生的。故对一些高可靠性要求的产品,如航天用电连接器必须要有洁净的装配生产环境条件,完善的清洗工艺及必要的结构密封措施,使用单位必须要有良好的贮存和使用操作环境条件。

4) 使用电压、电流

使用电压达到一定阈值,会使接触件膜层被击穿,而使接触电阻迅速下降。但由于热效应加速了膜层附近区域的化学反应,对膜层有一定的修复作用。于是阻值呈现非线性。在阈值电压附近,电压降的微小波动会引起电流可能二十倍或几十倍范围内变化。使接触电阻发生很大变化,不了解这种非线性,就会在测试和使用接触件时产生错误。当电流超过一定值时,接触件界面微小点处通电后产生的焦耳热作用而使金属软化或熔化,会对集中电阻产生影响,随之降低接触电阻。图3、图4介绍了不同产品接触电阻测试中电压电流的选择。

图3 信号用插头、开关、继电器的接触电阻测量图

图4 大电流用插头、开关、继电器的接触电阻测量图

5)测试引线

一般推荐使用四线制测量。接触电阻一般比较小, 比如电源插销与插座的接触电阻一般小于10 mΩ。如何减小引线电阻的影响和测试电极接触电阻的影响是小电阻的测量的特殊问题。采用四线测量法能够有效地消除引线电阻和接触电阻的影响。如图5, 假设r1 , r2 , r3 , r4 , 分别代表电压表和电流回路的引线电阻和接触电阻, 因为电压表的输入阻抗很大, 通过电压表的电流几乎为0 ,所以A 、C 点等电位, B 、D 点等电位,电压表的读数能够反映A , B 点之间的电位差U ,而r1 , r2不影响电压测量;串联电路的各个点电流相等, A , B 两点不产生分流,所以电流表的读数I 正是通过被测电阻Rx的电流,而r3 , r4 不影响电流测量。所以, U 和I 的比值,就是定义在A , B 两点之间的电阻值。r1 , r2 , r3 , r4 , 和A , B 两点之外的引线均不影响测量结果。在计量标准器具中,中低值标准电阻无一例外地采用了四端钮结构, 就是利用了这个原理。在测量接触电阻时,必须采用四线法测量,还要注意电流测量端IH , IL 应跨在电压测量端PH , PL 之外。

图5 四线法消除引线对接触电阻的影响图

3 接插件接触电阻测试方法及要求

3.1 VW75173插接器接触电阻测试方法及要求:

接插件的电压降分为两部分:可分离部分的电压降,皱折压接部分的电压降,分别需符合表1、表2的相关规定。测试方法见图6 。

表1 可分离部分的电压降要求

表2 皱折压接部分的电压降要求

图6 电压降测试图

试验电流采用表1和表2第三栏规定的数值。插头连接部位通电并在发热稳定后,便进行电压降测量。电压降不应超过表1和表2中第4栏和第7栏规定的数值。扁形插头连接部位的电压降最高可达表1和表2第5栏规定的数值。

在汽车制造产品中,按DIN 50018 SFW 2.0进行电压降试验时,三次循环后,其测量数值是试验之前允许值的1.25倍;六次循环后,测量数值应是试验之前允许值的1.5倍。

扁形插头连接部位的腐蚀试验按DIN 40046 第11部分(试验Ka)进行:喷洒96小时,然后用蒸馏水擦净试件,在常温下老化24小时。对于汽车制造产品的附加试验,按DIN 50018 SFW 2.0 S进行:要求3个试验循环;关于发动机室内的插头试验,应进行6次。试验后电压降要求应符合表1和表2规定。

3.2 GM3191插接器接触电阻测试方法及要求:

真实接触电阻测试(低电平接触电阻测试法,应用于信号线):这个方法测试出了接插片和接插件之间的阻抗,测试信号线,使用低能量测试(开路电压不超过20mV,回路电流不超过100mA)。使用微电阻测试仪测试,电流电压不超过上述要求,需具备电阻补偿或电源反向测量的功能。如图示7连接测试,使用探头测试A,B,C;测试中不应有机械振动,公式:RTotal Connection = RDE = RAB – RBC;要求:RTotal Connection≤10 m?;终端≤0.64mm,非贵重金属镀层的≤20 m?。

真实接触电阻测试(接触电阻测试法应用于其他线):确保电气连接系统的阻抗一致性;使用电源、负载、数字万用表,通以产品规定的额定电流值;如图7示,在A,B,C三处采集电压,可以如图8示将所有的组成一个电流回路;电流选择为5 A/mm2 ,稳定30min,VTotal Connection = VDE = V AB – VBC;Total Connection Resistance = VTotal Connection /Test Current

图7 低电平接触电阻测试法图示

图8 多接插件电压降测试回路图示

压接电阻测试(接触电阻测试法)测量压接端的电阻,见图9;

VCrimp1 = VBC = V AC - (VFG)/2

VCrimp2 = VDE = VDF - (VFG)/2

RCrimp = VCrimp / Test Current

试验前与各项试验后的真实接触电阻需符合表3,压接电阻需符合表4要求。

图9 压接电阻测试图

表3真实接触电阻要求值

终端尺寸(mm)最大的总连接电阻

(mΩ)

≤0.64(一般镀层) 20.0

≤0.64(贵重金属镀层) 10.0 ≤1.5 10.0

≤2.8 5.0

≤6.35 1.5

≤8.0 1.0

≤9.5 0.8

表4 压接电阻要求值

3.3 QCT417、QCT 29106插接器接触电阻测试方法及要求:

真实接触电阻(电压降),在毫伏水平下的测量,试验电压不应超过DC 或AC 峰值电压20mV。试验电流不应超过50mA。按图10 所示,测量接触电阻。相关导体的电阻应从测量值中减去。

图10 真实接触电阻测试图

测量应在5A/mm2电流强度下,达到热平衡后进行,除非另有规定。如果用来试验的电线被焊接在测量点上,则不应影响插接件连接。每对插接件应插接到位,初次插接后接触电阻最大为5mΩ,经过10 次插拔、电流循环、温/湿度循环、振动和盐雾试验后,接触电阻最大力10 mΩ,或为初次测量值的150%,由用户选择。

压接时的接触电阻(电压降),端子与电线连接处的电压降不大于表5的规定。

表5 压接电压降要求

端子与电线压接处的电压降试验按图11 所示,在端子与电线压接处中间位置至电线75mm长的电线处(剥去绝缘层钎焊牢固)的两点间测量,扣除75mm 长的电线电压降后既为端子与电线压接处的电压降。当一个端子同时连接两根或两根以上电线时对各根电线分别施加电流以测量电压降。

图11 压接电压降测试图

3.4 比对分析

大众公司测试的主要为:可分离部分的接触电阻、压接+线束的接触电阻(此两个组成了线路的总接触电阻);通用公司测试的主要为:真实接触电阻、压接部分的接触电阻;中国行业标准测试的主要为:真实接触电阻、压接部分的接触电阻。从方法中可以看出,大众标准的测试全面,将接插件的对接部分、压接、线束都考虑了(见图6);通用标准与我们行业标准测试方法类似,都是测试真实的接触电阻及压接的接触电阻,只考虑接插部分的接触电阻,两种测试方法中,真实接触电阻的测试方法一致,压接的接触电阻方法不同,通用标准测试点为连接端,行业标准的测试点为压接点,故行业标准的测试值略低于通用的要求,此并不是说明我们行业标准高于通用,而是因为彼此方法不同。因此各公司或地区都有自己特色的测试方法,测试需要根据方法定判定要求,比对发现各标准要求值差异性不大,都在一个量级。

4 开关接触电阻测试方法及要求

4.1 VW80102、TL904开关接触电阻测试方法及要求:

根据应用的不同场合,使用表中的相应开关和按钮。最小开关电流和额定电流以及符合型式在标准及图纸中详细说明。在整个寿命范围内,不允许超过允许的电压降。电压降是在插头入口和出口之间测量的。

对于带电缆接头的开关,导线的电压降应根据ISO6722第2部分确定的电阻值进行计算并与测量值相加。报警信号灯开关、手制动灯开关在开关10次和耐久试验后,电压降要求<250mV(在输入和输出接线柱间)。

表6 VW开关电压降要求

4.2 GM3431开关接触电阻测试方法及要求:

电压降测试是一项测试能量及相关温升的试验。持续开路测试的电压值肯定高于工作一至两个循环后的值,故开始测试电压降试验前应先工作一次再行测试。测试中需要注意保持参数的稳定:温度、压力、测试点位置等,以免导致误差。建议采用四线制精度为0.001V 的数字或模拟表进行测量。测试点建议选在接插件母端或者75mm线束处。在负载电路稳定之后,采集电压降0.5-3.0s。采集三次取平均值。如果产品属于冲击性负载或间歇性负载,测试采用等效稳定负载进行测量。

有两种方法,一种为低电平接触电阻测试法,另一种为接触电阻测试法。低电平接触电阻测试法,开路电压不超过20mV,回路电流不超过10mA。电压表的内阻需要大于被测产品值100倍以上,且电压与电阻的测量准确度需达到±1%。接触电阻测试法:常温下测量,给开关通以额定负载,采集触电端电压及电流。将电源反向对接,再次测试电压及电流,采用正反两次测量法。

4.3 QCT198 开关接触电阻测试方法及要求:

开关施以额定负载时,其触点电压降应符合表7的规定;对短时工作制开关的触点电压降值可由供需双方商定。开关在额定负载下,其耐久性应符合各类开关标准的具体规定。开关经耐久试验后,其触点电压降值允许比表7增加67%,并应符合相关规定。

表7 QCT标准开关电压降要求

电流,A ≤10 >10~50 >50~200

电压降,mV≤80 ≤100 ≤150 先将开关施以标称电压和额定负载,使开关在带电状态下全转换三次,然后用直流毫伏表对各对触点按档位逐个进行测量,以此重复三次,三次测量的平均值应符合表7的规定。

4.4 比对分析

标准的趋势是额定电流越大,电压降要求值越低(电路其他部分损耗变大),也即接触电阻要求随着电流增大,大幅降低,我们行标在10A以上的电压降大于大众标准,应是考虑国内产品达不到大众标准级别的要求。另一方面大众标准制定符合车用实际,实际车用开关很少会超过额定30A,故大众标准分档更为合理。在耐久后的要求值方面两个标准要求类似,耐久后电压降要求<250mV。在具体测试开关电压降的方法方面推荐采用大众的方法,在插头入口和出口之间测量开关电压降(QCT未对测试点进行规范,不利于实际测试)。

5 降低电气线路接触电阻的方法

5.1 增加接触面积

1)增加接触面之间的互压力,该方法可以使实际接触面积增加,收缩电阻减小。在接触面积较大时还需用几个螺栓固定来保证相互之间的接触良好。但互压力增加到一定数值后,由于有效接触面积已增加到接近极限值,接触电阻不再降低。压力必须一次性达到很高,以避免颤动时接触断路。此外通过接触表面的弹性变形,凹凸部分被压平了,因此实际的接触面积就增大了。然而接触压力受设计参数所限,如材料的屈服强度和材料的厚度以及最大所允许的嵌入压力。

为改善接触性能,接触表面可以设计成不同形状的,人们很少使用平面对平面的接触区域,如果一端是平面的(阳极),另一端设计成圆形或圆柱形(阴极)或者两端都是圆柱形并且十字形交叉,这样能够提高接触压力。

2)铜、钢等母线及相同材料连接时,表面搪锡,该方法可降低接触电阻。这是因为锡比较软,在压力作用下易变形,从而使实际接触面积增加。

3)加工导体的接触面,使之平整且有适当的粗糙度(如经细挫、刮削加工),该方法可得到较低的接触电阻,而光洁度很高的接触面,有时反而会使实际的接触点数量减少,接触电阻加大。

5.2 密封充气

接触元件的化学腐蚀是由周围大气中的有害气体引起的, 只要把接触元件和周围的大气完全隔开,就可以防止接触元件的化学腐蚀。因此,解决问题的办法是将接触元件周围的空气密封, 甚至充以惰性气体。现代许多工业级的密封继电器就是这样制造的。

5.3 提升表面清洁度,防止接触面氧化或腐蚀

1)镀防护层。空气中的水分、尘埃、油垢及其它化学物质(如硫化物和酸性、碱性物质等)在导体表面会形成氧化膜层,这就使得接触电阻增加数十至数百倍。为防止氧化,通常在易氧化的导体(如铜、钢等)表面镀上不易氧化的材料(如铬、锌、镍、镉、锡等)作为防护层。在要求高的地方,导体表面需经过镀银处理,因为银氧化物的电阻率与纯银相近,银与银之间的接触电阻几乎不受氧化的影响。所以,可以降低接触电阻且阻值较为稳定。

2)避免两种不同的金属材料直接接触。因为两种金属具有不同的电极电位,当接触处的空隙间由于有水分和酸性或碱性物质而形成电解质时,这两种金属导体就组成了一个微电池,发生氧化还原反应,这种电化学腐蚀的速度很快,使接触情况迅速恶化。例如铜和铝,他们的电极电位相差很大,因此要避免直接连接。无法避免时则需要采用专用的铜铝过渡接头(一端是铝,另一端是紫铜,两者用闪光焊接成一体)进行连接。也可以采用铝线超声波搪锡工艺,将铜、铝导体的接触面预先进行镀锡处理后再进行连接。

3)涂抹弹性薄膜。在金属表面涂上薄薄的一层凡士林再进行固接,或者在紧固后的接头处用能形成弹性薄膜的清漆涂刷2-3层,这对防止腐蚀很有效。

5.4 减小嵌入压力和拔出压力的衰减

为了实现复杂的功能,连接器总是多触点的,所以减小嵌入和拔出力具有重要意义。但鉴于接触件插合状态的正压力很难测量,故一般用测量插合状态的接触件由静止变为运动的单孔分离力来表征插针与插孔正在接触。通常电连接器技术条件规定的分离力要求是用实验方法确定的,其理论值可用下式表达。

F=F N*μ

式中F N为正压力,μ为摩擦系数。如前所述,正压力应该尽可能大,而摩擦系数尽可能小。小摩擦系数可以通过减小接触面的粗糙度实现,除此之外还可以使用不含硅和硫的润滑油,对此要注意的是他们的耐温性,这种油还能起到防腐蚀作用。多次插入后,必要的嵌入压力减小,因为表面尖端磨平,摩擦系数也随之变小了。大约10次左右,嵌入和拔出力渐进得

达到了一个稳定值。经过一系列插入循环后,接触表面的磨损进一步增加,正压力变小了,嵌入压力减小,接触电阻增大。采用耐磨损表面或优化设计接触区域和接触弹簧片的边缘,可使磨损尽可能减小。

为确保接触件插合接触可靠,保持稳定的正压力是关键。正压力是接触压力的一种直接指标,明显影响接触电阻。由于分离力受正压力和摩擦系数两者制约。故决不能认为分离力大,就正压力大接触可靠。现在随着接触件制作精度和表面镀层质量的提高,将分离力控制在一个恰当的水平上即可保证接触可靠。单孔分离力过小,在受振动冲击载荷时有可能造成信号瞬断。用测单孔分离力评定接触可靠性比测接触电阻更有效。因为在实际检验中接触电阻件很少出现不合格,单孔分离力偏低超差的插孔,测量接触电阻往往仍合格。

6 总结

接触电阻检验合格不等于接触可靠。在许多实际使用场合,汽车、摩托车、火车、动力机械、自动化仪器以及航空、航天、船舶等军用连接器,往往都是在动态振动环境下使用。实验证明仅用检验静态接触电阻是否合格,并不能保证动态环境下使用接触可靠。往往接触电阻合格的连接器在进行振动、冲击、离心等模拟环境试验时仍出现瞬间断电现象。故对一些高可靠性要求的连接器,许多设计员都提出最好能100%对其进行动态振动试验来考核接触可靠性。最近,日本耐可公司推出了一种与导通仪配套使用的小型台式电动振动台,已成功地应用于许多民用线束的接触可靠性检验。

7 参考资料

【1】VW 75173-1.,扁形插头技术要求试验,1998

【2】VW 80102 ,开关和按键一般要求,1995

【3】TL 904 ,开关和按键的性能要求,1997

【4】GME 3191,电子连接器的技术要求,2003

【5】GMW 3431,车用开关的技术要求,2001

一种测量接触电阻的新方法_刘民

收稿日期:2004-11-10 作者简介:刘民(1961-),男,高级工程师,主要从事电磁计量。 2005年6月宇航计测技术 Jun.,2005第25卷 第3期 Journal of Astronautic Metrology and Measurement Vol.25,No.3文章编号:1000-7202(2005)03-0022-04 中图分类号:TM934111 文献标识码:A 一种测量接触电阻的新方法 刘 民 (北京8722信箱,100080) 摘 要 总结接触电阻的测试方法,讨论了产生测量不确定度的因素,对四线法测量原理和消除热电势的 方法进行了论述。提出了接触电阻的间接测量法,给出了间接测量法的计算公式,该方法可以用于测试电气回路中的接触电阻,并可以应用在环路电阻标准器的计量校准中。 关键词 接触电阻 环路电阻 + 四线法测量 机械装配 A New Method for Measuring Contact Resistance LI U Min (Post Box 8722Beijing China,100080) Abstract The contact resistance was often applied in quality testing of switches,relays and PCB pads and testing of the shield assembly for E MC.The method of measuring c ontact resistance has been summed up and the fac tors that induce measure ment uncertainty have been discussed.A ne w method of indirect measuring contact resistance has been put forward in this paper creatively,and the indirect calculation formula has been given out.This method can be used in measuring c ontact resistance that includes in loop circuit.This method can also been appliced on calibration loop resistor standard. Key words C ontact resistance Loop resistance +Four-wire terminal Machine assembly 1 引 言 接触电阻的测试应用领域相当广泛。在电气方面,线路有焊接、压接、搭接、插接、螺栓紧固连接等等各种连接方法,如果希望了解线路的连接质量和 其导电特性,就需要进行接触电阻测试。接触电阻的测试,经常应用于开关、继电器和印刷电路焊盘的质量检验当中。在机械装配方面,测量两个金属表面相互连接后的接触电阻,可以判断机械装配的牢 固性和可靠性。在电磁兼容方面,导电密封圈、弹性导电片和编织铜网带的导电特性,也可以通过接触

接触电阻

接触电阻 ----“接触对”导体件呈现的电阻成为接触电阻。 一般要求接触电阻在10-20 mohm以下。有的开关则要求在100-500uohm以下。有些电路对接触电阻的变化很敏感。应该指出,开关的接触电阻是在开关在若干次的接触中的所允许的接触电阻的最大值。 Contact Area 接触电阻 在电路板上是专指金手指与连接器之接触点,当电流通过时所呈现的电阻之谓。为了减少金属表面氧化物的生成,通常阳性的金手指部份,及连接器的阴性卡夹子皆需镀以金属,以抑抵其“接载电阻”的发生。其他电器品的插头挤入插座中,或导针与其接座间也都有接触电阻存在。 作用原理 在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到 5-10微米的凸起部分。会看到插合的一对接触件的接触,并不整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。部分约占实际接触面积的5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。 综上所述,真正接触电阻应由以下几部分组成; 1) 集中电阻 电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。 2) 膜层电阻 由于接触表面膜层及其他污染物所构成的膜层电阻。从接触表面状态分析;表面污染膜可分为较坚实的薄膜层和较松散的杂质污染层。故确切地说,也可把膜层电阻称为界面电阻。 3) 导体电阻 实际测量电连接器接触件的接触电阻时,都是在接点引出端进行的,故实际测得的接触电阻还包含接触表面以外接触件和引出导线本身的导体电阻。导体电阻主

接地电阻测量实验报告范文

接地电阻测量实验报告范文 为了了解接地装置的接地电阻值是否合格、保证安全运行,同时根据配电设备维护规程的有关规定,我部于20xx 年3月1日上午8:00 对乐民原料部弓角田煤矿各变配电点的接地及其各变压器对地绝缘情况进行测量试验。试验过程及试验结果分析报告如下: 一、试验前的准备: 1、制订试验方案: 前期,我们组织机电队人员一起到现场查看接地装置,查找接地极的适合试验的位置,制订、讨论、修改试验方案,提出试验中的注意事项。 2、试验方法: 接地电阻表本身备有三根测量用的软导线,可接在E、P、C三个接线端子上。接在E端子上的导线连接到被测的接地体上,P端子为电压极,C端子为电流极(P、C都称为辅助接地极),根据具体情况,我们准备采用两种方式测量:(1)、将辅助接地极用直线式或三角线式,分别插入远离接地体的土壤中;(2)、用大于25cm×25cm的铁板作为辅助电极平铺在水泥地面上,然后在铁板下面倒些水,铁板的布放位置与辅助接地极的要求相同。两种方法我们都采取接地体和连接设备不 断开的方式测量,接地电阻电阻表将倍率开关转换到需要的量程上,用手摇发电机手柄,以每分钟120转/分以上的速度转时,使电阻表上的仪表指针趋于平衡,读取刻盘上

的数值乘以倍率即为实测的接地电阻值。 3、试验工具: 我们准备好ZC29B-2型接地电阻测试仪、ZC110D-10(0~2500MΩ)型摇表、万用表、铜塑软导线(BVR 1.5mm2)、测电笔、接地极棒和接地板等试验用具及棉纱等辅助材料。 二、试验过程: 1、3月1日上午,现场试验人员进行简单碰头,并进行分工:由帅锐进行测量、值班人员蔡富贵和彭余坤配合操作、陈应沫记录、班长方兴华负责监护; 2、8:45试验开始; 3、测量辅助接地极间及与测量接地体间的距离; 4、采取第一种方法,将接地极棒插入到土壤中并按照图纸接好线; 5、将测量接地体连接处与连接端子牢靠连接; 6、将导线与接地电阻表接好; 7、校正接地电阻表; 8、测量并记录数据;(试验数据见附表) 9、采取第二种方法,测量并记录数据; 10、整个试验过程结束。 恒鼎实业弓角田煤矿春季预防性试验设备外壳接地测试记录 恒鼎实业弓角田煤矿春季预防性试验变压器绝缘测试记录 使用仪器: ZC29B-2型接地电阻测试仪

接触电阻测试研究

接触电阻测试研究 摘要:本文介绍了接触电阻的定义、测试方法;另列举各类接插件和开关产品的接触电阻测试方法及要求,并对如何降低电气线路的接触电阻进行了阐述。 关键词: 接触电阻接插件开关 Abstract:The definition and methods of contact resistance on electrical contact materials was analysis in this paper. This article introduces the different contact resistance tests about electrical connectors and switches in detail. The methods which can be used to avoid electrical contact materials invalidation were summarized. Key words:Contact resistance Electrical connectors Switches 1 接触电阻定义 人们通常希望电器接点在接触部位对电路的阻碍作用为零, 即接触电阻为零。然而大量实验表明, 电器接触部位的电阻或多或少地存在, 对电路的影响无法忽略。因此,研究电器的接触电阻,以减少对电路的影响变得非常重要。为方便起见, 首先定义触点的一些概念。 1)电器触点:继电器、交流接触器、开关、电机整流子,滑环均为电器接点的范畴。 2)接触电阻:两个接触元件在接触部位产生的电阻,例如接插件。 此两类电阻都可用仪器测得。接触元件的工作可靠与否, 本质上就在于其接触部位的电阻稳定与否。在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到5-10微米的凸起部分。会看到插合的一对接触件的接触,并不整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。部分约占实际接触面积的5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。 综上所述,真正接触电阻应由以下几部分组成; 1) 集中电阻(收缩电阻) 电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。收缩电阻:接触元件,无论加工多么精致,从微观上看其表面总是凸凹不平的, 因此, 当两个接触元件彼此接触时, 其表面不可能完整地接触,真正接触的是个别区域, 其他区域并没有直接接触。即实际接触面积要比“视在”的接触面积小。在真正接触的区域中, 一些是金属对金属的接触, 称为“金属接触”; 另一些是靠覆盖在接触处的单分子薄膜通过孔道效应和穿透薄膜的金属桥导电的, 称为“半导体”接触或“膜”接触; 还有一些接触点覆盖着完全不导电的绝缘膜, 如氧化膜和硫化膜,不能导电,可称为“绝缘接触”。剩下的其它点因为表面不平, 完全没有接触, 不导电, 可称为“非接触点”。我们想象电流象磁力线一样也有电流线。当电流流过“金属接触”点时, 由于电流象水一样通过筛孔时受到收缩而产生阻力, 这种阻力称为收缩电阻。

接触电阻的测量方法

接触电阻的多种测量方法 技术分类:测试与测量 | 2008-10-14 接触电阻就是电流流过闭合的接触点对时的电阻。这类测量是在诸如连接器、继电器和开关等元件上进行的。接触电阻一般非常小其范围在微欧姆到几个欧姆之间。根据器件的类型和应用的情况,测量的方法可能会有所不同。ASTM的方法B539 “测量电气连接的接触电阻”和MIL-STD-1344的方法3002“低信号电平接触电阻”是通常用于测量接触电阻的两种方法。通常,一些基本的原则都采用开尔文四线法进行接触电阻的测量。 测量方法 图4-42 说明用来测试一个接点的接触电阻的基本配置。使用具有四端测量能力的欧姆计,以避免在测量结果中计入引线电阻。将电流源的端子接到该接点对的两端。取样(Sense)端子则要连到距离该接点两端电压降最近的地方。其目的是避免在测量结果中计入测试引线和体积电阻(bulk resistance)产生的电压降。体积电阻就是假定该接点为一块具有相同几何尺寸的金属实体,而使其实际接触区域的电阻为零时,整个接点所具有的电阻,设计成只有两条引线的器件有的时候很难进行四线连接。器件的形式决定如何对其进行连接。一般,应当尽可能按照其正常使用的状态来进行测试。在样品上放置电压探头时不应当使其对样品的机械连接产生影响。例如,焊接探头可能会使接点发生不希望的变化。然而,在某些情况下,焊接可能是不可避免的。被测接点上的每个连接点都可能产生热电动势。然而,这种热电动势可以用电流反向或偏置补偿的方法来补偿。

干电路(Dry Circuit)测试 通常,测试接点电阻的目的是确定接触点氧化或其它表面薄膜积累是否增加了被测器件的电阻。即使在极短的时间内器件两端的电压过高,也会破坏这种氧化层或薄膜,从而破坏测试的有效性。击穿薄膜所需要的电压电平通常在30mV到100mV的范围内。 在测试时流过接点的电流过大也能使接触区域发生细微的物理变化。电流产生的热量能够使接触点及其周围区域变软或熔解。结果,接点面积增大并导致其电阻降低。 为了避免这类问题,通常采用干电路的方法来进行接点电阻测试。干电路就是将其电压和电流限制到不能引起接触结点的物理和电学状态发生变化电平的电路。这就意味着其开路电压为20mV或更低,短路电流为100mA或更低。 由于所使用的测试电流很低,所以就需要非常灵敏的电压表来测量这种通常在微伏范围的电压降。由于其它的测试方法可能会引起接点发生物理或电学的变化,所以对器件的干电路测量应当在进行其它的电学测试之前进行。 使用微欧姆计或数字多用表 图4-42示出使用Keithley 580型微欧姆计、2010型数字多用表或2750型数字多用表数据采集系统进行四线接触电阻测量的基本配置情况。这些仪器能够采用偏置补偿模式自动补偿取样电路中的热电势偏置,并且还具有内置的干电路测量能力。对于大多数的应用来说,微欧姆计或数字多用表足以用来进行接触电阻的测量工作。如果短路电流或者被测电阻值比微欧姆计或数字多用表的技术指标小得很多,则必须使用纳伏表加精密电流源的组合来进行。 使用纳伏表和电流源 图4-43示出使用Keithley 2182A型纳伏表和2400系列数字源表仪器进行接触电阻测量的测试配置情况。

连接器接触电阻检验

连接器接触电阻检验 在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到5-10微米的凸起部分。会看到插合的一对接触件的接触,并不整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。部分约占实际接触面积的5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。 综上所述,真正接触电阻应由以下几部分组成; 1) 集中电阻 电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。 2) 膜层电阻 由于接触表面膜层及其他污染物所构成的膜层电阻。从接触表面状态分析;表面污染膜可分为较坚实的薄膜层和较松散的杂质污染层。故确切地说,也可把膜层电阻称为界面电阻。 3) 导体电阻 实际测量电连接器接触件的接触电阻时,都是在接点引出端进行的,故实际测得的接触电阻还包含接触表面以外接触件和引出导线本身的导体电阻。导体电阻主要取决于金属材料本身的导电性能,它与周围环境温度的关系可用温度系数来表征。 为便于区分,将集中电阻加上膜层电阻称为真实接触电阻。而将实际测得包含有导体电阻的称为总接触电阻。 在实际测量接触电阻时,常使用按开尔文电桥四端子法原理设计的接触电阻测试仪(毫欧计),其专用夹具夹在被测接触件端接部位两端,故实际测量的总接触电阻R由以下三部分组成,可由下式表示: R= RC + Rf + Rp,式中:RC—集中电阻;Rf—膜层电阻;Rp—导体电阻。 接触电阻检验目的是确定电流流经接触件的接触表面的电触点时产生的电阻。如果有大电流通过高阻触点时,就可能产生过分的能量消耗,并使触点产生危险的过热现象。在很多应用中要求接触电阻低且稳定,以使触点上的电压降不致影响电路状况的精度。 测量接触电阻除用毫欧计外,也可用伏-安计法,安培-电位计法。 在连接微弱信号电路中,设定的测试数条件对接触电阻检测结果有一定影响。因为接触表面会附有氧化层,油污或其他污染物,两接触件表面会产生膜层电阻。由于膜层为不良导体,随膜层厚度增加,接触电阻会迅速增大。膜层在高的接触压力下会机械击穿,或在高电压、大电流下会发生电击穿。但对某些小型连接器设计的接触压力很小,工作电流电压仅为mA和mV级,膜层电阻不易被击穿,接触电阻增大可能影响电信号的传输。 在GB5095“电子设备用机电元件基本试验规程及测量方法” 中的接触电阻测试方法之一,“接触电阻-毫伏法” 规定,为防止接触件上膜层被击穿,测试回路交流或直流的开路峰值电压应不大于20mV,交流或直流的测试中电流应不大于100mA。 在GJB1217“电连接器试验方法” 中规定有“低电平接触电阻” 和“接触电阻” 两种试验方法。其中低电平接触电阻试验方法基本内容与上述GB5095中的接触电阻-毫伏法相同。目的是评定接触件在加上不改变物理的接触表面或不改变可能存在的不导电氧化薄膜的电压和电流条件下的接触电阻特性。所加开路试验电压不超过20mV,试验电流应限制在100mA。在这一电平下的性能足以表现在低电平电激励下的接触界面的性能。而接触电阻试验方法目的是测量通过规定电流的一对插合接触件两端或接触件与测

纳米级电接触电阻测量的新技术.

纳米级电接触电阻测量的新技术 摘要:实现了一种全集成可变带宽中频宽带低通滤波器,讨论分析了跨导放大器-电容(OTA—C)连续时间型滤波器的结构、设计和具体实现,使用外部可编程电路对所设计滤波器带宽进行控制,并利用ADS软件进行电路设计和仿真验证。仿真结果表明,该滤波器带宽的可调范围为1~26 MHz,阻带抑制率大于35 dB,带内波纹小于0.5 dB,采用1.8 V电源,TSMC 0.18μm CMOS工艺库仿真,功耗小于21 mW,频响曲线接近理想状态。关键词:Butte 能够同时测量纳米材料与器件的机械特性和电气特性的测试系统框图 该系统还包括一个完整集成的数据采集系统,支持压力-位移和电流-电压测量之间的实时关联。用户可以在这一采集系统上连接辅助测试仪,进行实时测量并提取其他所需的参数。通过其用户界面可以在很宽的负载和位移控制条件下方便地配置所有的测试变量。这一特点得益于数字源表的板载测试脚本处理器,它能够自动运行测试序列,为其他硬件元件提供同步,尽可能地减少系统各个部分之间的时序/控制问题。 系统操作 在测试过程中,探针被推进到样本表面,同时连续监测位移。根据压力和位移数据可以直接计算出样本的硬度和弹性模量。对于电气参数,吉时利数字源表向导电台加载一个偏压,待测器件(DUT)与导电台实现电气耦合。当导电硬度探针刺入材料,系统就可以连续测量电流、电压、压力和位移。 压力驱动/位移检测功能通过静电驱动的转换器实现,具有极低的测量噪声和极高的灵敏度。转换器/探针组合安装在压电定位系统上,实现了样本拓扑结构的扫描探针显微(SPM)成像和非常精确的测试定位。 在典型测量过程中,数字源表的一个通道用于实现源和测量操作,另一个通道用作电流到电压放大器,将电流数据传输到控制计算机。控制软件极其灵活,允许用户指定并测量源电流和电压的幅值,对预定义的压力或位移点进行I-V 扫描。用户通过nanoECR软件界面控制所有的数字源表功能,无需手动修改仪表本身上的参数。凭借该软件的灵活性和自动化的测试例程,用户无需手动操作,能够测试最具挑战性的样本。测试时间高度取决于用户定义的变量,但是普通的测试序列耗时只有大约1分钟。 Hysitron nanoECR系统分辨率、精度和噪声指标为: ·压力分辨率:1nN ·压力白噪声:100nN ·位移分辨率:0.04nm ·位移白噪声:0.2nm ·电流分辨率:5pA ·电流白噪声:12pA

电阻率测试报告

电阻率测试报告 湖北华迪工程勘察院 二 一一年六月十四日

电阻率测试报告 测试人:刘松 编写人:刘松 审核人:王正国 湖北华迪工程勘察院 二 一一年六月十四日

一、工程概况 荆门星球35KV变电站位于荆门星球家居广场南部,我院于6月初接到鄂西北工程勘察公司的委托,当天组织人员设备进场勘察,于第二天完成该地段全部外业工作。此次外业工作采用多功能直流电法仪,运用四极法进行电阻率测试,实际工作见表1-1~表1-3,各勘探孔具体位置详见《勘探点平面布置图》 二、场地工程地质条件概况 根据工程地质钻探和原位测试资料,本次变电站勘察所揭露的地层主要为:第四系全新统(Q4)填土和新近系上新统(N2)强风化、中风化泥灰岩组成,现将勘察区的各地层分述如下: (1)第四系全新统地层(Q4ml):主要组成为粘土、亚粘土、砂土层等组成,在勘察段内,该层厚度约为0.6m,层底标高在177.63~171.30m。 (2)新近系上新统(N2):主要由强风化泥灰岩组成,在勘察段内,该层厚度约为8m,层底标高在170.83~162.75m。 (3)新近系上新统(N2):主要由中风化泥灰岩组成,在勘察段内,该层未揭穿,最大揭露厚度约为7.5m 三、场地电阻率测量成果及设计参数 表1-1 实测视电阻率成果表(k1)

表1-2 实测视电阻率成果表(k2) 表1-3 实测视电阻率成果表(k3) 表2土壤电阻率设计建议值 四、土对建筑材料的腐蚀性评价 场地岩土层的实测视电阻率值均小于50欧·米且大于20欧·米,根据《岩土工程勘察规范》(GB50021—2001)(2009年版)12.2.5的规定,取各指标中腐蚀等级最高者考虑,故该场地土层对钢结构具中腐蚀性,因此对构架设备进行施工时,应适当采取防腐措施。 Then how can we translate poems? According to Wang’s understanding, the translation of poems is

电网中高压隔离开关触头接触温升试验测试分析

电网中高压隔离开关触头接触温升试验测试分析 发表时间:2019-08-28T17:19:07.250Z 来源:《防护工程》2019年11期作者:王鹏[导读] 本文就电网中高压隔离开关触头接触温升试验测试展开探讨。 国网晋城供电公司山西晋城 048000摘要:隔离开关触头接触电阻值的增大,会对电力系统的安全运行造成影响。隔离开关作为隔离与操作电器,在电力系统中扮演着重要的角色。对于敞开式结构的隔离开关,由于其触头长期暴露在空气中,运行条件恶劣,因此常发生因触头氧化导致接触电阻增大而造成发热及操作中弧光异常的故障。本文就电网中高压隔离开关触头接触温升试验测试展开探讨。 关键词:UW16-220型隔离开关;触头温升;接触电阻;接触状态引言 对高压隔离开关而言,触头的温升状况对其工作可靠吐具有重要影响,当触头快速温升后会缩短触头的使用寿命并降低工作的安全性。所以,必须对隔离开关的触头温度采取实时监测措施,以此确保高压隔离开关能够长期处于安全运行状态,不断提升设备的安全性能,在第一时间察觉事故隐患,有效避免事故发生。 1隔离开关触头常见发热缺陷原因隔离开关运行触头过热可能有以下原因:(1)合闸不到位,电流通过的截面大大缩小,导致接触电阻增大,产生很大的斥力,弹簧压力减小,使压缩弹簧或螺丝松弛,接触电阻增大而过热。(2)触头紧固件松动,刀片或刀嘴的弹簧锈蚀或过热,使弹簧压力降低;或操作时用力不当,使接触位置不正,导致触头压力降低,触头接触电阻增大而过热。(3)刀口合得不严,使触头表面氧化、脏污;拉合过程中触头被电弧烧伤,各连动部件磨损或变形等,均会使触头接触不良,接触电阻增大而过热。(4)隔离开关过负荷,引起触头过热,在电网运行过程中,以上机械振动、触头烧蚀等原因都可能使接触条件恶化,接触电阻增加,引起接触点温度升高,加剧接触表面氧化,导致局部熔焊或接触松动处产生电弧放电,最终造成电气设备的损坏甚至停电等重大事故。 2触头接触温升试验 为研究不同温升与触头接触电阻对隔离开关触头状态的影响,本文全面分析了隔离开关的各项过热缺陷,同时构建了隔离开关温升测试平台分析GW16-220隔离开关的温升过程,并比较了接触电阻与触头接触状态的关系以及各种电流状态下的触头温升特点。本实验选择大电流测试设备为GW16-220隔离开关提供大电流,同时分析了接触电阻和触头的温升情况。利用回路电阻测试仪检测了隔离开关的触头接触电阻,同时选择隔离开关触指压力智能检测仪测试了隔离开关的触头压力,之后利用热电偶测温仪测试了隔离开关的触头温度,测试之前需先校验测温仪的温度,同时确认隔离开关是否完全合闸;要求间隔10min测试并记录一次温度,确保0.5h时间中温升低于。.5℃再结束测试过程;应对测试前与测试后的隔离开关接触电阻都进行记录。对温升进行测试应根据GW16-220隔离开关在运行期间产生的各类故障再实施模拟分析。其中,触指镀层材料是用于模拟隔离开关经过多次闭合而引起镀层脱落的情况;动静触头的污秽状态是模拟触头在运行过程中产生的表面污秽现象;采用蚀点来模拟母线隔离开关发生开合闸时引起的放电,产生电弧蚀点。 3隔离开关触头接触状态对接触电阻的影响经过接触电阻测量发现隔离开关接触电阻随接触压力、触头材质、触头表面质量和触头表面污秽程度的变化数值可知,表面污秽对隔离开关触头接触电阻影响最大,其次是触头接触压力,触头材质对接触电阻也有一定影响,隔离开关触头蚀点对隔离开关触头接触电阻影响最小。 4参数对触头温升影响结果分析 4.1接触压力 当夹紧力介于450-600N时,接触电阻并未发生显著变化,同时热点稳态温升情况也保持相对稳定,由25.5℃升高至26.5℃。当夹紧力到达200N左右时,温升出现了升高的现象,到达28.80C0根据接触电阻可以发现,在45-600N的夹紧力范围内,GW16-220隔离开关处于一个状态良好的夹紧力区间中,在这一区间中接触电阻与温升都没有发生显著的改变。随着夹紧力降低到200N左右时,因为动静触头的接触面积受到夹紧力的较大影响,由于接触面积较小,因此接触电阻快速上升,使温度发生快速上升的现象。 4.2接触压力与污秽程度对触头温升影响 向隔离开关动静触头处撒干粉尘,使动触头污秽最大厚度介于0.05~0.1mm,即轻度污秽状态。向动静触头连接处播撒湿粉尘,污秽最大厚度介于0.15~0.2mm,即重度污秽状态。经前期试验测得,在轻度污秽的状态下,夹紧力为205N,440N,610N时,隔离开关的接触电阻分别为82μΩ,64μΩ,42μΩ,在这3组夹紧力的情况下进行温升试验,得到了稳态情况下热点的温升以及隔离开关的温度分布情况。在重度污秽的状态下,夹紧力为203N,438N,617N时,隔离开关的接触电阻分别为317μΩ,292μΩ,276μΩ,在这3组夹紧力的情况下进行温升试验,得到了在稳态情况下热点温升以及隔离开关温度分布情况。存在污秽缺陷时,热点温升有显著提高。相较于前文中所述的表面状态正常情况下接触压力对温升的影响,可看出,存在污秽缺陷时,接触压力对热点的温升影响更加剧烈。不存在污秽状态时,接触压力400~450N,温升基本保持不变。但是表面存在污秽时,200~600N区间,热点温度有显著的变化。而且可以明显看出,同一个接触压力情况下,不同的污秽状态对热点的温升也有着显著的影响。接触状态最差的情况(接触压力203N,污秽状态为重度污秽)热点的温升到达了73.7℃,相较于正常情况的温升26℃提高了47.7℃。由此可见,触头表面污秽对隔离开关稳态的温升有着显著的影响,且有污秽存在时,接触压力对GW6B-252型隔离开关触头温升的影响幅度也会增大。 4.3触头材质 为进一步探讨触头温升与GW16-220隔离开关触头的压力与材质间的关系,对比分析了动触头单侧与双侧镀银两种情况下的温升情况,同时对各个接触压力下的单侧镀银模型温升结果进行了测试比较。各个位置点的稳态温升状态。可以发现,动静触头点表现为相近的温升状态,都是随热点温度的升高,得到的最高温度和最低温度差值也会增加。同时还可以看到,同组测试中的静触头上下两侧具有相近的温升规律,并且下方略微低于上方温升,这是因为触头边缘的热空气上升时导致上方温度比下方温度更高。 5隔离开关触头运行发热处理措施

电阻测量的设计实验报告

佛山科学技术学院 实验报告 课程名称实验项目 专业班级姓名学号 指导教师成绩日期年月日

【实验目的】 1.掌握减小伏安法测量电阻的方法误差和仪表误差的方法; 2.根据测量不确定度的要求,合理选择电压表和电流表的参数; 3.根据给定实验仪器合理设计变形电桥电路(或电压补偿测量电路)测量电阻。 【实验仪器】 直流稳压电源、伏特表、毫安表、被测电阻、滑线变阻器(或电位器)2个、电阻箱2只、开关式保护电阻、开关。 【实验原理】 1.方法误差 根据欧姆定律,测出电阻R x 两端的电压U ,同时测出流过电阻R x 的电流I ,则待测电阻值为 I U R x = 测 (24-1) 通常伏安法测电阻有两种接线方式:电流表内接法和电流表外接法。由于电表内阻的存在,这两种方法都存在方法误差。 在内接法测量电路中(如图24-1所示),电流表的读数I 为通过电阻R x 的电流I x ,但电压表的读数U 并不是电阻R x 的两端电压U x ,而是U=U x +U A ,所以实验中测得的待测电阻阻值为 式中R A 是电流表的内阻。它给测量带来的相对误差为 x A x x R R R R R E = -= 内内 (24-2) 内接法测量待测电阻阻值的修正公式 A x R I U R -= 。 (24-3) 在外接法测量电路中(如图24-2所示),电压表的读数U 等于电阻R x 的两端电压 U x ,但电流表的读数I 并不是流过R x 的电流I x ,而是I=I x +I V ,所以实验中测得的待测电阻阻值为 式中R V 是电压表的内阻。它给测量带来的相对误差为 x V x x x R R R R R R E +-=-= 外外 (24-4) 外接法测量待测电阻阻值的修正公式 U IR UR R R R R R V V V V x -=-= 外外 (24-5) 比较 内E 、外E 的大小,可以得:当V A R R R x >,采用内接法测量电阻,会使外内E E <;当V A R R R x <,采用外接法测量电阻,会使外内E E >;当V A x R R R ≈时,则采用内接法和外接法测量电阻都可以。其中电流表的内阻R A 、电压表的内阻R V 由实验室给出。 图24-1 内接法 图24-2 外接法

导电回路电阻试验方法

一.试验名称:导电回路电阻测量试验 二.试验目的;断路器导电回路的电阻主要取决于断路器的动、静触头间的接触电阻。接触电阻的存在,增加了导体在通电时的损耗,使接触处的温度升高,其值的大小直接影响正常工作时的载流能力,在一定程度上影响短路电流的切断能力。因此,断路器每相导电回路电阻值是断路器安装、检修和质量验收的一项重要数据。 三.试验规程:

四.注意事项: (1)测回路电阻时,触头弹簧不能通过大电流。 (2)电流电压线夹应接触良好。 五.试验接线图№: 试验接线图: 回路电阻测试仪

25.将开关分闸。 26.试验完毕,分析试验数据是否合格。 27.记录试验仪器型号:回路电阻测试仪。 28.收好试验设备,工作结束。 29. 试验操作人试验监护人车间审核 回路电阻测试仪

真空开关接线

回路电阻测试仪 百科名片 回路电阻测试仪,又称变压器回路电阻测试仪,英文名称:Loop Resistance Tester。回路电阻测试仪的详细介绍按新《电力设备交接和预防性试验规程》要求,各种开关设备导电回路电阻的测量,其测试电流不得小于100A。对此我厂按新规程要求设计开发出新一代智能回路电阻测试仪产品,该产品适用于测试高低压开关的主触头接触电阻值,高低压电缆线路的直流电阻值等。 仪器由来 目前,电力系统中普遍采用常规的双臂直流电桥测量变压器线圈的直流电阻、高压断路器的接触电阻,而这类电桥的测试电流仅为mA级,难以发现变压器线圈导电回路导体截面积减少的缺陷。在测量高压开关导电回路的接触电阻时,由于受到油膜和动静触点间氧化层的影响,测量的电阻值偏大若干倍,掩盖了真实的接触电阻值。根据《DL / T 845.4一2004中华人民共和国电力行业标准电阻测量装置通用技术条件 回路电阻测试仪》对断路器、隔离开关接触电阻的测量电流作出

接触电阻的多种测量方法

接触电阻的多种测量方法 接触电阻就是电流流过闭合的接触点对时的电阻。这类测量是在诸如连接器、继电器和开关等元件上进行的。接触电阻一般非常小其范围在微欧姆到几 个欧姆之间。根据器件的类型和应用的情况,测量的方法可能会有所不同。ASTM 的方法B539 测量电气连接的接触电阻和MIL-STD-1344 的方法3002 低信号电平接触电阻是通常用于测量接触电阻的两种方法。通常,一些基本的原 则都采用开尔文四线法进行接触电阻的测量。 测量方法 图4-42 说明用来测试一个接点的接触电阻的基本配置。使用具有四端测量能力的欧姆计,以避免在测量结果中计入引线电阻。将电流源的端子接到该接 点对的两端。取样(Sense)端子则要连到距离该接点两端电压降最近的地方。其目的是避免在测量结果中计入测试引线和体积电阻(bulk resistance)产生的电压降。体积电阻就是假定该接点为一块具有相同几何尺寸的金属实体,而使其实 际接触区域的电阻为零时,整个接点所具有的电阻,设计成只有两条引线的器 件有的时候很难进行四线连接。器件的形式决定如何对其进行连接。一般,应 当尽可能按照其正常使用的状态来进行测试。在样品上放置电压探头时不应当 使其对样品的机械连接产生影响。例如,焊接探头可能会使接点发生不希望的 变化。然而,在某些情况下,焊接可能是不可避免的。被测接点上的每个连接 点都可能产生热电动势。然而,这种热电动势可以用电流反向或偏置补偿的方 法来补偿。 干电路(Dry Circuit)测试 通常,测试接点电阻的目的是确定接触点氧化或其它表面薄膜积累是否增加 了被测器件的电阻。即使在极短的时间内器件两端的电压过高,也会破坏这种

EIA-364-23A(接触电阻)

電子連接器接触電阻測試方法 公告 EIA工程標准和出版物是為服務於公眾利益而制定的,它是為了消除生產者和購買者之間的誤解,促進產品的交流和提高,並幫助購買者在最短時間內挑選到他所需要的滿意的產品﹒該標準的提出會促使EIA的成員在生產和銷售產品時遵循該標準﹐而它也可以由國內外非EIA成員自愿使用﹒ 對于推荐標准和出版物中采用的文章﹑材料﹑方法﹐EIA在選取時未考慮其專利內容,故在此過程中EIA對任何專利所有者不承擔責任﹐對任何采用該標準的機構也不承擔責任﹒ 電子工業協會(EIA)工程部出版 2001年華盛頓D.C.20006,N.W. Eye大街。 1985年印刷 EIA版權所有 U.S.A印制

電子工業協會測試方法#23A 電子連接器的接触電阻測試方法 此EIA推荐標准是基于國際電子技術委員會(IEC)的技術內容;推荐512—2, 測試2a, 接触電阻-毫伏測試方法,1976.它符合此IEC推荐的所有必要方面.

電子工業協會測試方法#23A 電子連接器低等位接触電阻測試方法 (摘自EIA建議標准NO.1654-A﹐EIA P-5.1工作組組織提出﹒) 注:此TP-23早期頒布EIA RS-364 1.0TP-23低等位接触電阻 2.0 目的 本方法是介紹一种在標準方法測量一配套端子,在絕緣層沒有被破坏或熔化的情況下的接触電阻。 3.0 樣品准備 3.1 測試樣品由一對配合的端子組成,如一個錫腳和一焊座﹐极性相反的相配 套端子或印刷電路板和它的配合端子。 3.2 用規格中所說明的電線按圖2A所示進行連線﹐端子配合如圖2B所示﹒ 3.3 測試樣品應組裝成能進行正常工作的連接器﹐不能安裝成連接器的樣品不 得以任何其它方法強行安裝,若強行安裝會影響相配端子內接触面的強力。 4.0 測試方法 4.1 測試儀器 測試儀器包括﹔ 4.1.1滿偏量程精確至±2%或確切讀數精確至±10%的合适范圍的毫伏表。

连接器接触电阻(优.选)

连接器接触电阻 不论是高频电连接器,还是低频电连接器,接触电阻、绝缘电阻和介质耐压(又称抗电强度)都是保证电连接器能正常可靠地工作的最基本的电气参数。通常在电连接器产品技术条件的质量一致性检验A、B组常规交收检验项目中都列有明确的技术指标要求和试验方法。这三个检验项目也是用户判别电连接器质量和可靠性优劣的重要依据。但根据多年来从事电连接器检验的实践发现;目前各生产厂之间以及生产厂和使用厂之间,在具体执行有关技术条件时尚存在许多不一致和差异,往往由于采用的仪器、测试工装、操作方法、样品处理和环境条件等因素的不同,直接影响到检验结果的准确性和一致性。为此,针对目前这三个常规电性能检验项目在实际操作中存在的问题进行一些专题研讨,对提高电连接器检验可靠性是十分有益的。 另外,随着电子信息技术的迅猛发展,新一代的多功能自动检测仪正在逐步替代原有的单参数测试仪。这些新型测试仪器的应用必将大大提高电性能的检测速度、效率和准确可靠性。 2.1 作用原理 在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到5-10微米的凸起部分。会看到插合的一对接触件的接触,并不是整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。这部分约占实际接触面积的 5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。 综上所述,真正接触电阻应由以下几部分组成; 1) 集中电阻 电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。 2) 膜层电阻 由于接触表面膜层及其他污染物所构成的膜层电阻。从接触表面状态分析;表面污染膜可分为较坚实的薄膜层和较松散的杂质污染层。故确切地说,也可把膜层电阻称为界面电阻。 3) 导体电阻

电缆与阳极接触电阻的测量

电缆与阳极接触电阻的测量 测量原理是通过阳极电缆给阳极施加一个已知电流,测量电缆与阳极之间的电压降,利用欧姆定律计算出阳极电缆与阳极的接触电阻。测量电缆与阳极接触电阻的时候需要的仪器有输出电流可以达到5安培的蓄电池;可以用来调节电流大小的可变电阻;最大量程可以达到5安培,最大误差小于百分之一满量程的安培计;最小刻度为50mV,最大误差小于百分之一满量程的毫伏表。导线及鳄鱼夹等及部件,用来连接电缆和阳极,鳄鱼夹等部件的接触电阻小于0.05欧姆;电缆电阻要从测量的得到的电阻中减去。 阴极保护工程运行以前应该先对即将要进行保护的管道做检查,管道的外表层如果没有做绝缘防护那么就不存在保护的说法。因此,在一个阴极保护工程进行之前,应该仔细检查被保护管道的整个绝缘层以及各处的绝缘措施是不是完好。这里主要检查的项目有:应该检查被保护管道中使用的绝缘接头的绝缘性是不是良好;检查整个被保护管线中的各项阀门与闸井等设施与土壤之间的绝缘情况是不是良好;如果管道工程中有穿越公路或者河流等地方,应该检查管道的固定墩,各处的搭架及套管处的绝缘措施的有效性;检查管道在土壤中埋设的部分不会和其他金属构筑物有接触等故障。 检查并确保管道表面的防腐层没有漏电,如果是在管道施工过程中造成表面防腐层的损坏,应该及时进行修补,并且在施工验收的时候使用各种检查方法进行修补后的回填的检测。管道的最后一项检查是导电性,阴极保护系统正常运行的前提就是管道的导电性是连续

良好的。 阴极保护系统运行之前的检测工作,阴极保护工程完成以后对施工质量的验收要求:阴极保护工作站中的所有安装的电气设备都必须要符合《电气设备安装规程》;各种接地设备的施工情况必须要按照阴极保护设计图纸的要求去完成并且高质量验收。阴极保护工作站以外的施工设备以及各种材料的选用必须要与阴极保护工程设计保持一致,杜绝偷工减料以次充好等事件的发生。针对整个管线中的测试桩,阳极地床以及通电连接的地方都认真检测验收,各处的施工都必须要严格遵循阴极保护设计规范的要求。特别组要注意的是阳极引线连接阳极地床以及被保护管道与其他管道汇流处的接负极,都需要认真排查检测,避免电极连线处接反。阴极保护工程竣工验收的时候一定要准备好设计图纸和施工资料,保证工程验收顺利进行。

接触电阻

接触电阻 ----接触,对导体件呈现的电阻成为接触电阻。 一般要求接触电阻在10-20 mohm以下。有的开关则要求在100-500uohm以下。有些电路对接触电阻的变化很敏感。应该指出,开关的接触电阻是在开关在若干次的接触中的所允许的接触电阻的最大值。 Contact Area 接触电阻 在电路板上是专指金手指与连接器之接触点,当电流通过时所呈现的电阻之谓。为了减少金属表面氧化物的生成,通常阳性的金手指部份,及连接器的阴性卡夹子皆需镀以金属,以抑抵其“接载电阻”的发生。其他电器品的插头挤入插座中,或导针与其接座间也都有接触电阻存在。 作用原理 在显微镜下观察连接器接触件的表面,尽管镀金层十分光滑,则仍能观察到5-10微米的凸起部分。会看到插合的一对接触件的接触,并不整个接触面的接触,而是散布在接触面上一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力大小,两者差距有的可达几千倍。实际接触面可分为两部分;一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。部分约占实际接触面积的5-10%。二是通过接触界面污染薄膜后相互接触的部分。因为任何金属都有返回原氧化物状态的倾向。实际上,在大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。例如铜只要2-3分钟,镍约30分钟,铝仅需2-3秒钟,其表面便可形成厚度约2微米的氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。 综上所述,真正接触电阻应由以下几部分组成; 1) 集中电阻 电流通过实际接触面时,由于电流线收缩(或称集中)显示出来的电阻。将其称为集中电阻或收缩电阻。 2) 膜层电阻 由于接触表面膜层及其他污染物所构成的膜层电阻。从接触表面状态分析;表面污染膜可分为较坚实的薄膜层和较松散的杂质污染层。故确切地说,也可把膜层电阻称为界面电阻。 3) 导体电阻 实际测量电连接器接触件的接触电阻时,都是在接点引出端进行的,故实际测得的接触电阻还包含接触表面以外接触件和引出导线本身的导体电阻。导体电阻主要取决于金属材料本身的导电性能,它与周围环境温度的关系可用温度系数来表征。 为便于区分,将集中电阻加上膜层电阻称为真实接触电阻。而将实际测得包含有导体电阻的称为总接触电阻。 在实际测量接触电阻时,常使用按开尔文电桥四端子法原理设计的接触电阻测试仪(毫欧计),其专用夹具夹在被测接触件端接部位两端,故实际测量的总接触电阻R由以下三部分组成,可由下式表示: R= RC + Rf + Rp,式中:RC—集中电阻;Rf—膜层电阻;Rp—导体电阻。 接触电阻检验目的是确定电流流经接触件的接触表面的电触点时产生的电阻。如果有大电流通过高阻触点时,就可能产生过分的能量消耗,并使触点产生危险的过热现象。在很多应用中要求接触电阻低且稳定,以使触点上的电压降不致影响电路状况的精度。 测量接触电阻除用毫欧计外,也可用伏-安计法,安培-电位计法。 在连接微弱信号电路中,设定的测试数条件对接触电阻检测结果有一定影响。因为接触表面会附有氧化层,油污或其他污染物,两接触件表面会产生膜层电阻。由于膜层为不良导体,随膜层厚度增加,接触电阻会迅速增大。膜层在高的接触压力下会机械击穿,或在高电压、大电流下会发生电击穿。但对某些小型连接器设计的接触压力很小,工作电流电压仅为mA和mV级,膜层电阻不易被击穿,接触电阻增大可能影响电信号的传输。 在GB5095“电子设备用机电元件基本试验规程及测量方法” 中的接触电阻测试方法之一,“接触电阻-毫伏法” 规定,为防止接触件上膜层被击穿,测试回路交流或直流的开路峰值电压应不大于20mV,交流或直流的测试中电流应不大于100mA。 在GJB1217“电连接器试验方法” 中规定有“低电平接触电阻” 和“接触电阻” 两种试验方法。其中低电平接触电阻试验方法基本内容与上述GB5095中的接触电阻-毫伏法相同。目的是评定接触件在加上不改变物理的接触表面或不改变可能存在的不导电氧化薄膜的电压和电流条件下的接触电阻特性。所加开路试验电压不超过20mV,试验电流应限制在100mA。在这一电平下的性能足以表现在低电平电激励下的接触界面的性能。而接触电阻试验方法目的是测量通过规定电流的一对插合接触件两端或接触件与测量规之间的电阻。通常采用这一试验方法施加的规定电流要比前一种试验方法大得多。如军标GJB101“小圆形快速分离耐环境电连接器总规范”中规定;测量时电流为1A,接触对串联后,测量每对接触对的电压降,取其平均值换算成接触电阻值。 影响因素 主要受接触件材料、正压力、表面状态、使用电压和电流等因素影响。 1) 接触件材料 电连接器技术条件对不同材质制作的同规格插配接触件,规定了不同的接触电阻考核指标。如小圆形快速分离耐环境电连接器总规范GJB101-86规定,直径为1mm的插配接触件接触电阻,铜合金≤5mΩ,铁合金≤15mΩ。 2) 正压力 接触件的正压力是指彼此接触的表面产生并垂直于接触表面的力。随正压力增加,接触微点数量及面积也逐渐增加,同时接触微点从弹性变形过渡到塑性变形。由于集中电阻逐渐减小,而使接触电阻降低。接触正压力主要取决于接触件的几何形状和材料性能。 3) 表面状态