Aging Factors in Battery Sizing

AGING FACTORS IN BATTERY SIZING -

PRUDENT ENGINEERING OR WASTE OF EFFORT?

Jim McDowall,Saft America Inc.jim.mcdowall@https://www.sodocs.net/doc/5b12043513.html, Battery capability declines with age.While many would like to believe that the manufacturers'published ratings can be supplied by their batteries right up to the end of life,this is simply not the case.To allow for this,IEEE standards for battery sizing recommend that compensation for aging be included in the sizing calculation,in the form of an aging factor.Typically,this involves increasing the required capacity by 25%.Of course,this also means that battery cost,size and weight are increased to a similar degree.

This paper demonstrates that,for applications involving high rate,short duration loads,the use of an aging factor is critical to achieving full battery life expectancy.For loads of longer duration,the aging factor is also important if the full duty cycle time is to be supported throughout life.It will be shown,however,that application of the aging factor to the exclusion of other considerations can sometimes be detrimental to system reliability.This is particularly the case in telecom systems where battery space is limited.

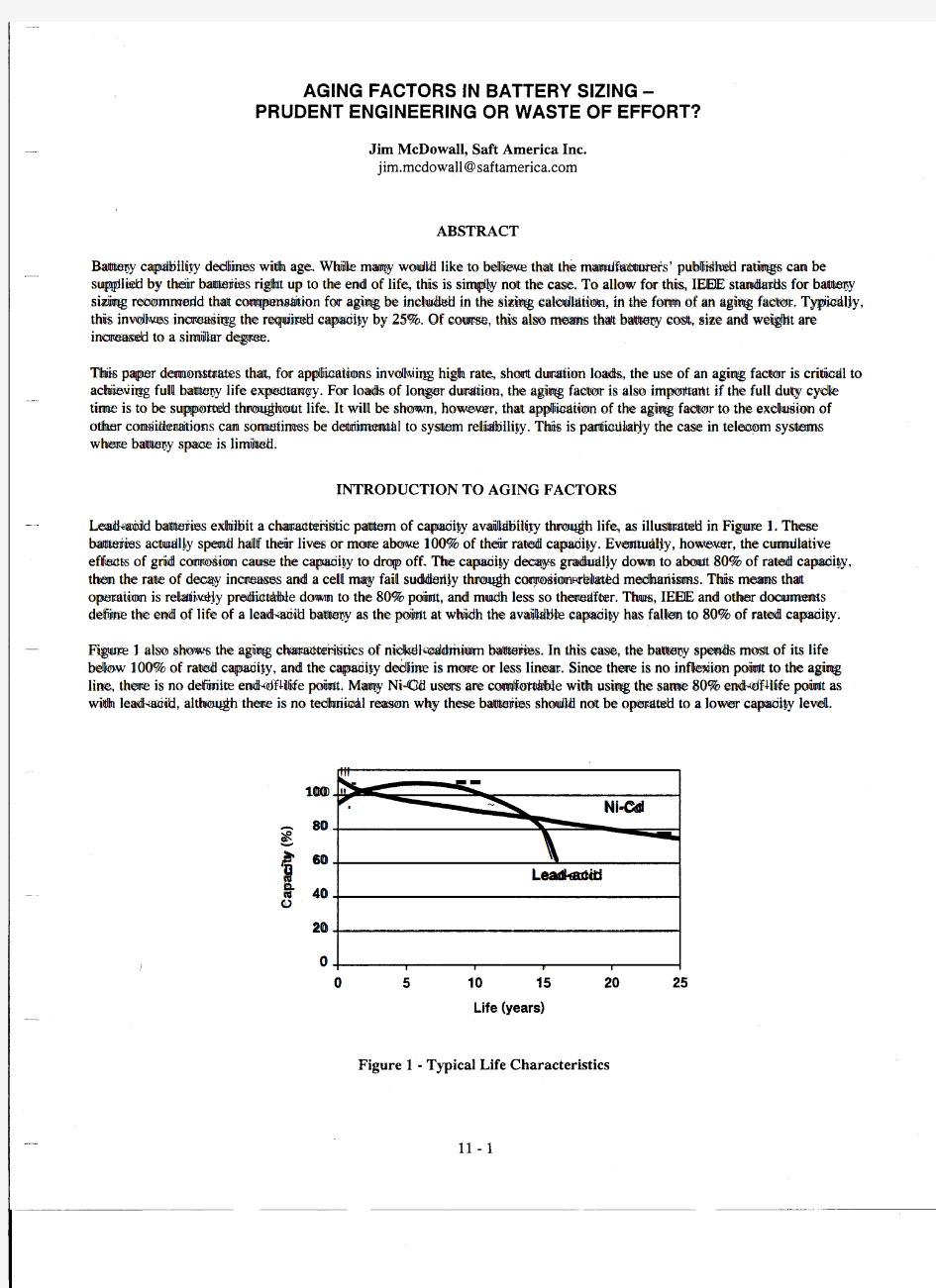

Lead-acid batteries exhibit a characteristic pattern of capacity availability through life,as illustrated in Figure 1.These batteries actually spend half their lives or more above 100%of their rated capacity.Eventually,however,the cumulative effects of grid corrosion cause the capacity to drop off.The capacity decays gradually down to about 80%of rated capacity,then the rate of decay increases and a cell may fail suddenly through corrosion-related mechanisms.This means that operation is relatively predictable down to the 80%point,and much less so thereafter.Thus,IEEE and other documents define the end of life of a lead-acid battery as the point at which the available capacity has fallen to 80%of rated capacity.Figure 1also shows the aging characteristics of nickel-cadmium batteries.In this case,the battery spends most of its life below 100%of rated capacity,and the capacity decline is more or less linear.Since there is no inflexion point to the aging line,there is no definite end-of-life point.Many Ni-Cd users are comfortable with using the same 80%end-of-life point as with lead-acid,although there is no technical reason why these batteries should not be operated to a lower capacity level.

100

~

80>.60-'u

eu Q,40

eu

()20'"---".~Ni-Cd

\

-Lead-acid .o

o

The IEEE publishes two recommended practices for battery sizing-IEEE4851for lead-acid,and IEEE11152for nickel-cadmium.In both documents,the recommendation is to use an aging factor to compensate for the effects of capacity loss through life.For a given duty cycle,a base capacity is calculated to satisfy the load requirements,then this capacity is multiplied by the aging factor.An aging factor of1.25if used for lead-acid batteries,so that the installed capacity is125%of the required size.At the end of life,when the available capacity has fallen to80%of rated,the battery will just have sufficient capacity to perform the duty(80%of125%equals100%).

If80%is chosen as the end-of-life point for a Ni-Cd battery,the same 1.25aging factor would be used.If a lower end-of-life capacity of,say,70%is chosen,the aging factor would be1.43.This would result in a battery that would last longer,but of course it would also be more costly.

When used in conjunction with an appropriate testing regime,the aging factor will ensure that a stationary battery is capable of performing its full specified duty throughout its life.

When considering the aging factor,it is important to realize that it is applied to the calculated capacity(or the number of positive plates),and not to the discharge time.In fact,derating the capacity is the same as derating the discharge current, since the two are more or less proportional for a given cell design.Thus,for a duty of,say,100A for15minutes,the installed battery will be capable of supplying125A for15minutes(ignoring temperature and design margin).The end of life for this battery is when it can no longer supply the specified duty of100A(80%of rating)for15minutes(100%of time).This is very different from an end-of-life definition of100%of current for80%of time,even though both definitions seem to relate to80%capacity in ampere hour terms.The difference is in the battery efficiency as it relates to discharge time.

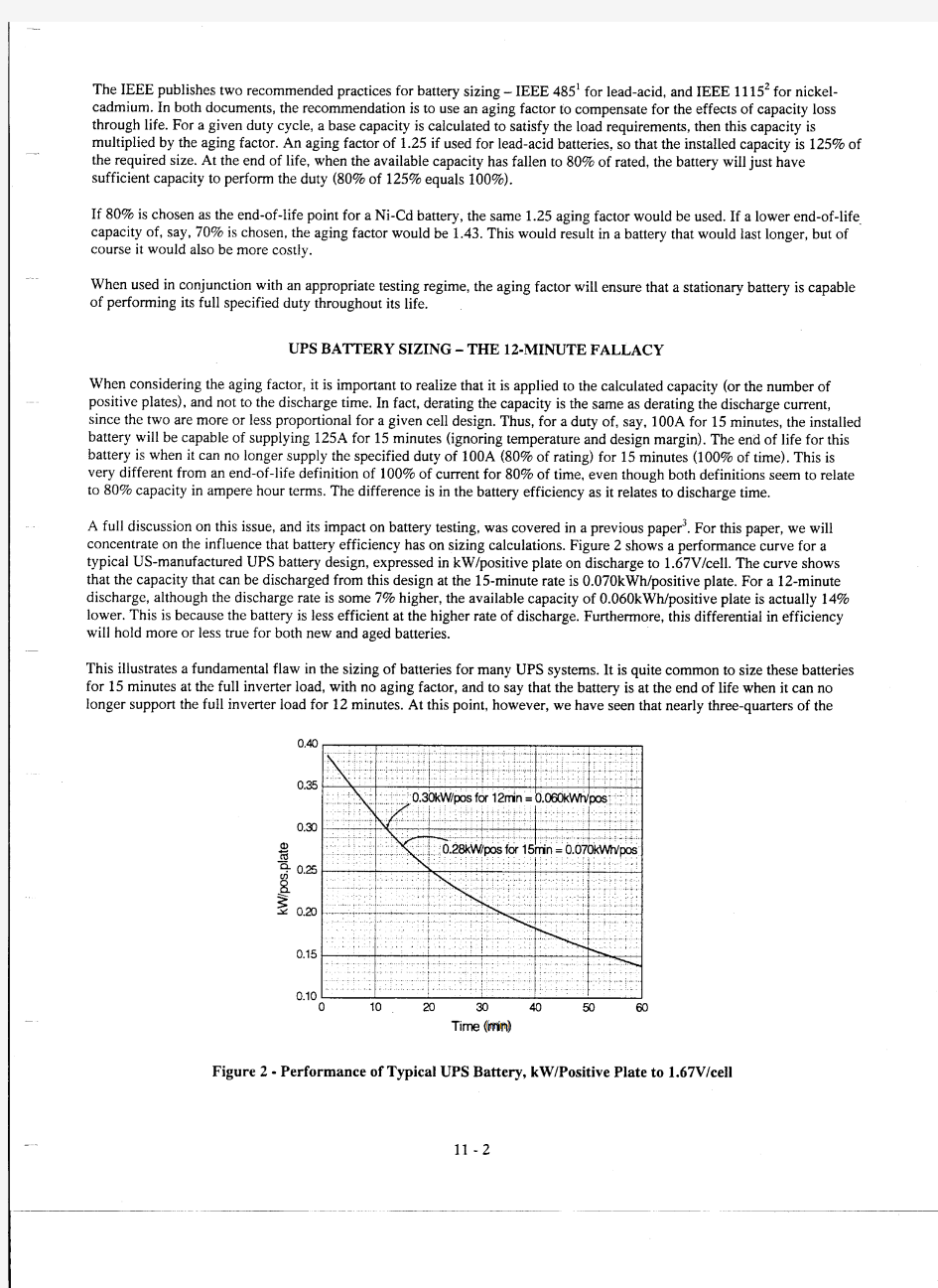

A full discussion on this issue,and its impact on battery testing,was covered in a previous paper3.For this paper,we will concentrate on the influence that battery efficiency has on sizing calculations.Figure2shows a performance curve for a typical US-manufactured UPS battery design,expressed in kW/positive plate on discharge to1.67V/cell.The curve shows that the capacity that can be discharged from this design at the IS-minute rate is0.070kWh/positive plate.For a12-minute discharge,although the discharge rate is some7%higher,the available capacity of0.060kWh/positive plate is actually14% lower.This is because the battery is less efficient at the higher rate of discharge.Furthermore,this differential in efficiency will hold more or less true for both new and aged batteries.

This illustrates a fundamental flaw in the sizing of batteries for many UPS systems.It is quite common to size these batteries for15minutes at the full inverter load,with no aging factor,and to say that the battery is at the end of life when it can no longer support the full inverter load for12minutes.At this point,however,we have seen that nearly three-quarters of the

OJ

1'6

q..0.25

8.

(f)

~.:r.0.20

203040

Time(mn)

'degradation'that has occurred is actually related to efficiency losses as the discharge time becomes shorter.The actual capability of0.28kW/positve for12minutes(12minutes at the IS-minute rate)is over93%of the'as-new'rating of

0.30kW/positive.In this case,just7%degradation in the battery's capability gives rise to a20%shortfall in run time.

UPS Sizing Example

The data in Figure2can be used in a practical sizing example.In this case,a400kVA UPS battery will be sized,assuming 92.5%inverter efficiency and a0.8power factor.The battery comprises180cells,discharging to1.67V/cell.The load on the battery is400x0.8+0.925=346kW.For a180-cell battery,this works out to1.92kW/ceil.

It will be assumed that the minimum acceptable battery performance is12minutes at full load,so this represents the end-of-life condition.The battery size is calculated three ways:

It can be seen from this example,with this particular cell design,that the'standard'IS-minute UPS battery,replaced at12 minutes of run time,includes an aging factor of just 1.07.This is totally inadequate and will not allow the full battery lifetime to be achieved.It is the author's opinion that this practice routinely results in10-year UPS batteries being replaced after just6-8years,depending on design.

Unfortunately,users cannot rely on UPS vendors to rectify this situation.The UPS market is extremely competitive,and has been made so because these machines are frequently seen as commodity items,with the lowest bidder winning the business. The only way to ensure that an adequately sized battery is supplied is for the end user to specify the sizing parameters, especially the aging factor.

There is a certain school of thought that batteries can be conservatively sized using an approach of'think of a load,then double it.'This lumped factor is then assumed to take care of battery aging,low temperature operation,load growth,and the effects of a recent discharge.Indeed,in most cases,this is a perfectly adequate approach.However,if the application involves a high rate of discharge,and the philosophy is'think of a time,then double it,'this can be a dangerous approach.

In the previous example,the correctly sized battery(#3)has8positive plates.For the overall load of1.92kW/cell,this works out to0.24kW/positive plate.This corresponds to a run time of about23minutes,or almost double the12-minute requirement.This means that,in this case,a sizing philosophy of doubling the run time only just accounts for the correct compensation for aging,and leaves no room for low temperature operation or other design margin.

The safest way to account correctly for all eventualities in sizing a battery for short duration loads is to follow the recommendations of IEEE485and1115.In this respect,the application of an aging factor represents a prudent engineering approach.As the load duration increases,variations in battery efficiency become much smaller,and this improves the viability of other sizing methods.Unless all the sizing parameters are completely understood,however,the IEEE recommended practices remain the most prudent way to calculate the correct battery size.

Having established that the correct application of an aging factor is the safest way to ensure that the specified duty cycle can be supported for the full life expectancy of the battery,it might seem odd to know that there are circumstances in which the application of an aging factor can actually be detrimental to system reliability.Yet this can indeed be the case when the available battery space is severely limited.

Consider the case of telephone company outside plant.Cabinets have limited space for batteries,and there is a frequent need to support higher power drains and/or longer backup times.This can create a particular problem for system engineers,who must meet mandatory reserve times while also allowing for the effects of battery aging.The situation can be made even worse if there is a need to plan for natural disasters,such as hurricanes,with even more reserve time.It is not unusual in these circumstances to favor battery manufacturers who can fit more capacity into the same space.

Sometimes manufacturers are able to achieve volume savings by employing novel assembly techniques-by redesigning intercell connectors within modules to save head space,for example.More often,though,such savings are the result of using thinner plates,so that the reduction in battery volume is accompanied by a reduction in battery life.Worse,these shorter-life batteries are frequently less reliable,and their operation is marred by premature failures of individual cells.Even one cell failing during a discharge can have a dramatic effect,as can be seen in Figure 3.The graph shows the voltage behavior of an aged48-volt VRLA battery during a discharge at the8-hour rate.The dotted curve shows the behavior of the single best cell (multiplied by24to show the effect at the battery level).If the string had comprised24identical copies of this cell,the overall capacity would have been about85%.

In the actual string,however,one cell failed at just over240minutes.Its voltage went from 1.80V to-0.44V in just15 minutes,and,coupled with the normal voltage drop of the remaining cells,this caused the overall battery voltage to drop more than2.5V in the same period.This cell actually recovered to-0.31V and remained stable at that level.Additional cells started to drop out after300minutes,resulting in the battery dropping below the42.0V minimum at about305minutes,or 64%of the nominal test time of480minutes.

The point here is that the battery's potential capability,judging by its best cell,was reduced by about25%because of individual cell failures.Moreover,these failures were premature within the overall context of a shorter life for a thinner-plate product.In fact,the test result is about the same as would have been achieved at the end of life from a higher quality battery without the use of an aging factor,and that end of life would be more distant in terms of years in service.

,---,/Best cell(x24)

Actual battery/-

voltage

Cell goes into reverse~"-

"-

"\

\,

\

\

-----------\----

\

\

40

o501001502002503Xl350400450

Time(min)

Example

To put some numbers to this scenario,let us assume that a high quality battery is capable of giving10years of life under certain operating conditions,while a lower quality battery gives just7years.For this application,the10-year battery can be configured for the available space with100Ah of rated capacity,while125Ah can be fitted for the7-year battery.The discharge current is12.5A and low operating temperature is not a factor.

For the7-year battery,using the test data above,the best cell was at85%,and so we will say that the battery age is about6.5 years(the80%end of life mark would be reached in7years).The load current of12.5A represents approximately the10-hour rate for this125Ah battery.Taking the same64%test result,we would expect this battery to support the load for about 6.4hours after6.5years.

Assuming the10-year battery shows much less cell-to-cell variability,the full string will be at80%of capability after10 years.In this case,the12.5A load current is the8-hour rate,so this battery will support the load for80%of8hours,or6.4 hours.This is actually the same run time that was achieved with the higher capacity battery,but with a major difference--the smaller(in capacity),higher quality battery could give better than6.4hours for10years,while the larger,lower quality battery could only last for6.5years.

There are other factors to be considered also.One of the ways adopted in achieving higher energy density with VRLA batteries is to opt for large,12-volt modules.Depending on the physical configuration,these units may have a rather low surface area to volume ration,resulting in poor thermal management.With the lower internal resistance that comes with using thinner plates,this is just asking for trouble,in the form of thermal runaway.

We have seen that the application of an aging factor is essential to achieving full battery life expectancy in high-rate applications.An aging factor is also essential if the full run time is to be supported at the end of battery life,whatever the duration of the duty cycle happens to be.However,as with other aspects of battery engineering,it is important to take a holistic view of battery sizing,and to apply margins and aging factors with a full knowledge of all the implications.Insisting on the highest possible initial capacity,regardless of other concerns,can lead the user into a more difficult situation than might be expected.

McDowall,J,"Misleading Results Using IEEE Battery Testing Procedures,"Proceedings of BATTCON99,Boca Raton, FL,April26-28,1999

煤矿蓄电池电机车充电室管理制度

电机车充电工操作规程 1、配置电解液时必须穿带胶靴、橡胶围裙、橡胶手套、护目眼镜和口罩等防护用品。 2、在调和电解液时必须将硫酸徐徐倒入水中,严禁向硫酸内倒水(以免硫酸飞溅,烫伤人员),遇有电解液烫伤时,应先用5%的硫酸钠溶液清洗,然后再用清水清洗。 3、每次充电前都应对电源装置进行检查,发现问题及时处理。 4、充电机电源的两极不得接反(电源的正极接电池的正极、电源的负极接电池负极)。 5、注意连接线与极柱不得有过热或松动现象。 6、电池中电解液益出时,应及时吸出、擦净。 7、监视充电设备的运行情况,遇有不正常现象立即停充,待处理后再充电。 8、在充电过程中,每小时必须检查一次电池电压、电流、液面、比重和温度,并做好记录。 9、充电完毕后停止1-1.5小时,待冷却后方可盖上电池旋塞。擦净注液口的酸碱迹,用清水冲刷后盖上电池箱盖,锁上螺栓。 10、严禁在机车上直接充电。 11、蓄电池充电室着火时,必须切断电源,采取措施防止氢气的爆炸。

电机车充电工岗位责任制 1、必须经过专业培训考试合格后,方可上岗作业。 2、努力学习掌握设备操作的基本知识,不断提高操作水平,做到“四懂、三会”,即:懂性能、懂操作、懂原理、懂故障的预防及排除;会操作、会维护、会修理。 3、坚守工作岗位,不迟到,不早退,不得擅自离职。 4、认真执行安全操作规程,确保设备安全运行。 5、经常清理工作地点的浮煤和杂物,认真清洗电瓶。 6、爱护充电设备、充电设施和工具. 7、上岗不得串岗、脱岗、睡岗、自觉遵守劳动纪律 电机车充电工交接班制度 1、提前15分钟进行岗位交接班。 2、交班前对所属设备进行检查,对本岗位进行一次卫生打扫。 3、交班时要把当班的运行情况和当班的各项记录向接班人交代清楚。 4、接班人要认真核对各项记录,落实上一班所交代的各方面事宜。 5、交接班双方特别注意停送电制度的落实并必须交代清楚。 6、交班后,双方签字后方可上下班。

井下蓄电池车管理制度

井下蓄电池车管理制度 一、职责范围 1、井下安装的各类蓄充电装置及供电设备由机车使用单位负责日常维护保养,处理一般性故障,并挂牌包机管理,专人负责。其小、中、大修及电解液的测试、调整、特殊清洗、连线焊接由运输队负责,运输队要定期维护检查,每周不少于1次,并做好相关记录。 2、在蓄电池机车运行和蓄充电过程中,确实无法处理的故障,使用维护单位必须及时汇报调度室,由调度室安排运输队派专职检修工赶赴现场检修,其工日由使用维护单位承担。若因使用单位未及时汇报,造成的影响由使用单位承担,运输队接到通知后应积极安排处理,若因运输队不积极处理,造成的影响由运输队承担,并严格执行天煤司发[2007]97号文《关于印发<天祝煤业公司采掘设备维护管理及材料划拨办法>的通知》第一条第6款的规定。 3、地面蓄充电装置及蓄电机车的维护、管理、使用由运输队负责。 4、由运输队负责所有电解液的调配、蓄电池电解液比重的测试、调整,特殊螺栓的清洗及电瓶连线的检查测试。每周测试、调整、清洗一次,遇有电池蓄电能力下降、比重紊乱等情况时,按有关规定及时调整。检查发现的其它问题由运输队通知使用单位处理,并书面汇报机电运输部。 5、由使用单位负责蓄电池的清洗,每班清洗一次,清洗时不得将透气螺栓取下,清洗后,充电时方可取下透气螺栓。 二、作业规程 (一)一般规定 1、充电工必须由经过专业培训,考试合格并取得操作证的人员担任。 2、充电工必须熟悉设备性能及供电系统,能正确处理一般故障,熟练地按操作规程进行充电作业。 3、充电工必须认真执行岗位责任制和交接班制度。 4、充电工作业时必须穿着规定的劳保防护用品。 (二)充电 1、充电前应认真检查电池装置的外部、铭牌和防爆标志是否齐全、完好。 2、充电前必须核对电池装置的型号、额定工作电压。 3、换电瓶箱时,必须把电机车控制手把拉回零位,取下手把,抽出电机车上的插销。 4、起吊电瓶时,应先检查起吊装置,确认无误后再行起吊,电瓶吊起时,下方不得站人。 5、充电工作开始前应先检查充电器及充电器上的仪表,确认指示准确,再行送电。 6、电源装置每次充电前都应进行检查,发现问题及时处理,并检查各电池间连接极柱是否正确,接线端子的连接是否牢固。 7、充电器电源的两极不得接反(电源的正极接电池的正极,电源的负极接电池的负极)。 8、整流设备充电插销必须采用电源装置的专用插销,严禁用铜丝代替熔断器。 9、打开全部电池旋塞,清除放在电瓶上的任何工具、物品和脏物。

蓄电池室防火责任制通用版

管理制度编号:YTO-FS-PD164 蓄电池室防火责任制通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精品制度范本 编号:YTO-FS-PD164 2 / 2 蓄电池室防火责任制通用版 使用提示:本管理制度文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1.做好运行工作人员的防火教育培训工作。监督检查运行人员对蓄电池室防火工作的落实情况。 2.严禁在蓄电池室内吸烟或将火种带入室内,蓄电池室外应悬挂“严禁烟火”警示牌。 3.蓄电池室内通风装置保持良好的运行状态。 4.蓄电池室内严禁任何明火。 5.运行人员加强对蓄电池室的巡检,发现异常,及时查明原因。 6.运行人员做好蓄电池室消防器材的检查,发现到期或失效消防器材,立即向安全监察部报告。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

蓄电池管理制度发电厂并网运行管理规定

阀控式密封铅酸蓄电池运行维护管理规定 第一章总则 为保证发电厂阀控式密封铅酸蓄电池及其高频开关电源(以下简称直流设备)保持良好的运行状态,延长使用寿命,保证发电厂直流母线保持合格电压和蓄电池的放电容量,特制定本规定。 第二章安装要求 2.1直流设备通风应良好,运行环境温度应保持在5℃~30℃,安装地点应装设温度调节装置。 2.2直流系统可采用单、双充电器、电池组和电源母线。 2.3独立的蓄电池室应有充足的照明,并采用防爆灯具。 2.4蓄电池采用串联接线,蓄电池之间应保持2cm以上距离,若电池安装在柜内,上下层之间距离不应小于15cm。蓄电池应保持清洁,极板、极柱接触应良好,连接螺丝应牢固,不得有放电现象。 第三章交接验收项目及标准 3.1检查蓄电池容量。对电池组进行三次充放电试验,放电终止电压根据制造厂的规定,2V蓄电池为1.8V。其中一只蓄电池放到了终止电压,应停止放电。在三次充放电循环之内,若达不到额定容量值的100%,此组蓄电池不合格。 3.2测量电池的绝缘电阻。220V电池组的绝缘电阻不小于0.2MΩ,11 0V电池组的绝缘电阻不小于0.1MΩ。 3.3测量充电设备的稳流精度不大于±(0.5%-1%),稳压精度不大于±(0. 1%-0.5%),及直流母线纹波系数不大于(0.2%-0.51%)。

3.4测量每只电池端电压符合厂家规定。 3.5检查厂方提供的安全阀开启闭合试验报告,闭阀压力应在1kPa~1 0kPa范围内,开阀压力应在10kPa~49kPa范围内。 第四章运行维护要求 4.1为提高蓄电池的使用寿命,要做好初充电(一般初充电由厂方进行)。 4.2蓄电池组在正常运行中以浮充电方式运行,浮充电电压宜控制在(2. 23-2.28)V×N,均衡充电电压宜控制在(2.30-2.35)V×N。 4.3运行中主要监视蓄电池组的端电压值,浮充电流值,每只蓄电池的电压值,蓄电池组及直流母线的对地电阻值和绝缘状况。 4.4蓄电池一般3个月进行一次补充充电,充电装置应自动或手动进行一次恒流限压充电→恒压充电→浮充电。使蓄电池组随时具有满容量,确保运行安全可靠。 4.5投运后的蓄电池组,每2-3年应进行一次核对性充放电试验,运行6年以后的蓄电池组,每年应进行一次核对性放电试验。 4.5.1一组蓄电池。站内只有一组蓄电池,不能退出运行、也不能做全核对性放电,只能用I10电流恒流放出额定容量的50%,在放电过程中,蓄电池组端电压不得低于2V×N。放电后应立即用I10电流进行恒流限压充电→恒压充电→浮充电,反复充放2-3次,恢复蓄电池组容量,查找蓄电池组存在的缺陷。 4.5.2两组蓄电池。站内若有两组蓄电池,可相对其中一组蓄电池进行全核对性放电,用I10电流恒流放出,当蓄电池端电压下降到1.8V×N 时,停止放电,间隔1-2小时后,再用I10电流进行恒流限压充电→

蓄电瓶机车管理制度

小电瓶车管理制度 1.司机必须牢记机车行驶的安全注意事项,认真遵守操作规程及岗位责任制。 2.小电瓶车运输必须做到“三好、二落实”.三好:小电瓶车完好,巷道支护好,轨道质量好,二落实:岗位责任落实,检查维修落实. 3.小电瓶车司机要严格按照操作规程操作,做到“六不开”,电瓶车不完好不开,灯、闸、铃失效不开,巷道和轨道质量不合格不开,风门不合格不开,无司机棚室不开,电瓶过放电不开. 4.通行小电瓶车的巷道要符合设计,质量达到合格品.净高度不小于1.9米,不行人侧支架到小电瓶车距离不小于200毫米,行人侧不小于700毫米,如有管道、风袋、开关等器物时,必须保证器物距小电瓶车间距不小于250毫米. 5.运行电瓶车的轨道应达到合格品(按标准化细化标准执行),达到接头平整,轨道平直,原顺、稳固通畅能. 6.运行电瓶车应达到完好标准对存在灯、闸、铃失效,电器失爆,电缆管线破损,无司机棚室等问题,要停止使用. 7.小电瓶车牵引车数,应按技术说明书规定执行.通常可参照以下规定:0.6吨矿车拉8辆;1吨矿车拉5辆;2吨矿车拉2辆. 8.小电瓶车必须实行定期计划性检修,检修周期为六各月. 9.各矿必须实行集中充电.可酌情在一个水平设置1~3个充电峒室,并应符合“安全规程”规定. 10.井下充电设备必须使用防爆型. 11.蓄电池组的使用管理必须按照“矿用电机车蓄电池组充放电管理及技术标准”执行. 12.防爆特殊型电瓶箱内极柱连接线的焊接,必须由局指定单位并取得合格证的人员焊接,未经培训人员不准焊接. 13.人车司机按时接送井下上下班人员,运送人车必须注意安全,并督促乘车人员遵守乘车规定,开车前应向周围人员发出警号。 14.人车严禁装运危险品、设备及物料等,人车不允许与物料车、矿车等混运。 15.架线车及电瓶车驾驶室不得搭乘人员,也不允许装载物料及设备。 16.任何人员不得攀爬机车、矿车和材料车等。 17.机车按规定速度行驶,过道岔或弯道处应减速慢行。不得野蛮操作设备,否则一经发现,严肃处理。 18.遵守列车制动距离规定:运送人员时制动距离不得超过20米,运送物料时制动距离不得超过40米。 19.爱护设备,经常检查,发现异常及时处理,必要时回库检修。 20司机应服从领导安排,努力做好本职工作,确保安全生产。

配电室管理各项规章制度

用户配电室各项制度 1、备用发电机手动投入操作程序 备用设备及自动投切回路为保证安全运行均应执行定期的预防性试验和切换制度,对发现的问题要及时处理。 一、备用发电机启用前应检查并确认防倒送电装置处于良好状态,发现防倒送 电装置失灵时,不得启用发电机。 二、严格执行“操作票制度”,操作人员和监护人根据模拟图板或主接线对所 填操作票是否正确,并经有关人员审核。 三、操作时必须按以下操作顺序进行操作: 1、常用电停电时,先断开负荷侧主开关,切换负荷侧刀闸或闭锁装置,断开出线开关。 2、启动发电机,观察运行是否正常。 3、检查确认发电机电压、周波、相序等是否正常。 4、合上发电机的开关,和其它相应的开关。 5、常用电重新来电时,先断开发电机开关,和其它相应的开关,关停发电机。 6、切换负荷侧刀闸(或闭锁装置),合负荷侧主开关。 四、操作发生疑问,应立即停止,并向有关人员汇报,弄清问题后,再进行操 作,不准擅自更改操作票。 2、倒闸操作制度 1、倒闸操作必须根据强电工程师或值班负责人命令,受令人复诵无误后执行。发布命令应准确、清晰,使用正规操作术语和设备双重名称,即设备名称和编号。发令全过程和听令报告时都要做好记录。 2、停电拉闸操作必须按照开关 负荷侧刀闸 母线侧刀闸顺序依次操作,送电合闸的顺序与此相反。如变压器需要停电时,应先停低压、后停高压;送电时先送高压,后送低压。严防带负荷拉合隔离开关(刀闸)。为防止误操作,高压电气设备都应加装防止误操作的闭锁装置。 3、倒闸操作人填写操作票,每张操作票只能填写一个操作任务,下列项目应填入操作票内: ①应拉合的开关和刀闸。 ②检查开关和刀闸的位置。 ③检查接地线是否拆除。 ④检查负荷分配。 ⑤装拆接地线。 ⑥安装或拆除控制回路、电压互感器回路的保险器。 ⑦切换保护回路和检验是否确无电压等。

叉车充电管理规定

一汽吉林汽车有限公司仓储配送室管理文件 批准: 叉车充电间管理规定 2016年1月1日发布 2016年1月1日实施 仓储配送室发布

(1)蓄电池充电或存放地点应保持良好的通风,具有通风换气设施,防止可燃气体爆炸。 (2)充电区内禁止抽烟、产生任何明火和火花;禁止在充电区接打电话,如需接打电话请到充电区外。 (3)如果衣服皮肤或眼睛沾染上电解液时:立即用水清洗,如果眼睛里沾染上电解液时:马上求助于医生。 (4)充电时打开蓄电池的盖板。所有电池盖子上方都必须安全封好防止残渣进入。 (5)充电间附近10米必须配置有消防栓。 (6)蓄电池和蓄电池上方必须保持清洁,干燥,没有残渣保护盖需要放置好并且不能损坏电池连接,蓄电池和充电电缆不能扭结在一起和损坏,绝缘部分不能受到腐蚀和损坏。 (7)不要往蓄电池内加注其他物质仅在充电后用蒸馏水加注。 (8)在蓄电池终端上方不能使用或放置未加保护的工具或其他导电材料,否则会引起短路而导致人员伤害及蓄电池爆炸。 (9)当给叉车蓄电池充电时要确保蓄电池安装正确安全和固定在位置上。 (10)每一次电池充电之前必须将电池表面的灰尘清理干净,才可进行电池的充电工作。 (11)每一次电池加完电池液后,必须用湿布将电池表面擦干净,防止产生静电。 (12)充电在程中电池会产生气体,包括氧气、氢气及酸性气

体,须保证充电房的空气流通。 (13)充电期拔下充电插头会产生电弧,因此首先要将充电开关关闭(按stop键),方可拔下插头。 (14)每次换电池时,应将要用充满电的电池加蒸馏水至刻度上限,以保证当班电池水足够,对换下的电池马上进行充电,并做好相关的记录。 (15)在检查或保养电瓶时,应使用橡胶手套,避免遭受电击。 (16)万一电池倾翻、破损导致电解液泄露,应立即进行紧急处理: (1)电解液溅到皮肤,用大量的清水冲洗。 (2)电解液溅到眼睛,用清水冲洗,并马上就医检查治疗。 (3)电解液溅到地上时,应先用石灰中和,后用水清洗。 (17)每天必须打扫充电区的卫生,保持充电区域的洁净。 (18)定期检查电池、充电器插头螺栓的紧固情况,避免螺栓松动,影响电池使用寿命。 (19)电瓶电池带有高电流和能量,切勿让工具接近电瓶电池的两极,以免引起火花或短路。 (20)充电区域内所有的工具、用具必须摆放整齐。吊具无破损,定期点检,发现问题及时联系管理人员更换。

叉车充电室管理规定通用版

管理制度编号:YTO-FS-PD711 叉车充电室管理规定通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

叉车充电室管理规定通用版 使用提示:本管理制度文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 (1)蓄电池充电或存放地点应保持良好的通风,具有通风换气设施,防止可燃气体爆炸。 (2)叉车充电室内禁止抽烟、产生任何明火和火花;禁止在充电室接打电话,如需接打电话请到充电室外。 (3)由于电池中的电解液是硫酸和水溶液的混合物,具有毒性和腐蚀性,因此在对蓄电池充电和在其附近时必须穿工作服和戴防护眼镜。如果衣服皮肤或眼睛沾染上电解液时:立即用水清洗,如果眼睛里沾染上电解液时:马上求助于医生。 (4)充电时打开蓄电池的盖板。所有电池盖子上方都必须安全封好防止残渣进入。 (5)充电房必须配置2瓶灭火器。 (6)蓄电池和蓄电池上方必须保持清洁,干燥,没有残渣保护盖需要放置好并且不能损坏电池连接,蓄电池和充电电缆不能扭结在一起和损坏,绝缘部分不能受到腐蚀和损坏。 (7)不要往蓄电池内加注其他物质仅在充电后用蒸馏

电池工厂车间更衣室管理制度

电池工厂车间更衣室管理制度 受控文件 发放部门:发放序号: 发放日期:2012 年 5 月30 日 文件编号:力诺/光伏/电池/人力.024 文件版本:V1.0 编制部门:训练支援部 发布日期:2012年5月30日

文件修订记录

电池工厂车间更衣室管理制度 1.目的 为了建立健全电池工厂车间更衣室卫生管理,为了拥有一个干净安全的生产环境,确保生产正常有序地进行,特制定本制度。 2.适用范围 本制度适用于电池工厂生产车间更衣室(包括换鞋室)管理。 3.相关人员的责任 3.1电池工厂生产制造部各班的班长负责本制度的实施与监督。 3.2所有进出电池工厂更衣室的工作人员(包括:生产人员、设备人员、品质人员、工艺人员等),要严格执行本制度。 3.3值班门岗负责更衣室的清洁工作。 4.更衣室的管理 4.1 车间更衣室分为男、女更衣室,不得混用。 4.2 员工不得在更衣室中抽烟、吃饭、喧哗打闹,应爱护更衣室设施,不允许在室内乱写乱画,张贴等。 4.3 更衣室内除摆放衣柜、鞋柜及更衣用凳外,一律不准摆放其他物品、物件、工具等。4.4员工更衣时不得随意吐痰,乱丢纸屑杂物及其他食品。 4.5更衣室由值班门岗与保洁员每天清扫,保持更衣室内清洁卫生 4.6更衣室内要注意安全防火,严禁存放违禁品、易燃易爆品。 5.更衣柜的管理 5.1员工衣物,鞋子,水杯等所有物品需放入更衣柜内,不得摆放在外。 5.2更衣柜禁止一人使用多个衣柜或占用他人更衣柜。 5.3公司为员工配备更衣柜,不得私自调换更衣柜。 5.4更衣柜由使用人负责使用保管,损坏酌情赔偿,并负责柜内外卫生的清扫。 5.5衣柜破损需于当日上报训练支援部,以便修理,修理费用如自然损坏由公司负责;如是使用人自己损坏则自己承担。 5.6更衣柜内严禁存放违禁品、易燃易爆品;禁止在柜内存放个人的现金及贵重物品。 5.7衣服更换后应锁好更衣柜。

蓄电池室防火责任制度

编号:SY-AQ-03374 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 蓄电池室防火责任制度 Fire protection responsibility system of battery room

蓄电池室防火责任制度 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管 理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关 系更直接,显得更为突出。 1.电池室的防火工作由电气车间及下属的电检班设备专责人负责。 2.电池室的防火工作必须坚持“预防为主,防消结合”的方针。设备检修专责人应熟知并严格执行本岗位的《检修工艺规程》、《电力设备典型消防规程》的各项有关规定,做到“三懂三会”既懂火灾危险性、懂预防措施、懂扑救方法,会使用消防器材、会处理事故、会报警。 3.设备专责人每天至少对管辖设备的安全防火情况全面巡视检查一次,发现问题应立即采取措施,及时汇报、处理,并在班组巡检记录中如实记录。 4.必须保证电池室内设备的安全防火、各消防设施、通风设备的完备好用、卫生清洁,做好巡检记录。 5.蓄电池室内禁止明火、吸烟和安装使用能够发生电气火花的用具。 6.蓄电池室内应使用防爆型照明灯具和设备,保证完备好用。

7.在蓄电池室内进行动火工作,严格执行动火工作标准和动火工作票制度,遵守下列各项: ⑴动火工作必须办理动火工作票; ⑵在蓄电池充电过程中,禁止动火工作; ⑶在充电结束后,强力通风2小时以上方可进行动火工作; ⑷动火工作过程中,必须进行连续通风。 8.一旦发生火险时,立即汇报,并积极采取措施进行扑救,把损失控制到最小。 这里填写您的公司名字 Fill In Your Business Name Here

电池公司实验室管理制度范本

内部管理制度系列 电池公司实验室管理制度(标准、完整、实用、可修改)

编号:FS-QG-73181电池公司实验室管理制度 Battery company laboratory management system 说明:为规范化、制度化和统一化作业行为,使人员管理工作有章可循,提高工作效率和责任感、归属感,特此编写。 电池有限公司实验室管理制度 一、实验室工作人员进入实验室应身着白大褂,穿鞋套戴口罩,要保持衣、鞋的整齐清洁,必须遵守各项规章制度和安全规则,工作要集中精神,严禁玩忽职守。 二、实验室应保持整洁、安全的工作环境,不得喧哗、聚众聊天,非本单位人员,未经允许不得入内。参观实验室,需经部长批准,否则谢绝入内。 三、实验室的地面、操作台应经常打扫、擦拭,保持无灰尘;实验台抽屉内试剂架柜、仪器架柜,通风橱内要摆放整齐有序,标志清晰、规范;各种玻璃仪器应分类保管,使用后及时清理干净,放回原处,摆放整齐。 四、实验室内各类试剂瓶标签清楚,存放整齐,标签上注明名称、浓度(用国际单位制),配制日期、配制人员;取用

时瓶塞不得搞错,倒出的试剂不得再倒回瓶内。 五、剧毒药品存入保险柜,专人保管,严格领用手续,实验室内使用易燃、易爆和有毒物时,应严格遵守有关的安全规则。 六、实验室内严禁吸烟、进食,禁止使用冰箱、电炉、烘箱、电热板及其它加热器等加工或存放私人及非实验室所需物品。 七、实验完毕,及时整理仪器设备和清洗实验用具,切断电源、气源和火源,废液和废弃物应倒入指定地方,集中处理,禁止随便乱扔乱倒。 八、为确保实验室的安全,下班后必须切断水、电源(冰箱除外)和气源,关窗锁门,若发现事故隐患应立即报告;对消防灭火器材应做到定期检查,不能任意挪动,保证能随时取用;发生事故和案情要注意保护现场,并立即报告;部长要督促实验人员注意实验室的安全,做到防患于未然。 请输入您公司的名字 Foonshion Design Co., Ltd

实用蓄电池机车管理规定

实用蓄电池机车管理规定 Prepared on 24 November 2020

蓄电池车管理制度 1.司机必须牢记机车行驶的安全注意事项,认真遵守操作规程及岗位责任制。 2.小电瓶车运输必须做到“三好、二落实”.三好:小电瓶车完好,巷道支护好,轨道质量好,二落实:岗位责任落实,检查维修落实. 3.小电瓶车司机要严格按照操作规程操作,做到“六不开”,电瓶车不完好不开,灯、闸、铃失效不开,巷道和轨道质量不合格不开,风门不合格不开,无司机棚室不开,电瓶过放电不开. 4.通行小电瓶车的巷道要符合设计,质量达到合格品.净高度不小于米,不行人侧支架到小电瓶车距离不小于200毫米,行人侧不小于700毫米,如有管道、风袋、开关等器物时,必须保证器物距小电瓶车间距不小于250毫米. 5.运行电瓶车的轨道应达到合格品(按标准化细化标准执行),达到接头平整,轨道平直,原顺、稳固通畅能. 6.运行电瓶车应达到完好标准对存在灯、闸、铃失效,电器失爆,电缆管线破损,无司机棚室等问题,要停止使用. 7.小电瓶车牵引车数,应按技术说明书规定执行.通常可参照以下规定:吨矿车拉8辆;1吨矿车拉5辆;2吨矿车拉2辆. 8.小电瓶车必须实行定期计划性检修,检修周期为六各月. 9.各矿必须实行集中充电.可酌情在一个水平设置1~3个充电峒室,并应符合“安全规程”规定. 10.井下充电设备必须使用防爆型.

11.蓄电池组的使用管理必须按照“矿用电机车蓄电池组充放电管理及技术标准”执行. 12.防爆特殊型电瓶箱内极柱连接线的焊接,必须由局指定单位并取得合格证的人员焊接,未经培训人员不准焊接. 13.人车司机按时接送井下上下班人员,运送人车必须注意安全,并督促乘车人员遵守乘车规定,开车前应向周围人员发出警号。 14.人车严禁装运危险品、设备及物料等,人车不允许与物料车、矿车等混运。 15.架线车及电瓶车驾驶室不得搭乘人员,也不允许装载物料及设备。 16.任何人员不得攀爬机车、矿车和材料车等。 17.机车按规定速度行驶,过道岔或弯道处应减速慢行。不得野蛮操作设备,否则一经发现,严肃处理。 18.遵守列车制动距离规定:运送人员时制动距离不得超过20米,运送物料时制动距离不得超过40米。 19.爱护设备,经常检查,发现异常及时处理,必要时回库检修。 20司机应服从领导安排,努力做好本职工作,确保安全生产。

阀控式密封铅酸蓄电池运行维护管理规定范本

工作行为规范系列 阀控式密封铅酸蓄电池运 行维护规定 (标准、完整、实用、可修改)

编号:FS-QG-66688阀控式密封铅酸蓄电池运行维护规 定 Operation and maintenance regulations for valve-regulated sealed lead-acid batteries 说明:为规范化、制度化和统一化作业行为,使人员管理工作有章可循,提高工作效率和责任感、归属感,特此编写。 阀控式密封铅酸蓄电池运行维护管理规定 第一章总则 为保证变电站阀控式密封铅酸蓄电池及其高频开关电源(以下简称直流设备)保持良好的运行状态,延长使用寿命,保证变电站直流母线保持合格电压和蓄电池的放电容量,特制定本规定。 第二章安装要求 2.1直流设备通风应良好,运行环境温度应保持在5℃~35℃,安装地点应装设温度调节装置。 2.2直流系统可采用单、双充电器、电池组和电源母线。220kV变电站可采用双电池组,500kV变电站应采用双电池

组、双母线方式。 2.3独立的蓄电池室应有充足的照明,并采用防爆灯具。 2.4蓄电池采用串联接线,蓄电池之间应保持2cm以上距离,若电池安装在柜内,上下层之间距离不应小于15cm。蓄电池应保持清洁,极板、极柱接触应良好,连接螺丝应牢固,不得有放电现象。 第三章交接验收项目及标准 3.1检查蓄电池容量。对电池组进行三次充放电试验,放电终止电压根据制造厂的规定,2V蓄电池为1.8V。其中一只蓄电池防到了终止电压,应停止放电。在三次充放电循环之内,若达不到额定容量值的100%,此组蓄电池不合格。 3.2测量电池的绝缘电阻。220V电池组的绝缘电阻不小于0.2MΩ,110V电池组的绝缘电阻不小于0.1MΩ。 3.3测量充电设备的稳流精度不大于±(0.5%-1%),稳压精度不大于±(0.1%-0.5%),及直流母线纹波系数不大于(0.2%-0.51%)。 3.4测量每只电池端电压符合厂家规定。 3.5检查厂方提供的安全阀开启闭合试验报告,闭阀压

蓄电瓶充电房管理制度

目录 1.蓄电瓶充电工安全生产岗位责任制2.蓄电瓶充电工安全技术操作规程3.交接班制度 4. 巡回检查制度 5.机电设备定期检修保养制度 6.充电运行分析制度 7.设备缺陷管理制度 8.要害场所管理制度 9.机电设备包机制 10.防爆设备检修管理制度 11.安全隐患排查制度 12.领导干部上岗、查岗制度 13.充电设备运行日志制度 14.停送电管理制度 15.电机车司机安全技术操作规程

蓄电池充电工安全生产岗位责任制 1.认真遵守有关规章制度,坚守岗位,不脱岗,不干私活。 2.集中精力操作,及时检测电解液的温度、比重及充电电流、电压等,发现安全隐患和设备故障及时停机,并汇报队值班人员组织处理。 3.设备检查、维修时,必须坚守岗位,停好电源。 4.熟悉设备性能、工作原理,做到会使用、会维护、会修理。 5. 保管好机房内的材料、备件、工具、牌板,并存放整齐。 6.认真填写、保管各种记录。 7.保持设备和室内卫生整洁。

充电工安全技术操作规程 一.一般规定: 1.充电工必须经过专业培训,取得合格证后,方可持证上岗。 2.充电工应熟悉本岗位的机电设备性能和供电系统;能正确处理一般故障,必须熟练的按照操作规程进行操作。 3.充电前必须首先进行整体检查: 检查电池装臵外部应完好,铭牌和防爆标志齐全; 检查电池装臵的型号、额定工作电压。 4.蓄电池的充电分为初充电和日常充电: 注入电解液后的第一次充电为初充电,初充电后的各次充电为日常充电。日常充电包括正常充电和恢复电池性能的均衡充电。 5.防爆特殊型蓄电池极柱的焊接,必须经过专业培训,并取得操作证的人员操作。严禁利用其它导线连接。 6.严格执行岗位责任制度和现场交接班制度。 7.充电工作业时必须穿戴规定的劳动保护用品(护目眼镜、橡胶手套、胶鞋、橡胶围裙等)。 二.充电前的准备工作: 1.换电瓶箱时,必须把电机车控制器手把拉回到零位,取下手把,抽出电机车上的插销。 2.电瓶箱应安装在平板车上,减少更换时对电瓶箱的搬运、吊挂。 3.充电前应检查充电机及充电机上的仪表,确认指示正确,再进行送电,发现问题及时处理。

配电室管理制度(试行)

配电室管理制度(试行) 第一章总则 第一条为切实保障员工在生产中的安全健康,防止设备损坏造成停电事故,根据公司多年来的生产实践,制定本办法。 第二条本办法适用于连云港中联水泥有限公司变配电室及附属物(变压器、电缆通道、通风设施、照明、门窗等)的运行、维护、巡检、出入管理、检修、电源停送。 第二章职责分工 第三条水泥制造处电工班是公司配电室归口管理单位,负责公司配电室管理工作。 (一)配电室的日常管理; (二)突发性事故抢修; (三)组织抢修配电室突发性重大事故; (四)拟订公司配电室管理制度并实施; (五)公司外来人员进入配电室报批; (六)停送电办理; (七)配电室日常维护、巡检; (八)编制配电室安全操作规程、配电室(失电将造成设备损坏或重大损的配电室)失电应急预案报水泥制造处备案; (九)进出配电室人员控制。 第三章操作人员要求 第四条变配电人员要具有高度的政治思想觉悟,有全心全意为

企业服务的责任心,兢兢业业地做好本职工作。 第五条具备必要的专业理论知识,有一定的工作实践知识,熟悉《电业安全工作规程》。并经考试合格,持证上岗。 第六条因故间断电气工作三个月以上者,必须考试合格后,方能恢复工作。 第七条新参加变配电工作人员,实习人员必须经过安全技术知识培训,取得合格证书后,才能上岗,参加指定的工作,但不得单独工作。 第八条严禁无证上岗,随便替岗的错误做法。 第四章人员进出管理 第九条所有进出人员均应办理登记。 第十条公司外来人员到配电室施工,须经水泥制造处批准,由值班电工陪同进入配电室,并监督做好安全措施,同时做好登记。 第十一条公司内、外检查人员需进入配电室的。水泥制造处安排人员陪同进入配电室并办理登记。 第五章运行维护 第十二条环境卫生 (一)保持配电室内卫生,配电室应每周清扫一次地面、盘柜,值班室及配电室不得乱放杂物,不得放与配电运行无关的物品; (二)配电室门、窗通风孔,应完好无损,不得有遗漏,损坏的应及时修复,以防小动物及雨、灰尘进入; (三)配电室内的配电盘门、电容器室、房间门窗应随时关闭,不得敞开,备用元件应及时整理,摆放整齐; (四)加强配电室内的电气设备维护、保养,利用每次大修及停

蓄电池室防火责任制度(正式)

编订:__________________ 单位:__________________ 时间:__________________ 蓄电池室防火责任制度 (正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-5933-89 蓄电池室防火责任制度(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1. 电池室的防火工作由电气车间及下属的电检班设备专责人负责。 2. 电池室的防火工作必须坚持“预防为主,防消结合”的方针。设备检修专责人应熟知并严格执行本岗位的《检修工艺规程》、《电力设备典型消防规程》的各项有关规定,做到“三懂三会”既懂火灾危险性、懂预防措施、懂扑救方法,会使用消防器材、会处理事故、会报警。 3. 设备专责人每天至少对管辖设备的安全防火情况全面巡视检查一次,发现问题应立即采取措施,及时汇报、处理,并在班组巡检记录中如实记录。 4. 必须保证电池室内设备的安全防火、各消防设施、通风设备的完备好用、卫生清洁,做好巡检记录。 5. 蓄电池室内禁止明火、吸烟和安装使用能够发

叉车充电室管理规定示范文本

叉车充电室管理规定示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

叉车充电室管理规定示范文本 使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 (1)蓄电池充电或存放地点应保持良好的通风,具有 通风换气设施,防止可燃气体爆炸。 (2)叉车充电室内禁止抽烟、产生任何明火和火花; 禁止在充电室接打电话,如需接打电话请到充电室外。 (3)由于电池中的电解液是硫酸和水溶液的混合物, 具有毒性和腐蚀性,因此在对蓄电池充电和在其附近时必 须穿工作服和戴防护眼镜。如果衣服皮肤或眼睛沾染上电 解液时:立即用水清洗,如果眼睛里沾染上电解液时:马 上求助于医生。 (4)充电时打开蓄电池的盖板。所有电池盖子上方都 必须安全封好防止残渣进入。 (5)充电房必须配置2瓶灭火器。

(6)蓄电池和蓄电池上方必须保持清洁,干燥,没有残渣保护盖需要放置好并且不能损坏电池连接,蓄电池和充电电缆不能扭结在一起和损坏,绝缘部分不能受到腐蚀和损坏。 (7)不要往蓄电池内加注其他物质仅在充电后用蒸馏水加注。 (8)在蓄电池终端上方不能使用或放置未加保护的工具或其他导电材料,否则会引起短路而导致人员伤害及蓄电池爆炸。 (9)当给叉车蓄电池充电时要确保蓄电池安装正确安全和固定在位置上。 (10)每一次电池充电之前必须用压缩空气将电池表面的灰尘清理干净,才可进行电池的充电工作。 (11)每一次电池加完电池液后,必须用湿布将电池表面擦干净,防止产生静电。

蓄电池室管理制度

沛县坑口环保热电有限公司企业管理标准 蓄电池室管理制度 我厂的蓄电池组采用的是由江苏双登集团生产,型号6—GFM—200、额定电压12V、容量200Ah、阀控密封铅酸蓄电池,共有两组,每组18节。为保证蓄电池组的安全运行,特制定如下蓄电池室管理制度 1、为了及时了解蓄电池的运行状态,使电池正常工作,运行人员应在交接班及班中检查蓄电池的运行状况,重点是蓄电池是否有发热现象和室内是否有异常气味等。浮充电流是否在正常范围,合母、控母电压是否在正常范围。特别是在蓄电池组进行大电流充放电时,更应注意以上现象。 2、蓄电池室的温度应维持在10---30℃,25℃时是该蓄电池工作的最佳运行状态。蓄电池应有良好的通风环境,尽量使室温保持在24---26℃的范围内。 3、要经常保持蓄电池的外部清洁,经常用清洁的布或用纯碱浸湿的布擦蓄电池持的外壳。如果蓄电池的外壳上沾上了硫酸、污物,可能会造成短路。拧紧连接片时应保证扭距达到规定值,并不得使极柱受力。 4、不准用二氧化碳灭火,可用碱性灭火器灭火。各种型号的密封铅蓄电池壳体上部均有排气安全阀,小孔严禁堵塞,以免造成事故。 5、蓄电池在浮充使用时,每月10日检查一次浮充电压,并做好测量记录,对于有相对电压降低或升高的应及时汇报,严重者进行

更换处理。 6、运行中蓄电池组浮充参数的设定,浮充电压应尽量控制在241—245V之间,当浮充电压超出此范围时应根据情况进行整定值的调节;浮充电流不大于3A。对整定值进行调节设定时应由专业人员及检修人员相互配合进行。当重新设定浮充参数时,应请示领导及相关技术部门、工程技术人员一起商讨决定。 7、运根据放电和使用情况,正确地确定充放电的时间,并且每年检查一次联接部位是否有松动现象并及时联接牢固。

蓄电池运行维护制度

蓄电池运行维护制度 一、蓄电池的巡视 1、蓄电池的巡视配合交接班进行,每值交接时巡视一次,特殊情况加强巡视(如直流接地等)。 2、蓄电池的巡视检查项目: ①直流母线电压正常,绝缘良好,浮充电流符合要求。 ②电池玻璃缸和玻璃盖应完整; ③测量代表电池的电压、比重及液温应符合规定; ④检查电池极板颜色是否正常,有无断裂、弯曲、硫化及有效物质脱落; ⑤母线、极板等各连接头应牢固,有无腐蚀,有无凡士林油; ⑥电解液液面正常,应无漏液; ⑦蓄电池室应通风良好,无强烈气味,室温应保持到10~30℃之间。 二、蓄电池的维护 1、每月应对蓄电池进行一次普测和检查,包括电压、比重和液温;对液面低于正常范围的蓄电池应进行补水加液,对个别亏损的蓄电池应进行补充充电;同时应对蓄电池室及调酸室进行一次彻底的清扫,包括蓄电池室及调酸室地面、墙面、窗户及玻璃;对蓄电池缸体、支架、绝缘帽、连接线绝缘套、电缆等都要进行清擦。 2、每年应对蓄电池进行一次核对性充放电,以保持蓄电池整组容量,充放电由站长统一安排,提出蓄电池充放电“两措”计划,由

运行当值配合完成。 三、免维护蓄电池: 免维护蓄电池(一般为阀控式密封铅酸蓄电池VRLA),其维护运行应宜参考生产厂家说明书,以下为哈尔滨光宇集团VRLA电池的维护说明,可参考: 1、阀控式密封铅酸蓄池的安放 阀控式密封铅酸蓄电池不必专设电池室,可叠放组合或安装在机架上。 2、经常检查的项目 a. 浮充总电压、单体浮充电压、环境温度; b. 连接处有无松动、腐蚀现象; c. 电池壳体有无渗漏和变形; d. 极柱、安全阀周围是否有酸雾逸出; 3、补充电 a. 电池系统安装完毕,对电池组进行补充充电; b. 电池搁置停用时间超出三个月; ☆蓄电池的放电 a. 每年应以实际负荷做一次核对性放电试验,放出额定容量的30%-40%; b. 每三年做一次容量试验,到使用六年后应每年做一次; 4、蓄电池容量的测量 ☆方法1:离线式测量法 a. 将脱离供电系统的蓄电池组充满电后静置1-2h,在环境温度

叉车充电室管理规定

叉车充电室管理规定 Through the process agreeme nt to achieve a uni fied action policy for differe nt people, so as to coord in ate acti on, reduce bli ndn ess, and make the work orderly.

编制:____________________ 审核:____________________ 批准:____________________

叉车充电室管理规定 简介:该制度资料适用于公司或组织通过程序化、标准化的流程约定,达成上下级或不同的人员之间形成统一的行动方针,从而协调行动,增强主动性,减少盲目性,使工作有条不紊地进行。文档可直接下载或修改,使用时请详细阅读内容。 (1)蓄电池充电或存放地点应保持良好的通风,具有通风换气设施,防止可燃气体爆炸。 (2)叉车充电室内禁止抽烟、产生任何明火和火花;禁止在充电室接打电话,如需接打电话请到充电室外。 (3)由于电池中的电解液是硫酸和水溶液的混合物,具有毒性和腐蚀性,因此在对蓄电池充电和在其附近时必须穿工作服和戴防护眼镜。如果衣服皮肤或眼睛沾染上电解液时:立即用水清洗,如果眼睛里沾染上电解液时:马上求助于医 生。 (4)充电时打开蓄电池的盖板。所有电池盖子上方都必 须安全封好防止残渣进入。 (5 )充电房必须配置2瓶灭火器。 (6)蓄电池和蓄电池上方必须保持清洁,干燥,没有残 渣保护盖需要放置好并且不能损坏电池连接,蓄电池和充电电缆不

能扭结在一起和损坏,绝缘部分不能受到腐蚀和损坏。 (7 )不要往蓄电池内加注其他物质仅在充电后用蒸馏水加注。 (8)在蓄电池终端上方不能使用或放置未加保护的工具或其他导电材料,否则会引起短路而导致人员伤害及蓄电池爆炸。 (9)当给叉车蓄电池充电时要确保蓄电池安装正确安全和固定在位置上。 (10 )每一次电池充电之前必须用压缩空气将电池表面的灰尘清理干净,才可进行电池的充电工作。 (11 )每一次电池加完电池液后,必须用湿布将电池表面擦干净,防止产生静电。 (12 )充电在程中电池会产生气体,包括氧气、氢气及酸性气体,须将充电房的换气扇开启,保证充电房的空气流通; (13 )充电期间拔下充电插头会产生电弧,因此首先要将充电开关关闭(按stop键),方可拔下插头。 (14 )每次换电池时,应将要用充满电的电池加蒸馏水至刻度上限,以保证当班电池水足够,对换下的电池马上进行充电,并

电池安全管理制度

电池安全管理制度 1目的 为了避免和防止产品电池在研发、生产、维修、储存过程中,因方法不当,造成电池安全性能降低或损坏,甚至发生安全危险事故,特制定此规定。 2 适用范围 本规定适用于公司各部门工作中所涉及和使用到的所有产品电池。 3 内容 3.1电池的安全要求 3.1.1禁止将电池的正负端子直接用金属短路,避免导致发热、漏液; 3.1.2禁止将电池投入水中或火中,避免引起发热或爆裂; 3.1.3禁止私自擅自解剖电池; 3.1.4充电时电池上禁止覆盖异物,尤其易燃、易爆物品;避免用其它类充电器为电池充电,以免电池漏液;避免与其它种类的电池或不同荷电态同类电池混用,引起过充或过放,损伤电池; 3.1.5避免电池受到猛烈冲击或震动,引起电池的变形,造成电池的内部短路、发热; 3.1.6禁止用金属锐物穿透电池身,以免造成电池的内部短路、发热、电解液溅出; 3.1.7电池组的焊接、封装,必须避免严重挤压,以免造成电池连接片刺破缩套,造成短路、发热; 3.1.8外套膜破损的电池组,要用绝缘物缠绕起来,不能互相堆积在一起,造成短路、发热,损坏电池; 3.1.9电池组的摆放不得高于三个纸箱层,托盘不能有尖锐的物品,防止刺透纸箱,损坏电池,每个托盘对“日”字型或“口”字型摆放电池箱,中间必须留有空档,以便散热; 不得将电池特别是小体积电池大面积积压在一起,不断自放电又不能散热,以致燃烧起火,出现安全问题; 3.1.11 单体光身电池,要竖直摆放,不能互相堆积在一起,造成短路、发热、损坏电池;若有电池打翻堆在一起,要马上把电池分散开,避免互相短路。

3.2电池的防火防爆规定 3.2.1电池仓库、老化室必须与其他区域隔开独立设置; 3.2.2电池仓库、老化室必须采取实体砖墙分隔,使用常闭式防火门; 3.2.3电池仓库、老化室内必须设置可泄爆的窗口; 3.2.4电池仓库、老化室必须采取通风、降温、防潮等措施; 3.2.5电池仓库、老化室必须安装烟感报警和自动灭火装置; 3.2.6电池仓库、老化室必须安装使用24小时视频监控装置; 3.2.7电池仓库、老化房的货架、垫板、托盘必须采用不燃材料制作; 3.2.8电池贮存多层叠放时必须使用货架进行分层隔离; 3.2.9贮存电池的正(负)极外露部位必须采取绝缘保护措施; 3.2.10故障电池、判废电池必须置于专门处理柜隔离处置,提倡使用防爆沙桶处理事故电池。