Quartus+ModelSim-Altera 联合仿真(Verilog版)

Quartus+ModelSim-Altera联合仿真(Verilog版)

作者:L.xiang (注:默认Next/OK/Finish)

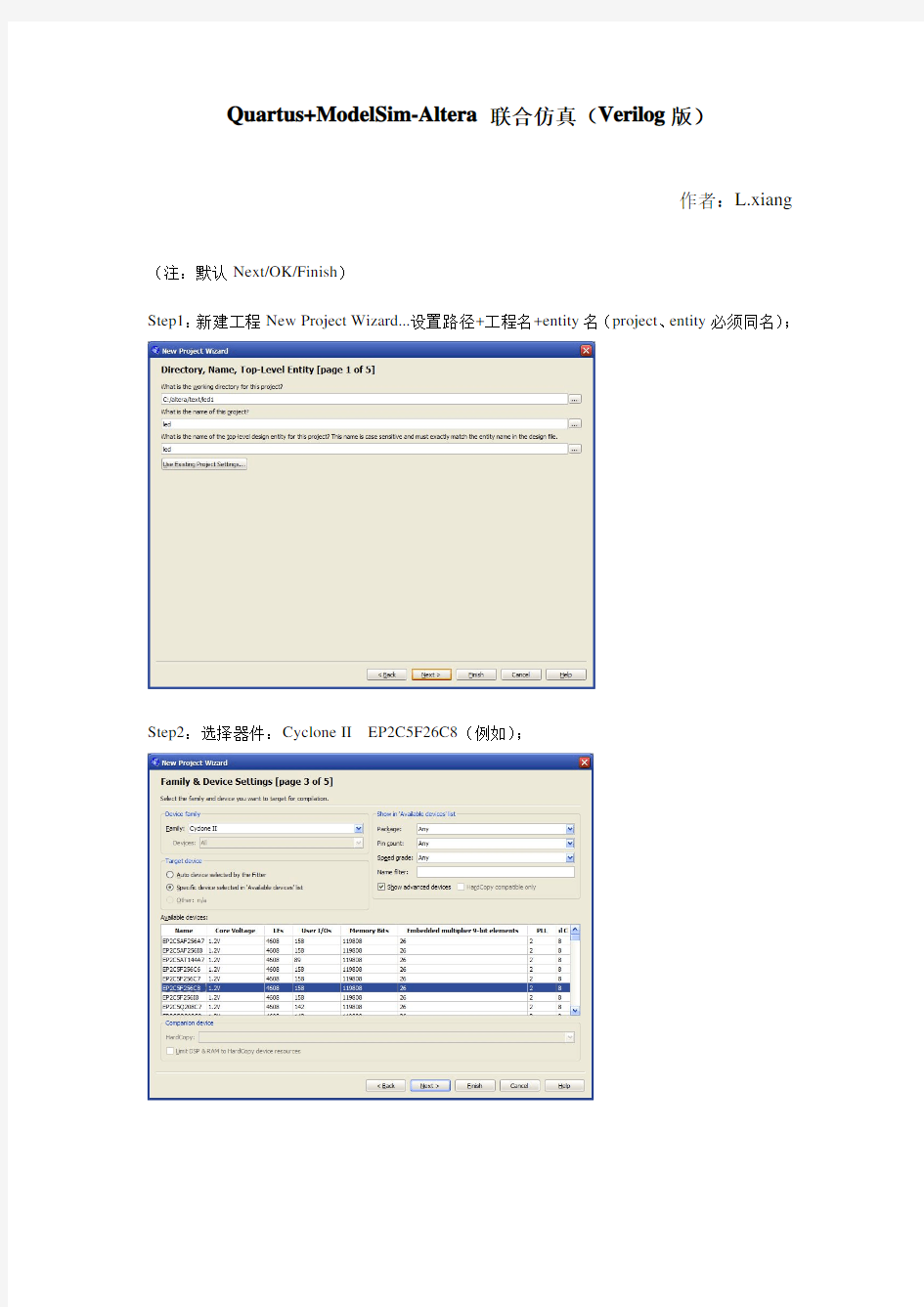

Step1:新建工程New Project Wizard...设置路径+工程名+entity名(project、entity必须同名);

Step2:选择器件:Cyclone II EP2C5F26C8(例如);

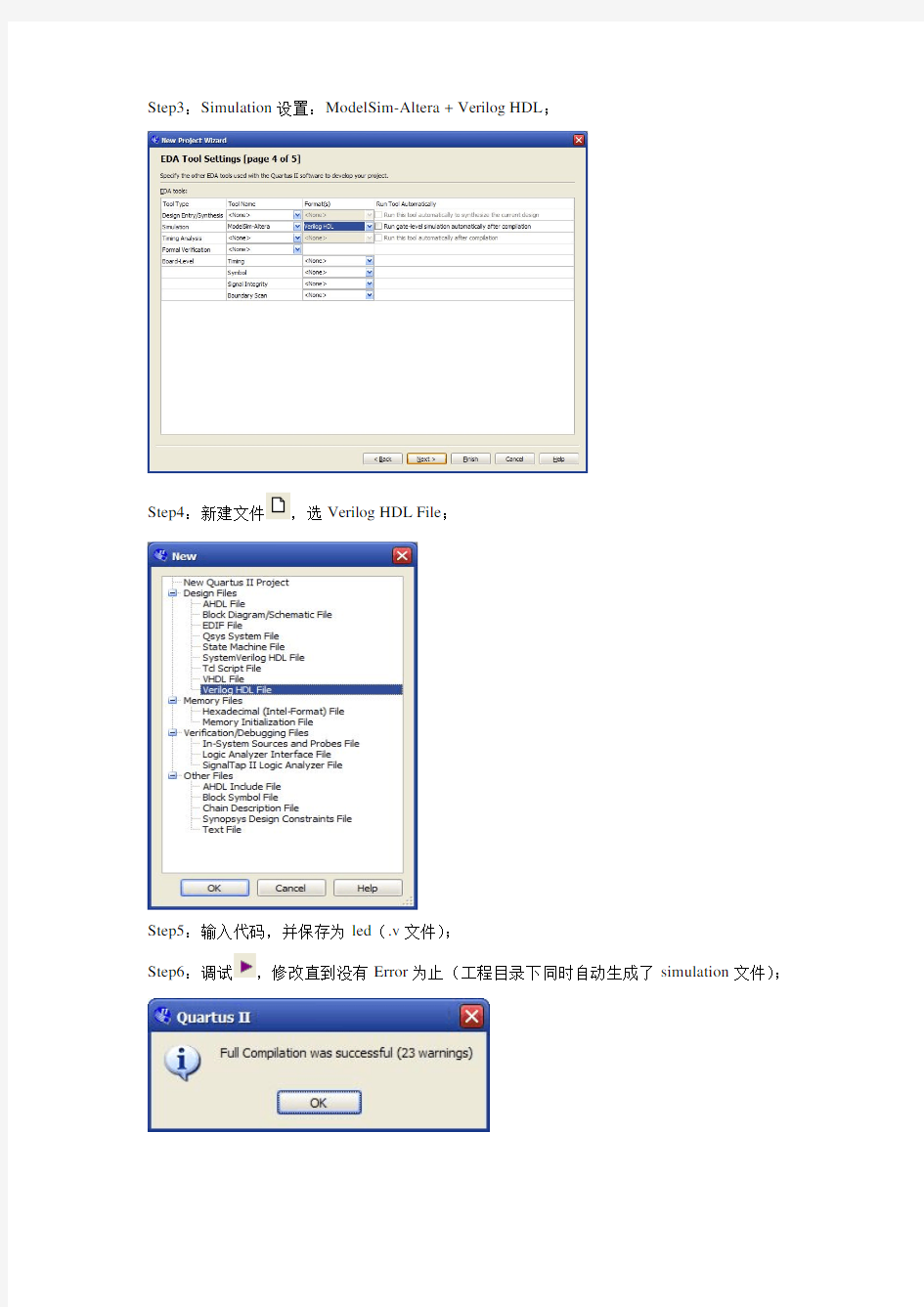

Step3:Simulation设置:ModelSim-Altera+Verilog HDL;

Step4:新建文件,选Verilog HDL File;

Step5:输入代码,并保存为led(.v文件);

Step6:调试,修改直到没有Error为止(工程目录下同时自动生成了simulation文件);

Step7:生成Test Bench文件(.vt):Processing->Start->Start Test Bench Template Writer;

Step8:工程目录下C:\altera\text\led1\simulation\modelsim打开led.vt文件,并复制“led_vlg_tst”;

Step9:设置Simulation:Assignments+Settings;

Step10:Simulation->仿真扫描时间Time scale:100ps(或其它值),Comple test bench-> Tset Benchse...;

Step11:点击New...;

Step12:粘贴Test bench name:led_vlg_tst(Step8中已复制),Top level module in test bench:led_vlg_tst(必须和.vt文件里的module名一致);

Step13:添加Test bench files:simulation/modelsim/led.vt,并点击Add;

Step14:点击,即启动ModelSim进入仿真;

Step14:工作区中双击打开i1文件,并将所需要的信号添加到仿真波形图中:Add->To Wave;

Step15:点击,便可看到完整的波形图了。完成仿真。

——2013.04.02杭州

Ansoft和Simplore联合仿真注意事项

1.Ansoft和Simplore联合仿真时,如果Ansoft中的模型类型是Transient,则必 须勾选Maxwell 2D -> Design Settings -> Advanced Product Coupling菜单中的Enable transient-transient link with Sim,否则在检查时会产生Cannot find the matching inductor in the imported file 这个错误。 2.Ansoft和Simplore联合仿真时,Simplore软件控制着仿真步长,也控制着 Ansoft模型的旋转速度(或者称线速度)。 3.Ansoft和Simplore联合仿真的必要前提: 1)Ansoft模型必须可以求解(即可以进行运算)。 2)Ansoft模型必须含有机械运动(原文: must have mechanical motion) 3)Ansoft模型必须至少含有一个外部类型(external类型)的绕组。 4)Ansoft模型名不能含有非法字符(如空格) 5)建议:在与Simplore联合仿真之前,最好保证Ansoft模型可以单独进行 运算(即可以Solve without external windings) 4.Ansoft和Simplore联合仿真时,Ansoft软件内部设定的开始和停止时间会发 生变化(即由Simplore控制) 5.Ansoft的仿真停止时间必须大于或等于Simplore的仿真停止时间。 6.Ansoft和Simplore联合仿真,Ansoft模型必须含有:几何图形,运动的Band (moving band),材料,边界条件,external 类型的绕组,剖分。

Maxwell与Simplorer联合仿真方法及注意问题

三相鼠笼式异步电动机的协同仿真模型实验分析 本文所采用的电机是参照《Ansoft 12在工程电磁场中的应用》一书所给的使用RMxprt输入机械参数所生成的三相鼠笼式异步电动机,并且由RMxprt的电机模型直接导出2D模型。由于个人需要,对电机的参数有一定的修改,但是使用Y160M--4的电机并不影响联合仿真的过程与结果。 1.1 Maxwell与Simplorer联合仿真的设置 1.1.1Maxwell端的设置 在Maxwell 2D模型中进行一下几步设置: 第一步,设置Maxwell和Simplorer端口连接功能。右键单击Model项,选择Set Symmetry Multiplier项,如图1.1所示,单击后弹出图1.2的对话框。 图1.1 查找过程示意图

图1.2 设计设置对话框 在对话框中,选择Advanced Product Coupling项,勾选其下的Enable tr-tr link with Sim 。至此,完成第一步操作。 第二步,2D模型的激励源设置。单击Excitation项的加号,显示Phase A、Phase B、Phase C各项。双击Phase A项,弹出如图1.3所示的对话框。 图1.3 A相激励源设置 在上图的对话框中,将激励源的Type项设置为External,并勾选其后的Strander,并且设置初始电流Initial Current项为0。Number of parallel branch项按照电机的设置要求,其值为1。参数设置完成后,点击确定退出。 需要说明的一点是,建议在设置Maxwell与Simplorer连接功能即第一步之前,记录电压激励源下的电阻和电感。事实上,这里的电组和电感就是Maxwell 2D计算出的电机的定子电阻与定子电感。这两个数据在外电路的连接中会使用到,在后面会详细说明。 至此,Maxwell端的设置完毕。 1.1.2 Simplorer端的设置 Simplorer端的设置,主要是对电机外电路的设置,具体的电路会在空载实验和额定负载实验中详细给出,这里不再赘述。

Moldflow2019最新进展与仿真优化

Moldflow 2019最新进展与仿真优化Rahul Patil Product Manager | Autodesk

Moldflow40周年了!!

内容 ?Moldflow 2019 –最新进展?Moldflow 2019更新2 ?仿真优化案例研究

最新进展

Moldflow 2019.0:发布和更新概述 效率& 易用性 市场影响力 技术领导力 ?仿真任务管理器的改善 ?新的文件传输协议? 修复了Bug ? 用户界面速度的提升? 易用性的提升: ?可选择CAD 实体/面/边 ?网格划分GUI(图形用户界面)的提升? 切割面的控制(图层属性)?网格的更新: ?在CAD 上指定水路尺寸 ?双层面转换为带厚度属性的中性面? 在曲线上设置阀浇口 ?更快的随形冷却求解器 ?~5x 速度提升?支持并行计算?支持Linux 系统 ?全面的准确性提升 ?纤维取向的准确性 ?重力和惯性作用下的3D 流动准确性?微孔发泡的提升? 型芯偏移的准确性 ?不包含温度求解的冷却液流动分析 ?包含水泵 ?双色的缩痕分析 ?求解器API 支持金属粉末成型 ?共享结果(工程师的Snapchat)?与同事共享一个3D 的结果?共享数据(Autodesk 驱动器)?最新CAD 转换 ?Helius PFA 最新支持温度因子?温度插值 ? Fusion360 Ultimate 支持Synergy 和Adviser: ?模型修复(替代SimStudio Tools) ? 提供完整的Fusion 360 Ultimate 功能: ?机械仿真?加工?渲染,等等。

Moldflow分析解释

Moldflow分析结果解释 一流动分析部分 1 Fill time result 填充时间 填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。每个等高线描绘了模型各部分同一时刻的填充。在填充开始时,显示为暗蓝色,最后填充的地方为红色。如果制品短射,未填充部分没有颜色。 使用: 制品的良好填充,其流型是平衡的。一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。这个意味着每个流程应该以暗蓝色等高线结束。 等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。 查看项目: 确认填充行为的显示状况。 短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。 关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。 滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。如果一个薄区域在制品完全填充之前冻结滞流会导致短射。 过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。过保压会导致高的制品重量、翘曲和不均匀的密度分布。 熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。 气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。 跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。 2 Pressure at velocity/pressure switchover result V/P切换时刻的压力 该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。 使用: 在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。 各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。聚合物总是朝着负压力梯度方向移动,从高压力到低压力(这个类似于水的流动从高处流向低处)。因而,最大压力总是发生在聚合物注射位置处,最小压力发生在填充过程中的熔料前沿。压力大小(或压力梯度)取决于聚合物在模腔中的阻抗;高粘性的聚合物要求更多的压力来填充模腔。模型中的受限制区域,比如薄部分、小的流道、长的流动长度也要求大的压力梯度高压力来填充。

simplorer-maxwell联合仿真实例

T1T2T3T4

Co-simulation with Maxwell Technical Background The co-simulation is the most accurate way of coupling the drive and the motor model. The advantage of this method is the high accuraty, having the real inverter currents as source in Maxwell and the back emf of the motor on the inverter currents as source in Maxwell, and the back-emf of the motor on the inverter side. The transient-transient link enables the use to pass data between Simplorer and Maxwell during the simulation: Maxwell2D and Maxwell3D can be used Simplorer and Maxwell will run altogether Simplorer is the Master, Maxwell is the slave At a given time step, the Winding currents and the Rotor angle are passed from Simplorer to Maxwell, the Back EMF and the Torque are passed from Maxwell to Simplorer The complexity of the drive system and of the mechanical system is not The complexity of the drive system and of the mechanical system is not limited Insights on the coupling Method The Simplorer time steps and the Maxwell time steps don’t have to be the same. Usually, Simplorer requires much more time steps than Maxwell. Assume the current simulation time is t Simplorer, based on the previous time steps, gives a forward meeting time t1to Maxwell where both simulators will exchange data. Between t0and t1, both code run by themselves. At t 1, both codes exchange data. If during the t0-t1period, some event appears on Simplorer side (state graph transition, large change of the pp p(g p,g g dynamic of the circuit), Simplorer will roll back to t0and set a new forward meeting time t1’, t1’< t1.

moldflow 中文教程

三维注塑成形模拟系统的研究和应用 一、发展概况和应用背景 塑料工业近20年来发展十分迅速,早在7年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料成形模具产量中约半数以上是注塑模具。 随着塑料制品复杂程度和精度要求的提高以及生产周期的缩短,主要依靠经验的传统模具设计方法已不能适应市场的要求,在大型复杂和小型精密注射模具方面我国还需要从国外进口模具。 二、关键技术和实用功能 1.用三维实体模型取代中心层模型 传统的注塑成形仿真软件基于制品的中心层模型。用户首先要将薄壁塑料制品抽象成近似的平面和曲面,这些面被称为中心层。在这些中心层上生成二维平面三角网格,利用这些二维平面三角网格进行有限元计算,并将最终的分析结果在中面上显示。而注塑产品模型多采用三维实体模型,由于两者模型的不一致,二次建模不可避免。但由于注塑产品的形状复杂多样、千变万化,从三维实体中抽象出中心层面是一件十分困难的工作,提取过程非常繁琐费时,因此设计人员对仿真软件有畏难情绪,这已成为注塑成形仿真软件推广应用的瓶颈。 HSCAE 3D主要是接受三维实体/表面模型的STL文件格式。现在主流的CAD/CAM系统,如UG、Pro/ENGINEER、CATIA和SolidWorks等,均可输出质量较高的STL格式文件。这就是说,用户可借助任何商品化的CAD/CAE 系统生成所需制品的三维几何模型的STL格式文件,HSCAE 3D可以自动将该STL文件转化为有限元网格模型,通过表面配对和引入新的边界条件保证对应表面的协调流动,实现基于三维实体模型的分析,并显示三维分析结果,免去了中心层模拟技术中先抽象出中心层,再生成网格这一复杂步骤,突破了仿真系统推广应用的瓶颈,大大减轻了用户建模的负担,降低了对用户的技术要求,对用户的培训时间也由过去的数周缩短为几小时。图1为基于中心层模型和基于三维实体/表面模型流动分析模拟情况对比图。 图1(a)中模型分别表示为产品模型→中心层→有限元网格→流动显示。图1(b)中模型分别表示为产品模型→有限元网格→流动显示。 图1 基于中心层模型和基于三维实体/表面模型流动分析模拟情况对比 2.有限元、有限差分、控制体积方法的综合运用 注塑制品都是薄壁制品,制品厚度方向的尺寸远小于其他两个方向的尺寸,温度等物理量在厚度方向的变化又非常大,若采用单纯的有限元或有限差分方法势必造成分析时间过长,无法满足模具设计与制造的实际需要。我们在流动平面采用有限元法,厚度方向采用有限差分法,分别建立与流动平面和厚度方向尺寸相适应的网格并进行耦合求解,在保证计算精度的前提下使得计算速度满足工程的需要,并采用控制体积法解决了成形中的移动边界问题。对于内外对应表面存在差异的制品,可划分为两部分体积,并各自形成控制方程,通过在交接处进行插值对比保证这两部分的协调。 3.数值计算与人工智能技术的结合 优选注塑成形工艺参数一直是广大模具设计人员关注的问题,传统的CAE软件虽然可以在计算机上仿真出指定工艺条件下的注塑成形情况,但无法自动对工艺参数进行优化。CAE软件使用人员必须设置不同的工艺条件进行多次CAE分析,并结合实际经验在各方案之间进行比较,才能得出较满意的工艺方案。同时,在对零件进行CAE分析后,系统会产生有关该方案的大量信息(制品、工艺条件、分析结果等),其中分析

注塑模流分析报告

华东交通大学 螺丝刀盒moldflow实训说明书 QZ 2015/11/30 课程:材料成型计算机仿真 学校:华东交通大学 学院:机电工程学院 专业:材料成型及控制工程 班级:2012模具2班 姓名:覃钊 学号:20120310040 指导老师:匡唐清

1、三维造型 利用UG8.0设计出模型如下图1.1、1.2表示 图1.1 实物图图1.2三维图 模型参数长宽高为143*85*19.5,主壁厚为1.5mm。二维图如图1.3 图1.3二维图 壁厚均匀,但在盖钩和挂孔处厚度和壁厚相差较大,体积收缩率在这两个地方应该会出现一些问题。主分型面在上表面,侧面有卡勾及圆孔,需要做侧抽芯。材料选用普通PP材料。 模型建好之后导出为IGES格式。

2、模型修复与简化 打开CAD Doctor后导入IGES模型,检查并修复,直到所有错误都为0,修复完 成之后将模型导出,格式为udm格式。 3、moldflow模流分析 3.1网格划分 (1)新建工程,输入工程名称,导入模型,在导入窗口选择双层面。 (2)网格划分,网格变长取壁厚的3倍,为4.5mm,合并容差默认为0.1,启用弦高控制0.1mm,立即划分网格,划分之后打开网格统计,看到网格的基本情况,不存在自由边和多个连通区域的问题后进行下一步。一般来说初始划分的网格纵横比都比较大,所以要进行修复。纵横比诊断结果如图3.1.1:最大纵横比达到了45.57。 图3.1.1初次纵横比诊断 3.2网格诊断与修复 点击【网格】——【网格修复向导】,前进到选择目标纵横比,输入6,点击修复。之后在进行手动修复,通过合并节点移动节点等方式进行,直到得到满意的结果。如下图

模流分析之CAE工程塑料数据解析

CAE工程塑料参数解析

2012年3月

目录

? CAE概述 ? CAE参数需求 ? CAE参数详解

? 导热系数 ? 比热容 ? 转化温度和弹出温度 ? 熔体流动速率 ? 剪切粘度 ? 密度 ? PVT曲线 ? 拉伸性能 ? 剪切模量 ? 收缩率-CRIMS参数 ? 线性膨胀系数

部分CAE 软件及用途

? 塑料成型仿真 以MOLDFLOW为代表。塑料成型仿真工具,能够帮助您验证和优化塑料 零件、注塑模具和注塑成型流程。该软件能够为设计人员、模具制作人员、 工程师提供指导,通过仿真设置和结果阐明来展示壁厚、浇口位置、材料、 几何形状变化如何影响可制造性。

? 模拟碰撞 本讲义内容是关于工程塑料制件:汽车、高速铁路模拟碰撞,手机、电动 工具跌落的模拟。 I-DEAS,LS-DYNA,ABAQUS,Pam Crash,Madymo等 用计算机辅助求解分析复杂工程和产品的结构力学性能,以及优化结构性 能等。而CAE软件可作静态结构分析,动态分析;研究线性、非线性问题; 分析结构(固体)、流体、电磁等。

CAE作用

CAD\CAE

易

数

更 字

产品设计

改

模

阶

拟

段

不 可 更实 改体 阶 段

材料选定

N

软件模拟

Y

模具制造

零件生产 装配测试

材料参数

缩短开发时间,减少开发费用,提高产品质量

基于MOLDFLOW的玩具车外壳成型工艺分析开题报告

基于MOLDFLOW的玩具车外壳成型工艺分析 学生:安福松 指导老师:张园 教学单位:三峡大学科技学院 1、课题的来源 本课题来源于工业生产实际,面向玩具车外壳设计和基于moldflow注塑成型分析过程。 2、课题研究的意义 本课题的性质是对比较简单的塑料件采用MOLDFLOW软件进行成型工艺仿真。其主要的内容是已知玩具车外壳及其相关技术要求, 采用MOLDFLOW软件对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、制品的收缩和翘曲变形等情况从而制定其最佳成型工艺方案。本课题以实际用的塑料件为研究对象,可以培养学生对有限元软件的了解,能通过注塑模拟软件对注塑成型过程进行模拟分析的能力。通过计算机模拟仿真技术可以减少试模修模次数,提高制品质量和降低成本等,对企业降低成本,提高效率有着重大的技术和经济意义。 本塑料产品从设计到成型生产是一个十分复杂的过程,它包括塑料制品设计浇注系统优化分析、冷却系统优化分析,注塑工艺参数优化等几个主要方面,它是一个设计、修改、再设计的反复迭代、不断优化的过程。传统的手工设计、制造已越来越难以满足市场激烈竞争的需要。计算机技术的运用,正在各方面取代传统的手工设计方式,并取得了显著的经济效益 3、注射成型的发展概况及未来发展趋势 3.1 注注射成型的发展概况 注塑成型工艺是塑料制品加工中非常重要技术类型,大多数行业的塑料件加工均需要注塑成型工艺来完成。所涉及的行业及领域甚广,如食品、电子电器、仪表仪器、汽摩、日用、化工、农业、运输等行业都可使用到注塑成型工艺制造的塑料元件。 注塑成型是塑料制品成型的一种重要方法。几乎所有的热塑性塑料、多种热固性塑料和橡胶都可用此法成型。在中国,目前注塑成型制品约占塑料制品总量的30%左右,注塑机占塑料机械总产值的38%左右。注塑成型可制造各种形状、尺寸、精度、性能要求的制品。注塑制品包括小到几克甚至几毫克的各种仪表小齿轮、微电子元件、医疗微器械等,大到几千克的电视机、洗衣机外壳、汽车用塑料件,甚至几万克的制品。 3.2 注射成型的未来发展趋势 近年来,工业领域的迅速发展,给注塑成型技术的发展提供了强大的推动力,使注塑成型技术在发展速度上、水平上都得到了迅猛的发展,特别是对于注塑成型新技术的发展更是起到了强大的推动作用。注塑成型新技术发展动向主要集中在:新型气辅注塑成型技术、多组分注塑成型新技术、微孔发泡注塑成型技术、微注塑成型技术等方面。

HyperMesh与MoldFlow联合仿真在解决轿车仪表板翘曲收缩上的应用

HyperMesh与MoldFlow联合仿真在解决轿车 仪表板翘曲收缩上的应用 摘要:轿车仪表板由于结构复杂、局部区域厚度分布不均匀,在注塑过程中产生了很大翘曲和收缩问题。MoldFlow在建立复杂产品的中面模型的建模能力有限,比较耗时耗力,因此采用了HyperMesh与MoldFlow联合仿真技术,利用HyperMesh强大的几何处理和网格生成技术,快速产生网格指标优良的模型。在MoldFlow中对冷却方案进行优化,基本解决了仪表板的翘曲和收缩问题,避免了重新开模带来的成本和时间上的损失。 关键词:仪表板中面模型翘曲收缩工艺模拟工艺优化 1 概述 随着中国汽车工业的快速发展,中国已进入汽车消费时代。汽车工业的竞争也在加剧,迫使企业要不断地降低成本、提高产品质量、缩短新车型的研发和上市时间。在轿车领域,车用塑料件的使用越来越广泛,如保险杠、仪表板、门板等内饰和外饰产品。传统的模具设计方法已无法适应产品的更新换代和提高质量的要求。计算机辅助工程(CAE)技术日益成为解决塑料产品开发、模具设计中的薄弱环节的有效途径。 仪表板是轿车内饰产品中最重要的组成部分,它不仅起到内部装饰的作用,而且是驾驶、娱乐、安全设备的重要载体。轿车仪表板由于结构复杂、局部区域厚度分布不均匀,在注塑过程中易产生翘曲和收缩等问题。MoldFlow中面网格模型在模拟流动、冷却、翘曲上具有精度高、计算时间短的优点,但建立复杂产品的中面模型的建模能力有限,比较耗时耗力,因此采用了HyperMesh与MoldFlow联合仿真技术,利用HyperMesh强大的几何处理和网格生成技术,快速提出复杂模型的中面,并产生网格指标优良的有限元模型。 2 仪表板几何处理 轿车仪表板有如下特点:A面光顺,但在B面上有很多特征,如起加强作用的加强筋,起连接作用的卡扣和焊接柱,这些特征的存在大大增加了抽取中面的难度和工作量,HyperMesh具有强大的中面生成能力,从CAD模型中生成较高质量的中面模型,再辅以offset、trim等功能对局部细节进行修补,即可完成中面模型。图1为仪表板CAD模型,图2为修补完成的中面模型。

sim-sim-maxwell联合仿真遇到的问题及解决方法

sim-sim-maxwell联合仿真遇到的问题及解决方法

Maxwell、Simplorer与Simulink联合仿真 [请输入文档摘要,摘要通常是对文档内容的简短总结。输入文档摘要,摘要通常 是对文档内容的简短总结。] 错误!未找到引用源。

目录 前言 (3) 一、在Maxwell里建立仿真模型,并设置联合仿真参数 (4) 二、Simplorer (7) 三、Simplorer与Maxwell的联合 (8) 三、Simplorer与Simulink (9) 1、在Simplorer里的操作 (10) 2、在Simulink里的操作 (13) 五、求解器参数的设置 (18) 常见的问题 (20) 前言

本文主要介绍Maxwell、Simplorer和Simulink如何实现联合仿真,已经出现的问题和解决方法。以直线开关磁阻电机为仿真模型,对电机模型的参数进行辨识,控制算法采用PID和极点配置自适应控制算法。用到的软件版本分别为:Maxwell 13、Simplorer 9.0和MATLAB R2007b。三个软件里建立的工程或模型文件必须放在同一个文件夹里,仿真中需要建立的和分析后生成的文件如图1所示。 图 1 在Maxwell里建立有限元仿真模型;Simplorer 提供功率电路部分,是将Maxwell和Simulink连接起来的桥梁;Simulink 为联合仿真提供控制算法,输入为期望的位置信号和实际的位置信号(从Simplorer里输入)输出为三相电流信号。 一、在Maxwell里建立仿真模型,并设置联合仿真参数 1、根据实际电机的尺寸和材料建立直线开关磁阻电机的磁场瞬态分析模型,如图2所示。

基于UG和Moldflow的简单形状塑料制品的模具设计开题报告

本科毕业设计开题报告 题目基于UG和Moldflow的简单形状塑料制品的模具设计学生姓名学号 所在院(系) 材料科学与工程学院 专业班级 指导教师 2014 年 3 月10 日

题目基于UG和Moldflow的简单形状塑料制品的模具设计 一、选题的目的及研究意义 塑料的主要成分是合成树脂。树脂约占塑料总重量的40%~100%.塑料的基本性能主要取决于树脂的本性,而添加剂也起着很重要的作用。有些塑料基本上是由合成树脂组成的,如有机玻璃、聚苯乙烯等。 塑料的主要特点:1.质轻、比强度高,化学性能稳定,不会被锈蚀;2.耐冲击性好; 3.具有较好的透明性和耐磨性; 4.绝缘性好,热导率底; 5.一般成型性、着色性好,加工成本底; 6.大部分塑料耐热性差,热膨胀率大,易燃烧; 7.尺寸稳定性差,容易变形; 8.多数塑料耐低温性差,低温下变脆;9.容易老化;10.某些塑料易溶于有机溶剂。 与其它材料相比塑料有如下特点:1.耐化学腐蚀;2.具有光泽部份透明或半透明; 3. 大部分为良好绝缘体; 4. 重量轻且坚固; 5. 加工容易可大量生产,价格便宜; 6. 用途广泛、效用多、容易着色、部分耐高温。塑料的优点:1.大部分塑料的抗腐蚀能力强,不与酸、碱反应;2.塑料的制造成本低;3.耐用、防水、质轻;4.容易被制成不同形状; 5.具有良好的绝缘性; 6.塑料可以用于制备燃料油和燃料气,同时降低原油的消耗。鉴于塑料的这么多特点和优点,所以塑料在工业、生产生活的各个方面得到广泛地应用比如在电子、汽车制造行业以及农业和生活的各个方面。如今塑料在我们身边随处可见,所以研究塑料注塑模具是非常有价值的。 塑料成型的一个重要成型技术是注塑成型。注塑时使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却、固化获得产品的方法。注塑也能用于热固性塑料及泡沫塑料的成型。注塑的优点是生产速度快、效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。 注塑成型离不开模具设计,可以说模具设计质量的好坏直接关系到产品质量的好坏。所以模具在注塑成型中占有极其重要的地位。模具是工业生产中使用极为广泛地基础工艺装备。在汽车、电机、仪表、电器、电子通讯、家电和轻工业等行业中,60%~80%零件都要依靠模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越迫切,精度要求越来越高,结构越来越复杂。用模具生产制件表现出来的高精度、高复杂性、高一致性、高生产率和低能耗,是其他加工制造方法所不能比拟的。模具生产技术的高低,已成为衡量一个国家产品制造水平的重要标志。 模具设计已由传统的靠经验设计到靠软件设计。传统的模具设计方法,只能凭借经验设计模具,制造出模具还要进行试模,不合理的地方需要反复进行调整。这一过程缺乏科学的理论指导。造成模具设计周期长、成本高以及质量难以保证。UG NX是世界上最先进、最流行的工业设计软件之一。一般模具,还能结合运用UG软件的其他应用模块拓展其功能,设计出复杂程度较高的模具。全三维模具设计是模具设计的方向,当前广泛使用的UG由于其功能强大、稳定性好,。UG NX具有强大的建模工具、分析模块和其他相应的多种应用模块,也是运用注塑模具自动设计的专业应用模块。它应用知识嵌入的基本理念按照模具设计过程的一般顺序来实现模具设计的整个过程。在此过程中只需要根据一个产品的三维实体造型,建立一套与产品参数相关的三维实体模具即可。在实际生产中越来越多地受到专业人士的青睐。UG模块能让我们对模具设计整个过程有详细的了解,以及帮助我们进行模具设计。运用UG可以进行制品的三维造型,从二维倒三维,使设计更直观的了解制品的结构。 UG的一个最大特点就是混合建模如在建模过程中,可以通过移动、旋转坐标系创建特征构造的基点,UG不仅提供的更为丰富的曲面构造工具,而且可以通过一些另外的参数(在Pro/e中相对少一些)来控制曲面的精度、形状。另外,UG的曲面分析工

利用Abaqus的Moldflow接口进行翘曲分析和残余应力分析

利用Abaqus的Moldflow接口进行翘曲分析 和残余应力分析 本文介绍了Abaqus关键特征和优势、模型注塑模具产品椅子和手机外壳的翘曲和应力分析方法、结果与讨论,最后给出结论。Abaqus关键特征和优势 ·力学性质、有限元网格以及残余应力数据都能从Moldflow 很简便地传递到Abaqus ·包含了成型工艺残余应力的Abaqus分析使得注塑模具产品的仿真更加精确 分析方法 对一个注塑模具产品的翘曲和应力分析的过程来说,一开始是利用Moldflow对注塑成型过程进行仿真。Moldflow的分析结果包括材料性质的描述以及固化零件中的残余应力分布。Abaqus

的Moldflow接口此时用来将这些数据转换成Abaqus可以应用的格式。特别强调的是,接口产生的文件包含了塑料的网格信息、残余应力结果以及材料的性质。这些数据会在接下来的Abaqus 分析中用来进行翘曲和残余应力影响的建模。椅子和手机外壳塑模的离散化模型如图1所示。对于这两个模型,Moldflow分析在模型厚度上分了21层并使用了壳体网格元素。翘曲的仿真运用Abaqus/Standard的静态分析功能分析完成。 结果和讨论 运用Abaqus/Standard进行翘曲分析后,椅子模型和手机外壳模型的变形如图2及图3所示。

由Abaqus/Standard翘曲分析所得到的椅子模型和手机外壳模型的Mises应力分布云图如图4及图5所示。很明显可以看出,由于翘曲引起了变形,原来零件中所储存的Mises应力大小降低了。

结论 Abaqus为进行细致的结构分析提供了强大的能力。Moldflow 为注塑模具产品提供了运算残余应力和材料性质的能力。Abaqus 的Moldflow接口通过提供Moldflow分析结果向Abaqus分析过程传送的方法,使得更加精确、更加高效的设计过程得以实现。

注塑成形有限元分析《材料成形计算机过程分析与仿真》

贵州大学实验报告 课程名称:注塑成形有限元分析 学院:机械工程学院专业:材料成型及控制工程班级:成型121 姓名杨万贤学号1208030069 实验时间2015、12 指导教师梅益成绩 实验项目名称《材料成形计算机过程分析与仿真》 实验目的为了检查同学本学期对注塑成形有限元分析软件学习掌握情况,为了学生更好地了解及在实际设计产品中使用 实验要求1、针对产品模型,根据相关专业知识,设定成形工艺参数,并对其进行初步的成形分析,根据结果找出参数中主要的问题。 2.要求综合因素影响下的总变形量小于0.4,若未达要求,则对保压设置曲线进行修改(根据经验与资料),再进行分析,直至达到要求。 实 验 仪 器 计算机,安装moldflow 2012及以上版本 实验步骤与内容 《材料成形计算机过程分析与仿真》 一、针对产品模型,根据相关专业知识,设定成形工艺参数,并对其进行初步的成形分析,根据结果找出参数中主要的问题。

步骤: 1.项目创建与模型导入,对网格划分、采用默认边长设置如下如 2、对网格状态统计,纵横比范围是6-41.34 进行网格修复向导,使得纵横比范围缩小 网格质量诊断与修复,再通过配向、重叠、交叉、自由边、纵横比等修复,要求最大纵横比小于20。

3、分析类型设置为COOL冷却分析+FLOW流动分析+WARP翘曲分析 4、材料设置为GE Plastics公司的PC材料,型号为Lexan 943, 5、设置浇注系统、其中,弧形浇口cold gate尺寸,锥形,始端1,末端3;横向浇道长10,圆柱型,直径5;竖浇道圆锥型,始端4,终端5,长45。 首先对零件分析类型选取浇口位置,对分析结果选取最佳浇口位置。

Ansoft与Workbench协同仿真实现双向耦合的方法

Ansoft与Workbench协同仿真实现双向耦合的方法在科研或者做研究生毕设的过程中,经常会遇到多个物理场的耦合问题,诸如流固耦合、热电耦合、磁热耦合以及磁热结构耦合等等。而且往往还会遇到各种非线性问题:磁导率是随温度变化的或者电阻率也与温度成非线性关系,这时为了保证计算结果的准确性,有必要也必须是多物理场实现双向耦合。 在Ansoft与Workbench实现磁热耦合的过程中,就需要保证他们耦合式双向的。下面介绍两种方法: 方案一:利用Workbench组件系统中的“Feedback Iterator”模块,如下图 然后设置Feedback Iterator属性,也可添加脚本。 使用这种方法,通常3-4次耦合迭代即可达到稳定(Ansys官方说法)

方案二:Ansoft Help文档—“Coupling Maxwell Designs with ANSYS Thermal via Workbench” 19. To export the thermal result to Maxwell, right-click on the Imported Load (Maxwell2DSolution), or Imported Load(Maxwell3DSolution) and select Export Results. 20. To fully utilize the automation capabilities provided in ANSYS Workbench, select Imported Load (Maxwell2DSolution), or Imported Load(Maxwell3DSolution); and in its Detail window, select Yes for Export after Solve. With this option selected, users can continue the iteration between Maxwell/Thermal simulations from the Workbench schematic. To “push” the exported thermal results back to Maxwell, right-click on Maxwell's Solution cell on the Workbench schematic and select Enable Update. Then, right-click again on Maxwell's Solution cell and select Update. This will trigger Maxwell to re-simulate its solution with thermal results. To continue the solve iterations, repeat the following steps as needed: a. Right-click on Thermal's Setup cell and select Refresh. b. Right-click on Thermal's Setup cell and select Update. c. Right-click on Maxwell's Solution cell and select Enable Update. d. Right-click on Maxwell's Solution cell and select Updat e.

maxwell和workbench的联合仿真

Coupling Maxwell Designs with ANSYS Thermal via Workbench Coupling Maxwell2D/3D V15 with ANSYS R14 is supported via the Workbench schematic. Thermal feedback is supported for Maxwell magnetostatic, eddy current, and transient types. Users also need to setup the design and geometry appropriately. An appropriate design should be temperature-dependent, and have one or more solve setups that are enabled for thermal feedback. 1. The easiest way to add a Maxwell 2D or 3D design to a Workbench schematic is to import a working design via Workbench File>Import. The imported design is placed in the Workbench schematic after it is successfully imported. 2. Next, insert a Steady-State Thermal system and change its Analysis Type to 2D or 3D, (depending on the Maxwell design type) by right clicking on the Geometry cell and selecting Properties. It is important to change the Steady-State Thermal system's analysis type before setting up its geometry. 3. To setup the Steady-State Thermal system's geometry, you must first export the Maxwell geometry using sat or step format as follows: a. Select the Modeler>Export menu item. b. Select the desired model geometry format (sat or step), and the save location in the dialog box and save the file for use by ANSYS Workbench. 4. Import the file via the Geometry module of the Steady-State Thermal system.

RMXPRT&maxwell&simplorer联合仿真——实例

题目: RMXPRT / MAXWELL和SIMPLORER的联合仿真 作者: ENZO 软件:MAXWELL 11.1.1 , SIMPLORER 7.05 1. 建立RMXPRT模型 电机为4极9槽稀土永磁无刷电机,这里不讨论电机的实际设计,所以具体参数不列出了,只当作操作步骤演示。 2. 设置好电机的各项参数后,计算电机的性能,得到电机的特性参数,后面将对RMXPRT 的数据和SIMPLORER的数据做比较,所以这里列出了电机的力矩和电流曲线。 力矩-转速曲线

电流-转速曲线 请注意6000RPM时的力矩和电流数值,分别为124mNm , 4.18A. 请注意在这个例子里设置了限流值5.0A ,后面SIMPLORER里同样有这个设置。 3. 输出RMXPRT的SIMPLORER模型,步骤见下图 4. 到这里RMXPRT的操作就结束了,输出的模型A相绕组的中心对准磁极的中心. 这个很重要,在RMXPRT中,对准是自动进行的,在MAXWELL里就要使用者自己来做。 5. 在SIMPLORER中导入前面建立的RMXPRT模型,

6. 将上图中的RMX-LINK图标拖到SIMPLORER SCHEMATIC的窗口中,双击图标 电机IMPORT MODEL, 在路径中指定RMXPRT 的SIMPLORER模型的路径,这样,电机的SIMPLORER 模型就导入了, RMX-LINK图标变成了电机的实际外形。下面是逆变器模型。 7. 逆变器用MOSFET构成,这里为了简化, MOSFET用了系统级的元件模型。

8. MOSFET 驱动电路

sim_sim maxwell联合仿真遇到的问题及解决方法

Maxwell、Simplorer与Simulink联合仿真 [请输入文档摘要,摘要通常是对文档内容的简短总结。输入文档摘要,摘要通常 是对文档内容的简短总结。] 错误!未找到引用源。

目录 前言 (2) 一、在Maxwell里建立仿真模型,并设置联合仿真参数 (3) 二、Simplorer (6) 三、Simplorer与Maxwell的联合 (7) 三、Simplorer与Simulink (8) 1、在Simplorer里的操作 (9) 2、在Simulink里的操作 (12) 五、求解器参数的设置 (16) 常见的问题 (18) 前言

本文主要介绍Maxwell、Simplorer和Simulink如何实现联合仿真,已经出现的问题和解决方法。以直线开关磁阻电机为仿真模型,对电机模型的参数进行辨识,控制算法采用PID和极点配置自适应控制算法。用到的软件版本分别为:Maxwell 13、Simplorer 9.0和MATLAB R2007b。三个软件里建立的工程或模型文件必须放在同一个文件夹里,仿真中需要建立的和分析后生成的文件如图1所示。 图 1 在Maxwell里建立有限元仿真模型;Simplorer 提供功率电路部分,是将Maxwell和Simulink连接起来的桥梁;Simulink 为联合仿真提供控制算法,输入为期望的位置信号和实际的位置信号(从Simplorer里输入)输出为三相电流信号。 一、在Maxwell里建立仿真模型,并设置联合仿真参数 1、根据实际电机的尺寸和材料建立直线开关磁阻电机的磁场瞬态分析模型,如图2所示。

图 2 2、对电磁瞬态分析的一些仿真参数进行设置(如图3所示)。包括运动区域,求解边界条件,激励,力矩,网格剖分(理论上说网格剖分越细求解越精确,但是剖分越细求解时间越长,所以可以根据实际情况综合考虑)、分析设置(后面会讲到)。 图 3 3、联合仿真中激励的添加:激励类型选择“External”,初始值为0A,如图4所示。

相关文档

- Maxwell与Simplorer联合仿真分析

- matlab(simulink)+simplorer+maxwell-电机联合仿真-svpwm-EMIl滤波器-差共模信号分离

- sim_sim maxwell联合仿真遇到的问题及解决方法

- Maxwell与Simplorer联合仿真方法及注意问题

- Maxwell与Simplorer联合仿真方法及注意问题

- matlab(simulink)+simplorer+maxwell-电机联合仿真-svpwm-EMIl滤波器-差共模信号分离幻灯片

- Ansoft与Workbench协同仿真实现双向耦合的方法

- simplorer-maxwell联合仿真实例

- simplorer-maxwell联合仿真实例

- RMXPRT-MAXWELL和SIMPLORER的联合仿真解析

- Maxwell与Simplorer联合仿真

- RMXPRT&maxwell&simplorer联合仿真——实例

- Ansoft和Simplore联合仿真注意事项

- Maxwell与Simplorer联合仿真方法及注意问题

- sim-sim-maxwell联合仿真遇到的问题及解决方法

- Maxwell与Simplorer联合仿真

- sim-sim-maxwell联合仿真遇到的问题及解决方法

- Maxwell与Simplorer联合仿真方法及注意问题剖析

- 基于Simplorer与Ansoft MaxwellSRD系统联合仿真

- matlab(simulink)+simplorer+maxwell 电机联合仿真 svpwm EMIl滤波器 差共模信号分离