薄膜材料的制备

对薄膜制备的综述

一.前言

随着薄膜科学技术与薄膜物理学的发展,薄膜在微电子、光学、窗器、表面改性等方面的应用日益广泛;而薄膜产业的日趋壮大又刺激了薄膜技术和薄膜材料的蓬勃发展。面对新技术革命提出的挑战,无机薄膜材料的制备方法也日新月异,与以往的制膜方法相比有了新的特点,方法也向着多元化的方向发展。这篇综述主要介绍了:薄膜材料的制备、举例发光薄膜的制备以及薄膜材料的发展前景。

二.薄膜材料的制备

主要内容:1.薄膜材料基础;2.薄膜的形成机理;3.物理气相沉积;4.化学气相沉积;5.化学溶液镀膜法;6.液相外延制膜法。

§1 薄膜材料基础

1. 薄膜材料的概念

采用一定方法,使处于某种状态的一种或几种物质(原材料)的基团以物理或化学方式附着于衬底材料表面,在衬底材料表面形成一层新的物质,这层新物质就是薄膜。简而言之,薄膜是由离子、原子或分子的沉积过程形成的二维材料。

2. 薄膜分类

(1)物态:气态、液态、固态(thin-solid-film)。

(2)结晶态:A非晶态:原子排列短程有序,长程无序。B晶态:a单晶:外延生长,在单晶基底上同质和异质外延;b多晶:在一衬底上生长,由许多取向相异单晶集合体组成。

(3)化学角度:有机和无机薄膜。

(4)组成:金属和非金属薄膜。

(5)物性:硬质、声学、热学、金属导电、半导体、超导、介电、磁阻、光学薄膜。

薄膜的一个重要参数:a厚度,决定薄膜性能、质量;b通常,膜厚小于数十微米,一般在1微米以下。

3. 薄膜应用

薄膜材料及相关薄膜器件兴起于20世纪60年代。是新理论、高技术高度结晶的产物。

(1)主要的薄膜产品:

光学薄膜、集成电路、太阳能电池、液晶显示膜、光盘、磁盘、刀具硬化膜、建筑镀膜制品、塑料金属化制品。

(2)薄膜是现代信息技术的核心要素之一:

薄膜材料与器件结合,成为电子、信息、传感器、光学、太阳能等技术的核心基础。

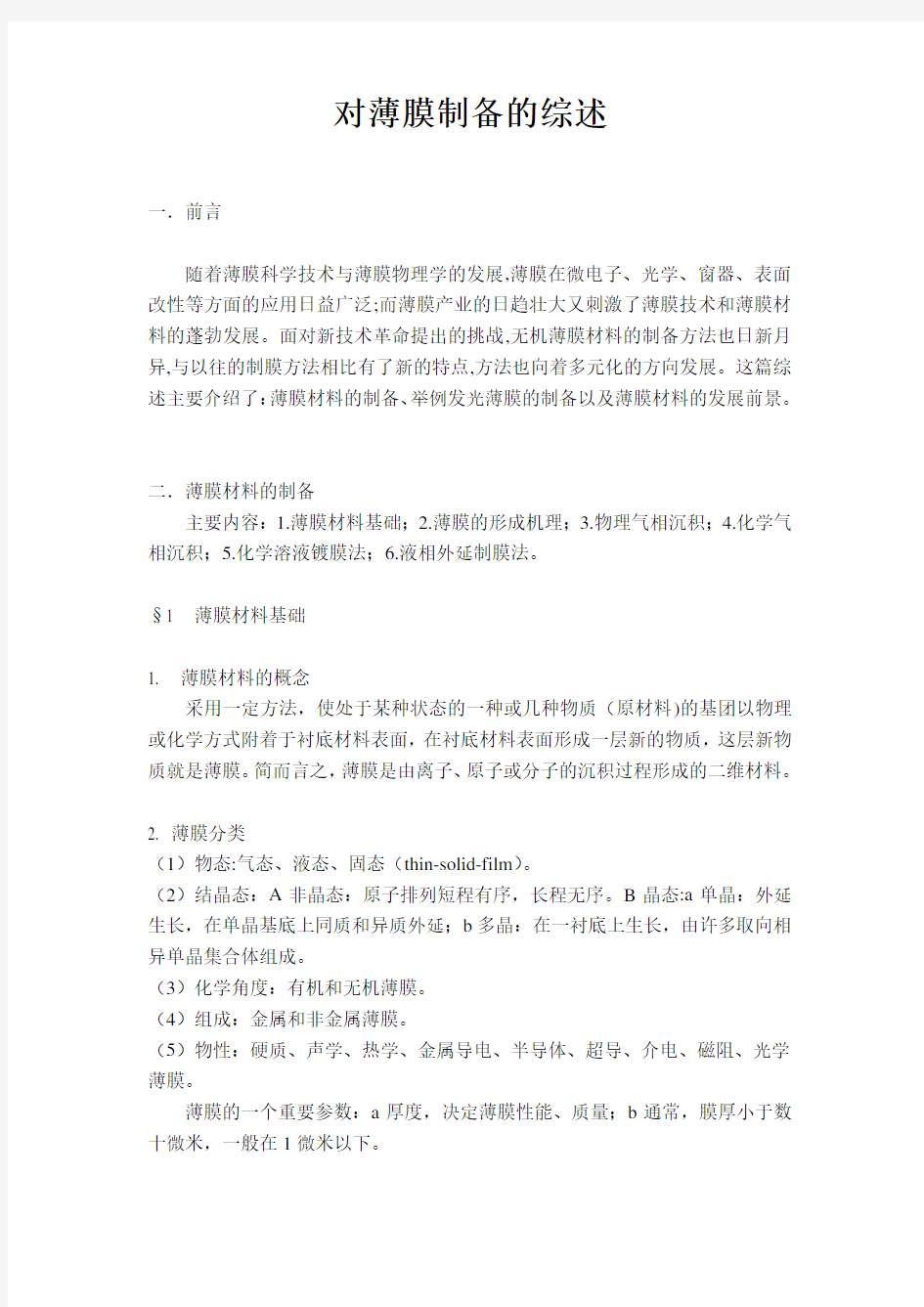

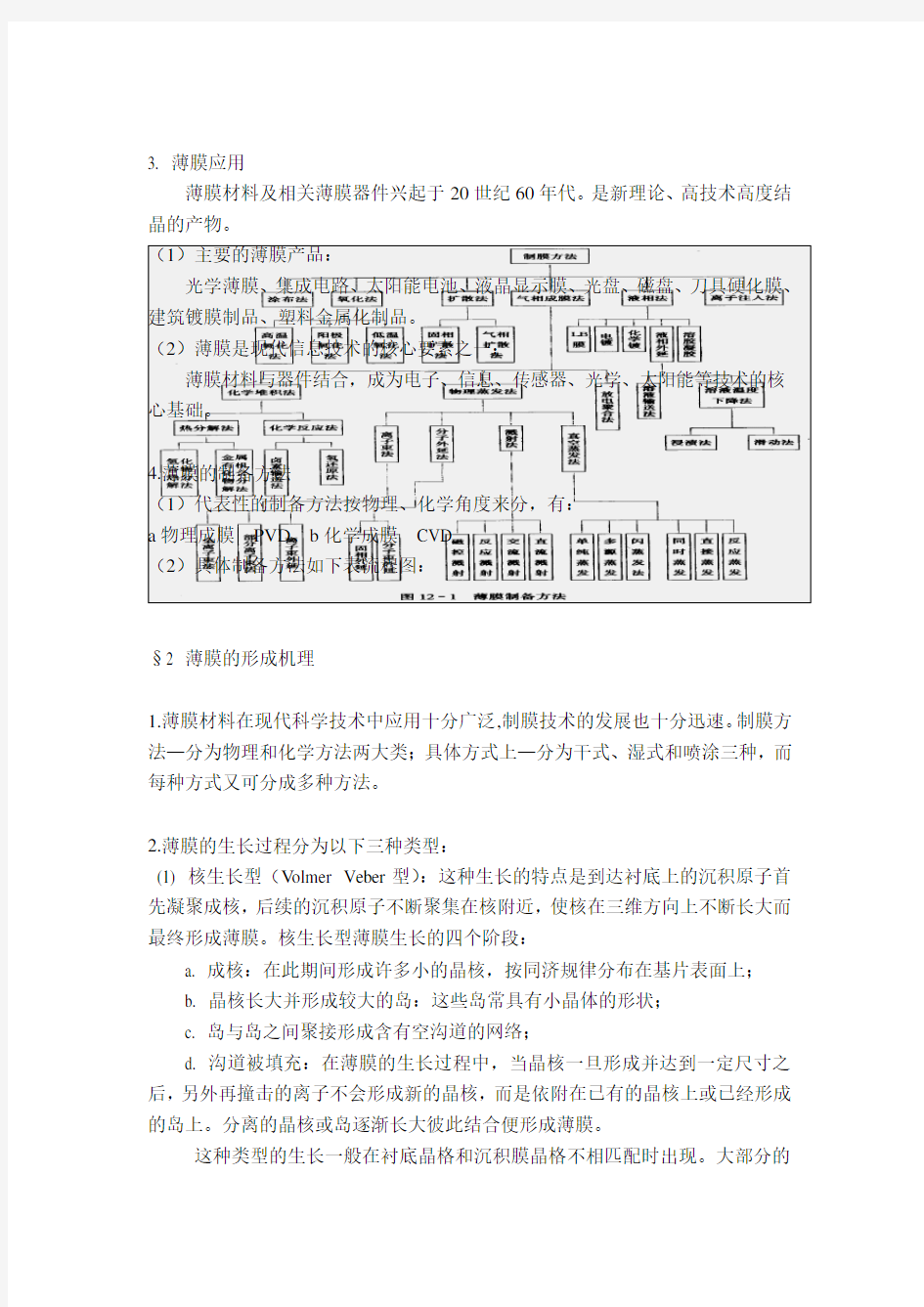

4.薄膜的制备方法

(1)代表性的制备方法按物理、化学角度来分,有:

a物理成膜PVD、b化学成膜CVD

(2)具体制备方法如下表流程图:

§2 薄膜的形成机理

1.薄膜材料在现代科学技术中应用十分广泛,制膜技术的发展也十分迅速。制膜方法—分为物理和化学方法两大类;具体方式上—分为干式、湿式和喷涂三种,而每种方式又可分成多种方法。

2.薄膜的生长过程分为以下三种类型:

(1) 核生长型(V olmer Veber型):这种生长的特点是到达衬底上的沉积原子首先凝聚成核,后续的沉积原子不断聚集在核附近,使核在三维方向上不断长大而最终形成薄膜。核生长型薄膜生长的四个阶段:

a. 成核:在此期间形成许多小的晶核,按同济规律分布在基片表面上;

b. 晶核长大并形成较大的岛:这些岛常具有小晶体的形状;

c. 岛与岛之间聚接形成含有空沟道的网络;

d. 沟道被填充:在薄膜的生长过程中,当晶核一旦形成并达到一定尺寸之后,另外再撞击的离子不会形成新的晶核,而是依附在已有的晶核上或已经形成的岛上。分离的晶核或岛逐渐长大彼此结合便形成薄膜。

这种类型的生长一般在衬底晶格和沉积膜晶格不相匹配时出现。大部分的

薄膜的形成过程属于这种类型。

(2) 层生长型(Frank-Vanber Merwe型):特点:沉积原子在衬底的表面以单原子层的形式均匀地覆盖一层,然后再在三维方向上生长第二层、第三层……。一般在衬底原子与沉积原子之间的键能接近于沉积原子相互之间键能的情况下(共格)发生这种生长方式的生长。以这种方式形成的薄膜,一般是单晶膜,并且和衬底有确定的取向关系。例如在Au衬底上生长Pb单晶膜、在PbS衬底上生长PbSe单晶膜等。

(3) 层核生长型(Straski Krastanov型:特点:生长机制介于核生长型和层生长型的中间状态。当衬底原子与沉积原子之间的键能大于沉积原子相互之间键能的情况下(准共格)多发生这种生长方式的生长。在半导体表面形成金属膜时常呈现这种方式的生长。例如在Ge表面上沉积Cd,在Si表面上沉积Bi、Ag等都属于这种类型。

§3物理气相沉积

1、定义:

物理气相沉积:(Physical Vapor Deposition,PVD )利用某种物理过程,如物质的热蒸发或受到离子轰击时物质表面原子的溅射现象,实现物质原子从源物质到薄膜的可控转移的过程。

2、特点(相对于化学气相沉积而言):

(1)需要使用固态的或熔融态物质作为沉积过程的源物质;

(2)源物质经过物理过程而进入气相;

(3)需要相对较低的气体压力环境;

(4)在气相中及沉底表面并不发生化学反应。

3.下面从真空蒸发法、离子镀和溅射沉积法三个方面进行说明:

(1)真空蒸发法:把装有基片

的真空室抽成真空,使气体压强

达到10-2Pa以下,然后加热镀

料,使其原子或分子从表面逸

出,形成蒸汽流,入射到基片表

面,凝结形成固态薄膜。具有较

高的沉积速率、相对较高的真空

度,以及由此导致的较高的薄膜纯度等优点。要实现蒸发法镀膜,需要三个最基本条件:a加热,使镀料蒸发;b处于真空环境,以便于气相镀料向基片运输;c 采用温度较低的基片,以便于气体镀料凝结成膜。蒸发材料在真空中被加热时,其原子或分子就会从表面逸出,这种现象叫热蒸发。

蒸发度膜的三个基本过程:加热蒸发、气相原子或分子的输运(源-基距)、蒸发原子或分子在基片表面的淀积。

(2)离子镀:指镀料原子沉积与带能离子轰击同时进行的物理气相沉积技术。原理及特点:工件为阴极,蒸发源为阳极,进入辉光放电空间的靶材原子离化后,在工件表面沉积成膜,沉积过程中离子对工件表面、膜层和界面以及对膜层本身都发生轰击作用,离子能量决定于阴极上所加的电压。

(3)溅射沉积法:物质的溅射现象:等离子体鞘层电位的建立使得到达电极的离子均要经过相应的加速而获得相应的能量。其中,阴极鞘层电位占了电极间外加电压的大部分。因此,轰击阴极的离子具有很高的能量,并使得阴极物质发生溅射现象。溅射法具有自己的特点,如:a沉积原子的能量较高,因此薄膜的组织更致密、附着力也可以得到显著改善;b制备合金薄膜时,其成分的控制性能好;c溅射的靶材可以是极难熔的材料。因此溅射法可以方便的用于高熔点物质的溅射和薄膜的制备;d可利用反应溅射技术,从金属元素靶材制备化合物薄膜;e由于被沉积的原子均携带有一定的能量,因而有助于改善薄膜对于复杂形状表面的覆盖能量,降低薄膜表面的粗糙度;f在沉积多元合金薄膜时化学成分容易控制、沉积层对沉底的附着力较好。

§4化学气相沉积(CVD)

(1)定义:化学气相沉积是一种化学的气相生长法,它是指把含有构成薄膜元素的一种或几种化合物、单质气体供给基片,借助气相的作用或在基片上发生的化学反应生成所需要的膜,它具有设备简单、绕射性好、膜组成控制性好等特点,比较适合于制备陶瓷薄膜。这类方法的实质为利用各种反应,选择适当的温度、气相组成、浓度及压强等参数,可得到不同组分及性质的薄膜,理论上可任意控制薄膜的组成,能够实现以前没有的全新的结构与组成。

(2)CVD方法中,常见的反应方式及特点:a热分解:(材料)金属氢化物、金属碳酰化合物、有机金属化合物、金属卤化物。(反应举例以及CVD生成物)SiH4ySi+2H2——Si、W(CO)6yW+6CO——W、2Al(OR)3yAl2O3+R——Al2O3、SiI4ySi+2I2——Si;b氢还原:(原料)卤化物。(反应举例以及CVD生成物)SiCl4+2H2ySi+4HCl——Si、SiHCl3+H2ySi+3HCl ——Si、

MoCl5+5/2H2yMo+5HCl——Mo;c金属还原:卤化物、单质金属BeCl2+ZnyBe+2ZnCl2——Be;d基片材料还原:金属卤化物、硅基片WF6+3/2SiyW+3/2SiF4——W;e化学输送反应:硅化物等2SiI2ySi+SiI4——Si;f氧化:氢化物SiH4+O2ySiO2+H2——SiO2、卤化物SiCl4+O2ySiO2+Cl2——SiO2、卤氧化合物POCl3+3/4O2y1/2P2O5+3/2Cl2——P2O5、有机金属化合物AlR3+3/4O2y1/2Al2O3+3R——Al2O3;g加水分解:卤化物2AlCl2+3H2OyAl2O3+6HCl——Al2O3;h与氨分解:卤化物SiH2Cl2+4/3NH3y1/3Si3N4+2HCl+2H2——Si3O4、氢化物、SiH4+4/3NH3y1/3Si3N4+4H2——Si3O4。

近些年来,人们为了降低CVD的反应温度,提高反应物的活性及反应的速率,采用了一些物理方法来改善化学反应的性能。如利用光子对CVD过程进行活化,通过强紫外线光源等激活反应物,产生了光子辅助CVD(photo-CVD)[1,2];采用等离子体激发气体,使气相反应物的粒子变为等离子态,从而具有很高的活性,以达到降低反应温度的目的,由此便产生了等离子体辅助化学气相沉积法)PCVD[3](Plasma CVD);有人采用电子回旋共振过程增强CVD,产生了ECR-CVD[4],从而进一步开发出了ECR-PECVD[5]装置;还有采用激光照射,使反应气体分子吸收光子能量,并分解为激发态的原子或基团,以达到提高反应活性的目的,称之为LCVD(Laser enhanced CVD)[6]。目前,低压CVD(LPCVD)技术已经广泛应用于半导体工业,还有利用有机金属化合物的热分解进行气相外延生长来制备半导体薄膜,称为MOCVD(Meta-l Organic CVD)即OMVPE[7]。在各种技术都已产生的条件下,又进一步交叉产生了低压OMVPE(LP-OMVPE)[8],等离子OMVPE(PE-OMVPE)[9],激光OMVPE(laser enhanced organome-tallic vapor phase epitaxy,简称LE-OMVPE)[10],在PE-OMVPE的基础上,引入ECR,便交叉产生了ECR-PEMOCVD[11]。

§5化学溶液镀膜法

(1)定义:在溶液中利用化学反应或电化学原理在集体材料表面上沉积成膜的一种技术。主要方法:化学反应沉积、阳极氧化、电镀和溶胶-凝胶法等。(2)下面具体介绍溶胶-凝胶法:溶胶-凝胶(Sol-Gel)技术是指金属有机或无机化合物(称前驱物),经溶液、溶胶、凝胶而固化,在溶胶或凝胶状态下成型,再经热处理转化为氧化物或其他化合物固体材料的方法,是应用

胶体化学原理制备无机材料的一种湿化学方法。其优点:a合成温度低;

b高集成的材料制备技术;c不需要苛刻的工艺条件和复杂的设备,可以

在大面积或任意形状的基体上制得薄膜;d Sol-Gel工艺性在制备复合材料,尤其是纳米复合材料方面有其独到的优势;e设备简单,工艺灵活,制品纯度高。

(3)机理:溶液水解镀膜法:将某些IV族、III族和V族元素合成的烃氧基化合物,以及一些类如氯化物、硝酸盐和乙酸盐的无机盐作为镀膜物质,将其溶于某些有机溶液形成镀液,经水解后在镀件表面形成胶体膜,再经脱水获得该元素的氧化物薄膜。对膜材的要求:a有机极性溶液应由足够宽的溶解度范围;b由少量水参与时应易水解;c水解后形成的薄膜应不溶解,生成的会挥发物易从镀件表面去除;d水解生成的各种氧化物薄膜能在较低温度下进行充分脱水;e应保证薄膜于被镀材料的表面有良好而长久的吸附能力。

§6.液相外延制膜法

(1)概念:利用液相中进行的反应而沉积薄膜的方法。

(2)主要方法:液相外延技术、化学镀、电化学沉积、溶胶-凝胶法、LB膜技术

(3)液相外延技术:在单晶衬底上生长外延层的成膜方法,主要技术有倾斜法、浸渍法和滑动舟法。

(4)阳极氧化:在适当的电解液中,用Al、Ta、Ti、V等金属作阳极,石墨或金属本身作阴极。在直流电场作用下,阳极金属表面会形成稳定的氧化物薄膜。其过程经历了金属的氧化、金属的溶解、氧化物的溶解过程。(5)化学镀:利用还原剂在镀层物质的溶液中进行化学还原反应,并在衬底表面得到镀层的方法。

(6)电化学沉积:利用在特定的电解液中的电解反应,在底板的衬底上进行镀膜的方法。络盐镀膜层密但价格贵、毒性大。

(7)溶胶-凝胶法:

(8)无机材料或高分子聚合物溶解,制成均匀溶液,将干净的玻片或其它基片插入溶液,或滴数滴溶液在基片上,用离心甩胶等方法敷于基体表面形成胶体膜,然后进行干燥处理,除去溶剂制得固体薄膜。

(9)LB膜技术:利用有机分子的表面活性(存在亲水基和憎水基),在液-气界面形成分子定向排列的单层分子膜,并将该膜层逐次转移到固体衬底表面,形成单层或多层类晶薄膜的方法。

三.发光薄膜的制备及应用

1.发光薄膜的历史及背景

由于科学技术的飞速发展,各种功能材料的发展极为迅速。光电功能材料就是一类非常重要的功能材料,在信息、激光、计算机、自动化、航空航天以及现代化国防技术中有广泛而重要的应用。为了满足光在信息科学与技术方面的广泛应用,需要高速、高强度、稳定性好的材料和器件与之相适应,因此用于发光显示和光通讯的功能材料是目前国际上材料科学和信息科学研究的前沿领域和竞争的热点。

同传统的发光粉制成的显示屏相比,发光薄膜在对比度、分辨率、热传导、均匀性、与基底的附着性、释气速率等方面都显示出较强的优越性。因此,作为功能材料,发光薄膜在诸如阴极射线管(CRTs)、电致发光显示器(ELDs)及场发射显示器件(FEDs)中起着十分重要的作用。对于材料化学家来说,制备出性能良好的发光薄膜就显得格外重要了。

目前为止,无机发光薄膜的研究主要集中在稀土离子(Eu3+,Tb3+等)或过渡金属离子(Mn2+等)激活的氧化物、硫化物、铝酸盐、硅酸盐、钒酸盐以及硼酸盐等。用于发光薄膜的制备方法有许多,如:溅射法(Sputtering)、金属有机物化学汽相沉积法(Metallorganic Chemical Vapor Deposition)、溶胶-凝胶法(So-l Gel)、脉冲激光沉积法(Pulsed Laser Deposition )、喷雾热解法( Spray Pyrolysis )、蒸镀法(Evaporation)、电子束蒸发法(Electron Beam Evaporation)、原子层取向生长法(Atomic Layer Epitaxy)等。每种方法都有自己的优点与局限性。下文目的就是对这些发光薄膜的制备方法及其应用情况作以简单的介绍,同时对发光薄膜的发展趋势进行展望,以使人们对该领域有一定的了解。下面就逐一对以上提到的几种方法作以简单介绍。

2.制备方法及应用

(1)溶胶-凝胶法

溶胶-凝胶工艺是指金属的有机或无机化合物经过溶液、溶胶、凝胶而固化,再经热处理而成氧化物或其他化合物的方法。溶胶-凝胶法有许多其他方法无法比拟的优点,如价格低廉、工艺简单、不需要真空设备、制备温度低、荧光单色性好、寿命长、均匀性好、孔结构及形态可控、面积可控、可实现大面积沉积及微量掺杂等。正是由于上述特点,溶胶-凝胶法已经广泛应用于镀制各种光电功能

薄膜,如平面波导膜、吸收膜、着色膜、反射膜及减反射膜、非线性光学膜、光致及电致变色膜、光催化膜、铁电及介电膜、电子及离子导电膜、高温超导膜等。

最早的有关通过溶胶-凝胶法制备无机发光薄膜报道是在1987年,传统的阴极射线发光粉Y2SiO5BTb通过So-l Gel途径直接被沉积在石英片上制成发光薄膜,而后7年这方面的文献报道较少。直到最近5年,随着溶胶-凝胶工艺在功能材料制备中的不断发展,人们逐渐认识到该法在制备发光薄膜方面的巨大潜能和优越性,使这方面的报道逐渐增多。目前,一些重要的商业化发光材料,如Y2O3BEu、Zn2SiO4BMn、ZnSBMn等都已通过溶胶-凝胶法被制成发光薄膜,并且有的已在器件上获得应用。溶胶-凝胶法制备的无机发光薄膜用途已涉及到光致发光(PL)、阴极射线发光(CL)、电致发光(EL)和场发射显示(FED)等各个领域。另一个比较活跃的研究领域是溶胶-凝胶法制备纳米半导体颗粒分散的无机复合发光薄膜,如纳米CdSe(4~20nm)掺杂的SiO2薄膜和纳米CdSBMn/Eu(平均尺寸为5nm)掺杂的ZrO2薄膜等都通过溶胶-凝胶法制备出来了。发光薄膜分别显示了纳米半导体以及其中掺杂的激活离子的特征发射。

(2)喷雾热解法

喷雾热解法先以水、乙醇或其他溶剂将反应原料配成溶液,再通过喷雾装置将反应液雾化并导入反应器中,在那里将前驱体溶液的雾流干燥,反应物发生热分解或燃烧等其他化学反应,从而得到与初始反应物完全不同的具有全新化学组成的产物。用喷雾热解法制备发光材料有许多优点,如:设备相对简单,反应温度低,可实现大面积、大尺寸的沉积,可以实现一步合成,可控制颗粒的尺寸和形态,可以直接得到结晶态样品,得到的材料具有非聚集、粉末粒径分布均匀、表面积大、颗粒之间化学成分相同等优点。因而用该法制备发光材料有其特殊的优势,特别适用于阴极射线发光材料的制备。喷雾热解法目前在制备各种复合组成,特别是组分精确的粉体材料上有较为重要的应用,但是在合成发光薄膜方面却鲜见报道。比较有代表性的有Golego N等用喷雾热解法一步合成了Eu掺杂的BAM多晶薄膜(BaMgAl10O17BEu),同样是这个小组,也曾用此法合成出了KTiOPO4、RbTiOPO4、BaTiO3、ZnO、TiO2等薄膜,另外,A.Esparza等也用此法合成了Y3Al5O12BRE(Tb,Eu,Ce)等。

(3 )溅射法

溅射法是在低气压下,让离子在强电场的作用下轰击膜料,使表面原子相继逸出,沉积在载体上从而形成薄膜的方法。溅射法在制备薄膜上有许多优点,如在溅射过程中膜料没有相态变化,化合物的成分不会改变,溅射材料粒子的动能大,能

形成致密、附着力强的薄膜等。近几年在制备场发射显示器件、真空荧光灯、特别是在电致发光薄膜上有着较为广泛的应用。

(4)脉冲激光沉积法

脉冲激光沉积法与溅射法有相似之处,只不过它是用脉冲激光轰击膜料,使磨料表面的原子相继逸出,沉积在载体上形成薄膜的一种方法。脉冲激光沉积法的优点是简单,反应过程迅速,可实现一步合成,组成不会变化,反应温度低,通过正确选择基底和实验参数,可以很容易控制膜的生长取向、形貌和微观结构,合成时允许有相对较高的氧气含量(特别是合成氧化物时),是合成复杂氧化物的一种有效的方法,特别是在制备特殊功能的超导氧化物薄膜,有机聚合物薄膜有着独特的优势。用这种方法可以得到致密、附着力强的高质量光学薄膜。脉冲激光沉积法在全色低电压FEDs、大面积PDPs、ELDs上有着较为重要的应用。近来已成功用于制备ZnS、SrS、ZnO、YAG、薄膜及一系列Er掺杂的薄膜、半导体及玻璃等,如R.Serna等用此法制备了高浓度Er掺杂的Al2O3薄膜,可应用于高性能集成光路,T.Kunimoto等、X.W.Sun及 A.Piqu?等分别制备了可用于各种显示器件的CaSiO3BMn Pb、Zn2SiO4BMn、Y2SiO5BCe及Eu和Sm,Ce和Sm,Cu和Ge共掺的SrS膜。K.Tanaka等制备了可用作闪烁剂和X-射线CT的CdWO4BSm,M.B.Korzenski等制备的YVO4BNd可用于激光,Arnaud Huignard等制备了波导膜Y2O3,Y2O3BTm等。

(5)脉冲激光烧蚀法

脉冲激光烧蚀法可以认为是脉冲激光沉积法的一个演变,但这种方法并不能单独制膜,它只是一个后处理的过程,起到对薄膜进行修饰的作用,而且往往与其他方法并用。通常的步骤是先用其他方法如(MOCVD等)制得薄膜,然后再用激光(脉冲KrF激光)烧蚀的方法,改变固体表面结构,以提高反应能力,从而改变纳米结构薄膜的表面化学性质。

用通常方法合成后的薄膜一般都只有微弱的发光,为增加其发射强度都需要高温处理以得到高度结晶、大颗粒尺寸的膜,这就使快速退火处理和传统的用炉子高温退火的方法的弊端暴露出来了,因为基底与膜会发生反应。另外,基底只能限制在石英、蓝宝石等贵重的材料上,对于产业化也是不太适合的。而用激光烧蚀的方法对薄膜进行后处理有许多优点:反应迅速,基底不需经过高温反应,使得基底的选择余地增大了,甚至可以包括聚合物等,反应时间和杂质分散都得以大大地减少,同时这也是一个快速清洁的过程,不会像炉子高温处理那样引入杂质。

脉冲激光烧蚀法多用于修饰新型的微结构材料和合金等,现在已成功用来使

无定形的铁电膜和无定形的半导体纳米晶通过熔化、固化的过程,以减慢表面颗粒的生长。同时也已有报道通过这种方法可以提高红光材料(Y0.92O0.08)2O3的发光强度。另外,E.A.Mastio等用此法制备了电致发光器件中常用的ZnSBMn, X.Zhao等制备了可用于光电器件的ZnOBEr,刘传珍等人制备出了多晶硅薄膜。

(6)金属有机物化学汽相沉积法

金属有机物化学汽相沉积法是把含有构成需要元素的一种或几种化合物、单质气体供给载体,借助汽相作用,在载体表面上发生化学反应(热分解反应或化学合成反应),从而生成需要的薄膜的方法。这种化学制膜的方法完全不同于物理汽相沉积法(PVD),后者是利用蒸镀材料或溅射材料来制备薄膜的。

(7)蒸镀法

蒸镀法是一种物理镀膜的方法。它是在真空中,原材料通过蒸发沉积到到载体上,从而生成所需要薄膜的方法。它不同于化学汽相沉积法,在镀膜的过程中,并没有发生化学反应。蒸镀法也是一种在低温下得到高质量光学薄膜的方法,得到的膜是多晶的,定向生长的,满足计量比的要求或接近计量比,在可见区有很好的透明性。蒸镀法在制备电致发光薄膜上有着特别广泛的应用,典型的是ZnGaSBMn,ZnSBCuCl2,ZnSBMn等薄膜的制备。

(8)自组装法

自组装技术是通过溶液中的分子扩散到浸泡在溶液中的基片上,使它们发生物理吸附或化学作用,从而形成有序的分子组装体系的一种方法。由于自组装膜中的分子之间是通过化学键或静电作用彼此联系在一起的,因此连接的比较紧密,得到的结构比较稳定。用这种方法得到的分子是高度有序和具有方向性的,同时又可以与很多基团相互作用,所以可以通过精确的控制得到各种各样的薄膜。另外,这种方法在分子选择和分子设计方面也都较为灵活。目前,由于人们对膜的结构及其之间相互作用的机理的理解还处于起步阶段,所以这种方法主要用于制备光电功能材料,而真正用于发光薄膜的制备上的报道还比较少,材料也只局限于有机小分子、配合物和聚合物分子上,如利用吡啶和过渡金属之间典型的配位作用形成自组装多层膜来制备无机纳米粒子/聚合物复合材料的报道。通过这种方法可以将ZnS、ZnSe、ZnSBMn等纳米粒子组装到薄膜中。

(9)其他方法

此外,在制备发光薄膜上,还有许多其他的方法,如电子束激发法(EBE)、原子

层取向生长法(ALE)、金属诱导法等。

3对发光薄膜的未来展望

由上可见,已有的各种制备发光薄膜的方法虽都有着不同程度的应用,但却各有自己的优缺点。如溅射法、脉冲激光沉积法、金属有机物化学汽相沉积法等方法,虽能控制薄膜的组成及生长方向,也可降低后处理温度,但设备昂贵,成本高,不适于制备大面积的薄膜等缺点是其无法克服的;而对于溶胶-凝胶法,喷雾热解法等方法虽成本低,设备简单,适于制备各种形状的薄膜,但是却不能精确控制组成、生长方向等问题。因此,在今后的发光薄膜的制备过程中,我们仍需根据对发光薄膜的不同应用的要求,而采用相应的方法,以得到符合应用要求的光学薄膜。同时,随着人们对低成本,低廉的设备,低的后处理温度,短的反应时间,膜形态可控等要求的不断提高,类似于溶胶-凝胶法等一些绿色工艺必将通过改良而成为制备发光薄膜的最重要的方法。

四,薄膜材料的发展前景

薄膜材料与传统的块体材料、片体材料相比,有不可比拟的优越性,如晶粒小,比表面积非常大,特殊的表面结构等,这些特点会使其具有特殊的性质,所以,目前薄膜制备,尤其是超微粒子膜的制备,在方法与工艺上日趋多样化,有向物理、化学、表面科学、界面科学等多学科领域渗透、交叉的趋势,已经成为一门新兴的、边缘的科学技术,高新技术领域中的重要分支学科。

参考文献:

1 Simon T Y,Werner L.Alternative deposition processes forhydrogenated amorphous silicon and related alloys.AppliedPhysics Communications,1990,10(1-2):71~141

2 Redondas X,Gonz?lez P,Le?n B,et al.Structural and com-positional studies ofA-Si,C?H thin films obtained by ex-cimer lamp chemical vapor deposition from acetylene andsilane.J.Vac.Sci.Technol.A,1998,16(2):660~665

3 Kueppers D,Koenings J,Wilson H.Application of the plas-ma-activated chemical vapor deposition(PCVD)process to thepreparation of fluorine doped fibres. NTG-Fachberichte,1977,59(14-16):12~14

4 Ong T P,Garcia S,Fiordalice R,et al.V oid-free chemicallyvapor-deposited aluminum dual inlaid metalization schemesfor ultra-large-scale-integrated via interconnect applications.Appl.Phys.Lett.,1998,73(1):82~84

5 贾宇明,郑昌琼,杨邦朝,等1掺硼金刚石膜的热敏特性1材料研究学报,1996,10(4):415~418

6 Susumu T,Eisuke N,Mitsuo N,et al.Blanket tungsten filmfor mation by photo-enhanced and plasma-enhanced chemicalvapor deposition.Proceedings The Electrochemical Society,1987,87(1-4):24~31

7 Potts J E,SmithTL,ChengH,et al.Electron-beam-pumpedlasing in epitaxial ZnSe thin films.Journal of Crystal Growth,1987,86(1-4):935~941

8 Kamon K,Takagishi S,Mori H.Selective epitaxiai growth ofGaAs by low-pressure OMVPE.Journal of Crystal Growth,1985,73(1):73~76

9 Seong Nak-jin,Choi Eun-suck,Yoon Soon-Gil.FerroelectricSrBi2Ta2O9thin film deposition at 550eby plasma-enhancedmetalorganic chemical vapor deposition platinum bottom elec-trode.J.Vac.Sci.Technol.A,1999,17(1):83~87

10 Chang K L,Chou L J,Hsieh K C,et al.Formation of amor-phous native oxides by very-low-temperature molecular beamepitaxy and water vapor oxidation.Journal of Crystal Growth,1999,201-202:633~637

11 Yoshinao K,Miho M,Akinori K,et al.In situ gravimetriemonitoring halogen transport atomic layer epitaxy of cubicGaN.Applied Surface Science,2000,159-160:427~431

高分子膜材料的制备方法

高分子膜材料的制备 方法 xxx级 xxx专业xxx班 学号:xxxxxxx xxx

高分子膜材料的制备方法 xxx (xxxxxxxxxxx,xx) 摘要:膜技术是多学科交叉的产物,亦是化学工程学科发展的新增长点,膜分离技术在工业中已得到广泛的应用。本文主要介绍了高分子分离膜材料较成熟的制膜方法(相转变法、熔融拉伸法、热致相分离法),而且介绍了一些新的制膜方法(如高湿度诱导相分离法、超临界二氧化碳直接成膜法以及自组装制备分离膜法等)。 关键词:膜分离,膜材料,膜制备方法 1.引言 膜分离技术是当代新型高效的分离技术,也是二十一世纪最有发展前途的高新技术之一,目前在海水淡化、环境保护、石油化工、节能技术、清洁生产、医药、食品、电子领域等得到广泛应用,并将成为解决人类能源、资源和环境危机的重要手段。目前在膜分离过程中,对膜的研究主要集中在膜材料、膜的制备及膜过程的强化等三大领域;随着膜过程的开发应用,人们越来越认识到研究膜材料及其膜技术的重要性,在此对膜材料的制备技术进行综述。 2.膜材料的制备方法 2.1 浸没沉淀相转化法 1963年,Loeb和Sourirajan首次发明相转化制膜法,从而使聚合物分离膜有了工业应用的价值,自此以后,相转化制膜被广泛的研究和采用,并逐渐成为聚合物分离膜的主流制备方法。所谓相转化法

制膜,就是配置一定组成的均相聚合物溶液,通过一定的物理方法改变溶液的热力学状态,使其从均相的聚合物溶液发生相分离,最终转变成一个三维大分子网络式的凝胶结构。相转化制膜法根据改变溶液热力学状态的物理方法的不同,可以分为一下几种:溶剂蒸发相转化法、热诱导相转化法、气相沉淀相转变法和浸没沉淀相转化法。

薄膜材料与薄膜技术复习资料完整版本

1.为了研究真空和实际使用方便,根据各压强范围内不同的物理特点,把真空划分为 粗真空,低真空,高真空,超高真空四个区域。 2.在高真空真空条件下,分子的平均自由程可以与容器尺寸相比拟。 3.列举三种气体传输泵旋转式机械真空泵,油扩散泵和复合分子泵。 4.真空计种类很多,通常按测量原理可分为绝对真空计和相对真空计。 5.气体的吸附现象可分为物理吸附和化学吸附。 6.化学气相反应沉积的反应器的设计类型可分为常压式,低压式,热壁 式和冷壁式。 7.电镀方法只适用于在导电的基片上沉积金属和合金,薄膜材料在电解液中是以 正离子的形式存在。制备有序单分子膜的方法是LB技术。 8.不加任何电场,直接通过化学反应而实现薄膜沉积的方法叫化学镀。 9.物理气相沉积过程的三个阶段:从材料源中发射出粒子,粒子运输到基片和粒子 在基片上凝聚、成核、长大、成膜。 10.溅射过程中所选择的工作区域是异常辉光放电,基板常处于负辉光区,阴极 和基板之间的距离至少应是克鲁克斯暗区宽度的3-4倍。 11.磁控溅射具有两大特点是可以在较低压强下得到较高的沉积率和可以在较低 基片温度下获得高质量薄膜。 12.在离子镀成膜过程中,同时存在吸附和脱附作用,只有当前者超 过后者时,才能发生薄膜的沉积。 13.薄膜的形成过程一般分为:凝结过程、核形成与生长过程、岛形成与 结合生长过程。 14.原子聚集理论中最小稳定核的结合能是以原子对结合能为最小单位不连续变化 的。 15.薄膜成核生长阶段的高聚集来源于:高的沉积温度、气相原子的高的动能、 气相入射的角度增加。这些结论假设凝聚系数为常数,基片具有原子级别的平滑度。 16.薄膜生长的三种模式有岛状、层状、层状-岛状。 17.在薄膜中存在的四种典型的缺陷为:点缺陷、位错、晶界和 层错。 18.列举四种薄膜组分分析的方法:X射线衍射法、电子衍射法、扫描电子 显微镜分析法和俄歇电子能谱法。 19.红外吸收是由引起偶极矩变化的分子振动产生的,而拉曼散射则是由引起极化率 变化的分子振动产生的。由于作用的方式不同,对于具有对称中心的分子振动,红外吸收不敏感,拉曼散射敏感;相反,对于具有反对称中心的分子振动,红外吸收敏感而拉曼散射不敏感。对于对称性高的分子振动,拉曼散射敏感。 20.拉曼光谱和红外吸收光谱是测量薄膜样品中分子振动的振动谱,前者 是散射光谱,而后者是吸收光谱。 21.表征溅射特性的主要参数有溅射阈值、溅射产额、溅射粒子的速度和能 量等。 什么叫真空?写出真空区域的划分及对应的真空度。 真空,一种不存在任何物质的空间状态,是一种物理现象。粗真空105~102Pa 粘滞流,分子间碰撞为主低真空102~10-1 Pa 过渡流高真空102~10-1 Pa分子流,气体分子与器壁碰撞为主超高真空10-5~10-8 Pa气体在固体表面吸附滞留为主极高真空10-8 Pa以下·什么是真空蒸发镀膜法?其基本过程有哪些?

膜结构、膜材料制作加工工艺及其流程

膜材料制作加工工艺及其流程 1、膜材料制作加工流程 1.1、膜结构应根据建造物的性质和等级、使用年限、使用功能、结构跨度、防火要求、地区自然条件及对膜材的耐用年限等要求进行膜材选用。 材料验收→放样→复核→裁剪→排版→搭接→角、顶→边→检验→清洗→包装。 1.2、应根据建筑防火等级和防火要求来选择膜材。 1.3、膜片连接处应保持高度水密性,应进行了抗剥离测试。膜片宜呈瓦状排列,由高处膜片盖住低处膜片。 1.4、膜结构在裁剪中必须考虑预张拉应力的影响,根据膜材的应变关系确定膜片的收缩量,对膜片的尺寸进行调整。 1.5、裁剪缝的应考虑膜材力学性能的正交各向异性,宜使结构主应力方向与织物纤维向

一致。 1.6、膜结构的连接节点包括膜片与膜片连接节点和膜面与支承结构连接节点。根据支承体系的不同,可分为膜面与柔性支承结构节点和膜面与刚性支承结构节点。接照所处部位不同,可分为中间节点和边界节点。 1.7、膜结构的连接构造应考虑结构的形状、荷载、制造、安装等条件,使结构安全、可靠、确保力的传递,并能适应可能的位移和转动。 1.8、膜面与支承结构连接节点必须具有足够的强度和刚度,不得先于连接的构件和膜材而破坏,也不应产生影响受力性能的变形。 1.9、膜片连接处应保持高度水密性,应进行抗剥离测试,并应防止织物磨损、撕裂。连接处的金属构件应有防止腐蚀的措施。连接构件造应充分考虑膜材蠕变的影响。 2、膜片连接的构造原则 2.1、膜片之间可用热融合、缝合或机械连接,如图: (a)热融合 (b)缝合 (c)机械连接 2.2、膜片连接处的膜材强度,应由制作单位工艺保证。当工程需要时,应由试验验证。 2.3、膜片与膜片之间的接缝位置应依据建筑要求、结构要求、经济要求等因素综合确定。 2.4、膜面的拼接纹路应根据膜材主要受力经纬方向合理安排,宜采用纬向拼接、经向拼接和树状拼接三种方法。 2.5、屋面膜片宜反搭接,搭接接缝应考虑防水要求,见图:

薄膜材料与技术

薄膜技术在能源材料中的应用——薄膜太 阳能电池 一概述 能源和环境是二十一世纪面临的两个重大问题,据专家估算,以现在的能源消耗速度,可开采的石油资源将在几十年后耗尽,煤炭资源也只能供应人类使用约200年。太阳能电池作为可再生无污染能源,能很好地同时解决能源和环境两大难题,具有很广阔的发展前景。照射到地球上的太阳能非常巨大,大约40 min照射到地球上的太阳能就足以满足全球人类一年的能量需求。因此,制备低成本高光电转换效率的太阳能电池不仅具有广阔的前景,而且也是时代所需。 太阳能电池行业是21世纪的朝阳行业,发展前景十分广阔。在电池行业中,最没有污染、市场空间最大的应该是太阳能电池,太阳能电池的研究与开发越来越受到世界各国的广泛重视。 太阳能电池种类繁多,主要有硅太阳能电池、聚光太阳能电池、无机化合物薄膜太阳能电池、有机薄膜太阳能电池、纳米晶薄膜太阳能电池和叠层太阳能电池等几大类[1]。 二薄膜太阳能电池。 1、薄膜硅太阳能电池 薄膜硅太阳能电池(硅膜厚约50μm)的出现,相对晶体硅太阳能电池,所用的硅材料大幅度减少,很大程度上降低了晶体硅太阳能电池的成本。薄膜硅太阳能电池主要有非晶硅(a—Si)、微晶硅(μc—Si)和多晶硅(p-Si)薄膜太阳能电池,前两者有光致衰退效应,其中μc—Si薄膜太阳能电池光致衰退效应相对较弱但μc-Si薄膜沉积速率低(仅1.2 nm/s) ,光致衰退效应致使其性能不稳定,发展受到一定的限制,而后者则无光致衰退效应问题,因此是硅系太阳能电池

的发展方向[1]。 太阳能电池是制约太阳能发电产业发展的瓶颈技术之一。目前主要的研究工作集中在新材料、新工艺、新设计等方面,其目的是为了提高电池转换效率和降低电池制造成本。制造太阳能电池的材料主要有单晶硅、多晶硅、非晶硅以及其他新型化合物半导体材料,其中非晶硅属直接转换型半导体,光吸收率大,易于制成厚度0.5微米以下、面积l平方米以上的薄膜,并且容易与其他 原子结合制成对近红外高吸收的非晶硅锗集层光电池,这是目前的主攻方向之一;另一种是非晶硅和多晶硅混合薄膜材料,它转换率高、用材省,是新世纪最有前途的薄膜电池之一。 2、无机化合物薄膜太阳能电池 选用的无机化合物主要有CdTe,CdS,GaAs,CulnSe2(CIS)等,其中CdTe的禁带宽度为1.45 eV(最佳产生光伏响应的禁带宽度为1.5 eV),是一个理想的半导体材料,截止2004年,CdTe电池光电转化效率最高为16.5%;CdS的禁带宽度约为2.42 eV,是一种良好的太阳能电池窗口层材料,可与CdTe、SnS和CIS等形成异质结太阳能电池;GaAs的禁带宽度为1.43 eV,光吸收系数很高,GaAs单结太阳电池的理论光电转化效率为27%,目前GaA/Ge单结太阳电池最高光电转换效率超过20%,生产水平的光电转换效率已经达到19~20%,其与GalnP组成的双节、三节和多节太阳能电池有很大的发展前景;CIS薄膜太阳能电池实验室最高光电转化效率已达19.5%,在聚光条件下(14个太阳光强),光电转化效率达到21.5%,组件产品的光电转化效率已经超过13%;CIS 薄膜用Ga部分取代In,就形成Culn1-x Ga x Se2 (简称CIGS)四元化合物,其薄膜的禁带宽度在1.04~1.7 eV范围内可调,这为太阳能电池最佳禁带宽度的优化提供了机会,同时开发了两种新的材料,用Ga完全取代In形成CuGaSe2,用S完全取代Se形成CulnS2,以备In、Se资源不足时可以采用。但是,Cd和As是有毒元素,In和Se是稀有元素,严重地制约着无机化合物薄膜太阳能电池的大规模生

薄膜的材料及制备工艺

薄膜混合集成电路的制作工艺 中心议题:多晶硅薄膜的制备 摘要:本文主要介绍了多晶硅薄膜制备工艺,阐述了具体的工艺流程,从低压化学气相沉积(LPCVD),准分子激光晶化(ELA),固相晶化(SPC)快速热退火(RTA),等离子体增强化学反应气相沉积(PECVD等,进行详细说明。 关键词:低压化学气相沉积(LPCVD);准分子激光晶化(ELA); 快速热退火(RTA)等离子体增强化学反应气相沉积(PECVD) 引言 多晶硅薄膜材料同时具有单晶硅材料的高迁移率及非晶硅材料的可大面积、低成本制备的优点。因此,对于多晶硅薄膜材料的研究越来越引起人们的关注,多晶硅薄膜的制备工艺可分为两大类:一类是高温工艺,制备过程中温度高于600℃,衬底使用昂贵的石英,但制备工艺较简单。另一类是低温工艺,整个加工工艺温度低于600℃,可用廉价玻璃作衬底,因此可以大面积制作,但是制备工艺较复杂。 1薄膜集成电路的概述

在同一个基片上用蒸发、溅射、电镀等薄膜工艺制成无源网路,并组装上分立微型元件、器件,外加封装而成的混合集成电路。所装的分立微型元件、器件,可以是微元件、半导体芯片或单片集成电路。 2物理气相沉积-蒸发 物质的热蒸发利用物质高温下的蒸发现象,可制备各种薄膜材料。与溅射法相比,蒸发法显著特点之一是在较高的真空度条件下,不仅蒸发出来的物质原子或分子具有较长的平均自由程,可以直接沉积到衬底表面上,且可确保所制备的薄膜具有较高纯度。 3 等离子体辅助化学气相沉积--PECVD

传统的CVD技术依赖于较高的衬底温度实现气相物质间的化学反应与薄膜沉积。PECVD在低压化学气相沉积进行的同时,利用辉光放电等离子体对沉积过程施加影响。促进反应、降低温度。 降低温度避免薄膜与衬底间不必要的扩散与化学反应;避免薄膜或衬底材料结构变化与性能恶化;避免薄膜与衬底中出现较大的热应力等。 4低压化学气相沉积(LPCVD)

薄膜材料制备原理、技术及应用知识点2013by张为政

薄膜材料制备原理、技术及应用知识点1 一、名词解释 1. 气体分子的平均自由程:自由程是指一个分子与其它分子相继两次碰撞之间,经过 的直线路程。对个别分子而言,自由程时长时短,但大量分子的自由程具有确定的统计规律。气体分子相继两次碰撞间所走路程的平均值。 2. 物理气相沉积(PVD):物理气相沉积(Physical Vapor Deposition,PVD)技术表示在真 空条件下,采用物理方法,将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。 3. 化学气相沉积(CVD):化学气相沉积(Chemical vapor deposition,简称CVD)是反应 物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。 4. 等离子体鞘层电位:等离子区与物体表面的电位差值ΔV p即所谓的鞘层电位。 5. 溅射产额:即单位入射离子轰击靶极溅出原子的平均数,与入射离子的能量有关。 6. 自偏压效应:在射频电场起作用的同时,靶材会自动地处于一个负电位下,导致气 体离子对其产生自发的轰击和溅射。 7. 磁控溅射:在二极溅射中增加一个平行于靶表面的封闭磁场,借助于靶表面上形成 的正交电磁场,把二次电子束缚在靶表面特定区域来增强电离效率,增加离子密度和能量,从而实现高速率溅射的过程。 8. 离子镀:在真空条件下,利用气体放电使气体或被蒸发物部分离化,产生离子轰击 效应,最终将蒸发物或反应物沉积在基片上。结合蒸发与溅射两种薄膜沉积技术而发展的一种PVD方法。 9. 离化率:被离化的原子数与被蒸发气化的原子数之比称为离化率.一般离化装置的 离化率仅为百分之几,离化率较高的空心阴极法也仅为20~40% 10. 等离子体辅助化学气相沉积(PECVD)技术:是一种用等离子体激活反应气体,促 进在基体表面或近表面空间进行化学反应,生成固态膜的技术。等离子体化学气相沉积技术的基本原理是在高频或直流电场作用下,源气体电离形成等离子体,利用低温等离子体作为能量源,通入适量的反应气体,利用等离子体放电,使反应气体激活并实现化学气相沉积的技术。 11. 外延生长:在单晶衬底(基片)上生长一层有一定要求的、与衬底晶向相同的单晶 层,犹如原来的晶体向外延伸了一段,故称外延生长。 12. 薄膜附着力:薄膜对衬底的黏着能力的大小,即薄膜与衬底在化学键合力或物理咬 合力作用下的结合强度。 二、填空: 1、当环境中元素的分压降低到了其平衡蒸气压之下时,元素发生净蒸发。反之,元素发生 净沉积。 2、在直流放电系统中,气体放电通常要经过汤生放电阶段、辉光放电阶段和弧光放电阶段 三个放电过程,其中溅射法制备薄膜主要采用辉光放电阶段所产生的大量等离子体来形 1 微观永远大于宏观你永远大于人类今天永远大于永远■■■■■■■■纯属个人行为,仅供参考■■■■■■■■勿删■■■■■■■■■

纳米薄膜材料的制备方法

纳米薄膜材料的制备方法 摘要纳米薄膜材料是一种新型材料,由于其特殊的结构特点,使其作为功能材料和结构材料都具有良好的发展前景。本文综述了近几年来国内外对纳米薄膜材料研究的最新进展,包括对该类材料的制备方法、微结构、电、磁、光特性以及力学性能的最新研究成果。关键词纳米薄膜;薄膜制备; 微结构;性能 21 世纪,由于信息、生物技术、能源、环境、国防 等工业的快速发展, 对材料性能提出更新更高的要求,元器件的小型化、智能化、高集成、高密度存储和超快传输等要求材料的尺寸越来越小,航空航天、新型军事装备及先进制造技术使材料的性能趋于极端化。因此, 新材料的研究和创新必然是未来的科学研究的重要课题和发展基础,其中由于纳米材料的特殊的物理和化学性能, 以及 由此产生的特殊的应用价值, 必将使其成为科学研究的热点[1]。 事实上, 纳米材料并非新奇之物, 早在1000 多年以前, 我国古代利用蜡烛燃烧的烟雾制成碳黑作为墨的原料, 可能就是最早的纳 米颗粒材料;我国古代铜镜表面的防锈层, 经验证为一层纳米氧化锡颗粒构成的薄膜,这大概是最早的纳米薄膜材料。人类有意识的开展纳米材料的研究开始于大约50 年代,西德的Kanzig 观察到了BaTiO3 中的极性微区,尺寸在10~ 100纳米之间。苏联的G. A. Smolensky假设复合钙钛矿铁电体中的介电弥散是由于存Kanzig微区导致成分布不均匀引起的。60 年代日本的Ryogo Kubo在金属超微粒子理论中发现由于金属粒子的电子能级不连续,在低温下, 即当费米

能级附近的平均能级间隔> kT 时, 金属粒子显示出与块状物质不同的热性质[ 4]。西德的H. Gleiter 对纳米固体的制备、结构和性能进行了细致地研究[ 5]。随着技术水平的不断提高和分析测试技术手段的不断进步, 人类逐渐研制出了纳米碳管, 纳米颗粒,纳米晶体, 纳米薄膜等新材料, 这些纳米材料有一般的晶体和非晶体材料不具备的优良特性, 它的出现使凝聚态物理理论面临新的挑战。80 年代末有人利用粒度为1~ 15nm 的超微颗粒制造了纳米级固体材料。纳米材料由于其体积和单位质量的表面积与固体材料的差别,达到一定的极限, 使颗粒呈现出特殊的表面效应和体积效应,这些因素都决定着颗粒的最终的物理化学性能,如随着比表面积的显著增大,会使纳米粒子的表面极其活泼,呈现出不稳定状态,当其暴露于空气中时,瞬间就被氧化。此外, 纳米粒子还会出现特殊的电、光、磁学性能和超常的力学性能。 纳米薄膜的分类 纳米薄膜具有纳米结构的特殊性质, 目前可以分为两类: ( 1)含有纳米颗粒与原子团簇基质薄膜; ( 2) 纳米尺寸厚度的薄膜, 其厚度接近电子自由程和Denye 长度, 可以利用其显著的量子特性和统计特性组装成新型功能器件。例如, 镶嵌有原子团的功能薄膜会在基质中呈现出调制掺杂效应, 该结构相当于大原子超原子膜材料具有三维特征; 纳米厚度的信息存贮薄膜具有超高密度功能, 这类集成器件具有惊人的信息处理能力; 纳米磁性多层膜具有典型的周期性调制结构, 导致磁性材料的饱和磁化强度的减小或增强。对这

薄膜材料及其制备技术-2015级研究生

《薄膜材料及其制备技术》作业 ——材料科学与工程学院2015级研究生 1,在T=291K 时,水的表面张力系数(或表面能)10.07 3N m s -=?,63118.01610v m mol a --=醋,如果水滴半径810r m -=,请计算此时的蒸汽压'p (用p 表示)以及水滴内外压强差p D 。(10分) 2,从热力学的角度证明:当从过饱和(压强为p ’)的气相析出凝聚相时,凝聚 相的临界晶核尺寸r c 满足:2exp()'/B c v p p K Tr a s =;并由此得到结论:①当凝聚体晶核的尺寸r

薄膜材料的制备

对薄膜制备的综述 一.前言 随着薄膜科学技术与薄膜物理学的发展,薄膜在微电子、光学、窗器、表面改性等方面的应用日益广泛;而薄膜产业的日趋壮大又刺激了薄膜技术和薄膜材料的蓬勃发展。面对新技术革命提出的挑战,无机薄膜材料的制备方法也日新月异,与以往的制膜方法相比有了新的特点,方法也向着多元化的方向发展。这篇综述主要介绍了:薄膜材料的制备、举例发光薄膜的制备以及薄膜材料的发展前景。 二.薄膜材料的制备 主要内容:1.薄膜材料基础;2.薄膜的形成机理;3.物理气相沉积;4.化学气相沉积;5.化学溶液镀膜法;6.液相外延制膜法。 §1 薄膜材料基础 1. 薄膜材料的概念 采用一定方法,使处于某种状态的一种或几种物质(原材料)的基团以物理或化学方式附着于衬底材料表面,在衬底材料表面形成一层新的物质,这层新物质就是薄膜。简而言之,薄膜是由离子、原子或分子的沉积过程形成的二维材料。 2. 薄膜分类 (1)物态:气态、液态、固态(thin-solid-film)。 (2)结晶态:A非晶态:原子排列短程有序,长程无序。B晶态:a单晶:外延生长,在单晶基底上同质和异质外延;b多晶:在一衬底上生长,由许多取向相异单晶集合体组成。 (3)化学角度:有机和无机薄膜。 (4)组成:金属和非金属薄膜。 (5)物性:硬质、声学、热学、金属导电、半导体、超导、介电、磁阻、光学薄膜。 薄膜的一个重要参数:a厚度,决定薄膜性能、质量;b通常,膜厚小于数十微米,一般在1微米以下。

3. 薄膜应用 薄膜材料及相关薄膜器件兴起于20世纪60年代。是新理论、高技术高度结晶的产物。 (1)主要的薄膜产品: 光学薄膜、集成电路、太阳能电池、液晶显示膜、光盘、磁盘、刀具硬化膜、建筑镀膜制品、塑料金属化制品。 (2)薄膜是现代信息技术的核心要素之一: 薄膜材料与器件结合,成为电子、信息、传感器、光学、太阳能等技术的核心基础。 4.薄膜的制备方法 (1)代表性的制备方法按物理、化学角度来分,有: a物理成膜PVD、b化学成膜CVD (2)具体制备方法如下表流程图: §2 薄膜的形成机理 1.薄膜材料在现代科学技术中应用十分广泛,制膜技术的发展也十分迅速。制膜方法—分为物理和化学方法两大类;具体方式上—分为干式、湿式和喷涂三种,而每种方式又可分成多种方法。 2.薄膜的生长过程分为以下三种类型: (1) 核生长型(V olmer Veber型):这种生长的特点是到达衬底上的沉积原子首先凝聚成核,后续的沉积原子不断聚集在核附近,使核在三维方向上不断长大而最终形成薄膜。核生长型薄膜生长的四个阶段: a. 成核:在此期间形成许多小的晶核,按同济规律分布在基片表面上; b. 晶核长大并形成较大的岛:这些岛常具有小晶体的形状; c. 岛与岛之间聚接形成含有空沟道的网络; d. 沟道被填充:在薄膜的生长过程中,当晶核一旦形成并达到一定尺寸之后,另外再撞击的离子不会形成新的晶核,而是依附在已有的晶核上或已经形成的岛上。分离的晶核或岛逐渐长大彼此结合便形成薄膜。 这种类型的生长一般在衬底晶格和沉积膜晶格不相匹配时出现。大部分的

光学薄膜技术第三章 薄膜制造技术

第三章薄膜制造技术 光学薄膜可以采用物理汽相沉积(PVD)和化学液相沉积(CLD)两种工艺来获得。CLD工艺简单,制造成本低,但膜层厚度不能精确控制,膜层强度差,较难获得多层膜,废水废气对环境造成污染,已很少使用。 PVD需要使用真空镀膜机,制造成本高,但膜层厚度能够精确控制,膜层强度好,目前已广泛使用。 PVD分为热蒸发、溅射、离子镀、及离子辅助镀等。 制作薄膜所必需的有关真空设备的基础知识 用物理方法制作薄膜,概括起来就是给制作薄膜的物质加上热能或动量,使它分解为原子、分子或少数几个原子、分子的集合体(从广义来说,就是使其蒸发),并使它们在其他位置重新结合或凝聚。 在这个过程中,如果大气与蒸发中的物质同时存在,那就会产生如下一些问题: ①蒸发物质的直线前进受妨碍而形成雾状微粒,难以制得均匀平整的薄膜; ②空气分子进入薄膜而形成杂质; ③空气中的活性分子与薄膜形成化合物; ④蒸发用的加热器及蒸发物质等与空气分子发生反应形成 化合物,从而不能进行正常的蒸发等等。 因此,必须把空气分子从制作薄膜的设备中排除出去,这个 过程称为抽气。空气压力低于一个大气压的状态称为真空, 而把产生真空的装置叫做真空泵,抽成真空的容器叫做真空 室,把包括真空泵和真空室在内的设备叫做真空设备。制作 薄膜最重要的装备是真空设备. 真空设备大致可分为两类:高真空设备和超高真空设备。二 者真空度不同,这两种真空设备的抽气系统基本上是相同 的,但所用的真空泵和真空阀不同,而且用于真空室和抽气 系统的材料也不同,下图是典型的高真空设备的原理图,制 作薄膜所用的高真空设备大多都属于这一类。 下图是超高真空设备的原理图,在原理上,它与高真空设备 没有什么不同,但是,为了稍稍改善抽气时空气的流动性, 超高真空设备不太使用管子,多数将超高真空用的真空泵直 接与真空室连接,一般还要装上辅助真空泵(如钛吸气泵) 来辅助超高真空泵。 3.1 高真空镀膜机 1.真空系统 现代的光学薄膜制备都是在真空下获得的。普通所说的 真空镀膜,基本都是在高真空中进行的。 先进行(1)然后进行(2)。因为所有的(超)高真空泵只有在真空室的压力降低到一定程度时才能进行工作,而且在高真空泵(如油扩散泵)中,要把空气之类的分子排出,就必须使排气口的气体压力降低到一定程度。 小型镀膜机的真空系统 低真空机械泵+高真空油扩散泵+低温冷阱

薄膜制备方法

薄膜制备方法 1.物理气相沉积法(PVD):真空蒸镀、离子镀、溅射镀膜 2.化学气相沉积法(CVD):热CVD、等离子CVD、有机金属CVD、金属CVD。 一、真空蒸镀即真空蒸发镀膜,是制备薄膜最一般的方法。这种方法是把装有基片的真空室抽成真空,使气体压强达到10ˉ2Pa以下,然后加热镀料,使其原子或者分子从表面气化逸出,形成蒸汽流,入射到温度较低的基片表面,凝结形成固态薄膜。其设备主要由真空镀膜室和真空抽气系统两大部分组成。 保证真空环境的原因有①防止在高温下因空气分子和蒸发源发生反应,生成化合物而使蒸发源劣化。②防止因蒸发物质的分子在镀膜室内与空气分子碰撞而阻碍蒸发分子直接到达基片表面,以及在途中生成化合物或由于蒸发分子间的相互碰撞而在到达基片前就凝聚等③在基片上形成薄膜的过程中,防止空气分子作为杂质混入膜内或者在薄膜中形成化合物。 蒸发镀根据蒸发源的类别有几种: ⑴、电阻加热蒸发源。通常适用于熔点低于1500℃的镀料。对于蒸发源的要求为a、熔点高 b、饱和蒸气压低 c、化学性质稳定,在高温下不与蒸发材料发生化学反应 d、具有良好的耐热性,功率密度变化小。 ⑵、电子束蒸发源。热电子由灯丝发射后,被电场加速,获得动能轰击处于阳极的蒸发材料上,使蒸发材料加热气化,而实现蒸发镀膜。特别适合制作高熔点薄膜材料和高纯薄膜材料。优点有a、电子束轰击热源的束流密度高,能获得远比电阻加热源更大的能量密度,可以使高熔点(可高达3000℃以上)的材料蒸发,并且有较高的蒸发速率。b、镀料置于冷水铜坩埚内,避免容器材料的蒸发,以及容器材料与镀料之间的反应,这对于提高镀膜的纯度极为重要。c、热量可直接加到蒸发材料的表面,减少热量损失。 ⑶、高频感应蒸发源。将装有蒸发材料的坩埚放在高频螺旋线圈的中央,使蒸发材料在高频电磁场的感应下产生强大的涡流损失和磁滞损失(铁磁体),从而将镀料金属加热蒸发。常用于大量蒸发高纯度金属。 分子束外延技术(molecular beam epitaxy,MBE)。外延是一种制备单晶薄膜的新技术,它是在适当的衬底与合适条件下,沿衬底材料晶轴方向逐层生长新单晶薄膜的方法。外延薄膜和衬底属于同一物质的称“同质外延”,两者不同的称为“异质外延”。 10—Pa的超真空条件下,将薄膜诸组分元素的分子束流,在严格监控之下,直接MBE是在8 喷射到衬底表面。其中未被基片捕获的分子,及时被真空系统抽走,保证到达衬底表面的总是新分子束。这样,到达衬底的各元素分子不受环境气氛的影响,仅由蒸发系统的几何形状和蒸发源温度决定。 二、离子镀是在真空条件下,利用气体放电使气体或被蒸发物质离化,在气体离子或被蒸发物质离子轰击作用的同时,把蒸发物或其反应物蒸镀在基片上。 常用的几种离子镀: (1)直流放电离子镀。蒸发源:采用电阻加热或电子束加热;充入气体:充入Ar或充入少量反应气体;离化方式:被镀基体为阴极,利用高电压直流辉光放电离子加速方式:在数百伏至数千伏的电压下加速,离化和离子加速一起进行。 (2)空心阴极放电离子镀(HCD,hollow cathode discharge )。等离子束作为蒸发源,可充入Ar、其他惰性气体或反应气体;利用低压大电流的电子束碰撞离化,0至数百伏的加速电压。离化和离子加速独立操作。 (3)射频放电离子镀。电阻加热或电子束加热,真空,Ar,其他惰性气体或反应气体;利

《薄膜材料与薄膜技术》复习题

《薄膜材料与薄膜技术》复习题 1.薄膜材料与体材料的联系与区别。 1. 薄膜所用原料少,容易大面积化,而且可以曲面加工。例:金箔、饰品、太阳能电池,GaN,SiC,Diamond 2. 厚度小、比表面积大,能产生许多新效应。如:极化效应、表面和界面效应、耦合效应等。 3. 可以获得体态下不存在的非平衡和非化学计量比结构。如:Diamond: 工业合成, 2000℃,5.5万大气压, CVD生长薄膜:常压,800度.Mgx Zn1-x O: 体相中Mg的平衡固溶度为0.04, PLD法生长的薄膜中,x可0~1. 4. 容易实现多层膜,多功能薄膜。如:太阳能电池、超晶格: GaAlAs/GaAs 5. 薄膜和基片的粘附性,一般由范德瓦耳斯力、静电力、表面能(浸润)和表面互扩散决定。范德瓦耳 2. 真空度的各种单位及换算关系如何? ●1pa=1N/m2(1atm)≈1.013×105Pa(帕) ●1Torr≈1 / 760atm≈1mmHg ●1Torr≈133Pa≈102 Pa ● 1bar = 0.1MPa 3. 机械泵、扩散泵、涡轮分子泵和低温泵的工作原理是什么? 旋片式机械泵 工作过程: 1.气体从入口进入转子和定子之间 2.偏轴转子压缩空气并输送到出口 3.气体在出口累积到一定压强,喷出到大气 工作范围及特点: Atmosphere to 10-3 torr 耐用,便宜 由于泵的定子、转子都浸入油中,每周期都有油进入容器,有污染。 要求机械泵油有低的饱和蒸汽压、一定润滑性、黏度和高稳定性。 油扩散泵 1. 加热油从喷嘴高速喷出,气体分子与油分子碰撞实现动量转移,向出 气口运动,或溶入油中,油冷凝后,重新加热时,排出溶入的气体,并 由出气口抽出; 2. 需要水冷,前级泵 3. 10-3 to 10-7 Torr (to 10-9 Torr,液氮冷阱) 优点:耐用、成本低,抽速快无震动和声音 缺点:油污染 涡轮分子泵特点: 1. 气体分子被高速转动的涡轮片撞击,向出口运动 2.多级速度:30,000-60,000 rpm.转子的切向速度与分子运动速率相当 3. Atmosphere to 10-10 Torr 4. 启动和关闭很快 5. 无油,有电磁污染 6. 噪声大、有振动、比较昂贵.

薄膜材料及其制备技术

课程设计 实验课程名称电子功能材料制备技术 实验项目名称薄膜材料及薄膜技术 专业班级 学生姓名 学号 指导教师 薄膜材料及薄膜技术 薄膜技术发展至今已有200年的历史。在19世纪可以说一直是处于探索和预研阶段。经过一代代探索者的艰辛研究,时至今日大量具有各种不同功能的薄膜得到了广泛的应用,薄膜作为一种重要的材料在材料领域占据着越来越重要的地位,各种材料的薄膜化已经成为一种普遍趋势。其中包括纳米薄膜、量子线、量子点等低维材料,高K值和低K值介质薄膜材料,大规模集成电路用Cu布线材料,巨磁电阻、厐磁电阻等磁致电阻薄膜材料,大禁带宽度的“硬电子学”半导体薄膜材料,发蓝光的光电半导体材料,高透明性低电阻率的透明导电材料,以金刚石薄膜为代表的各类超硬薄膜材料等。这些新型薄膜材料的出现,为探索材料在纳米尺度内的新现象、新规律,开发材料的新特性、新功能,提高超大规

模集成电路的集成度,提高信息存储记录密度,扩大半导体材料的应用范围,提高电子元器件的可靠性,提高材料的耐磨抗蚀性等,提供了物质基础。以至于将薄膜材料及薄膜技术看成21世纪科学与技术领域的重要发展方向之一。 一、薄膜材料的发展 在科学发展日新月异的今天,大量具有各种不同功能的薄膜得到了广泛的应用,薄膜作为一种重要的材料在材料领域占据着越来越重要的地位。 自然届中大地、海洋与大气之间存在表面,一切有形的实体都为表面所包裹,这是宏观表面。生物体还存在许多肉眼看不见的微观表面,如细胞膜和生物膜。生物体生命现象的重要过程就是在这些表面上进行的。细胞膜是由两层两亲分子--脂双层膜构成,它好似栅栏,将一些分子拦在细胞内,小分子如氧气、二氧化碳等,可以毫不费力从膜中穿过。膜脂双层分子层中间还夹杂着蛋白质,有的像船,可以载分子,有的像泵,可以把分子泵到膜外。细胞膜具有选择性,不同的离子须走不同的通道才行,比如有K+通道、Cl-通道等等。细胞膜的这些结构和功能带来了生命,带来了神奇。 二、薄膜材料的分类 目前,对薄膜材料的研究正在向多种类、高性能、新工艺等方面发展,其基础研究也在向分子层次、原子层次、纳米尺度、介观结构等方向深入,新型薄膜材料的应用范围正在不断扩大。当前薄膜科学与技术得到迅猛发展的主要原因是,新型薄膜材料的研究工作,始终同现代高新技术相联系,并得到广泛的应用,常用的有:超导薄膜、导电薄膜、电阻薄膜、半导体薄膜、介质薄膜、绝缘薄膜、钝化与保护薄膜、压电薄膜、铁电薄膜、光电薄膜、磁电薄膜、磁光薄膜等。近10年来,新型薄膜材料在以下几个方面的发展更为突出: (1)金刚石薄膜 金刚石薄膜的禁带宽,电阻率和热导率大,载流子迁移率高,介电常数小,击穿电压高,是一种性能优异的电子薄膜功能材料,应用前景十分广阔。 金刚石薄膜有很多优异的性质:硬度高、耐磨性好、摩擦系数高、化学稳定性好、热导率高、热膨胀系数小,是优良的绝缘体。金刚石薄膜属于立方晶系,面心立方晶胞,每个晶胞含有8个C原子,每个C原子采取sp3杂化与周围4个C原子形成共价键,牢固的共价键和空间网状结构是金刚石硬度很高的原因。

薄膜材料与薄膜技术教学大纲

《薄膜材料与薄膜技术》课程教学大纲 一、《材料制备技术》课程说明 (一)课程代码: (二)课程英文名称:Thin Film Materials and Thin film Technology (三)开课对象:物理系材料物理专业 (四)课程性质: 本课程是材料物理专业的一门专业选修课。 (五)教学目的 本课程主要介绍薄膜材料的制备及特性。通过学习既可以掌握一些薄膜物理的基本知识,同时也能了解该领域内当前的一些前沿研究进展,开阔眼界,这些都有利于学生将来更好的投入科研工作中去。 (六)教学内容: 本课程主要论述薄膜的制造技术与薄膜物理的基础内容。其中系统介绍了各种成膜技术的基本原理与方法,包括蒸发镀膜、溅射镀膜、离子镀、化学气相沉积、溶液制膜技术以及膜厚的测量与监控等。同时介绍了薄膜的形成,薄膜的结构与缺陷,薄膜的电学性质、力学性质、半导体特性、磁学性质以及超导性质等。 (七)学时数、学分数及学时数具体分配 学时数:36 学分数:2 (八)教学方式: 课堂教学 (九)考核方式和成绩记载说明: 考核方式为考试。严格考核学生出勤情况,达到学籍管理规定的旷课量取消考试资格,综合成绩根据出勤情况、平时成绩和期末成绩评定,出勤情况占20%,平时成绩占20%,期末成绩占60%。 二、讲授大纲与各章的基本要求 第一章真空技术基础

教学要点: 通过本章的教学使学生初步了解真空的基本知识,掌握获取一定程度的真空状态的方法及测量手段。 教学时数:4 教学内容: 第一节:真空的基本知识 第二节:稀薄气体的基本性质 第三节:真空的获得 第四节:真空的测量 考核要求: 1.真空的基本知识(识记) 2.稀薄气体的基本性质(领会) 3.真空的获得(领会) 4.真空的测量(识记) 第二章真空蒸发镀膜法 教学要点: 了解真空蒸发镀膜的基本原理,了解蒸发特性以及相应的膜厚分布特点,了解膜厚和沉积速率的测量与监控方法。 教学时数:4 教学内容: 第一节:真空蒸发原理 第二节:蒸发源的蒸发特性及膜厚分布 第三节:蒸发源的类型 第四节:合金及化合物的蒸发 第五节:膜厚和沉积速率的测量与监控 考核要求: 1.真空蒸发基本原理(领会) 2.蒸发源的特性及膜厚分布(识记) 3.蒸发源的类型(识记) 4.膜厚和沉积速率的测量与监控(领会) 5.合金及化合物的蒸发(领会) 第三章溅射镀膜 教学要点: 了解溅射法制备纳米薄膜的基本原理,掌握溅射法制备的特点,熟悉溅射镀膜的几种基本类型,了解溅射镀膜的厚度分布特点,明确如何控制厚度均匀性指标。 教学时数:4 教学内容: 第一节:溅射镀膜的特点 第二节:溅射的基本原理 第三节:溅射镀膜类型 第四节:溅射镀膜的厚度均匀性 考核要求:

真空薄膜技术与薄膜材料的应用

真空薄膜技术与薄膜材料的应用及学习薄膜技术意义 ——张龙 090243138 材料物理 摘要:本文要紧讲述薄膜材料的一些差不多特点和在能源,军事以及其它方面的一些应用,并列举部分应用比较广泛的薄膜材料及现今前沿的薄膜材料和薄膜技术如光学薄膜中的太阳能薄膜,眼镜镀膜,抗反射膜及其他的一些耐腐蚀薄膜和电容薄膜,并阐述学习薄膜技术的意义。 关键词:薄膜;应用;进展;意义

Abstract:This article focuses on some basic characteristics of thin film material and the application of in the energy, military and some other aspects. Then it gives part of broader application of the thin film material and the edge of the film materials and thin film technologies such as optical thin films in solar thin film, optical coating, anti reflective film and other corrosion resistant film and film capacitors. At last it gives the significance of the thin film technology and expounds. Keywords:Thin Film; Application; Development; Meaning 引言:真空薄膜技术进展至今已有200年的历史。在一代代探究者的艰辛研究下各种材料的薄膜化差不多成为一种普遍趋势,以至于将薄膜材料及薄膜技术看成21世纪科学与技术领域的重要进展方向之一。 正文: 真空薄膜技术进展至今已有200年的历史。在19世纪能够讲一直是处于探究和预研时期。通过一代代探究者的艰辛研究,时至今日大量具有各种不同功能的薄膜得到了广泛的应用,薄膜作为一种重要的材料在材料领域占据着越来越重要的地位,各种

薄膜材料与薄膜技术复习资料完整版

薄膜材料与薄膜技术 第一章 1.真空度划分: 粗真空:105-102Pa 接近大气状态热运动为主 低真空:102-10-1Pa 高真空:10-1-10-6Pa 超高真空:<10-6Pa 2.吸附与脱附物理吸附与化学吸附 气体吸附:固体表面捕获气体分子的现象 物理吸附:没有选择性、主要靠分子之间的吸引力、容易发生脱附、一般只在低温下发生 化学吸附:在较高温度下发生、不容易脱附,只有气体和固体表面原子接触生成化合物才能产生吸附作用。 气体脱附:是吸附的逆过程。 3.旋片式机械真空泵 用油来保持各运动部件之间的密封,并靠机械的办法,使该密封空间的容积周期性地增大,即抽气;缩小,即排气,从而达到连续抽气和排气的目的。 4.分子泵 牵引泵:结构简单、转速小、压缩比大(效率低) 涡轮式分子泵:抽气能力高、压缩比小(效率高) 5.低温泵 深冷板装在第二级冷头上,温度为10-20k,板正面光滑的金属表面可以去除氮、氧等气体,反面的活性炭可以吸附氢、氦、氖等气体。通过两极冷头的作用,可以达到去除各种气体的目的,从而获得超高真空状态。 6.真空的测量 电阻真空计:压强越低,电阻越高(p↓→R↑)测量范围105---10-2Pa 热偶真空计:压强越低,电动势越高(p↓→?↑)测量范围102----10-1Pa

电离真空计:三种(BA型、热阴极、冷阴极) A:灯丝(发射极)F:栅极(加速极)G:收集极 第二章 1.薄膜制备的化学方法 以发生一定化学反应为前提,由热效应引起或由离子的电致分离引起。(热激活、离子激活)2.热氧化生长 在充气条件下,通过加热基片的方式可以获得大量的氧化物、氮化物和碳化物薄膜。 3.化学气相沉积 优缺点: 优点(记住四条): ①成核密度高,均匀平滑的薄膜。 ②绕射性好,对于形状复杂的表面或工件的深孔、细孔等都能均匀覆膜。 ③不需要昂贵的真空设备。 ④残余应力小,附着力好,且膜致密,结晶良好。 ⑤可在大尺寸基片或多基片上进行。可一制备金属和非金属薄膜,成膜速率快,面积大。缺点: ①反应温度太高,而许多基材难以承受这样的高温②反应气体可能与设备发生化学反应。三个过程:反应物输运、化学反应、去除附产物 分类:常压式、低压式(NPCVD、LPCVD)热壁(>500℃)、冷壁(LTCVD) 发生的典型化学反应(记住四条):分解反应、还原反应、氧化反应、氮化反应、碳化反应按照不同激活方式分类:

薄膜材料的制备

化学镀制备技术 材料科学与工程 XXX 化学镀制备技术 一技术原理 1人们创造这种方法的起因和目的 化学镀又称为“无电解镀”,即在无外电流通过的情况下,利用还原剂将电解质溶液中的金属离子化学还原在呈活性催化的材料表面,沉积出与基体牢固结合的镀覆层。材料可以是金属,也可以是非金属。镀覆层主要是金属和合金,最常用

的是镍和铜。 化学镀技术均镀能力强,适用于各种复杂形状的工件且不需通电,节能环保,引起了科学家们的关注及研究。化学镀得到的镀层具有光亮或半光亮的外观、晶粒细、致密、孔隙率低的性能,某些化学镀层还具有特殊的物理化学性能。 2适用于哪些材料或条件 可在铸铁、钢铁、铜及铜合金、铝及铝合金、镁及镁合金、不锈钢、塑料、尼龙、玻璃、橡胶、木材等材料上进行化学镀。 镀件的表面被化学镀液包围且镀层本身可以进行催化还原使沉积过程在施镀溶液中持续不断的进行。 3优点和缺点 3.1所制备材料的优点 (1)耐腐蚀性强:该工艺处理后的金属表面为非晶态镀层,抗腐蚀性特别优良,经硫酸、盐酸、烧碱、盐水同比试验,其腐蚀速率低于不锈钢。 (2)耐磨性好:由于催化处理后的表面为非晶态,即处于基本平面状态,有自润滑性。因此,摩擦系数小,非粘着性好,耐磨性能高,在润滑情况下,可替代硬铬使用。 (3)光泽度高:催化后的镀件表面光泽度可与不锈钢制品媲美,呈白亮不锈钢颜色。工件镀膜后,表面光洁度不受影响,无需再加工和抛光。 (4)表面硬度高:经本技术处理后,金属表面硬度可提高一倍以上,在钢铁及铜表面可达570HV。镀层经热处理后硬度达1000HV,工模具镀膜后一般寿命提高3倍以上。 (5)结合强度大:本技术处理后的合金层与金属基件结合强度增大,一般在350-400Mpa条件下不起皮、不脱落、无气泡,与铝的结合强度可达102-241Mpa。(6)仿型性好:在尖角或边缘突出部分,没有过份明显的增厚,即有很好的仿型性,镀后不需磨削加工,沉积层的厚度和成份均匀。 (7)工艺技术高适应性强:在盲孔、深孔、管件、拐角、缝隙的内表面可得到均匀镀层,所以无论您的产品结构有多么复杂,本技术处理起来均能得心应手,绝无漏镀之处。