IQC来料检验指导书

进料检验指导书

编制: 审核: 批准:

Page:1/14

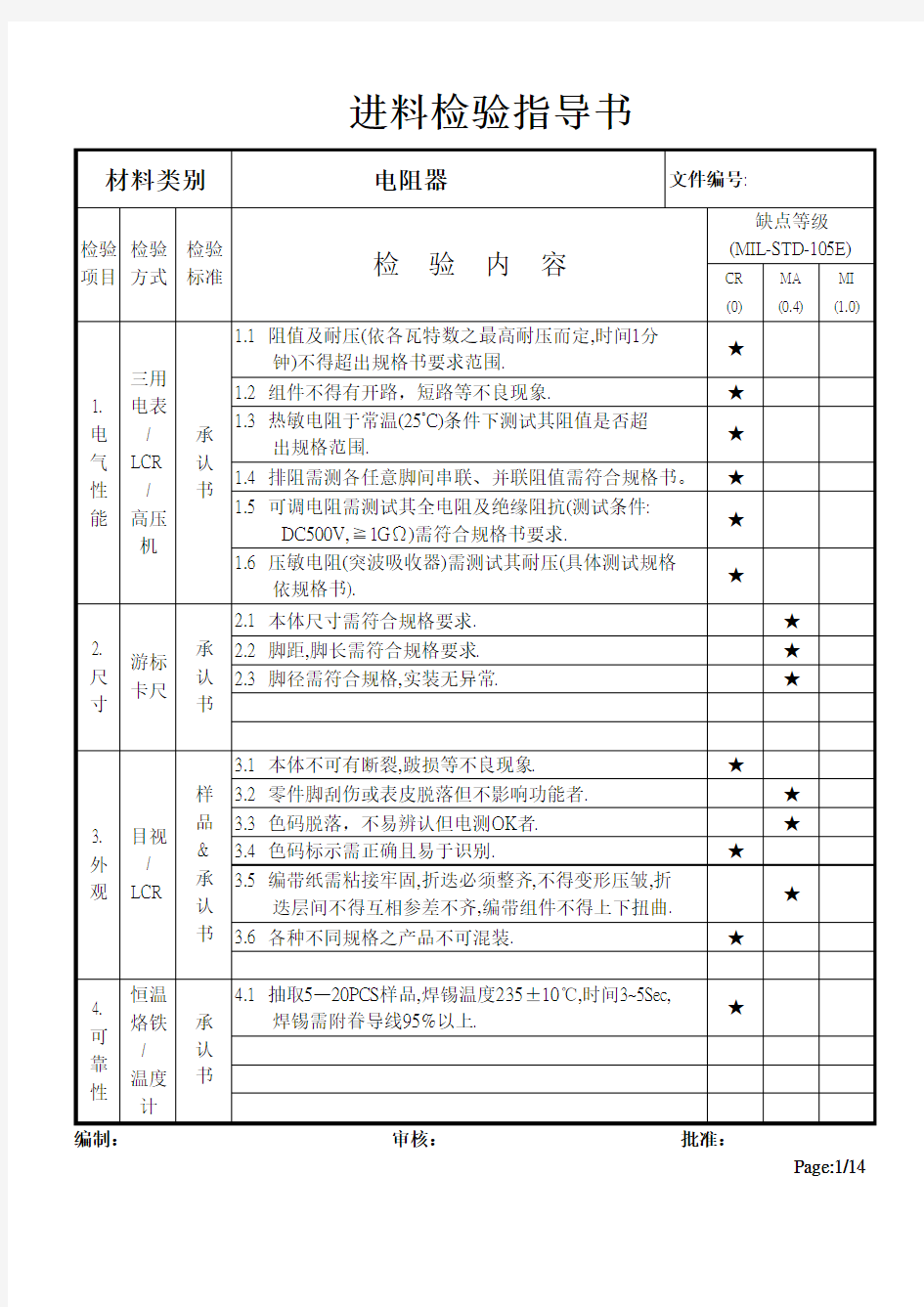

材料类别 电阻器

文件编号:

检验项目 检验方式 检验标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.4)

MI (1.0)

1. 电

气 性 能 三用 电表

/ LCR

/ 高压

机

承

认

书

1.1 阻值及耐压(依各瓦特数之最高耐压而定,时间1分

钟)不得超出规格书要求范围. ★ 1.2 组件不得有开路,短路等不良现象.

★ 1.3 热敏电阻于常温(25°C)条件下测试其阻值是否超

出规格范围.

★ 1.4 排阻需测各任意脚间串联、并联阻值需符合规格书。 ★ 1.5 可调电阻需测试其全电阻及绝缘阻抗(测试条件:

DC500V,≧1GΩ)需符合规格书要求.

★ 1.6 压敏电阻(突波吸收器)需测试其耐压(具体测试规格

依规格书).

★ 2.

尺

寸

游标

卡尺 承 认 书 2.1 本体尺寸需符合规格要求.

★ 2.2 脚距,脚长需符合规格要求. ★ 2.3 脚径需符合规格,实装无异常. ★

3.

外

观 目视 / LCR

样 品 & 承 认

书 3.1 本体不可有断裂,跛损等不良现象. ★ 3.2 零件脚刮伤或表皮脱落但不影响功能者.

★ 3.3 色码脱落,不易辨认但电测OK 者. ★ 3.4 色码标示需正确且易于识别.

★ 3.5 编带纸需粘接牢固,折迭必须整齐,不得变形压皱,折 迭层间不得互相参差不齐,编带组件不得上下扭曲.

★ 3.6 各种不同规格之产品不可混装.

★

4. 可

靠

性

恒温烙铁 /

温度计

承 认 书

4.1 抽取5—20PCS 样品,焊锡温度235±10℃,时间3~5Sec,

焊锡需附眷导线95%以上. ★

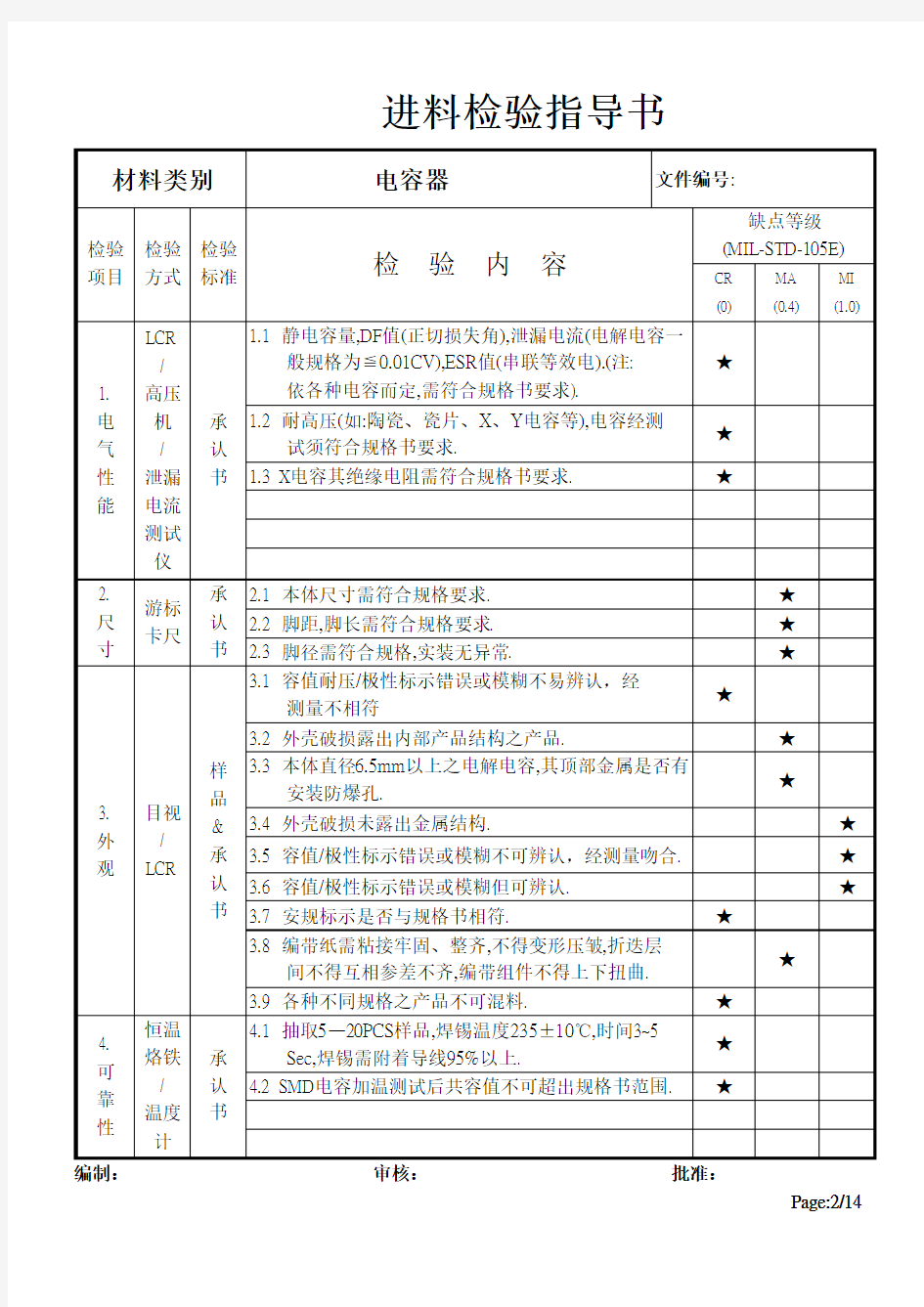

材料类别电容器文件编号:

检验项目检验

方式

检验

标准

检验内容

缺点等级

(MIL-STD-105E)

CR

(0)

MA

(0.4)

MI

(1.0)

1. 电气性能LCR

/

高压

机

/

泄漏

电流

测试

仪

承

认

书

1.1 静电容量,DF值(正切损失角),泄漏电流(电解电容一

般规格为≦0.01CV),ESR值(串联等效电).(注:

依各种电容而定,需符合规格书要求).

★

1.2 耐高压(如:陶瓷、瓷片、X、Y电容等),电容经测

试须符合规格书要求.

★

1.3 X电容其绝缘电阻需符合规格书要求. ★

2. 尺寸游标

卡尺

承

认

书

2.1 本体尺寸需符合规格要求. ★

2.2 脚距,脚长需符合规格要求. ★

2.3 脚径需符合规格,实装无异常. ★

3. 外观目视

/

LCR

样

品

&

承

认

书

3.1 容值耐压/极性标示错误或模糊不易辨认,经

测量不相符

★

3.2 外壳破损露出内部产品结构之产品. ★

3.3 本体直径6.5mm以上之电解电容,其顶部金属是否有

安装防爆孔.

★

3.4 外壳破损未露出金属结构. ★

3.5 容值/极性标示错误或模糊不可辨认,经测量吻合. ★

3.6 容值/极性标示错误或模糊但可辨认. ★

3.7 安规标示是否与规格书相符. ★

3.8 编带纸需粘接牢固、整齐,不得变形压皱,折迭层

间不得互相参差不齐,编带组件不得上下扭曲.

★

3.9 各种不同规格之产品不可混料. ★

4. 可靠性恒温

烙铁

/

温度

计

承

认

书

4.1 抽取5—20PCS样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上.

★

4.2 SMD电容加温测试后共容值不可超出规格书范围. ★

编制:审核:批准:

材料类别半导体文件编号:

检验项目检验

方式

检验

标准

检验内容

缺点等级

(MIL-STD-105E)

CR

(0)

MA

(0.25)

MI

(1.0)

1. 电气性能三用

电表

/

晶体

管测

试仪

样

品

&

承

认

书

1.1 零件脚位是否与规格书相符. ★

1.2 三极体电流放大倍数是否符合规格书★

1.3 稳压二极体(ZD)其稳压值是否符合规格书★

1.4 基准稳压控制器(如:431)其基准电压(如:1.25V、

2.5V)是否与规格书相符.

★

1.5 晶体三极体之参考测试波形及曲线是否符合规格书★

2. 尺寸游标

卡尺

承

认

书

2.1 本体尺寸需符合规格要求. ★

2.2 脚距,脚长需符合规格要求. ★

2.3 脚径需符合规格书★

3. 外观目视

/

三用

电表

样

品

&

承

认

书

3.1 极性经测量与规格书标示不符. ★

3.2 零件脚不得受损(如:断裂、刮伤、折损等)、电

镀不良、氧化沾锡不良.

★

3.3 绝缘层受损并露出芯片. ★

3.4 绝缘层受损未露出芯片. ★

3.5 零件极性标示或印字错误或模糊不可辨认. ★

3.6 零件极性标示或印字模糊但可辨认★

3.7 本体封装形式是否正确(如:TO-220F、SOT-89、

TO-92等).

★

3.8 编带纸需粘接牢固、整齐,不得变形压皱,折迭层

间不得互相参差不齐,编带组件不得上下扭曲.

★

3.9 各种不同规格之产品不可混料. ★

4. 可靠性恒温

烙铁

/

温度

计

承

认

书

4.1 抽取5—20PCS样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上.

★

编制:审核:批准:

进料检验指导书

编制: 审核: 批准: 材料类别

变压器

文件编号:

检验项目 检验 方式 检验标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.25)

MI (1.0)

1. 电气 性能 / 拆解 高压机 / LCR

承

认

书

1.1 高压测试(HI-POT)需符合规格书

★ 1.2 变压器绕组间不可呈现开路、短路之不良现象

★ 1.3 电感量及漏感需与规格相符. ★ 1.4 DCR(直流电阻)需符合规格书 ★ 1.5 经拆解后其各绕组圈数、线径、绝缘胶带需正确.

★

2. 尺 寸

游标卡尺

承

认

书

2.1 本体尺寸需符合规格要求.

★ 2.2 脚距,脚长需符合规格要求. ★ 2.3 脚径需符合规格书要求,与PCB 实际组装无异常. ★

3. 外 观

目视

样 品 & 承 认 书 3.1 本体破裂致使元件失去功能. ★ 3.2 Label 标示不可错误、模糊不清及漏贴. ★ 3.3 零件脚不可沾凡立水沾锡不良或出现氧化. ★ 3.4 产品未含浸或含浸后仍有松动现象. ★ 3.5 零件脚位相反或错位. ★ 3.6 接线端子不可冷焊、虚焊.

★ 3.7 线圈、绝缘胶带和标签需与规格书相符 ★ 3.8 绝缘胶带不可破裂. ★ 3.9 Line Filter 线圈不对称

★ 3.10 绝缘胶带破裂或套管松动、破损.

★ 3.11 PIN 脚不可松动、脱落且剪错脚位. ★ 3.12 线包铜线不可外露.

★ 3.13 铁芯、BOBBIN 不可有松脱、破损现象. ★ 3.14 各种不同规格之产品不可混料.

★ 4. 可 靠 性

恒温烙铁 / 温度计

承 认 书

4.1 抽取5—20PCS 样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上. ★

编制: 审核: 批准:

Page:6/14

材料类别

P C B 板

文件编号:

检验项目 检验 方式 检验标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.4)

MI (1.0)

1. 外 观

目视

/ 游标 卡尺

样

品 & 承 认 书 1.1 铜箔不可有短路、开路、翘皮. ★ 1.2 切板偏移且Pad 受损. ★ 1.3 孔位不得偏移、堵塞及孔径不符.

★ 1.4 不可破孔、漏钻孔、氧化或有残留影响安全距离. ★ 1.5 厚度与规格不符或侵蚀孔达3个以上.

★ 1.6 PCB 变形或经着锡后变形达2mm 或破损伤及电路.

★ 1.7 文字印刷不可错误、模糊不清、印反、多字、少

字及漏印. ★ 1.8 字符移位不可超出0.25mm.

★ 1.9 V-CUT 槽不可过深、过浅、漏割(V 割保留深度应 为1/3板厚,公差±0.15mm)及切反. ★ 1.10 制造周期(DATE CODE)及安规标示不可漏印. ★ 1.11 油墨、绿漆不可脱落.

★ 1.13 PCB 爆边,在不影响电性功能及外观条件下,其

深度不可超出0.5mm.

★ 1.14 PCB 变形<2mm 或着锡后有氧泡产生.

★ 1.15 PCB 板面残留非金属物杂质,直径在0.5mm 以下, 在100平方厘米内限2个存在.

★ 1.16 线路缺损不得超过1/3,长度不可超出线宽1/3. ★ 1.17 铜箔有残留杂物但未影响安钱距离.

★ 2. 尺 寸 游标卡尺 承 认 书 2.1 PCB 板厚度需符合规格书要求. ★ 2.2 PCB 板长度、宽度需符合规格书要求. ★

3. 可 靠 性

锡炉 / 温度计

承 认 书

4.1 可焊性:抽取5~10PCS 备品,经锡炉温度245±5℃,

时间3~5 Sec 后,阻焊字符不可有起泡、脱落现象, 铜箔应沾锡95%以上,基材无分层现象. ★

4.2 附着性:用3M600型胶带进行附着力试验后,金、 镍、铜等镀层附着良好,不可脱落分层.

★

编制: 审核: 批准:

Page:7/14

材料类别

弹片/散热片

文件编号:

检验项目

检验 方式

检验标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.65)

MI (1.5)

1. 外 观

目视 / 实装

样

品

&

承

认

书

1.1 不可有色差、本体变形、接脚/夹片/固定柱断裂 或松动,点焊歪斜或胶落.

★ 1.2 未攻或攻错牙纹,嵌接脚脱落或不易着锡,表面 污秽不可探除.

★ 1.3 电镀层厚度不均及刮伤、破损、氧化、生锈. ★ 1.4 印刷字体不清且影响客户外观,本体破损.

★ 1.8 有毛边且为导电体.

★ 1.9 电镀不均. ★ 1.10 表面污秽可擦除. ★ 1.11 表面有刮伤但不影响外观. ★ 1.12 接脚或夹片折伤. ★ 1.13 散热片夹锁晶体处不可有毛边及毛刺.

★ 1.14 柱子不可断裂、变形及柱孔堵塞. ★

2. 尺 寸

游标 卡尺

承 认 书 2.1 尺寸量测出现误差,经实际组装OK 后符合规格书

要求可允收. ★

3. 可 靠 性

测试 治具

承

认

书

3.1 晶体夹片将以专门治具进行测试,测试方法请参

照测试标准书.

★ 3.2 弹片做模拟实验拉直有断裂者、不能恢复弹性者 ★

编制: 审核: 批准: Page:8/14

材料类别

线材类

文件编号:

检验项目 检验 方式 检验标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (1.0)

MI (2.5)

1. 电 气 性 能

三用 电表 / 高压 机

承 认 书 1.1 线材间不可呈现开路、短路现象.

★ 1.2 线材正负极性不可焊反.

★ 1.3 线材之耐压测试需符合规格书要求. ★ 1.4 线材之耐温度应与线材上标示相符合. ★

2. 尺 寸

游标卡尺 / 直尺

承 认 书 2.1 线材长度需符合规格书要求.

★ 2.2 线材PLUG 头内径、外径、成型长度需符合规格书 要求. ★

3. 外 观

目 视 样

品

&

承

认

书

3.1 线材PLUG 头成型角度不可错误. ★ 3.2 文字标示错误或模糊不可辨认. ★ 3.3 表面擦伤、破损致露出导体或接头脱落. ★ 3.4 接头变形或序线错误.

★ 3.5 PLUG 头有异物、氧化导致焊接困难或沾锡不良. ★ 3.6 文字标示模糊但可辨认.

★ 3.7 拉力后有裂痕. ★ 3.8 表面刮伤未露出导体,沾有异物但不影响组合. 3.9 线材安规印字、线规、颜色不可错误.

★ 3.10 SR 处不可松动及成型错误. ★

4. 可 靠 性

摇摆 / 插拔 测试 机

承 认 书 4.1 线材经摇摆测试后其内部导线及焊点不可断裂. ★ 4.2 线材PLUG 头经插拔测试后需接触良好. ★

编制: 审核: 批准:

Page:9/14

类 别

螺 丝

文件编号:

检验项目 检验 方式 检验 标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (1.0)

MI (2.5)

1. 外 观

目视

样 品

&

承 认

书

1.1 本体不可变形、破损、滑牙. ★

1.2 电镀层不可脱落、氧化、生锈. ★ 1.3 表面不可附有金属性杂物.

★ 1.4 表面不可附有非金属性质等异物. ★ 1.5 表面有油渍染着现象. ★ 1.6 材料不可混料. ★ 1.7 本体颜色需与样品或规格书相符. ★

2. 尺 寸

游标 卡尺 / 实装

样 品 & 承 认 书 2.1 本体长度、直径、牙距需符合规格书要求.

★ 2.2 将螺丝与螺帽实际组装需无异常. ★

3. 可 靠 性

编制: 审核: 批准: Page:10/14

类 别

端 子 类

文件编号:

检验项目 检验 方式 检验 标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (1.0)

MI (2.5)

1. 外 观

目视

样

品

或 承

认

书 1.1 插PIN 数量而与规格书相符且平齐. ★

1.2 零件不得本体破损,歪斜以致无法组合. ★ 1.3 表面不得有导电体等毛边及杂物附着.

★ 1.4 表面有非导电体毛边附着.

★ 1.5 端子有歪斜现象但不影响组合. ★ 1.6 插PIN 脚距、角度符合样品或规格书.要求. ★ 1.7 PIN 脚不可氧化及沾锡不良.

★ 1.8 AC SOCKET 其安规标示、本体颜色及PIN 脚成型

角度需符合样品或规格书要求. ★

2. 尺 寸

游标卡尺 / 实装

样 品

& 承 认 书 2.1 零件本体之长度、宽度、高度需符合规格.

★ 2.2 零件插PIN 脚距需符合规格. ★ 2.3 零件插PIN 脚径需符合规格.

★ 2.3 端子与所使用机种PCB 板实装后需无异常. ★

3. 可 靠 性

恒温烙铁 / 温度计

承 认 书

3.1 抽取5—20PCS 样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上. ★

进料检验指导书

编制: 审核: 批准:

材料类别

开 关

文件编号:

检验项目 检验 方式 检验 标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.4)

MI (1.0)

1. 电 气 性 能

高压机 / 三用 电表

承 认

书 1.1 不得有开关短路或开路之不良现象.

★ 1.2 接触阻抗不可超出规格书要求. ★ 1.3 HI-POT 测试需符合规格书要求.

★

2. 尺 寸

游标卡尺

承 认

书 2.1 本体之长度、宽度需符合规格书要求.

★ 2.2 零件脚距需符合规格. ★ 2.3 零件脚径需符合规格.

★

3. 外 观

目视

样 品 &

承 认 书

3.1 端子不可松动、脱落及氧化生锈沾锡不良. ★ 3.2 与实物嵌合不良. ★ 3.3 本体破损无法组合或变形、长毛边、孔塞亦或文

字标示不清不可辨认.

★ 3.4 开关切换过紧无法一次定位或有效接触. ★ 3.5 外壳刮伤但可组装,文字不清但可辨认. ` ★ 3.6 开关切换不可过松、过紧.

★ 3.7 表面之安规标示不可漏印并与规格书相符. ★ 4. 可 靠 性

恒温烙铁 / 温度计

承 认 书

4.1 抽取5—20PCS 样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上.

★

编制: 审核: 批准:

Page:4/14

类 别

集成电路

文件编号:

检验项目 检验 方式 检验 标准

检 验 内 容

缺点等级 (MIL-STD-105E)

CR (0)

MA (0.4)

MI (1.0)

1. 电 气 性 能

三用

电表 承

认 书

1.1 阻值及耐压不得超出规格书的要求范围.

★ 1.2 应按照电路要求不得有开路,短路等不良现象.

★

2 尺 寸

游标 卡尺

承 认 书

2.1 本体尺寸需符合规格要求.

★ 2.2 脚距,脚长需符合规格要求 ★ 2.3 脚径需符合规格,实装无异常. ★

3 外

观

目

视

样 品

&

承 认 书

3.1 本体不可有破损,断裂等不良现象. ★ 3.2 集成电路脚体不可刮伤,电镀层脱落,氧化. ★ 3.3 丝印标示清晰可见. ★ 3.4各种不同规格之产品不可混装.

★ `

4

可

靠 性

恒温 落铁 /

温度 计

承

认

书 4.1 抽取5~20PCS 样品,焊锡温度235±10℃,时间 2~3Sec,焊锡需附脚体95%以上. ★

材料类别保险类文件编号:

检验项目检验

方式

检验

标准

检验内容

缺点等级

(MIL-STD-105E)

CR

(0)

MA

(0.4)

MI

(1.0)

1.

电气性能三用

电表

承

认

书

1.1 阻值不得呈开路状态. ★

1.2 其熔断电流而符合规格书要求. ★

1.3 在经过摇摆测试后,本体呈开路状或引脚与本体接

触不良.

★

2. 尺寸游标

卡尺

承

认

书

2.1 本体直径、长度需与承认书符. ★

2.2 零件脚径需与承认书符. ★

3.

外观目视

样

品

&

承

认

书

3.1 印字标示不清且不可辨认. ★

3.2 电镀层剥落生锈或氧化. ★

3.3 玻璃管破裂或内有异物. ★

3.4 金属盖与玻璃管接合处不可松动. ★

3.5 印字标示不清但可辨认. ★

3.6 电镀刮伤但不影响电气性能. ★

3.7 玻璃管内不可有雾状物. ★

4. 可靠性恒温

烙铁

/

温度

计

承

认

书

4.1 抽取5—20PCS样品,焊锡温度235±10℃,时间3~5

Sec,焊锡需附着导线95%以上.

★

编制:审核:批准

材料类别贴纸和纸箱文件编号:

检验项目检验

方式

检验

标准

检验内容

缺点等级

(MIL-STD-105E)

CR

(0)

MA

(1.0)

MI

(2.5)

1. 尺寸游标

卡尺

/

直尺

/

卷尺

样

品

&

承

认

书

1.1 材料长度、宽度、高度需与承认书相符. ★

2.

外观目视

样

品

&

承

认

书

2.1 嵌合或实装不良. ★

2.2 文字大小、字型需与规格相符. ★

2.3 纸张不得破裂损伤及字体、文字模糊但可辨认. ★

2.4 表面应加护膜而未加. ★

2.5 文字模糊但不可辨认. ★

2.6 纸张破损但未伤及字体. ★

2.7 表面加防护膜但未不完全或有气泡. ★

2.8 印刷颜色不可发白. ★

3. 可靠性落地

实验

机

/

烤箱

承

认

书

3.1 铭板经高温实验后不可变形、超泡. ★

3.2 纸箱经落地实验后不可破损. ★

编制:审核:批准:

材料类别继电器和电池文件编号:

检验项目检验

方式

检验

标准

检验内容

缺点等级

(MIL-STD-105E)

CR

(0)

MA

(0.4)

MI

(1.0)

1.

电气性能三用

电表

承

认

书

1.1 零件不得呈现断路、短路现象. ★

1.2 零件之接点阻抗不可超出规格书.要求. ★

1.3 继电器之极性及脚位需符合规格书要求. ★

2. 尺寸游标

卡尺

承

认

书

2.1 继电器长度、宽度、高度需与承认书相符. ★

2.2 电池之直径、长度需与承认书相符. ★

3.

外观目视

样

品

&

承

认

书

3.1 本体不得有破损、裂痕现象. ★

3.2 应有绝缘套而未套者. ★

3.3 表面不得有金属杂质. ★

3.4 表面不得有非金属杂质. ★

3.5 剥线处不得沾锡不良. ★

3.6 其引线不可长度不一、过长或过短. ★

3.7 本体印字不可模糊不清、错误. ★

4.

可

靠

性

编制:审核:批准:

IQC来料检验规范

深圳市恒浩伟业科技有限公司 文件名称:IQC来料检验规范 文件编号: 版本号: *修订覆历* 版本文件变更单号修订项目修订日期 制定审核批准 日期日期日期 发放范围:(在此声明发放部门、人员及数量) 品质部( 1 ) 生产部(1) 仓储部(1)市场部() 研发部(1)工程部(1)

深圳市恒浩伟业科技有限公司 IQC来料检验规范文件编号 版本 文件类型3级文件 第1页共5页 一、目的 为保证本公司的产品质量,提高生产效益,对来料进行质量检验,确保所有入库之物料都符合本公司使用要求,特定此规范。 二、范围 凡本公司采购物料、外发加工或客户提供物料,以及自行加工物料/半成品均使用于本规范。 三、责任单位 3.1品质部负责本规范的制定、修改、废止的起草工作。 3.2总经办负责对本规范的制定、修改、废止的核准工作。 3.3作业部门:品质部IQC。 四、检验规则 4.1抽样计划 依据MIL-STD-105E单次抽样计划。 4.2品质特性:分为一般特性和特殊特性。 4.2.1一般特性 a 检验工作容易,如外观特性等。 b 品质特性对产品有直接且重大的影响。 c 品质特性变异大的。 4.2.2特殊特性 a 检验工作复杂,用时或费用高的。 b 品质特性可有其他特性的检验参考判定的。 c 品质特性变异小。 d 破坏性的试验。 4.3检验标准 4.3.1一般特性采用MIL-STD-105E正常单次抽检一般II级水准。 4.3.2特殊特性采用MIL-STD-105E正常单次抽检特殊S-2级水准。 4.4缺陷等级:由抽样检验中发现的不符合品质标准的瑕疵,且份如下三种 4.4.1致命缺陷(CR): 能或可能危害到使用者、携带者的生命或财产安全的缺陷,称为致命严重缺陷,用CR表示。 4.4.2主要缺陷(MAJ): 不能正常使用或使用效果差的缺陷,称为主要缺陷,用MAJ表示。 4.4.3次要缺陷(MIN): 不影响产品正常使用的缺陷,称为次要缺陷,用MIN表示。 4.5允收水准(AQL) 4.5.1 AQL的定义 AQL即Acceptable quality level,是可以接受的品质部良率上限,也称之为允许接受品质水准。

IQC来料检验规范

I Q C来料检验规范 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

1 目的 明确IQC来料检验的工作方式、方法及控制流程,确保来料品质满足规定要求,并能有效根据流程实施控制。 2适用范围

本公司所有正常采购生产用料的来料检验和控制。 3职责权限 3.1IQC检验员:服从上级工作安排,按时依照规定的物料检验标准及要求对物料进行检 验,并将检验结果准确的记录在相关报表上。 3.2IQC组长:服从上级工作安排和IQC检验员日常管理,负责IQC日常工作安排并对下属 检验员工作进行指导、监督、考核,对检验记录报表进行确认,对不合格物料处理进行 跟进,并协助IQC主管工作。 3.3SQE:负责供应商品质管理和来料检验物料异常确认、来料物料异常的处理,并推动供 应商改善。 3.4IQC主管:负责检验员和SQE的日常管理,工作安排和指导,标准的制订,物料异常的 处理和裁决,部门之间的沟通协调等。 4术语定义 4.1缺陷等级定义 4.1.1致命缺陷(Critical):有可能造成顾客生命或财产安全之缺陷,产品的极重要质量 特性不符合规定或不符合国家法律法规之要求的,简称CR。 4.1.2严重缺陷(Major):产品主要功能受影响或丧失其使用功能,且不能达成其使用目的 之缺陷。不构成致命缺陷但可能导致功能失误或降低原有使用功能的缺陷,简称MA。 4.1.3次要缺陷(Minor):产品外观受轻度损伤但不影响产品使用性能之缺陷,简称MI。5工作程序 5.1仓库收料员在收到物料后,依供应商送货清单点数收货,确认无误后把物料按规定要求 放在相应的待检区域内,并生成《采购收货单》移交至IQC对应检验员。 5.2IQC检验员在接到《采购收货单》时确认物料承认状况,对于已承认物料则找到 对应物料零件承认书、样品、检验标准等相关文件进行检验。对于未承认物料由IQC检验员填写《未承认物料验证单》,然后将《未承认物料验证单》,《采购收货单》和样品一起送至开发部对应衔接人员,由开发部衔接人员分发至对应工程师进行临时签样,紧急物料开发工程师需在2H内完成确认签样工作,非紧急物料需在8H内完成确认签样工作,并附带临时样品和图纸(样品无法签字时需作上标记识别),IQC检验员依《未承认物料验证单》给出的处理意见结合临时样品和图纸进行检验。 5.2.1 检验员开箱取料前应核对《采购收货单》上供应商名称、料号、物料名称与相应的 物料、承认书、样品三者是否一致。 5.2.2 依对应物料检验规范准备相关测试仪器或治具,然后随机开箱抽取样品,参照规范 要求对抽检样品进行尺寸、外观、电性功能等项目进行检验,并记录检验结果。

IQC来料检验流程

文件编号版本及修订A/0版第0次修改文件名称IQC检验流程生效日期2011年月日 修订记录 版本号修订申请书 编号 作者修订内容讨论人员

文件编号 版本及修订 A/0版 第0次修改 文件名称 IQC 检验流程 生效日期 2011年 月 日 1. 目的 规范所有物料来料检验、来料异常处理流程,确保使用合格的物料生产出合格产品。 2. 范围 适用于本公司外加工物料的检验管理过程。 3. 职责 1、品管部负责本规章制定、修改、废止之起草工作。 2、总经理负责本规章制定、修改、废止之核准。 3、采购部负责根据生产需求采购生产所需物料; 4、仓库负责根据物料清单验收物料,并将物料出/入库; 5、IQC 负责对来料进行抽检,并形成检验结果报告;对物料进行报检; 4.工作流程 1、所购物料来料后,原料仓仓管员根据物料清单逐一确认物料名称、数量、厂商等信息是否正确,核对正确后将物料放于“待检品放置处”,并以《物料送检通知单》连同《物料清单》联络IQC 进行检验; 2、检验依照单次抽样标准给予检验判定,并将其检验结果以书面形式记录在《IQC 检验日报表》。并对每一批次物料留样以便追溯,留样产品由IQC 保留。 3、判定合格(允收),必须在物料外包装标签处贴上绿色合格标签,并在标签上记录物料 编制 日期 审核 日期 批准 日期

文件编号版本及修订A/0版第0次修改文件名称IQC检验流程生效日期2011年月日批号,后由仓库与供应商办理入库手续。 4、检验人员判定不合格(拒收)之物料、并填写《不合格通知单》交品质主管审核裁定及 相关部门MRB会签。 5、质检主管核准不合格(拒收)物料,由质检人员将《不合格通知单》一联通过采购,一 联交予仓库,且在物料外包装上贴上红色不合格标签,并在标签上签名。由采购通知供应 商办理退货手续。 6、品管部门判定不合格之物料,遇下列状况可由供应商或采购部向品管部提出予以特殊审 核或提出特采申请。 (1)供应商或采购部人员认定判定有误时; (2)该项符合物料生产急需使用时; (3)其他特殊原因时。 7、进料检验不合格品之控制 (1)品管部IQC人员在进料检验抽检中,发现之不良品(CR、MA、MI)由IQC人员在该 不良品之缺陷处贴上黄色箭头标签,标识不良缺陷。 (2)判定合格或特采之物料,IQC人员将抽检不良品数量从批量中扣除,或要求供应商 补足良品数,将不良品退供应商处理,并要求改善。 (3)判定整批不合格时(不良数超过AQL值),IQC人员对该批物料贴上红色“不合格” 标签。 (4)判定合格之物料,若生产线上线使用时IPQC检验中发现此物料在实际操作中达不到工艺标准,要求退回给IQC时,由IPQC开《品质异常联络单》并填写《退料单》、把《退料通知单》和《品质异常联络单》一并交与IQC、IQC接到《退料通知单》后,按《品质异常联络单》所表述的异常对此物料进行重检,并重新填写《IQC检验日报表》。 重检后结果若和IPQC判定结果一致、IQC应立即对此物料进行隔离,并贴上黄色箭头标

IQC来料检验流程

IQC来料检验流程 IQC即来料质量控制,主要是对原料进行控制,包括来料质量检验,不良原料处理等。为了规范所有物料来料检验、来料异常处理流程,确保使用合格的物料生产出合格产品,下面我们针对IQC来料检验的流程进行介绍。 IQC相关工作职责 ?生产部采购:负责根据生产需求采购生产所需物料; ?生产部仓库:负责根据物料清单验收物料,并将物料出/入库;?生产部IQC:负责对所有来料进行全检,并将检验结果汇报质检部,对物料进行报检; ?质检部:负责对IQC报检的物料进行抽检,并对物料合格与否做出判定。 IQC工作程序 1、物料采购 采购根据《采购控制程序》具体流程向供应商购买生产所需物料; 2、来料验收、检验 a)所购物料来料后,原料仓仓管员根据物料清单逐一确认物料名称、数量、厂商等信息是否正确,核对正确后将物料放于“待检品放置处”,并以《物料送检通知单》连同《物料清单》联络IQC进行检验; b)IQC收到《物料送检通知单》后,按《IQC工作指导书》及图纸对物料进行检验,并对物料状态进行明确标示,如“待检品”、

“已检品”、“不合格品”等; c)IQC检验完成后,将检验结果记入《IQC日常检验报表》,经生产主管确认后将检验结果信息交质检部,并填写《报检单》送质检部报检; 3、质检部根据IQC提供的《IQC日常检验报表》及《进货检验指导书》进行抽样检验,并对物料进行如下判定,将判定结果传达生产部仓管: a)合格:经质检部抽检后判定为合格的物料,质检员在《IQC日常检验报表》上勾选“常规入库”并通知原料仓将合格物料入库; b)让步接收:经质检部检验发现有不符合但不影响使用,且经部门主管及生产主管商议后判定为“让步接收”,检验员在《IQC 日常检验报表》上勾选“让步使用”,并通知原料仓入库; c)选用:质检部检验发现有不合格,但因生产紧急或其他原因需要使用该批物料时,质检部与生产主管商议后可判定为挑选使用,挑选出的合格品通知原料仓入库;不合格品按《不合格品控制程序》进行处理。 d)不合格:经判定为不合格的物料,按《不合格品控制程序》进行处理。 IQC来料检验流程图

(完整版)IQC来料检验管理规定

文件评审

文件履历

1、目的 对来料的品质进行符合性确认,确保物料满足本公司规定的质量及产品HSF管理要求。防止不合格品的非预期使用。 2、适用范围 适用于电源系统事业部产品实现过程中所有原材料、辅料的来料检验管理(包括客户提供物料及公司自制材料)。 3、职责 3.1采购部 3.1.1负责新供应商的开发; 3.1.2负责主导供应商风险等级评估; 3.1.3负责新物料认可的申请; 3.2 技术中心 3.2.1负责新物料的认可及物料技术要求的输出; 3.2.2参与不合格品评审; 3.3 PMC部仓库 3.3.1来料的接收及送检; 3.3.2来料外包装和标识的检验,对不符合要求的包装,可直接拒绝接收; 3.4 PMC部采购 特采的申请,退货等与供方沟通事宜; 3.5品质部 3.5.1来料的检验、记录及标识; 3.5.2检验文件及记录的归档管理; 3.5.3组织不合格品的评审; 3.5.4来料异常的反馈及跟进。 4、工作程序 4.1 来料的送检 供应商交货时,仓管员应按采购订单的要求,对照供应商的送货单确认来料实物型号、规格、 数量符合采购订单的要求,来料的包装无破损且最小封装数量、箱唛标识符合我司要求,经初步验收 无误后将所收物料放入待检区,在系统中录入《来料检验申请单》并打印交由IQC检验。如仓管员经

过初步确认以上信息与需求不符可直接将此批物料拒收。 4.2 检验执行 4.2.1 物料环保符合性确认及检查 a) IQC检验员在接到仓库《来料检验申请单》后,应确认该物料对应的第三方环保测试报告是否在有效期内(测试报告发布日期一年以内)。如第三方环保测试报告已过期则此批物料判定为不合格,做批退处理; b)确认物料外包装是否黏贴有环保标识,环保标贴包括但不限于ROHS、HF、GP、REACH等,《来料检验申请单》上印有“HF”章时对应物料必须黏贴有“HF”标识; c)物料环保符合性检查应遵照“XRF”抽样计划对物料进行环保测试; d)对于不同环保要求的物料,在检验前应对取样工具、检验设备、仪器进行清洁,防止物料污染。 4.2.2 已认可物料的检验 a) IQC检验员在接到仓库《来料检验申请单》后,确认该物料是否经过认可,若物料已经认可完成,则应遵循均匀分布的原则取样检验,抽样标准按《**抽样管理规定》执行; b)来料检验的项目及检测方法参照《**来料检验标准》,具体各型号的规格要求参照《原材料认可证书》、《规格书》、《图纸》。IQC因检验能力无法检验的项目,可参考供应商提供的品质检验合格证明文件对来料进行验证; c)检验测试对物料造成破坏或污染时,测试样品不得继续入库使用。检验对物料品质不产生影响时抽检样品可以正常入库使用,不得入库样品包括但不限于保护板推力测试样品、导线剥线皮后样 品、插件测拉力后样品、商标烘烤测试后样品、环保测试后样品及其它可靠性试验样品。 4.2.3 未认可物料的检验 未认可的物料及研发活动所需物料原则上由技术部工程师自检,当技术工程师委托IQC检验时,IQC仅做检验工作的执行和检验结果的记录,委托人员根据记录进行结果判定。所有未认可物料需由技术人员在《来料检验申请单》、“检验成绩书”签名确认,IQC根据技术判定结果对物料进行标识。 4.2.4 紧急放行 如因生产急需,来不及检验而需紧急放行时,PMC应填写《产品紧急/例外放行申请单》经由品质主管、PMC主管审核,经总经理批准,必要时须征得客户代表同意后执行物料的紧急放行。IQC 接收到PMC提交的经批准的“物料紧急放行申请单”后,IQC检验员应留足检验所需的样品进行优先检验,对其余物料黏贴“特采证”进行标识,标识中应注明“紧急放行”字样。当IQC检验员对预留样品检验合格时,应对紧急放行物料追加“IQC检验合格”标识,当检验不合格时,应立即通知相关人员对紧急放行物料及已生产的半成品、成品进行标识、隔离。并按照《不合格品控制程

IQC来料检验规范97217

复审:(请以下的部门/岗位进行复审) 1 目的 明确IQC来料检验的工作方式、方法及控制流程,确保来料品质满足规定要求,并能有效根据流程实施控制。2适用范围 本公司所有正常采购生产用料的来料检验和控制。

3职责权限 3.1IQC检验员:服从上级工作安排,按时依照规定的物料检验标准及要求对物料进行检验,并将检验结 果准确的记录在相关报表上。 3.2IQC组长:服从上级工作安排和IQC检验员日常管理,负责IQC日常工作安排并对下属检验员工作进 行指导、监督、考核,对检验记录报表进行确认,对不合格物料处理进行跟进,并协助IQC主管工作。 3.3SQE:负责供应商品质管理和来料检验物料异常确认、来料物料异常的处理,并推动供应商改善。 3.4IQC主管:负责检验员和SQE的日常管理,工作安排和指导,标准的制订,物料异常的处理和裁决, 部门之间的沟通协调等。 4术语定义 4.1缺陷等级定义 4.1.1致命缺陷(Critical):有可能造成顾客生命或财产安全之缺陷,产品的极重要质量特性不符合规定 或不符合国家法律法规之要求的,简称CR。 4.1.2严重缺陷(Major):产品主要功能受影响或丧失其使用功能,且不能达成其使用目的之缺陷。不构成 致命缺陷但可能导致功能失误或降低原有使用功能的缺陷,简称MA。 4.1.3次要缺陷(Minor):产品外观受轻度损伤但不影响产品使用性能之缺陷,简称MI。 5工作程序 5.1仓库收料员在收到物料后,依供应商送货清单点数收货,确认无误后把物料按规定要求放在相应的待 检区域内,并生成《采购收货单》移交至IQC对应检验员。 5.2IQC检验员在接到《采购收货单》时确认物料承认状况,对于已承认物料则找到对应物料零件承认书、 样品、检验标准等相关文件进行检验。对于未承认物料由IQC检验员填写《未承认物料验证单》,然后将《未承认物料验证单》,《采购收货单》和样品一起送至开发部对应衔接人员,由开发部衔接人员分发至对应工程师进行临时签样,紧急物料开发工程师需在2H内完成确认签样工作,非紧急物料需在8H内完成确认签样工作,并附带临时样品和图纸(样品无法签字时需作上标记识别),IQC检验员依《未承认物料验证单》给出的处理意见结合临时样品和图纸进行检验。 5.2.1 检验员开箱取料前应核对《采购收货单》上供应商名称、料号、物料名称与相应的物料、承认书、 样品三者是否一致。 5.2.2 依对应物料检验规范准备相关测试仪器或治具,然后随机开箱抽取样品,参照规范要求对抽检样品 进行尺寸、外观、电性功能等项目进行检验,并记录检验结果。 5.2.3依抽样计划方案要求进行判定,将合格批检验结果真实、准确、完整的记录在《来料检验报告单》 上;将不合格批检验结果记录在《来料检验异常报告单》和《IQC来料检验异常品质履历表》上。 5.2.4检验结束后,需将待检区物料依检验结果贴上对应的标签,将物料转移到相应的合格品区或不 合格品区并提交《来料检验异常报告单》。 5.3 检验批合格后,IQC检验员需在《采购收货单》填写对应的检验结果并签字确认,同时将《采购收货单》

IQC来料检验规范

1 目的

明确IQC来料检验的工作方式、方法及控制流程,确保来料品质满足规定要求,并能有效根据流程实施控制。2适用范围 本公司所有正常采购生产用料的来料检验和控制。 3职责权限 3.1IQC检验员:服从上级工作安排,按时依照规定的物料检验标准及要求对物料进行检验,并将检验结 果准确的记录在相关报表上。 3.2IQC组长:服从上级工作安排和IQC检验员日常管理,负责IQC日常工作安排并对下属检验员工作进 行指导、监督、考核,对检验记录报表进行确认,对不合格物料处理进行跟进,并协助IQC主管工作。 3.3SQE:负责供应商品质管理和来料检验物料异常确认、来料物料异常的处理,并推动供应商改善。 3.4IQC主管:负责检验员和SQE的日常管理,工作安排和指导,标准的制订,物料异常的处理和裁决, 部门之间的沟通协调等。 4术语定义 4.1缺陷等级定义 4.1.1致命缺陷(Critical):有可能造成顾客生命或财产安全之缺陷,产品的极重要质量特性不符合规定 或不符合国家法律法规之要求的,简称CR。 4.1.2严重缺陷(Major):产品主要功能受影响或丧失其使用功能,且不能达成其使用目的之缺陷。不构成 致命缺陷但可能导致功能失误或降低原有使用功能的缺陷,简称MA。 4.1.3次要缺陷(Minor):产品外观受轻度损伤但不影响产品使用性能之缺陷,简称MI。 5工作程序 5.1仓库收料员在收到物料后,依供应商送货清单点数收货,确认无误后把物料按规定要求放在相应的待 检区域内,并生成《采购收货单》移交至IQC对应检验员。 5.2IQC检验员在接到《采购收货单》时确认物料承认状况,对于已承认物料则找到对应物料零件承认书、 样品、检验标准等相关文件进行检验。对于未承认物料由IQC检验员填写《未承认物料验证单》,然后将《未承认物料验证单》,《采购收货单》和样品一起送至开发部对应衔接人员,由开发部衔接人员分发至对应工程师进行临时签样,紧急物料开发工程师需在2H内完成确认签样工作,非紧急物料需在8H内完成确认签样工作,并附带临时样品和图纸(样品无法签字时需作上标记识别),IQC检验员依《未承认物料验证单》给出的处理意见结合临时样品和图纸进行检验。 5.2.1 检验员开箱取料前应核对《采购收货单》上供应商名称、料号、物料名称与相应的物料、承认书、 样品三者是否一致。 5.2.2 依对应物料检验规范准备相关测试仪器或治具,然后随机开箱抽取样品,参照规范要求对抽检样品