13.干涉检查

第十三章干涉檢查

說明

PowerMILL提供之刀把干涉檢查可檢查夾頭、刀桿及刀長等系統,將自動分割路徑並告知加工允許之最短刀長供使用者參考使用。

對作動的刀具路徑進行干涉檢查時,PowerMILL將在螢幕上顯示出最大的碰撞深度,並將刀具路徑分割成兩個部分,其中一部分是沒有碰撞的刀具路徑部分,而另一部分則是在不改變刀具長度的情况下會發生碰撞的刀具路徑部分。會發生碰撞路徑的刀具長度,將會自動增加到不發生碰撞所需的最小刀具長度,因此對任何刀具路徑而言都不會發生碰撞。

操作範例說明

1)開啟檔案->範例->cowling.dgk。

2)定義素材->最大/最小值。

3)重設刀具起始點的安全高度。

4)定義直徑5mm球刀,長度10mm。

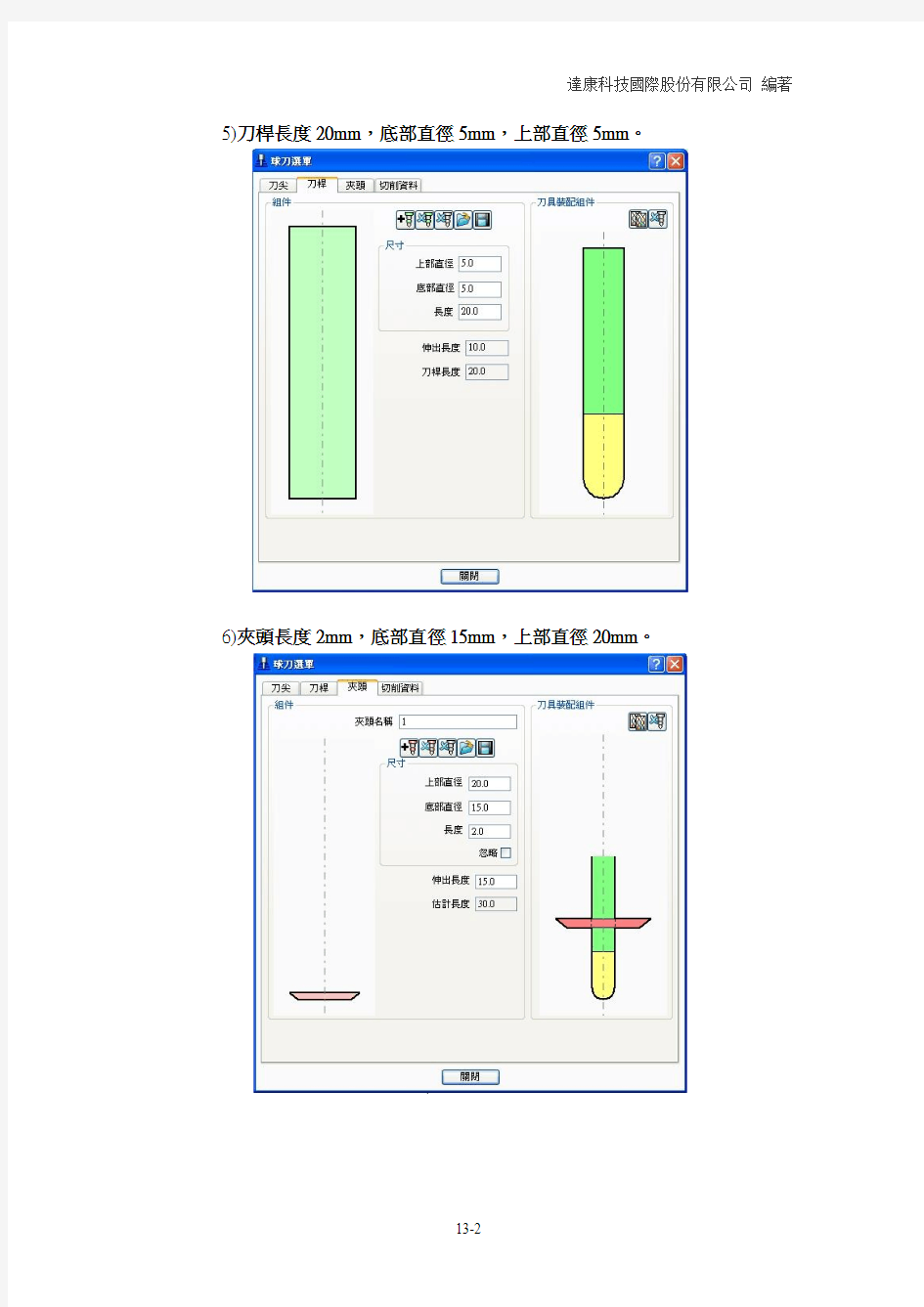

5)刀桿長度20mm,底部直徑5mm,上部直徑5mm。

6)夾頭長度2mm,底部直徑15mm,上部直徑20mm。

7)再增加組件,長度10mm,底部直徑20mm,上部直徑22mm。

8)再增加組件,長度5mm,底部直徑30mm,上部直徑30mm。

9)儲存刀把資料於C:\Temp檔名1.pmlth。

10)選擇平行精加工,設定短連結->沿曲面連結,長短連結分界2mm,

其它參數如下,執行。

路徑顯示如下:

11)在主功能列選擇干涉檢查圖形鈕,如下圖所示。

12)設定欲作干涉檢查之參數,執行。

產生警告刀具最小伸出長度應為21mm,按確定。

13)原始的刀具路徑被分割爲1_1、1_2下圖所示的兩個部分:

路徑1_1 為先前設定無干涉之路徑。

路徑1_2為所建議的碰撞所需的最小刀具長度的路徑,將自動增加到刀把干涉檢查選單中的刀具中。

若須更換回原來的偵測刀具或同刀具類型的不同刀桿夾頭,可將預更換的刀具作動,再從刀具路徑的右鍵編輯選項中更換刀具

以下將作干涉選單中的說明:

檢查項目Check -此為定義檢查刀把干涉Collisions或過切驗證

Gouges。

檢查型式Check Against -模型Models或殘料模型Stock Model。

檢查範圍Scope -

全部All-對所有的路徑連結都做驗證。

切削路徑Cutting Moves-只對切削路徑作驗證。

進退刀連結Connection Moves-只對進退刀連結作驗證。

進退刀Leads-只對進退刀作驗證。

連結Links-只對連結作驗證。

分割刀具路徑Split Toolpath -選擇驗證後所顯示的情形。

輸出安全距離Output Safe Moves-此為輸出無干涉之路徑。

輸出不安全距離Output Unsafe Moves-此為輸出有干涉之路徑。

分割距離Split Moves-此功能選項將在分割路徑時,自動使其具備重

疊區域。

更換刀具Replace Tool-此功能可選擇要偵測的刀具類型作干涉檢查。

刀桿/夾頭間隙Shank Clearance/Holder Clearance -此參數輸入之數值將做為夾頭刀桿之外形補正值,以避免干涉區域過於接近模型

產生干涉現象。

自動干涉檢查

設定路徑參數時,點選自動驗證開啟下列選單,並勾選自動干涉檢查,路徑運算中會直接移除干涉路徑。

刀桿和刀把的間隙定義,如下圖所示:

UG干涉检查----让三维设计不再干涉

基于UGNX6的干涉检查功能让三维设计不再干涉 发表时间:2008-12-2 于涛晁会永李敏来源:eworks 关键字:潍坊模具厂三维设计干涉检查 1 前言 长期以来国内的汽车模具企业在设计和加工制造中都是采用二维图纸的形式,二维图纸尺寸完整,适合于传统的汽车模具生产,但二维图纸存在线条尺寸多,设计工作量大,复杂模具表达不直观、隐藏的干涉多,对工人识图要求高等问题。随着中国汽车行业的快速发展,各汽车厂为了尽可能早的抢占市场,对汽车模具的生产周期要求越来越短,精度要求越来越高,这就对模具设计以及制造等各个环节提出了更高的要求。随着CAD/CAM技术的深入应用,二维设计逐渐显现出越来越多的劣势,三维设计也就自然而然的成为国内汽车模具设计人员必须掌握的设计手段。 潍坊模具厂自1997年引入UG设计软件之初就开始三维实体设计的研究,2003年初,PDM系统成功应用,2003年底在PDM系统基础上成功推广三维实体设计,2005年三维实体设计与模具实型三维加工技术得到了有效的结合应用:直接以三维实体为依据进行数控编程,加工泡沫和铸件以及装配。经过近5年的摸索和实践,成功解决了模具三维实体设计应用中存在的问题,缩短了产品开发和模具制造周期,削减了项目开发成本。 三维实体设计主要的优势在于直观可见,对后序生产部门的识图能力要求不高。缺点是很多隐性干涉不容易被发现。基于UG的干涉检查功能成功解决了这个看上去不可能解决的难题,三维设计也从此不再干涉。 2 干涉类型 干涉检查包括动态干涉检查和静态干涉检查。本文仅结合实际案例介绍静态干涉检查在模具设计方面的使用方法和注意事项。 干涉类型大致可以分为5种类型:(见图1) (1) 不干涉No Interference::2个对象间的距离大于间隙区域; (2) 接触干涉Touch interference :两个对象相互接触但是没有干涉。系统给出一个表示接触干涉的点; (3) 硬干涉Hard interference :两个对象相交,有公共的部分。系统建立一个干涉实体; (4) 软干涉Soft interference :最小距离小于间隙区域,但不接触。系统建立表示最小距离的一条线; (5) 包容干涉Containment interference :系统建立表示干涉被包容实体的拷贝。

动态干涉检查

示受碰撞的部分。 图1 碰撞检查 激活【检查间隙范围】列表框,指定动态间隙的零部件。 单击【恢复拖动】按钮,在图形区域移动或旋转零部件。 单击【碰撞时停止】按钮并设定最小的间隙值,可以在零部件运动过程中产生最小值时停止。

图2 计算动态间隙 物资动力 在移动零部件的过程中,用户可以使用物资动力选项,使另一个零件在被移动零件力的作用下,按照自由度许可的方式运动。 如图3所示,打开“物资动力”选项后,如果向下移动锁紧螺钉(旋进)时,则可能带动相关的零件向右移动。 图3-3 使用物资动力 设计案例:碰撞检查和物资动力 通过本设计案例,读者可以了解如何在移动零部件的过程中使用各种选项进行动态的干涉检查。本实例的任务是利用动态干涉检查确定“支架-轴节球头”零件是否可以被可靠锁紧,并确定下一步的修改目标。 <1>打开装配体 打开装配体文件。 <2>剖面视图 本例中,在剖面视图状态下观察模型的移动和碰撞情况更加清楚。使用“上视”基准面建立零件的剖面视图。 <3>碰撞时停止

在“装配体”工具栏中单击【移动零部件】按钮,如图3-5 所示,从【选项】选项组中选择【碰撞检查】单选按钮,选中【碰撞时停止】复选框。 <4>物资动力 在“装配体”工具栏中单击【移动零部件】按钮,如图3-6 所示,从【选项】选项组中选择【物资动力】单选按钮。向下移动“旋紧螺钉”零件。零件向下移动的过 将“旋紧螺钉”移动到其底部顶端与“连接轴”相接触的位置。 图3-6 物资动力 <5>动态间隙 在“装配体”工具栏中单击【移动零部件】按钮,从【选项】选项组中选择【标准 碰撞】单选按钮,选中【碰撞时停止】复选框。 选中【动态间隙】复选框,激活【检查间隙范围】列表,在图形区域选择需要查看

动态干涉仪干涉图位置配准及移相误差校正_郑东晖

第36卷第2期2016年2月 Vol.36,No.2 February,2016光学学报 ACTA OPTICA SINICA 动态干涉仪干涉图位置配准及移相误差校正 郑东晖1陈磊1李金鹏1朱文华1李建欣1韩志刚2 1南京理工大学电光学院,江苏南京210094 2南京理工大学先进发射协同创新中心,江苏南京210094 摘要为抑制动态干涉仪系统中存在的干涉图空间位置匹配误差以及移相误差,采用相位相关算法和载频交叠重构干涉术,前者以光斑边缘为匹配特征,通过配准测试光斑,实现对4幅移相干涉图在空间位置上的像素级配准;后者按列交叠重构4幅载频移相干涉图,实现相位谱与误差谱在傅里叶频谱中相分离,滤取相位谱即可抑制移相误差对测量结果的影响。实验结果显示,两种方法均可以有效抑制干涉图的位置配准误差以及移相量误差,其结果与干涉仪结果相吻合,均方根值和峰谷值分别相差0.0057λ和0.0235λ。相位相关算法不受光强畸变等因素的影响,而载频交叠重构干涉术可以同时抑制由移相器件造成的两倍频相位误差和由光强畸变引入的一倍频相位误差。 关键词物理光学;动态干涉;相位相关;像素配准;线性载频;移相误差 中图分类号O436文献标识码A doi:10.3788/AOS201636.0226002 Position Registration for Interferograms and Phase-Shifting Error Calibration in Dynamic Interferometer Zheng Donghui1Chen Lei1Li Jinpeng1Zhu Wenhua1Li Jianxin1Han Zhigang2 1School of Electronic and Optical Engineering,Nanjing University of Science and Technology, Nanjing,Jiangsu210094,China 2Advanced Launch Corporative Innovation Center,Nanjing University of Science and Technology, Nanjing,Jiangsu210094,China Abstract To suppress the spatial mismatching and the phase-shift error in dynamic interferometer,the phase correlation algorithm and carrier squeezing interferometry are used respectively.The former takes the edge of test beam spot as the match characteristics to achieve the matching precision with pixel level of4phase-shift interferograms in space by registrating the test spot.The latter achieves separating the phase lobe and the error lobe in Fourier spectrum through the rearranging of4carrier phase-shift interferograms,therefore the phase error can be suppressed by extracting the phase lobe.The experimental result shows that the mismatching error and the phase-shift error are suppressed well by the two techniques,and the corrected result accords with the interferometer,where the differences between their root-mean-square value and peak-to-valley value are0.0057λand0.0235λrespectively.The phase correlation algorithm is not affected by factors such as intensity distortion, and the carrier squeezing interferometry can also suppress the phase error whose spatial frequency is twice the fringes caused by phase-shifting devices and phase error with the same spatial frequency as the fringes caused by the intensity distortion error. Key words physical optics;dynamic interferometry;phase correlation;pixel registration;linear carrier; phase-shift error OCIS codes260.3160;120.2650;120.5050;050.1950 收稿日期:2015-08-25;收到修改稿日期:2015-10-13 基金项目:国家自然科学基金(61108041,61409052)、中国科学院天文光学技术重点实验室项目(CAS-KLAOT-KF201404)、江苏省研究生科研创新计划(KYZZ15_0121) 作者简介:郑东晖(1989—),男,博士研究生,主要从事光干涉测量方面的研究。E-mail:zdonghui_njust@https://www.sodocs.net/doc/8e6418358.html, 导师简介:陈磊(1964—),男,博士,教授,博士生导师,主要从事光学计量测试与光电智能化仪器等方面的研究。 E-mail:chenlei@https://www.sodocs.net/doc/8e6418358.html,(通信联系人)

SolidWorks 动态干涉检查应用一例

SolidWorks 动态干涉检查应用一例 作者: 来源: 在SolidWorks 中,用户可以进行两种形式的干涉检查:动态干涉检查和静态干涉检查。用户可以对整个装配体或在装配体中选定的零部件之间进行静态的干涉检查,也可以在使用“移动零部件”或“旋转”零部件命令的过程中对装配体 进行动态的干涉检查。 碰撞检查 旋转或移动零部件的过程中,可以进行动态的干涉检查或动态计算零件间的间隙。 移动或旋转时产生干涉的部分,以深绿色在图形区域进行显示。如图1所示,在移动或旋转零部件的PropertyManager 的【选项】标签中选择【碰撞检查】单选按钮,可以指定碰撞检查的方式: 选择【所有零部件之间】单选按钮,运动过程中检查装配体中所有零部件的干涉情况。 选择【这些零部件之间】单选按钮,仅对所选择的零件进行干涉检查。 选中【仅被拖动的零件】复选框,在图形区域只显示被拖动零件和其他零件的干涉情况。 选中【碰撞时停止】复选框,在移动或旋转零部件时遇到阻挡时停止运动,同时显示受碰撞的部分。 图1 碰撞检查 动态间隙 动态计算零部件的间隙时,在图形区域显示运动的零部件和所选零部件之间的最小距离。 如图2所示,在PropertyManager 中选中【动态间隙】复选框可以进行动态的间隙计算。 激活【检查间隙范围】列表框,指定动态间隙的零部件。 单击【恢复拖动】按钮,在图形区域移动或旋转零部件。 单击【碰撞时停止】按钮并设定最小的间隙值,可以在零部件运动过程中产生最小值时停止。

物资动力 在移动零部件的过程中,用户可以使用物资动力选项,使另一个零件在被移动零件力的作用下,按照 自由度许可的方式运动。 如图3所示,打开“物资动力”选项后,如果向下移动锁紧螺钉(旋进)时,则可能带动相关的零件 向右移动。 图3-3 使用物资动力 设计案例:碰撞检查和物资动力 通过本设计案例,读者可以了解如何在移动零部件的过程中使用各种选项进行动态的干涉检查。本实例的任务是利用动态干涉检查确定“支架-轴节球头”零件是否可以被可靠锁紧,并确定下一步的修改 目标。 <1> 打开装配体 打开装配体文件。 <2> 剖面视图 本例中,在剖面视图状态下观察模型的移动和碰撞情况更加清楚。使用“上视”基准面建立零件的剖 面视图。 <3> 碰撞时停止

激光干涉仪动态分析软件QuickviewXL

QuickViewXL??软件 实时数据流 自由运行、单次触发和多次触发模式 以50?kHz的速度连续采集XL80激光数据 灵活的显示选项 线性、角度和直线度测量选项;距离、速度和加速度 显示模式 界面友好直观 图形化界面,易于使用 单个屏幕即可进行设定、查看系统状态及数据观测

目录 ? 简介 ? 应用 ? 进给精度/稳定性测试 ? 角振动测试(轴固定) ? 动态扭摆测试 ? 最小增量进给测试 ? 过冲/下冲 ? 机器振动 ? 线性动态特性(位移、速度及加速度)? 技术参数及硬件要求 ? 特性

简介 全新的QuickViewXL?软件界面友好、直观,简单易用。其主要功能包括实时采集并分析来自Renishaw XL80激光干涉仪的动态数据。 QuickViewXL?软件为用户提供了以下功能:? 以示波器的方式实时显示数据? 50 kHz 的数据采样频率 ? 支持线性、角度或直线度动态测量 ? 三种数据采集模式:自由运行、单次触发和多次触发模式 ? 距离、速度和加速度显示模式 ? 可供用户选择的滤波功能:0 ms 、1 ms 、 2 ms 、5 ms 、10 ms 、20 ms 、50 ms 和 100 ms 响应时间 ? 指针刻线测量振幅、时间和频率 ? 手动比例调节、平移及放大功能,能对选定数据进行详尽的分析 ? 自动比例调节选项 单独的系统状态面板,使所有关键的激光及环境数据都一目了然。无需切换界面,数据始终都显示在软件界面上。 利用CSV 文件格式,所采集的数据可方便地导入MathCAD?、Mathmatica 和Excel 等应用程序做进一步分析,也可导入Renishaw 的LaserXL 软件,进行FFT 振动频谱分析。 与全新的X L 80激光干涉仪配合使用,QuickViewXL?能使用户测定机床、坐标测量机及其他运动系统的动态特性。 详细信息,请参阅“技术参数”页。

基于CATIA的转向轮运动干涉检查

- 54 - 1 转向轮的运动分析 转向系统依靠驾驶员的手力转动方向盘,经转向 器和转向传动机构使转向轮偏转。转向轮运动与转向器密不可分,文章以齿轮齿条式转向器为例。转向时,转向器通过转向节带动轮胎转过一定角度,而转向节 与转向器之间也有相对运动,加上悬架、下摆臂等,构成了一个封闭的运动组合,如图1所示。 图1 转向运动封闭组合 由图2可以看出,除去上述封闭运动组合之外,离轮胎最近的是挡泥板,机舱两侧钣金距轮胎尺寸较 远,不予考虑,所以主要考虑转向轮转动过程中是否 会与挡泥板发生干涉,图2中黄色所示即为挡泥板。 图2 轮罩总成 问保宝 李辉 (武汉理工大学汽车工程学院) 摘要:在汽车设计过程中,运动件的设计往往涉及到很多方面,如功能、实用性、方便性等,而一旦出现运动干涉,会对上述性能产生极大影响,甚至出现运动失效。文章在CATIA 平台下,以微型轿车转向轮为研究对象,分析并采用CATIA 模拟了转向轮的运动过程,以图表形式列出了转向轮在转向过程中与其它部件的最小距离,以该距离为基础检查了可能出现的干涉问题并提出解决方法。结果证明,运用CATIA 进行转向轮运动干涉检查精准度高,方便有效。 关键词:转向轮;干涉;检查;CATIA Movement Interference Checks of the Steering Wheel Based on CATIA Abstract: In the course of automotive design, the design of moving parts always involves many respects, including function, practicability, convenience and so on. Once the movement interference happens, it will exert a very bad effect and even results in movement efficiency loss. Based on CATIA platform, taking the steering wheel as an example, this paper analyzes and simulates the movement of steering wheel, lists the minimum distance between steering wheel and others, checks the possible interference and finally puts forward the improvement methods. The results demonstrate that it is accurate and convenient to check the movement interference of steeing wheel with CATIA.Key words: Steering wheel; Interference; Check; CATIA 基于CATIA 的转向轮运动干涉检查

Solidworks 动态干涩检查

Solidworks 动态干涩检查 在SolidWorks 中,用户可以进行两种形式的干涉检查:动态干涉检查和静态干涉检查。用户可以对整个装配体或在装配体中选定的零部件之间进行静态的干涉检查,也可以在使用“移动零部件”或“旋转”零部件命令的过程中对装配体进行动态的干涉检查。 碰撞检查 旋转或移动零部件的过程中,可以进行动态的干涉检查或动态计算零件间的间隙。 移动或旋转时产生干涉的部分,以深绿色在图形区域进行显示。如图1所示,在移动或旋转零部件的PropertyManager 的【选项】标签中选择【碰撞检查】单选按钮,可以指定碰撞检查的方式: 选择【所有零部件之间】单选按钮,运动过程中检查装配体中所有零部件的干涉情况。 选择【这些零部件之间】单选按钮,仅对所选择的零件进行干涉检查。 选中【仅被拖动的零件】复选框,在图形区域只显示被拖动零件和其他零件的干涉情况。选中【碰撞时停止】复选框,在移动或旋转零部件时遇到阻挡时停止运动,同时显示受碰撞的部分。 图1 碰撞检查 动态间隙 动态计算零部件的间隙时,在图形区域显示运动的零部件和所选零部件之间的最小距离。如图2所示,在PropertyManager 中选中【动态间隙】复选框可以进行动态的间隙计算。激活【检查间隙范围】列表框,指定动态间隙的零部件。 单击【恢复拖动】按钮,在图形区域移动或旋转零部件。

单击【碰撞时停止】按钮并设定最小的间隙值,可以在零部件运动过程中产生最小值时 停止。 图2 计算动态间隙 物资动力 在移动零部件的过程中,用户可以使用物资动力选项,使另一个零件在被移动零件力的作用下,按照自由度许可的方式运动。 如图3所示,打开“物资动力”选项后,如果向下移动锁紧螺钉(旋进)时,则可能带动相关的零件向右移动。 图3-3 使用物资动力 设计案例:碰撞检查和物资动力 通过本设计案例,读者可以了解如何在移动零部件的过程中使用各种选项进行动态的干涉检查。本实例的任务是利用动态干涉检查确定“支架-轴节球头”零件是否可以被可靠锁紧,并确定下一步的修改目标。 <1> 打开装配体 打开装配体文件。 <2> 剖面视图

4D动态激光干涉仪的原理和应用

4D动态激光干涉仪的原理和应用 ?相移干涉技术的原理: 两束光发生干涉,其干涉场为: 其中为参考光与样品光之间光程差,当假定参考平面为理想表面时,则通过求便可计算出样品表面起伏。 为求,引入人为可控量将上式改写为: 人为改变干涉图的相位可控量,将参考表面由相位处连续移动相位得到以下四组公式:

由以上四式可得: 则 从而得出被测表面相对于参考表面的表面高度。 然而,传统相移干涉仪使用PZT(压电陶瓷)在时间顺序上改变,这种时间域的相移干涉仪存在一个不可忽视的问题:完成计算所需的每一幅光强图在不同时间获得。通常CCD帧频为30帧/s,而为计算一般需要5到13帧干涉图,则总测量时间约为200至400ms。这就引入了一系列的误差。如在相移测量过程中由环境引起的光路中的任何变化(振动,空气扰动等)都会引起测量误差。 为解决这一问题需要在同一时间获得完成计算所需的所有相位图,这正是4D 动态干涉仪所采用的技术方案(4D通过CCD的单次曝光而获得计算所需的所有相位图)。 ?4D动态干涉仪原理 4D动态干涉仪采用偏振光干涉原理,将传统相移干涉仪的时间域相移转换为空间域相移,并采用其独创的相位相关的CCD技术,使得一个CCD帧频内就可实现全分辨的测量。其原理图如下图所示:

光源发出的激光经过PBS后分成偏振态不同的两束光, 其中S偏振光射向样品表面, P偏振光射向参考镜. 样品光和参考光被各自表面反射重新相会后, 由于偏振方向不同并不能发生干涉. 这样合在一起的光经过光学系统成像, 透过一块掩模板(见下图)进入CCD. 掩模板(定向微偏振片阵列)的单元结构与CCD的像元一一对应相关. 上述合在一起的不同偏振态的光透过掩模板的每个单元后会发生干涉, 并且在不同像元位置发生干涉的相位是不同的. 这样, 任意一组相邻的4个像元都发生了具有固定相位差的干涉. 对每一组像元进行相移干涉计算, 就可以获得整个样品表面的形貌数据.由于像元的位相是周期变化的,则在计算时可以重复利用相邻像元,从而实现全分辨的测量。 ?4D 动态干涉仪的优点及其应用:

DMU检查--简介

DMU在整车开发中的解决方案 字体大小:大中小2009-05-26 14:45:22来源:汽车设计随着产品更新换代速度的加快,现有样机的制造周期和制造成本已难以适应产品开发的需求,使用计算机三维设计技术建立数字样机,可实现实物样机的作用,有效缩短周期、降低成本。 数字样车技术(DMU)指在计算机或工作站中利用CATIA V5软件所具有的装配、干涉检查、功能部件校核、焊接及拆装、人机工程学检查以及4维空间漫游等功能对实车进行虚拟的模仿和再现,使其具有物理模型的特性,从而取代物理模型验证产品的设计、功能(运动)、工艺、制造和维护等方面内容的产品开发技术,形成一辆模拟现实的数字样车,对产品的真实化进行计算机模拟。 图1 静态干涉检查的流程 DMU的作用 DMU的作用首先是提供各类、各种档次的可视化功能,用不同方式对电子样车的全部部位进行审视、评估,漫游和模拟真实的视觉效果。尽可能在数字化环境中看到产品在真实世界中相同的效果,实现低成本、高效率的产品可视化模拟。CATIA V5实现了可视化和产品结构的统一进行,让复杂区域的可视化变得非常容易,使可视化的应用范围得到扩展。 其次是提供各类对车型或部件间进行功能性分析的手段,包括:机构运动,干涉分析,拆装分析,空间分析和管理等。尽可能在数字化环境中进行与真实世界中相同的分析,使设

计师在设计早期就发现问题所在,在设计的各个阶段,及时、大量地进行各种分析,提高产品设计质量。 图2 断面分析界面 三是应用关联设计,运用CATIA独有的PUBLICATION技术,按照自顶向下的设计方式,实现装配之间、零部件之间、一个模型文件中的多个几何实体之间、曲面模型和实体模型之间、特征之间等多种层次的端到端的各类关联。基于骨架的DMU设计分析方式,实现数字样机的快速更改,降低成本,快速地进行多方案的评估与研讨,通过建立关联性的设计模板进行管理和重用,提高设计效率。 以下通过整车实例中的部分案例来说明DMU的实际应用。 DMU静态干涉检查 静态干涉检查是DMU中也是整车设计中最重要的部分,干涉检查根据项目周期可以分为设计过程中干涉检查、后期进行验证干涉检查,以及后期发生设计变更后的干涉检查。对于设计过程中的干涉检查需要对分析的结果进行实时的跟踪,并检查所关注的干涉是否已经消除,具体流程如图1所示。

powermill 13.干涉检查(绝对实用)

第十三章干涉檢查 說明 PowerMILL提供之刀把干涉檢查可檢查夾頭、刀桿及刀長等系統,將自動分割路徑並告知加工允許之最短刀長供使用者參考使用。 對作動的刀具路徑進行干涉檢查時,PowerMILL將在螢幕上顯示出最大的碰撞深度,並將刀具路徑分割成兩個部分,其中一部分是沒有碰撞的刀具路徑部分,而另一部分則是在不改變刀具長度的情况下會發生碰撞的刀具路徑部分。會發生碰撞路徑的刀具長度,將會自動增加到不發生碰撞所需的最小刀具長度,因此對任何刀具路徑而言都不會發生碰撞。 操作範例說明 1)開啟檔案->範例->cowling.dgk。 2)定義素材->最大/最小值。 3)重設刀具起始點的安全高度。 4)定義直徑5mm球刀,長度10mm。

5)刀桿長度20mm,底部直徑5mm,上部直徑5mm。 6)夾頭長度2mm,底部直徑15mm,上部直徑20mm。

7)再增加組件,長度10mm,底部直徑20mm,上部直徑22mm。 8)再增加組件,長度5mm,底部直徑30mm,上部直徑30mm。 9)儲存刀把資料於C:\Temp檔名1.pmlth。 10)選擇平行精加工,設定短連結->沿曲面連結,長短連結分界2mm,

其它參數如下,執行。 路徑顯示如下:

11)在主功能列選擇干涉檢查圖形鈕,如下圖所示。 12)設定欲作干涉檢查之參數,執行。 產生警告刀具最小伸出長度應為21mm,按確定。

13)原始的刀具路徑被分割爲1_1、1_2下圖所示的兩個部分: 路徑1_1 為先前設定無干涉之路徑。 路徑1_2為所建議的碰撞所需的最小刀具長度的路徑,將自動增加到刀把干涉檢查選單中的刀具中。

基于Pro-MM模块的同步式双螺杆泵动态干涉检查

石油机械 CHINAPETROLEUMMACHINERY2008年第36卷第2期.一检测诊断◆ 基于Pro/MM模块的同步式双螺杆泵动态干涉检查 屈文涛1何文涛1’2赵宁3徐建宁1 (1.西安石油大学机械工程学院2.长庆石油勘探局钻井管具公司3.西北工业大学机电学院) 摘要为了实现同步式双螺杆泵转子力、热变形量的测量,提出了Pro/MECHANICA动态干涉检查建模方法。该方法利用求交运算判断三维实体是否发生干涉,若2实体相交干涉,则2实体形成的选择集不为空,反之,若形成的选择集为空,则2实体之间有间隙存在。在螺杆转子动力学和热分析的基础上,利用“单步检查”方法,通过程序检查了负载状态下的运动干涉情况。 实例检查结果表明,在干涉检查结果文件中,标记一列值均为零,说明在当前受力变形下螺杆转子运动未发生干涉,螺杆初始间隙设计合理。 关键词Pro/MM同步式双螺杆泵干涉检查密封间隙转子 引言 从油井直接采出的是含油、气、水及各种杂质的多相流混合物,且气相和液相含量往往超过常规泵或压缩机的工作范围,因此多相混输技术成了近年来发展起来的一种高效经济的油田开发方式。在各种容积式多相流混输泵中,同步式双螺杆多相流混输泵具有明显的优势¨J。 在同步式双螺杆泵的运转过程中,其2螺杆是不接触的,所以螺杆间能保持一定间隙,用于减少磨损和允许油砂通过【2】。密封间隙设计值过小时,不足以补偿螺杆的热弹耦合变形,螺杆之间或螺杆与壳体之间会出现相互接触、擦伤甚至抱死现象,无法保证转子的可靠运行口1;密封间隙设计值过大时,将造成泄漏量增加,泵的容积效率下降,同时降低泵的增压能力。螺杆形状复杂,很难实现转子力、热变形量的直接测量,所以进行同步式双螺杆泵运行仿真和干涉检查的理论研究就显得十分必要。 螺杆运动分析模型的建立 Pro/E软件的Pro/MM模块(Pro/MECHANICAMOTION,也称为机械设计模块)是1个完整的三维实体静力学、运动学、动力学和逆动力学仿真与优化设计模块,是机构运动分析强有力的工具。机械系统运动仿真的一般过程包括运动分析模型的创建、模型的检查、添加建模图元、分析模型和结果获取。 运动分析模型的装配体是由不同“主体”以“连接”约束形式组装而成的。主体是刚性连接的一组零件,在组内没有自由度,用来放置元件的约束,将确定哪些零件属于主体。“机械运动”以此约束为基础自动定义主体,所以运动分析模型不同于传统Pro/E装配模块中创建的装配体。传统Pro/E装配模块中创建的非“连接”约束装配体为一个主体,没有自由度,将无法实现运动模拟。机架主体在装配时通过缺省装配方式单击相应图标在缺省位置生成。机架主元在加亮主体时显示绿色,如图1所示。 图1螺杆运动分析模型 干涉检查工作原理 从数学的角度来说,干涉检查就是求交运算, 万方数据

UG.动态干涉的检查标准 A1

版本:A/01编制日期: 1.目的:避免模具在运动过程中造成干涉,提升设计师技术能力。 2.范围:工程,装配部门 3.职责:各相关部门根据本文件要求,遵循并执行之。 4.定义:无 5. 内容: 5.1动态干涉检查标准: 5.1.1.料带动态检查干涉必须要做到三步:1.送一个步距检查,很多料带干涉的主要原因未将料带送一个步 距检查,导致成型前的料带与成型站周围的工件干涉。 2.送半个步距检查,如下图所示,如果送一个步距是看不出来干涉的,因为插针孔在折弯范围内,插针又做在抬料板上,送半步检查的时候很明显就发现干涉送不过去了。新加一点:3.拉伸的压边圈动态干涉检查,把压边圈,脱料板浮到开模状态下,模拟刚好接触,接触一半过程中,是否与周围的工件干涉,还有压边圈和料带有干涉没。 5.1.2.抬料杆干涉检查标准: 5.1.2.1.抬料杆设计的时候设计师不会设计在料带冲孔处,防止送料不顺,但却经常忽视送料检查的细节,经 常会前面冲了孔后面再排布顶料杆,导致料带在送的过程中,抬料杆会掉入产品或料带孔内而无法送 料。如下图所示,从左向右送料。

版本:A/01编制日期: 5.1.3.滑块动态干涉检查标准: 5.1.3.1.滑块在检查干涉过程中一般要分几个步骤:1.静态的闭模干涉检查,保证在干涉软件的 检查中,滑块没有干涉问题。2.开模滑块干涉检查,模拟滑块在开模时在氮气作用下归位 的状态来检查干涉,查看是否与其他工件或产品相互干涉。 避位太少未考虑 滑块归位干涉 3.空压状态下干涉:在设计侧冲结构时,脱料板要加内限位,很多侧冲机构在设计过程中 无法加内限位,又忘记在没有材料厚度时空压会导致上模仿形压料结构与侧切冲头直接 干涉,造成爆模,在检查此类侧切时一定要模拟空压状态下是否会干涉,如下图所示在 无材料时上模仿形压料与冲头干涉。 5.1.5.扭料带过程的干涉: 产品加大时扭动产品经常会出现扭动过程中常常会与周围工件相互干涉,在设计扭料带工站必须模拟产品整个扭动的过程中的干涉情况。如下图所示,产品扭动过程中与工件干涉。

相关文档

- UG_pdw_模块的运动模拟及动态干涉检查操作教程

- UG干涉检查

- UG pdw 模块的运动模拟及动态干涉检查操作教程

- UG.动态干涉的检查标准 A1

- 4D动态干涉仪检测平面小结,瑞奇—康芒法

- UG NX干涉检查功能应用

- 实现CAD装配干涉检查的一种新方法

- 动态干涉检查

- 基于CATIA的转向轮运动干涉检查

- 基于Pro-MM模块的同步式双螺杆泵动态干涉检查

- SolidWorks 动态干涉检查应用一例

- 4D动态激光干涉仪的原理和应用

- UG动态模拟及干涉检查教程

- UG干涉检查----让三维设计不再干涉

- 激光干涉仪动态分析软件QuickviewXL

- powermill 13.干涉检查(绝对实用)

- 动态干涉仪干涉图位置配准及移相误差校正_郑东晖

- Solidworks 动态干涩检查

- 小卫星天线机构动态干涉检验

- 近代光学测试技术- 动态干涉测试技术