产能分析报告(含附属全套EXCEL表)

Capacity Analysis Sheet Ford Motor Company

一般信息——产能分析报告

产能验证

产能分析报告由两个部分组成:产能规划(生产准备就绪验证)和产能验证的效果。

为了便于使用,将产能分析报告分成7个部分。每个部分在方框的顶端有一个标题。标题是:

·关键信息——产品/顾客生产/产能修改记录

·产能规划

·生产运转

·产能计算

·原始设备效率(OEE)

·制造瓶颈

·供应商操作管理审批

数据输入产能分析报告工作表已经被分成了一系列易于识别的信息框。每个方框有一个主标题以便于识别。在每个方框中,要求用户输入一系列的数据窗体。该手册将会解释在运作中如何完成每个部分。

输入及计算单元:数据只能被输入到工作簿中要求输入数据的单元中。这就确保了标题,或者其他信息不会因故被删除或者修改了。这些单元(输入单元)用白色清楚地标识出来了,并且在方框周围有实心的轮廓线。灰色单元是计算单元。用户是不能向这些单元中输入数据的。它们是根据特殊公式、使用输入到输入单元中的数据来计算数值的。

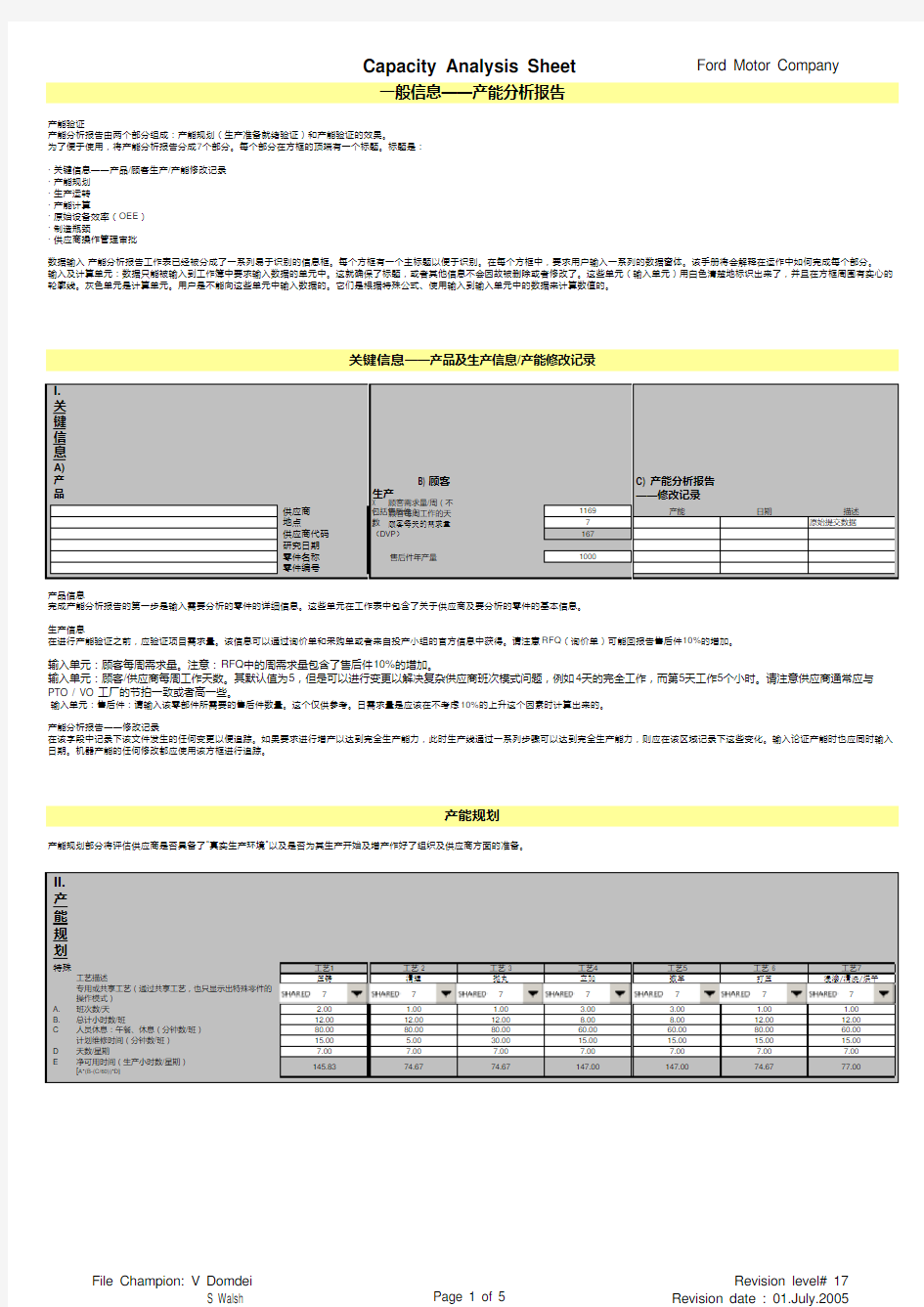

关键信息——产品及生产信息/产能修改记录

产品信息

完成产能分析报告的第一步是输入需要分析的零件的详细信息。这些单元在工作表中包含了关于供应商及要分析的零件的基本信息。

生产信息

在进行产能验证之前,应验证项目需求量。该信息可以通过询价单和采购单或者来自投产小组的官方信息中获得。请注意RFQ(询价单)可能回报告售后件10%的增加。

输入单元:顾客每周需求量。注意:RFQ中的周需求量包含了售后件10%的增加。

输入单元:顾客/供应商每周工作天数。其默认值为5,但是可以进行变更以解决复杂供应商班次模式问题,例如4天的完全工作,而第5天工作5个小时。请注意供应商通常应与PTO / VO 工厂的节拍一致或者高一些。

输入单元:售后件:请输入该零部件所需要的售后件数量。这个仅供参考。日需求量是应该在不考虑10%的上升这个因素时计算出来的。

产能分析报告——修改记录

在该字段中记录下该文件发生的任何变更以便追踪。如果要求进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应在该区域记录下这些变化。输入论证产能时也应同时输入日期。机器产能的任何修改都应使用该方框进行追踪。

产能规划

产能规划部分将评估供应商是否具备了“真实生产环境”以及是否为其生产开始及增产作好了组织及供应商方面的准备。

上面显示的是一个操作模式,例子中的数据输入是关于一个具有5个操作步骤的工艺。操作模式给了每个操作一个不同的操作模式。操作模式输入应模拟每个操作的真实专用制造时间,例如使用共用的机器。输入单元:工艺描述:输入一个工艺的简单描述(例如最终装配或检查)

输入单元:专用或共享工艺:从下拉框中选择工艺类型——专用/共享

专用机器

一个“专用”机器就是指该机器仅用于本工作表中分析的那个零件。例如,一个测试站可能就是一个专用的机器。该零件使用的一台机器,同时也被一个或两个其他零件使用,其切换时间很短,则也可以将该机器归类为“专用”机器。一个例子就是人工操作的螺母凸焊机。

一个“共享”设备就是指在该设备上会制造很多不同的零件,且具有更长的工具切换时间。在成批生产模式中这样的设备常常被用来制造零件。

共享设备举例:

·冲压设备

·喷射模铸机

·热处理设备

操作模式应仅显示出存在问题零件的真实生产时间。

除了确定产能分析报告中的工艺是否“共享”以外,还应对“共享”设施进行共享产能分析,确定所有福特零件、非福特零件需求量以及杂制造线上生产的其他生产小时数,决定可用产能或时间是否过多。

(共享生产线也可参见附加的excel表)

·输入单元:每天的班次数:-表示的是每天每个工艺操作的班次数目。

·输入单元:每班总时间-每班的总计小时数目。

·输入单元:人员休息- 如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。如果机器在人员休息的时候仍然运转,则输入“0”。

·输入单元:计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

·输入单元:每星期天数-表示的是每周每个工艺运作的天数。举例:供应商前4天每天3班,星期五仅工作1班,则输入:4个工作日加0.333个工作日=4.333天/星期。

·输入单元:工具/模块切换-输入问题零件的工具切换或模块切换的时间长度。切换时间的确定是根据先前生产的最后一个零件与新生产的第一个零件时间的时间长度来的。

·输入单元:每班切换数-输入每班中工具/模块切换的频率。

·输入单元:每班检查数-输入每班中要求的检查或调整时间。

·输入单元:停机时间-输入每班中所有其预计/计划的停机时间。

·计算单元:设备可用性会使用先前的数据自动计算得出。

设备可用性=(总计计划生产时间-停机时间)/总计计划生产时间

·输入单元:预计报废率-输入该机器的损失值。注意:该工作表不记录相关工艺的报废率损失。为了计算相关工艺的输出,该报废率应乘上先前工艺的报废率。

·输入单元:计划的周期时间-请提供每个工艺上零件的最佳估计周期时间。该工作表将使用这个数据来计算计划生产能力。这也可以是在瓶颈工艺中用秒表测得的时间。工艺需一般也应考虑到装载/卸载和检查所需时间。注意:如果一个工具中有多个模腔,则工具的实际周期时间应按照工具中的模腔数目进行平分。

·计算单元:正好满足顾客需求量所需的周期时间-仅供参考,工作表显示了正好满足顾客需求量的周期时间,是根据计划操作模式、预计停机时间及合格率计算得到的。这是用来与计划周期时间进行对比的。·计算单元:每星期计划生产量和每天的计划生产量。这是为了与每星期或每天的顾客需求量进行对比的。

生产运转

在进行按节拍生产(阶段0)或者产能验证(阶段3)之前,供应商和顾客应就下列关键参数达成一致:要生产的零件数量、需测量的特性的选择、工艺设定、对涉及到的人员的审核、数据分析及报告。

生产运转的意图是为了确定供应商是否可以按照生产输入和速度生产出合格的零件。在生产运转计算中没有直接来自产能规划图的数据。

·输入单元:生产运转持续时间-请输入生产运转所用时间量。如果生产运转中每班是8个小时,则总计运转时间是480分钟(8*60分)。

·输入单元:总计计划停机时间(午餐、休息及维护)-请列出生产运转中先前根据产能计划-操作模式所预计的所有实际停机时间,即午餐、休息及维护。

·输入单元:计划的停机时间-(切换和检查)-请列出生产运转中先前根据产能计划-预计停机时间所计划的所有实际停机时间,即切换、检查和调整。

在实际周期时间的计算中将从生产运转持续时间中将这些停机时间减掉。

·输入单元:总计非计划停机时间-列出所有的非计划停机,即中断或其他非计划调整或设定。将不会从生产运转持续时间中将这些中断的时间减掉。

·输入单元:总计运转零件,需要列出生产运转中的拒收零件总计和返工零件总计。

·计算单元:合格零件总计-只有合格零件总计将被用在实际周期时间计算中。

请详细列明中断的原因和拒收零件原因。

·计算单元:工艺实际周期时间-工作表将基于生产运转的分钟数和生产的零件总计自动计算出周期时间。这会得出生产运转的实际周期时间。

为了进行验证,将实际工艺周期时间与产能规划中的计划的理想周期时间进行比较。

产能分析中的这个周期时间仅包含生产合格零件的时间,而不包含非计划的中断时间。这个较高一点的周期时间给出了实际的可用产能。

Capacity Analysis Sheet Ford Motor Company

产能计算

生产运转的这个部分是结果分析。产能验证运转中每给工艺的周期时间被拿来与顾客的零件需求进行比较。

如果一个工艺不能满足顾客的日生产需求量,则工艺用红色进行强调,并标记为瓶颈工艺。

总体设备利用率

是根据来自生产验证运转的先前数据来计算总体设备利用率的(OEE)。性能效率的计算是通过计划的所需周期时间来的。该信息来自产能规划中的计划理想周期时间单元。。如果计算单元显示的是100%或者更高,则该单元用红色进行强调,并且数据输入应得到验证。B81

相关文档

- 用Excel做线性回归分析报告

- 统计学实验报告1.EXCEL 的基本统计功能

- 计数型量具分析报告(Excel带计算KAPPA公式)

- EXCEL员工第一季度销售情况往年同比分析报告图表【精品】

- EXCEL表格数据的统计分析

- Excel在统计学中的应用(doc 16页

- 如何利用Excel中进行高级数据分析报告

- excel分析报告

- Excel数据分析工具进行多元回归分析

- Excel统计分析报告优秀2篇

- excel报表管理与数据分析

- 让你的分析报告更具说服力——Excel高效数据统计分析

- 利用Excel进行数据整理和描述性统计分析报告

- excel预测与决策分析实验报告

- 2019年Excel统计分析报告优秀范文2篇

- 计数型量具分析报告(Excel带计算KAPPA公式)

- 销售数据年中分析总结报告Excel模板

- 用Excel做线性回归分析报告

- 用Excel做线性回归分析报告

- Excel数据分析工具实验报告