实验七-钣金设计

实验报告单

题目:钣金设计实验报告学院:机电工程学院专业班级:

指导教师:

学生姓名:

学号:

钣金设计报告

一、实验要求

1、掌握基体法兰、斜接法兰和边线法兰的绘制方法。

2、掌握薄片特征及折弯特征的使用方法。

3、了解折叠切除和展开切除方法的不同点,

二、实验报告的评审标准

1、可以图文并茂清晰说明各钣金零件的建模过程者,成绩评“优”;(90—100分)

2、能正确建模,但不能图文并茂清晰说明建模过程者,成绩评“良”;(80—90分)

3、建模过程基本正确,但轻微失误者,成绩评“中”;(70—80分)

4、能独立建模,但存在有明显错误者,成绩评“及格”;(60—70分)

5、只有最终的建模而没有图文说明者,或实验过程描述完全雷同有抄袭嫌疑者,成绩评“不及格”;(60分以下)

三、实验过程说明

1、创建钣金零件(50)。

(1)、基体法兰的建立(5)

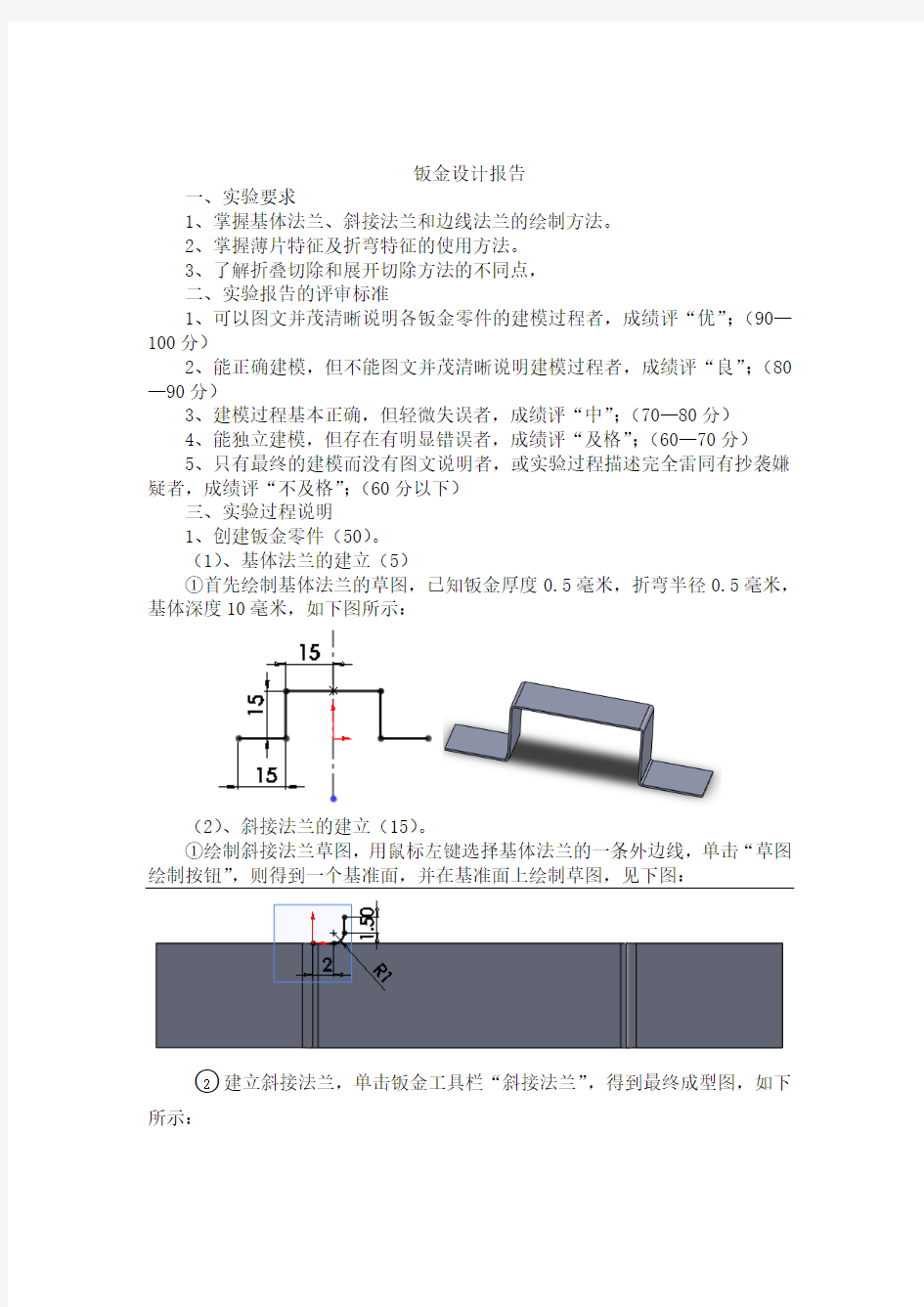

①首先绘制基体法兰的草图,已知钣金厚度0.5毫米,折弯半径0.5毫米,基体深度10毫米,如下图所示:

(2)、斜接法兰的建立(15)。

①绘制斜接法兰草图,用鼠标左键选择基体法兰的一条外边线,单击“草图绘制按钮”,则得到一个基准面,并在基准面上绘制草图,见下图:

○2建立斜接法兰,单击钣金工具栏“斜接法兰”,得到最终成型图,如下所示:

(3)、边线法兰的设计(10)

在上面斜接法兰模型的基础上,建立边线法兰,选择法兰的边线,然后单击钣金下的“边线法兰”,得到成型图,如下图所示:

(4)、建立可编辑轮廓的边线法兰。(20)

①以上图中的成型图为模型建立可编辑轮廓的边线法兰,选择一条边线,单击钣金下的“边线法兰”,设置边线法兰的参数,并单击“编辑法兰轮廓”,并用鼠标拖动边线法兰轮廓控制点,并标注尺寸为6,然后单击轮廓草图下的完成,如下图所示:

②镜像上图的边线法兰,选择右视基准面为镜像面,得到如下的图形:

2、钣金零件的折叠切除和展开切除。(30分)

(1)折叠切除设计

①绘制切除草图,选择钣金零件的侧面为基准面来绘制草图,如下图所示:

②对上步骤的草图进行拉伸切除,终止条件为“成型的下一面”得到如下的图形:

(2)、建立展开切除。

①展开折弯,单击工具栏中“展开”,选择要展开的折弯,单击确定则得到展开的折弯,如下图所示:

②在展开的面上绘制要切除的草图轮廓,同时进行切除,则得到如下的模型:

③折叠上步骤的展开折弯,并进行特征镜像,选择右视基准面为镜像面,使用“几何体阵列”,则得到如下的模型:

3、利用薄片法兰创建钣金零件。(20)

(1)、首先绘制基体法兰,见下图:

(2)、绘制薄片草图,完成之后建立薄片,则如下图所示:(10分)

(3)、绘制折弯直线,之后建立折弯,则完成薄片折弯,则如下图所示:(10分)

用户界面设计与答案

1.用户满意度=功能+___人机界面_____+响应时间+可靠性+易安装性+____信息____+可维护性+其他因素 2. ____人机交互(人机对话)____是指人与计算机之间使用某种语言、以一定的交互方式,为了完成任务进行的一系列信息交换过程。 3.软件界面设计分为____功能性设计界面____、____情感性设计界面____、____环境性设计界面____。 4.进行系统分析和设计的第一步是___用户分析_____。 5.使用较早,也是使用最广泛的人机交互方式是____交互方式____。 6.软件界面开发流程包括____系统分析____、____系统设计____、____系统实施____三个阶段 7.设计阶段包括界面的____概念设计____、____详细设计____、____原型建立____与界面实现以及综合测试与评估等8.VB 是以结构化___Basic_____语言为基础、以____事件驱动作____为运行机制的可视化程序设计语言。 9.菜单使用形式主要有____菜单操作____和____Tba控件操作____两种。 10.随着计算机图形技术的发展,以直接操纵、桌面隐喻以及所见即所得为特征的____图形用户界面____技术广泛被计算机系统采用。 11.在用VB 开发应用程序时,一般要布置窗体、设置控件的属性、___编写代码___。 12. 假定在窗体上有一个通用对话框,其名称为CommonDialog1,为建立一个保存文件对话框,则需要把Action 属性设置为__value__。 13. 计时器事件之间的间隔通过__interval__属性设置。 14. 语句“Print “5+65=”;5+65”的输出结果为__5+65=70__。 15. 设有下列循环体,要进行4次循环操作,请填空。 x = 1 Do x = x * 2 Print x Loop Until__x<=32__ 16. 下列程序段的执行结果为__2 3 5__。 x = 1 y = 1 For I = 1 To 3 F= x + y x = y y = F Print F; Next I 17. 以下为3个列表框联动的程序,试补充完整。 Private Sub Dir1_Change() File1.Path=Dir1.Path End Sub Private Sub Drive1_Change() Drivel.Path=File1.Path;Dir1.Path=Drivel.Path__[7]__ End Sub 18. 在下列事件过程中则响应该过程的对象名是cmdl,事件过程名是__窗口标题事件__。 Private Sub cmd1_Click() Form1.Caption=“VisualBasic Example” End Sub 19. 当将文本框的SelStar 属性设置为0时,表示选择第开始位置在第一个字符之前,设置为1时表示__[9]__。 20. 以下程序代码实现单击命令按钮Command1 时形成并输出一个主对角线上元素值为“-”,其他元素值为“+”第6*6 阶方阵。 Privas Sub Command1_Click() DimA(6,6) For I = 1 To 6 For J = 1 To 6 If I = J Then Print “-” Else __[10]__ End If Print A (I,J); Next J Print Next I End Sub 21. 字母B的KeyAscii 码值为65,其KeyCode码值___[11]__。 22. Visual Basic 中的控件分为3类:__[12]_、ActioveX 控件和可插入对象。

超详细的UG钣金设计教程分析

Sheet Metal Design yanyifei

Day 1 Morning Introduction Lesson 1 Flange (直边折弯) Lesson 2 Preferences and Standards Lesson 3 Inset Flange (嵌入式直边折弯) Afternoon Lesson 4 Sheet Metal Bend (直接折弯) Lesson 5 General Flange (通用折弯) Lesson 6 Sheet Metal Punch (钣金冲压) Lesson 7 Sheet Metal Hole (钣金冲孔) Lesson 8 Sheet Metal Slot (钣金冲槽)

Day 2 Morning Lesson 9 Sheet Metal Cutout (钣金剪切) Lesson 10 Sheet Metal Bead (钣金筋槽) Lesson 11 Sheet Metal Bridge(钣金桥接) Afternoon Lesson 12 Sheet Metal Bracket(钣金支架) Lesson 13 M ultibend Bracket (多次折弯钣金支架) V18 Lesson 14 S heet Metal Routed Relief Lesson 15 S heet Metal Corner(钣金拐角) Lesson 16 Sheet Metal Strain Lesson 17 Part in Process (钣金零件加工过程)

Day 3 Morning Lesson 18 Flat Pattern(二维展开) Lesson 19 MetaForm (有限元法展开)V18 Afternoon Lesson 20 G eneral Pocket/General Pad(通用槽腔/凸台) Lesson 21 拉深成型零件建模方法 Lesson 22 U G零件建模思路 Q & A

钣金成型课程模具设计说明

. . . 钣金成型课程设计说明书制件工艺分析与模具设计 院系: 专业: 班级: 学号: : 指导教师: 航空航天大学 2017年12月1日

摘要 本次综合实训设计垫片的冲压模具,零件结构简单对称,料厚较小,设计者将其设计为级进模模具,主要有冲孔落料两道工序。本说明书以图文并茂的方式对此零件的模具设计加以介绍,主要叙述了从零件的工艺性分析到模具结构的设计、工艺计算、冲模结构的设计以及主要零件设计等,直到最后的模具装配图、零件图、排样图等一系列的设计过程。其中详尽的分析讲述了针对于该零件的冲压模具完整设计方法,读者可以从本说明书中简单、明确的了解该设计的主要思想路线及合理设计制造方案,加深对级进模模具设计知识的了解、应用以及提升关于级进模模具的分析问题、解决问题的能力。 关键词:垫片、级进模、冲孔落料、模具、设计

目录 第1章冲压工艺分析......................................... 1.1零件工艺分析................................... 1.1.1产品结构形状及材料分析.................... 1.1.2产品尺寸精度、粗糙度、断面质量分析........... 1.2冲压工艺方案的确定............................... 1.2.1第一种方案......................... 1.2.2第二种方案............................ 1.2.3第三种方案................................ 第2章冲压工艺计算................................ 2.1排样....................................... 2.1.1搭边.................................... 2.1.2条料宽度和导尺间距离................. 2.1.3送料步距................................. 2.1.4材料利用率............................... 2.2计算冲压力............................... 2.2.1冲裁力计算............................... 2.2.2卸料力、推件力与顶件力的计算.............. 2.3压力中心的计算............................ 第3章级进模凸凹模设计........................... 3.1模具刃口尺寸的计算......................... 3.1.1冲孔凸、凹模....................... 3.1.2落料凹、凸模........................ 3.2凹模的设计........................... 3.2.1凹模厚度H的计算................ 3.2.2凹模长度和宽度......................... 3.2.3凹模材料..................................... 3.2.4凹模固定方法............................ 3.3凸模的设计................................... 3.3.1凸模强度——压应力校核.................... 3.3.2凸模材料................................. 第4章基本冲模结构的确定...................... 4.1模具的形式...............................

人机界面设计(含案例分析)

人机界面设计(含案例分析) 家电(冰箱)Haier/海尔 BCD-231WDBB 场所:冰箱是家用厨房内最为常见的家电产品之一。在公共空间比 如餐厅,酒店也都有配备。 作用:冰箱使食物或其他物品保持冷态,具有储藏,冷冻的功能。 人机界面分析: 把手: ①位置:把手设计符合大众身高结构,一般根据实际冰箱高度设 计,比如此冰箱总高1722mm,三门设计,把手分别在550mm左 右、950mm左右、1300mm左右。 ②形状:此冰箱把手属于隐藏式把手设计,使机器整体统一美观。 把手形状呈长方形凹槽,适用于大多数家庭成员的高度差异。 ③功能:此把手设计即运用手部动作,通过抓、拉来实施对冰 箱门的控制。外观大方,开门方便,不积灰尘,容易清理。 存储空间: ①位置:此冰箱为三门设计,区分两个不同的存储空间,分别 是冷藏室和冷冻室。上门与下门等比例分布,中门5°C--- 18°C全温区变温。 ②形状:三个存储空间均为长方形,中间有长方形隔板分割, 阶梯式分割方式,适用于不同食材的存放。冷冻室采用抽屉设 计,极大拓展了冷冻空间,抽屉装饰有仿金属材质亮银色饰 条,质感强,坚固耐用。 ③功能:冷藏室主要储存新鲜的食物或是烹饪过的食物,海鲜肉类在放入 冷藏室24小时低温排毒后放入冷冻室保存。冷冻室一般保存海鲜肉类等需 要保存较长时间不使用的食物。 显示部分、按钮: ①位置:显示部分、按钮一般在人眼可以看见,手可以触及的范围内。此 冰箱在面板中间高约1650mm的位置。 ②形状:此冰箱显示按钮部分为竖立的长方形,与整体机器相统一,整体 感强。从上到下分为四个区域,用黑色实线区分,分别是温区选择、温度 调节、功能选择和设定。上面三个区域为LED灯的液晶显示,设定按钮呈圆形,触摸式按钮,反应灵敏好操作。

第七章 图形用户界面设计-实验题目

第七章图形用户界面设计--实验题目 一、实验目的 1. 掌握GUI编程的基本概念。 2. 掌握基于Swing和AWT的图形用户界面的编程原理。 3. 理解容器和组件的概念,初步掌握事件编程的基本技巧。 4. 掌握Swing包中的基本组件和基本事件类。 5. 掌握常用布局管理器的使用。 二、实验内容 1.编写一个能够转换华氏温度和摄氏温度的程序。在“摄氏温度”文本域输入一个值并点击华氏按钮(两个按钮—摄氏按钮、华氏按钮),在华氏文本域显示相应的华氏温度。 反之,在“华氏文温度”文本域输入一个值,点击摄氏按钮,在摄氏文本域中显示相应的摄氏温度。 2.编写程序,使得当按下鼠标时显示鼠标的位置。 3.编写程序,界面上包括一个标签、一个文本框和一个按钮。当单击按钮时,程序把文本框中的内容复制到标签中。 4.编写满足下列要求的程序: (1)创建1个框架并将其内容窗格布局管理器设置为BorderLayout。 (2)创建2个面板并把它们添加到框架。 (3)每个面板包含3个按钮,面板使用BorderLayout布局管理器。 (4)单击按钮时,在控制台显示信息指明按钮被单击。 5.编写一个应用程序,实现如下图所示的图形界面.要求单击关闭按钮能够关闭窗口并结束程序运行。 6.编写一个应用程序,实现如下图所示的图形界面,要求单击按钮将窗口的背景颜色设置为相应的颜色。设置颜色可以调用容器的setBackground(Color c)方法,参数Color 可以使用java awt.Color类的常量,如Color.RED等。 7.编写一个应用程序,其外观是一个框架窗口,窗口中放置一个多行文本框,下方放置3个按钮,3个按钮名分别为“OK”、“Cancel”、“Exit”,鼠标单击前两个按钮,在文本框中显示按钮上文字,单击“Exit”按钮,关闭并退出程序。 8.编写一个应用程序,实现如下图所示的图形界面。要求在文本框中输入有关信息,单

钣金模具设计规范

模板材质,厚度及热处理标准 基本要求 一. 螺丝孔(螺丝沉头孔),导柱孔及固定销孔在模板上的基本分布. 1.1>. 下模板 下面例图为下模板螺丝沉头及导柱孔,固定销孔的基本排布尺寸,螺丝之间的距离为80—100MM之间,导柱孔位置及固定销位置需设计防呆(设定直径相同,釆用位置不同防呆) 对角之沉头孔内需攻牙,以方便拆装模板;

1.2>. 1.3>. 1.4>.

1.5>. 所有模具上下模座之间要锁附限位柱,控制模具闭合高度并保障模具安全; 1.6>. 所有模具不允许垫垫片, 二. 冲头制做规范 2.1)常见冲头制做形式

备注:冲头做补强时,脱料板必须用下图所示结构. 三.五金零件设计规范 3.1),模具上所有用到的辅助导柱必须设计在?38以上,(如图) 3.2)300以上的模板其固定销必须设计为?12. 3.3)模具上所有导柱必须设计在?20-?25之间. 3.4)) 3.5)

3.6) 绘制总图时,最好用1:1的比例,这样比较直观,易发现问题. 总图包括主视图,俯视图,侧视图及局部视图等,此外还有工件图,排样图和零件明细表等. 主视图: 一般为模具在工作位置的剖视图,表示了模具主要工作零件的工作情况及其它各种零件的配合情况.按模具的习惯画法,常将模具中心线的右边画成模具的闭合位置(即:上模在最低位置时) 俯视图: 按习惯画法,常将上模拿掉或拿掉一半而绘制. 侧视图,仰视图及局部视图等: 可选择绘制,达到完全清楚表达所有零件位置及尺寸的目的. 工件图: 一般工件图画在总图的右上角,对于由数套模具完成的工件,则还需绘出前工序的工件图. 排样图: 绘出坯料排样情况,对于连续模最好能画出工序图. 明细表: 包括零件的编号,材料,数量及标准等. 技术要求及说明: 所选压力机型号,模具闭合高度等,说明部分包括模具结构特点及工作时的特殊要求等. 绘制各非标准零件图: 标注全部尺寸,公差与配合,表面粗糙度,材料,热处理及其它条件要求.

人机界面设计案例分析

人机界面设计案例分析 什么是人机界面人机界面是指人和机器在信息交换和功能上接触或互相影响的领域或称界面所说人机结合面,信息交换,功能接触或互相影响,指人和机器的硬接触和软触,此结合面不仅包括点线面的直接接触,还包括远距离的信息传递与控制的作用空间。人机结合面是人机系统中的中心一环节,主要由安全工程学的分支学科安全人机工程学去研究和提出解决的依据,并过安全工程设备工程学,安全管理工程学以及安全系统工程学去研究具体的解决方法手段措施安全人机学。它实现信息的内部形式与人类可以接受形式之间的转换。凡参与人机信息交流的领域都存在着人机界面。大量运用在工业与商业上,简单的区分为输入(Input)与输出(Output)两种,输入指的是由人来进行机械或设备的操作,如把手、开关、门、指令(命令)的下达或保养维护等,而输出指的是由机械或设备发出来的通知,如故障、警告、操作说明提示等,好的人机接口会帮助使用者更简单、更正确、更迅速的操作机械,也能使机械发挥最大的效能并延长使用寿命,而市面上所指的人机接口则多界狭义的指在软件人性化的操作接口上。 人机界面的设计原则1、以用户为中心的基本设计原则 在系统的设计过程中,设计人员要抓住用户的特征,发现用户的需求。在系统整个开发过程中要不断征求用户的意见,向用户咨询。系统的设计决策要结合用户的工作和应用环境,必须理解用户对系统的要求。最好的方法就是让真实的用户参与开发,这样开发人员就能正确地了解用户的需求和目标,系统就会更加成功。 2、顺序原则 即按照处理事件顺序、访问查看顺序(如由整体到单项,由大到小,由上层到下层等)与控制工艺流程等设计监控管理和人机对话主界面及其二级界面。 3、功能原则 即按照对象应用环境及场合具体使用功能要求,各种子系统控制类型、不同管理对象的同一界面并行处理要求和多项对话交互的同时性要求等,设计分功能区分多级菜单、分层提

钣金模具结构设计规范

模板材质,厚度及热处理标准

基本要求 一. 螺丝孔(螺丝沉头孔),导柱孔及固定销孔在模板上的基本分布. 1.1>. 下模板 下面例图为下模板螺丝沉头及导柱孔,固定销孔的基本排布尺寸,螺丝之间的距离为80—100MM之间,导柱孔位置及固定销位置需设计防呆(设定直径相同,釆用位置不同防呆) 对角之沉头孔内需攻牙,以方便拆装模板; 1.2>. 脱板螺丝分布与下模板类似. 1.3>. 折弯块上之螺丝沉头孔尽量设计呈三角形分布.,并要打Φ12的固定销;下垫板限位槽深 10.0MM,折弯块后要做挡块,如图

1.5>. 所有模具上下模座之间要锁附限位柱,控制模具闭合高度并保障模具安全; 1.6>. 所有模具不允许垫垫片, 二. 冲头制做规范 2.1)常见冲头制做形式

备注:冲头做补强时,脱料板必须用下图所示结构.

三.五金零件设计规范 3.1),模具上所有用到的辅助导柱必须设计在?38以上,(如图) 3.2)300以上的模板其固定销必须设计为?12. 3.3)模具上所有导柱必须设计在?20-?25之间. 3.4)模具上所用到的打杆须在?12-?16之间,优力胶直径不超过?80(如图)

3.5)模具上所用到的弹簧必须为进口弹簧. 3.6)模具上所有螺丝全为公制牙. 模具总图的绘制: 绘制总图时,最好用1:1的比例,这样比较直观,易发现问题. 总图包括主视图,俯视图,侧视图及局部视图等,此外还有工件图,排样图和零件明细表等. 主视图: 一般为模具在工作位置的剖视图,表示了模具主要工作零件的工作情况及其它各种零件的配合情况.按模具的习惯画法,常将模具中心线的右边画成模具的闭合位置(即:上模在最低位置时) 俯视图: 按习惯画法,常将上模拿掉或拿掉一半而绘制. 侧视图,仰视图及局部视图等: 可选择绘制,达到完全清楚表达所有零件位置及尺寸的目的. 工件图: 一般工件图画在总图的右上角,对于由数套模具完成的工件,则还需绘出前工序的工件图. 排样图: 绘出坯料排样情况,对于连续模最好能画出工序图. 明细表: 包括零件的编号,材料,数量及标准等. 技术要求及说明: 所选压力机型号,模具闭合高度等,说明部分包括模具结构特点及工作时的特殊要求等. 绘制各非标准零件图: 标注全部尺寸,公差与配合,表面粗糙度,材料,热处理及其它条件要求.

人机界面设计原则

人机界面设计原则 “以人为本” 1.以用户为中心的基本设计原则 在系统的设计过程中,设计人员要抓住用户的特征,发现用户的需求。在系统整个开发过程中要不断征求用户的意见,向用户咨询。系统的设计决策要结合用户的工作和应用环境,必须理解用户对系统的要求。最好的方法就是让真实的用户参与开发,这样开发人员就能正确地了解用户的需求和目标,系统就会更加成功。 2.顺序原则 即按照处理事件顺序、访问查看顺序(如由整体到单项,由大到小,由上层到下层等)与控制工艺流程等设计监控管理和人机对话主界面及其二级界面。 3.功能原则 即按照对象应用环境及场合具体使用功能要求,各种子系统控制类型、不同管理对象的同一界面并行处理要求和多项对话交互的同时性要求等,设计分功能区分多级菜单、分层提示信息和多项对话栏并举的窗口等的人机交互界面,从而使用户易于分辨和掌握交互界面的使用规律和特点,提高其友好性和易操作性。 4.一致性原则 包括色彩的一致,操作区域一致,文字的一致。即一方面界面颜色、形状、字体与国家、国际或行业通用标准相一致。另一方面界面颜色、形状、字体自成一体,不同设备及其相同设计状态的颜色应保持一致。界面细节美工设计的一致性使运行人员看界面时感到舒适,从而不分散他的注意力。对于新运行人员,或紧急情况下处理问题的运行人员来说,一致性还能减少他们的操作失误。 5.频率原则 即按照管理对象的对话交互频率高低设计人机界面的层次顺序和对话窗口莱单的显示位置等,提高监控和访问对话频率。 6.重要性原则 即按照管理对象在控制系统中的重要性和全局性水平,设计人机界面的主次菜单和对话窗口的位置和突显性,从而有助于管理人员把握好控制系统的主次,实施好控制决策的顺序,实现最优调度和管理。 7.面向对象原则 即按照操作人员的身份特征和工作性质,设计与之相适应和友好的人机界面。根据其工作需要,宜以弹出式窗口显示提示、引导和帮助信息,从而提高用户的交互水平和效率。

钣金模具通用制作技术要求

钣金模具通用制作技术要求(协议) 定作方(甲方): 承揽方(乙方1): 本技术要求为模具加工定做合同之附件(简称为玕ul0钣金模具通用技术协议籠ul0);适用于乙方承揽甲方的所有模具,但对于具体项目,根据招标时的具体技术要求进行;如与本技术协议有冲突,则按相对应具体技术要求执行。 一、模具材料: 乙方应向甲方提供模具使用钢材的材质报告,并保证钢材质量,如在模具规定寿命期限内因钢材质量问题而引起的模具故障,乙方应承担由此而造成的一切甲方损失,并应立即按甲方要求修复模具或更换模具,甲方有权按造成的损失对乙方进行索赔。 二、模具技术要求 1.产品要求: 1.1乙方在收到甲方提供的产品图纸或样件后,应在2天之内对其成型工艺、模具制作上存在的问题进行审核,并提出整改意见,待甲方认可确认后执行; 1.2 钣金件成型、拉伸、折弯要求表面无起皱、无拉痕、划伤、开裂、变形等,一般冲裁毛刺小于0.1mm,外观冲件及特殊要求小于0.05mm,折弯回弹满足产品技术要求、在公差范围内。 1.3 产品尺寸符合图纸要求,未特别说明,应满足相应国家标准。 1.4以样件为准开模,乙方应保证质量不低于甲方提供的开模样件水平。开模前乙方应提供测绘的样件图纸由甲方确认后方可动工。外观件表面要求无毛刺、划伤、划痕、起皱等缺陷。 1.5 钣金件冲裁毛刺朝向非接触面,外观面不得有毛刺。 1.6 在模具加工过程中和试模后,对于由甲方提出的产品改动,模具的相应改动方案必须经过甲方项目工程师确认方可实施。 2.模具外观要求: 2.1模具表面光洁平整,各板无凸凹不平、毛坯面、补焊、缺料等缺陷,卸料板、固定板、垫板 等要求外形尺寸一致,不得有镶拼,特殊结构要求接缝小于0.1mm,各板不能有锈斑,表面涂防 锈油; 2.2所有棱角和飞边都要处理为“非切割性”边缘,一般倒角1.5x45 度; 2.3 模具必须有模腿,以适合叉车上模和拆卸等,模退高度不小于50mm,事业部有特殊要求的根

app用户界面设计大作业

教学站:杭州前进学号:201812925310039 姓名:詹浩裕 医护app用户界面设计说明书 修订历史记录

目录 1 引言................................................... - 2 - 1.1编写目的............................................ - 2 - 1.2项目背景............................................ - 2 - 1.3主要功能 (2) 2 应当遵循的界面设计规范 ................................. - 3 - 2.1用户界面设计原则.................................... - 3 - 2.2界面一致性 (4) 2.3布局合理化原则.......................... 错误!未定义书签。 3 引导页..................................... 错误!未定义书签。 4 主界面................................................. - 5 - 4.1主界面.............................................. - 6 - 4.2登录页面................................ 错误!未定义书签。 4.3各子界面 (7) 5 美学设计 (10) 6 界面资源设计 (10) 6.1图标资源 (10) 7 投诉与建议 (11) - 1 -

钣金案例

常见钣金工艺技术及案例(2) 核心提示:常见钣金工艺技术及案例... 案例7 右图所示 材料厚度1.5mm,压死边和折弯的局部尺寸如图所示,为了直观,把外协厂最薄的折弯刀画了出来。 存在的问题1: 死边4.2mm太短(7.2-3=4.2mm),无法直接加工。目前外协厂的加工方法是将死边尺寸4.2mm加大,压死边后再铣到图纸的要求。造成的直接结果是成本高,效率低。 工艺规范: 一般情况下,考虑到折弯模具的强度,考虑到折弯的效果和质量,不同厚度的普通钢板都对应着一个最小的模宽(即折弯下模的模口宽度),所以也就存在着一个最小的折弯边高度,对于本案例1.5mm的普通钢板,合理的最小折弯高度是6.3mm,极限高度5.3mm,很清楚本案例的死边尺寸4.2mm比极限高度小1.1mm(最小折弯高度的计算方法在以后的案例中提供)。 当然,并不是说4.2mm的高度在任何情况下根本就不能折弯,而是目前在我们的外协厂中间,包括很有实力的外协厂,用通用的,简捷的加工方法都无能为力。

注意事项:注意不同厚度的钢板都对应着最小折弯高度。 存在的问题2:死边的边缘到折弯圆弧的距离太小,折弯时折弯刀和死边的边缘发生干涉,我们把外协厂最薄的折弯刀按1:1的比例画出来,看一看干涉的情况。一旦干涉,便不能折弯,目前外协厂的加工方法是在铣加工时多铣掉一些,只剩下最后的2mm,再折弯成型,保证7.2mm的尺寸。 工艺规范: 一般加工过程中都存在着结构让位,例如机械加工中的退刀槽,就是保证刀具和非加工部位不能发生碰撞和干涉;同样在折弯加工中也存在着让位问题,目前外协厂在保证折弯刀具强度的情况下,几乎把折弯刀具最小化了,特别是一些有实力的外协厂,折弯刀具准备的非常到位,最好能获取外协厂的折弯刀图纸,在结构设计时进行模拟。 注意事项:在设计折弯结构时,注意结构和折弯模的让位,最好能进行折弯刀的模拟,避免碰撞干涉现象。 案例8 这不是公司的实例,是从手册上看到的一个示例,感觉很有实际意义。 右图所示:一个圆柱的两种标注方式,反映了两种理念,手册肯定了第一种方式,认为这种标注考虑了生产环节,工艺员和现场加工人员,检验人员都不用在两个(或两个以上)视图里来回找尺寸,体现了为后续用户着想的理念。当然对于复杂图纸,不可能把尺寸都标在一个视图里,但是这种理念还是值得学习的。我们公司的一些图纸,为了让别人更好的理解图

用户界面设计风格说明 (参考模版)

用户界面设计风格说明(参考模版) 1引言 1.1设计说明 本文档是对系统界面设计风格进行描述,和用户交互的最终界面在《详细设计说明书》中设计和解释。 1.2概念和定义 用户界面:又称人机界面,实现用户与计算机之间得通信,以控制计算机或进行用户和计算机之间得数据传送得系统部件。 GUI:即图形用户界面,一种可视化得用户界面,它使用图形界面代替正文界面。 1.3用户假定 将使用本系统的用户定义为:对应用程序或计算机的一般用法有一定了解,用户希望界面符合WINDOWS9X特别是OFFICE97风格,对易用性、简洁性有比较高的要求,对界面快速交互没有很强的要求(即不希望通过命令方式快速交互)。 2用户界面设计规范 2.1用户界面设计原则 本系统坚持图形用户界面(GUI)设计原则,界面直观、对用户透明:用户接触软件后对界面上对应的功能一目了然、不需要多少培训就可以方便使用本应用系统。 界面设计员应该明白软件中用户是所有处理的核心,不应该有应用程序来决定处理过程,所以用户界面应当由用户来控制应用如何工作、如何响应,而不是由开发者按自己的意愿把*作流程强加给用户。 界面设计必须经过确认才能完成。 2.2界面一致性 在界面设计中应该保持界面的一致性。一致性既包括使用标准的控件,也指使用相同的信息表现方法,如在字体、标签风格、颜色、术语、显示错误信息等方面确保一致。 1)显示信息一致性标准 (1)标签提示:字体为不加重、宋体、黑色、灰底或透明、无边框、右对齐、不带冒号、一般情况为五号(10号); (2)日期:正常字体、宋体、白底黑字、3-D lowered; (3)对齐方法: l 左对齐:一般文字、单个数字、日期等 l 右对齐:数字、时间、日期加时间。 (4)分辨率为800*600,增强色16色 (5)字体缺省为宋体、五号、黑色 (6)底色缺省采用灰色 这些信息的排列显示风格供参考, 在同一个应用中,这些信息的表现方式不一致,会使得用户分散注意力,影响这一软件的使用,因此开发者应当注意在同一软件中表现形式的一致性。 2)布局合理化原则 应注意在一个窗口内部所有控件的布局和信息组织的艺术性,使得用户界面美观。 在一个窗口中按tab键,移动聚焦的顺序不能杂乱无章,tab 的顺序是先从上至下,再从左至右。一屏中首先应输入的和重要信息的控件在tab顺序中应当靠前,位置也应放在窗口上较醒目的位置。布局力求简洁、

模板及支架设计计算

附件:模板及支架设计计算书 一、荷载标准值及材料参数 根据《建筑施工模板安全技术规范》JGJ162-2008,表4.1.1,表4.1.2,表4.3.2,表5.2.2,表A.3.1-3,表A.5.2,续表B ,查得以下荷载取值、荷载组合及材料参数: 1.1荷载标准值 1、恒荷载标准值 (1)模板及支架自重标准值(G 1k ):取0.5 kN/m 2; (2)混凝土自重标准值(G 2k ):取24kN/m 3; (3)钢筋自重标准值(G 3k ):取1.5 kN/m 3; (4)新浇混凝土对模板侧面的压力标准值(G 4k ), 按式1:2 121022.0V t F c ββγ=; 式2:H F c γ=计算,两者取较小值; 式中:F —新浇筑混凝土对模板的最大侧压力(kN/m 2); γc —混凝土的重力密度(kN/m 3); V —混凝土的浇筑速度(m/h ),按1.5m/h 的浇筑速度进行计算; t 0—新浇混凝土的初凝时间(h ),采用t 0=200/(T+15),T 为新浇混凝土的入模温度,取20℃,所以t 0=200/(20+15)=5.7h ; β1—外加剂影响修正系数,按照掺具有缓凝作用的外加剂考虑,取1.2; β2—混凝土塌落度影响修正系数,按照塌落度为110~150mm ,取1.15; H —混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m ),均按照最不利原则考虑取构件最大值。 2、活荷载标准值 (1)施工人员及设备荷载标准值(Q 1k ):面板与次楞计算时取2.5kN/m 2,再用集中

荷载2.5kN进行验算,比较两者所得的弯矩值取其大值;主楞取1.5 kN/m2;立杆取1.0 kN/m2。 (2)振捣混凝土时产生的荷载标准值(Q2k):水平面模板取2.0kN/m2,垂直面模板取4.0 kN/m2,且作用范围在新浇混凝土侧压力的有效压头高度之内; (3)混凝土采用泵车输送,梁、墙、柱倾倒混凝土时对垂直面模板产生的水平荷载标准值(Q3k),取4.0kN/m2。 (4)因本工程车站为地下结构,因此不考虑风荷载对模板支架作用。 3、荷载组合 参与计算模板及其支架荷载效应组合的各项荷载的标准值组合应符合下表规定: 模板及其支架荷载效应组合的各项荷载标准值组合 注:1、验算挠度应采用荷载标准值,计算承载能力应采用荷载设计值。 2、此表摘自《建筑施工模板安全技术规范》JGJ162-2008表4.3.2 2.1材料参数

solidworks钣金零件自上而下设计实例

12.1改变管道和管筒概述 改变管筒和管道介绍了多种可以在完成管道后,用来改变管道线路的操作。本章介绍的多种操作适用于管简和管道,虽然它们以管道形式存在。 12.1.1改变管道和管筒的步骤 创建线路的步骤同样可以用于份简和管道.这些内容在之前的章节中已经介绍过。 I.有关管道的内容“第9章管道线路?包含以下内容: .创建一个自定义步路模板。 .选择一个正交方案的技巧。 “第10章管道配件”包含以下内容: .拖放一个配件。 .在线路中使用平面。 .线上配件的方向。 .分割线路添加配件。 ·移除管筒/管道。 .替换管道配件。 .连接点和线路点。 .覆盖层。 2.有关管简的内容 …第11章管筒线路?包含以下内容: .折弯和样条线错误。 .输出管道/管筒数据。 .使用封套来表示体积。 .在行进中进行管简步路。 .翻转方向。 .使用一个封套。 .线路段属性。 操作步骤 步骤1步路文件位置和设置 单击【步路文件位和设置】并单击【装入默认值】,单击【确认】两次。 步骤2打开装配体 从“Solid Works Routing-Piping and Tubing \ IAwwnI2\Case Study\Change Route Diame- ter”文件夹中打开装配体Change Route Diameter。 12. 1.2更改线路直径 【更改线路直径]选项可以更改已有的管道或管筒线路中使川的规 格或接头的直径,如图12-1所示

步骤3第一次选择 编辑线路。右健单击线路上的直线.在快捷莱单中选择【更改线路直径】一个线路部分会被高亮显示。单击【第一配件】/【驱动I,选择“Slip On Flange 150-NPS6"。在[第二配件I下选择"RTee hich6x6x4Sch40"。单击[下一步],如图12-2所示。

钣金成型课程模具设计

钣金成型课程设计说明书制件工艺分析与模具设计 院系: 专业: 班级: 学号: 姓名: 指导教师: 沈阳航空航天大学 2017年12月1日

摘要 本次综合实训设计垫片的冲压模具,零件结构简单对称,料厚较小,设计者将其设计为级进模模具,主要有冲孔落料两道工序。本说明书以图文并茂的方式对此零件的模具设计加以介绍,主要叙述了从零件的工艺性分析到模具结构的设计、工艺计算、冲模结构的设计以及主要零件设计等,直到最后的模具装配图、零件图、排样图等一系列的设计过程。其中详尽的分析讲述了针对于该零件的冲压模具完整设计方法,读者可以从本说明书中简单、明确的了解该设计的主要思想路线及合理设计制造方案,加深对级进模模具设计知识的了解、应用以及提升关于级进模模具的分析问题、解决问题的能力。 关键词:垫片、级进模、冲孔落料、模具、设计

目录 第1章冲压工艺分析......................................... 1.1零件工艺分析................................... 1.1.1产品结构形状及材料分析.................... 1.1.2产品尺寸精度、粗糙度、断面质量分析........... 1.2冲压工艺方案的确定............................... 1.2.1第一种方案......................... 1.2.2第二种方案............................ 1.2.3第三种方案................................ 第2章冲压工艺计算................................ 2.1排样....................................... 2.1.1搭边.................................... 2.1.2条料宽度和导尺间距离................. 2.1.3送料步距................................. 2.1.4材料利用率............................... 2.2计算冲压力............................... 2.2.1冲裁力计算............................... 2.2.2卸料力、推件力与顶件力的计算.............. 2.3压力中心的计算............................ 第3章级进模凸凹模设计........................... 3.1模具刃口尺寸的计算......................... 3.1.1冲孔凸、凹模....................... 3.1.2落料凹、凸模........................ 3.2凹模的设计........................... 3.2.1凹模厚度H的计算................ 3.2.2凹模长度和宽度......................... 3.2.3凹模材料..................................... 3.2.4凹模固定方法............................ 3.3凸模的设计................................... 3.3.1凸模强度——压应力校核.................... 3.3.2凸模材料................................. 第4章基本冲模结构的确定...................... 4.1模具的形式...............................

常见钣金工艺技术及案例

常见钣金工艺技术及案例(2) 时间:2010-6-29 13:23:10 点击:190 核心提示:常见钣金工艺技术及案例... 案例7 右图所示 材料厚度1.5mm,压死边和折弯的局部尺寸如图所示,为了直观,把外协厂最薄的折弯刀画了出来。 存在的问题1: 死边4.2mm太短(7.2-3=4.2mm),无法直接加工。目前外协厂的加工方法是将死边尺寸4.2mm加大,压死边后再铣到图纸的要求。造成的直接结果是成本高,效率低。 工艺规范: 一般情况下,考虑到折弯模具的强度,考虑到折弯的效果和质量,不同厚度的普通钢板都对应着一个最小的模宽(即折弯下模的模口宽度),所以也就存在着一个最小的折弯边高度,对于本案例1.5mm的普通钢板,合理的最小折弯高度是6.3mm,极限高度5.3mm,很清楚本案例的死边尺寸4.2mm比极限高度小1.1mm(最小折弯高度的计算方法在以后的案例中提供)。 当然,并不是说4.2mm的高度在任何情况下根本就不能折弯,而是目前在我们的外协厂中间,

包括很有实力的外协厂,用通用的,简捷的加工方法都无能为力。 注意事项:注意不同厚度的钢板都对应着最小折弯高度。 存在的问题2:死边的边缘到折弯圆弧的距离太小,折弯时折弯刀和死边的边缘发生干涉,我们把外协厂最薄的折弯刀按1:1的比例画出来,看一看干涉的情况。一旦干涉,便不能折弯,目前外协厂的加工方法是在铣加工时多铣掉一些,只剩下最后的2mm,再折弯成型,保证7.2mm的尺寸。 工艺规范: 一般加工过程中都存在着结构让位,例如机械加工中的退刀槽,就是保证刀具和非加工部位不能发生碰撞和干涉;同样在折弯加工中也存在着让位问题,目前外协厂在保证折弯刀具强度的情况下,几乎把折弯刀具最小化了,特别是一些有实力的外协厂,折弯刀具准备的非常到位,最好能获取外协厂的折弯刀图纸,在结构设计时进行模拟。 注意事项:在设计折弯结构时,注意结构和折弯模的让位,最好能进行折弯刀的模拟,避免碰撞干涉现象。 案例8 这不是公司的实例,是从手册上看到的一个示例,感觉很有实际意义。 右图所示:一个圆柱的两种标注方式,反映了两种理念,手册肯定了第一种方式,认为这种标注考虑了生产环节,工艺员和现场加工人员,检验人员都不用在两个(或两个以上)视图

钣金件冲压模具设计_毕业设计

江苏科技大学 本科毕业设计(论文) 钣金件冲压模具设计 学院机电与汽车工程 专业机械设计制造及其自动化 二零一三年六月

中文摘要 冲压模具,是在压力机施力的冷冲压作用下,将材料加工成零件的一种特殊工艺设备。冲压模具是冲压生产中必不可少的设备,它能够通过落料、冲孔、拉伸、弯曲等操作,将板料加工成形状结构复杂的零件,属于技术密集型产业。本毕业设计主要包括以下方面:所需加工零件工艺性分析,模具零部件的尺寸计算,solidworks在模具设计中的应用。主要是solidworks在模具设计中的应用,通过使用solidworks进行建模,直观的分析模具的整体结构,并利用软件进行3D仿真,将实际生产所需的设计与试样,利用三维软件完整的进行仿真展示,验证所设计模具的结构与尺寸的合理性。本课题具有提高模具科技含量、节约设计所需的成本与时间、促进CAD/CAE技术在模具设计中的应用等现实意义。 关键词:冲压模具设计;solidworks建模;3D仿真

Abstract The stamping die is a special process equipment under the presses cold pressure, to processed the material into parts.Stamping die is Stamping essential equipment.It can through blanking, punching, stretching, bending operations and so on,board material is processed into the shape and structure of complex parts.It is a technology-intensive industries.The graduation project include the following:The machined parts analysis of the process which is required.Calculated the size of the mold parts.Solidworks in the application of mold design.Primarily is solidworks in the application of mold design,Through the use of solidWorks to modeling,intuitive analysis of the overall structure of the mold,and use the software to 3D simulation.The actual production of the required design and sample, complete simulation and show at the use of three-dimensional software, verify that the design of the mold structure and size of the reasonableness.This topic has improve mold scientific and technological content, saving the cost and time required for the design, to promote the application of CAD / CAE in mold design and other practical significance. Keywords:stamping die design;solidworks modeling;3D simulation