基于DPCA的机载SAR_MTI系统误差分析及补偿方法研究_张英

基于DPCA 的机载SAR -MTI 系统误差分析

及补偿方法研究

张 英,李景文

(北京航空航天大学电子信息工程学院201教研室,北京100083)

摘 要: 基于DPCA 技术的机载SAR -MTI 系统普遍存在的一个问题是:雷达平台的运动误差会导致DPCA 条件不满足,从而引起系统杂波抑制性能下降.本文基于插值理论提出了一种针对该运动误差的补偿方法.本文从回波模

型入手对系统误差进行分析,从理论上给出了运动补偿方法及其实现方法.该补偿方法的精度主要取决于雷达平台速度的估计精度,这个问题可以通过经典的运动参数估计方法得到很好的解决.计算机仿真结果表明,该方法能够有效补偿雷达平台的运动误差,提高SAR -MTI 系统性能的稳定性,由于降低了对硬件系统的要求,这种方法在工程上易于实现.

关键词: 合成孔径雷达(SAR );动目标检测(MTD );偏置相位中心天线(DPCA )

中图分类号: TN95 文献标识码: A 文章编号: 0372-2112(2003)12A -2031-04

System Error Analysis and Calibration Method for Airborne

SAR -MTI System Based on DPCA Technique

ZHANG Ying ,LI Jing -wen

(Shool of El ectr onics and Infor mation Engi nee ring ,BUAA ,Bei jing 100083,China )

Abstract : A main problem of air borne SAR -MTI system based on DPC A technique is the performance decline of clutter sup -pression and movin g target detection caused by the dissatisfying of DPCA condition ,which is conduced by the velocity variety of radar

platform .On the ground of interpolation theory ,a new calibration method for this problem is presented in this paper .Based on signal model ,system error is analyzed and the calibration method is provided .The key iss ue for the calibration precision is the accurate esti -mation of the velocity of radar platform ,which can be obtained by conventional movement parameter estimation methods .It is demon -strated by the simulation results that the system error can be success fully removed by this method .Since the req uirement to hardware instruments is reduced ,this method can be easil y realized in engineering practive .

Key words : synthetic aperture radar ;moving target detection ;displaced phase center antenna

1 引言

DPCA 技术[1~3]是一种传统的雷达杂波抑制技术,经过几

十年的发展,已被现役机载雷达广泛采用.DPCA 技术的原理基于雷达脉冲重复频率与平台速度之间满足一定关系的条件下,利用多通道天线所接收回波的相关性进行杂波抑制.DPCA 技术被PD 雷达普遍采用,但由于只考虑了两个时间采样,时域分辨力不良[4],不能满足对动目标高分辨力聚焦的要求,本文将DPCA 技术与SAR 相结合,通过回波的相干积累提高分辨力;DPCA 技术要求雷达脉冲重复频率与平台速度之间严格满足一定关系,机载雷达平台的不稳定会使DPCA 条件不满足而导致系统性能变差,本文提出的运动补偿方法可有效解决这一问题,从而提高SAR -MTI 系统的稳定性.

2 理论分析

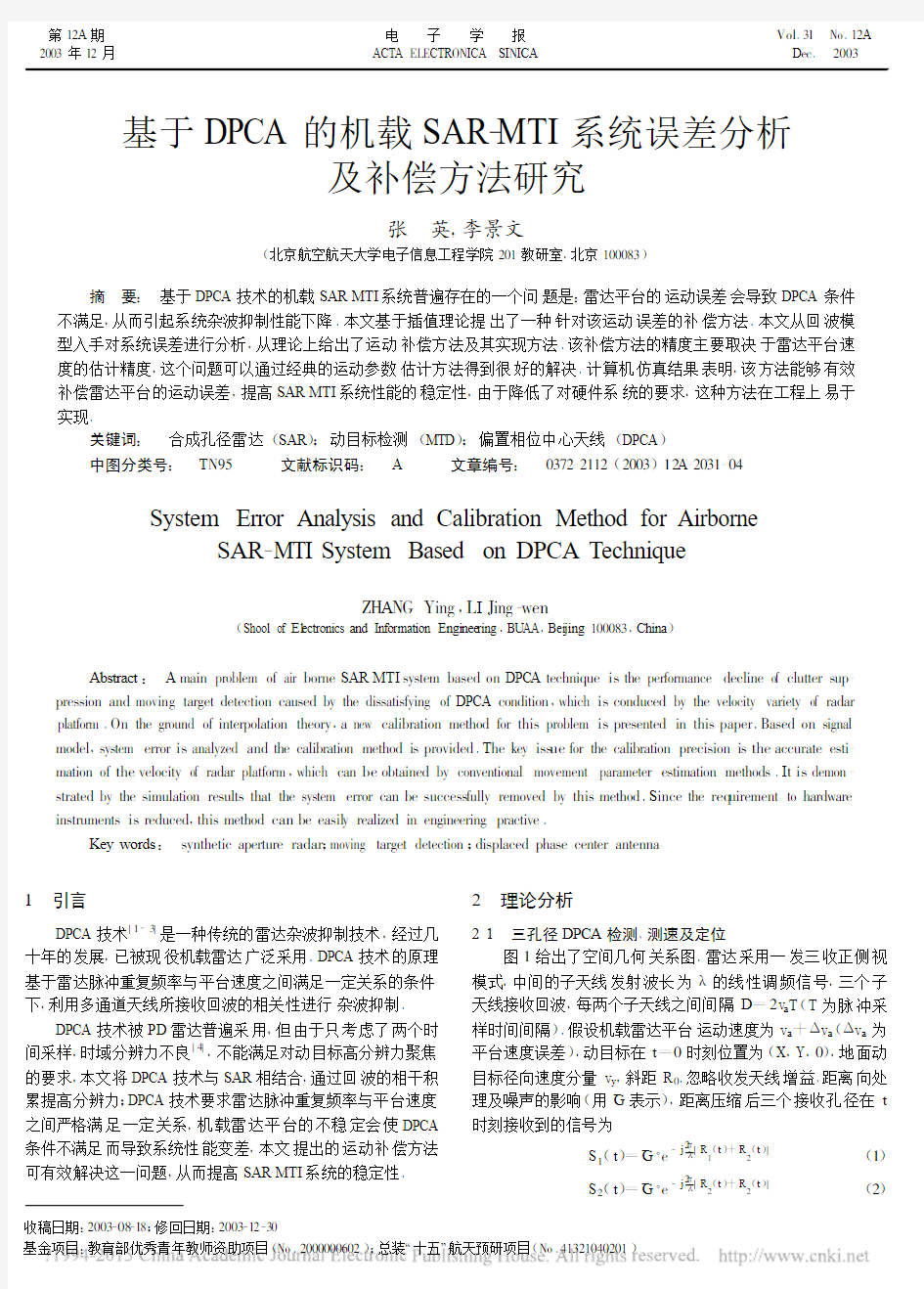

2.1 三孔径DPCA 检测、测速及定位

图1给出了空间几何关系图.雷达采用一发三收正侧视模式,中间的子天线发射波长为λ的线性调频信号,三个子天线接收回波,每两个子天线之间间隔D =2v a T (T 为脉冲采样时间间隔).假设机载雷达平台运动速度为v a +Δv a (Δv a 为平台速度误差),动目标在t =0时刻位置为(X ,Y ,0),地面动目标径向速度分量v y ,斜距R 0.忽略收发天线增益、距离向处理及噪声的影响(用 G 表示),距离压缩后三个接收孔径在t 时刻接收到的信号为

S 1(t )= G ·e -j 2π

λ[R 1(t )+R 2(t )]

(1)S 2(t )= G ·e -j 2πλ[R 2(t )+R 2

(t )](2)

收稿日期:2003-08-18;修回日期:2003-12-30

基金项目:教育部优秀青年教师资助项目(No .2000000602);总装“十五”航天预研项目(No .41321040201)

第12A 期2003年12月电 子 学 报ACTA ELECTRONICA SINICA Vol .31 No .12A

Dec . 2003

图1 三天线DPCA 空间几何关系图

S 3(t )= G ·e -j 2π

λ[R 3(t )+R 2

(t )]

(3)

对R 1(t ),R 2(t ),R 3(t )进行菲涅尔近似,得到各通道分别在t 1=t -T 、t 2=t 、t 3=t +T 时刻接收到的回波信号

S 1(t 1)= G e j (α(t 2)+ t 1+rt 2

1)e j 1e j β

(4) S 2(t 2)= G e j (α(t 2)+ t 2+rt 22)

(5) S 3(t 3)= G e j (α(t 2)+ t 3+rt 23)e j 3e

j β

(6)

其中α(t 2)=2π·(v a +Δv a )·2X λR 0

·t 2,

=-2π·2v y Y λR 0, 3=-2π·(D +2X )[D -2(v a +Δv a )T ]

2λR 0

,由于孔径间隔D 满足D =2v a T ,即D -2v a T , 1=2π·(D -2X )·Δv a λR 0·T = 1·T , 3=2π·(D +2X )·Δv a

λR 0·T = 3·T ,对各通道间由于孔径间隔引起的多普勒中心频率进行补偿,并去掉相位中的线性调频项后表示为

S 1(t 1)=S 1(t -T )= G ·e j (α(t )+ t ·e -j T ·e j 1

T

(7) S 2(t 2)=S 2(t )= G ·e j (

α(t )+ t (8) S 3(t 3)=S 3(t +T )= G ·e j (α(t )+ t ·e j T ·e j 3

T (9)

假设在时间段t B ~t E 内进行回波相干积累,利用回波信号在时域进行杂波对消,对消后的前、后路残差信号分别通过傅里叶变换进行相干积累转换至图像域,用I 1(f )、I 2(f )表示, I 1(f )=

∫

t

E

t

B

[S 1(t -T )-S 2

(t )]·e

j 2πft

·dt

= G ·2j ·e j · 1-

2·T

·sin

1-

2

·T ·I ′(f )(10) I 2(f )=

∫

t

E

t

B

[S 2(t -T )-S 3(t )]·e j 2πft ·dt

= G ·2j ·e j ·

- 3

2

·T

·sin

+ 3

2

·T ·I ′(f )(11)其中I ′(f )=

t

E

t

B

·e

j α(t )

·e j 2πft ·dt .则杂波对消特性如下所示 I 1(f ) 2=4 12) I 2(f ) 2=4 13)

其中

1-

2·T =2π·(D -2X )·Δv a +2v y Y 2λR 0·T (14) 3+

2·T =2π·(D +2X )·Δv a -2v y Y 2λR 0

·T (15)

杂波对消性能分析如下:若雷达平台无速度误差,即Δv a

=0,则满足DPCA 条件,对于静止目标v y =0,有 I 2 2=4

G 2·sin 2

2

·T =0,表明静止目标被对消;而具有径向速度的

向速度不同其对消特性呈周期变化.若πv a ≠0,则DPC A 条件不满足,对于静止目标, I 2 2=4 G 2·sin 2

′1

2

·T ≠0,通道之间无法完全对消杂波,而位于主瓣杂波区的动目标则会在非盲速点处被对消.

以下给出测速、定位公式.假设在两幅残差图像中检测到动目标的分辨单元为I 1(f T )、I 2(f T ),由式(10)、(11)得到

φ=

12arg {I 1(f T )·I 2(f T )*

}= ′1- ′3-2 2·T

=2π·2v y Y λR 0·T -2π·2X ·Δv a

λR 0

·T (16)

则由包含径向速度v y 信息的相位φ可确定径向速度

v y =λR 04πYT ·φ+X Y

·Δv a (17)

在残差图像中,动目标由于具有径向速度分量而偏离真实方位位置,检测到动目标的图像单元的方位位置为动目标的虚假方位位置.假设检测到动目标的多普勒频率为f T ,对应方位位置X T ,则目标的真实方位位置x R 由以下表达式得到

X R =v y Y v a +X T (18)

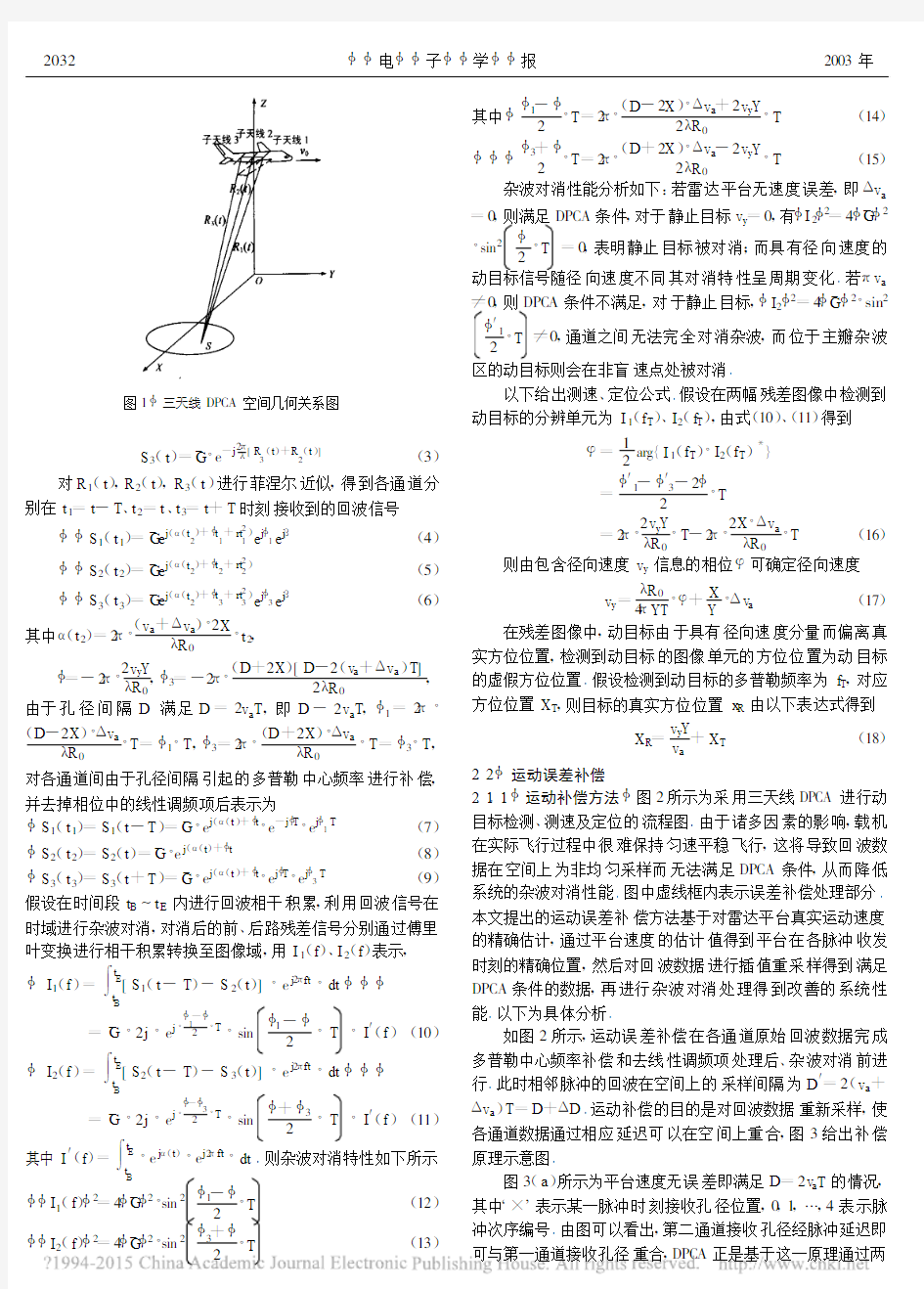

2.2 运动误差补偿2.1.1 运动补偿方法 图2所示为采用三天线DPCA 进行动目标检测、测速及定位的流程图.由于诸多因素的影响,载机在实际飞行过程中很难保持匀速平稳飞行,这将导致回波数据在空间上为非均匀采样而无法满足DPCA 条件,从而降低系统的杂波对消性能.图中虚线框内表示误差补偿处理部分.本文提出的运动误差补偿方法基于对雷达平台真实运动速度的精确估计,通过平台速度的估计值得到平台在各脉冲收发时刻的精确位置,然后对回波数据进行插值重采样得到满足DPCA 条件的数据,再进行杂波对消处理得到改善的系统性能.以下为具体分析.

如图2所示,运动误差补偿在各通道原始回波数据完成多普勒中心频率补偿和去线性调频项处理后、杂波对消前进行.此时相邻脉冲的回波在空间上的采样间隔为D ′=2(v a +Δv a )T =D +ΔD .运动补偿的目的是对回波数据重新采样,使各通道数据通过相应延迟可以在空间上重合,图3给出补偿原理示意图.

图3(a )所示为平台速度无误差即满足D =2v a T 的情况,其中`×'表示某一脉冲时刻接收孔径位置,0,1,…,4表示脉冲次序编号.由图可以看出,第二通道接收孔径经脉冲延迟即可与第一通道接收孔径重合,DPC A 正是基于这一原理通过两

2032 电 子 学 报2003年

通道回波数据相减实现杂波对消.图3(b)所示为存在平台速度误差,即孔径间隔D=2v a T≠2(v a+Δv a)T=D+D′的情况.图中`×'表示采样时刻接收孔径的位置,`·'表示对两通道回波进行插值重采样处理后的采样位置,由图可知,补偿后的情况同图3(a)的理想情况.由图可以看到,重采样后的数据空间采样间隔为D,满足DPCA条件,可以实现理想的杂波对消效果.

由于三次样条函数计算简单,边界条件易满足,适用于波动较大的瞬态过程的测量分析[8],且具有较好的数值稳定性[9],所以本文采用三次样条插值函数进行数据的插值处理

.

图2 DPCA动目标检测及定位处理框图 图3 DPCA运动误差补偿原理示意图

2.2.2 运动补偿精度分析 上述补偿方法利用平台速度的

精确测量值确定插值后数据的重采样点位置,而采样点位置

能否满足DPCA条件是杂波抑制性能能否提高的关键,所以

平台速度的精确测量是该方法有效的关键;由样条插值理论

可知,用三次样条函数对采样数据进行内插来恢复波形,存在

一定的失真,其失真情况与采样频率等因素有关,当降低采样

率时,其波形失真将增大[5],因此增加数据采样率(即脉冲重

复频率),可在一定程度上提高插值精度从而改善补偿效果.

由式(17)、(18)可以得出,经过运动补偿后,平台速度测

量精度是影响运动目标测速定位精度的主要因素.

3 计算机仿真

计算机仿真采用以下参数:X波段机载雷达,阵列天线由

沿载机飞行方向以等间隔D=2vT线性排列的三个子接收天

线组成,每个子天线波束宽度均为1.5度,中间的子天线以重

频f PRF=1000Hz发射线性调频信号,线性调频信号脉冲宽度

为τ=20μs,带宽为70MHz,载机速度v a=150m/s,载机高度H

=4000m.杂波背景采用后向复散射系数幅度为σ的固定点

散射源,雷达截面积密度为σs=1.0.其中σ服从瑞利分布.下

面给出仿真结果,其中杂波抑制性能用杂波对消前后系统的

输出信杂比的改善即SCR改善=SCR对消后-SCR对消前来表征.

图4给出杂波对消性能曲线,其中横坐标表示动目标径

向速度,纵坐标表示信杂比改善.由图4可以看出,在平台运

动误差为10%,不进行运动补偿时,由于雷达平台运动误差

引起的杂波对消性能下降约为15dB;对运动误差进行补偿

后,对消性能提高约10dB.补偿后的性能未达到理想性能,但

理论上可以通过提高脉冲重复频率(即提高插值精度)使补偿

性能更接近理想情况.

图5所示为平台运动误差为10%,平台测速误差分别为

0、5%、10%,经过运动补偿的性能曲线.由图知,平台速度测

量误差会导致运动补偿精度下降甚至使补偿方法失效.这表

明此方法有效的前提是雷达平台速度的精确测量,与理论分

析相符.

图6给出不同脉冲重复频率下对存在10%平台速度误差

的数据进行补偿的性能曲线,图中横、纵坐标的意义同图5.

由图6可以得出,脉冲重复频率提高,插值精度提高,从而杂

波对消性能提高.可以看到,当脉冲重复频率为3000Hz时,性

能已经非常接近理想情况.

图7所示为平台速度测量精度对系统定位精度影响,其

中纵坐标表示定位误差.从图中可以看出,无论平台运动速度

满足DPCA条件与否,只要能测量出其精确值,就能对动目标

进行精确定位,而存在速度估计误差时,动目标的定位有明显

偏差.这里对图中的定位误差曲线规律性的波动解释如下:由

式(18)可知,动目标的定位与检测到动目标的单元位置有关,

其中Y由检测到动目标的距离门确定,对于动目标检测系

统,为保证动目标在合成孔径时间内不移出一个距离门,采用

低距离分辨力,从而导致曲线出现波动

.

图4 杂波对消效果曲线 图5 测速误差对杂波对消效果的影响 图6脉冲重复频率对杂波对消性能的影响

2033

第 12A 期张 英:基于DPCA的机载SAR-MTI系统误差分析及补偿方法研究

图7 平台速度测量精度对定位精度的影响

4 结论

基于DPC A技术的机载SAR-MTI系统由于雷达平台的运动误差会导致DPCA条件不满足,从而引起系统杂波抑制及动目标检测性能下降.理论分析和仿真结果表明,本文提出的回波插值重采样方法在不对系统硬件设备有更多要求的情况下,可以有效补偿运动误差带来的系统性能的下降.雷达平台速度的精确估计值是这一运动补偿方法有效的关键,当平台速度估计误差达到10%时,系统的杂波对消性能明显下降,补偿方法失效.通过增加系统的脉冲重复频率从而提高插值精度也可以提高补偿方法的精度,但同时增加了硬件的复杂度和信号处理的数据量,具体参数的确定需根据工程可实现性和系统要求折衷考虑.

参考文献:

[1] L Li ghts tone,et al.Multipl e phase centre DPCA for airborne radar[A].

R adar Conference,1991'Proc of the1991IEEE National[C].Boston,

Massachusetts:IEEE,1991.36-40.

[2] W E Ng,et al.Simulated D PCA performance for dual-c hannel SAR

processing[A].IG AR SS99Proc.IEEE1999International[C].Ham-

burg,Germany:IEEE,1999.547-549.[3] Nohara T https://www.sodocs.net/doc/d114020462.html,parison of DPCA and STAP for space-based radar[A].

Radar Conference,1995R ecord of the IEEE1995International[C].

Was hington D C,U S:IEEE,1995.113-119.

[4] 李景文.合成孔径雷达动目标检测与成像[D].北京:北京航空

航天大学,1999.9.

[5] 林幼权,等.一种用于非侧视相控阵天线的机载动目标检测方

法[J].现代雷达,2001.10,(5):68-71.

[6] 王永良,等.现代DPCA技术研究[J].电子学报,2000,28(6):

118-121.

[7] 《数学手册》[A].北京:高等教育出版社,1979.894-899.

[8] 陈屹.利用三次样条插值实现雷达信号采样波形复现[J].电子

对抗技术,2000,15(3):40-43.

[9] 曹德欣,等.三次样条插值函数的数值稳定性[J].中国矿业大

学学报,2001.3,30(2):213-216.

作者简介:

张 英 女,1978年生于陕西省延安,2001

年在北京航空航天大学获得学士学位,现为北京

航空航天大学信号与信息处理专业硕士研究生,

主要研究方向:高分辨力SAR成像处理、SAR动

目标检测与成像.

李景文 男,1964年生于黑龙江省齐齐哈

尔,北京航空航天大学电子信息工程学院教授,

博士,中国电子学会高级会员,主要从事信号与

信息处理、机载及星载高分辨率SAR成像、动目

标检测与成像、机载、弹载DBS技术、机载脉冲雷

达的信号处理,系统仿真,数字信号处理,杂波谱

估计等方面的研究工作.

2034 电 子 学 报2003年

GPS主要误差源及补偿方法

GPS主要误差源及补偿方法 学院:电子信息工程 专业年级:自动化1306 :熊宇豪 学号:13212054 时间:2016年04月11日 小组:熊峰、熊宇豪、张丹 GPS主要误差源及补偿方法 摘要 GPS测量误差按其生产源可分3大部分:与卫星有关的误差,包括卫星时钟误差、卫星星历误差和相对论效应误差;与信号传播有关的误差,包括电离层折射误差、对流层折射误差和多路径效应误差;与接收机有关的误差,主要包括接收机时钟误差、接收机位置误差、接收机天线相位中心位置误差。 关键词:GPS,误差源。 一、G PS观测中的误差分类 1)与卫星有关的误差:卫星时钟误差、卫星星历误差、相对论效应误差; 2)与信号传播有关的误差:电离层折射误差、对流层折射误差、多路径效应误差; 3)与接收机有关的误差:接收机时钟误差、接收机位置误差、接收机天线相位中心位置误差。 另外在进行高精度GPS测量定位时(进行地球动力学等方面的研究),通常还应该考虑与地球整体运动有关的误差,如地球自转和地球潮汐的影响等。按误差的性质进行区分,上述各种误差有的属于系统误差、有的属于偶然误差。例如,卫星星历误差、卫星时钟误差、接收机时钟误差和大气折射误差等都属于系统误差,而多路径效应误差等是属于偶然误差。其中系统误差比偶然误差无论是从误差本身的大小或是其对测量定位结果影响程度来讲都要大得多,所以说系统误差应该是进行GPS 测量定位时的主要误差源。 二、消除或消弱上述误差影响的基本方法和措施

1. 建立误差改正模型对观测值进行改正,误差改正模型通常有理论模型、经验模型和综合模型。理论模型是通过对误差产生的原因、性质及其对测量定位影响的规律进行研究和分析,并从理论上进行严格的推导而建立起来的误差改正模型。经验模型则是通过对大量的观测数据进行统计分析和研究,并经过拟合而建立起来的误差改正模型。而综合模型则是综合以上两种方法建立起来的误差改正模型。 2. 选择较好的硬件和良好的观测条件,在GPS测量定位中,有的误差是无法利用误差改正模型进行改正的。例如,多路径效应误差的影响是比较复杂的,这与观测站周围的环境有很大的关系。要削弱多路径效应误差的影响,一是选择功能完善的接收机天线:二是在选择GPS点位时远离信号源和反射物。 3. 利用同步观测的方法,并对相应的同步观测值求差分,研究和分析误差对观测值或平差结果的影响情况,制定合理的观测方案和采取有效的数据处理方法。通过对相应的观测值求差分来消除或削弱一些误差的影响。 4. 引入相应的参数,在GPS测量定位中。将某些参数设为未知参数,而将卫星提供的参数值作为未知参数的初始值。在数据处理中与其他未知参数一起进行解算,从而达到削弱误差的影响,提高测量定位结果精度的目的。 三、各种误差对导航和测量定位的影响以及消除措施 3.1与卫星有关的误差 与卫星有关的误差包括卫星时钟误差、卫星星历误差和相对论效应误差。 3.1.1卫星时钟误差 1. 卫星时钟误差通常是指卫星时钟的时间读数与GPS标准时间之间的偏差。虽然在每颗GPS 卫星上都装备有原子钟(艳原子钟和钏原子钟),但是随着时间的积累,这些原子钟与GPS标准时间也会有难以避免的偏差和漂移。通常卫星时钟的偏差总量约在1ms以内(该项误差通常也称为物理同步误差),由此产生的等效距离误差可达300km左右。对于卫星时钟的这种偏差,GPS系统是利用地而监控系统对卫星时钟运行状态进行连续的监测而精确确定的,并以二阶多项式的形式予以表示,A/ = % 3(f)+。心f):+ [y(')d%o为to时刻卫星的钟差、ai为切时刻钟速,az为钟速的变化率,这些参数是由地而监控系统的主控站测定,并通过卫星的导航电文提供给用户使用。计算卫星时钟读数的改正数并加以改正,改正后通常能保证卫星时钟与GPS标准时间的同步误差在20ns 以内(该项误差通常也称为数学同步误差),由此产生的等效距离误差不会超过6m。要想进一步削弱卫星时钟残差对测量定位的影响,可以在不同的观测站上对同一颗卫星进行同步观测,并将相应

谈谈系统误差的产生原因及其消除或减少的方法

谈谈系统误差的产生原因及其消除或减少的方法 在讨论随机误差时,总是有意忽略系统误差,认为它等于零。若系统误差不存在,期望值就是真值。但是,在实际工作中系统误差是不能忽略的。所以要研究系统误差,发现和消除系统误差。 一、系统误差产生的原因 在长期的测量实践中人们发现,系统误差的产生一般的与测量仪器或装置本身的准确程度有关;与测量者本身的状况及测量时的外界条件有关。 1、在检定或测试中,标准仪器或设备的本身存在一定的误差。在进行计量检定,向下一级标准量值传递时,标准值的误差是固定不变的,属于系统误差。又称为工具误差或仪器误差。如:标称值为100g的砝码,经检定实际值为99.997g,即误差为+0.003g。用此砝码去秤量其他物体的质量,按标称值使用,则始终把被测量秤大,产生+0.003g的恒定系统误差。 某些仪器或设备,在测量前须先进行调零位,若因测量前未调零位或存在调零偏差,使得标准仪器在测量前即具有某一初始值,该初始值必然直接影响测量结果,给测量结果带来误差。这种误差,一般称零位误差,或简称零差。 某些仪器或设备,如未按要求放置,特别是某些电磁测量和无线电测量仪器或设备,未正确接地或屏蔽,或未用专用连接导线,也会给测量结果带来误差。这种误差称为装置误差。 2、测量时的客观环境条件(如温度、湿度、恒定磁场等),也会给测量结果带来误差。如,重力加速度因地点不同而异,若与重力加速度有关的某些测量,未按测量地点的不同加以适当的修正,也会给测量结果带来误差。因这种误差是由客观环境因素引起的,一般把它称为环境误差。 3、由于某些测量方法的不完善,特别是检定与测试中所使用的某些仪器或设备,在设计制造时受某些条件的限制(如元器件,制造工艺等),不得不降低某些指标,采用一些近似公式,这也会给测量结果带来误差。这种误差称方法误差或称理论误差。 4、在测量中,测量者本身生理上的某些缺陷,如听觉、视力等缺陷,也会给测量结果带来误差。此项误差又称为人员误差。 二、消除或减少系统误差的方法 mad消除或减少系统误差有两个基本方法。一是事先研究系统误差的性质和大小,以修正量的方式,从测量结果中予以修正;二是根据系统误差的性质,在测量时选择适当的测量方法,使系统误差相互抵消而不带入测量结果。

立式加工中心机床的螺距误差补偿(精)

立式加工中心机床的螺距误差补偿 随着我国制造业的飞速发展,数控机床制造技术也在不断地发展,同时对数控机床的各项性能提出了越来越高的要求。机床的定位精度便成为了衡量机床性能的一项重要指标。机械结构当中不可避免的摩擦、间隙,以及装配误差成为了制约机床定位精度的主要因素。由此,数控系统的制造商开发出了螺距误差补偿功能,借此以消除或者削弱以上因素对机床定位精度的影响,从而达到更好的加工效果。发那科与西门子两大公司在这个领域表现得尤为出色,以下将对这两种数控系统的螺距误差补偿方法进行详细介绍。 1.发那科数控系统机床的误差补偿(以FANUC 0i-MD为例) 1.1基本概念 1.1.1补偿点的指定 各轴的补偿点的指定,可通过夹着参考点的补偿点编号指定(+)侧、(-)侧来进行。机械的行程超过(+)侧、(-)侧所指定的范围时,有关超出的范围,不进行螺距误差补偿(补偿量全都成为0)。 1.1.2补偿点号 补偿点数,在螺距误差设定画面上提供有共计1024 点,从0 到1023。通过参数将该编号任意分配给各轴。 另外,螺距误差设定画面中,在最靠近负侧的补偿号前,显示该轴的名称。 1.1.3补偿点的间隔 螺距误差补偿的补偿点为等间隔,在参数中为每个轴设定该间隔。 螺距误差补偿点的间隔有最小值限制,通过下式确定。 螺距误差补偿点间隔的最小值=最大进给速度(快速移动速度)÷7500 1.2相关参数 (1)1851 每个轴的反向间隙补偿量。 (2)1852 每个轴的快速移动时的反向间隙补偿量。 (3)3620 每个轴的参考点的螺距误差补偿点号。 (4)3621 每个轴的最靠近负侧的螺距误差补偿点号。 (5)3622 每个轴的最靠近正侧的螺距误差补偿点号。 (6)3623 每个轴的螺距误差补偿倍率。 (7)3624 每个轴的螺距误差补偿点间隔。 注:以上参数中3620,3621,3622,3624修改后需要切断电源并重新上电才生效,其余参数修改后复位即可生效。 1.3操作方法(以X轴行程为850mm的丝杠为例,全长采集20个数据) 1.3.1连接激光干涉仪 1.3.2设置参数

减小测量误差的方法总结

减小测量误差的方法总结 The Standardization Office was revised on the afternoon of December 13, 2020

减小测量误差的方法总结 摘要:本文通过知识回顾法、查阅资料法、总结法,介绍了测量误差的基本概念和来源,从不同角度归纳出误差的分类,并从如何弥补仪器缺陷、减小系统误差和随机误差方面做详细介绍。 关键词:测量误差误差来源减小误差 一、测量误差的概念和来源 (一)测量误差的概念 在测量时,测量结果与实际值之间的差值叫误差。真实值是客观存在的,是在一定时间下体现事物的真实数据。测量值是测量所得的结果。这两者之间总是或多或少的存在一定的差异,就是测量误差。 (二)测量误差的主要来源 1.外界条件 外界的温度、湿度、大气折射等对观测结果都会产生影响。 2.仪器条件 仪器制造产生的精度缺陷。 3.观测者自身条件 每个人都有自己的鉴别能力,一定的分辨率和技术条件,在仪器安置、照准、读数等方面可能会产生误差。 二、测量误差的分类及简单介绍 (一)按表示方法 1.绝对误差:是示值与被测量真值之间的差值。 设被测量的真值为A0,器具的示值为x,则绝对误差Δx为: Δx=x-A0 (1) ,在实际应用中,常用精度高一级的标准器具的示由于一般无法求得真值A 值A代替之。X与A之差常称为器具的示值误差。记为:

Δx=x-A (2)通常以此值代表绝对误差。 绝对误差一般适用于标准器具的校准。 2.相对误差:是相对误差Δx与被测量的约定值之比,它较绝对误差更能确切地说明测量精度。 3.容许误差:是根据技术条件的要求,规定某一类器具误差不应超过的最大范围。 (二)按误差出现的规律分类 1.系统误差 其变化规律服从某种已知函数。系统误差主要由以下几个方面引起:材料、零部件及工艺缺陷;环境温度、湿度、压力的变化以及其他外界干扰等。 系统误差表明了一个测量结果偏离真值或实际值的程度。系统误差越小,测量就越正确。 2.随机误差 又称偶然误差,其变化规律未知。随机误差是由很多复杂因素的微小变化的总和所引起的,具有随机变量的一切特点,在一点条件下服从统计规律。因此,通过多次测量后,对其总和可以用统计规律来描述,则可从理论上估计对测量结果的影响。 随机误差表现了测量结果的分散性。在误差理论中,常用精密度一词来表征随机误差的大小。随机误差越小,精密度越高。 3.粗大误差

数控车床丝杠螺距误差的补偿

项目数控车床丝杠螺距误差的补偿 一、工作任务及目标 1.本项目的学习任务 (1)学习数控车床丝杠螺距误差的测量和计算方法; (2)学习数控车床螺距误差参数的设置方法。 2.通过此项目的学习要达到以下目标 (1)了解螺距误差补偿的必要性; (2)掌握螺距误差补偿的测量和计算方法; (3)能够正确设置螺距误差参数。 二、相关知识 滚珠丝杠螺母机构 数控机床进给传动装置一般是由电机通过联轴器带动滚珠丝杆旋转,由滚珠丝杆螺母机构将回转运动转换为直线运动。 1、滚珠丝杠螺母机构的结构 滚珠丝杠螺母机构的工作原理见图1;在丝杠1 和螺母 4 上各加工有圆弧形螺旋槽,将它们套装起来变成螺旋形滚道,在滚道内装满滚珠2。当丝杠相对螺母旋转时,丝杠的旋转面经滚珠推动螺母轴向移动,同时滚珠沿螺旋形滚道滚动,使丝杠和螺母之间的滑动摩擦转变为滚珠与丝杠、螺母之间的滚动摩擦。螺母螺旋槽的两端用回珠管 3 连接起来,使滚珠能够从一端重新回到另一端,构成一个闭合的循环回路。

2、进给传动误差 螺距误差:丝杠导程的实际值与理论值的偏差。例如PⅢ级滚珠丝杠副的螺距公差为0.012mm/300mm。 反向间隙:即丝杠和螺母无相对转动时丝杠和螺母之间的最大窜动。由于螺母 结构本身的游隙以及其受轴向载荷后的弹性变形,滚珠丝杠螺母机构存在轴向间隙,该轴向间隙在丝杠反向转动时表现为丝杠转动α角,而螺母未移动,则形成了反向间隙。为了保证丝杠和螺母之间的灵活运动,必须有一定的反向间隙。但反向间隙过大将严重影响机床精度。因此数控机床进给系统所使用的滚珠丝杠副必须有可靠的轴向间隙调节机构。 图2为常用的双螺母螺纹调隙式结构,它 用平键限制了螺母在螺母座内的转动,调整时只要扮动圆螺母就能将滚珠螺母沿轴 向移动一定距离,在将反向间隙减小到规定的范围后,将其锁紧。

第五章 装配工艺过程 1、 填空 1.误差补偿方法是 。 人.

第五章装配工艺过程 一、填空 1.误差补偿方法是。 人为地在系统中加入一种新的原始误差去减少、抵消原有的原始误差。 2.加工盘类工件端面时出现中凸、中凹现象是由于。 刀具(刀架)进给方向与主轴(工件回转中心)轴线不垂直 3.调整法保证装配精度时,又有法、法和法。 固定调整法可动调整法误差抵消调整法 4.机器的质量最终是通过保证的。 装配 5.是组成机器的最小单元。 零件 6.在装配工艺规程制订过程当中,表明产品零、部件间相互关系及装配流程的示意图 称为。 装配系统图 7.装配精度包括的内容是精度、精度和精度。 相互位置相对运动相互配合 8.零件的精度特别是(次要、关键)零件的精度直接影响相应的装配精度。 关键 9.装配精度(封闭环)是零件装配后(最后、最初)形成的尺寸或位置关系。 最后 10.选择装配法有三种不同的形式:法、法和复合选配法。 直接选配分组装配 二、选择题 1.将装配尺寸链中组成环的公差放大到经济可行的程度,然后按要求进行装配,以保证装配精度。这种装配方法是。 (1)完全互换法(2)修配装配法(3)调整装配法(4)选择装配法

(4)选择装配法 2.机械结构的装配工艺性是指机械结构能保证装配过程中是相互联结的零件不用或少用(1)机械加工(2)修配(3)修配和机械加工 (3)修配和机械加工 3.所谓划分成独立的装配单元,就是要求 (1)机械加工车间能有独立的装配区间(2)机械结构能划分成独立的组件、部件等(2)机械结构能划分成独立的组件、部件等 4.在机械结构设计上,采用调整装配法代替修配法,可以使修配工作量从根本上 (1)增加(2)减少 (2)减少 5.装配所要保证的装配精度或技术要求,是装配尺寸链的 (1)组成环(2)封闭环 (2)封闭环 6.采用大数互换法装配时计算,装配尺寸链的公差公式是 (1)统计公差公式(2)极值公差公式 (1)统计公差公式 7.采用完全互换法装配时计算,装配尺寸链的公差公式是 (1)统计公差公式(2)极值公差公式 (2)极值公差公式 8.装配尺寸链的最短路线(环数最少)原则,即 (1)“一件一环”(2)“单件自保” (1)“一件一环” 9.由一个零件的精度来保证某项装配精度的情况,称为 (1)“一件一环”(2)“单件自保” (2)“单件自保” 10.在绝大多数产品中,装配时各组成环不需挑选或改变其大小或位置,装配后即能达到装配精度的要求,但少数产品有出现废品的可能性,这种装配方法称为 (1)完全互换法(2)大数互换法 (1)完全互换法

消除系统误差的方法

减少系统误差的方法 消除或减少系统误差有两个基本方法。一就是事先研究系统误差的性质与大小,以修正量的方式,从测量结果中予以修正;二就是根据系统误差的性质,在测量时选择适当的测量方法,使系统误差相互抵消 而不带入测量结果。 1、采用修正值方法 对于定值系统误差可以采取修正措施。一般采用加修正值的方法。对于间接测量结果的修正,可以在每个直接测量结果上修正后,根据 函数关系式计算出测量结果。修正值可以逐一求出,也可以根据拟合曲线求出。应该指出的就是,修正值本身也有误差。所以测量结果经修正后并不就是真值,只就是比未修正的测得值更接近真值。它仍就是被测量的一个估计值,所以仍需对测量结果的不确定度作出估计。 2、从产生根源消除 用排除误差源的办法来消除系统误差就是比较好的办法。这就要求测量者对所用标准装置,测量环境条件,测量方法等进行仔细分析、研究,尽可能找出产生系统误差的根源,进而采取措施。 采用专门的方法 (1)交换法:在测量中将某些条件,如被测物的位置相互交换,使产生系统误差的原因对测量结果起相反作用,从而达到抵消系统 误差的目的。如用电桥测电阻,电桥平衡时,R X=R0(R1/R2),保持 R1、R2不变,把Rx、R0的位置互换,电桥再次平衡时,R0变成R’,

此时Rx=R0’(R2/R1)。于就是有Rx=R0`(R2/R1),由此算出的 Rx就可以消除由R1、R2带来的系统误差。 (2)替代法:替代法要求进行两次测量,第一次对被测量进行测量,达 到平衡后,在不改变测量条件情况下,立即用一个已知标准值替代被 测量,如果测量装置还能达到平衡,则被测量就等于已知标准值。如果不能达到平衡,修整使之平衡。替代法就是指直截了当地测定物理量的方法。如:利用精密天平的称重。设待测重量为x ,当天平达到平衡时所加砝码重量为Q ,天平的两臂长度各为l1 与l2 ,平衡时有x = Q ·l2/ ll 。再用已知标准砝码P 代替x , 平衡时有P = Q ·l2/ l1 ,得到x = P。若用标准砝码置换未知重量后,天平失去平衡,需加一差值△P , 才出现平衡, 这时有P + △P = Q ·l2/ l1 ,所以x = P + △P( △P 可正可负) 。这样就可消除由于天平两臂不等而带来的系统误差。 (3)补偿法:补偿法要求进行两次测量,改变测量中某些条件,使两次 测量结果中,得到误差值大小相等、符号相反,取这两次测量的算术平均值作为测量结果,从而抵消系统误差。如读数显微镜、千分尺等都存在空行程,这就是系统误差,设其为l,为消除这一误差,可从两个方向分别读数,第一次顺时针旋转,读得数据为L1,则被测量长度D 为:D=L1+l:第二次逆时针旋转读得数据为L2,则被测量长度为 D=L2-l,于就是D=(L1+L2)/2,这样系统误差l被消除,某些不等位电势、温度引起的温差电势、磁场对磁电系仪表的影响等也可以用这种办法来消除。

FANUC数控机床螺距误差的检测分析与应用_赵宏立

FANUC 数控机床螺距误差的检测分析与应用 赵宏立 (沈阳职业技术学院,沈阳110045 )1数控机床螺距误差补偿原理与检测分析 随着精密加工和精益生产的市场需求,数控机床这 种高效高精的自动化设备逐渐在我国普及和使用,由于设备的长期运转和磨损,机床自身的精度需要定期校准,特别是数控机床的重复定位精度和定位精度的检测和补偿,直接影响产品的加工精度和效益。在实践应用中,数控系统的螺距误差补偿功能是最节约成本且直接有效的检测和补偿方法。Fanuc 数控机床的螺距误差补偿功能有一定的代表性,下面针对Fanuc 数控机床进行螺距误差的检测分析和补偿。1.1 螺距误差补偿与检测原理 在半闭环数控系统当中,重复定位精度和定位精度很大程度上取决于数控机床的滚珠丝杠精度,由于滚珠丝杠存在制造误差和长期加工使用带来的磨损,其精度必然下降,故所有的数控机床都为用户提供了螺距误差补偿功能。螺距误差补偿是将指定的数控机床各轴进给指令位置与高精度位置测量系统所测得的实际位置相比较,计算出在数控机床各轴全行程上的误差偏移值,再将误差偏移值补偿到数控系统中,则数控机床各轴在运动时控制刀具和工件向误差的逆方向产生相对运动,自动补偿误差偏移值,提高机床的加工精度。1.2 螺距误差补偿应用与分析 我们知道,在大多数数控系统中螺距误差补偿只是 对机床的线性补偿段起作用,只要在数控系统允许的范围内补偿就会起到补偿作用,每轴的螺距误差可以用最小移动单位的倍数进行补偿,一般以机床参考点作为补偿原点,在移动轴设定的各 补偿间隔上,把应补偿的值作为固定参数设定。如图1所示为步距规采用线性补偿方法进行检测。 但一般情况下丝杠的使用是不均匀的,经常使用的地方必然就要磨损得多,用线性补偿只是进行统一均匀线性补偿,不能照顾到特殊的点,而采用点补偿正好能满足这一点,螺距补偿才会没有误 差。为了减少点补偿的误差,应该尽量选取较小的螺距补偿点间距。点补偿的优点是能针对不同点的不同误差值进行补偿,解决了不同点不同螺距误差的补偿问题,补偿的精度高。缺点是测量误差时比较麻烦,需用专业的测量仪器跟踪各点测量。如图2所示,采用定点补偿法进行螺距误差补偿的检测。 摘要: Fanuc 数控机床在我国数控加工领域占据着主导地位,它的精度和性能指标直接取决于数控机床的定位精度和重复定位精度。在实践应用中,数控系统的螺距误差补偿功能是最节约成本且直接有效的方法。利用激光干涉仪或步距规测得的实际位置与数控机床移动轴的指令位置相比较,计算出全程上的误差分布曲线,在数控系统控制移动轴运动时考虑该误差差值并加以补偿,可以使数控机床的精度达到更高水平。 关键词: 定位精度;螺距误差;检测;补偿中图分类号:T G502.13文献标识码:A 文章编号:1002-2333(2010)05-0038-03 Analysis and Application of Thread Pitch Error Compensation in Fanuc CNC Machine ZHAO Hong-li (Shenyang Polytechnic College,Shenyang 110045,China ) Abstract :Fanuc CNC Machine Tools dominated the field of NC machining in China,its accuracy and performance depends directly on the positioning accuracy and repeat positioning accuracy of CNC Machine Tools.In practical applications,the function of pitch error compensation is the most cost effective and direct method of CNC system.The actual position measured by using laser interferometer or a step gauge is compared with the instructions position of CNC machine moving axis,the position error curve is calculated out on the whole distribution,the error value is compensated in the moving-axis CNC system control movement.So the accuracy of CNC machine tools can be achieved a higher level. Key words :position accuracy;screw pitch error;measure; compensation 图 1 利用步距规进行线性 螺距误差检测 图2利用激光干涉仪进行 定点补偿检测 ACADEMIC COMMUNICATION 学术交流 理论/研发/设计/制造 机械工程师2010年第5期 38

数控机床误差实时补偿技术总结

数控机床实时误差补偿技术的学习总结 第1章绪论 制造业的高速发展和加工业的快速提高,对数控机床加工精度的要求日益提高。一般来说,数控机床的不精确性是由以下原因造成: [1]机床零部件和结构的几何误差; [2]机床热变形误差; [3]机床几何误差; [4]切削力(引起的)误差; [5]刀具磨损误差; [6]其它误差源,如机床轴系的伺服误差,数控插补算法误差。 其中热变形误差和几何误差为最主要的误差,分别占了总误差的45%、20%。提高机床加工精度有两种基本方法:误差防止法和误差补偿法(或称精度补偿法)。 误差防止法依靠提高机床设计、制造和安装精度,即通过提高机床本书的精度来满足机械加工精度的要求。由于加工精度的提高受制于机床精度,因此该方法存在很大的局限性,并且经济上的代价也很昂贵。 误差补偿法是认为地造出一种新的误差去抵消当前成为问题的原始误差,以达到减小加工误差,提高零件加工精度目的的方法。误差补偿法需要投入的费用很小,误差补偿技术是提高机床加工精度的经济和有效的手段,其工程意义非常显著。 误差补偿技术(Error Compensation Technique,简称ECT)是由于科学技术的不断发展对机械制造业提出的加工精度要求越来越高、随着精密工程发展水平的日益提高而出现并发展起来的一门新兴技术。误差补偿技术具有两个主要特性:科学性和工程性。 1.机床误差补偿技术可分为下面七个基本内容: [1]误差及误差源分析; [2]误差运动综合数学模型的建立; [3]误差检测; [4]温度测点选择和优化布置技术; [5]误差元素建模技术; [6]误差补偿控制系统及实施; [7]误差补偿实施的效果检验。 2.数控机床误差补偿的步骤: [1]误差源的分析和检测; [2]误差综合数学模型的建立; [3]误差元素的辨识和建模; [4]误差补偿的执行; [5]误差补偿效果的评价。 3.数控机床误差补偿技术研究的现状: [1]过长的机床特性检测和辨识时间; [2]温度测点布置位置优化; [3]误差补偿模型的鲁棒性; [4]误差补偿系统及实施; [5]五轴数控机床多误差实时补偿问题。 4.数控机床误差补偿技术研究的发展趋势: [1]多误差高效检测方法;

FANUC的进给运动误差补偿方法

无锡职业技术学院毕业设计说明书 机械技术学院 毕业设计论文 FANUC的进给运动误差补 偿方法 学生姓名: 指导教师姓名: 所在班级所在专业 论文提交日期论文答辩日期 答辩委员会主任主答辩人 系 年月日

FANUC的进给运动误差补偿方法 目录 毕业设计任务书 (1) 开题报告 (2) 第一章进给运动误差补偿方法 (6) 1.1常见进给运动误差 (7) 1.1.1反向间隙误差补偿 (8) 1.1.2螺距误差补偿 (9) 1.1.3摩擦补偿 (11) 第二章进给误差数据采集与补偿参数的设置 (12) 2.1激光干涉仪 (12) 2.1.1单频激光干涉仪 (12) 3.1 双频激光干涉仪 (13) 3.1.1 雷尼绍激光校准系统 (14) 3.1.2 测量误差分析 (19) 3.2误差补偿参数的设置 (20) 毕业设计总结 (23) 参考文献 (24) 致谢 (25) 外文翻译 (26) 2

无锡职业技术学院毕业设计说明书 机械技术学院 毕业设计任务书 课题名称FANUC的进给运动误差补偿方法 指导教师王小平职称高级技师 专业名称数控设备应用与维护班级数控设备10832 学生姓名尹耀强学号1061083237 课题需要完成的任务: 1.根据课题调研查阅资料,了解国内外现状、进展,编写调研报告。 2.收集技术资料、图纸进行设计或分析探讨。 3.对不同类型设计的分析, 进行方案论证,确定总体方案。 4.完成毕业设计的论文。 5. 3000单词量的外文资料的翻译(专业相关科技类)。 课题计划: 2月21日—2月25日;确定毕业设计课题。 2月28日—3月 4日;收集整理英文翻译资料。 3月 7日—3月11日;查阅技术资料,完成课题的前期调研工作,完成英文翻译。3月14日—3月18日;完成课题相关资料收集,进行毕业论文构思。 3月21日—3月25日;完成毕业论文初稿。 3月28日—4月01日;完成毕业论文初稿。 4月04日—4月08日;修改、完善毕业论文,定稿。 4月11日—4月20日;整理打印毕业设计资料,完成答辩 计划答辩时间: 4月20日 数控技术系(部、分院) 2011 年3月 1 日 1

数控加工误差主动补偿方法

第16卷第9期计算机集成制造系统 Vol.16No.92010年9月 Computer Integrated Manufacturing Systems Sep.2010 文章编号:1006-5911(2010)09-1902-06 收稿日期:2009-11-17;修订日期:2010-02-26。Received 17Nov.2009;accepted 26Feb.2010. 基金项目:总装备部预研基金资助项目(51318020202)。Fou nda tion item:Project supported by the Gen eral Arm am ent Department Pre -research Foundation,China(No.51318020202). 数控加工误差主动补偿方法 周 静1,陈蔚芳1,曲绍朋2 (1.南京航空航天大学机电学院,江苏 南京 210016;2.北京航空精密机械研究所,北京 100076)摘 要:为提高零件的加工精度,提出了基于公差的局部误差补偿法,并通过修正数控程序主动补偿加工误差。分析零件加工表面误差的特点,根据实际公差要求找出超出公差范围的变形关键区域,修正其切削深度以实现误差的局部补偿。得到刀位控制点修正的切深后,重新规划带有误差补偿值的刀具轨迹。结合实际加工精度确定走刀步距和行距,经过后置处理生成零件修正的数控代码。通过实例验证了上述方法的可行性。 关键词:误差补偿;数控编程;数控加工;薄壁零件中图分类号:T H 164 文献标志码:A Active error compensation methods for numerical control machining ZH O U J ing 1,CH EN Wei -f ang 1,Q U Shao -p eng 2 (1.Colleg e o f M echanical &Electr ical Eng ineer ing,Nanjing U niv er sity of A eronautics &A stro nautics, N anjing 210016,China; 2.China P recision Engineering Inst itute for Aircraft Industr y,Beijing 100076,China) Abstract:T o improv e machining accuracy of w orkpieces,a local er ror compensation method based on to ler ance w as pr oposed.A nd the machining erro rs w ere compensated act ively by mo dif ying Numerical Contro l(NC)codes.Err or values of parts surface wer e analyzed,and acco rding to to lerance r equirements,the cr itical deflectio n areas beyond tolerance r ang e wer e obtained,and actual cutt ing depth of t he ar eas w as amended to com pensat e local err or s.T o ol path w ith err or compensated v alues w as re -planned when actually modified cutting depth w as decided.A nd then step and ro w spacing w ere determ ined accor ding to actual machining accur acy.By post -pro cessing ,modified N C codes wer e achiev ed for wo rkpiece machining.A n ex ample w as used to demo nstr ate the feasibility of this approach.Key words:er ro r compensation;numer ical co nt rol prog ramming ;numerical co nt ro l machining ;t hin -w alled par ts 0 引言 数控加工过程通常分为离线零件编程(加工前)、在线加工与监控(加工中)和检验处理(加工后) 三个阶段。目前,对数控加工质量保证的研究主要侧重于中后期两个阶段[1] 。对于零件加工质量的保证,其主要矛盾是加工过程中的工件由于切削力、夹紧力、切削热和残余应力而产生了变形,薄壁件加工因刚度低,加工变形现象则更为显著。为了加工出合格的薄壁零件,可以在数字控制(Num er ical Co n -trol,NC)加工的前期阶段采取相应的措施控制工 件的变形,如通过修正NC 程序克服薄壁件对基于零件理想几何形状所生成的数控刀具轨迹代码的有效性的限制等。在对薄壁件进行误差主动补偿之前,应充分分析加工变形预测量,采取合理的补偿方法,以达到有效改进加工质量的目的。 目前,国内外有关误差补偿技术的研究成果很多,也存在一些不足。DE p PINCE p P 等人针对刀具加工时受力变形引起工件加工误差的问题,提出考虑公差的镜像补偿法[2];KRIS M Y L 等人研究了

减小测量误差的方法总结

减小测量误差的方法总结 摘要:本文通过知识回顾法、查阅资料法、总结法,介绍了测量误差的基本概念和来源,从不同角度归纳出误差的分类,并从如何弥补仪器缺陷、减小系统误差和随机误差方面做详细介绍。 关键词:测量误差误差来源减小误差 一、测量误差的概念和来源 (一)测量误差的概念 在测量时,测量结果与实际值之间的差值叫误差。真实值是客观存在的,是在一定时间下体现事物的真实数据。测量值是测量所得的结果。这两者之间总是或多或少的存在一定的差异,就是测量误差。 (二)测量误差的主要来源 1.外界条件 外界的温度、湿度、大气折射等对观测结果都会产生影响。 2.仪器条件 仪器制造产生的精度缺陷。 3.观测者自身条件 每个人都有自己的鉴别能力,一定的分辨率和技术条件,在仪器安置、照准、读数等方面可能会产生误差。 二、测量误差的分类及简单介绍 (一)按表示方法 1.绝对误差:是示值与被测量真值之间的差值。 ,器具的示值为x,则绝对误差Δx为: 设被测量的真值为A (1) Δx=x-A ,在实际应用中,常用精度高一级的标准器具的示值A代由于一般无法求得真值A 替之。X与A之差常称为器具的示值误差。记为: Δx=x-A (2)通常以此值代表绝对误差。 绝对误差一般适用于标准器具的校准。 2.相对误差:是相对误差Δx与被测量的约定值之比,它较绝对误差更能确切地说明测量精度。 3.容许误差:是根据技术条件的要求,规定某一类器具误差不应超过的最大范围。

(二)按误差出现的规律分类 1.系统误差 其变化规律服从某种已知函数。系统误差主要由以下几个方面引起:材料、零部件及工艺缺陷;环境温度、湿度、压力的变化以及其他外界干扰等。 系统误差表明了一个测量结果偏离真值或实际值的程度。系统误差越小,测量就越正确。 2.随机误差 又称偶然误差,其变化规律未知。随机误差是由很多复杂因素的微小变化的总和所引起的,具有随机变量的一切特点,在一点条件下服从统计规律。因此,通过多次测量后,对其总和可以用统计规律来描述,则可从理论上估计对测量结果的影响。 随机误差表现了测量结果的分散性。在误差理论中,常用精密度一词来表征随机误差的大小。随机误差越小,精密度越高。 3.粗大误差 是指在一定条件下测量结果显著地偏离其实际值所对应的误差。在测量及数据处理中,如发现某次测量结果所对应的误差特别大或小时,应认真判断误差是否属于粗大误差,如是,该值应舍去不用。 三、测量误差的减小 下面将从测量误差的三个主要来源:仪器条件、外界条件、观测者自身条件,进行分析如何减小测量误差。 (一)弥补仪器缺陷 由于仪器本身的缺陷带来测量误差,如零点偏离,为了减小测量误差,首先就得考虑弥补仪器的缺陷。可以由以下的方法: 1.替代法 替代法是指在测量装置上对某一带测量进行测量后,立即将带测量与标准量进行交换,再次进行测量,利用函数关系,从而得出测量的值。即在测量装置上对某一带测量进行测量后,再次进行测量,并调到同样的情况,从而得出带测量等于标准量。例如,用电桥测量电阻时,调平衡后,把被测电阻用可变标准电阻替换,调标准电阻值使电桥再次达到平衡,则标准电阻的示值即为被测电阻的阻值。这样可消除用此电桥自身可能存在的误差。 2.对称观测法

西门子840D数控系统螺距误差补偿知识

西门子840D数控系统螺距误差补偿 西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。 关键词:数控系统下垂补偿功能双向螺距误差补偿 由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。 一、西门子840D数控系统的补偿功能 西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。这些功能有: 1、温度补偿。 2、反向间隙补偿。 3、插补补偿,分为: (1) 螺距误差和测量系统误差补偿。 (2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。 4、动态前馈控制(又称跟随误差补偿)。包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。 6、漂移补偿。 7、电子重量平衡补偿。 在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。 二、840D下垂补偿功能的原理 1、下垂误差产生的原因: 由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。 2、840D下垂补偿功能参数的分析: 西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。描述如下: (1) $AN_CEC[t,N]:插补点N的补偿值,即基准轴的每个插补点对应于补偿轴的补偿值变量参数。 (2) $AN_CEC_INPUT_AXIS[t]:定义基准轴的名称。 (3) $AN_CEC_OUTPUT_AXIS[t]:定义对应补偿值的轴名称。 (4) $AN_CEC_STEP[t]:基准轴两插补点之间的距离。 (5) $AN_CEC_MIN[t]:基准轴补偿起始位置: (6) $AN_CEC_MAX[t]: 基准轴补偿终止位置 (7) $AN_CEC_DIRECTION[t]:定义基准轴补偿方向。其中:

13、螺距误差补偿及反向间隙补偿

螺距误差补偿及反向间隙补偿 根据下表设置螺距误差补偿相关参数: 参数号参数位设定值设置说明 3620 X Z 100 200 每个轴的参考点的螺 距误差补偿点号 3621 X Z 负方向最远的补偿位置号根据下面的公式进行计算: 参考点的补偿位置号—(负方向的机床行程/补偿位置间隔)+ 1 100-(1000/50)+1=81 所以负方向补偿位置号设置为81 3622 X Z 正方向的最远补偿位置号根据下面的公式进行计算: 参考点的补偿位置号+(正方向的机床行程/补偿位置间隔)+ 1 100+(0/50)+1=101 所以参考点正方向补偿位置号为101. 3624 补偿点间隔输入格式 为无小数点输入格 式,由于X轴为直径 值编程,所以X轴补 偿点间隔应为实际补 偿点间隔的2倍,应 设置为100000,为 100mm. 参数号参数位设定值设置说明 1800 #4(RBK) 是否分别进行切削进 给/快速移动反向间 隙补偿 0: 不进行。 1: 进行。 1851 X Z 每个轴的反向间隙补偿量,设置后,回零

生效 1852 X Z 每个轴的快速移动时的反向间隙补偿量,回零生效 由于FANUC系统螺距误差补偿采用增量式的补偿方式,所以在进行螺距误差补偿时,需根据补偿数据进行补偿数据的设定个。 下表为螺距误差补偿表 由于每个补偿点的最大补偿值只能到7,在上表中可以看到,在-400mm测量位置处出现了一次22的值,此点是所有补偿点误差的最大值,所以补偿倍率按此点进行计算,而且考虑其它点的误差值,将补偿倍率设置为3倍。 补偿倍率设置为3倍,所有的补偿值都放大了三倍,所以在补偿数据处看到的是计算值的1/3,如果测量人员给出的是补偿值,那么补偿数据就按上图中的数据进行输入,如果给出的

数控机床误差补偿技术的研究

数控机床误差补偿技术的研究

目录 摘要 (iv) Abstract (v) 第一章概述........................................................... - 1 - 1.1数控技术的基本概念 (1) 1.1.1 数控技术和数控机床 .......................................... - 1 - 1.1.2数控机床的特点............................................... - 1 - 1.1.3 数控机床的分类 .............................................. - 1 - 1.2误差补偿技术的研究 (1) 1.2.1误差补偿现状................................................. - 2 - 1.3本论文的研究目的意义和研究内容 (3) 1.3.1研究的目的和意义............................................. - 3 - 1.3.2研究的主要内容............................................... - 3 - 1.3.3研究的基本思路和基本方法..................................... - 3 - 第二章数控机床的进给传动系统 ......................................... - 4 - 2.1数控机床对进给传动系统的要求.. (4) 2.2数控机床进给传动装置的结构 (4) 2.2.1滚珠丝杠螺母机构的结构....................................... - 4 - 2.2.2 进给传动误差................................................ - 5 - 2.2.3 电机与丝杠的联接、传动方式 .................................. - 6 - 2.3数控系统的三种控制方式.. (6) 第三章数控机床的精度及可靠性分析 ..................................... - 8 - 3.1数控机床误差的分类 (8) 3.2误差模型简介 (8) 3.2.1 几何误差.................................................... - 8 - 3.2.2 热误差...................................................... - 9 - 3.2.3 运动控制误差................................................- 10 - 3.2.4 其它误差....................................................- 10 - 3.3数控机床的精度 .. (10) 3.4数控机床的精度检查 (11) 3.4.1 机床几何精度的检查 ..........................................- 11 - 3.4.2 机床定位精度的检查 ..........................................- 11 - 3.5数控机床的可靠性 (12)