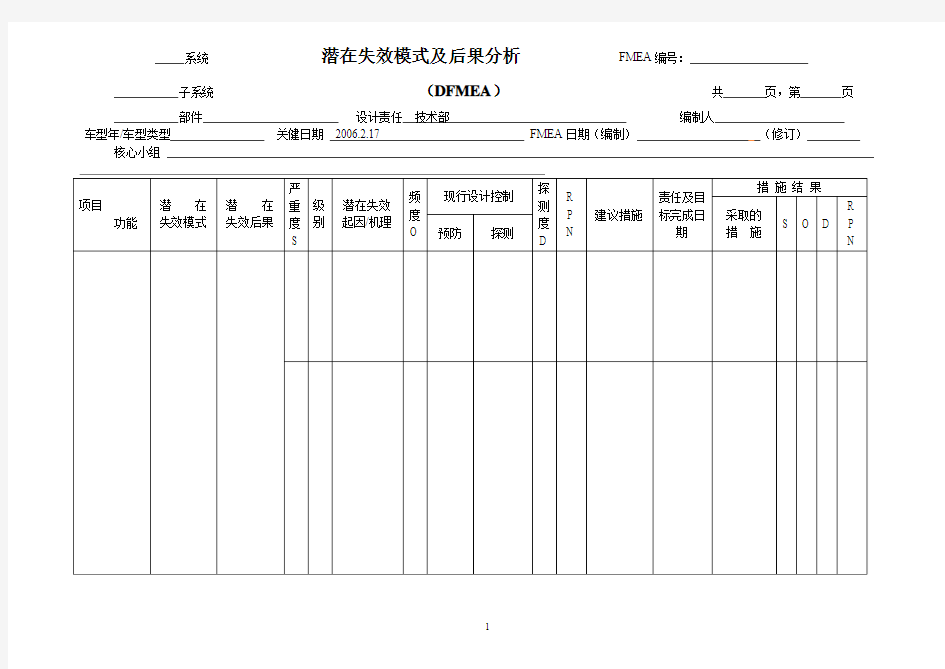

DFMEA表格

系统潜在失效模式及后果分析FMEA编号:

子系统(DFMEA)共页,第页

部件设计责任技术部编制人

车型年/车型类型关健日期2006.2.17 FMEA日期(编制)(修订)核心小组

1

DFMEA栏目填写要求

系统潜在失效模式及后果分析顺序FMEA编号: 1 子系统(DFMEA)共页,第页 规格名称: 2 设计责任: 3 编制人: 4 型: 5 关键日期: 6 FMAE日期(编制):7 (修订)7 车 1、FMEA编号——填入本FMEA的编号,以便查询 2、规格名称——所分析轮胎规格名称和编号。

3、设计责任——填入部门和小组,也可包括客户/或供应商名称(如适用)。 4、编制者——填入负责本FMEA表编制的工程师的姓名、电话及所在公司的名称。 5、车型——填入将使用和/或正被分析的设计/过程所影响的预期的车型年及车辆类型(如果已知的话)。 6、关键日期——填入FMEA初次预定完成的日期,该日期不应超过:计划的生产设计发布(DFMEA)或投入生产的日期(PFMEA)。 7、FMEA日期——填入编制FMEA原始稿的日期及最新修订的日期。 8、核心小组成员——列出被授权确定和/或执行任务的责任部门和个人姓名(建议所有参加人员的姓名、部门、电话、地址等都应记录在一张分发表上)。 9、项目功能——用尽可能简明的文字来说明被分析项目要满足设计意图的功能,包括系统运行的环境信息(如说明温度、压力、温度范围)。如果该项目有多种功能,且有不同的失效模式,应把所有功能都单独列出来。 10、潜在失效模式 ——对一个特定项目及其功能,列出每一个潜在失效模式,前提是这中失效可能发生,但不一定发生。 ——可能只在特定的运行环境条件下(如热、冷、干燥、灰尘等)以及特定的使用条件下发生的失效模式也应当考虑。 典型的失效模式可能是:破裂、断裂、裂纹、变形、松动、无信号、生锈氧化、短路等………… 11、潜在失效后果 ——潜在的失效后果,就是失效模式对功能的影响,就如同顾客感受的一样。 ——要根据顾客可能发现或经历的情况来描述失效的后果,顾客可能是内部顾客,也可能是外部最终的顾客。 ——要清楚的说明该功能是否会影响到安全性与法规不符。 ——典型的失效后果可能是:噪音、粗糙、漏气、无法运作、外观不良、不适的异味、不稳定、发热等……….. 12、严重度(S) ——严重度是对一个假定失效模式的最严重影响的评价等级。 ——严重度是在一个单独FEMA范围内的一个比较等级。 减少严重度级别的方法:只能通过设计变更来实现。 表1.推荐的DFEMA严重度评价准则

(完整版)DFMEA范本

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 1 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 2 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 3 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 4 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

QB-QR/JS-QB-QP07-04-01 (设计FMEA) 项目名称:某某某项目 FMEA编号: 001 页码: 5 / 44 过程责任部门:技术部编制人:路人甲 车型年/车辆类型:重型汽车关键日期: 2005年1月15日 FMEA(编制)日期: 2005年1月18日主要参加人:路人甲、路人乙、路人丙 FMEA(修订)日期:

DFMEA表格填写说明

DFMEA表格填写说明: 项次 项目 关键日期 1 DFMEA编号 填入DFMEA文件编号,以便查询。 2 项目 填入所分析系统,子系统或零部件的名称、编号。 3 设计责任 填入整车厂(OEM)、部门和小组。如果知道,还应包括供方的名称。 4 编制者 填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。 5 编制者 填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。 6 关键日期 填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。项次 项目 DFMEA表说明 7 DFMEA日期 填入编制DFMEA原始稿的日期及最新修订的日期 8 核心小组 列出执行任务的个人姓名 9 项目/功能 被分析项目的名称和编号 10 潜在失效模式

预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等) 11 潜在失效后果 缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等) 12 严重度(S) 严重度(S)分为1~10级,见本程序4.8 13 分级(重要度) 产品特性分为(A、B、C、……)标明字母或符号 14 潜在失效起因 潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等) 15 频度(O) 发生不良之机率,分为1~10级见本程序4.8 16 现行控制办法(现行设计控制) *列出预防措施,设计确认、设计验证和其它活动。 *现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。 *三种设计控制方法: (1)防止起因或失效模式出现,或减少出现率; (2)查明起因并找到纠正措施; (3)查明失效模式; 优先运用(1),次(2),后(3)。 17 不易探测度(D) *指零部件、子系统或系统投产前,能否探测出其已发生之缺点,分为1~10级本程序4.8 18 风险顺序数(RPN) RPN=S 风险度=严重度、中频度、探测度 19

DFMEA填写说明

DFMEA填写说明 1、DFMEA封面的填写说明 DFMEA封面主要包含“分析对象属性特征”、“主要责任信息”和“属性特征”三部分。 A、分析对象属性特征: 系统:填写系统/总成类别代号,如37。 子系统:填写子系统/分总成代号,如3711。 部件:分析对象的零件号及名称,如3711025-DA01/左前照灯总成。 车(机)型/项目:车(机)型号,如HS7。 B、主要责任信息: 设计责任部门:负责编写该DFMEA的设计部门,细化至专业组,如研发总院电子电气研究所灯光系统组 核心小组责任人:该DFMEA分析对象的设计者、校对者、审核者及审批者,负责该DFMEA的编写、专业评价及最终确认。 相关部门及责任人:DFMEA所涉及的设计责任部门以外的辅助组织,负责该DFMEA 的辅助编写及措施执行与反馈等,要求落实到具体责任人。 供应商/生产厂及责任人:与设计相关的供应商、生工厂及责任人名称。 C、DFMEA属性特征: DFMEA编号:文档类型+部门代码+DFMEA+零部件号,文档类型为统计报表:TB。 版本:小组外评审并更改后,更换大版本号,如1.0、2.0;小组内部评审并更改后,更换小版本号如1.1、1.2。 编制:该编制人原则上应为该DFMEA分析对象的主设计师,如委托他人编写,应由主设计师签字确认。 创建日期:该DFMEA首次创建日期。 评审日期:该DFMEA所参加的外部/内部评审日期。 修订日期:该DFMEA的修订日期。 2、DFMEA表格正文的填写说明及注意事项 项目:填写被分析对象的名称。 功能:尽可能用明确简练的语言描述分析对象的功能。如功能较多,应逐一清晰列出,以序号区分。如:1、远光2、近光。 注意:做功能描述时,要参照系统框图、功能分析的结果进行,如有遗漏,也应先补充系统框图和功能分析,以保证系统框图、功能分析与DFMEA统一。 要求:填写被分析对象功能的具体量化目标或需满足标准,如:1、远光照度xxx 或满足GB47852、近光照度xxx或满足GB4785。 潜在失效模式:即列出所有可能发生的故障。如:灯体密封不良,注意语言描述规范简练。 潜在失效后果:即列出每一种潜在失效模式有可能对系统功能产生的影响。如:内部进水,导致大灯短路损坏,无法点亮。 注意:预测潜在失效后果时,应注意失效的连锁反应,除了考虑某一失效对分析件自身造成的影响外,还应当注意考虑该失效对上级系统有可能造成的影响,同一故障有可能引起多个后果;预测后果时,还应当注意失效是否对相应法规要求造成抵制与违反。 严重度(Severity):潜在失效模式发生时对系统功能产生影响的严重程度。

DFMEA标准表格20090301

系统 FMEA编号:_______________________________________ 子系统 页 码: _______________________________________ 零部件:________________________________设计责任:________________________ 编制者: ________________________________________ 车型年/车辆类型:_______________________________ 关键日期: FMEA日期:(原始)___________(修订):_______________ 核心小组:_______________________________________________________________________________________________________________________________________ 备注:图中的表格彩色部分为第四版新增加的内容

系统 FMEA编号:_______________________________________ 子系统 页 码: _______________________________________ 零部件:________________________________设计责任:________________________ 编制者: ________________________________________ 车型年/车辆类型:_______________________________ 关键日期: FMEA日期:(原始)___________(修订):_______________ 核心小组:_______________________________________________________________________________________________________________________________________ 备注:图中的表格彩色部分为第四版新增加的内容

DFMEA的填写说明

DFMEA的填写说明 DFMEA表格填写说明 DFMEA, 表格 DFMEA表格填写说明: 项次 项目 关键日期 1 DFMEA编号 填入DFMEA文件编号,以便查询。 2 项目 填入所分析系统,子系统或零部件的名称、编号。 3 设计责任 填入整车厂(OEM)、部门和小组。如果知道,还应包括供方的名称。 4 编制者 填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。 5 编制者 填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。 6 关键日期 填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。 项次 项目 DFMEA表说明 7 DFMEA日期 填入编制DFMEA原始稿的日期及最新修订的日期 8

核心小组 列出执行任务的个人姓名 9 项目/功能 被分析项目的名称和编号 10 潜在失效模式 预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等) 11 潜在失效后果 缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等) 12 严重度(S) 严重度(S)分为1~10级,见本程序4.8 13 分级(重要度) 产品特性分为(A、B、C、……)标明字母或符号 14 潜在失效起因 潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等) 15 频度(O) 发生不良之机率,分为1~10级见本程序4.8 16 现行控制办法(现行设计控制) *列出预防措施,设计确认、设计验证和其它活动。 *现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。 *三种设计控制方法: (1)防止起因或失效模式出现,或减少出现率;

设计失效模式分析(DFMEA)

1. 目的 确定与产品相关的设计过程潜在的失效模式,确定设计过程中失效的起因,确定减少失效发生或找出失效条件的过程控制变量并编制潜在失效模式分级表,为采取预防措施提供对策。 2. 适用围 本程序适用于新产品设计、产品设计变更时的样品试验阶段的FMEA分析。 3.职责 3.1 项目组:负责设计潜在失效模式和后果分析的工作主导,DFMEA的制定; 3.2 APQP跨功能小组:负责设计失效模式和后果分析(DFMEA)结果的评估; 3.3 各职能部门:负责各失效模式和后果分析相关工作配合和对策的实施; 3.4 管理者代表:负责设计失效模式和后果分析(DFMEA)结果的批准。 4.定义 4.1 DFMEA:设计潜在失效模式和后果分析(Design Failure Mode and Effecting Analysis)是指设计人员采用的一门分析技术,在最大围保证充分考虑失效模式及其后果、起因和机理,DFMEA以最严密的形式总结了设计技术人员进行产品设计时的指导思想。 4.2 APQP小组:由总经理指定的公司部从事新产品设计和更改的跨功能组织。 4.3严重度(S):是潜在失效模式对下序组件、子系统、系统或顾客影响后果的严重程

度的评价指标。 4.4频度(O):是指某一特定的具体的失效起因/机理发生的可能性/频率。 4.5探测度(D):DFMEA是指在零部件、子系统或系统投产之前,现行过程控制方法找出失效起因/机理(设计薄弱部份)的能力的评价指标,PFMEA是指在零部件离开制造工序或装配工位之前,现行过程方法找出失效起因/机理(过程薄弱部份)的可能性的评价指标。 5.流程图:设计失效模式和后果分析(DFMEA)流程图参见(附件一)。 6.作业程序和容 6.1实施DFMEA的时机 6.1.1在设计阶段图面设计之前项目组负责主导DFMEA小组实施DFMEA ,并且在产品图样完成之前全部完成。 6.2 DFMEA小组的构成 6.2.1DFMEA小组成员由项目组根据项目需要从APQP小组成员中选择组成。 6.3 设计失效模式和后果分析(DFMEA)的实施 6.3.1 DFMEA小组应收集相关文件,列出设计意图,将产品要求文件、产品制造/装配要求等确定的顾客需求综合起来。 6.3.2设计FMEA从所要分析各零部件的关系框图开始,分析各零件之间的主要关系,确定分析的逻辑顺序。