840D系统参数详解

目录

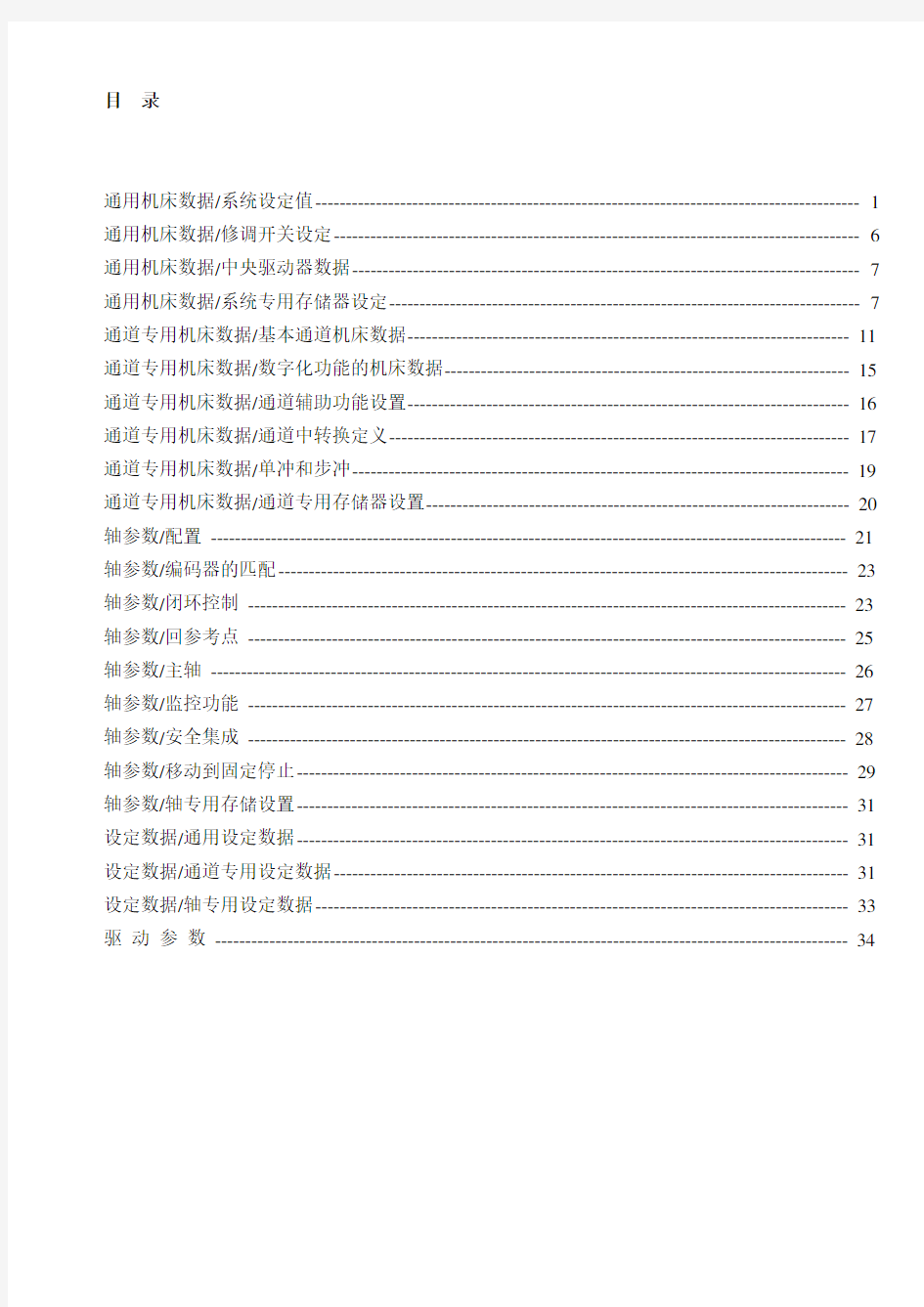

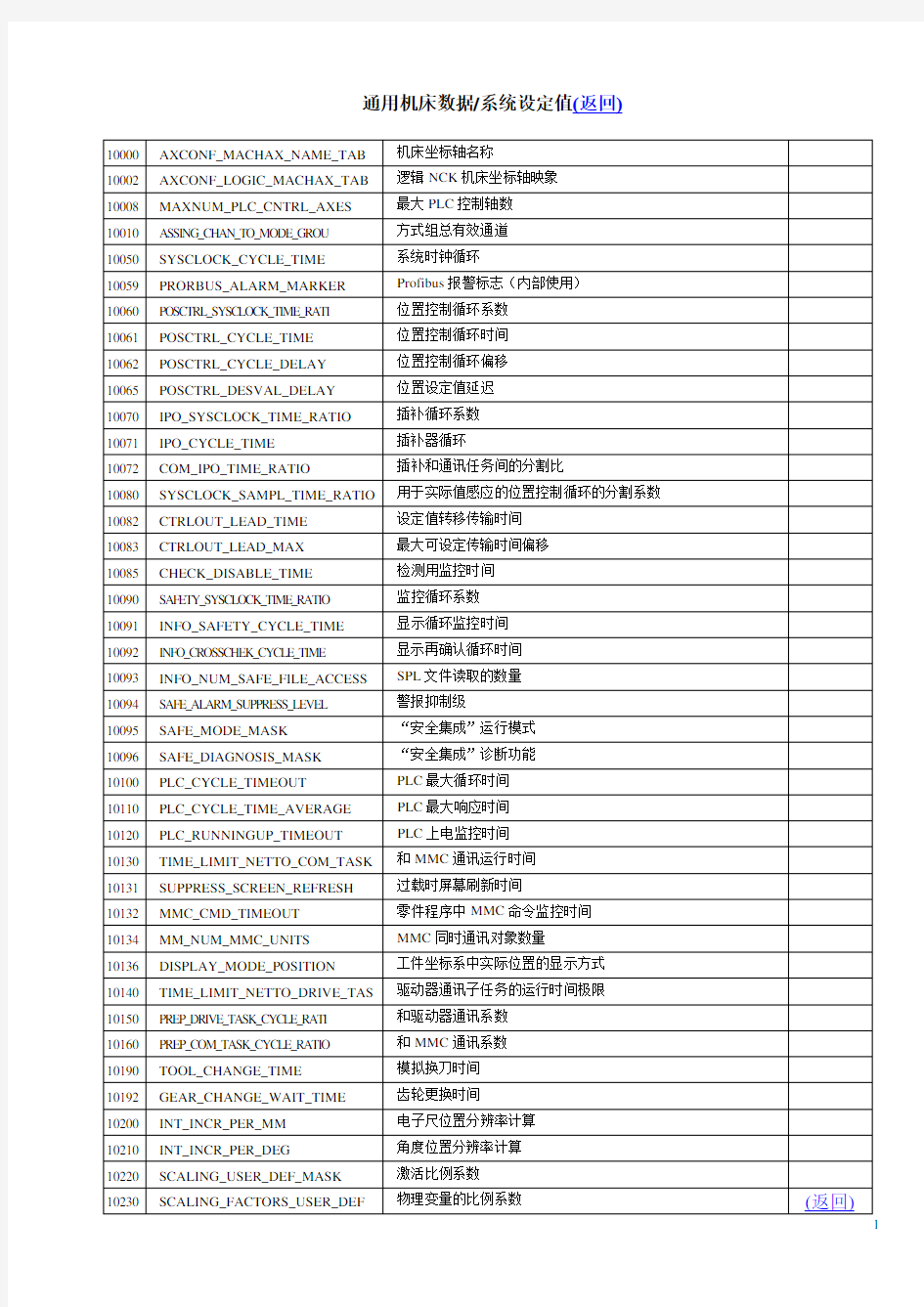

通用机床数据/系统设定值------------------------------------------------------------------------------------------ 1通用机床数据/修调开关设定--------------------------------------------------------------------------------------- 6通用机床数据/中央驱动器数据------------------------------------------------------------------------------------ 7通用机床数据/系统专用存储器设定------------------------------------------------------------------------------ 7通道专用机床数据/基本通道机床数据------------------------------------------------------------------------- 11通道专用机床数据/数字化功能的机床数据------------------------------------------------------------------- 15通道专用机床数据/通道辅助功能设置------------------------------------------------------------------------- 16通道专用机床数据/通道中转换定义---------------------------------------------------------------------------- 17通道专用机床数据/单冲和步冲---------------------------------------------------------------------------------- 19通道专用机床数据/通道专用存储器设置---------------------------------------------------------------------- 20轴参数/配置 ---------------------------------------------------------------------------------------------------------- 21轴参数/编码器的匹配---------------------------------------------------------------------------------------------- 23轴参数/闭环控制 ---------------------------------------------------------------------------------------------------- 23轴参数/回参考点 ---------------------------------------------------------------------------------------------------- 25轴参数/主轴 ---------------------------------------------------------------------------------------------------------- 26轴参数/监控功能 ---------------------------------------------------------------------------------------------------- 27轴参数/安全集成 ---------------------------------------------------------------------------------------------------- 28轴参数/移动到固定停止------------------------------------------------------------------------------------------- 29轴参数/轴专用存储设置------------------------------------------------------------------------------------------- 31设定数据/通用设定数据------------------------------------------------------------------------------------------- 31设定数据/通道专用设定数据------------------------------------------------------------------------------------- 31设定数据/轴专用设定数据---------------------------------------------------------------------------------------- 33驱动参数 --------------------------------------------------------------------------------------------------------- 34

通用机床数据/系统设定值(返回)

通用机床数据/修调开关设定(返回)

通用机床数据/中央驱动器数据(返回)

通用机床数据/系统专用存储器设定(返回)

通道专用机床数据/基本通道机床数据(返回)

通道专用机床数据/数字化功能的机床数据(返回)

通道专用机床数据/通道辅助功能设置(返回)

通道专用机床数据/通道中转换定义(返回)

通道专用机床数据/单冲和步冲(返回)

交通信控制仿真系统开发

交通信控制仿真系统开 发 The manuscript was revised on the evening of 2021

摘要 随着我国经济的增长,人民的生活越来越好。汽车作为一种代步工具,得到了许多人的青睐,很多人都买了车,这直接导致了城市的交通压力剧增,城市道路经常会出现交通堵塞的情况。交通事故的频发时刻在提醒着我们需要一个更加智能的交通控制系统。随着计算机的普及,各行各业在日常的生产中依赖于计算机的情况越来越普遍。智能交通也有了一席之地,利用计算机技术来控制交通逐渐演变成了新型的交通控制方式。在一个交通控制方案正式投入使用之前,需要对其可行性进行精准的可行性分析。否则,如果这个方案有错误,将会直接带来巨大的经济损失,以及对人民的生命安全带来巨大的威胁。在这样的前提下,智能交通控制系统的仿真就应运而生了。智能交通仿真可以在无真人参与的情况下,实际模拟出交通运行的真实情况,极大的方便了交通控制方案的可行性的检验,并且可以节省许多成本。 【关键词】交通压力计算机交通控制仿真 Abstract With the development of China’s economy, people’s life becomes better and better. As a tool of transportation, vehicles are becoming more and more popular .Many people in our country have cars which directly cause the dramatic increase of the traffic pressure and many traffic jams in our city every day. Many traffic accidents remind us that we need a more intelligent traffic control system. With the popularity of computers, relying on using computers in our diverse daily productions will be more and more pervasive. Intelligent transportation also can play

控制系统的设计

5、控制系统的设计 5.1 控制策略的选择 在3.2节转子的位移方程一节,我们已经论述过,对转子的位移方程进行变换后, 可以得到如下的电流和位移之间的传递函数: X i K ms K s I s X s G -==2)()()( (5—1) 由上式可以看出,该对象有两个实数极点,其中一个在正实轴上,因而是一个不稳 定的二阶对象,只有通过闭环控制才有可能使之稳定地工作。然而,闭环控制也有很多 种控制策略,采用古典控制论中关于连续系统的分析方法进行近似分析,经分析可知,使系统稳定的基本控制规律为PD 控制。下面对其进行分析。 (1)PD 控制策略 假设PD 控制器传递函数为 ]1[)(s T K s G d p c += (5—2) 其中,K P 为比例系数,T d 为微分时间常数。当忽略功率放大器和位置传感器的惯性, 设功放放大系数为K a ,传感器放大系数为K s ,则此时整个系统的闭环传递函数为: ) ()(1)()()(s G s G K K s G s G K s c s a c a +=Φ (5—3) 将式(5—1)和式(5—2)代入式(5—3)中可以得到: x p i s a d p i s a d p i a K K K K K s T K K K K ms s T K K K s -+++=Φ2) 1()( (5—4) 令k K K K K K x p i s a =- (5—5) 用Routh 判据可知,该系统稳定的充要条件为包括k 在内的所有参数均大于0。由 式(5—4)和(5—5),可得闭环系统的特征方程为 02=++k s T K K K K ms d p i s a

远程控制系统项目开发计划

远程控制系统项目 开发计划

项目号: 06 文档号: 2.0 工程编号: 1.0 版本号: 1.0 保密级别: 一般秘密 机密绝密E.T.006远程控制系统(Version1.0) 项目开发计划 (简体中文) 创立日期 9月19日 第一次修改日期 11月27日

E.T.006远程控制系统(Version 1.0) 项目开发计划 编制:XXX 审核:XXX 批准:XXX 创立日期 9月19日 第一次修改日期 11月27日

目录 1. 引言............................................................................. 错误!未定义书签。 1.1编写目的................................................................. 错误!未定义书签。 1.2项目背景................................................................. 错误!未定义书签。 1.3定义 ........................................................................ 错误!未定义书签。 1.4参考资料................................................................. 错误!未定义书签。 2 项目概述........................................................................... 错误!未定义书签。 2.1工作内容................................................................. 错误!未定义书签。 2.2 条件与限制............................................................. 错误!未定义书签。 2.3产品 ........................................................................ 错误!未定义书签。 2.4运行环境................................................................. 错误!未定义书签。 2.5 验收标准................................................................. 错误!未定义书签。 3 实施计划........................................................................... 错误!未定义书签。 3.1任务分解................................................................. 错误!未定义书签。 3.2进度 ........................................................................ 错误!未定义书签。 3.3预算 ........................................................................ 错误!未定义书签。 3.4 关键问题................................................................. 错误!未定义书签。4人员组织及分工............................................................... 错误!未定义书签。 5.交付期限........................................................................... 错误!未定义书签。

远程控制系统项目开发计划

项目号: 06 文档号: 2.0 工程编号: 1.0 版本号: 1.0 保密级别: 一般 秘密 机密 绝密 E.T.006远程控制系统 (Version1.0) 项目开发计划 (简体中文) 创建日期2012年9月19日 第一次修改日期 2012年11月27日 E.T.006远程控 制系统(Version 1.0) 项目开发计划 编制:XXX 审核:XXX 批准:XXX 创建日期2012年9月19日 第一次修改日期 2012年11月27日 目 录 1. 引言 .................................................................................................................................2 1.1编写目的.....................................................................................................................2 1.2项目背景.....................................................................................................................3 1.3定义.. (3) 项目号 06 文档号 2.0 工程编号 1.0

1.4参考资料 (4) 2 项目概述 (4) 2.1工作内容 (4) 2.2 条件与限制 (4) 2.3产品 (4) 2.4运行环境 (5) 2.5 验收标准 (5) 3 实施计划 (5) 3.1任务分解 (5) 3.2进度 (6) 3.3预算 (6) 3.4 关键问题 (6) 4人员组织及分工 (6) 5.交付期限 (6) 6. 专题计划要点 (7) 开发人员培训计划: (7) 安全保密计划: (7) 测试计划: (7) 1.引言 1.1编写目的 我们小组希望通过编写E.T.006远程控制系统,了解和掌握当今木马技术的最前沿,

控制系统开发解决方案

控制系统开发解决方案 现代化的控制系统产品开发普遍采用V模式开发流程:离线功能仿真—快速控制原型—自动代码生成—硬件在环仿真—测量与标定。新的开发流程结合现有的测试系统构成了统一的从开发到标定的标准流程。在开发过程中使用统一的软硬件平台,可以将在桌面上的控制算法的离线仿真,实验室内的控制原型的测试,以及控制系统的实际测试标定过程统一起来,减少开发的成本和冗余的工作,加快开发进度。 整个设计流程分为五个阶段,各个阶段分别为:功能设计的离线仿真、快速控制原型实现RCP、目标代码生成、硬件在环仿真HIL、测量与标定。 控制系统产品开发过程及所用到的工具: 1、功能设计的离线仿真 用线性或非线性方程对控制系统进行数学描述,根据该数学表述,利用MATLAB/Simulink/Stateflow工具建立控制系统仿真模型。对上述控制系统仿真

模型离线仿真,根据仿真结果分析控制系统的时域频域响应特性,对控制系统仿真平台的算法和仿真模型优化。 针对发动机控制系统的开发,AFT预先开发了柴油机和汽油机模型,用户可以直接调用即可嵌入Simulink模型中进行仿真,为搭建复杂的发动机模型节省了大量的时间。 模型的手动检查也是一项即费时又容易出错的工作,AFT推出的最新的StyleChecker可以大幅减少Simulink,TargetLink和Stateflow模型的检查时间。StyleChecker采用面向用户的菜单导航,可以全自动的生成设计检查报告,并且当StyleChecker提供的检查规则不能满足用户要求时,用户可随时进行修改或者将用户特定的检查规则集成到StyleChecker中。 2、快速控制原型实现RCP 通过实时仿真后,控制算法模型已经得到了初步的验证,我们进一步通过和真实的被控对象相联接验证控制原型在真实情况下的反应,该过程同时包括实际系统中可能包括的各种I/O,软硬件中断等实时特性。然后利用计算机辅助试验工具软件进行各种试验,以检验控制方案对实际对象的控制效果,并随时修改控制参数,直到得到满意的结果为止。即使是模型需要相当大的修改,从修改到下一次对原型的测试也只需要几分钟的时间。从而在最终实现控制方案之前,就已经对可能得到的结果有了相当的把握,避免了过多的资源浪费和时间消耗。 AFT提供的PROtroniC TM是一款接近于产品级的原型开发平台,该原型平台的模块化设计包括了可配置的硬件和软件模块,并且针对汽车用的传感器和驱动器,集成了信号调理和功率放大输出功能,可以更灵活的广泛使用。用户只需轻

汽车发动机电子控制系统开发现状及趋势

汽车发动机电子控制系统开发现状及趋势 丁志盛叶挺宁 摘要:介绍了汽车发动机电子控制系统相关技术背景、开发现状及发展趋势。 关键词:EECS,ECU汽车发动机电喷 一、汽车发动机电子控制系统概述 汽车发动机电子控制系统(Engine Electronic Control System,简称EECS)通过电子控制手段对发动机点火、喷油、空气与燃油的比率、排放废气等进行优化控制,使发动机工作在最佳工况,达到提高性能、安全、节能、降低废气排放的目的。汽车发动机电子控制系统主要包括: - 燃油喷射控制; - 点火系统控制; - 怠速控制; - 尾气排放控制; - 进气控制; - 增压控制; - 失效保护; - 后备系统; - 诊断系统等功能。 另外,随着网络、集成控制技术的广泛应用,作为汽车控制主要单元的EMS系统通过 CAN(Controllers Area Network)总线与其他控制系统,例如:安全系统(如ABS、牵引力电子稳定装置ESP (Electronic Stability Program))、底盘系统(如主动悬挂ABC(Active Body Control))、巡航控制系统(Speed Control System或Cruse Control System)以及空调、防盗、音响等系统实现网络互联,实现信息共享并实施集成优化统一控制。在不久的将来,车载通讯平台将利用现有无线通讯网络为汽车驾驶提供更广泛的咨询、娱乐等增值服务(如GPS全球定位系统的应用)。 汽车发动机电子控制系统的开发主要涉及以下技术内容: - 传感器

主要包括空气流量传感器、空气温度传感器、节气门位置传感器、冷却液温度传感器、转速传感器、曲轴位置传感器、凸轮轴位置传感器、爆燃传感器、车速传感器、氧传感器等。 - 执行器 主要包括喷油器、点火控制模块、怠速空气控制阀以及各种电磁阀等。 - 电控单元ECU(Electronic Control Unit) 和控制算法程序软件其作用是通过采集各种传感器输入信号并将信号进行调理,根据发动机管理控制算法进行运算,然后输出控制信号并进行功率放大给执行器。同时检测传感器信号正常状态,出现故障时报警。 图1描述了汽车发动机电子控制系统示意图。 图1 另外,为了应对汽车产业产品作为多种产品链状集成开发的特点以及快速更新的市场需求,高性能的发动机试验台架、集成开发环境工具以及测试产品耐环境性能的设备为快速开发高质量面向不同汽车发动机的管理系统产品提供保障:

FOBPLC控制系统开发

FOBPLC控制系统开发 摘要:PLC作为非常典型的控制器广泛被适用于工业生产制造的各个方面,在工农业生产中,机械设备很多都是由电动机进行拖动的,通过对电机的启动停止,电动机的正反转,调整速度等进行控制,当前,基于PLC或者计算机的软件控制系统已经成为工业控制的主流。本FOB控制仪器是为检测粪便中的含血量(设计的第一阶段),本设备通过PLC 控制系统实现全程检测的自动化控制,代替人工操作,通过相机拍照,以及图片图像分析,把病人检测结果存入病人档案。 关键词:PLC;控制系统;检测 PLC系统控制要求: (1)系统上电,有电源指示灯 (2)启动按钮按下后,系统运行指示灯显示。 (3)有故障时,PLC系统能够声音提示,指示灯提示。同时把故障信息送至PC,当故障排除后,系统设有Reset功能。 (4)在系统中能够有一个状态识别系统,能够检测到被测件是否倒下。 (5)系统能够实现传送带传送时间控制,时间可调

(6)实现系统拍照和条码扫描功能(现场控制器给扫描枪信号进行扫描,PC收到条码数据后,控制摄像机拍照处理) (7)每个出口设有堵塞报警(当不能推到位置时)及计数功能 详细控制流程: 1)系统上电,电源指示灯亮,按下启动按钮,系统运行,运行指示灯亮。皮带轮输送电机运转,后级皮带轮速度可调(最低5分钟)。动作检测,是否有待检零件。 2)被测品放入传送带前,先扫码操作(位置传感器 12=1时),保障工件不放反;放入前级输送传送带后,当位置传感器3=0、4=1, 1=0、 2=0,电磁门打开,直到1、2同时变成1后,一定时间后电磁门关闭,顶住样件。再次检测3,4,当3=0、4=1时,电磁门打开,循环;当3=1、4=1,1=0、2=0,电磁门打开,直到1、2同时变成1后,循环;当3=0、4=0,1=0、2=0时,电磁门打开,直到1、2同时变成1后,循环。当1=1、2=0时,警报器响,故障指示灯亮,故障信息送PC,1号马达停止。 3)当3=1,4=1时,一定时间后,二号,三号马达启动,推送工件。当5=1时,扫描工件,检测工件方向是否放反。直到

控制系统开发的任务书

助航灯光控制系统开发任务书 1:公司目前控制系统的需求概况 鉴于我上海航安机场设备有限公司在民航领域的不断发展,随着知名度的不断提高,和市场份额的逐渐扩大,我公司的市场影响力逐渐加大。同时中国在对外的援助和投资的力度逐渐加强,获得大型的基础建设工程,其中不乏有第三世界的机场类基础建设工程,而拥有FAA许可证的公司,目前在国内仅有一家,我们成为他们当仁不让的合作伙伴,随着中国在第三世界国家的投资发展速度比以前增快了很多,我们近来不断接到这方面的信息和项目合作要求。主要原因是目前这些中国公司之前主要的工作是道路、桥梁、铁路、大型公共建筑等,机场的工程相对于他们比较陌生,而这类的公司在民航助航领域不管是设备安装、还是人员调试等方面基本上还处于空白阶段。现如今国内安装公司逐渐进入此领域希望能够分得一杯羹,但是作为同行业(同为施工方)不可调和的矛盾,此类的大型国有公司不会一直这样下去,以后的他们直接操作的可能极大,为保证我们将来的国际市场的蛋糕在国内这一方面的份额我们需要完善产品结构和供应商体系成为一家真正的助航设备成套供应商,建立同这些“中”字头公司的直接合作已经是提到日程上来了。分析之后,我们公司目前助航灯具已经处于全套设备的生产能力,同时隔离变压器和灯箱也不是难题,调光器和监控系统是我公司目前的短板,其中调光器的问题是可以解决的因为目前国内有多家企业可以生产调光器比较多,我们和合作伙伴完全能够采用商业合作的方式解决,但是监控系统实际上均由各个公司自主开发的,也是他们主要的利润来源,如果我们能够解决这个难题,将对于我们今后在助航灯光领域有着极高的自主性而不再依赖于其他厂家。所以监控系统是我们目前所需要攻克的重要科目。 其设计的要求必须满足如下标准: 标准和规范 机场助航灯光监控系统(ALCMS)的设计,主要依据ICAO(国际民航组织)、IEC(国际电工协会)、FAA (美国联邦航空署)已经制定和发布的以下相关标准和规范,在使用时将以最新版本为准: 民用机场飞行区技术标准(MH5001-2006) IEC61822-2002《恒流调光器技术要求》 IEEE 802.3x / MAP3.0 ICAO 附件14 第四版 ICAO 机场设计手册第四部分 FAA AC 150/5345-56(L-890)《机场灯光监视和控制系统(ALCMS)技术要求》

电气控制系统的设计

第1章绪论 1.1选题的目的和意义 由于现代加工技术的日益提高,对加工机床特别是工作母机的要求也越来越高,由此人们也将注意力集中到机床上来,数控技术是计算机技术、信息技术、现代控制技术等发展的产物,他的出现极大的推动了制造业的进步。机床的控制系统的优劣与机床的加工精度息息相关,特别是PLC广泛应用于控制领域后,已经显现出它的优越性。可编程控制器PLC已广泛应用于各行各业的自动控制。在机械加工领域,机床的控制上更显示出其优点。由于镗床的运动很多、控制逻辑复杂、相互连锁繁多,采用传统的继电器控制时,需要的继电器多、接线复杂,因此故障多维修困难,费工费时,不仅加大了维修成本,而且影响设备的功效。采用PLC控制可使接线大为简化,不但安装十分方便而且工作可靠、降低了故障率、减小了维修量、提高了功效。 1.2 关于课题的一些介绍和讨论 1.2.1 设计目标、研究内容和拟定解决的关键问题 完成对T6113机床的整个控制系统的设计改造,控制核心是PLC,并使其加工精度进一步提高,加工范围扩大,控制更可靠。 研究内容: (1) T6113的电气系统(PLC)硬件电路设计和在机床上的布局。 (2) PLC程序的编制。 解决的关键问题:PLC对机床各个工作部分的可靠控制电气电路的安全问题的解决 1.2.2题目的可行性分析 虽然目前数控机床以其良好的加工性能得到了人们的肯定,但是其昂贵的价格是一般用户望尘莫及的,所以改造现有的机床以达

到使用要求是比较现实的,也是必须的。经过实践证明这样的改造是可以满足大多数情况下的精度和其他加工要求,并且在实践中已取得的相当好的效益。 1.2.3本项目的创新之处 利用PLC作为控制核心,替代传统机床的继电器控制,使得机床的控制更加灵活可靠,减少了很多中间的机械故障的可能。利用PLC的可编程功能使得变换和改进控制系统成为可能。 1.2.4设计产品的用途和应用领域 镗床是一种主要用镗床刀在工件上加工孔的机床。通常用于加工尺寸较大、精度要求较高的孔。特别是分布在不同表面上、孔距和位置精度要求较高的孔,如各种箱体,汽车发电机缸体等零件的孔。一般镗刀的旋转为主运动,镗刀或工件的移动为进给运动。在镗床上除镗孔外,还可以进行铣削、钻孔、扩孔、铰孔、锪平面等工件。因此镗床的工作范围较广。它可以应用于机械加工的各个领域,但因其价格比一般机床贵好多,所以在比较大的加工车间才可见到。 1.3 电气控制技术的发展 电气控制技术是随着科学技术的不断发展、生产工艺不断提出新的要求而迅速发展的,从最早的手动控制到自动控制,从简单的控制设备到复杂的控制系统,从有触点的硬接线控制系统到以计算机为中心的存储系统。现代电气控制技术综合应用了计算机、自动控制、电子技术、精密测量等许多先进的科学技术成果。作为生产机械的电机拖动,已由最早的采用成组拖动方式,发展到今天无论是自动化功能还是生产安全性方面都相当完善的电气自动化系统。继电接触式控制系统主要由继电器、接触器、按钮、行程开关等组成,其控制方式是断续的,所以又称为断续控制系统。由于这种系统具有结构简单、价格低廉、维护容易、抗干扰能力强等优点,至今仍是机床和其他许多机械设备广泛采用的基本电气控制形式,也是学习先进电气控制的基础。这种控制系统的缺点是采用固定的接线方式,灵活性差,工作频率低,触点易损坏,可靠性差。

KeMotion控制系统及开发

KeMotion控制系统及开发 KeMotion r5000系列控制器是一套完整的面向多轴运动控制系统软硬件模块化控制器。硬件包括由Keba公司设计的KeMotion控制器,以及各种外围模块组成,它们通过以太网或总线的形式与控制器连接,实现面向各种应用的搭配。软件方面,Keba公司也提供了一套完整的用户操作、诊断、开发工具等软件工具集。Keba公司提供的机器人控制系统解决方案的架构可以如下图0-1所示。 图0-1 系统架构 一、KeMotion系统硬件结构 Keba公司的KeMotion控制器是一套包含了完整软硬件的运动控制系统,如下图1-1所示。

图1-1 KeMotion控制器结构 焊接机器人所使用的几个主要的模块如下所述: 图1-2 CPU模块 CPU:CPU部分是系统的核心目前焊接机器人使用的是KeMotion r5000系列的CP252/X CPU 模块(如图1-2,使用的是定制的基于Intel x86嵌入式微处理器),其上运行的是VxWorks实时操作系统。控制器带有CF卡,OS和应用软件以及系统的数据都存在里面。系统中同时安装了RC机器人控制系统和软PLC控制系统两套软件。它们同时运行,通过共享内存块的方式进行

通信。RC部分负责运动控制,软PLC部分负责电气逻辑和实时外部信号采样处理工作,通过与RC通信,还可以扩展成为系统的主控部分,对运动控制过程进行控制。 KeDrive D2 伺服驱动器:通过SERCOS III总线与控制器连接,系统采用的I/O模块是FX271/A SERCOS III 接口模块。每个单元都可以独立控制伺服,包括位置、速度、加速度和电流的控制。 Ketop示教器 手持终端(KeTop示教器,图1-4):其上运行的是基于WinCE的嵌入式系统,通过以太网与控制器连接通信,在局域网内有自己的IP,相当于一个独立的终端,由于是基于OS的所以可以使用路由连接,提供对TCP等协议的支持。可以通过手持终端连接至控制器控制系统的运动,作为机器人操作手持设备,可以编写终端用户程序,对机器人示教操作、手动操作,监视运动状态。 系统扩展 扩展I/O模块:由于KeMotion控制系统采用的是模块化的方式构建,所以可以方便的外扩I/O模块进行功能扩展,提供插槽式的K-BUS连接。其中可以扩展支持各种总线(CAN、Sercos、Profibus)的模块,以及模拟量或者数字量的输入输出模块,如图1-5所示。 现在的Kemotion r5000控制系统的扩展I/O配置如下: CP252/X CPU module; DM272/A Digital Input / Output Module; DO272/A Digital Output Module; FX271/A SERCOS III Interface Module; AM280/A Analog Input/Output; PC:通过以太网和控制器连接在同一局域网内,可以登录到控制器系统内部修改系统文件;可以模拟手持终端控制控制系统,但在同一时刻只有一个人具有修改终端用户程序的权限;通过编辑程序的应用程序连接正在运行的控制器,调试、仿真程序;通过PC机上编写的OPC客户端连接控制器提供的OPC服务器,读写数据,实现控制。可见,控制调试方法多样,满足各种需求,方便扩展。

KeMotion控制系统及开发

KeMotion r5000系列控制器是一套完整的面向多轴运动控制系统软硬件模块化控制器。硬件包括KeMotion控制器,以及各种外围模块组成,它们通过以太网或总线的形式与控制器连接,实现面向各种应用的搭配。软件方面,有用户操作、诊断、开发工具等软件工具集。机器人控制系统的架构可以如下图所示: 系统架构 一、KeMotion系统硬件结构 KeMotion控制器是一套包含了完整软硬件的运动控制系统。 图1-1 KeMotion控制器结构 焊接机器人所使用的几个主要的模块如下所述:

CPU: CPU部分是系统的核心目前焊接机器人使用的是KeMotion r5000系列的CP252/X CPU模块(使用的是定制的基于Intel x86嵌入式微处理器),其上运行的是VxWorks实时操作系统。控制器带有CF卡,OS和应用软件以及系统的数据都存在里面。系统中同时安装了RC机器人控制系统和软PLC控制系统两套软件。它们同时运行,通过共享内存块的方式进行通信。RC部分负责运动控制,软PLC部分负责电气逻辑和实时外部信号采样处理工作,通过与RC通信,还可以扩展成为系统的主控部分,对运动控制过程进行控制。 伺服驱动器: 通过SERCOS III总线与控制器连接,系统采用的I/O模块是FX271/A SERCOS III 接口模块。每个单元都可以独立控制伺服,包括位置、速度、加速度和电流的控制。 Ketop示教器: 手持终端(KeTop示教器),其上运行的是基于WinCE的嵌入式系统,通过以太网与控制器连接通信,在局域网内有自己的IP,相当于一个独立的终端,由于是基于OS的所以可以使用路由连接,提供对TCP等协议的支持。可以通过手持终端连接至控制器控制系统的运动,作为机器人操作手持设备,可以编写终端用户程序,对机器人示教操作、手动操作,监视运动状态。 系统扩展: 扩展I/O模块,由于KeMotion控制系统采用的是模块化的方式构建,所以可以方便的外扩I/O模块进行功能扩展,提供插槽式的K-BUS连接。其中可以扩展支持各种总线(CAN、Sercos、Profibus)的模块,以及模拟量或者数字量的输入输出模块。 现在的Kemotion r5000控制系统的扩展I/O配置如下: CP252/X CPU module; DM272/A Digital Input / Output Module; DO272/A Digital Output Module; FX271/A SERCOS III Interface Module; AM280/A Analog Input/Output; PC:通过以太网和控制器连接在同一局域网内,可以登录到控制器系统内部修改系统文件;可以模拟手持终端控制控制系统,但在同一时刻只有一个人具有修改终端用户程序的权限;通过编辑程序的应用程序连接正在运行的控制器,调试、仿真程序;通过PC机上编写的OPC客户端连接控制器提供的OPC服务器,读写数据,实现控制。可见,控制调试方法多样,满足各种需求,方便扩展。KeMotion控制系统的硬件结构,如控制器,伺服驱动器,IO模块完全实现了模

系统集成设计开发控制程序

系统集成设计开发控制 程序 The manuscript was revised on the evening of 2021

Q/CDJZ X X X X X X X X企业标准 Q/XXX GM1401—2013 系统集成设计开发控制程序 B/1 2013-12-10发布2013-12-10 XXXXXXX发布

目次

文件修改履历 编号:QR423-04 序号:系-131201

系统集成设计开发控制程序 1 目的和范围 对系统集成设计和开发的全过程进行控制,确保满足用户的需求和期望及符合有关法律、法规要求。适用于本公司系统集成设计和开发全过程的控制。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 19000-2008 质量管理体系基础和术语 GB/T 19001-2008 质量管理体系要求 Q/CDJZ GM1402-2013 系统集成施工过程控制程序 3 术语和定义 GB/T 19000-2008确定的术语和定义以及术语适合于本程序。 4 职责 4.1 系统集成部 系统集成部负责系统集成设计和开发全过程的组织、协调、实施工作,进行设计开发的策划、确定设计开发的组织和技术的接口、输入、输出、验证、评审,设计开发的更改和确认等。 4.2 总经理 总经理负责批准项目任务书。 4.3 项目综合办主任 项目综合办主任负责下负责控制项目的质量保证能力,下达项目任务书,批准设计方案、设计输入、输出、评审、确认和设计开发的更改、所需物料的采购等。 5 程序 5.1 系统集成项目设计开发流程图 5.2 设计和开发策划 项目综合办主任编制“设计任务书”,包括: a)工程设计项目的设计技术要求、项目组人员。 b) 项目设计周期。

PLC控制系统设计的一般流程与要求

PLC控制系统设计的一般流程与要求 PLC控制系统设计的一般步骤与传统的继电器——接触器控制系统的设计相比较,组件的选择代替了原来的器件选择,程序设计代替了原来的逻辑电路设计。 (1)根据工艺流程分析控制要求,明确控制任务,拟定控制系统设计的技术条件。技术条件一般以设计任务书的形式来确定,它是整个设计的依据。工艺流程的特点和要求是开发PLC控制系统的主要依据,所以必须详细分析、认真研究,从而明确控制任务和范围。如需要完成的动作(动作时顺、动作条件,相关的保护和联锁等)和应具备的操作方式(手动、自动、连续、单周期,单步等)。 (2)确定所需的用户输入设备(按钮、操作开关、限位开关、传感器等)、输出设备(继电器、接触器、信号灯等执行元件)以及由输出设备驱动的控制对象(电动机、电磁阀等),估算PLC的I/O点数;分析控制对象与PLC之间的信号关系,信号性质,根据控制要求的复杂程度,控制精度估算PLC的用户存储器容量。 (3)选择PLC。PLC是控制系统的核心部件,正确选择PLC对于保证整个控制系统的各项技术、经济指标起着重要的作用,PLC的选择包括机型的选择、容量的选择、I/O模块的选择、电源模块的选择等。选择PLC的依据是输入输出形式与点数,控制方式与速度、控制精度与分辨率,用户程序容量。 (4)分配、定义PLC的I/O点,绘制I/O连接图。根据选用的PLC所给定的元件地址范围(如输入、输出、辅助继电器、定时器、计数器。数据区等),对控制系统使用的每一个输入、输出信号及内部元件定义专用的信号名和地址,在程序设计中使用哪些内部元件,执行什么功能格都要做到清晰,无误。 (5)PLC控制程序设计。包括设计梯形图、编写语句表、绘制控制系统流程图。控制程序是控制整个系统工作的软件,是保证系统工作正常,安全。可靠的关键,因此,控制程序的设计必须经过反复测试。修改,直到满足要求为止。 (6)控制柜(台)设计和现场施工。在进行控制程序设计的同时,可进行硬件配备工作,主要包括强电设备的安装、控制柜(台)的设计与制作、可编程序控制器的安装、输入输出的连接等。在设计继电器控制系统时,必须在

工业控制系统开发介绍

工业控制系统 开发介绍 一, 工业控制系统特点 ●控制多种外设,比如继电器,电磁阀,电机,变频器等; ●信号测量,比如温湿度,拉力压力,流量,电压电流等; ●控制处理方式多变,每一个设备都有自己的控制流程; 二, 常用的工业控制系统 1,单片机控制 上图是一个典型的单片机工业控制系统架构图。 单片机或其他处理器作为主控处理器,然后外围根据需要扩展输入,输出,以及增加人机界面/键盘等。 2,PLC控制

上图是一个典型的PLC工业控制系统架构图。 PLC作为主控处理器控制外设如继电器,接触器,电机,变频器等。专用的HMI液晶屏作为人机界面。 3,工业智能控制液晶屏 智能控制液晶屏ATPad (ARM9@200MHZ) (驱动板) 继电器驱动光耦隔离输入输出模拟量整定 外部执行机构:接触器,电机,变频器,驱动器,电磁阀; 编码器,光电开关,真空计,压力传感器,温度传感器…… 工业智能液晶屏ATPad特点: ●显示和控制集成在一起,ARM9处理器,提供多种接口资源; ●内置大容量存储,文件系统,可读写U盘; ●提供多种图形控件,提供完整的应用开发包及开发实例; ●专用图形化开发工具,PC上可视化开发,一周完成产品开发; ●彩色触摸屏,全部工业级器件,产品经过专业EMI/EMS测试。

三, 几种工业控制系统特点比较 单片机系统 PLC系统工业智能控制液晶屏 ATPad 成本低高低 开发难度高低低 开发周期长短短 稳定性差高高 控制响应速度高低极高 综合优点成本低 控制直接 输入输出响应速度快稳定性好 开发简单 成本低 开发简单 输入输出响应速度快 稳定性好 综合缺点开发繁琐 稳定性难以把握 难以胜任复杂系统输入输出响应速度慢 计算处理能力不足 成本高 无明显缺点

讲解LED显示屏控制系统软件的开发

随着社会的不断进步与发展,人们在获取信息的同时,也对信息获取的方法和信息质量有 了更高的要求,传统的信息显示方式正逐步被LED显示系统所取代。因此,如何开发出灵活、高效的控制系统是一个非常有意义的研究课题,三鑫维科技工程师将从工程实际出发,设计了LED显示屏控制系统,从信息的编辑、提取、显示和控制等方面进行研究,开发出通用的控制系统,为LED显示屏的应用提供良好的基础。 2.系统功能 目标设计 LED显示屏控制系统主要是通过图文控制器实现LED广告屏信息的初始化、显示和控制等功能,具体目标如下: (1)支持显示屏参数软件的初始化设置、加载 (2)支持多区域画面编辑与显示 (3)支持中英文时钟编辑与显示 (4)支持游走字幕编辑与显示 (5)支持温度、湿度等传感器信息编辑与显示 (6)支持软件自动开关机 (7)支持画面显示特效 (8)支持图片信息的编辑、浏览和播放 (9)强大的超文本编辑器(RTF格式) (10)显示信息的预览 (11)各页面显示方式、运行速度、停留时间均可软件调节 (12)显示信息的发送 3.设计思想 为了实现系统的设计目标,在全面分析系统所要达到的功能的基础上,结合软件运行平台 的特点,本系统采用VC程序开发语言进行开发,为了提高系统的可视性、可操作性,界 面设计采用自画的方式进行设计,与控制屏体之间的通信采用RS232/RS485方式,具体 的通信参数可以动态设置。为了更好地将信息进行显示和编辑,我们设计了文字、表格、 图形的编辑系统,很好的满足了系统的要求。 4.系统功能 LED显示屏控制系统功能模块划分如图1所示:

图1系统功能模块 该系统主要包括编辑功能模块、信息提取、效果添加和预览、以及通信模块,下面我们分 别进行简单的介绍。 5.编辑功能模块 主要实现信息的编辑功能,根据实际情况,我们分为文档编辑、表格编辑和图形编辑模块,对其分别进行设计,并保存为相应的类型文件,然后在系统中可以直接调用该文件,实现 编辑、调用和显示一体化功能。具体的文档编辑和表格编辑模块如图2所示: