热脱附技术-voc与土壤

热脱附技术

原位热脱附技术:

原位热脱附技术是石油污染土壤原位修复技术中一项重要手段,主要用于处理一些比较难开展异位环境修复的区域,例如,深层土壤以及建筑物下面的污染修复。

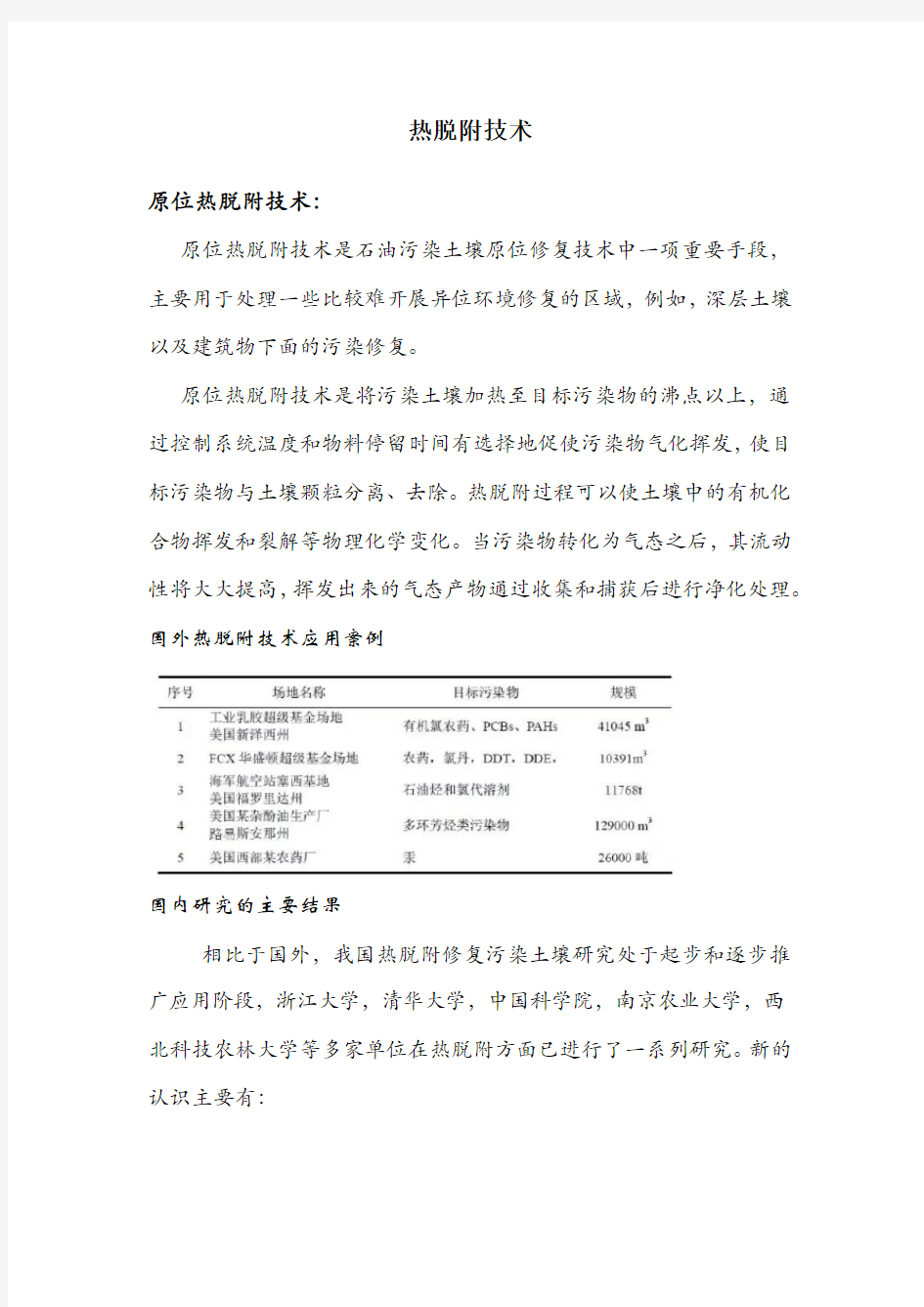

原位热脱附技术是将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。热脱附过程可以使土壤中的有机化合物挥发和裂解等物理化学变化。当污染物转化为气态之后,其流动性将大大提高,挥发出来的气态产物通过收集和捕获后进行净化处理。国外热脱附技术应用案例

国内研究的主要结果

相比于国外,我国热脱附修复污染土壤研究处于起步和逐步推广应用阶段,浙江大学,清华大学,中国科学院,南京农业大学,西北科技农林大学等多家单位在热脱附方面已进行了一系列研究。新的认识主要有:

1、温度和时间是影响热脱附过程最主要的因素,停留时间的影响受温度限制;

2、土壤成分主要是土壤中有机质含量以及二氧化硅和其他矿物质会对热脱附过程的影响,有机质对不同的有机物都有一定的相关性,但是不同的物质之间有一定的差异,二氧化硅和其他矿物质可促进污染物的脱附及降解;

3、土壤颗粒粒径的大小对于不同的物质表现出一定的差异;

4、获得了一些因素如土壤中污染物的初始浓度、土壤的含水率、载气流量、载气的种类、升温速率以及气氛含氧量,对热脱附过程的定量影响规律。

国内热脱附技术应用案例

我国对异位热脱附技术的应用处于起步阶段,已有少量应用案例。国内案例介绍

(1)工程背景:某两个退役化工厂曾大规模生产农药、氯碱、精细化工、高分子材料等近百个品种。经场地调查与风险评估发现,两个厂区内土壤及厂区毗邻河道底泥均受到以VOCs 和SVOCs 为主的复合有机污染,开发前需要进行修复。

(2)工程规模:12 万m3

(3)主要污染物及污染程度:主要污染物为卤代VOCs、BTEX、有机磷农药、多环芳烃等。其中二甲苯最高浓度为2344 mg/kg,修复目标值为6.99 mg/kg;毒死蜱最高浓度29600mg/kg,修复目标值为46 mg/kg。

(4)土壤理化特征:现场调查结果显示,污染土壤主要为粉土、淤泥质粉质粘土和粉砂,含水率25%-35%。

(5)技术选择:综合以上污染物特性、污染物浓度、土壤特征以及项目开发建设需求,异位热脱附技术对污染物的去除效率可达99.99%,适合处理本项目中VOCs、SVOCs 的复合污染土壤。(6)工艺流程和关键设备:其工艺流程如下图所示。

(7)主要工艺及设备参数

1)污染土壤进料阶段:将污染土壤转运至贮存车间内的预处理区域,粒径小于50 mm的土块直接被送入回转窑,超规格的土块经过破碎后再次返回振荡筛进行筛分。

2)回转窑加热阶段:将污染土壤均匀加热到设定的温度(300~500℃),并按照设定速率向窑尾输送,在此期间土壤中的污染物充分气化挥发。

3)尾气处理阶段:尾气处理系统包括二燃室、急冷塔、布袋除尘器和酸性气体洗涤塔等。烟囱上装有烟气实时在线监测装置,经过处理后的尾气达标排放。

异位热脱附技术主要设备参数

(8)成本分析:

本项目实际工程中热脱附部分费用包括:人工费、挖运费、设备折旧、设备运输和安装/拆除费、燃料费、动力费、检修及维护费等,约为1000 元/m3。

(9)修复效果:已处理污染土壤10000吨,处理后污染土壤浓度达到修复目标。(国内案例提供单位:未公开)

土壤热脱附技术

北极星节能环保网讯:土壤修复技术中的热脱附技术是指在真空条件下或通入载气时,通过直接或间接热交换,将土壤中的有机污染物加热到足够的温度,以使有机污染物从污染介质上得以挥发或分离,进入气体处理系统的过程。 热脱附可通过调节加热温度和停留时间等方式有选择地将污染物从一相转化为另一相,在修复过程中并不出现对有机污染物的破坏作用。通过控制热脱附系统的温度和污染土壤停留时间有选择的使污染物得以挥发,并不发生氧化、分解等化学反应。 热脱附主要包含两个基本过程:一是加热待处理物质,将目标污染物挥发成气态分离;二是将含有污染物的尾气进行冷凝、收集以及焚烧等处理至达标后排放至大气中。 热脱附技术具有污染物处理范围宽、设备可移动、修复后土壤可再利用等优点,特别对PCBs这类含氯有机物,非氧化燃烧的处理方式可以显著减少二恶英生成。不过,热脱附技术并不适于有机防腐剂以及活性氧化剂还原剂污染土壤、污泥、沉淀物、滤渣的修复。 一般来说热脱附技术可以分类为原位热脱附技术和异位热脱附技术两大类。 原位热脱附技术 原位热脱附技术是石油污染土壤原位修复技术中一项重要手段,主要用于处理一些比较难开展异位环境修复的区域,例如,深层土壤以及建筑物下面的污染修复。 原位热脱附技术是将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。热脱附过程可以使土壤中的有机化合物挥发和裂解等物理化学变化。当污染物转化为气态之后,其流动性将大大提高,挥发出来的气态产物通过收集和捕获后进行净化处理。

原位热脱附技术特别适合重污染的土壤区域,包括高浓度、非水相的、游离的以及源头的有机污染物。目前,原位热脱附技术可用于处理的污染物主要为含氯有机物(CVOCs),半挥发性有机物(SVOCs),石油烃类(TPH),多环芳烃(PAHs),多氯联苯(PCBs)以及农药等。 目前,热脱附技术在石化工厂、地下油库、木料加工厂和农药库房等区域以及在一些污染物源头修复治理工作中广泛应用,原位热脱附技术可以修复地下距离为30多米。原位热脱附技术不仅可以用修复大型石化厂,针对一些小的区域污染也可以进行修复,例如干洗店甚至有居民居住的建筑物等,但是在修复过程必须要对室内的空气质量进行全程的监控,防止污染物超标。 异位热脱附技术 异位热脱附技术则用来处理一些适于开展异位环境修复的区域,将污染土壤提取出来并通过专门的热脱附系统装置处理。 异位热脱附系统可分为直接热脱附和间接热脱附,也可分为高温热脱附和低温热脱附。 (1)直接热脱附由进料系统、脱附系统和尾气处理系统组成。进料系统:通过筛分、脱水、破碎、磁选等预处理,将污染土壤从车间运送到脱附系统中。脱附系统:污染土壤进入热转窑后,与热转窑燃烧器产生的火焰直接接触,被均匀加热至目标污染物气化的温度以上,达到污染物与土壤分离的目的。尾气处理系统:富集气化污染物的尾气通过旋风除尘、焚烧、冷却降温、布袋除尘、碱液淋洗等环节去除尾气中的污染物。 (2)间接热脱附由进料系统、脱附系统和尾气处理系统组成。与直接热脱附的区别在于脱附系统和尾气处理系统。脱附系统:燃烧器产生的火焰均匀加热转窑外部,污染土壤被间接加热至污染物的沸点后,污染物与土壤分离,废气经燃烧直排。尾气处理系统:富集

土壤热脱附技术终审稿)

土壤热脱附技术 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

所属频道: 关键词: :中的是指在真空条件下或通入载气时,通过直接或间接热交换,将土壤中的有机污 染物加热到足够的温度,以使有机污染物从污染介质上得以挥发或分离,进入气体处理系统的过程。 热脱附可通过调节加热温度和停留时间等方式有选择地将污染物从一相转化为另一相,在修复过程中并不出现对有机污染物的破坏作用。通过控制热脱附系统的温度和停留时间有选择的使污染物得以挥发,并不发生氧化、分解等化学反应。 热脱附主要包含两个基本过程:一是加热待处理物质,将目标污染物挥发成气态分离;二是将含有污染物的尾气进行冷凝、收集以及焚烧等处理至达标后排放至大气中。 热脱附技术具有污染物处理范围宽、设备可移动、修复后土壤可再利用等优点,特别对PCBs这类含氯有机物,非氧化燃烧的处理方式可以显着减少二恶英生成。不过,热脱 附技术并不适于有机防腐剂以及活性氧化剂还原剂污染土壤、污泥、沉淀物、滤渣的修复。 一般来说热脱附技术可以分类为原位热脱附技术和异位热脱附技术两大类。 原位热脱附技术 原位热脱附技术是石油污染土壤原位修复技术中一项重要手段,主要用于处理一些比较难开展异位环境修复的区域,例如,深层土壤以及建筑物下面的污染修复。 原位热脱附技术是将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。热脱附

过程可以使土壤中的有机化合物挥发和裂解等物理化学变化。当污染物转化为气态之后,其流动性将大大提高,挥发出来的气态产物通过收集和捕获后进行净化处理。 原位热脱附技术特别适合重污染的土壤区域,包括高浓度、非水相的、游离的以及源头的有机污染物。目前,原位热脱附技术可用于处理的污染物主要为含氯有机物(CVOCs),半挥发性有机物(SVOCs),石油烃类(TPH),多环芳烃(PAHs),多氯联苯(PCBs)以及农药等。 目前,热脱附技术在石化工厂、地下油库、木料加工厂和农药库房等区域以及在一些污染物源头修复治理工作中广泛应用,原位热脱附技术可以修复地下距离为30多米。原位热脱附技术不仅可以用修复大型石化厂,针对一些小的区域污染也可以进行修复,例如干洗店甚至有居民居住的建筑物等,但是在修复过程必须要对室内的空气质量进行全程的监控,防止污染物超标。 异位热脱附技术 异位热脱附技术则用来处理一些适于开展异位环境修复的区域,将污染土壤提取出来并通过专门的热脱附系统装置处理。 异位热脱附系统可分为直接热脱附和间接热脱附,也可分为高温热脱附和低温热脱附。 (1)直接热脱附由进料系统、脱附系统和尾气处理系统组成。进料系统:通过筛分、脱水、破碎、磁选等预处理,将污染土壤从车间运送到脱附系统中。脱附系统:污染土壤进入热转窑后,与热转窑燃烧器产生的火焰直接接触,被均匀加热至目标污染物气化的温

热脱附土壤修复技术可行性分析

热脱附土壤修复技术可行性分析 根据土壤污染类型,综合考虑场地未来用途、修复工期、修复后土壤去向等因素,对于重污染区域(污染 5 倍及以上)采用热脱附技术。 1.1、热脱附技术概述 热脱附技术是指在真空条件下或通入载气时,通过直接或间接热交换,将土壤中的有机污染物加热到沸点以上,以使有机污染物从污染介质上得以挥发或分离,进入气体处理系统的过程。热脱附技术具有污染物处理范围宽、设备可移动、修复后土壤可再利用等优点,广泛适用于处理土壤中挥发性/半挥发性有机物、农药、氯代化合物。不适用于处理除汞以外的重金属。 一般来说热脱附技术可以分为异位热脱附技术和原位热脱附技术两大类。原位热脱附技术特别适合重污染的土壤区域,包括高浓度、非水相的、游离的以及源头的有机污染物。目前,原位热脱附技术可用于处理的污染物主要为含氯有机物(CVOCs),半挥发性有机物(SVOCs),石油烃类(TPH),多环芳烃(PAHs),多氯联苯(PCBs)以及农药等。 异位热脱附技术则用来处理一些适于开展异位环境修复的区域,将污染土壤提取出来并通过专门的热脱附系统装置处理。 异位热脱附系统可分为直接热脱附和间接热脱附,也可分为高温热脱附和低温热脱附。 1.2、异位热脱附工艺流程 图 4.4-1 热脱附工艺流程 热脱附处理系统由进料系统、脱附系统、尾气处理系统组成。

进料系统:通过筛分、脱水、破碎、磁选等预处理,将污染土壤从车间运送到脱附系统中。主要设备有筛分机、破碎机、振动筛、链式输送机、传送带、除铁器等。 脱附系统:燃烧器产生的火焰均匀加热转窑外部,污染土壤被间接加热至污染物的沸点后,污染物与土壤分离,废气经尾气处理装置处理后达标排放。 尾气处理系统:富集气化污染物的尾气通过过滤器、冷凝器、超滤设备等环节去除尾气中的污染物。气体通过冷凝器后进行油水分离,浓缩、回收有机污染物。主要设备有:旋风除尘器、冷却塔、等离子设备、活性炭吸附设备等。1.3、热脱附设备 图 4.4-2 是某3t/h 的异位间接加热热脱附设备,在实践中应用效果较好。图4.4-3 是热脱附设备工作原理图。 图 4.4-2 热脱附设备

热脱附技术-voc与土壤知识分享

热脱附技术-v o c与土 壤

热脱附技术 原位热脱附技术: 原位热脱附技术是石油污染土壤原位修复技术中一项重要手段,主要用于处理一些比较难开展异位环境修复的区域,例如,深层土壤以及建筑物下面的污染修复。 原位热脱附技术是将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。热脱附过程可以使土壤中的有机化合物挥发和裂解等物理化学变化。当污染物转化为气态之后,其流动性将大大提高,挥发出来的气态产物通过收集和捕获后进行净化处理。 国外热脱附技术应用案例 国内研究的主要结果 相比于国外,我国热脱附修复污染土壤研究处于起步和逐步推广应用阶段,浙江大学,清华大学,中国科学院,南京农业大学,

西北科技农林大学等多家单位在热脱附方面已进行了一系列研究。新的认识主要有: 1、温度和时间是影响热脱附过程最主要的因素,停留时间的影响受温度限制; 2、土壤成分主要是土壤中有机质含量以及二氧化硅和其他矿物质会对热脱附过程的影响,有机质对不同的有机物都有一定的相关性,但是不同的物质之间有一定的差异,二氧化硅和其他矿物质可促进污染物的脱附及降解; 3、土壤颗粒粒径的大小对于不同的物质表现出一定的差异; 4、获得了一些因素如土壤中污染物的初始浓度、土壤的含水率、载气流量、载气的种类、升温速率以及气氛含氧量,对热脱附过程的定量影响规律。 国内热脱附技术应用案例 我国对异位热脱附技术的应用处于起步阶段,已有少量应用案例。 国内案例介绍 (1)工程背景:某两个退役化工厂曾大规模生产农药、氯碱、精细化工、高分子材料等近百个品种。经场地调查与风险评估发现,两个厂区内土壤及厂区毗邻河道底泥均受到以VOCs 和SVOCs 为主的复合有机污染,开发前需要进行修复。 (2)工程规模:12 万m3

异位热脱附

污染土壤异位热脱附技术 1、技术名称 异位热脱附 英文名称:Ex-SituThermalDesorption 2、技术适用性 适用的介质:污染土壤 可处理的污染物类型:挥发及半挥发性有机污染物(如石油烃、农药、多环芳烃、多氯联苯)和汞。 应用限制条件:不适用于无机物污染土壤(汞除外),也不适用于腐蚀性有机物、活性氧化剂和还原剂含量较高的土壤。 3、技术介绍 3.1 原理:通过直接或间接加热,将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。 3.2系统构成和主要设备:异位热脱附系统可分为直接热脱附和间接热脱附,也可分为高温热脱附和低温热脱附。 (1)直接热脱附由进料系统、脱附系统和尾气处理系统组成。 进料系统:通过筛分、脱水、破碎、磁选等预处理,将污染土壤从车间运送到脱附系统中。 脱附系统:污染土壤进入热转窑后,与热转窑燃烧器产生的火焰直接接触,被均匀加热至目标污染物气化的温度以上,达到污染物与土壤分离的目的。 尾气处理系统:富集气化污染物的尾气通过旋风除尘、焚烧、冷却降温、布袋除尘、碱液淋洗等环节去除尾气中的污染物。 (2)间接热脱附由进料系统、脱附系统和尾气处理系统组成。与直接热脱附的区别在于脱附系统和尾气处理系统。 脱附系统:燃烧器产生的火焰均匀加热转窑外部,污染土壤被间接加热至污染物的沸点后,污染物与土壤分离,废气经燃烧直排。 尾气处理系统:富集气化污染物的尾气通过过滤器、冷凝器、超滤设备等环节去除尾气中的污染物。气体通过冷凝器后可进行油水分离,浓缩、回收有机污染物。 主要设备包括进料系统:如筛分机、破碎机、振动筛、链板输送机、传送带、除铁器等;脱附系统:回转干燥设备或是热螺旋推进设备;尾气处理系统:旋风除尘器、二燃室、冷却塔、冷凝器、布袋除尘器、淋洗塔、超滤设备等。 3.3关键技术参数或指标热脱附技术关键参数或指标主要包括土壤特性和污染物特性两类。 (1)土壤特性 (a)土壤质地:土壤质地一般划分为沙土、壤土、粘土。沙土质疏松,对液体物质的吸附力及保水能力弱,受热易均匀,故易热脱附;粘土颗粒细,性质正好相反,不易热脱附。 (b)水分含量:水分受热挥发会消耗大量的热量。土壤含水率在5-35%间,所需热量约在117-286kcal/kg。为保证热脱附的效能,进料土壤的含水率宜低于25%。 (c)土壤粒径分布:如果超过50%的土壤粒径小于200目,细颗粒土壤可能会随气流排出,导致气体处理系统超载。最大土壤粒径不应超过5 cm。 (2)污染物特性 (a)污染物浓度:有机污染物浓度高会增加土壤热值,可能会导致高温损害热脱附设备,甚至发生燃烧爆炸,故排气中有机物浓度要低于爆炸下限25%。有机物含量高于1%-3% 的土壤不适用于直接热脱附系统,可采用间接热脱附处理。 (b)沸点范围:一般情况下,直接热脱附处理土壤的温度范围为150-650℃,间接热脱附处理土壤温度为120-530℃。 (c)二噁英的形成:多氯联苯及其它含氯化合物在受到低温热破坏时或者高温热破坏后低温过程易生产二噁英。故在废气燃烧破坏时还需要特别的急冷装置,使高温气体的温度迅速降低至200℃,防止二噁英的生成。, 3.4技术应用基础和前期准备异位热脱附技术应用前,需要识别土壤污染物的类型及其浓度,了解土壤质地、粒径分布和湿度等参数,同时还需要确定场地信息、处理土壤体积、项目周期和处理目标等。此外,还需要考虑是否有足

热脱附技术-voc与土壤

热脱附技术 原位热脱附技术: 原位热脱附技术是石油污染土壤原位修复技术中一项重要手段,主要用于处理一些比较难开展异位环境修复的区域,例如,深层土壤以及建筑物下面的污染修复。 原位热脱附技术是将污染土壤加热至目标污染物的沸点以上,通过控制系统温度和物料停留时间有选择地促使污染物气化挥发,使目标污染物与土壤颗粒分离、去除。热脱附过程可以使土壤中的有机化合物挥发和裂解等物理化学变化。当污染物转化为气态之后,其流动性将大大提高,挥发出来的气态产物通过收集和捕获后进行净化处理。国外热脱附技术应用案例 国内研究的主要结果 相比于国外,我国热脱附修复污染土壤研究处于起步和逐步推广应用阶段,浙江大学,清华大学,中国科学院,南京农业大学,西北科技农林大学等多家单位在热脱附方面已进行了一系列研究。新的认识主要有:

1、温度和时间是影响热脱附过程最主要的因素,停留时间的影响受温度限制; 2、土壤成分主要是土壤中有机质含量以及二氧化硅和其他矿物质会对热脱附过程的影响,有机质对不同的有机物都有一定的相关性,但是不同的物质之间有一定的差异,二氧化硅和其他矿物质可促进污染物的脱附及降解; 3、土壤颗粒粒径的大小对于不同的物质表现出一定的差异; 4、获得了一些因素如土壤中污染物的初始浓度、土壤的含水率、载气流量、载气的种类、升温速率以及气氛含氧量,对热脱附过程的定量影响规律。 国内热脱附技术应用案例 我国对异位热脱附技术的应用处于起步阶段,已有少量应用案例。国内案例介绍 (1)工程背景:某两个退役化工厂曾大规模生产农药、氯碱、精细化工、高分子材料等近百个品种。经场地调查与风险评估发现,两个厂区内土壤及厂区毗邻河道底泥均受到以VOCs 和SVOCs 为主的复合有机污染,开发前需要进行修复。 (2)工程规模:12 万m3 (3)主要污染物及污染程度:主要污染物为卤代VOCs、BTEX、有机磷农药、多环芳烃等。其中二甲苯最高浓度为2344 mg/kg,修复目标值为6.99 mg/kg;毒死蜱最高浓度29600mg/kg,修复目标值为46 mg/kg。