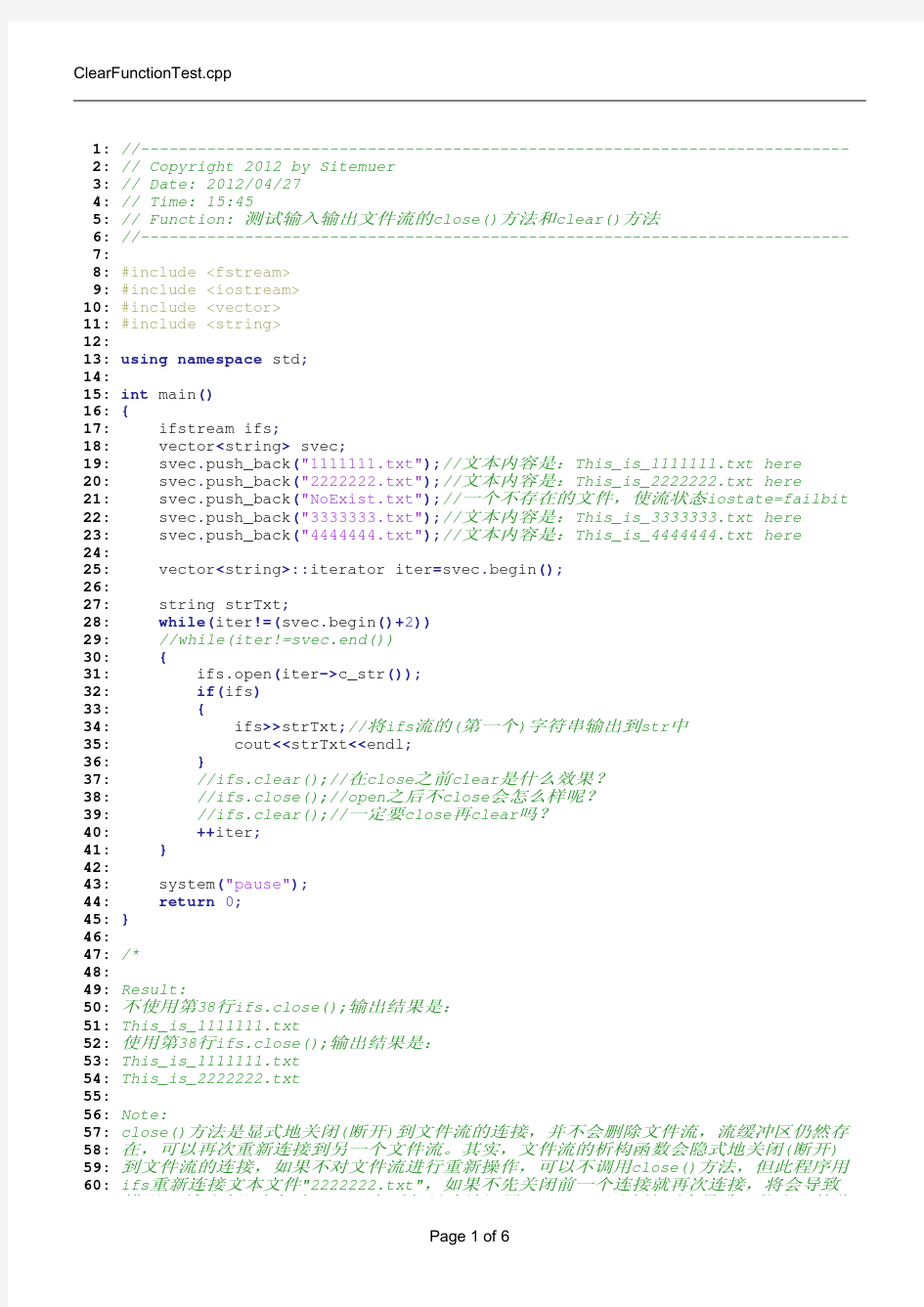

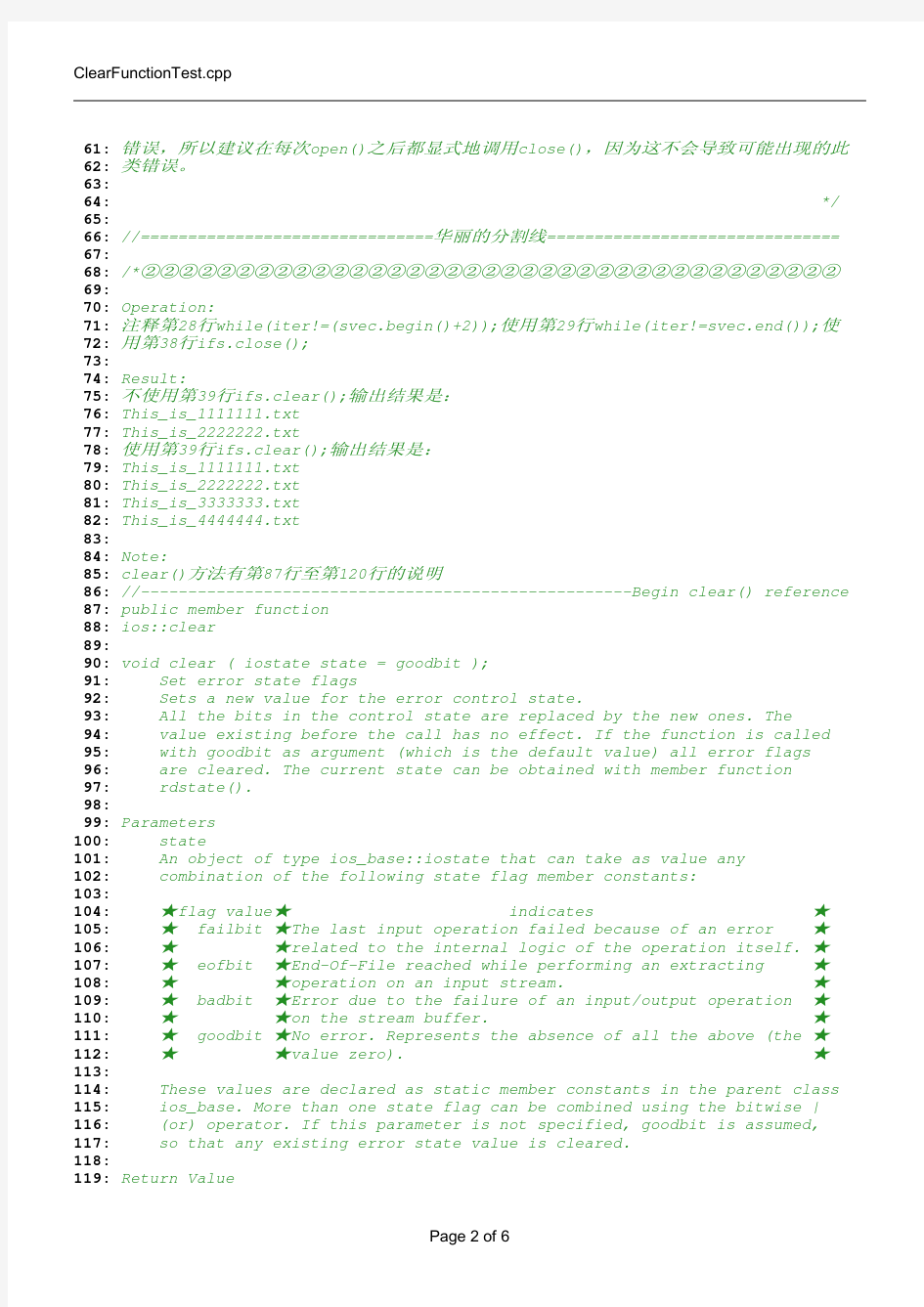

输入输出文件流clear()方法测试 ISO Clear Function Test

软件测试用例实例非常详细汇总

1、兼容性测试 在大多数生产环境中,客户机工作站、网络连接和数据库服务器的具体硬件规格会有所不同。客户机工作站可能会安装不同的软件例如,应用程序、驱动程序等而且在任何时候,都可能运行许多不同的软件组合,从而占用不同的资源。测试目的 配置说明操作系统系统软件外设应用软件结果 服务器Window2000(S) WindowXp Window2000(P) Window2003 用例编号TestCase_LinkWorks_WorkEvaluate 项目名称LinkWorks 模块名称WorkEvaluate模块 项目承担部门研发中心-质量管理部 用例作者 完成日期2005-5-27 本文档使用部门质量管理部 评审负责人 审核日期 批准日期 注:本文档由测试组提交,审核由测试组负责人签字,由项目负责人批准。历史版本: 版本/状态作者参与者起止日期备注

1.1. 疲劳强度测试用例 强度测试也是性能测试是的一种,实施和执行此类测试的目的是找出因资源不足或资源争用而导致的错误。如果内存或磁盘空间不足,测试对象就可能会表现出一些在正常条件下并不明显的缺陷。而其他缺陷则可能由于争用共享资源(如数据库锁或网络带宽)而造成的。强度测试还可用于确定测试对象能够处理的最大工作量。 测试目的 测试说明 前提条件连续运行8小时,设置添加10用户并发 功能1 2小时 4小时 6小时 8小时 功能1 2小时 4小时 6小时 8小时 一、功能测试用例 此功能测试用例对测试对象的功能测试应侧重于所有可直接追踪到用例或业务功能和业务规则的测试需求。这种测试的目标是核实数据的接受、处理和检索是否正确,以及业务规则的实施是否恰当。主要测试技术方法为用户通过GUI(图形用户界面)与应用程序交互,对交互的输出或接受进行分析,以此来核实需求功能与实现功能是否一致。

第三章.基于PMU的开短路测试

本章节我们来说说最基本的测试——开短路测试(Open-Short Test),说说测试的目的和方法。 一.测试目的 Open-Short Test也称为ContinuityTest或Contact Test,用以确认在器件测试时所有的信号引脚都与测试系统相应的通道在电性能上完成了连接,并且没有信号引脚与其他信号引脚、电源或地发生短路。 测试时间的长短直接影响测试成本的高低,而减少平均测试时间的一个最好方法就是尽可能早地发现并剔除坏的芯片。Open-Short测试能快速检测出DUT是否存在电性物理缺陷,如引脚短路、bond wire缺失、引脚的静电损坏、以及制造缺陷等。 另外,在测试开始阶段,Open-Short测试能及时告知测试机一些与测试配件有关的问题,如ProbeCard或器件的Socket 没有正确的连接。 二.测试方法 Open-Short测试的条件在器件的规格数或测试计划书里通常不会提及,但是对大多数器件而言,它的测试方法及参数都是标准的,这些标准值会在稍后给出。 基于PMU的Open-Short测试是一种串行(Serial)静态的DC测试。首先将器件包括电源和地的所有管脚拉低至“地”(即我们常说的清0),接着连接PMU到单个的DUT管脚,并驱动电流顺着偏置方向经过管脚的保护二极管——一个负向的电流会流经连接到地的二极管(图3-1),一个正向的电流会流经连接到电源的二极管(图3-2),电流的大小在100uA到500uA之间就足够了。大家知道,当电流流经二极管时,会在其P-N结上引起大约0.65V的压降,我们接下来去检测连接点的电压就可以知道结果了。 既然程序控制PMU去驱动电流,那么我们必须设置电压钳制,去限制Open管脚引起的电压。Open-Short测试的钳制电压一般设置为3V——当一个Open的管脚被测试到,它的测试结果将会是3V。 串行静态Open-Short测试的优点在于它使用的是DC测试,当一个失效(failure)发生时,其准确的电压测量值会被数据记录(datalog)真实地检测并显示出来,不管它是Open引起还是Short导致。缺点在于,从测试时间上考虑,会要求测试系统对DUT的每个管脚都有相应的独立的DC测试单元。对于拥有PPPMU结构的测试系统来说,这个缺点就不存在了。

IGBT短路测试方法详解

IGBT短路测试方法详解 在开发电力电子装置的过程中,我们需要做很多的测试,但是短路测试常常容易被忽略,或者虽然对装置实施了短路测试,但是实际上并不彻底和充分。下面2种情况比较常见: 1. 没有实施短路测试, a. 因为觉得这个实验风险太大,容易炸管子,损失太大; b. 觉得短路时电流极大,很恐怖; 2. 实施了短路测试,但测试标准比较简单,对短路行为的细节没有进行观察 本文将详细介绍正确的,完整的短路测试方法,及判断标准。 短路的定义(1): 桥内短路(直通) 命名为“一类”短路 硬件失效或软件失效 短路回路中的电感量很小(100nH级) VCE sat 检测 桥臂间短路(大电感短路) 命名为“二类”短路 相间短路或相对地短路 短路回路中的电感量稍大(uH级的) 可以使用Vcesat ,也可以使用霍尔,根据电流变化率来定这类短路的回路中的电感量是不确定的

一类短路测试的实施方法一: 下图为实施一类短路测试时的示意图。电网电压经过调压器,接触器,将母线电容电 压充到所需要的值,再断开接触器。上管IGBT的门极被关断,且上管用粗短的铜排进行短路。对下管IGBT释放一个单脉冲,直通就形成了。这就是一个典型的一类短路测试。 一类短路测试的实施方法一的注意事项: 该测试需要注意的事项: 1. 该测试的关注对象是电容组,母排,杂散电感,被测IGBT; 2 短路回路中的电感量很低,所以上管的短路排的电感量可以极大地影响测量的结果,因此绝不可忽视图中所示“粗短铜排”的长短和粗细; 3. 短路测试的能量全部来自母排电容组,通常来说,虽然短路电流很大,但是因为时 间极短,所以这个测试所消耗的能量很小,实验前后电容上的电压不会有明显变化;

新版过流保护测试文档.pdf

2.0单元系统级测试 过流保护测试规范 版本(A0) 版本更改记录 版本号更改人更改日期更改原因A0 王嘉艺2016.09.13 新建

一、过流保护说明: 过流保护做为系统大电流输出的阈值,超过此电流值会对系统功率电路造成损害,为了保护硬件设备需要进行过流保护。为了使系统过流保护不至于过于灵敏将过流保护设置延 迟10mS。过流保护一旦触发则会由硬件电路主动关闭输出开关,并同时以高电平信号脉冲 告知MCU。系统即可处于断电关机状态,不可唤醒。 过流保护预设阈值为200A(+/-3%),响应需要10mS的延长。 二、过流保护实现方式: 过流保护由霍尔采样电路、比较器电路、报警驱动电路等组成,工作原理是,由功率 主线上的霍尔电流传感器进行电流值采样并转换成电压信号输入给双路比较器,由比较器设置过流保护基准,比较器在过电流时输出高电平驱动保护电路,硬件拉低功率MOSFET的G 极电压,从而关闭输出。同时以高电平信号通知MCU,记录报警事件信息。 三、过流保护测试: ①、模拟测试,将霍尔电流传感器跨接在大功率直流母线上,可用铅酸电池组成一个 功率输出源,串联大功率负载,形成放电回路,以10A为一个标度逐渐增加负载。用示波 器测试过流保护的采样点电压波形和保护驱动信号波形。当负载加大到200A时过流保护驱动信号应该制高,达到过流保护的效果。 通过示波器波形分析,过流保护动作过程,是否有10mS的延迟?过流保护点是否 准确?是否可以保护锁死? 过流保护动作完成后,要进行系统的掉电检查,重新上电时要做一次上电检查。 目测各电路板表面是否有烧毁的痕迹,是否可以闻到味道。 用数字万用表测量,输出主回路是否短路,输出主功率MOS是否击穿。 上电后,依次测量各板卡间的通电情况。确定板卡都可以正常工作。 ②、实际测试,电池系统由充电转为放电状态,在输出测不断加载直到200A停止,用示波器记录保护动作的切换点电压波形,判断是否有10mS的延迟,过流保护点是否准确, 是否可以保护锁死。 过流保护恢复检查,当在电池系统经历过流保护关机后,断电检查硬件电路,用万用表测试主功率开关是否损坏,输出极是否为短路状态,从新上电检查各电路工作是否正常,是否可以正常进行充放电切换。 ③、过流保护反复测试,在完模拟测试和成实际测试后,要在样机上至少做3次过流保护测试实验,分别记录每次测试的波形,分析过流保护的相应时间和过流点的实际数值。确定过流保护功能的及时可靠。

强制内短路测试.

锂离子单电池强制内部短路试验 日期:2010-12-17 点击( 1222 ) Forced internal short circuit test of lithium ion cells 彭琦,刘群兴,叶耀良(中国赛宝实验室,广东广州 510610) PENG Qi, LIU Qun-xing, YE Yao-liang (China CEPREI Laboratory, Guangdong Guangzhou 510610) 摘要:本文阐述了JIS C 8714:2007标准中单电池强制内部短路试验条件和方法,说明了各个试验步骤的要求和意图,总结了内部短路试验的注意事项,介绍了试验设备,并对强制内部短路试验的有效性进行了探讨。 Abstract: This paper introduces the test requirement and procedure for forced internal short circuit test of lithium ion cells in standard JIS C 8714:2007. It introduces test equipment, the requirement and purpose for each test step, summarized the notes for the forced internal short circuit test, and also studies the efficiency for this test. 关键词:锂离子;单电池;JIS C 8714;强制内部短路;上限试验温度;下限试验温度 Key words: lithium ion; cell; JIS C 8714; forced internal short circuit test; highest test temperature; lowest test temperature 1.引言 2004年,日本某公司生产的笔记本电池发生起火事件,在详细研究分析了 电池起火的原因后,认为是由于锂离子电池内部混入了金属小微粒造成的内部短 路引起的电池起火。日本有关方面据此提出了“单电池强制内部短路试验”(单 电池即电芯),并写入JIS C 8714:2007标准。2008年11月,日本政府正式推 出锂离子蓄电池PSE认证要求,对2008年11月20号以后出口到日本的锂离子 电池,凡是符合日本《电器用品安全法》中规定对象的都必须经过PSE认证,而 “单电池强制内部短路试验”作为锂离子电池PSE认证的一个重要试验项目,成 为进入日本的锂离子电池的一个重要技术壁垒。“单电池强制内部短路试验”是 一个全新的试验项目,之前各种标准中并没有类似的试验内容。本文将向读者介 绍“单电池强制内部短路试验”的试验条件和设备方法,并对其有效性进行探讨。

差动保护试验方法总结

数字式发电机、变压器差动保护试 验方法 关键词: 电机变压器差动保护 摘要:变压器、发电机等大型主设备价值昂贵,当他们发生故障时,变压器、发电机的主保护纵向电流差动保护应准确及时地将他们从电力系统中切除,确保设备不受损坏。模拟发电机、变压器实际故障时的电流情况来进行差动试验,验证保护动作的正确性至关重要。 关键词:数字式差动保护试验方法 我们知道,变压器、发电机的电气主保护为纵向电流差动保护,该保护原理成熟,动作成功率高,从常规的继电器保护到晶体管保护再到现在的微机保护,保护原理都没有多大改变,只是实现此保护的硬件平台随着电子技术的发展在不断升级,使我们的日常操作维护更方便、更容易。传统继电器差动保护是通过差动CT的接线方式与变比大小不同来进行角度校正及电流补偿的,而微机保护一般接入保护装置的CT全为星型接法,

然后通过软件移相进行角差校正,通过平衡系数来进行电流大小补偿,从而实现在正常运行时差流为零,而变压器内部故障时,差流很大,保护动作。由于变压器正常运行和故障时至少有6个电流(高、低压侧),而我们所用的微机保护测试仪一般只能产生3个电流,因此要模拟主变实际故障时的电流情况来进行差动试验,就要求我们对微机差动保护原理理解清楚,然后正确接线,方可做出试验结果,从而验证保护动作的正确性。 下面我们以国电南京自动化设备总厂电网公司的ND300系列的发变组差动保护为例来具体说明试验方法,其他厂家的应该大同小异。这里我们选择ND300系列数字式变压器保护装置中的NDT302型号作为试验对象。该型号的差动保护定值(已设定)见表1: 表1NDT302变压器保护装置保护定值单

永磁同步电机匝间短路故障在线检测方法

第37卷第3期2018年3月 电工电能新技术 AdvancedTechnologyofElectricalEngineeringandEnergy Vol.37,No.3Mar.2018 收稿日期:2017?03?29 作者简介:彭一伟(1991?),男,重庆籍,硕士研究生,研究方向为电动汽车用交流电机的控制; 赵一峰(1979?),男,陕西籍,研究员,研究方向为电动汽车用交流电机的控制三 永磁同步电机匝间短路故障在线检测方法 彭一伟1,2,赵一峰1,3,4,王永兴1,3,4,关天一1,2 (1.中国科学院电工研究所,北京100190;2.中国科学院大学,北京100049; 3.中国科学院电力电子与电气驱动重点实验室,北京100190; 4.电驱动系统大功率电力电子器件封装技术北京市工程实验室,北京100190) 摘要:本文提出了简单的永磁同步电机(PMSM)匝间短路故障在线检测方法三首先对不同状态PMSM定子电流谐波成分展开分析,提出一个融合了-fe及?3fe谐波成分的故障特征量Ft三针对采用快速傅立叶变换方法计算特征量实时性差的问题,在连续细化傅立叶变换方法基础上引入布莱克曼窗,从而改善了连续细化傅立叶变换方法的幅值辨识精度,实现了故障特征量快速且准确的求取三仿真及实验结果表明,特征量Ft能够正确反映PMSM匝间短路故障是否发生,本文提出的在线检测方法在不增加任何硬件设备的基础上实现了PMSM匝间短路故障的检测三关键词:永磁同步电机;匝间短路故障;故障特征量;在线检测;连续细化傅立叶变换 DOI:10 12067/ATEEE1703103一一一文章编号:1003?3076(2018)03?0041?08一一一中图分类号:TM351 1一引言 永磁同步电机(PMSM)具有高转矩/惯量比二高功率密度二高效率二响应快等优点三近年来,随着永磁性能不断提高,PMSM在电动汽车中的应用越来越广泛[1]三永磁同步电机在长期运行的过程中不可避免会出现各种故障,严重影响其在电动汽车应用中的可靠性和安全性三永磁同步电机驱动系统中,由匝间短路引起的定子绕组故障是最为常见的故障之一[2]三在早期的匝间短路故障阶段,电机仍然可以正常运行,然而由于大的短路电流的存在,短路回路会产生大量热量,从而引起更多的绝缘失效三因此,早期匝间短路故障的检测对于避免驱动系统失效二避免危害人身安全具有十分重要的作用三目前,已有许多学者展开了永磁同步电机定子 故障检测方面的工作[3?11]三这些研究主要包括基于磁通密度传感器的方法[3]二基于测得的定子电压和电流构建状态观测器的方法[4]二基于频域及时频分析工具的定子电流特征分析的方法[5?10]二智能控制(如人工神经网络)方法[11]等故障检测方案三其中,定子电流特征分析方法因其低成本而受到国内 外学者最广泛的关注三文献[5]提出将负序电流幅值作为反映匝间短路故障严重程度的特征量,并采用负序dq轴结合低通滤波器的方案成功提取出负序电流幅值三文献[6]利用傅立叶变换的方法对定子电流信号进行分析,通过对比正常电机和故障电机定子电流频谱,指出故障电机定子电流3次谐波含量增加,故以此作为故障的判定依据三文献[7]在文献[6]的基础上提出以q轴2次谐波幅值为特征量代替定子电流3次谐波电流的提取,简化了故障检测算法三傅立叶变换将原有电流信号从时域变换到频域进行分析,难以应对系统非线性工况下的特征量提取三针对这一问题,文献[8,9]分别采用离散小波变换(DWT)和小波包变换对动态情况下匝间短路故障的定子电流进行分析三仿真和实验结果表明,该方法在电机变速二中速二低速二高速情况下,根据3次谐波所在频段能量进行分析均可判定短路故障是否发生三文献[10]采用经验模态分解(EMD)方法对定子电流进行分析,得到一个本征模态函数IMF的集合,然后用时频分析方法对包含故障谐波的模态进行分析得到故障对应的瞬时频率,仿真和实验表明了该诊断方法的有效性三时频分析

ictesting开短路测试(openshort)

ictesting开短路测试(openshort) 开短路测试(openshort) 开短路测试(open_short_test)又叫continuity test 或contact test,它是一种非常快速发现芯片的各个引脚间的是否有短路,及在芯片封装时是否missing bond wires.通常都会被放测试程序的最前面.它还能发现测试时接触是否良好,探针卡或测试座是否有问题. x-D t b%}:j- 开短路测试的测试原理比较简单,分open_short_to_VDD 测试和open_short_to_VSS测试.一般来说芯片的每个引角都有泄放或说保护电路,是两个首尾相接的二极管,一端接VDD, 一端接VSS。信号是从两个二极管的接点进来.测试时,先把芯片的VDD引脚接0伏(或接地),再给每个芯片引脚供给一个100uA到500uA从测试机到芯片的电流,电流会经上端二极管流向VDD(0伏),然后测引脚的电压,正常的值应该是一个二极管的偏差电压0.7伏左右,我们一般设上限为1.5伏,下限为0.2伏,大于1.5伏判断为openfail,小于0.2伏判断为shortfail.这就是open_short_to_VDD测试. M c9g2s x }#e K F v:B,v P4W/o.J

open_short_to_VSS测试的原理基本相同.同样把先VDD接0伏,然后再给一个芯片到测试的电流,电流由VSS经下端二级管流向测试机.然后测引脚的电压,同样正常的值应该是一个二极管的偏差电压0.7伏左右,只是电压方向相反,上限还是为1.5伏,下限为0.2伏,大于1.5伏判断为openfail,小于0.2伏判断为shortfail.这就是open_short_to_VSS测试. G+{ zS Z g 5u w s V r)^ y数字,集成电路,IC,FAQ,Design compiler,数字信号处理,滤波器,DSP,VCS,NC,coverage,覆盖 率,modelsim,unix,c,verilog,hdl,VHDL,IP,STA,vera,验 证,primetime,FIFO,SDRAM,SRAM,IIR,FIR,DPLL所以对测试机里的测试器件来说,只要能给电流测电压的器件都能做开短路测试.只是精度有差异,效率有高低.

过流保护时间定值测试 (2)

1、保护相关设置: 本次试验的保护相关设置同“5-1 过流保护电流定值测试”。 2、试验接线: 本次试验的接线图同图3.5.2 所示。 3、过流保护时间定值测试:本次试验的具体测试方法参见第一章线路保护及测试实例中的“1-2 过流保护时间定值测试”。 5-3 过流保护方向元件测试 1、保护相关设置: (1)保护定值设置: (2)保护压板设置: 在“整定定值”里,把系统参数定值中的“I侧后备保护投入”置为“1”,把I 侧后备保护定值中的“过流I段经方向闭锁”、“过流方向指向”置为“1”;把“过流I 段经复压闭锁”、“PT断线保护投退原则”和“本侧电压退出”都置为“0”(即过流I 段保护经方向闭锁,灵敏角为45°,但不经复合电压闭锁。) 在保护屏上,仅投“投高压侧相间后备硬压板”。 2、试验接线: 本次试验的接线图同图3.5.2 所示。 3、过流保护方向元件测试:

本次试验的具体测试方法参见第一章线路保护及测试实例中的“1-3 过流保护方向元件测试”。 注意事项: 在进行测试仪参数设置时,应注意根据该方向元件采用的是正序电压,接线方式为零度接线方式,进行合理的参数设置。为避免PT 异常(PT 断线)对方向元件测试的影响,应保证在进行方向元件测试之前,PT 断线已复归。故在“交流试验”或者“状态序列”菜单里,应先给装置一个正常状态时间,一般为12.0s(大于PT 断线复归时间),复归电压设为额定电压57.735V,保证PT 断线闭锁等信号复归。 5-4 过流保护复合电压元件测试 1、保护相关设置: (1)保护定值设置: (2)保护压板设置:

在“整定定值”里,把系统参数定值中的“I侧后备保护投入”置为“1”,把I 侧后备保护定值中的“过流I段经复压闭锁”置为“1”;把“过流I段经方向闭锁”、“TV 断线保护投退原则”和“本侧电压退出”都置为“0”(即过流I段保护经复合电压闭锁,但不经方向闭锁。) 在保护屏上,仅投“投高压侧相间后备硬压板”。 2、试验接线: 本次试验的接线图同图3.5.2 所示。 3、过流保护复合电压元件测试: 本次试验的具体测试方法参见第一章线路保护及测试实例中的“1-4 过流保护复合电压闭锁值测试”。 注意事项: 该保护的复合电压指相间电压低或负序电压高,在测试“复压闭锁相间低电压”定值时,为避免负序电压高开放过流保护,建议把“复压闭锁负序相电压”定值设为最大值;同理,在测试“复压闭锁负序相电压”定值时,为避免相间电压低开放过流保护,建议把“复压闭锁相间低电压”定值设为最小值。为避免PT 异常(PT 断线)对复合电压测试的影响,应保证在进行复合电压测试之前,PT 断线已复归。故在“交流试验”或者“状态序列”菜单里,应先给装置一个正常状态时间,一般为12.0s(大于PT 断线复归时间),复归电压设为额定电压57.735V,保证PT 断线闭锁等信号复归。

继电保护装置试验一般方法

继电保护装置试验一般方法 1、外观检查 外观检查包括继电保护“三要素”中的刷灰、紧螺丝,以及辅助设备的检查,比如说打印机、切换开关、端子箱等等。 2、逆变电源检查 运行实践说明,因电源损坏造成的保护误动拒动为数不少, 电源插件发生的缺陷也比较多,因此对逆变电源的检查需要非常重视,重点做四个方面的试验,包括:稳定性测试(直流电源分别调至80%、100%、110%额定电压值,CPU开出传动保护动作。保护装置应能正确动作出口)、逆变电源自起动电压测试(缓升电压,要求不大于80%的额定电压)、拉合直流测试缓升缓降检查(拉合三次直流工作电源及将直流电源缓慢变化(降或升),保护装置应不误动和误发保护动作信号)、逆变电源投运时间(超过运行年限的要进行更换)。在进行逆变电源自启动试验时我们要求测试前测量是否有直流,搞清楚直流快分开关是上进下出还是下进上出,我们遇见较多的是前一种,但西门子的快分开关就是下进上出,只有搞清这一点才能防止损坏测试仪。 3、定值核对: 核对定值我们一般要求在验收以后与运行人员一起进行,对于现在微机保护来说,都是比较成熟产品,只要采样没有问题,内部逻辑以及纯数字大小定值一般都没问题,这里所说的定值核对是指各项定值单各项参数是否与现场一致并符合要求,包括核对TV及TA变比、版本号、效验码、控制字、软压板、主变跳闸出口矩阵等;甚至还要联系其他保护来核对定值,比如说两套母线保护南瑞915型一般基准变比为相同数较多TA变比,而南自41以及SGB750要求为最大变比为基准变比,所以我们就发现许多站两套母线保护不同基准变比但定值启动电流却一样。还有一部分控制字、装置参数之类的,在装置参数一览里,可调度部门下定值时有时并没有考虑装置参数,所以我们要认真核对。 4、开入开出检查 开入检查我们对应装置开入量菜单进行逐个核对,但这要求不能采用短接点的办法进行试验,而是要求模拟实际情况。开出试验一般可以根据整组以及信号核对进行也可通过定值试验或开出菜单进行。 5、模拟量采样检查: 对于现在的微机保护,模拟量采样是一项非常重要的工作。利用微机测试仪加量,检查保护装置采样的幅值、相位是否均正确,精度是否满足要求。 6、定值及逻辑试验 定值及逻辑试验特别逻辑试验是继电保护装置试验的重中之重,我们既要按正逻辑进行试验其正确动作,也要逐个反逻辑即部分不满足要求试验其正确不动作,这样才能保护其正确性。比如说三相不一致保护,我们定义以下条件: 条件1:三相合位 条件2:两相合位,一相分位 条件3:一相合位,两相分位 条件4:三相分位 条件5:满足电流启动条件 条件6:不满足电流启动条件

保护板检测标准

锂电保护板技术检验标准 项次 项目 技术标准 检验方法 检验设备 1 外观 PCB 板丝印与样板一致,且丝印清楚无误。元件型号规格、标示、贴位、方向同工程图纸、样板一致,且元件丝印标示清晰无误。元件焊点光洁亮丽,无元件空焊、虚焊、假焊、脱焊、连锡不良。PCB 表层绿油层,厚薄均匀,无堆积,无漏涂,且绿油涂抹位置与样品一致。铜箔布线与工程图纸一致、样品一致;无铜箔断裂、短路现象;无过孔不通现象。PCB 板划伤深度不超过绿油层,长度不超过3mm 。PCB 板边沿批锋深度不超过0.1mm ,且不影响生产装配。PCB 板及PCB 板上的贴片元件不可以有开裂和缺损现象。PCB 板及元件表层不可以有明显油渍污渍及其他杂质。PCB 板上所有金属均不允许有氧化、生锈现象;外露五金触片需通过盐雾试验。无件抗拆试验:PCB 板上规格为0603或0805之贴片电阻与电容用3公斤的水平推,元件无松动、脱 落、断裂现象。 目测 2 尺寸 以BOM 表规定之要求为准 用卡尺测量 3 材质 双面玻璃纤维板 见产品承认书 4 可焊性 焊接性良好,不可有虚焊,假焊及电镀 层脱落现象 将恒温烙铁设定为330+-20℃焊接保护板各 焊盘 5 内阻 以规格书或者申请单要求为准 电子负载,直流稳压电源,电池组,万用表 6 静态电流 以规格书或者申请单要求为准 7 过充保护电压 以规格书或者申请单要求为准 8 过放保护电压 以规格书或者申请单要求为准 9 过流保护 以规格书或者申请单要求为准 10 短路保护 短路,过充保护后能自动恢复,过放保护后容许不恢复,但以30-40MA 电流要能充电,且保护板其它性能须正常 11 组装性能 须符合相配套电芯,输出线等组装要求 与实际产品相关的配件实际 组装 外观:无明显污物,锡球,锡尖,原件无漏焊,短路现象,线路间绝缘良好,无明显划伤断路,元件标识清晰无缺角,断裂等现象,导电片无氧化,电镀层无掉落现象,所有贯穿孔须完整,不可有残缺或被V-CUT 切损。

ICT测试不良及常见故障的分析方法

ICT测试不良及常见故障的分析方法 本文主要介绍ICT测试的不良品之常见故障的分析方法,旨在帮助检修人员能够对常见的不良现象进行快速而准确的判断与分析,同时本说明书也可以作为学习的参考数据。 1.开路不良 所谓开路不良就是指在某一个短路群中,各个测试点之间本来应该是短路,但却出现了某个测试点对其所在短路群的其它测试点是开路的。 出现开路不良的可能原因有如下几个方面: (1)PCB Open; (2)零件造成的;它又包括如下几个方面: A.立件与漏件; B.空焊; C.零件不良 (3)测试点有问题 A.探针未接触到; B.测试点氧化; C.测试点有东西挡住; D.测试点在防焊区 【说明】在平常出现比较多的情况是立件于漏件,空焊,PCB Open和零件不良。对于立件和漏件可以通过目检查出;PCB Open只要细心查看两测试点之间的线路,看在测试点之间是否有断线的情况发生,零件不良造成的开路不良通常是由于电阻,电感等零件损坏而造成的其本体开路。如果将一块好的PCB板与之比较发现没有差异(通常比较的是电阻),则表明测试点有问题,需检查PCB板上的测试点是否有问题或检查治具上的测试针是否有问题。 2.短路不良 所谓短路不良是指存在于不同的短路群中的测试点在正常情况下应该是开路的,但却出现了短路的情况。出现短路的原因有以下几个方面: (1)零件短路(由于在零件两端存在有锡丝而造成短路) (2)零件不良,本体短路(通常是由于零件损坏了的缘故): (3)PCB短路(存在比较多的情况是:出现短路不良的两个测试点的步线十分靠近,由于印刷的原因在某处出现了短路,尤其是在印有字迹的地方要特 别注意,绝大部分多数的PCB短路都发生在这里。 (4)BGA短路(可能是BGA下方的锡球短路,也有可能是BGA本体短路),这比较麻烦,必须有90%以上的把握时才能拆BGA。 【说明】对于零件短路可以通过重新焊过该零件当可解决短路不良的情况,对于

锂电池保护板比较完整的性能测试

锂电池保护板比较完整的性能测试 一、管理IC(如TI、O2,MCU等)数据写入部份的: 1、I2C资料写入及核对,如O 2、DS、TI、及各家MCU方案等 2. 写入生产日期(当天日期)和系列号--- Write Serial Number and Manu date 备注:SMBUS,I2C,HDQ通信口等; A.Current/Voltage Offset 校正 B.Voltage Gain 校正及读值比较Voltage Calibration C.Temperature 校正及读值比较Temperature Calibration D. Current Gain 校正及读值比较--- Current Calibration ※二、基体特性部份: 3.开路电压测试:测量加载电压后,MOS管是否能正常打开; 4. 带载电压测试:测量保护板的带载能力,从而反应保护直流阻抗 5. VCC电压测量(芯片的工作电压是否正常) 6. 芯片的工作频率测量(芯片的工作晶振频率) 7. 导通电阻测量(MOS管及FUSE阻值测量); 8. 识别电阻—IDR测量; 9. 热敏电阻---THR; 10. 正常状态的静态功耗电流&休眠静态功耗(sleep) 11、关断状态的(Shout Down)静态功耗电流; 三:保护特性部分测试: 12. 单节电池过充保护测试(COV), A、保护下限:测试保护板是否提前保护,影响电池容量值; B、保护上限:测试保护板是否有保护,影响电池的安全性; C、保护延时间上、下限:保护延时间是否在设计范围; D、恢复测试:保护后,是否能恢复,关系电池能否再次使用问题。 13. 单节电池过放保护测试(CUV); A、保护值上下限:一个是,电池能否放到最底值,容量能否完全放出来,一个是一定要保护,否则影响电池的寿命; B、保护延时间:保护延时间是否在设计范围, C、恢复值、恢复时间:保护后,是否能恢复,关系电池能否再次使用问题。 14. PACK电池过压保护测试(POV)保护值、保护延时间、恢复值、恢复时间(如果有测COV,POV不用测,一般比较不建议只测POV,因为总组的POV即使有保护,并不代表每一节的都能够保护,万一有某一节不保护了,那就很危险。) 15. PACK电池低压保护测试(PUV);保护值、保护延时间、恢复值、恢复时间;原理同CUV,CUV有测CUV,可不测PUV,理由同POV; 16. 充电过流保护(OCCHG); A、保护值上下限:电流太小,关系充电时间,电流过大,关系电池寿命; B、保护延时间:关系电池发热堪至烧保护板问题; C、恢复值、恢复时间:电池的再次使用; 17. 放电过流保护(OCDSG); A、保护值上下限:显得优为重要,下限,不能提前保护,否则影响功率,车跑不快、电动工具转不动等,上限一定保护,不保护导至烧电机、电池发热等问题; B、保护延时间上下限:这个也比较重要,下限不保护,如果提前保护了,电动工具,会导致旋不紧;上限不保护,可能导致烧电机、电池发热等问题;

软件测试用例分析 习题完美整合版

场景分析法 一、以答题业务为例: 1.答对题目增加题目积分,积分达到设定值时奖励一个礼包; 2.取题规则为随机不重复; 3.答错题目后答新题. 开始答题 是否存在 有效题目 提供题目及备选答案 答案是否 正确 增加题目积分 积分大于或等于设定值?给予无有效题目提示 结束奖励一个礼包

1.确定基本流与备选流 基本流: 步骤1. 开始答题 步骤2. 判断是否存在有效题目,存在有效题目,处理:提供题目及备选答案 步骤3. 用户答题并答对题目,增加用户相应积分。 步骤4. 判断积分是否达到设定值,达到,获取一个礼包,流程结束。 备选流1: 不存在有效题目 基本流步骤2时,题库不存在未答题目,处理:给予无有效题目提示,流程结束。备选流2: 答错题目 基本流步骤3时,答错题目,处理:提示用户答错题目,回到基本流步骤2 备选流3:答题后积分达不到设定值 基本流步骤4时,答对题后积分仍达不到设定值,处理:回到基本流步骤2 2.确定以下用例场景: 3.通过从确定执行用例场景所需的数据元素入手构建矩阵

4.设计数据,把数据填入上面的用例表中 二、下图所示是ATM例子的流程示意图。

2.场景设计:下表所示是生成的场景。 3.用例设计

4.测试用例表

三、用户进入一个在线购物网站进行购物,选购物品后,进行在线购买,这时需要使用账号登录,登录成功后,进行付钱交易,交易成功后,生成订购单,完成整个购物过程。 第一步:确定基本流和备选流 基本流:登录在线网站→选择物品→登录账号→付款→生成订单; 备选流1:账户不存在; 备选流2:账户密码错误; 备选流3:用户账户余额不足; 备选流4:用户账户没钱。 第二步:根据基本流和备选流确定场景 场景1成功购物:备选流; 场景2账号不存在:基本流,备选流1; 场景3账号密码错误:基本流,备选流2; 场景4账户余额不足:基本流,备选流3; 场景5账户没钱:基本流,备选流4。 第三步:对每一个场景生成相应的测试用例 测试用例 ID 场景/条件账号密码 用户账 号余额 预期结果 1 场景1:成功购物V V V 成功购物 2 场景2:账号不存在 1 n/a n/a 提示账号不存在 3 场景3:账号密码错误 (账号正确,密码错误)V 1 n/a 提示账号密码错误,返 回基本流步骤3 4 场景4:用户账号余额不 足V V 1 提示用户账号余额不 足,请充值 5 场景5:用户账号没钱V V 1 提示用户账号没有钱, 请充值 第四步:设计测试数据 测试用例ID 场景/条件账号密码 用户账 号余额 预期结果 1 场景1:成功购物Test 123456 800 成功购物,账号余额减少 100元 2 场景2:账号不存在aa n/a n/a 提示账号不存在 3 场景3:账号密码错误 (账号正确,密码错误)Test 111111 n/a 提示账号密码错误,返回 基本流步骤3 4 场景4:用户账号余额不 足Test 123456 50 提示用户账号余额不足, 请充值 5 场景5:用户账号没钱Test 12345 6 0 提示用户账号没有钱,请 充值

强制内部短路测试时方法

8.3.9 设计评估- 内部强制短路(电芯) a)要求:对于圆柱电池和方形电池内部强制短路测试不应该起火。厂家应该给出满足这个要求的报告。电池厂家或者第三方测试实验室对电池测试结束后电池厂家应该有一个设计评估。 这是国家特定的测试仅仅使用于法国、日本、韩国和瑞士,并且聚合物电池不要求此测试。b) 测试:内部强制短路测试在10℃和45℃(烤箱内部的环境温度)的环境温度下进行,测试按照下 面的方法: 1)样品的数量:5个二次电池 2)充电过程 i) 充放电条件:电池按照厂家的要求在20±5℃的条件下充电,然后在20±5℃的条件下,以 0.2It的电流恒流放电到厂家规定的截止电流。 ii) 储存过程:测试电池要在表5中的环境温度条件下储存1- 4h iii) 环境温度: 表5 –测试电池环境温度a iv) 强制内部短路的充电过程 电池应该在表5中的环境温度下,用规定的上限充电电压进行恒流恒压充电,电流降至 0.05It 时充电结束。 3)用一个镍粒子挤压卷心 测试需要温控烤箱和特殊冲压设备,匀速移动冲压设备的可移动部件,一旦检测到短路就立即停止。 i) 测试准备 A 如表5所述调节好烤箱的温度。样品准备指导如附录A中的部分A.5和图A.5与图A.8。把带 有卷芯的铝膜袋和镍粒子放在烤箱内保持45±15min。 B 从密封包装中移出卷芯,用一个电压测量仪连接电池两端,将热电偶黏贴在卷芯的表面。 将卷芯放在冲压设备下,使镍粒子位于冲压夹具下面。 注意:为了避免电解液蒸发,在10min内完成从烤箱内移出卷芯到设备安放好并关上烤箱门的动作。 C 移除绝缘片关闭烤箱门。 ii) 内部短路 A 确保卷芯的温度显示符合表5并开始测试 B 设备的可移动部分的底面是由丁腈橡胶或者亚克力板做成,该可移动部分置于10 mm x 10 mm的不锈钢传动轴上。按压夹具的细节在图2中体现。丁腈橡胶底面是为圆柱电池 而制。对于方形电池测试,用5 mm x 5 mm(2mm厚)的亚克力板放在丁腈橡胶上面。 装置以0.1/s的速度下移来检测电池的电压。当检测到由于内部短路引起电压下降时,立 刻停止下降并保持挤压夹具原位不动30s,然后释放压力。电压在每秒终内要监测超过100 次并且如果电压下降50mV,就认为有内部短路发生。如果压力达到800N对于圆柱电池和 400N方形电池,立刻停止设备下降并保持原位置。

开短路测试程序

#include

sbit pass = P3^0; sbit fall = P2^1; sbit SW2 = P2^2; sbit SW1 = P2^3; sbit SW3 = P2^0; sbit LCD_RS = P2^5; //显示屏4脚指令类型sbit LCD_RW = P2^6; //显示屏5脚读写sbit LCD_EN = P2^7; //显示屏6脚使能 #define cs_data P1 #define LCD_DATA P0 // 定义数据 uchar cdis_11 [ ] = {" PCB:-- "}; uchar cdis_12 [ ] = {" Pin:-- "}; uchar cdis_13 [ ]; uchar cdis_14 [ ]; uchar sd_tata_l[16]; uchar sd_tata_h[16]; uchar sd_tata_1[116];

过流保护方向元件测试

在双侧电源线路上,电流保护应增设方向元件以构成方向电流保护,增设方向元件后, 只反映正向短路故障。对电流保护Ⅱ段,装设方向元件后可不与反方向上的保护配合,有时可以提高灵敏。同时,将低电压元件引入方向电流保护,可提高方向电流保护的工作可靠性,有时也可提高过电流保护的灵敏度,低电压闭锁元件的动作电压一般取 60%~70% 的额定电压。 在微机保护中,为了减小和消除死区,反映相间短路故障的方向元件广泛采用 90°接线。即在三相对称的情况下,当功率因数 cos φ=1 时,接入继电器的电流 Ik 与接入继电器的电压U k 相位相差 90°。各相功率方向元件所接电流、电压量如图 1.1.2 所示。 图 1.1.2 90°接线功率方向元件 图 1.1.3 90°接线功率方向元件动作 原理示意图 在图1.1.3中,以 k U 为参考相量,向超前方向(逆时针方向)做ja k e U 相量,再做垂 直于ja k e U 相量的直线ab ,其阴影侧即为k I 的动作区。因此功率方向元件的判据为

满足(式1-1)时,Ik处于动作区内,正方向功率方向元件动作,表示故障点在保护安装处正方向;满足(式1-2)时,Ik处于非动作区内,反方向功率方向元件动作,表示故障点在保护安装处背后。 下面以RCS-9612A 线路保护装置为例,介绍过流保护方向元件的测试方法。其他具有相同保护原理的保护测试可参考此测试方法。 图1.1.4 低压闭锁方向过流Ⅱ段的逻辑框图 1、保护相关设置 (1)保护定值设置:

(2)保护压板设置: 在“保护定值”里,把“过流Ⅱ段投入”、“过流Ⅱ段经方向闭锁”均置为“1”,其他控制字均置为“0”。(即过流Ⅱ段保护经方向闭锁,但不经电压闭锁)注:对于有过流保护硬压板投退的保护装置,还应把“过流保护”硬压板投入。 2、试验接线: 本次试验接线同图1.1.1 所示。 3、过流保护方向元件测试(灵敏角测试)在“交流试验”菜单里,可以用手动和自动两种方式分别对过流保护Ⅰ、Ⅱ、Ⅲ段的方向元件进行测试。在测试的过程中,为了保证结果的正确性,建议把非测试段退出。 下面以“过流Ⅱ段”为例,来介绍用“交流试验”中的自动方式来测试A 相功率方向元件(Ik = I A ,U k =U BC ,动作区域为-135°~45°)的方法。最大灵敏角定义:电压超前电流的角度为正,反之为负。假设右图所示的IC为灵敏角指向,UAB为参考方向0°,则该保护的灵敏角即为:-45°,两动作边界分别为45°、-135°(阴影部分为动作区)。 图1.1.5 功率方向角(电压电流相位关系)

开短路测试原理及苦于问题的探讨

开短路测试原理及若干问题的探讨 赵鹏飞 2011年10月 目录 1开短路测试的原理 (2) 1.1数字电路单个引脚的抽象模型 (2) 1.2电源及输入引脚开短路测试 (3) 1.2.1正常情况 (3) 1.2.2开路情况 (4) 1.2.3短路情况 (5) 1.3GND及输出引脚开短路测试 (5) 1.3.1正常情况 (5) 1.3.2开路情况 (6) 1.3.3短路情况 (6) 1.4本节小结 (7) 2多引脚内联条件下的开短路测试 (7) 2.1多引脚内联条件下开短路测试的传统方法 (7) 2.1.1测试原理 (7) 2.1.2系统漏洞 (9) 2.2多引脚内联条件下开短路测试方法的进一步探讨 (10) 2.2.1延长线断路情况下的开短路测试 (10) 2.2.2公共线断路情况下的开短路测试 (11) 2.2.3分支线断路情况下的开短路测试 (11) 2.3多引脚内联条件下开短路测试方案完善 (12) 2.3.1开路状态的矩阵分析 (12) 2.3.2开路状态下的I-U曲线 (15) 2.3.3关于激励电流取值范围的探讨 (17) 2.4本节小结 (18) 3测试板继电器烧死问题解决新方案 (18) 3.1测试板继电器烧死导致的后果 (18) 3.2导致继电器烧死的主要原因 (18) 3.3用晶体管替换继电器的理论依据 (18) 3.4实现晶体管替换继电器的若干条件 (18) 3.5本节小结 (18)

开短路测试原理及若干问题的探讨 1 开短路测试的原理 1.1数字电路单个引脚的抽象模型 不论是简单的逻辑门电路,还是结构复杂的运算控制单元甚至单片机,其内部除了极少数的特殊器件之外,有90%以上的结构全是P/N结。 而对于任何一个集成电路的任何一个功能引脚来说,其功能无非就是能够输入人们所期望的电信号或者输出人们所期望的电信号。不论是输入还是输出,电路内部必会形成一个电流通路。 基于以上两个原因,我们就有理由提出一个能够应用于绝大多数集成电路的引脚内部结构抽象模型如图-1。 1N1204C 1N1204C A B 图-1 图-1中的图A为电源及输入引脚的抽象模型,图B为输出及GND的抽象模型,就是将电路的一个引脚抽象为一个P/N结与一个电阻的串联的综合体。 接着,我们搭建如图-2所示电路: