平面弹簧扁钢技术条件内容

本标准适用于热轧平面弹簧扁钢。

1、尺寸、外形及允许偏差

1.1 弹簧扁钢的截面形状应符合图1的规定。

B——扁钢的宽度

H——扁钢的厚度

R——扁钢侧面圆弧(R只在孔型上控制,不作为验收条件。R≈1/2H)

图1 平面弹簧扁钢

1.2 弹簧扁钢的尺寸及允许偏差应符合表1的规定。

表1 弹簧扁钢的尺寸及允许偏差mm

1.3 弹簧扁钢的平面厚度差,在宽度的两端测量时,应不大于厚度公差的25%(但最小值为0.1mm),宽面中部不得凸起。

1.4 弹簧扁钢每米长度的侧向弯曲度(镰刀弯)不大于3mm,总侧弯度不大于扁钢总长度的0.30%mm。平弯:扁钢厚度<7,不大于5.0mm/m,扁钢厚度≥7不大于4.0mm/m。

1.5 普通长度4~7m,定尺、倍尺长度应在合同中注明,其允许偏差为0~+40mm。

2、技术要求

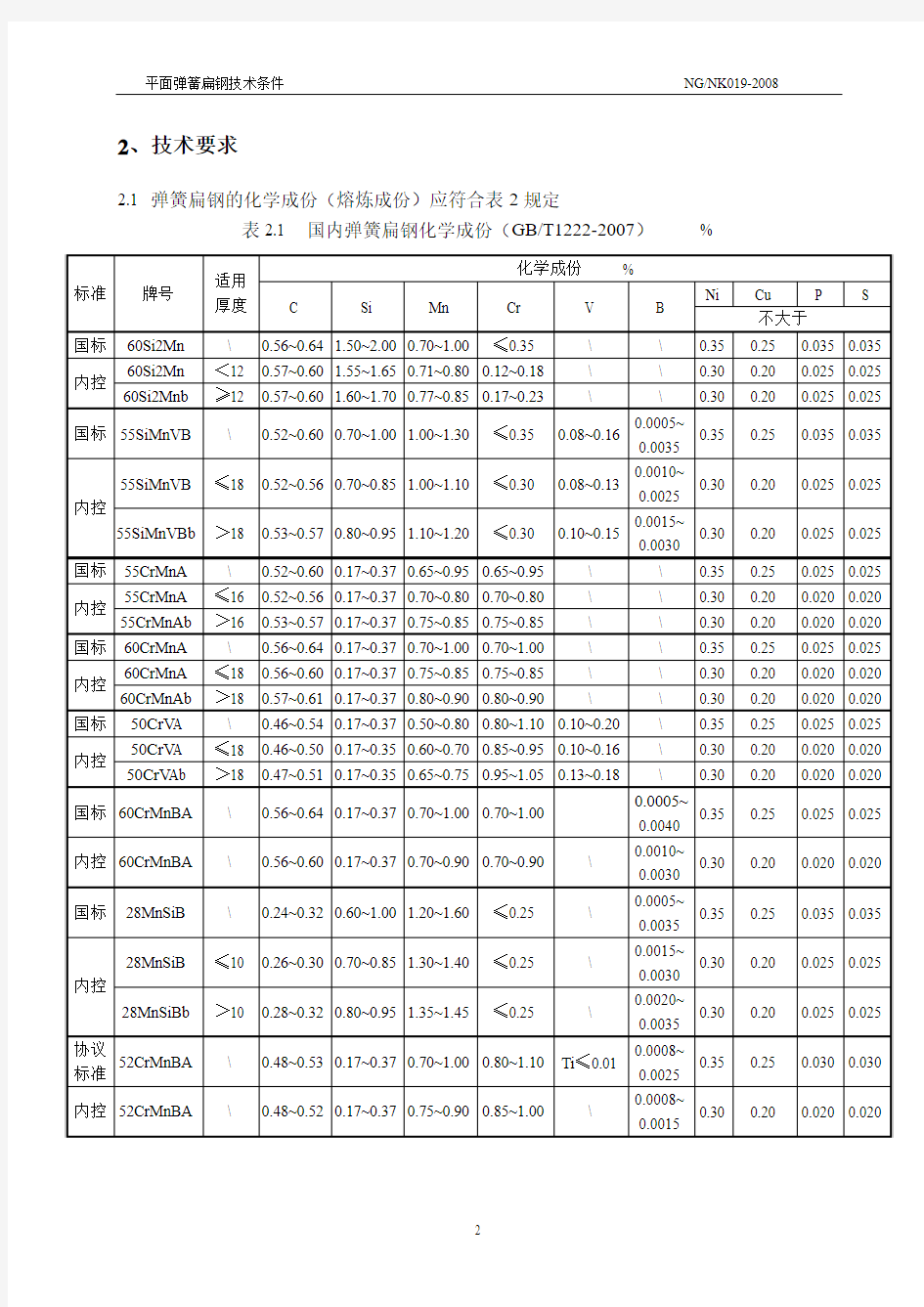

2.1 弹簧扁钢的化学成份(熔炼成份)应符合表2规定

表2.1 国内弹簧扁钢化学成份(GB/T1222-2007)%

表2.2 日标弹簧扁钢化学成份(JIS G4801-2005)%

表2.3 德标弹簧扁钢化学成份(EN 10089:2002 DIN)%

表2.4 美标弹簧扁钢化学成份(ASTM A322-91、ASTM A304-05)%

备注:

1. 将部分钢种按规格分为两档标记,带b的钢号为公司内部标记钢种使用,在标识牌及质保书上不应该存在。

2. 通常情况下各钢种化学成份按内控要求考核,有协议标准时按协议标准判定、交货,没有协议标准按相应的国家标准要求判定、交货。若另有特殊要求时,由销售部门提前通知相关部门。

3. 弹簧钢酸溶铝≥0.010%,其中60Si2Mn系列钢中酸溶铝≥0.020%、N含量不大于80ppm。

4. 出口产品钢中As含量不得大于0.07%。

5. SAE5160弹簧钢内控要求Al+Nb为0.025~0.040,其中Al要求为0.010~0.020%,Nb要求为0.015~0.020%;美标中对Ni要求为≤0.25%,经与用户协商后按≤0.3%交货,今后若用户有更严格要求,销售部门需通知相关部门下发相应的质量计划。

2.2 连铸坯

连铸坯相关事宜按《连铸坯技术条件》(NG/NK/020-2007)执行。

2.3 力学性能

2.3.1 用热处理毛坯制成试样,测定钢材的纵向力学性能,起结果应符合表3的规定。

表3 弹簧扁钢的性能要求

2.3.2 对55SiMnVB需进行淬透性试验。试验结果:55SiMnVB钢在距末端9mm处洛氏硬度不小于HRC52。

2.4 低倍

在扁钢横向酸浸低倍试片上检查低倍组织时,不得有目视可见的缩孔、裂缝、分层、

白点、气泡、翻皮及夹杂、一般疏松、中心疏松及偏析均不得超过2.5级。

2.5 非金属夹杂物

根据需方要求并在合同中注明,可检验钢的非金属夹杂物,其合格级别应符合表4的规定。

表4 非金属夹杂物合格级别

2.6 脱碳层

钢材的总脱碳层(全脱碳+部分脱碳)深度,每边不得大于表5的规定(扁钢脱碳层在宽面检查)。

表5 弹簧扁钢的脱碳要求

2.7 表面质量

2.7.1 弹簧扁钢的端头应剪切平直,不得漏剪、叠剪和崩山,不得有明显毛刺。

2.7.2 热轧钢表面不得有裂纹、折叠、结疤、夹杂、分层、压入的氧化铁皮。钢材的局部缺陷必须清除,清除时不得采取铲凿的方法,清除后不得使钢材小于允许的最小尺寸,清除的宽度不小于清除深度的5倍。允许有从实际尺寸算起不超过公称尺寸负公差之半的个别细小划痕、压痕存在。

2.8根据需方要求,可供应下列有特殊要求的钢材,具体项目由双方协议。

2.8.1 对残余元素含量加以限制;

2.8.2 规定淬透性要求(除55SiMnVB以外的钢);

2.8.3 检验钢材显微组织;

2.8.4 检查钢材晶粒度,检查结果应在6~8级范围内。

2.7.5 检验氧含量;

2.7.5 其他要求。

3、试验方法

3.1 每批钢材检验取样数量、部位及试验方法按表6规定。

3.2、尺寸测量方法

钢材用通用量具测量尺寸。

3.3、表面质量检查

钢材用肉眼进行表面质量检查,必要时可用细锉刀磨后检查。

4、检验规则

4.1、检验和验收

钢材的检查和验收由供方技术监督部门进行。

4.2、组批规则

钢材应按批检查和验收,每批由同一炉罐号、同一尺寸、同一交货状态的钢材组成。

4.3、当能保证成品钢材合格时,同一炉罐号的钢材或钢坯的低倍组织、力学性能、金属夹杂物、晶粒度和淬透性的检测结果,允许以坯代材、以大代小。

5、复验规则与判定

检验项目的复验规则应符合GB/T2101的规定。

6、重量

弹簧扁钢按实际重量交货。

7、交货状态

钢材以热轧状态交货。

8、包装、标志及质量证明书

包装、标志及质量证明书应符合GB/T2101规定,包装类型为2号。

弹簧制造工艺

弹簧制造工艺 弹簧的种类较多、形状各异、生产批量不等,因此其制造方法也有所不同。弹簧的制造方法根据成形工艺的不同可分为冷成形和热成形两种。当弹簧材料截面尺寸较小时采用常溢条件下成形的称为冷成形,反之,需将弹簧材料加热到一定温度时成形的称为热成形。 冷成形工艺:冷卷成形弹簧的精度比热卷成形的高,表面和内在质最也较热卷成形的好。冷卷成形弹簧所用的材料规格大致为直径0.08-20mm的盘状钢丝和圆钢条,或边长小于10mm的方钢和异明钢丝,或相近尺寸的带钢和扁钢。材料的供应状态通常为两大类:一类为硬状态,其本身已具有弹簧所需要的力学性能,成形后只需去应力退火(这个使用最广泛);另一类为软状态(退火状态),成形后尚需按要求进行淬火和回火处理才能获得所需要的性能。 1.螺旋压缩弹簧:卷制、 去应力退火、两端向磨削、(抛 九)、(校整)、(去应力退火) 、 立定或强压处理、检验、表 而防腐处理、包装。 2.螺旋拉仲弹簧:卷制、 去应力退火、钩环制作、(切 尾)、去应力退火、_立定处理、 检验、表面防腐处理、包装:. 3.螺旋扭转弹簧:卷制、 去应力退火、扭臂制作、切 尾、去应力退火、立定处理、 检验、表面防腐处理、包装。 螺旋弹簧最常用的方法 就是卷制,分为有心轴卷制 和无心轴卷制。 有心轴卷制弹簧多用于中、小批量的生产和专门设计又有特殊要求的弹簧。

在大批量生产中这种方法也用于卷制扭簧和一些拉簧。 用心轴卷制弹簧,不仅劳动量大、而且降低了材料利用率和质量的均匀性。生产效率率低,在大批量生产中,广泛采用自动卷簧机(无心轴卷制) 工作原理:当弹簧材料由料架8拉出后,经过校直机构7和送料机构6,由导向板l进入成形机构,碰上顶杆3前端的槽子时,迫使弹簧材料弯曲变形,弹簧圈是由材料顶住的三个摩擦点而卷绕成形的。这三个摩擦点分别是弹簧材料与导向板1、两个顶杆3的切点。在弹簧材料弯曲成簧圈的过程中,金属丝接触到节跟块5的斜面., 由于自动卷簧机的变距机构使右距块5沿着弹簧卷绕成形的轴线方向移动,所以能制成螺旋压缩弹簧的节距。 卷制后需要去应力退火,去应力退火的目的是: 1.消除金属丝冷拔加工和弹簧冷卷成形的内应力. 2.稳定弹簧尺寸,未经去应力退火的弹簧在后面的工序加工中和使用过程 中会产生外径增大和尺寸不稳定现象。 3.提高金属丝的杭拉强度和弹性极限。 4.利用去应力退火来控制弹簧尺寸。

扁钢规格表【详情】

常用扁钢规格型号大全(四)热轧扁钢规格、重量表[冶标(GB)704-65] 宽度(mm) 厚度 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 重量(kg/m) 12 0.38 0.47 0.57 0.66 0.75 14 0.44 0.55 0.66 0.77 0.88 16 0.50 0.63 0.75 0.88 1.00 1.15 1.26 18 0.57 0.71 0.85 0.99 1.13 1.27 1.41 20 0.63 0.79 0.94 1.10 1.26 1.41 1.57 1.73 1.88 22 0.69 0.86 1.04 1.21 1.38 1.55 1.73 1.90 2.07 25 0.79 0.98 1.18 1.37 1.57 1.77 1.96 2.16 2.36 2.75 3.14 28 0.88 1.10 1.32 1.54 1.76 1.98 2.20 2.42 2.64 3.08 3.53 30 0.94 1.18 1.41 1.65 1.88 2.12 2.36 2.59 2.83 3.36 3.77 4.24 4.71 32 1.01 1.25 1.50 1.76 2.01 2.26 2.54 2.76 3.01 3.51 4.02 4.52 5.02 (35) 1.10 1.37 1.65 1.92 2.20 2.75 3.30 3.95 36 1.13 1.41 1.69 1.97 2.26 2.51 2.82 3.11 3.39 3.95 4.52 5.09 5.65 40 1.26 1.57 1.88 2.20 2.51 2.83 3.14 3.45 3.77 4.40 5.02 5.65 6.28 6.91 7.85 8.79 45 1.41 1.77 2.12 2.47 2.83 3.18 3.53 3.89 2.24 4.95 5.65 6.36 7.07 7.77 8.83 9.89 10.60 50 1.57 1.96 2.36 2.75 3.14 3.53 3.93 4.32 4.71 5.50 6.28 7.07 7.85 8.64 9.81 10.99 11.78 (55) 1.73 2.16 2.59 3.02 3.45 4.32 5.19 6.05 56 1.76 2.20 2.64 3.08 3.52 3.95 4.39 4.83 5.27 6.15 7.30 7.91 8.79 9.67 10.99 12.31 13.19 60 1.88 2.36 2.83 3.30 3.77 4.24 4.71 5.18 5.65 6.59 7.54 8.48 9.42 10.36 11.78 13.19 14.13 63 1.98 2.47 2.97 3.46 3.95 4.45 4.94 5.44 5.93 6.92 7.91 8.90 9.69 10.88 12.36 13.85 14.34 65 2.04 2.55 3.06 3.57 4.08 4.59 5.10 5.61 6.12 7.14 8.16 9.19 10.21 11.23 12.76 14.29 15.31 70 2.20 2.75 3.30 3.85 4.40 4.95 5.50 6.04 6.59 7.69 8.79 8.89 10.99 12.09 13.74 15.39 16.49 75 2.36 2.94 3.53 4.12 4.71 5.30 5.89 6.48 7.07 8.24 9.42 10.60 11.78 12.95 14.72 16.49 17.66 80 2.51 3.14 3.77 4.40 5.02 5.65 6.28 6.91 7.54 8.79 10.05 11.30 12.56 13.82 15.70 17.58 18.84 85 2.67 3.34 4.00 4.67 5.34 6.01 6.67 7.34 8.01 9.34 10.68 12.01 13.35 14.68 16.68 18.68 20.02 90 2.83 3.53 4.24 4.95 5.56 6.36 7.07 7.77 8.48 9.89 11.30 12.72 14.13 15.54 17.65 19.78 21.20 95 2.98 3.73 4.47 5.22 5.97 6.71 7.46 8.20 8.95 10.44 11.93 13.42 14.92 16.41 18.84 20.88 22.37 100 3.14 3.93 4.71 5.50 6.28 7.07 7.85 8.64 9.42 10.99 12.56 14.13 15.70 17.27 19.63 21.98 23.55 105 3.30 4.12 4.95 5.77 6.59 7.42 8.24 9.07 9.89 11.54 13.19 14.84 16.49 18.18 20.61 23.08 24.73 110 3.45 4.32 5.18 6.04 6.91 7.77 8.64 9.50 10.36 12.09 13.82 15.54 17.27 19.00 21.59 24.18 25.91 120 3.77 4.71 5.65 6.59 7.54 8.48 9.42 10.36 11.30 13.19 15.07 16.96 18.84 20.72 23.55 26.38 28.26 125 3.93 4.91 5.89 6.67 7.85 8.83 9.81 10.76 11.78 13.74 15.70 17.66 19.63 21.50 24.53 27.48 29.44 130 4.08 5.10 6.12 7.14 8.16 9.18 10.21 11.23 12.25 14.29 16.33 18.87 20.41 22.45 25.51 28.57 30.62 140 4.40 5.50 6.59 7.69 8.79 9.89 10.99 12.09 13.19 15.39 17.58 19.78 21.98 24.18 27.48 30.77 32.97 150 4.71 5.89 7.07 8.24 9.42 10.60 11.78 12.95 14.13 16.49 18.84 21.20 23.55 25.91 29.44 32.97 35.33 160 5.02 6.28 7.54 8.79 10.05 11.30 12.56 13.82 15.07 17.58 20.10 22.61 25.12 27.63 31.40 35.17 37.63

钢板弹簧课程设计46546

目录 1.汽车钢板弹簧结构选择 (4) 2.钢板弹簧结构设计计算 (5) 3.初定片数、截面尺寸 (7) 4.按作图法求各片弦长 (8) 5.挠度计算 (8) 6.钢板弹簧各片应力计算 (8) 7.加预紧力 (9) 8.钢板弹簧各片实际弦长的计算 (13) 9.在自由状态下各片的曲率半径计算 (14) 10.钢板在极限工作下的强度验算 (16) 11.卷耳和销的计算 (17) 12.参考文献 (18) 13.附表1 14.附图

汽车设计课程设计题目 设计题目:汽车钢板弹簧设计 主要技术和性能参数(第二组) 前轴轴负荷(N)空载15144 满载19344 前轴非簧载质量(kg)420 钢板弹簧作用距离L(mm)1300 两个”U”型螺栓中心距S(mm)110 静绕度f c(mm)(满载) 80-90 动绕度f a(mm) 56 钢板弹簧满载时弧高F 28 钢板弹簧卷耳固定点至路面距离C 550

汽车钢板弹簧简介 钢板弹簧是汽车悬架中应用最广泛的一种元件。它是由若干片等宽但不等长(厚度可以相等,也可不等),曲率半径不等的合金弹簧片组合而成的一根近似等强度的弹簧梁。钢板弹簧的第一片(最长的一片)称为主片,其两端弯成卷耳,内装青铜或塑料、橡胶、粉末冶金制成的村套,以便用弹簧销与固定在车架上的之家或吊耳作铰链连接。钢板弹簧主要由主片、副片、弹簧夹、螺栓、套管、螺母等组成。钢板弹簧的中部一般用U形螺栓固定在车桥上。汽车钢板弹簧的材料一般用60Si2Mn、55SiMnVB。

一、汽车钢板弹簧结构选择 1.选择断面形状 有矩形,T形,单面有抛物线边缘,单面有双槽等断面形式 为了提高疲劳强度,选用60Si2Mn材料即最常用的板簧材料为热轧弹簧扁钢。 因为矩形断面钢板弹簧的中性轴,在钢板断面的堆成位置上。工作时,一面受拉应力、另一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。故选择矩形断面形式。 2.长度圆整 圆整为“0”“5”尾数 3.叶片端部形状 选用矩形: 4.卷耳、吊耳的结构方案 ①吊耳②卷耳③包耳

扁钢规格表(型号大全)

扁钢规格表(型号大全)(四)热轧扁钢规格、重量表[冶标(GB)704-65] 宽度(mm) 厚度 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 重量(kg/m) 12 0.38 0.47 0.57 0.66 0.75 14 0.44 0.55 0.66 0.77 0.88 16 0.50 0.63 0.75 0.88 1.00 1.15 1.26 18 0.57 0.71 0.85 0.99 1.13 1.27 1.41 20 0.63 0.79 0.94 1.10 1.26 1.41 1.57 1.73 1.88 22 0.69 0.86 1.04 1.21 1.38 1.55 1.73 1.90 2.07 25 0.79 0.98 1.18 1.37 1.57 1.77 1.96 2.16 2.36 2.75 3.14 28 0.88 1.10 1.32 1.54 1.76 1.98 2.20 2.42 2.64 3.08 3.53 30 0.94 1.18 1.41 1.65 1.88 2.12 2.36 2.59 2.83 3.36 3.77 4.24 4.71 32 1.01 1.25 1.50 1.76 2.01 2.26 2.54 2.76 3.01 3.51 4.02 4.52 5.02 (35) 1.10 1.37 1.65 1.92 2.20 2.75 3.30 3.95 36 1.13 1.41 1.69 1.97 2.26 2.51 2.82 3.11 3.39 3.95 4.52 5.09 5.65 40 1.26 1.57 1.88 2.20 2.51 2.83 3.14 3.45 3.77 4.40 5.02 5.65 6.28 6.91 7.85 8.79 45 1.41 1.77 2.12 2.47 2.83 3.18 3.53 3.89 2.24 4.95 5.65 6.36 7.07 7.77 8.83 9.89 10.60 50 1.57 1.96 2.36 2.75 3.14 3.53 3.93 4.32 4.71 5.50 6.28 7.07 7.85 8.64 9.81 10.99 11.78 (55) 1.73 2.16 2.59 3.02 3.45 4.32 5.19 6.05 56 1.76 2.20 2.64 3.08 3.52 3.95 4.39 4.83 5.27 6.15 7.30 7.91 8.79 9.67 10.99 12.31 13.19 60 1.88 2.36 2.83 3.30 3.77 4.24 4.71 5.18 5.65 6.59 7.54 8.48 9.42 10.36 11.78 13.19 14.13 63 1.98 2.47 2.97 3.46 3.95 4.45 4.94 5.44 5.93 6.92 7.91 8.90 9.69 10.88 12.36 13.85 14.34 65 2.04 2.55 3.06 3.57 4.08 4.59 5.10 5.61 6.12 7.14 8.16 9.19 10.21 11.23 12.76 14.29 15.31 70 2.20 2.75 3.30 3.85 4.40 4.95 5.50 6.04 6.59 7.69 8.79 8.89 10.99 12.09 13.74 15.39 16.49 75 2.36 2.94 3.53 4.12 4.71 5.30 5.89 6.48 7.07 8.24 9.42 10.60 11.78 12.95 14.72 16.49 17.66 80 2.51 3.14 3.77 4.40 5.02 5.65 6.28 6.91 7.54 8.79 10.05 11.30 12.56 13.82 15.70 17.58 18.84 85 2.67 3.34 4.00 4.67 5.34 6.01 6.67 7.34 8.01 9.34 10.68 12.01 13.35 14.68 16.68 18.68 20.02 90 2.83 3.53 4.24 4.95 5.56 6.36 7.07 7.77 8.48 9.89 11.30 12.72 14.13 15.54 17.65 19.78 21.20 95 2.98 3.73 4.47 5.22 5.97 6.71 7.46 8.20 8.95 10.44 11.93 13.42 14.92 16.41 18.84 20.88 22.37 100 3.14 3.93 4.71 5.50 6.28 7.07 7.85 8.64 9.42 10.99 12.56 14.13 15.70 17.27 19.63 21.98 23.55 105 3.30 4.12 4.95 5.77 6.59 7.42 8.24 9.07 9.89 11.54 13.19 14.84 16.49 18.18 20.61 23.08 24.73 110 3.45 4.32 5.18 6.04 6.91 7.77 8.64 9.50 10.36 12.09 13.82 15.54 17.27 19.00 21.59 24.18 25.91 120 3.77 4.71 5.65 6.59 7.54 8.48 9.42 10.36 11.30 13.19 15.07 16.96 18.84 20.72 23.55 26.38 28.26 125 3.93 4.91 5.89 6.67 7.85 8.83 9.81 10.76 11.78 13.74 15.70 17.66 19.63 21.50 24.53 27.48 29.44 130 4.08 5.10 6.12 7.14 8.16 9.18 10.21 11.23 12.25 14.29 16.33 18.87 20.41 22.45 25.51 28.57 30.62 140 4.40 5.50 6.59 7.69 8.79 9.89 10.99 12.09 13.19 15.39 17.58 19.78 21.98 24.18 27.48 30.77 32.97 150 4.71 5.89 7.07 8.24 9.42 10.60 11.78 12.95 14.13 16.49 18.84 21.20 23.55 25.91 29.44 32.97 35.33 160 5.02 6.28 7.54 8.79 10.05 11.30 12.56 13.82 15.07 17.58 20.10 22.61 25.12 27.63 31.40 35.17 37.63 170 5.34 6.67 8.01 9.34 10.68 12.01 13.35 14.68 16.01 18.68 21.35 24.02 26.09 29.36 33.36 37.37 40.04

61SiCr7弹簧钢

61SiCr7弹簧钢//61SiCr7弹簧钢//61SiCr7弹簧钢 【东】【莞【市】【国】【创】【金】【属】【材】【料】【有】【限】【公】【司】 61SiCr7弹簧钢_基本信息 钢材名称:热轧调质弹簧钢 牌号:61SiCr7 执行标准:EN 10089-2003 密度:7.85 cm/g*3 所属种类:弹簧钢钢材 61SiCr7弹簧钢_产品特性及适用范围 用途很广,主要用作汽车、机车、拖拉机的减震板簧、螺旋弹簧钢、气缸安全阀簧、止回阀簧,也用于制作承受交变载荷及高应力下工作的重要弹簧、抗磨损弹簧等。 61SiCr7弹簧钢_制造方法 钢材用镇静钢制造。 钢材的锻压比应大于4S,小于4S时应与需方协议。 无特殊要求时,钢材应热轧状态交货。原则上扁钢的布氏硬度应不大于302。 冷加工材采用热轧材经规定的冷拉、切削、研磨的方法来制造。 61SiCr7弹簧钢_表面质量 钢材应具有良好的表面,不应有影响使用的有害缺陷。 61SiCr7弹簧钢_有关脱碳 钢材不应有有害的脱碳,脱碳层允许深度可由供需双方协议 61SiCr7弹簧钢_产品化学成份(质量分数) /% 碳C (%):0.57~0.65 硫SI (%):1.60~2.00 锰MN (%):0.70~1.00 磷P (%):≤0.025 硫S (%):≤0.025 铬CR (%):0.20~0.45 钼MO (%):- 钒V (%):- 硼B (%):- 61SiCr7弹簧钢_产品淬透性态的力学性能 交货状态:马氏体80%:54HRC 马氏体90%:57HRC 距淬端距离A/mm:马氏体80%:9A 马氏体90%:7.5A 最大尺寸,在油中淬火的圆钢D/mm 马氏体在芯部:80%:21 90%:17 最大尺寸,在油中淬火的扁钢T/mm 马氏体在芯部:80%:15 90%:12 61SiCr7弹簧钢产品的主要性能特点: 有较高的强度、屈强比弹减抗力,较好的韧性,高的疲劳强度,并有主的淬透性和较低的过热敏感性,脱碳 倾向减小,冷变形塑性低。 61SiCr7弹簧钢_供货规格 61SiCr7弹簧钢目前主要供货规格为:弹簧钢带,弹簧钢丝、弹簧钢板、弹簧钢圆钢、进口

球扁钢尺寸及工字钢尺寸规格表

工字钢规格表及工字钢理论重量表 工字钢也称钢梁,是截面为工字形的长条钢材。其规格以腰高( h)*腿宽(b)*腰厚(d)的毫数表示,如“工160*88*6”,即表示腰高为160毫米,腿宽为88毫米,腰厚为6毫米的工字钢。工字钢的规格也可用型号表示,型号表示腰高的厘米数,如工16#。腰高相同的工字钢,如有几种不同的腿宽和腰厚,需在型号右边加a b c 予以区别,如32a# 32b# 32c#等。工字钢分普通工字钢和轻型工字钢,热轧普通工字钢的规格为10-63#。经供需双方协议供应的热轧普通工字钢规格为12-55#。工字钢广泛用于各种建筑结构、桥梁、车辆、支架、机械等。 品名型号明细规格理论重量 工字钢10# 100*63*4.5 11.261 工字钢12# 120*74*5.0 13.987 工字钢14# 140*80*5.5 16.89 工字钢16# 160*88*6.0 20.513 工字钢18# 180*94*6.5 24.143 工字钢20#A 200*100*7.0 27.929 工字钢20#B 200*102*9.0 31.069 工字钢22#A 220*110*7.5 33.07 工字钢22#B 220*112*9.5 36.542 工字钢25#A 250*116*8.0 38.105 工字钢25#B 250*118*10.0 42.03

工字钢尺寸规格表

工字钢理论重量表 型号高度*脚宽*腰厚理重 10 100*68*4.5 11.261

12 120*74*5 13.987 14 140*88*6 20.513 18 180*94*6.5 24.143 20a 200*100*7 27.929 20b 200*102*9 31.069 22a 220*110*7.5 33.07 22b 220*112*9.5 38.105 25b 250*118*10 42.03 28a 280*122*8.5 43.492 28b 280*124*10.5 47.888 30a 300*126*9 48.084 30b 300*128*11 52.794 30c 300*130*13 52.717 32b 320*132*11.5 57.741 32c 320*134*13.5 62.765 36a 360*136*10 60.037 36b 360*138*12 65.689 36c 360*140*14 71.341 40a 400*142*10.5 67.598 40b 400*144*12.5 73.878 40c 400*146*14.5 80.158 45a 450*150*11.5 80.42 45b 450*152*13.5 87.485 45c 450*154*15.5 94.55 56a 560*166*12.5 106.316 56b 560*168*14.5 115.108 56c 560*170*16.5 123.9 63a 630*176*13 121.407 63b 630*178*15 131.298 63c 630*180*17 141.189

弹簧选材及计算

壹 1 弹簧材料 为了保障弹簧能够可靠地工作,其材料除应满足具有较高的强度极限和屈服极限外,还必须具有较高的弹性极限、疲劳极限、冲击韧性、塑性和良好的热处理工艺性等。 表20-2列出了几种主要弹簧材料及其使用性能。实践中应用最广泛的就是弹簧钢,其品种又有碳素弹簧钢、低锰弹簧钢、硅锰弹簧钢和铬钒钢等。图20-2给出了碳素弹簧钢丝的抗拉强度极限。 图20-2 碳素钢丝直径与强度的关系

1.按受力循环次数N不同,弹簧分为三类:Ⅰ类N>106;Ⅱ类N=103~105以及受冲击载荷的场合;Ⅲ类N<103。 2.碳素弹簧钢丝按机械性能不同分为Ⅰ、Ⅱ、Ⅱa、Ⅲ四组,Ⅰ组强度最高,依次为Ⅱ、Ⅱa、Ⅲ组。 3.弹簧的工作极限应力tlim:Ⅰ类£1.67[t];Ⅱ类£1.25[t];Ⅲ类£1.12[t]。 4.轧制钢材的机械性能与钢丝相同。 5.碳素钢丝的切变模量和弹性模量对0.5~4mm直径有效,>4mm取下限。 2 材料选择 弹簧材料选择必须充分考虑到弹簧的用途、重要程度与所受的载荷性质、大小、循环特性、工作温度、周围介质等使用条件,以及加工、热处理和经济性等因素,以便使选择结果与实际要求相吻合。钢是最常用的弹簧材料。当受力较小而又要求防腐蚀、防磁等特性时,可以采用有色金属。此外,还有用非金属材料制做的弹簧,如橡胶、塑料、软木及空气等。 3 弹簧制造 螺旋弹簧的制造工艺过程如下: ①绕制; ②钩环制造; ③端部的制作与精加工; ④热处理; ⑤工艺试验等,对于重要的弹簧还要进行强压处理。 弹簧的绕制方法分冷卷法与热卷法两种。 (1)冷卷法:簧丝直径d≤8mm的采用冷卷法绕制。冷态下卷绕的弹簧常用冷拉并经预先热处理的优质碳素弹簧钢丝,卷绕后一般不再进行淬火处理,只须低温回火以消除卷绕时的内应力。 (2)热卷法:簧丝直径较大(d>8mm)的弹簧则用热卷法绕制。在热态下卷制的弹簧,卷成后必须进行淬火、中温回火等处理。 对于重要的弹簧,还要进行工艺检验和冲击疲劳等试验。为提高弹簧的承载能力,可将弹簧在超过工作极限载荷下进行强压处理,以便在簧丝内产生塑性变形和有益的残余应力,由于残余应力的符号与工作应力相反,因而弹簧在工作时的最大应力(见图所示)比未经强压处理的弹簧小。 贰

《扁钢规格表》.doc

扁钢规格表(型号大全) 百纳网 2008年10月23日 访问次数 91459 (四)热轧扁钢规格、重量表[冶标(GB)704-65] 宽度(mm) 厚 度 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 重 量 (kg/m) 12 0.38 0.47 0.57 0.66 0.75 14 0.44 0.55 0.66 0.77 0.88 16 0.50 0.63 0.75 0.88 1.00 1.15 1.26 18 0.57 0.71 0.85 0.99 1.13 1.27 1.41 20 0.63 0.79 0.94 1.10 1.26 1.41 1.57 1.73 1.88 22 0.69 0.86 1.04 1.21 1.38 1.55 1.73 1.90 2.07 25 0.79 0.98 1.18 1.37 1.57 1.77 1.96 2.16 2.36 2.75 3.14 28 0.88 1.10 1.32 1.54 1.76 1.98 2.20 2.42 2.64 3.08 3.53 30 0.94 1.18 1.41 1.65 1.88 2.12 2.36 2.59 2.83 3.36 3.77 4.24 4.71 32 1.01 1.25 1.50 1.76 2.01 2.26 2.54 2.76 3.01 3.51 4.02 4.52 5.02 (35) 1.10 1.37 1.65 1.92 2.20 2.75 3.30 3.95 36 1.13 1.41 1.69 1.97 2.26 2.51 2.82 3.11 3.39 3.95 4.52 5.09 5.65 40 1.26 1.57 1.88 2.20 2.51 2.83 3.14 3.45 3.77 4.40 5.02 5.65 6.28 6.91 7.85 8.79 45 1.41 1.77 2.12 2.47 2.83 3.18 3.53 3.89 2.24 4.95 5.65 6.36 7.07 7.77 8.83 9.89 10.60 50 1.57 1.96 2.36 2.75 3.14 3.53 3.93 4.32 4.71 5.50 6.28 7.07 7.85 8.64 9.81 10.99 11.78 (55) 1.73 2.16 2.59 3.02 3.45 4.32 5.19 6.05 56 1.76 2.20 2.64 3.08 3.52 3.95 4.39 4.83 5.27 6.15 7.30 7.91 8.79 9.67 10.99 12.31 13.19 60 1.88 2.36 2.83 3.30 3.77 4.24 4.71 5.18 5.65 6.59 7.54 8.48 9.42 10.36 11.78 13.19 14.13

建筑用钢材规格型号

建筑用钢材规格型号 建筑用钢材 建筑用钢材可以分为钢结构用钢材,及土建用钢材。钢结构用钢材主要为低合金钢(Q345系列)及普通结构钢(Q235系列)板材,部分重要结构设计中要求钢材采用带有z15,Z25,Z35等Z向性能要求的材料。轻钢主结构多采用Q235材料,重钢主结构多采用Q345材料,预埋地脚螺栓多采用Q235圆钢,拉条多为热轧钢筋,另外角钢、槽钢、H型钢等型钢也有少量使用。土建钢材主要为螺纹钢、圆钢、线材及型钢等。 1、螺纹钢 热轧带肋钢筋的牌号由HRB和牌号的屈服点最小值构成。H、R、B分别为热轧(Hotrolled)、带肋(Ribbbed)、钢筋(Bars)三个词的英文首位字母。热轧带肋钢筋分为HRB335(老牌号为20MnSi)、HRB400(牌号为20MnSiV、20MnSiNb、20MnTi)、HRB500三个牌号。 钢筋混凝土用钢筋是指钢筋混凝土配筋用的直条或盘条状钢材,其外形分为光圆钢筋和变形钢筋两种,交货状态为直条和盘圆两种。光圆钢筋实际上就是普通低碳钢的小圆钢和盘圆。变形钢筋是表面带肋的钢筋,通常带有2道纵肋和沿长度方向均匀分布的横肋。横肋的外形为螺旋形、人字形、月牙形3种。用公称直径的毫米数表示。变形钢筋的公称直径相当于横截面相等的光圆钢筋的公称直径。钢筋的公称直径为8-50毫米,推荐采用的直径为8、12、16、20、25、32、40毫米。钢种:20MnSi、20MnV、25MnSi、BS20MnSi。钢筋在混凝土中主要承受拉应力。变形钢筋由于肋的作用,和混凝土有较大的粘结能力,因而能更好地承受外力的作用。钢筋广泛用于各种建筑结构、特别是大型、重型、轻型薄壁和高层建筑结构。 产品标准:(GB1499-1991、BS4449:1988) 规格:8、10、12、14、16、18、20、22、25、28、32、36、40、50mm 含钒新Ⅲ级螺纹钢筋(20MnSiV、400Mpa)在生产过程中加入了钒、铌、钛等合金,与普通Ⅱ级螺纹钢筋相比,具有强度高、韧性好、焊接性能和抗震性

钢板弹簧制造工艺

钢板弹簧制造工艺 第一节:断料 1、 剪切力的计算: ①平口剪切力: P 1= bh σb (kgf) ( 或者 P = Kbh τb K 是系数取1.3 ) 式中: b 扁钢宽度(mm ); h 扁钢厚度(mm) ; σb 抗拉强度(Kg/mm 2) 结合板簧片的交货状态,这里的抗拉强度是指热轧状态下的,不是热处理状态下的。之所以没有选抗剪强度τb ,是考虑到扁钢有厚度公差,还有剪刃变钝,剪刃间隙大小的变化等因素。 ②斜口剪切力: P 2 = φσtg h b 25.0(kgf ) 式中υ为斜刃倾斜角。 ③斜口剪切力与平口剪切力的比较:b b bh tg h p p σφσ2125.0= = φbtg h 5.0 设上式中 b tg υ=A ,也就是斜口高度,则上式变为 h A A h p p 5.05.012== 即: 1 25.0p h A p = 从此式可以看出,当A>0.5h 时(也就是半个片厚时),斜口剪切的剪切力就可以小于平口剪切的剪切力,这就是当设备或模具所受力过大时,可以选择斜口剪切的工艺方法之理论依据。 2、 常见的断料缺陷和产生原因: ①剪切裂纹:原因是剪刃刀片不锋利;剪刃刀片间隙调整不当。正确安装剪刃刀片并及时更换修理变钝的剪刃刀片,就可避免产生缺陷。 ②剪切毛刺:使用变钝的剪刃刀片,间隙过大,是造成剪切毛刺的重要原因。毛刺经淬火后硬度高,装配后对其相邻的片会形成损害(加剧摩擦和产生噪音),严重影响使用寿命。 ③切口拉伸:在热剪切时由于加热温度过高所致。温度越高端头切口拉伸现象越严重。 ④切口厚度切斜:即单片切口沿厚度方向呈斜坡形状,是由于剪刃刀片间隙过大或剪切时扁钢前后方向串动所致。 ⑤切口切斜:即斜头,是沿着单片宽度方向呈倾斜角。原因是剪切时扁钢侧边没有靠近档板或持料不稳所致;扁钢侧弯太大也会造成斜头。剪切长片时应尽量利用侧弯较小的扁钢材料。 ⑥切口不齐:是指切口波浪弯,是由于剪刃刀片钝损或刀片间隙过大所致。及时更换或修理钝损的剪刃刀片和正确调整剪刃刀片间隙。 第二节 中心孔和铆钉孔加工 钻孔:要普通钻床上加工中心孔和端孔是一种生产效率很低的工艺方法,适用于小批量生产,但是定位和质量情况比冲孔要好一些。尤其是当簧片比较厚而相对于孔径又比较小时,冲孔没法解决只能用钻孔。

扁钢规格表

扁钢规格表(型号大全)四)热轧扁钢规格、重量表[冶标(GB)704-65] 宽度(mm) 厚度 4 5 6 7 8 9 10 11 12 14 16 18 20 22 25 28 30 重量 (kg/m) 12 0.38 0.47 0.57 0.66 0.75 14 0.44 0.55 0.66 0.77 0.88 16 0.50 0.63 0.75 0.88 1.00 1.15 1.26 18 0.57 0.71 0.85 0.99 1.13 1.27 1.41 20 0.63 0.79 0.94 1.10 1.26 1.41 1.57 1.73 1.88 22 0.69 0.86 1.04 1.21 1.38 1.55 1.73 1.90 2.07 25 0.79 0.98 1.18 1.37 1.57 1.77 1.96 2.16 2.36 2.75 3.14 28 0.88 1.10 1.32 1.54 1.76 1.98 2.20 2.42 2.64 3.08 3.53 30 0.94 1.18 1.41 1.65 1.88 2.12 2.36 2.59 2.83 3.36 3.77 4.24 4.71 32 1.01 1.25 1.50 1.76 2.01 2.26 2.54 2.76 3.01 3.51 4.02 4.52 5.02 (35) 1.10 1.37 1.65 1.92 2.20 2.75 3.30 3.95 36 1.13 1.41 1.69 1.97 2.26 2.51 2.82 3.11 3.39 3.95 4.52 5.09 5.65 40 1.26 1.57 1.88 2.20 2.51 2.83 3.14 3.45 3.77 4.40 5.02 5.65 6.28 6.91 7.85 8.79 45 1.41 1.77 2.12 2.47 2.83 3.18 3.53 3.89 2.24 4.95 5.65 6.36 7.07 7.77 8.83 9.89 10.60 50 1.57 1.96 2.36 2.75 3.14 3.53 3.93 4.32 4.71 5.50 6.28 7.07 7.85 8.64 9.81 10.99 11.78 (55) 1.73 2.16 2.59 3.02 3.45 4.32 5.19 6.05 56 1.76 2.20 2.64 3.08 3.52 3.95 4.39 4.83 5.27 6.15 7.30 7.91 8.79 9.67 10.99 12.31 13.19 60 1.88 2.36 2.83 3.30 3.77 4.24 4.71 5.18 5.65 6.59 7.54 8.48 9.42 10.36 11.78 13.19 14.13 63 1.98 2.47 2.97 3.46 3.95 4.45 4.94 5.44 5.93 6.92 7.91 8.90 9.69 10.88 12.36 13.85 14.34 65 2.04 2.55 3.06 3.57 4.08 4.59 5.10 5.61 6.12 7.14 8.16 9.19 10.21 11.23 12.76 14.29 15.31 70 2.20 2.75 3.30 3.85 4.40 4.95 5.50 6.04 6.59 7.69 8.79 8.89 10.99 12.09 13.74 15.39 16.49 75 2.36 2.94 3.53 4.12 4.71 5.30 5.89 6.48 7.07 8.24 9.42 10.60 11.78 12.95 14.72 16.49 17.66 80 2.51 3.14 3.77 4.40 5.02 5.65 6.28 6.91 7.54 8.79 10.05 11.30 12.56 13.82 15.70 17.58 18.84 85 2.67 3.34 4.00 4.67 5.34 6.01 6.67 7.34 8.01 9.34 10.68 12.01 13.35 14.68 16.68 18.68 20.02 90 2.83 3.53 4.24 4.95 5.56 6.36 7.07 7.77 8.48 9.89 11.30 12.72 14.13 15.54 17.65 19.78 21.20 95 2.98 3.73 4.47 5.22 5.97 6.71 7.46 8.20 8.95 10.44 11.93 13.42 14.92 16.41 18.84 20.88 22.37 100 3.14 3.93 4.71 5.50 6.28 7.07 7.85 8.64 9.42 10.99 12.56 14.13 15.70 17.27 19.63 21.98 23.55 105 3.30 4.12 4.95 5.77 6.59 7.42 8.24 9.07 9.89 11.54 13.19 14.84 16.49 18.18 20.61 23.08 24.73 110 3.45 4.32 5.18 6.04 6.91 7.77 8.64 9.50 10.36 12.09 13.82 15.54 17.27 19.00 21.59 24.18 25.91 120 3.77 4.71 5.65 6.59 7.54 8.48 9.42 10.36 11.30 13.19 15.07 16.96 18.84 20.72 23.55 26.38 28.26 125 3.93 4.91 5.89 6.67 7.85 8.83 9.81 10.76 11.78 13.74 15.70 17.66 19.63 21.50 24.53 27.48 29.44 130 4.08 5.10 6.12 7.14 8.16 9.18 10.21 11.23 12.25 14.29 16.33 18.87 20.41 22.45 25.51 28.57 30.62 140 4.40 5.50 6.59 7.69 8.79 9.89 10.99 12.09 13.19 15.39 17.58 19.78 21.98 24.18 27.48 30.77 32.97 150 4.71 5.89 7.07 8.24 9.42 10.60 11.78 12.95 14.13 16.49 18.84 21.20 23.55 25.91 29.44 32.97 35.33 160 5.02 6.28 7.54 8.79 10.05 11.30 12.56 13.82 15.07 17.58 20.10 22.61 25.12 27.63 31.40 35.17 37.63 170 5.34 6.67 8.01 9.34 10.68 12.01 13.35 14.68 16.01 18.68 21.35 24.02 26.09 29.36 33.36 37.37 40.04 180 5.65 7.07 8.48 9.89 11.30 12.72 14.13 15.54 16.96 19.78 22.61 25.43 28.26 31.09 35.33 39.56 42.39 190 5.97 7.46 8.95 10.44 11.93 13.42 14.92 16.41 17.90 20.88 23.86 26.85 29.83 32.81 37.29 41.76 44.75 200 6.28 7.85 9.42 10.99 12.56 14.13 15.70 17.27 18.84 21.98 25.12 28.26 31.40 34.54 39.25 43.96 47.10 注扁钢按其表列重量不同分为三组: 第一组每m小于19kg,通常长(非定尺)3~9m。 第二组每m小于19~60kg,通常长(非定尺)3~7m。 第三组每m大于60kg,通常长(非定尺)3~5m。 括号内型号为非标准产品,通常长度2~6m。

压缩气弹簧标准

压缩气弹簧(gas spring)技术条件国家行业标准 压缩气弹簧技术条件 JB/T 8064.1-1996,压缩气弹簧(gas spring)技术条件国家行业标准,压缩气弹簧行业标准,压缩气弹簧,压缩气压杆,压缩支撑杆,在线企鹅:4-7-2-1-8-4-5-8-1. 中华人民共和国机械工业部 1996-10-03 发布 1997-07-01 实施 1 范围 本标准规定了压缩气弹簧(以下简称气弹簧)的术语、标记、技术要求、试验方法、检验规则、标志和包装、运输、贮存等。 本标准适用于充入氮气或惰性气体为工作介质的气弹簧。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1771—91 色漆和清漆耐中性盐雾性能的测定 GB 1800—79 公差与配合总论标准公差与基本偏差 GB/T 2348—93 液压气动系统及元件缸内径及活塞杆外径 GB 2349—80 液压气动系统及元件缸活塞行程系列 GB 2828—87 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB 6458—86 金属覆盖层中性盐雾试验(NSS 试验) GB 6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级 GB/T 13913—92 自催化镍–磷镀层技术要求和试验方法 JB 2864—81 汽车用电镀层和化学处理 JB/Z 111—86 汽车油漆涂层 3 型式 3.1 气弹簧的外形示意图及力–位移曲线见图1。 图1 3.2 气弹簧接头推荐使用型式见图2。 图2 4 气弹簧术语、符号、定义 气弹簧的术语、符号和定义见表 1。 表1 术语符号单位定义或说明 缸筒外径 D2 mm 气弹簧缸筒外径 活塞杆直径 D mm 气弹簧活塞杆直径 伸展长度 L mm 气弹簧活塞杆自由伸展至极限位置时两连接件中心距离行程 S mm 活塞杆从伸展状态压缩到最小安装尺寸时的轴向位移 一次循环活塞杆按规定的行程压缩和伸展一次 伸展速度υ mm/s 活塞杆从规定的行程的末端到初始位置自由伸展的平均速度 启动力 F0 N 气弹簧在伸展状态保持一定时间后开始压动活塞杆所需要的外力 气动阻尼段活塞杆伸展过程中从D 到M活塞运动受气体阻尼作用的区域