变频器设计方法

变频器设计方法

一、变频调速系统设计的一般

性方法

(一)变频调速系统设计的内

容和步骤

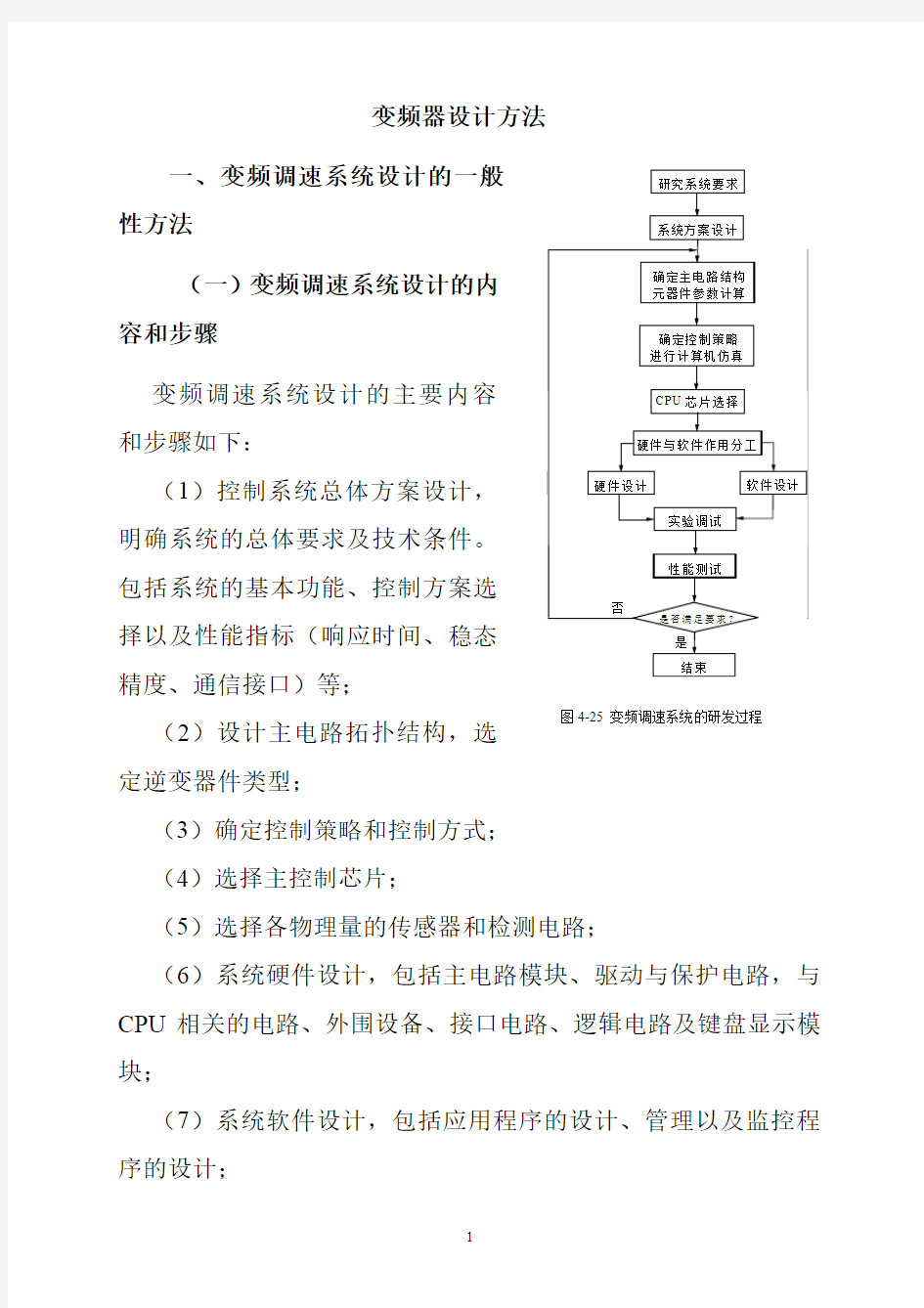

变频调速系统设计的主要内容

和步骤如下:

(1)控制系统总体方案设计,

明确系统的总体要求及技术条件。包括系统的基本功能、控制方案选

择以及性能指标(响应时间、稳态

精度、通信接口)等;

(2)设计主电路拓扑结构,选

定逆变器件类型;

(3)确定控制策略和控制方式;

(4)选择主控制芯片;

(5)选择各物理量的传感器和检测电路; (6)系统硬件设计,包括主电路模块、驱动与保护电路,与CPU 相关的电路、外围设备、接口电路、逻辑电路及键盘显示模块;

(7)系统软件设计,包括应用程序的设计、管理以及监控程序的设计;

图4-25 变频调速系统的研发过程

(8)在各单元软硬件调试合格的基础上,进入系统实验与统调阶段。

变频调速系统的研制开发过程如图4-25所示。

(二)变频调速系统总体方案的确定

确定变频调速系统总体方案是设计系统的第一步。总体方案直接影响整个控制系统的投资、性能品质及实施难度。确定控制系统的总体方案必须根据实际应用的要求,结合具体被控对象而定。但在总体设计中还是有一定的共性,大体上可以从以下几个方面考虑。

1.选择主电路拓扑结构根据系统容量的大小以及实际要求选择合理的变频调速系统主电路拓扑结构。20世纪80年代以来,以GTO、BJT、MOSFET为代表的自关断器件得到长足的发展,尤其是以IGBT为代表的双极型复合器件的惊人发展,使得电力电子器件正沿着大容量、高频率、易驱动、低损耗、智能模块化的方向迈进。伴随着电力电子器件的飞速发展,逆变器主电路的结构也日趋多样化。

(1)普通三相变频器通常也称为二电平变频器,即第二章中所讲的交-直-交型变频器,这种拓扑结构比较简单,为了获得大功率可采用器件的串并联来实现。

(2)交-交变频电路普通二电平逆变器直流侧电压通常由交流电整流获得,因为存在直流环节,所以逆变器效率不高,主电路相对复杂。而交-交直接变频电路省去中间直流环节一次功率

变换控制,效率高,但输出频率低,最高输出频率一般为输入频率的1/3~1/2,通常仅用于低频场合,而且控制复杂,对电网产生的无功和谐波污染较大。

(3)高-低-高电路这是高压变频器的典型结构之一,先将电网的高电压经输入变压器降压,再经过普通三相变频器变频,然后由输出变压器将电压升高为负载电动机所需要的高压。这种结构由于输入/输出侧均需要变压器,体积较大,效率略低。其优势在于可靠性高,价格相对便宜一些。

(4)直接高压变频调速在高压大功率的场合,采用三电平技术直接获得高压输出,或采用多重化技术将多个低压逆变桥并联/串联起来获得大电流/高电压,再加上一定的相移,可得到接近正弦的电压输出。

2.确定控制系统方案根据系统的要求,首先确定系统是通用型的,还是高性能的,还是有特殊要求的。其次要确定系统的控制策略,是采用U/f控制、矢量控制,还是采用直接转矩控制等。第三要确定是采用单机控制系统还是主从控制系统等。

在数字系统中,通过模块化设计,可以使系统通用性增强,组合灵活。在主从控制系统或是分布式控制系统中,多由主控板和系统支持板组成。支持板的种类很多,如A/D和D/A转换板、并行接口板、显示板等,通常采用统一的标准总线,以方便功能板的组合。

3.选择传感器和检测电路在确定总体方案时,必须首先选择好传感器和检测电路,它是影响控制精度的重要因素之一。主要

被测量有电压、电流、温度、速度等。

4. 选择CPU 和输入/输出通道及外围设备 变频调速系统主控板及过程通道通常应根据被控对象变量的多少来确定,并根据系统的规模及要求,配以适当的外围设备,如键盘、显示、外部控制及I/O 接口等。

选择时应考虑以下一些问题:

(1)控制系统方案及控制策略;

(2)PWM 的产生方式;

(3)被控对象变量的数目;

(4)各输入/输出通道是串行操作还是并行操作;

(5)各数据通道的传递速率;

(6)各通道数据的字长及选择位数;

(7)对键盘、显示及外部控制的特殊要求。

5. 画出整个系统原理图 前面四步完成以后,最后要画出一个完整的交流电机变频调速系统原理图,其

中包括整流电路、逆变电路、驱动电路,

以及各种传感器、变送器、外围设备、输

入/输出通道及微处理器部分。它是整个系

统的总图,要求全面、详细、清晰、正确、

统一。

二、变频器主电路设计 这里以二电平SPWM 通用变频器为例,介绍变频器主电路的

3~图4-26 交流侧阻容吸收环节

设计,通用变频器主电路如图4-1。

(一)变频器主电路设计

在变频器主电路的设计中,主要包括电源侧阻容吸收电路中R 、C 的选择,三相整流电路器件的选择,中间滤波电容的选择,以及IGBT 的电压、电流定额值的选择。

1. 交流侧阻容吸收环节R 、C 的选择

阻容吸收电路中,C 的作用是防止变压器操作过电压和浪涌过电压,R 的作用是防止电容和变压器漏抗产生谐振。电源变压器为Y 接法,阻容吸收环节采用?接法,如图4-26所示。 电容容量C 按下式计算:

220S %631U i C ××= (4-15)

式中,i 0%是变压器励磁电流百分数;S 是变压器每相平均计

算容量(V A );U 2是变压器次级相电压有效值(V )

。 电容C 的耐压计算(U C 计算)

: 235.1U U C ×≥ (4-16)

阻尼电阻R 的计算:

????????××≥%%3.230k 22i u S U R (4-17)

式中,u k %是变压器短路比,一般u k %=5~10。

电阻器R 的功率计算:

22212R ])()2)[(2~1(CU k RC k f P +≥π (4-18)

式中,k 1=3(对三相桥式电路)

;k 2=900。 2. 整流二极管(VD 1~VD 6)的选择

整流器输出接滤波电容,稳定工作时流过变压器副边相电流如图4-27所示。通过三相整流桥的每个整流二极管的电流波形近似为方波,如图4-28所示。图中I m 对应于电动机最大负载电流的峰值,也决定了方波的峰值,则流过二极管的电流有效值为 m 12002m VD 31)d(3601

I t I I ==∫°°ω (4-19)

故二极管的电流定额值为

m VD ed 72.2157.1/I I I == (4-20)

二极管的耐压

m l 2D V )3~2(U U = (4-21)

式中,U 2lm —–整流器输入线电压峰值。

3. 平滑滤波电容(C ’

)的选择 中间滤波环节的电解电容C ’有两个作用:一是对整流电路的输出电压滤波,尽可能保持其输出直流电压为恒定值;二是吸收来自逆变电路由元件换向引起的续流能量和电动机在制动过程中回馈的能量,防止逆变器过电压损坏IGBT 。

考虑电解电容用作滤波时,C ’和负载的等效电阻的乘积(时间常数)应远远大于三相整流桥输出电压的脉动周期T =0.0033s (即为3.3ms ),则

)F (1030033.0'6f μ×=R C (4-22)

i I 图4-28 整流二极管近似电流

I i 2

图4-27 变压器副边近似相电流

取负载等效电阻R f =0.5?。

考虑将C ’用作吸收异步电动机的回馈能量时,其容量只能按能量关系来近似估计。当异步电动机突然停车和减速制动时,电容两端将产生“泵升”电压,为保护IGBT 不致损坏,一般尽量选取大电容值,形成“水池”以使泵升电压不致太高。另外,逆变器一般要有泵升电压限制电路。

设电动机轴上的转动惯量之和为J Σ,机械角速度为?D ,则电动机轴上的机械储能

2D j 21?=∑J W (4-23)

漏感的储能

2L 21LI W = (4-24)

电容上的初始电压为u 0,电容的储能

)(212021C u u C W ?′= (4-25)

式中,u 1为能量回馈后引起的电容电压升高值。

假定能量回馈时不计其他损耗,电动机骤停时,机械储能与漏感储能之和等于电容上的储能,即

22D 20212121)(21LI J u u C +?=?′∑ (4-26)

设过压系数K =u 1/u 0(K >1),则

()20222D 1u K LI J C ?+?=′∑ (4-27)

若限定K =1.3,即允许电容上泵升电压升高30%,则

2022D 69.0u LI

J C +?=′∑ (4-28)

式(4-28)表明,当电压泵升值一定时,负载侧储能越大,

滤波电容的容量也越大。而当储能一定时,泵升电压值越低,K 越小,所需的电容量也就越大。

4. IGBT (VT 1~VT 6)的选择

IGBT 是电压控制器件,开关速度高,具有自关断能力,易于驱动。缺点是熔通达时间小,承受过载能力差。所以,使用时要注意以下三个问题:

(1)要根据负载的最严重情况选择IGBT ,如要适当考虑异步电动机的启动电流,要考虑交流电流的峰值。因此,通过IGBT 的集电极电流

m c 2~2.1I I )(= (4-29)

(2)要考虑IGBT 的β是受集电极电流I c 的增加而降低的,I c 越大,β越小。

(3)IGBT 的耐压U ceo 至少应为实际承担的最大峰值电压的

1.2倍以上,即

d ceo 2~2.1U U )(≥ (4-30)

(二) 11.2kV A 变频器设计举例

ZHI ×50W ×40×40双面铣组合机床的机械滑台,由原来的齿轮变速改造成变频调速。要求速度变化范围为16~750r/min ,以满足工作进给和快速返回的加工工艺要求。试设计变频器。 已知被控对象的原始数据:

异步电动机型号:Y132M2—6

额定功率:5.5kW

额定电压:380V

额定电流:12.6A

额定转速:960r/min

系统能提供2倍的额定转矩。

设计步骤:

1. 决定变频器的工作方式

由设计要求可知,调速范围为1:47,低速性能要求高,故选用双极性IGBT-SPWM 工作方式。

2. 设计变频器的主电路

由于采用双极性IGBT-SPWM 变频器,变频器的主电路如上节所示。

3. 变频器的功率开关管的计算

(1)计算通过IGBT 的峰值电流I m

I m 由系统工作的最严重情况决定。由题意要求可知,系统要具有2倍额定电流的电磁转矩,再考虑交流电流的峰值,则

35.63A A 6.122222n m =××=×=I I

(2)选用IGBT 的电流定额值

由式(4-29)得出IGBT 的集电极电流

42.7A A 63.352.12.1m c =×==I I

选用I c =50A 的电流定额值。

(3)选用IGBT 的电压定额值

变频器输出交流电压为380V 。为此,必须用线电压为380V 的交流电直接整流,直流侧整流电压U d =1.35×380V=513V 。

由式(4-30),IGBT 的耐压

V 0261V 51322d CE0=×=≥U U

选用U ceo =1200V 的IGBT 。

(4)由U ceo ,I c 决定IGBT 的型号

由I c =50A ,U ceo =1200V ,选用日本富士公司生产的两单元IGBT 模块组件,型号为2MBI50L/N-120。

变频器的容量

11.2kVA A 17V 38033n n =××==I U S

变频器的额定电流I n 应大于异步电动机的额定电流。

4. 整流二极管的计算

(1)计算整流二极管的电流定额I ed

由式(4-20)得

13A A 63.3572

.2172.21m ed =×==I I 考虑滤波电容的充电电流的影响,需留有较大的电流余量,选用I ed =60A 。

(2)计算整流二极管的电压定额U VD

由式(4-21)得:

em VD )3~2(U U =

537.4V V 3802em =×=U

则,1612.2V V 4.53732em VD =×==U U

选用U VD =1600V 。

(3)决定整流二极管型号

由I ed =60A 和U D =1600V 选用整流二极管。考虑减小变频器

体积,故选用三相整流桥模块组件(DF60AA160)。

5. 平波滤波电容器的计算

由式(4-22),取负载等效电阻R f =0.5?得:

)F (2200)F (1030033.06f

μμ=×=′R C 由于直流电压U d =513V ,而2200μF 的电解电容的最高耐压为450V ,故选用四只2200μF/450V 电容两两并联再串联,以提高耐压,获得大容量。

6. 交流电网侧阻容吸收环节的设计

由式(4-15)决定电容C 的大小:

220S %631U i C ××= )F (0.33)F (2203/600046312

μμ=×××= 电容的耐压570V V 3805.1=×≥C U ,取U C =630V 。

阻尼电阻由式(4-17)决定:

?=????

?????×××=????????×≥1864520002203.23%%3.2320k 22i u S U R 电阻的功率计算,由式(4-18)得:

22212R ])()2)[(2~1(CU k RC k f P +≥π

]900)1033.0180(3)502)[(2~1(62+×××××=?π

W 2201033.026×××?

W 7.14)2~1(×=

取功率为25W 。

11.25kV A 双极性变频器主电路设计计算完毕。

三、变频器主控制电路设计

(一)控制方式选择

在变频器中使用的控制方式有U/f 控制、转差频率控制、矢量

控制、直接转矩控制、基于智能控制理论的控制等,在设计时应根据被控对象、调速要求和应用场合等加以选择。在要求简单调速的场合,可选用U/f控制方式,构成转速开环的调速系统;在对调速性能有一定要求的场合,可选用转差频率控制方式,构成转速闭环的调速系统;在对动态性能和调速范围要求较高的场合,则可以选用矢量控制或直接转矩控制方式,构成高性能的调速系统。事实上,作为通用变频器的产品设计,一般都要有多种可选的控制模式供用户使用,先进的控制模式一般需要输入或测试电动机参数,故使用较麻烦,只是在一些类似伺服、同步的精密传动的场合使用,对于绝大多数场合如风机水泵负载选用U/f控制方式即可满足要求。

1.U/f控制

U/f控制的基本思想是在改变电源频率实现调速的同时又要保证电动机的磁通基本不变。通用型变频器基本上都有这种控制方式。U/f控制变频器采用开环控制方式,结构非常简单,但动态性能不高,而且,低频时必须补偿转矩,以保证电机的低频拖动能力。

2.转差频率控制

转差频率控制是在U/f控制的基础上,采用转速闭环控制,根据异步电动机实际运行过程中需要的转矩大小来控制转差频率,就可以使电动机具有需要的输出转矩,具有良好的稳定性,并对急速的加减速和负载变动有良好的响应特性。

3.矢量控制

矢量控制是通过矢量变换控制电动机定子电流的大小和相位,达到分别控制电动机励磁电流和转矩电流的目的。目前在变频器中实际应用的矢量控制方式主要有基于转差频率控制的矢量控制方式和无速度传感器的矢量控制方式两种。

基于转差频率的矢量控制方式与转差频率控制方式两者的稳态特性一致,但是基于转差频率的矢量控制还要经过坐标变换控制电动机定子电流的相位,以消除转矩电流过渡过程中的波动。因此,它在动态特性方面比转差频率控制方式有很大的改善。这种控制方式调速范围宽,启动转矩大,但是,它属于闭环控制方式,需要在电动机上安装速度传感器,因此,应用场合受到限制;无速度传感器矢量控制是通过检测电动机定子绕组的电压、电流来辨识转速,以达到控制励磁电流和转矩电流的目的。这种控制方式工作可靠,操作方便,但计算比较复杂,调速范围界于矢量控制和转差频率控制之间。

4.直接转矩控制

直接转矩控制是利用定子坐标系下交流电动机的数学模型,直接控制电动机的磁链和转矩,因此省去了矢量控制中复杂的变换计算,系统直观、简洁,即使在开环的状态下,也能输出100%的额定转矩,对于多机拖动具有负荷平衡功能。但由于转矩和磁链都是采用Bang-Bang控制,在低速时输出转矩有脉动,因此限制了系统的调速范围。

5.智能控制理论的应用

智能控制是实现交流调速系统的高性能控制的重要手段,在交流传动领域应用十分活跃,主要用于克服系统中变参数、非线性等不利因素,提高系统的鲁棒性。在控制量(如磁链、速度、转矩、磁极位置)的检测、估计中已有相当成熟的研究成果并在产品中得到了应用。尤其是应用观测器的理论构造系统状态观测

器,估算系统中难以用传感器检测到的物理量,改善系统控制性能,取得了良好的效果。交流调速系统中应用的智能控制方式主要有神经网络控制、模糊控制、学习控制等。在变频器的控制中采用智能控制方式在具体应用中有一些成功的范例。

(1)神经网络控制

神经网络控制方式应用在变频器的控制中,一般是进行比较复杂的系统控制,这时对于系统的模型了解甚少,因此神经网络既要完成系统辨识任务,又要完成控制任务。神经网络具有优良的函数逼近功能和容错性能,在变频器中已有成功的应用。例如,在PWM型变频器中,通过训练,神经网络可以取代占用大量内存的查表方式,对于给定的负载,神经网络能够产生相应的逆变器换向角度,可以有效的消除换向产生的谐波畸变,改善动态响应性能;此外,在交流电机的电流控制环节中,可以利用理想的负载――电流参考值离线训练神经网络,由神经网络控制PWM的调制频率,能够在非线性负载情况下获得较低的谐波畸变,并且在瞬态负载下具有较好的动态响应性能。

(2)模糊控制

模糊控制算法用于控制变频器的电压和频率,使电动机的升速时间得到控制,以避免升速过快对电机使用寿命的影响以及升速过慢影响工作效率。模糊控制的关键在于论域、隶属度以及模糊级别的划分,这种控制方式尤其适用于多输入单输出的控制系统。

(3)学习控制

学习控制主要是用于重复性的输入,而规则的PWM信号(例如中心调制PWM)恰好满足这个条件,因此学习控制也可用于变频器的控制中。学习控制不需要了解太多的系统信息,但是需要1~2个学习周期,因此快速性相对较差,同时,学习控制还涉及到一个稳定性的问题,在应用时要特别注意。

6.其他非智能控制方式

在实际应用中,还有一些非智能控制方式或现代控制理论在变频器的控制中得以实现,例如自适应控制、滑模变结构控制、最优控制、差频控制等,限于篇幅,这里不再赘述。

(二)微处理器芯片的选择

在确定控制方式以后,选择什么样的微处理器芯片构成变频器的控制核心是至关重要的问题。微处理器芯片的种类繁多,选择合适的微处理器芯片是变频调速系统设计的关键之一。目前适用于变频调速系统的微处理器主要有单片机、数字信号处理器(DSP)、精简指令集计算机(RISC)、并行处理器(Transputer)以及专用集成电路(ASIC)等。其中,高性能的计算机结构主要有超高速缓冲存储器、多总线结构、流水线结构和多处理器结构等。高速和大容量存储器也已推出,以适应高速微处理器的需求。所有这些进展,使得微处理器组成的系统达到了较高的性能价格比。尽管已经出现了许多性能较高的微处理器,但考虑到性能价格比的最大化,大多数变频调速系统的控制核心采用的仍然是单片机或数字信号处理器(DSP)。

针对被控对象的具体任务,利用微处理器芯片自行设计最小

目标系统,是目前微处理器系统设计中经常使用的方法。这种方法具有针对性强、投资少、系统简单、灵活等特点。如果选用的控制方式是开环控制或简单的闭环控制,则可以选择8位或16位单片机,以降低系统开发和生产成本;如果选用的是矢量控制或直接转矩控制方式,则最好选择具有快速运算和处理能力的DSP,必要时可采用双CPU结构或辅以ASIC芯片,以完成系统要求的复杂的控制功能。

现将交流调速系统中常用的各种字长微处理器的用途简述如下。

(1)8位机8位机是目前工业控制和智能化仪器中应用最多的单片机,以MCS-51系列为代表。它们可在数据处理及过程控制中作为直接数字控制(DDC)或监督控制(SC)计算机,用来控制各种参数,也可以作为性能要求不高的变频调速系统的控制核心。但在高性能的变频调速系统中,只能用来控制一些外围设备,例如液晶显示器的汉字显示等。

(2)16位机这是一种高性能单片机,目前已经有许多品种系列,以Intel公司的80C196系列为代表。16位单片机基本上可以满足变频调速系统控制精度的要求。目前,许多通用交流电机变频调速系统均采用了16位单片机作为控制核心。

(3)DSP芯片在许多应用场合,往往需要精确的速度控制,而传统的以单片机为核心的控制系统,由于本身运算能力不强,指令效率低,外围电路结构复杂,使得交流电机的复杂控制的应用受到了限制。以美国德州仪器公司(TI)于1997年开始推出的

TMS320X24x系列为代表的DSP,面向新一代高性能电机控制,集强大的运算能力与专用于电机控制的外设于一体,使这种需要成为了可能。DSP芯片一般采用16位或32位数字控制系统,因此精度高,非常适合高性能交流电机变频调速系统的应用。(三)控制系统设计实例

控制系统的硬件部分,包括微处理器、接口电路及外围设备,其中微处理器是控制系统的核心,它通过内部控制程序,对输入接口输入的数据处理,完成控制计算等工作,通过输出接口电路向外围设备发出各种控制信号,外围设备除了传感器和执行机构外,还包括各种操作、显示以及通信设备。下面以目前在交流调速系统中最常见的80C196MC单片机和TMS320F240数字信号处理器为例,说明利用微处理器芯片设计变频器控制系统的方法。

1.基于80C196MC的控制系统

80C196MC单片机是Intel公司专为三相电机变频调速设计的16位微控制器,其后缀MC正是英文“电机控制器”(Motor Controller)的缩写。80C196MC的地址和数据总线都为16位,晶振频率可达16MHz,有64K字节的程序存贮器和数据存贮器空间,片内包括512字节的寄存器RAM单元,15个中断输入端,7个I/O口,13路模拟输入通道,1个事件处理器阵列(EPA),2个16位定时器,1个三相波形发生器WG,脉宽调制单元及外围事件服务器(PTS)等。波形发生器WFG能为用户提供3对占用CPU时间极小的脉宽调制PWM信号,不仅编程简单,而且CPU 可腾出大量时间完成各种运算,从而提高了系统的调速性能。

采用80C196MC 控制的全数字变频调速系统的总体结构如图4-29所示。主回路采用三相SPWM 控制的IGBT 逆变电路,控制策略采用U/f控制。电机的两相电流信号由霍尔电流传感器测得,系统还设计了功能键盘和显示电路以便现场操作调试。

图4-29 基于80C196MC的变频调速控制系统

(1)电流检测电流传感器采用霍尔器件LEM电流传感模块,为了保证定子两相电流同步采样,两相定子电流检测输出信号分别接到两片采样/保持电路LF398,它们的采样/保持控制端共同由80C196MC 的P2.2控制,两相同步采样的定子电流信号分别送到80C196MC内部A/D转换器的通道0和通道1。

(2)PWM信号输出三相互补SPWM控制信号由P6.0~P6.5输出后,经过驱动电路放大后控制IGBT逆变电路。为了防止同一桥臂上两个IGBT管发生瞬间直通形成短路,WFG的死区时间发生器可对每一相互补的SPWM输出波形加入先关断后导通的死区延时时间,修改控制寄存器WFG-CON中低10位的数值可以随时

改变死区延时时间,其调整范围为0.125~125μs。

(3)故障检测与报警输出系统保护电路将驱动电路的过流信号和直流回路的过压与过流信号相“或”后送到80C196MC的外部中断输入脚EXINT,以产生故障中断申请。80C196MC的WFG内部也带有保护电路,当EXINT脚有故障信号输入时,保护电路将禁止WFG的全部输出,封锁六路SPWM控制信号。EXINT脚的输入还会产生一次EXINT外部中断,故障中断服务程序可以完成故障诊断、处理和报警显示。

(4)E2PROM E2PROM在系统中的作用主要是为了系统重要参数的掉电保护,如系统设定的控制参数、故障信息、断电再启动的现场保护信息等等。AT93C56为具有自定时擦写周期,2kbit (128×16)的I2C总线串行E2PROM。其最高时钟频率为2MHz,使用寿命为100万次。

(5)键盘与显示在数字化电机控制系统中,对变频器的设定操作非常复杂,如设定电机的运行频率、运转方向、U/f类型、加减速时间设定等。因此,必须为用户提供一个友好的人机交互界面。8279是一种设计用于Intel微机的通用可编程键盘显示I/O集成控制器件,功能强大,能够做到同时执行键盘与显示操作而又不会加重处理器负担。

2.基于TMS320F240的控制系统

当系统采用矢量控制、无速度传感器矢量控制或直接转矩控制时,16为单片机80C196MC难以满足控制要求,可选用DSP 芯片来实现复杂的运算和控制功能。

TMS320F240专门为电机控制和其它控制系统而设计,将数字信号处理的高速运算能力与面向电机的高效控制能力集于一体,使设计者只需外加较少的硬件设备,即可构成最小目标控制系统,从而使控制系统硬件结构简化,可靠性大大提高。TMS320F240主要由CPU、存储器和片上外设三部分组成,其主要特点如下:

采用改进型哈佛结构,具有分离的程序总线和数据总线,使用四级流水线作业,并且允许数据在程序存储空间和数据存储空间之间传输,从而提高了运行速度和编程的灵活性。指令执行速度为20MIPS(Million Instructions Per Second),几乎所有的指令都可以在50ns的单周期内执行完毕。F240片内含有16K字快速闪存(Flash)、544字片内双口RAM;双10位模数转换器;包含同步串行外设接口(SPI),异步串行通讯接口(SCI);备有4种掉电模式,采用基于JTAG扫描的仿真技术;用于PWM控制的事件管理器,包含3个16位通用定时器,9个比较单元,12路PWM 输出,4个捕获单元,还包括2路与光电编码器接口的编码单元。其数模转换器可以处理16路模拟信号,能同时对2路模拟信号采样和转换,A/D转换时间可编程设置,每个A/D转换时间约为6.6μs。其PWM波形产生单元包含可编程死区控制,可输出非对称PWM波形、对称PWM波形或空间矢量PWM波形。

基于TMS320F240的矢量控制方案组成的交流变频调速系统的控制电路硬件结构如图4-30所示。系统由主电路、控制电路和辅助电路构成。

MM440变频器控制电动机PLC课程设计报告书

燕山大学 课程设计说明书 题目: PLC与变频器实现电机正反转控制 学院 (系):电气工程学院 年级专业: 11级计算机控制1班 学号: 学生: 指导教师:海滨爽 教师职称:

目录 目录﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍4 摘要﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍5 第一章概述﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍6 1. 1PLC和MM440变频器控制电动机的发展前景﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍6 1.2变频器的分类﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍7 1.3本课题的意义﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍8 第二章应用器件的介绍 2.1 PLC的工作原理和结构﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍9 2.2 变频器的工作原理及其组成结构﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍11 2. 3 A/D转换器工作原理﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍12 第三章相关参数的设置﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍13 3.1 MM440快速调制参数设置﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍13 3. 2 MM440数字输入控制端口参数﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍15 3. 3 PLC数字量模拟量的输入输出约定﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍ 20 3. 4 恢复出厂设置﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍20 第四章硬件电路和软件电路的设计﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍15 4.1总体结构设计图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍16 4.2外部设备的接线图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍19 4.3软件编程设计﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍20 ﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍20 3.4.2 ﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍21 第四章总结﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍26 附录﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍27 参考文献﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍30

第2章-ABB-ACS800变频器的硬件组成

第2章 ABB ACS800硬件组成 ABB用R2,R3…直到R8来标记不同的外形规格、技术数据和尺寸图,外形规格不标在传动单元的型号标签上。传动单元的外形规格请参见选型手册技术数据章节的等级表一栏。 ACS800-01 ACS800-04 R2~R6 R7~R8 变频器由以下基本单元组成 1 整流单元

● 2 储能单元 ● 3 逆变单元 ● 4 制动单元 ● 5 控制单元 一整流单元 整流器与供电电网相连,将三相交流电整流为直流电,为中间直流环节提供能量。能量既能从电网流向直流环节,又能从直流环节流向电网。 ? 1 二极管整流 ? 2 二极管+晶闸管整流 ? 3 晶闸管反向并联整流 ? 4 IGBT整流

二储能单元 ? 1 电容储能 ? 2 电感储能 三逆变单元 ?IGBT 四控制单元

RDCU-02C或RDCU-12C RMIO-01C或RMIO-11C RMIO-02C或RMIO-12C 1功率板 AINP+AINT+APOW+AGDR-------R7,R8 + + AINP-01C AINT-02C APOW-01C + = RINT

AGDR-71C 2电路板连接图 主电路:完成对电机提供驱动功率的变换过程 电路板: 控制电路完成计算,通讯,数据采集和电机控制等功能。 3 诊断和控制盘接口板(ADPI) 板上有控制盘的连接座,红色指示灯和绿色指示灯,每个模块可以并联两块这样的电路板(用于平板式安装和书架式安装),控制盘即插即用,两个控制盘不能同时工作。

4 电机控制和I/O 板(RMIO-02C或RMIO-12C) 5 ACS800-04主电路板(AINT) 它的功能包括:

变频器设计方法

变频器设计方法 一、变频调速系统设计的一般 性方法 (一)变频调速系统设计的内 容和步骤 变频调速系统设计的主要内容 和步骤如下: (1)控制系统总体方案设计, 明确系统的总体要求及技术条件。包括系统的基本功能、控制方案选 择以及性能指标(响应时间、稳态 精度、通信接口)等; (2)设计主电路拓扑结构,选 定逆变器件类型; (3)确定控制策略和控制方式; (4)选择主控制芯片; (5)选择各物理量的传感器和检测电路; (6)系统硬件设计,包括主电路模块、驱动与保护电路,与CPU 相关的电路、外围设备、接口电路、逻辑电路及键盘显示模块; (7)系统软件设计,包括应用程序的设计、管理以及监控程序的设计; 图4-25 变频调速系统的研发过程

(8)在各单元软硬件调试合格的基础上,进入系统实验与统调阶段。 变频调速系统的研制开发过程如图4-25所示。 (二)变频调速系统总体方案的确定 确定变频调速系统总体方案是设计系统的第一步。总体方案直接影响整个控制系统的投资、性能品质及实施难度。确定控制系统的总体方案必须根据实际应用的要求,结合具体被控对象而定。但在总体设计中还是有一定的共性,大体上可以从以下几个方面考虑。 1.选择主电路拓扑结构根据系统容量的大小以及实际要求选择合理的变频调速系统主电路拓扑结构。20世纪80年代以来,以GTO、BJT、MOSFET为代表的自关断器件得到长足的发展,尤其是以IGBT为代表的双极型复合器件的惊人发展,使得电力电子器件正沿着大容量、高频率、易驱动、低损耗、智能模块化的方向迈进。伴随着电力电子器件的飞速发展,逆变器主电路的结构也日趋多样化。 (1)普通三相变频器通常也称为二电平变频器,即第二章中所讲的交-直-交型变频器,这种拓扑结构比较简单,为了获得大功率可采用器件的串并联来实现。 (2)交-交变频电路普通二电平逆变器直流侧电压通常由交流电整流获得,因为存在直流环节,所以逆变器效率不高,主电路相对复杂。而交-交直接变频电路省去中间直流环节一次功率

长安大学交流调速课程设计

长安大学交流调速课程设计

一.摘要 变频调速是一种新兴的技术,将变频调速技术用于供水控制系统中,具有高效节能、水压恒定等优点。随着社会经济的发展,绿色、节能、环保已成为社会建设的主题。对于一个城市的建设,供水系统的建设是其中重要的一部分,供水的可靠性、稳定性、经济性直接影响到居民的生活质量。近年来,随着自动化技术、控制技术的发展,以及这些技术在供水系统的应用,高性能、高节能的变频恒压控制的供水系统已成为现在城市供水管理的必然趋势。本次课程设计采用CPM1A PLC控制器结合富士变频器控制两台水泵的各种转换,实现变频恒压供水系统的功能,并且实现故障转换与报警等保护功能,使得系统控制可靠,操作方便。 二.设计要求 一楼宇供水系统,正常供水量为30m3/小时,最大供水量40m3/小时,扬程24米。采用变频调速技术组成一闭环调节系统,控制水泵的运行,保证用户水压恒定。当用水量增大或减小时,水泵电动机速度发生变化,改变流量,以保证水压恒定。 要求设计实现: ⑴设二台水泵。一台工作,一台备用。正常工作时,始终由一台水 泵供水。当工作泵出现故障时,备用泵自投。 ⑵二台泵可以互换。 ⑶给定压力可调。压力控制点设在水泵出口处。

⑷具有自动、手动工作方式,各种保护、报警装置。采用OMRON CPM1A PLC、富士变频器完成设计。 三.方案的论证分析 传统的小区供水方式有: ⑴恒速泵加压供水方式 该方式无法对供水管网的压力做出及时的反应,水泵的增减都依赖人工进行手工操作,自动化程度低,而且为保证供水,机组常处于满负荷运行,不但效率低、耗电量大,而且在用水量较少时,管网长期处于超压运行状态,爆损现象严重,电机硬起动易产生水锤效应,目前较少采用。 ⑵气压罐供水方式 气压罐供水具有体积小、技术简单、不受高度限制等特点,但此方式调节量小、水泵电机为硬起动且起动频繁,对电器设备要求较高、系统维护工作量大,而且为减少水泵起动次数,停泵压力往往比较高,致使水泵在低效段工作,也使浪费加大,从而限制了其发展。 ⑶水塔高位水箱供水方式 水塔高位水箱供水具有控制方式简单、运行经济合理、短时间维修或停电可不停水等优点,但存在基建投资大,占地面积大,维护不方便,水泵电机为硬起动,启动电流大等缺点,频繁起动易损坏联轴器,目前主要应用于高层建筑。 综上所述,传统的供水方式普遍不同程度的存在浪费水力、

PLC控制变频器课程设计

信息与电气工程学院 课程设计说明书(2016/2017学年第一学期) 课程名称:可编程控制器应用 题目:PLC控制变频器 专业班级: 学生姓名: 学号: 指导教师: 设计周数: 设计成绩: 2017 年9月29日

一、课程设计的目的 1.1通过本次对PLC监控系统的设计,使我们加深了对PLC(可编程逻辑控制器)的认识。特别是对西门子S7-200型PLC的深入了解。把我们从书本上学到的知识与实践很好地结合起来。随着人民生活水平的提高,PLC自动化控制被广泛应用于各种控制领域。然而在不同的应用中,客户对控制的需求千差万别,在一些对控制系统资源要求较高、控制功能要求复杂的应用中,PLC一般能很好的满足实际生产的多方面需求。所以,学好PLC技术,并能够灵活地应用于各个领域,是我们今后从事PLC研究、开发和运用所必备的。理论应密切联系实际。 1.2进一步熟悉监控组态软件图形开发环境和运用环境的使用;依据仿真驱动程序创建组态实时数据库、建立实时趋势,掌握复杂对象的组态和脚本语言的运用方法.;设计此工程系统;掌握组态软件在工程上的使用方法;最终能够实现上位机与下位机的连接。 二、课程设计的主要任务 2.1按照接线说明,将上位机与PLC(RS232-485)连接;PLC与变频器连接;变频器与电机 连接。(变频器与PLC接线:变频器3、4 分别接PLC的模拟模块V0和M0,9接PLC地(M)5、6分别接PLC输出端Q0.4和 Q1.1,5是启动,6是正反转2。) 2.2上位机监控界面设计。包括: 2.2.1电机、变频器、计算机、PLC; 2.2.2启动、停止、正转、反转、升频、降频等按钮的设置; 2.2.3初始频率值的设定,启停值设定; 2.3编写PLC温度控制程序。 2.4设置变频器参数P700和P1000设置为2。 2.5 进行上下位机连接。包括: 2.5.1 设置PLC的I/O驱动; 2.5.2 定义数据库变量,包括电机的升降频,正反转,给定频率变量; 2.5具体控制如下: 2.5.1 PLC与上位机的通讯,下载程序。 2.5.2启动计算机的监控画面,输入初始频率值。然后写入1,则电机启动;写入非1 的数,则电机停止。 2.5.3 点击不同按钮实现对改变电机不同状态。

通用变频器的设计

摘要 使异步电动机实现性能好的调速一直是人们的理想,过去如变极调速、绕线转子异步电动机转子回路串电阻调速均属于有级调速;而调压调速虽能平滑调速,但调速范围不大,耗能多,仅限于小功率,无法和直流调速系统相比。随着新技术、新理论的不断发展,变频调速技术应运而生,其控制方式完全可以和直流调速系统相媲美。因此变频器的应用日益广泛,变频器性能的优劣直接影响着电机的运行特性,所以如何提高变频器的优化控制成为变频技术的关键。在变频调速中关键的一项就是控制端SPWM波的产生,它不仅要求电压和频率变化呈线性关系,而且要求输出波形尽可能接近于正弦波,特别是对于一些性能指标要求较高的全控型开关器件如IGBT等,其开关频率很高,因此就要求SPWM波发生器要达到一定的开关频率,基波频率也要求相对较高。为了解决这个问题,可以利用SLE4520这块集成芯片,来生成满足要求的SPWM波。本设计就是利用AT89C51单片机作为控制主机,与三相PWM集成芯片SLE4520配合工作,设置一种SPWM波生成的算法,通过单片机的定时模块产生脉冲,并将其送入SLE4520中,最后将SPWM脉冲送至逆变桥臂上下的IGBT中来控制逆变电路。本设计的优势在于可以通过键盘/显示来进行变频器的智能控制。在不同的工作状态下,可以显示不同的数据,再配合上各种故障保护电路,可以使得变频器安全的工作。 关键词:SLE4520 单片机 SPWM脉冲

ABSTRACT To achieve good performance asynchronous motor speed is ideal, such as speed regulating pole change motor rotor asynchronous and winding speed rotor circuit resistance of all belong to have stepless speed regulation, And although speed regulating speed can be smooth, but not more than energy-consuming, speed limits, only small power, compared with dc speed control system. With the new technology, the new theory of frequency conversion technology unceasing development, the control mode, and can completely Dc speed control system. But in the frequency conversion control is one of the key is the wave of SPWM not only requires the voltage and frequency variation, and the requirements of a linear relationship between output waveform in sine as close as possible, especially for some performance index to demand higher all-controlling switching device IGBT etc, such as the high frequency switching, so requires SPWM wave generator to reach a certain switching frequency wave frequency also require relatively high. In order to solve this problem, you can use SLE4520 this integration chip, to meet the requirements of SPWM wave generated.This design is to use AT89C51 as host, and three-phase PWM control SLE4520 integrated chips, setting an SPWM wave generated by MCU timing algorithms, and will produce pulses module to SLE4520, finally will SPWM inverter pulse to bridge the arm upper-and-lower IGBT inverter circuits to control. The design of the keyboard/strengths can display for converter intelligent control. In different working conditions, can show the different data, combined with the various fault protection circuit, can make the job security. Keywords:SCM(Single Chip Microcomputer)SLE4520 SPWM(Sinusoidal Pulse Width Modulation)

冰箱变频控制板的设计方案

冰箱变频控制板设计方案一.技术指标和功能 序号测试项目单位 技术指标 测试条件 最小值典型值最大值 输入特性 01 输入电压Vac 176 220 264 Hz 47 50/60 63 02 信号Hz 50 - 180 必须符合TTL电平规范;占空比为:40-60% 03 漏电流mA <0.25 (L/N) <0.75 (L/N/G) 输入 64Vac,50~60Hz电 源输出地对大地及外 壳漏电流 输出特性 序 号 信号频率f n(Hz) 压缩机转速n(rpm) 备注 01 f n<30 - 停机 02 f n=30~40 1800 - 03 f n=40~150 n=30f n- 04 f n=150~180 4500 - 05 f n>180 - 停机 环境试验 01 工作温度-20℃to 50℃ 02 存储温度-40℃to 80℃ 03 相对湿度5% - 95%无冷凝 机械结构 01 外形尺寸(mm)(L x W x H) 105×115 ×32.6 公差:GB1804-m级保护功能.6 序 号 项目典型值恢复特性 01 输入过压保护270V 可自恢复 02 输入欠压保护172V 可自恢复 03 内部过流保护4A 可自恢复

二. 总体设计及功能划分 总体设计框图: 整流滤波 L N V+(310V ) GND 驱动电路 逆变电路 PWM 驱动M 控制电路 PWM 波形 三相电压采样 保护电路 封锁PWM 母线电压采样 三相电流采样 1. 电源部分 1) 输入单相220V ,采用全桥整流为310V 直流,基本电路如下: 2. 开关电源:暂时采用板载AC 、DC 变换器 型号:YAS2.5-15-NES 输入220VAC 输出15V 功率2.5W 5V 采用15V 直流变换,采用7805三端稳压芯片。 3. 逆变和驱动部分 方案1: 参考海信变频板:采用IR2103S 驱动芯片,驱动IGBT :IRGR3B60KD2。 优点:此方案驱动电路简单,有模板测试,调试。 驱动电路: 逆变电路:

高压变频器方案

一、概述 高压变频器调速系统是将变频调速技术应用于大功率高压电机调速的一种电力换流装置,是国家大型设备节能技术改造及建设推广项目,应用范围广泛,应用高压变频调速器能大幅度降低电机的电耗,其节能效果一般在30%以上,具有明显的节能与环保效益,对提高企业的能源利用率,延长设备的使用寿命,减少设备运行费用与设备维护费用,确保用户的用电质量与用电可靠性,能起到极大的促进作用。在社会积极倡导各行业节能、减排的今天,甲方同时也做出积极地响应。甲方对现场控制对象(高惯量风机)提出的高性能控制装置高压变频器无疑就是其中的一例。根据现场使用情况、工艺要求,利用选用优良的大功率、高电压变频控制装置,不但可以调节电机的转速、转矩充分发挥其电气机械特性,而且可以更大程度上为钢厂、社会节能同时能够获得的更大的经济效益。本系统方案就是给现场高惯量风机选择一款综合性能较好的高压变频器。 二、被控设备基本参数、工作环境、电网情况 1、风机: 型号:Y5-2*48N026.5F 流量:700000m3/h 转速:965r/min 转动惯量:23000kg/m3 2、驱动电机: 型号:YBPK710-6 额定功率:2240KW 额定电压:6KV 额定电流:261A 变频运行:电动机Y型接法效率:96.0% 功率因素:0.86 绝缘等级:F 3、设备现场环境情况: 温度:0-40℃湿度:≤95%,不凝露 4、10KV电网情况 额定电压:10KV 正常电压波动范围:+/-10% 额定频率:50HZ 频率变化范围:+/-10% 三、高压变频器控制方案及选择 交流变频调速技术是现代化电气传动的主要发展方向之一,它不仅调速性能优越,而且节能效果良好。实践证明,驱动风机、水泵的大、中型笼型感应电动机,采用交流变频调速技术,节能效果显著,控制水平也大为提高。目前,变频调速技术已广泛应用于低压(380V)电动机,但在中压(3000V以上)电动机上却一直没有得到广泛应用,造成这种情况的主要原因是目前在低压变频器中广泛应用的功率电子器件均为电压型器件,耐压值基本都在1200-1800V,研制高压变频器难度较大,为了攻克这一技术难题,国内外许多科研机构及大公司都倾注大量人力物力进行研究,工业发达国家高压变频器技术已趋于成熟,国外几家著名电器公司都有高压大容量变频器产品,典型的如美国A-B(罗克韦尔自动化公司所属品牌)、欧洲的西门子公司、ABB 公司等。这些公司产品的电压一般为3-10kv,容量从250-4000kw,所采用的控制方式、变流方式及其他方面的关键技术也有很大差别。 A-B 从1990 年研制成功并开始投入商业运行的变频器主要采CSI-PWM技术,即电流源逆变-脉宽调制型变频器,采用电流开关器件,无需升降压变压器即可以直接输出6KV 电压,分强制风冷和水冷型,功率从300 到18000 马力,至今已经应用于多个行业上千台应用记录。是最有影响力,最为广泛接受的中压变频技术。美国罗宾康公司采用大量低压电压型开关器件,配合特殊设计的多脉冲多次级抽头输出隔离整流变压器,同样能够实现输出端直接6 千伏输出,由于是大量低压元件串接,故被称之为多极化电压性解决方案。西门子公司和ABB 公司分别采用中压IGBT 和IGCT 器件,是典型的电压型变频器。器件耐压等级为4160/3300V,直接输出电压最高达3300V。所以国内也有将此种方案称为高中方案,对应的将6KV-6KV(如A-B 方案)称为高高方案。中压变频器的发展和广泛应用是最近十几年的事情,相比之下低压变频器的应用却已经有超过二十年的时间。在中压变频器大面积推广应用之前,也出现了另外一种方案。即采用升降压变压器的“高-低-高”式变频器,

课程设计 变频调速技术的应用现状和发展

洛阳理工学院 课程设计 课程名称: 设计课题: 系别: 班级: 学号: 姓名:

目录 摘要 (3) 前言 (3) 一、变频调速技术及其在空调系统中的应用 (3) 二、变频调速技术实验研究及其应用分析 (6) 三、交流变频调速技术的优势与应用 (11) 四、变频调速系统的发展现状与前景展望 (13) 五、课程设计心得体会 (16) 六、参考文献 (16)

变频调速技术的应用现状和发展 摘要:介绍了目前变频调速领域研究的热点问题,分析了最新技术发展对变频调速系统产业化所带来的影响,并对变频调速系统的发展前景进行了预测。简要介绍了变频调速技术,对变频调速器的用途和性能优点做了概括总结,比较详细地论述了变频调速器应用在空调系统中的节能的基本原理,并对其自动控制方法做了简单介绍.重点分析了与阀门调节相比,变频调速器的节能效果,从变频调速的基本原理开始,讨论了电动机调速与节能的关系,根据实验数据,结合生产实践中大量使用的风机、水泵进行分析,指出变频调速有利于节能及其它优势,并结合相关实例说明了使用变频技术带来的经济效益。 Abstract: This paper describes the current research in the field of frequency control hot issues, analyzing the latest technological developments on the frequency control system, the impact of industrialization, and Frequency Control System briefly introduced the development prospects of Frequency Control Technology,, a more detailed exposition of the frequency converter used in air-conditioning system in the basic principles of energy-saving, and its automatic control method made a brief introduction. focus on analysis, compared with the valve control, frequency conversion governor of energy-saving effect, from the basic principle of frequency conversion began to discuss the relationship between motor speed and energy saving, according to the experimental data, combined with production practice that is conducive to energy-saving frequency control, and other advantages, combined with the use of relevant examples of the benefits of inverter technology . 前言 当前全球经济发展过程中,有两条显著的相互交织的主线:能源和环境。能源的紧张不仅制约了相当多发展中国家的经济增长,也为许多发达国家带来了相当大的问题。能源集中的地方也往往成为全世界所关注的热点地区。而能源的开发与利用又对环境的保护有着重大影响。全球变暖、酸雨等一系列环境灾难都与能源的开发与利用有关。 能源工业作为国民经济的基础,对于社会、经济的发展和人民生活水平的提高都极为重要。在高速增长的经济环境下,中国能源工业面临经济增长与环境保护的双重压力。有资料表明,受资金、技术、能源价格的影响,中国能源利用效率比发达国家低很多。 对能源的有效利用在我国已经非常迫切。作为能源消耗大户之一的电机在节能方面是大有潜力可挖的。我国电机的总装机容量已达4亿千瓦,年耗电量达6000亿千瓦时,约占工业耗电量的80%。我国各类在用电机中,80%以上为0.55-220kW以下的中小型异步电动机。我国在用电机拖动系统的总体装备水平仅相当于发达国家50年代水平。因此,在国家十五计划中,电机系统节能方面的投入将高达500亿元左右,所以变频调速系统在我国将有非常巨大的市场需求。 一、变频调速技术及其在空调系统中的应用 90年代以来,随着大功率晶体管技术发展、大规模集成电路和计算机技术的突飞猛进,交流电机的变频调速技术已日趋完善,在各行各业得到了广泛的应用.尤其在暖通空调领域,这一新技术在我国也开始推广应用,实践证明节能效益显著.

变频器课程设计造纸机同步控制系统设计

目录 1 设计思路、方案选择 (1) 2 控制系统电气原理图 (1) 3 软件设计 (3) 4 程序调试 (3) 4.2 程序调试 (4) 5 力控组态及调试 (4) 5.1 力控组态: (4) 5.2 组态调试: (5) 6 心得体会; (6) 7 参考文献 (6) 8 附录1、程序清单 (7) 9 附录2、变频器参数 (15)

1 设计思路、方案选择 设计四台电机构成的变频调速同步控制系统:四台电机速度可以同步升降,也可以微调,1#电机微调其他电机同步微调,2#电机微调1#不同步微调,其他电机须同步微调,3#电机微调1#和2#不同步微调,4#电机同步微调,4#电机微调,其他电机均不同步微调。 采用西门子S7-200PLC和MM440变频器。每台电机设有启动/停止按钮和速度微升/微降按钮。每台电机设有单机/同步选择开关。采用力控组态软件进行远程控制 2 控制系统电气原理图 图2-1变频器主电路

图2-2 PLC硬件电路

图2-3 I/O地址分配 3 软件设计 控制系统的软件设计基于以下原则: 1.程序模块化、结构化设计、其中负荷分配、速度增减、初始化、紧纸、速比计算、校验、数据发送、接收等功能由子程序完成,这样结构程序较为简洁。 2.程序采用循环扫描的方式对传动点进行处理,简化程序,提高程序执行效率。 3.采用中断子程序进行数据的发送、接收;确保数据准确快速的传输。 4.必要的软件保护措施,以免造成重大机械损害。该程序通用性强,可移植性好,使用不同的变频器时,只需要进行相应协议的格式定义,即对数据发送、接收、校验程序作相应修改即可满足纸机运行的需要。 4 程序调试 4.1 程序设计 1.在编写程序时,我们分别为就地控制和远程控制设置了启停,同步增减,微调增减的开关量控制,并为其分配了I/O地址

变频器硬件设计方案

一.设计思路 通用型变频器的硬件电路主要由3部分组成:整流电路、开关电源电路以及逆变电路。整流电路将工频交流电整流为直流,并经大电容滤波供给逆变单元;开关电源电路为IPM和计算机控制电路供电;逆变电路是由PM50RSAl20组成。二.控制回路 1.整流电路 整流电路中,输人为380V工频交流电。YRl~YR3为压敏电阻,用于吸收交流侧的浪涌电压,以免造成变频器损坏。输人电源经二极管整流桥6R130G-160整流为直流,并经电的作用。发光二极管用于指示变频器的工作状态。Rl是启动过程中的限流电阻,由El~E4大电容滤波后成为稳定的直流电压,再经电感和电容滤波后作为逆变单元和开关电源单元的电源。R2和R3是为了消除电容的离散性而设置的均压电阻,同时还起到放于E1~E4容量较大,上电瞬间相当于短路,电流很大,尺l可以限制该电流大小,电路正常状态后由继电器RLYl将该电阻短路以免增加损耗。继电器的控制信号SHORT来自于计算机,上电后延时一定时间计算机发出该信号将电阻切除。R1应选择大功率电阻,本电路中选择的是20W的水泥电阻,而且为了散热该电阻安装时应悬空。电路中的+5V、+12V和±15V电压是由开关电源提供的电压。LVl是电压传感器,用于采集整流电压值,供检测和确定控制算法用。UDCM是电压传感器的输出信号。通过外接插排连接至外接计算机控制电路。 2.开关电路 输出电压进行变换,为IPM模块和外接的计算机控制电路提供电源,提供的 电压为±该电路主要由PWM控制器TL3842P、MOSFETK1317和开关变压器组成, 其功能是对整流电路的流15V、+1直2V、+5v。

一次风机高压变频器冷却方案

高压变频器冷却方案 由于变频器本体在运行过程中有一定的热量散失,为保证变频器具有良好的运行环境,需要为变频器室配备一套独立的冷却系统。综合冷却系统的投资和运营成本、设备维护量、无故障运行时间,现提出以下三种冷却系统解决方案: 一、空调密闭冷却方式 1.1系统介绍 为了提高高压大功率变频器的应用稳定性,解决好高压变频器环境散热问题。目前常用的办法是:密闭式空调冷却。该方法主要是为高压变频器提供一个固定的具有隔热保温效果的房间,根据高压变频器的发热量和房间面积大小计算出空调的制冷量,从而配备一定数量的空调。 采用空调冷却时,房间的建筑面积过大会增加空调冷却负荷。同时,由于变频器排出的热风不能被空调全部吸入冷却,因此,造成系统运行效率低,造成节约能源的二次浪费。变频器室内的冷热风循环情况如下图所示。 变频器从柜体的正面和后面吸入空气,经柜顶风机将变频器内部的热量带走排到室内。从而在变频器室上部形成一个温度偏高、压力偏高的气旋涡流区,在变频器的正面部分形成一个偏负压区。在运行中,变频器功率柜正面上部区域实际上是吸入刚排出的热风进行冷却,形成气流短路风不能达到有效的冷却效果。空调通常采用下进上出风结构,从而与变频器在一定程度上形成了“抢风”现象,这就是“混合循环区”。在这个区域变频器吸入的空气不完全是空调降温后的冷空气,空调的降温处理也没有把变频器排出的热空气全部降温,从而导致了整个冷却系统的运行效率不高。 变频器自身是节能节电设备,而通常采用的空调式冷却则造成能源的二次浪费。这种情况在大功率、超大功率的变频应用系统中更加明显。 1.2空调技术特点

a)高效制冷 b)广角送风,室温均匀舒适 c)防冷风设计,送风舒适 d)独立除湿 e)低温、低电压启动 f)室外机耐高温运转 g)室内密闭冷却 h)防尘效果好 i)运行成本高

基于PLC的变频调速系统设计课程设计论文

课程设计(论文) 基于PLC的变频调速系统设计 Design of variable frequency speed regulation system based on PLC 学生姓名王超 学院名称信电学院 学号20110501121 班级11电气 1 专业名称电气工程及其自动化 指导教师曹言敬 2014年12月15日

摘要 本文主要介绍了本人与本组同学研究和设计基于可编程控制器的变频调速系统的若干成果,在本次的设计中,我们的设计系统主要由PLC、变频器、电动机等几部分组成。经过本次设计和研究,使我对所有器件有了新的认识,尤其对PLC有了更多的了解:PLC 是能进行行逻辑运算,顺序运算,计时,计数,和算术运算等操作指令,并能通过数字式或模拟式的输入输出,控制各种类型的机械或生产过程的工业计算机。首先我们查阅各个器件的资料,先对其有个明确的认识,然后通过老师的指点明白了整个系统的大概工作原 理框图后,通过学习资料与老师指点将硬件设备连接成功。 本文综合应用电子学与机械学知识去解决基于可编程控制器的变频调速系统,本次设计选用三相异步交流电机,而PLC和交流电机无论在工业还是生活中都是应用最广,因此本次设计具有相当的实用价值。 关键词:PLC;变频器;三相异步电动机

目录 第一章绪论 (2) 第二章系统的功能设计分析和总体思路 2.1系统功能设计分析 (3) 2.2系统设计的总体思路 (3) 第三章PLC和变频器的型号选择 3.1 PLC的型号选择 (4) 3.2变频器的选择和参数设置 (4) 3.2.1变频器的选择 (4) 3.2.2变频调速原理 (5) 3.2.3变频器的工作原理 (5) 3.2.4变频器的快速设置 (5) 第四章硬件设计以及PLC编程 4.1开环控制设计以及PLC编程 (9) 4.1.1硬件设计 (9) 4.1.2PLC软件编程 (9) 4.1.3开环控制的PLC程序 (11) 第五章实验调试和数据分析 5.1PID参数整定 (15) 第六章总结和体会 (16) 致谢 (17) 参考文献 (18) 附录 (19)

1通用变频器的硬件电路设计

1通用变频器的硬件电路设计 1.1通用变频器的总体设计 本设计的系统以TI公司的TMS320LF2407A为控制核心,由主电路、系统保护电路和控制电路组成,其总体设计图如图3.1所示。 图1.1 基于DSP的通用变频调速系统总体设计图 其中主电路部分由整流电路、滤波电路、逆变电路(IPM)和IPM驱动电路与吸收电路组成。其工作原理是把单相交流电压通过不可控整流模块变为直流电压,整流后的脉动电压再经过大电容C1,C2平滑后成为稳定的直流电压。IPM逆变电路对该直流电压进行斩波,形成电压和频率均可调的三相交流电,提供给电机。

系统保护电路包括过压、欠压保护、限流启动、IPM故障保护与泵升控制等。过压、欠压保护是利用电阻分压采集母线电压,与规定值相比较;限流启动是由于开启主回路时,大电容充电瞬间引起的电流过大,这样可能会损坏整流桥,因此在主回路上串联限流电阻R1,当电容电压达到规定值时,启动继电器把R1短路,主回路进入正常工作状态;IPM故障保护是IPM内部集成的各种保护功能,包括过电流保护功能、短路保护功能、控制电源欠电压保护和管壳及管芯温度过热保护。把上述各种故障信号进行综合处理后形成总的故障信号送入DSP(TMS320LF2407A)的PDPINTA故障中断入口,进而封锁DSP的PWM波输出。 控制电路包括DSP最小系统电路、频率输入电路、光耦隔离电路等。最小系统由DSP本身和外扩的数据SRAM、程序SRAM、复位电路、晶振、译码电路、电源转换电路和仿真接口JTAG电路组成,仿真接口JTAG电路是为了实现在线仿真,同时在调试过程装载数据代码和程序代码;频率输入电路可以设置系统要输出的SPWM波的频率;光耦隔离电路是为了把DSP输出的弱电信号和主电路的强电信号进行可靠隔离。 1.2主电路的设计

变频调速设计方案word参考模板

系统设计方案 一、为什么要进行调速 系统是否需要调速,是相对比较容易确定的。根据工艺运行要求,如果除启动和停止过程外,在运行期间也需要改变电机转速,或者运行中虽然电机转速基本不变,但每次运行时对电机转速的要求却并不一样,那就需要调速的系统。有时候即使不调速也能够运行,但运行时的能耗指标很差,长期运行的费用使其选择调速运行更加经济,也应该作为调速的应用对待,如水泵和风机的情况。 此外,在稳定转速基本不变的电力拖动系统中,有两种情况可能也需要采用高性能的调速系统。一是需要高的转速稳定性时,二是需要改善启动以及停止过程时,及我们常常说的软启动和软停止情况。 二、确定调速方案 在确定系统需要调速之后,要进一步考察的是,是否使用以下一些简单廉价的调速方式来满足要求。 首先,变级数多速电动机是一种简单的有级调速方式,它实际上是把具有不同级数的电动机做成了一个统一体,通过外部电路连接成不同的级数,改变电动机的同步转速。这种方式比较简单,系统的成本低,不产生额外能耗,机械特性也比较硬。它的缺点是有级调速而且每级速度不能随意改变,同时运行中改变级数会产生严重的电气冲击和机械冲击。故变级调速只适用于运行中不需要调速的粗略型有级变速应用。 其次,转子串电阻方式也是一种调速方式。这种方式的投资成本比直流调速和变频调速低,但属于能耗方式,调速时输入功率基本不变,靠把多余能量消耗在外接转子电阻上而实现调速,因此他肯定不能用于满足节能方面的调速需求。此外,他改变的是机械特性斜率,会使转性稳定性变差,调速深度越 大,稳定性越大。故说,串联电阻方式适合于不大的调速范围、很低的速度精度要求和速度稳定性要求、没有节能需要、非位能负载的调速应用。 还有,转差离合器一种由不调速的电动机带动的电磁调速装置,其主动轴由电动机带动,励磁后产生旋转磁场,相当于异步电动机定子的作用;从动轴上有转子绕组,作用相当于异步电动机转子。这种调速方式是通过改变电动机机械特性斜率来调速的,速度精度和速度稳定性同样很差。为此转差离合器调速通常采用了简单的速度闭环控制,稳态速度有所提高,速度稳定性也有所改善,但动态调速性能仍然很差。故说转差离合器调速适合于小容量、不需要节能、精度低、低动态性能要求的调速应用。随着小容量变频器成本的降低这种调速方式的应用价值也就大大降低了。

变频器安装方案

变频器安装方案集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

温州市综合材料生态处置中心 焚烧、固化及附属设施设备安装及调试项目 变频器施工方案 编制: 审核: 批准: 上海灿州环境工程有限公司、中易建设有限公司(联合体) 二0一五年10月 目录 1、适用范围 2、施工准备 3、安装操作流程 4、安装人员 5、风险分析及预防措施 说明:因变频器是柜体式(配电柜)安装,所以先安装柜体根据成套配电柜及动力开关柜安装施工工艺标准(HFWX.QB/1-6-009- 2004)施工。 1.适用范围: 温州市综合材料生态处置中心焚烧及附属设施设备安装及调试工程电气安装成套配电柜,动力开关柜安装及二次回路接线。 2、施工准备

2.1设备及材料要求 业技术标准,符合设计要求并有出厂合格证。设备应有铭牌并注明 厂家名称,附件备件齐全。 “长城”标志合格证。 2.2主要机具 2.3施工材料准备工期:半天 3、安装操作流程 3.1安装流程 设备开箱检查——设备搬运——基础槽钢制作安装——原接触器 开关柜体的拆除搬运——调频器柜体安装及开关柜体安装——调频 器的安装——控制调频器接触器、开关的安装——二次回路接线— —送电调试变频器——动力电缆施放对接——试验调整——送电联 动试车——联动试车成功交付运行 3.2设备开箱检查 3.2.2 4内部检查:电器设置及元件无损伤裂缺陷。 3.3设备搬运 3.4柜体基础槽钢制作安装 触器开关 柜体的拆 除搬运

3.6调频器柜体及控制调频器开关、接触器柜体(原65T引风机送风 机触器开关柜体)安装 Φ12.2mm孔高压柜体钻Φ16.22mm孔。分别用ΦM12、ΦM16镀锌螺丝固定。允许偏差见表: 2铜线与柜体上的接地端子连接牢固。 3.7变频器的安装 ——+40℃,测试环境温度的点应在距变频器约5cm处。在环境温度大于+40℃的情况下,每增加5℃,其运行功率下降30%。相对湿度应不超过90%,无结露现象。在变频器安装的位置应无阳光、无腐蚀性气体及易燃气体、尘埃少、海拔低于1000m、垂直安装、保证热空气排除新的空气进入机柜门入口的通道、无震动。 ≧100mm;上下方:≧150mm。为了防止异物掉在变频器的出风口阻塞风道,必须在变频器出风口的上方加装保护罩。 7天 3.8控制调频器接触器、开关的安装 7天

三相异步电动机变频调速课程设计

目录 1三相异步电动机基本原理 (1) 1.1电动机的结构及原理 (1) 1.1.1 电动机的结构 (1) 1.1.2工作原理 (3) 2异步电动机的机械特性 (4) 2.1 固有机械特性 (4) 2.2 人为机械特性 (5) 2.2.1降低定子电压的人为特性 (5) 2.2.2增加转子电阻时的人为特性 (5) 2.2.3改变定子频率时的人为特性 (5) 3电动机的调速指标 (7) 4 异步电机的变频调速 (8) 5具体调速的设计 (10) 6结论 (11) 7设计体会 (12) 参考文献 (13)

摘要 原理是当定子三绕组通三相对称电流后,定转子产生旋转磁场,根据右手定则,转子绕组产生感应电动势,由于绕组是闭合的,所以产生感应电流,根据左手定则,转子绕组相当于空间绕组,进而产生电磁转距,合成磁转距大于阻转距时,电机起动 重点是三相异步电动机变频调速,一方面当f1<fN时,为恒转矩调速,转矩不变,额定转速降低,增大起动转矩Tst,另一方面当f1>fN时,为恒功率调速,调速前后功率不变,额定转速升高,减小启动转矩Tst。变频调速可以实现宽范围内的平滑调速,变频调速电机以简单的结构、优良的调速性能、较高的调速比,应用越来越广泛 关键字:恒转矩调速;恒功率调速;三相异步电动机。

1.三相异步电动机的基本原理 当定子三绕组通三相对称电流后,定转子产生旋转磁场,根据右手定则,转子绕组产生感应电动势,由于绕组是闭合的,所以产生感应电流,根据左手定则,转子绕组相当于空间绕组,进而产生电磁转距,合成磁转距大于阻转距时,电机起动。 1.1电动机的结构及原理 1.1.1结构 三相异步电动机的种类很多,可是三相异步电动机结构基本是相同的,它们都由定子和转子这两大基本部分组成,在定子和转子之间具有一定的气隙。此外,还有端盖、轴承、接线盒、吊环等其他附件 结构如下图: 图1-1-1-1 封闭式三相笼型异步电动机结构图 1—轴承;2—前端盖;3—转轴;4—接线盒;5—吊环;6—定子铁心; 7—转子;8—定子绕组;9—机座;10—后端盖;11—风罩;12—风扇 (1)、定子 定子铁芯:导磁和嵌放定子三相绕组:0.5mm硅钢片冲制涂漆叠压而成;内圆均匀开槽;槽形有半闭口、半开口和开口槽三种:适用于不同电机。 定子绕组:定子绕组是三相电动机的电路部分,三相电动机有三相绕组,通入三相