单晶硅二维超声振动辅助磨削技术的实现

超声振动辅助磨削技术的现状与新进展

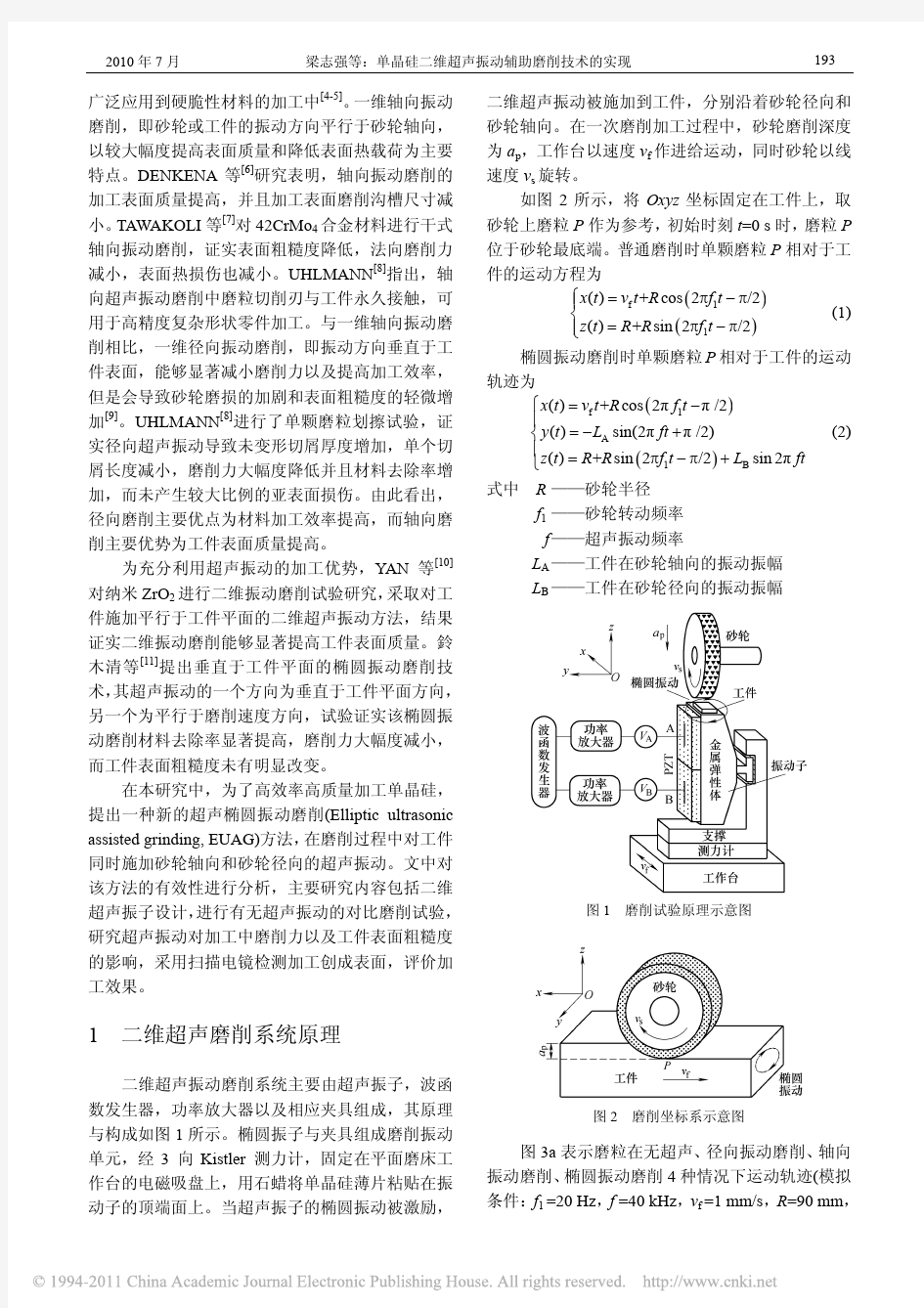

第31卷第11期2010年11月 兵工学报ACTA ARMAMENTARII Vol.31No.11Nov. 2010 超声振动辅助磨削技术的现状与新进展 梁志强1,2,王西彬1,吴勇波2,栗勇1,赵文祥1,庞思勤 1 (1.北京理工大学先进加工技术国防重点学科实验室,北京100081; 2.秋田県立大学系统科学技术学部,秋田290014,日本) 摘要:如何实现硬脆性材料的高效率、高质量、高精度加工是现代精密制造领域的技术难题,为解决这一难题超声波振动磨削技术被引入到硬脆性材料的加工中。综述了超声振动磨削技术的现状,基于现有的一维振动磨削与二维振动磨削技术,着重分析了不同超声振动施加方式对磨削 力、 加工表面完整性、砂轮磨损等加工特性的影响。作为二维振动磨削技术的最新进展,对垂直型椭圆振动磨削技术的加工原理以及加工特性进行初步介绍。 关键词:机械制造工艺与设备;超声辅助磨削;椭圆振动;硬脆材料;磨削力;粗糙度 中图分类号:TG156文献标志码:A 文章编号:1000- 1093(2010)11-1530-06Status and Progress of Ultrasonic Assisted Grinding Technique LIANG Zhi-qiang 1,2 ,WANG Xi-bin 1,WU Yong-bo 2,LI Yong 1,ZHAO Wen-xiang 1,PANG Si-qin 1 (1.Key Laboratory of Fundamental Science for Advanced Machining ,Beijing Institute of Technology ,Beijing 100081,China ; 2.Faculty of Systems Science and Technology ,Akita Prefectural University ,Akita 290014,Japan ) Abstract :In current precision machining field ,there is a critical problem to achieve high efficiency ,high-quality and high-precision machining for hard brittle material.Based on this background ,the ultra-sonic assisted grinding machining is widely introduced as a promising processing technology.In this pa-per ,the machining characteristics ,especially grinding forces ,ground surface integrality and wheel wear ,of both one-dimensional and two-dimensional ultrasonic assisted grinding techniques are analyzed.As a new progress ,the principle and fundamental characteristics of vertical elliptical ultrasonic assisted grind-ing method are introduced. Key words :machinofacturing technique and equipment ;ultrasonic assisted grinding ;elliptical vibra-tion ;hard brittle material ;grinding force ;surface roughness 收稿日期:2009-11-13 基金项目:国家自然科学基金资助项目(50935001);国防科研资助项目(62301090103)作者简介:梁志强(1984—),男,博士研究生。E-mail :liangdjx@yahoo.com ;王西彬(1958—),男,教授,博士生导师。E- mail :cutting0@bit.edu.cn 随着科技的发展对硬脆性材料、难加工材料和 新型先进材料的需求日益增多,对关键零件的加工效率、加工质量和加工精度提出了更高的要求。传统磨削方法因不可避免的产生较大的磨削力以及磨削热,引起工件表面/亚表面损伤以及砂轮寿命低等一系列问题。尤其在精密与超精密加工领域,这些加工缺陷的存在严重制约着零件加工精度及加工效 率的提高。为解决这些问题,超声振动被引入到磨 削加工中。国内外广泛研究证实超声振动磨削在提高材料去除率、提高加工表面质量与加工精度、降低工件表面损伤以及延长砂轮寿命等方面具有显著优势。 一维超声振动磨削技术较早应用到工业领域,近年在超精密加工领域,日本和中国的学者又

高速超高速磨削技术发展与关键技术

* 国家自然科学基金资助项目(编号:50475052) 教育部科学技术研究重点项目(编号:104190) 高校博士学科点专项科研基金资助项目(编号:20040145001)高速超高速磨削技术发展与关键技术* 青岛理工大学 机械工程学院 ( 266033) 李长河 东北大学 机械工程与自动化学院 (110004) 修世超 蔡光起 摘 要 论述了高速超高速磨削加工技术的发展、特点以及关键技术。 关键词 高速超高速 磨粒加工 关键技术 1 高速/超高速磨削技术发展 超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。德国著名磨削专家T.Tawakoli 博士将超高速磨削誉为“现代磨削技术的最高峰”。日本先端技术研究学会把超高速加工列为五大现代制造技术之一。在1996年国际生产工程学会(CIRP )年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术。 高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining )的概念是由德国切削物理学家Carl.J.Salomon 博士于1931年首先提出,他发表了著名的Salomon 曲线,创造性地预言了超越Talor 切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。 通常将砂轮线速度大于45 m/s 的磨削称为高速磨削,而将砂轮线速度大于150 m/s 的磨削称为超高速磨削。超高速磨削在欧洲、日本和美国等发达国家发展较快。 欧洲高速超高速磨削技术的发展起步比较早, 最初在20世纪60年代末期就开始进行高速超高速 磨削的基础研究,当时实验室的磨削速度就已经达 到210~230 m/s 。20世纪70年代,超高速磨削开始采用CBN 砂轮。1973年9月意大利的Famir 公司在西德汉诺威国际机床展览会上,展出了砂轮圆周速度120 m/s 的RFT-C120/50R 型磨轴承内套圈外沟的高速实用化磨床。1979年德国Bremen 大学的P.G .Werner 教授撰文预言了高效深磨区存在的合理性,由此开创了高效深磨的概念。1983年德国Bremen 大学出资由德国Guhring Automation 公司制造了当时世界上第一台高效深磨的磨床,功率为60 kW ,转速为10 000 r/min ,砂轮直径为φ400 mm ,砂轮圆周速度达到了209 m/s 。德国Guhring Automation 公司于1992年成功制造出砂轮线速度为140~160 m/s 的CBN 磨床,并正在试制线速度达180 m/s 的样机。德国Aachen 大学、Bremen 大学在高效深磨的研究方面取得了世界公认的高水平成果,其方法是用高线速度、深切入、快进给进行磨削,可得到高效率、高质量的磨削效果。据Aachen 工业大学实验室的Koeing 和Ferlemann 宣称,该实验室已经采用了圆周速度达到500 m/s 的超高速砂轮,这一速度已突破了当前机床与砂轮的工作极限。另外Braunschweig 大学、Berlin 工业大学等也在进行此方面的研究。 瑞士Studer 公司开发的CBN 砂轮磨削线速度在60 m/s 以上,并向120~130 m/s 方向发展。S40 CBN 砂轮磨床,在125 m/s 时高速磨削性能发挥最为充分,即使在500 m/s 也能照常工作。目前在试验室内正用改装的S45型外圆磨床进行线速度为280m/s 的磨削试验。德国Kapp 公司很早就对超高速磨床的研制进行过尝试,目前该公司制造的高效深磨用超高速磨床利用线速度300 m/s 的砂轮在60 s 内对有10个沟槽的成组转子毛坯完成一次磨削成

车工中级理论知识试卷B

职业技能鉴定国家题库 车工中级理论知识试卷B 准考证号单位姓名 一、单项选择(第1题~第60题。选择一个正确的答案,将相应的字母填入题内的括号中。每题1分,满分60分。) 1. CA6140型卧式车床反转时的转速( )正转时的转速。 A、高于 B、等于 C、低于 D、大于 2. 使用枪孔钻( )。 A、必须使用导向套 B、没有导向套,可用车刀顶着钻头 C、不用使导向套 D、先钻中心孔定位 3. 消耗的功最大的切削力是( )。 A、主切削力F z B、切深抗力F y C、进给抗力F x D、反作用力 4. 车削多线螺纹时( )。 A、根据自己的经验,怎么车都行 B、精车多次循环分线时,小滑板要一个方向赶刀 C、应把各条螺旋槽先粗车好后,再分别精车 D、应将一条螺旋槽车好后,再车另一条螺旋槽 5. 四爪卡盘是( )夹具。 A、通用 B、专用 C、车床 D、机床 6. 偏心工件的加工原理是把需要加工偏心部分的轴线找正到与车床主轴旋转轴线( )。 A、重合 B、垂直 C、平行 D、不重合 7. 垫圈放在磁力工作台上磨平面,属于( )定位。 A、部分 B、完全 C、欠 D、重复 8. CA6140型卧式车床主轴箱Ⅲ到Ⅴ轴之间的传动比实际上有( )种。 A、四 B、六 C、三 D、五 9. 刀具材料的硬度越高,耐磨性( )。 A、越差 B、越好 C、不变 D、消失 10. CA6140型卧式车床主轴箱Ⅲ到Ⅴ轴之间的传动比实际上有( )种。 A、四 B、六 C、三 D、五 11. 专用夹具适用于( )。 A、新品试制 B、单件小批生产 C、大批,大量生产 D、一般生产 12. Tr40×12(P6)螺纹的线数为( )。 A、12 B、6 C、2 D、3 13. 在高温下能够保持刀具材料切削性能的是:( )。 A、硬度 B、耐热性 C、耐磨性 D、强度 14. 四爪卡盘是( )夹具。 A、通用 B、专用 C、车床 D、机床 15. 花盘可直接装夹在车床的( )上。 A、卡盘 B、主轴 C、尾座 D、专用夹具 16. 用450r/min的转速车削Tr50×-12内螺纹孔径时,切削速度为( )m/min。 A、70.7 B、54 C、450 D、50

超声波加工技术

超声波加工技术 1.绪论 人耳能感受到的声波频率在20—20000HZ范围内,声波频率超过20000HZ被称为超声波。超声波加工(Ultrasonic Machining简称USM)是近几十年来发展起来的一种加工方法,它是指给工具或工件沿一定方向施加超声频振动进行加工的方法,或利用超声振动的工具在有磨料的液体介质或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生的气蚀来去除材料,又或利用超声振动使工件相互结合的加工方法。它弥补了电火花加工的电化学加工的不足。电火花加工和电化学加工一般只能加工导电材料,不能加工不导电的非金属材料。而超声波加工不仅能加工硬脆金属材料,而且更适合于加工不导电的硬脆非金属材料,如玻璃、陶瓷、半导体锗和硅片等。同时超声波还可用于清洗、焊接和探伤等。 1.1超声波加工的发展状况 超声波加工是利用超声振动的工具在有磨料的液体介质中或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料,或给工具或工件沿一定方向施加超声频振动进行振动加工,或利用超声振动使工件相互结合的加工方法。超声加工系统由超声波发生器、换能器、变幅杆、振动传递系统、工具、工艺装置等构成。超声波发生器的作用是将220V或380V的交流电转换成超声频电振荡信号;换能器的作用是将超声频电振荡信号转换为超声频机械振动;变幅杆的作用是将换能器的振动振幅放大;超声波的机械振动经变幅杆放大后传给工具,使工具以一定的能量与工件作用,进行加工。 超声加工技术是超声学的一个重要分支。超声加工技术是伴随着超声学的发展而逐渐发展的。 早在1830年,为探讨人耳究竟能听到多高的频率,F.Savrt曾用一多齿的齿轮,第一次人工产生了2.44 HZ的超声波,1876年加尔顿的气哨实验产生的超声波的频 10

微细超声加工的发展及应用

微细超声加工的发展现状及应用 摘要:对微细超声加工的加工原理、材料去除机理和特点进行了阐述,重点在于对国内外微细超声加工的发展和应用进行总结和举例,包括旋转超声加工、成形加工和分层扫描超声加工及微细超声复合加工,最后总结了微细超声加工未来发展趋势 关键词:微细超声加工;旋转超声加工;成形加工;分层扫描;微细超声复合加工 Current Situation and application of micro ultrasonic machining Abstract:Through describing the machining principle、material removal mechanism and characteristics of micro-ultrasonic machining, this paper emphasize on the development and application of micro ultrasonic machining at home and abroad. And the application includes rotary ultrasonic machining, molding process and layered scanning ultrasonic machining and micro-ultrasonic composite processing. Finally the future development trend of micro ultrasonic machining is summarized. Key words:micro-ultrasonic machining rotary ultrasonic machining molding process layered scanning micro-ultrasonic composite processing 前言 科技的日新月异不仅对材料的性能提出了更高的要求,同时对具有微小特征的精密零件有了越来越多的需求。尤其在电子、光学、医疗、生物科技、通信以及航天等领域,零件的小型化和精密化已经成为当前的发展趋势[1,2]。随着微机械(Micro Electro Mechanical System)技术的发展,高新技术产品呈现微型化、精确化,晶体硅、陶瓷和光学玻璃等非金属材料得到广泛应用,微细加工成为现代制造技术重要的发展方向。 MEMs技术具有集成度高、便于大批量生产等优点。但是这种方法难以加工具有特殊性质的金属材料,例如一些极限作业环境下所要求的高强度、高韧性、耐磨、耐高温、抗疲劳等性能的材料。微细切削与某些特种加工相比,生产率高、容易保证加工精度。但是,这类加工方法都存在宏观切削力,而且不能加工比刀具硬的材料。 特种加工方法采用各种物理、化学及其各种理化效应,直接去除材料以达到所要求的形状和尺寸。它们多属于非接触加工,一般没有宏观切削力作用。因此它们在加工微小尺度的零件时具有独特的优越性。目前适合硬脆材料的材料加工手段有光刻加工、电火花加工、激光加工和超声加工等特种加工技术。但是对于晶体硅和陶瓷等非金属材料,材料本身不导电,所以无法用电火花和电化学等方法加工;材料的耐高温和导热性不好,激光加工时加工区域会受热影响作用而开裂;光刻加工虽然可以加工非金属材料同时不受导热性的影响,但是在加工高深径比和复杂三维型腔时难度依然很大。而超声波加工既不受材料导电性和导热性的限制,又可以加工出深径比很大且形状复杂的三维型腔,尤其适用于硬脆性材料的加工。所以超声加工在加工陶瓷和半导体硅等非金属硬脆材料上有得天独厚的优势。随着压电材料及电子技术的发展,微细超声、旋转超声、超声复合等加工技术成为了当前超声加工研究的热点。 1微细超声加工的特点和原理 声波是人耳能感受的一种纵波,频率在16Hz-16kHz。“超声波”,用来描述频率高于人

磨工技师理论2-(试题及答案)

职业技能鉴定国家题库 磨工技师理论知识试题 注意事项 1、考试时间:120分钟。 2、请首先按要求在试卷填写您的姓名和所在单位的名称。 3、请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。 4、不要在试卷上乱写乱画。 单位:姓名:考核日期:监考人: 一、选择题(选择正确的答案,将相应的字母填入题内的括号中) 1.主视图和俯视图之间的对应关系是相应投影( A )。 A、长对正 B、高平齐 C、宽相等 2.千分尺的精确值是( B )mm。 A、0.1 B、0.01 C、0.001 3.砂轮圆周速度很高,外圆磨削和平面磨削时其转速一般在( C )m/s左右。 A、10~15 B、20~25 C、30~35 D、40~45 4.外圆磨削时,横向进给量一般取()mm。 A、0.001~0.004 B、0.005~1 C、0.05~1 D、0.005~0.05 5.与钢比铸铁的工艺性能特点是( C )。 A、焊接性能好 B、热处理性能好 C、铸造性能好 D、机械加工性能好 6.( A )是法定长度计量单位的基本单位。 A、米 B、千米 C、厘米 D、毫米 7.外圆磨削时,工件圆周速度一般为( C )m/s。 A、0~5 B、5~30 C、30~40 D、40以上 8.外圆磨削的主运动为( B ) A、工件的圆周进给运动 B、砂轮的高速旋转运动 C、砂轮的横向运动 D、工件的纵向运动 9.( A )磨料主要用于磨削高硬度、高韧性的难加工钢材。 A、棕刚玉 B、立方氮化硼 C、金刚石 D、碳化硅 10.精磨外圆时,砂轮的硬度应( A )于粗磨。 A、高 B、低 C、等 11.无心外圆磨床由两个砂轮组成,其中一个砂轮起传动作用,称为( C )。 A、传动轮 B、惰轮 C、导轮 12.在卧轴矩台平面磨床上磨削长而宽的平面时,一般采用( A )磨削法。 A、横向 B、深度 C、阶梯 13.磨削过程中,开始时磨粒压向工件表面,使工件产生( C )变形,为第一阶段。

超声振动磨削机构的建模与仿真

摘要: 超声波加工是一门重要的特种加工技术,超声加工的总概述:其分为超声车、铣、磨、钻等。超声振动磨削是一种特殊的切削加工的方法,这种加工技术对于加工陶瓷、高强度复合材料以及硬脆材料具有独到的优势。本文从超声振动声学子系统设计超声振动磨削机构。从声学角度和波动方程角度分别介绍了变幅杆设计的理论基础。设计了机构与工件相连接以及机构与机床相连接装置。这个超声振动磨削机构,可以直接装配到一般普通机床上直接使用,因此非常方便。这种新型机构可以作为一种机床附件,它具有体积小、结构简单、成本低、可加工大型工件的优点,对超声波加工以及机床的发展具有十分重要的意义。 关键词:超声波发生器,换能器,变幅杆,珩磨头。

ABSTRACT: The ultrasonic machining is an important special machining technology, is the supersonic processing total outline: It divides into the supersonic vehicle, the mill, to rub, to drill and so on. The ultrasonic vibration grinding is one special machining method, this kind of process technology regarding the ceramics, the high strength compound materials as well as the hard crisp material has the original superiority. This article from ultrasonic vibration acoustics system design organization. Introduced the amplitude pole design rationale from acoustics angle and the wave equation angle. Has designed the organization and the work piece connects as well as the organization and the engine bed junction device. Designs this ultrasonic vibration grinding organization, may assemble directly to the engine bed on the direct use. This kind of new organization may take one kind of engine bed appendix, has the volume to be small, the structure is simple, the cost low merit, has the vital significance to the ultrasonic machining as well as engine bed‘s development. Key words:Ultrasonic generator, transducer, amplitude pole, top horizontal jade piece wheel head.

超高速磨削及其砂轮技术发展

超高速磨削及其砂轮技术发展1 李长河1,蔡光起2 1 青岛理工大学机械工程学院,山东青岛(266033) 2东北大学机械工程与自动化学院,辽宁沈阳(110004) E-mail:sy_lichanghe@https://www.sodocs.net/doc/0b4793584.html, 摘要:高速超高速磨削加工是先进制造方法的重要组成部分,集粗精加工与一身,达到可与车、铣和刨削等切削加工方法相媲美的金属磨除率,而且能实现对难磨材料的高性能加工。本文主要论述了高速超高速磨削工艺技术的特点;分析了超高速砂轮用电镀或涂层超硬磨料(CBN、金刚石)的特点以及修整方法,介绍了在高速及超高磨床上得到广泛应用的德国Hofmann公司生产的砂轮液体式自动平衡装置。 关键词:超高速磨削,砂轮,关键技术 1. 超高速磨削的特点 超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。德国著名磨削专家T.Tawakoli.博士将超高速磨削誉为“现代磨削技术的最高峰”。日本先端技术研究学会把超高速加工列为五大现代制造技术之一。在1996年国际生产工程学会(CIRP)年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术[1]。 高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining)的概念是由德国切削物理学家Carl.J.Salomon博士于1931年首先提出,他发表了著名的Salomon曲线,创造性地预言了超越Talor切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。 通常将砂轮线速度大于45m/s的磨削称为高速磨削,而将砂轮线速度大于150m/s的磨削称为超高速磨削。砂轮周速提高后,在单位宽度金属磨除率一定的条件下,单位时间内作用的磨粒数大大增加;如进给量与普通磨削相同,则每颗磨粒的切削厚度变薄、负荷减轻。因此高速与超高速磨削有以下特点[2]: 1.1生产效率高。 由于单位时间内作用的磨粒数增加,使材料磨除率成倍增加,最高可达2000mm3/mm?s,比普通磨削可提高30%~100%。实验表明,200m/s超高速磨削的金属切除率在磨削力不变的情况下比80m/s磨削提高150%,而340m/s时比180m/s时提高200%。采用CBN砂轮进行超高速磨削,砂轮线速度由80m/s提高至300m/s时,比金属切除率由50mm3/mm·s提高至1000mm3/mm·s,因而可使磨削效率显著提高 1.2砂轮使用寿命长 1本课题得到国家自然科学基金资助项目(50475052)和教育部科学技术研究重大项目(104190)的资助。

激光加工与超声波加工技术对比分析

激光加工与超声波加工技术对比分析 赵国帅 摘要:激光加工和超声波加工都属于特种加工,本文主要介绍了激光加工和超声波加工在工作原理,发生装置上存在差异。此外还有他们各自的应用特点,以及实际加工方式都存在着的优缺点。 关键词:激光加工;超声波加工;特点对比;实例分析 Comparative Analysis of Laser Processing and Ultrasonic Machining Technology ZHAO Guo-shuai Abstract:Laser processing and ultrasonic machining belong to the special processing. The contest aim to talk about the difference of laser processing and ultrasonic machining in the working principle and generator, in addition it contains their application characteristics and their advantage and disadvantage in different actually processings. Keywords:Laser processing; Ultrasonic processing; Contrast characteristics; The example analysis

目录 摘要 (1) 前言 (2) 1 定义与原理 (2) 1.1 定义 (2) 1.1.1 激光加工技术 (2) 1.1.2 超声波加工技术 (2) 1.2原理 (2) 1.2.1 激光加工技术 (3) 1.2.2 超声波加工 (3) 1.3 激光加工与超声波加工定义和原理对比分析 (4) 2 应用和特点 (4) 2.1 激光加工与超声波加工应用特点对比分析 (4) 2.1.1 激光加工技术特点 (4) 2.1.2超声波加工技术特点 (5) 3 实例对比分析 (5) 3.1 激光加工和超声波加工焊接对比分析 (5) 3.1.1 原理对比分析 (5) 3.1.2 优缺点对比分析 (6) 3.2 激光加工和超声波加工深孔加工对比分析 (6) 3.3 激光加工和超声波加工切削加工对比分析 (6) 3.3.1 激光加工发展运用 (6) 1.2.2 超声波加工发展运用 (7) 4 结论 (7) 参考文献 (9)

小型超声波切割机毕业设计翻译中文

利用旋转超声加工技术加工陶器 旋转超声加工技术为陶瓷和玻璃的加工应用上提供快速的高质量的加工途径。 旋转超声加工技术是一种混合了利用钻石磨削超声机械来切削材料的工艺,和那些单独利用钻石磨削或者超声加工技术相比,它可以提供一个更高的材料切削速率。通过利用钙、铝、硅酸盐和稳定的氧化镁、氧化锆来做实验可以得出在同样的条件下利用旋转超声加工技术加工材料的切削速率是利用惯例的磨削加工工艺的六到十倍,是超声加工技术的十倍。利用旋转超声加工技术来打很深的洞比超声加工技术更容易,而且洞的精确性更高。这种工艺的其他好处包括有一个更好的表面光洁度和刀具所受到的压力也会更小。 图1 在超声加工中,刀具的形状正好和工件表面的洞或腔的形状一致,在两万赫兹的高速频率中摆动,利用一个恒定的压力插入工件表面(见图1)。在刀尖和工件表面加上一种由水和小磨粒组成的磨粉浆。当磨粒悬浮在刀具和工件表面的

泥浆中时,工件表面的材料被切削掉了,利用震动刀具往下走来作用在工件表面。 图2 在旋转超声加工中,当机器的轴在一个恒定的压力下被动的靠近工件表面是,一个用金属黏合带腐蚀性的钻石做成的空心旋转钻头在轴向做超声震动(见图2)。空心的钻头中喷出冷却液冲走切削垃圾,同时防止切削垃圾干扰钻头,并且让它冷却。通过刀具上直接黏合的腐蚀物,并且结合同时发生的转动和震动,旋转超声加工技术为多种玻璃和陶瓷生产应用提供了一个更快,更高质量的加工途径。 旋转超声加工的历史 尽管超声加工的原理在1927年被认识到,超声加工技术的第一次使用没有在工业文明中被描述直到1940年。自从那是以后,超声加工被引起很大的注意,并被运用在工业中相对很大的领域。在1953年到1954年,第一代超声加工工具的发明,很大程度上是依据钻头和压磨机。到1960年,可以看到各种类型和尺寸的超声加工工具运用在各种运用上,同时很多模型开始进行批量生产。 在陶瓷的应用中,超声加工和普通机械加工相比有很多的优势。导体和绝缘体材料都可以被加工,同时加工复杂的三维立体外形可以像加工简单的外形一样

难加工材料超声切削加工

哈尔滨工业大学 难加工材料超声辅助切削加工技术 指导教师: 郭永丰 班 号 : 1108401 姓 名 : 胡昉 学 号 : 111084013 同组人员: 张瑞 丁海鑫 创新研修课

难加工材料超声辅助切削加工技术 高性能合金(如高温合金、钛合金、高强度钢等)、复合材料、硬脆材料(如光学玻璃、工程陶瓷和功能晶体)等先进材料具有优异的性能,在航空、航天、军工、电子和汽车等领域得到越来越广泛的应用。复合材料具有密度低、比强度和比模量高、可设计性强、耐腐蚀性能好、抗疲劳性能好和结构尺寸稳定性好等优点,在航空航天领域主要用于制造如机翼、尾舵、刹车盘、制动鼓、仪器舱段、支架等复杂结构件和零件。这些经过成型制备的复合材料结构件和零件上,许多连接装配和附件安装用的孔、窗口、型腔和安装定位面等需要进行精密机械加工。航空航天领域典型的复合材料和硬脆材料结构件和零件如图1 所示。这些结构件和零件不仅对加工精度和加工质量要求高,而且对加工效率也有很高要求。由于这些复合材料硬脆材料具有硬度高、脆性大和耐磨性好等特点,材料切削加工性差,零件加工要求高,很难用传统机械加工方法和加工工具进行加工。因此,如何实现难加工材料零件的高质高效精密加工已成为当前国内外关注的课题。为了适应各种先进材料不断扩大的应用需求,一方面,传统机械加工技术通过自身的不断更新发展以及与其他相关技术的融合,在一些难加工材料加工领域( 尤其在加工、铝合金和钛合金结构件加工等)表现出了加工精度和加工效率方面的优势。另一方面,利用光、电、声、热、化学、磁和原子能等能量进行加工的特种加工方法(包括、超声、、电化学、高压水切割等)得到了较快的发展,在一些高性能合金和硬脆材料等难加工材料加工领域显示出一定的优越性。但是,无论是传统机械加工,还是特种加工方法,多数是直接利用单一能量进行加工,在加工效率、精度、表面质量和工具寿命等方面必然存在一定缺点和局限。于是,利用多种形式能量的综合作用的复合加工技术出现了。复合加工技术可以根据加工材料特性以及加工精度和效率的要求,通过传统加工和特种加工方法的复合,不同特种加工方法的复合等多种形式组合出各具特点的新的复合加工方法,达到优势互补,成为机械加工技术的重要发展方向之一。 超声加工作为20 世纪初发展并开始应用于工业领域的一种非常有效的特种加工方法,特别适合于加工玻璃、陶瓷、石英、金刚石、硅等各种硬脆材料,并已得到了广泛应用。将超声加工与传统的切削加工结合所形成新的加工技术是一种典型的复合加工技术,多年来的研究和应用实践表明,这一复合加工技术既充分发挥了机械加工和超声加工这两种加工技术的优点,又弥补了两种技术的局限和不足,因而具有一些突出优点。超声辅助切削加工技术不仅可以有效降低切削力、提高加工质量、减小磨损和提高加工效率,而且拓展了可加工材

超声磨削装置设计

学校代码: 本科毕业设计题目:超声磨削装置设计 学院: 姓名: 学号: 专业: 年级: 指导教师:

摘要 旋转超声磨削是在传统机械磨削的基础上,将超声振动加入到磨削工具上的一种新型的复合加工方法。该方法不仅保留了传统机械磨削的一些优良特性,又因加入超声振动后,能较大地提高加工效率,有效地改善工程陶瓷、复合材料等难加工材料磨削表面质量。本文旨在研制出旋转超声磨削装置,该装置能以附件的形式安装在数控机床上或普通机床上,进行常见表面、甚至一些较复杂型面的旋转超声磨削加工。 关键词:旋转超声磨削,工程陶瓷,碳刷,

ultrasonic machining design Abstract:Rotary ultrasonic grinding (RUG) is a new machining method which integrates rotary movement of traditional grinding with ultrasonic oscillation. This method can keep down some excellent grinding characters of Mechanical grinding, greatly enhance process rate and effectively improve the effect of grinding surface of difficult-to-cut materials (stainless steel and composite material and the like). The aim of this paper is that we design and manufacture the grinding device of rotary ultrasonic machining, This device can be installed on numerical control machine or common machine tool as an accessory and can carry out rotary ultrasonic grinding for usual surface and even some complicated surface. Keyword:rotary ultrasonic grinding, engineering chinaware, carbon brush,

车工中级理论复习题目

车工中级理论复习题 一、填空题 1.常用的车刀材料有和两大类。 2.基准不重合误差是由于定位基准和不重合。 3.磨粒磨损实际上是工件或切屑上的将刀具表面上刻划出深浅不一的沟痕而造成的磨损。4.刀具的磨损形式有的磨损、的磨损、同时磨损。 5.磨削时,因砂轮转速快,温度高,必须使用。 6.锥角大,长度短的圆锥面通常采用法进行加工。 7.选择刃倾角时,应考虑因素的影响。 8.造成刀具磨损的主要原因是。 9.影响位置精度的因素中,主要是工件在机床上的位置。 10.刀具的寿命与有密切关系。取切削力增大,切削温度上升,造成刀具寿命。11.螺纹的主要测量参数有,顶径和中径尺寸。 12.高速车削梯形螺纹是为了防止切屑向两侧排出而拉毛螺纹表面,所以不宜采用切削法,只采用车削。 13.低速切削梯形螺纹时,进刀方法可分直进法、槽法和左右切削法三种。 14.磨软材料时采用粗粒度的硬砂轮,是为了防止。 15.左右切削法和直进法不易产生现象。 16.刀具正常磨损的形式可分为面磨损、前、后刀面同时磨损和前刀面磨损。17.从切削用量方面考虑,对刀具寿命影响最大的是。 18.刃倾角为正值时,切削流向工件加工表面方向。 19.砂轮的硬度是指砂轮表面上的磨料在外力作用。 20.测量蜗杆分度圆直径的方法有单针和测量。 21.车刀的前角是和之间的夹角。 22.车刀副切削刃是前刀面与相交部位。 23.切削用量中对断屑影响最大的是。 24.用硬质合金车刀车削表面粗糙度较小的工件,应选用的切削速度。 25.为了防止切断时产生振动,应适当地增大切断刀的角。 26.常用的标准圆锥有圆锥和圆锥两种。 27.切削时工件上形成表面、表面和表面。 28.钻孔时,主要关键技术是和问题。 29.加工钢料用的硬质合金车刀,一般都应磨出适当的。 30.粗加工时应选较的前角。 31.切削层的尺寸规定在刀具中测量。 32.负前角仅用于硬质合金车刀切削高的材料。 33.多线螺纹的分线方法有轴向分线和两大类。 34.刀具材料的硬度越高,耐磨性。 35.针对磨花钻的缺点,可进行双重刃磨、开分屑槽、修磨横刃、面和棱边的刃磨。36.车细长轴时为了避免振动,车刀的主偏角取较为合理。 37.在车削长轴是为了克服工件的热伸长所造成的工件变形,故尾座采用顶尖。38.影响切削温度的主要因素有工件材料、、刀具几何参数和冷却条件等。 39.普通高速钢是加工一般金属材料用的高速钢,常用牌号有W6Mo5Cr4V2和。

超声振动切削加工

超声振动切削加工的研究现状及进展 摘要:简述了超声振动切削技术的发展、优点及应用领域。通过将超声振动切削与普通切削比较以及对振动切削过程特点的描述,探讨了超声振动切削的切削机理。文章还分析了振动切削技术的最新发展, 认为超声振动切削是一项有发展前途的新型技术。 关键词:超声振动切削;难加工材料:切削机理 Research of vibration assisted turning cutting technology and

Its development Abstract:Introduces the history, advantages and application field of the ultrasonic cutting technology(UCT). By compared with ordinary cutting and the characteristics description of the ultrasonic vibration cutting process, explored Ultrasonic vibration cutting of the cutting mechanism. The paper also analyzes an up- to- date vibrating cutting technology and summarizes that the ultrasonic vibration cutting is a promising new technology. Key Words: Ultrasonically vibrating cutting; Difficult - to - machine materials; Cutting Mechanism 0 前言 超声振动切削技术是把超声波振动的力有规律地加在刀具上,使刀具周期性地切削和离开工件的加工技术, 是结合超声波技术和传统切削工艺的一种新型切削技术。在20 世纪60 年代,日本隈部淳一郎先生就对该项技术做了大量的研究工作。

机械设计及答案

机械设计习题及答案 第一篇总论 第一章绪论 一.分析与思考题 1-1 机器的基本组成要素是什么? 1-2 什么是零件?什么是构件?什么是部件?试各举三个实例。 1-3 什么是通用零件?什么是专用零件?试各举三个实例。 第二章机械设计总论 一.选择题 2-1 机械设计课程研究的内容只限于_______。 (1) 专用零件的部件(2) 在高速,高压,环境温度过高或过低等特殊条件下工作的以及尺寸特大或特小的通用零件和部件(3) 在普通工作条件下工作的一般参数的通用零件和部件(4) 标准化的零件和部件 2-2 下列8种机械零件:涡轮的叶片,飞机的螺旋桨,往复式内燃机的曲轴,拖拉机发动机的气门弹簧,起重机的起重吊钩,火车车轮,自行车的链条,纺织机的纱锭。其中有_____是专用零件。 (1) 3种(2) 4种(3) 5种(4) 6种 2-3 变应力特性可用σmax,σmin,σm, σa, r 等五个参数中的任意_____来描述。 (1) 一个(2) 两个(3) 三个(4) 四个 2-4 零件的工作安全系数为____。 (1) 零件的极限应力比许用应力(2) 零件的极限应力比零件的工作应力 (3) 零件的工作应力比许用应力(4) 零件的工作应力比零件的极限应力 2-5 在进行疲劳强度计算时,其极限应力应为材料的____。 (1) 屈服点(2) 疲劳极限(3) 强度极限(4) 弹性极限 二.分析与思考题 2-1 一台完整2-3 机械零件主要有哪些失效形式?常用的计算准则主要有哪些? 2-2 机械零件主要有哪些失效形式?常用的计算准则主要有哪些? 2-3 什么是零件的强度要求?强度条件是如何表示的?如何提高零件的强度? 2-4 什么是零件的刚度要求?刚度条件是如何表示的?提高零件刚度的措施有哪些? 2-5 机械零件设计中选择材料的原则是什么? 2-6 指出下列材料的种类,并说明代号中符号及数字的含义:HTl50,ZG230-450, 2-7 机械的现代设计方法与传统设计方法有哪些主要区别? 第三章机械零件的强度 一.选择题 3-1 零件的截面形状一定,如绝对尺寸(横截面尺寸)增大,疲劳强度将随之_____。 (1) 增高(2) 不变(3) 降低 3-2 零件的形状,尺寸,结构相同时,磨削加工的零件与精车加工相比,其疲劳强度______。 (1) 较高(2) 较低(3) 相同 3-3 零件的表面经淬火,渗氮,喷丸,滚子碾压等处理后,其疲劳强度_______。 (1) 增高(2) 降低(3) 不变(4) 增高或降低视处理方法而定 二.分析与思考题

超声波振动切削原理

超声波振动切削原理 一、超声波振动切削原理 超声振动切削,是使刀具以20-40KHz的频率,沿切削方向高速振动的一种特种切削技术。超声振动切削从微观上看是一种脉冲切削,在一个振动周期中,刀具的有效切削时间很短,一个振动周期内绝大部分时间里刀具与工件切屑完全分离,刀具与工件切屑断续接触,切削热量大大减少,并且没有普通切削时的“让刀”现象。?利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。与高速硬切削相比,不需要过高的机床刚性,并且不破坏工件表面组织,在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。 超声波振动切削用于各种难以磨削而对表面质量及精度要求较高的零件的精加工,具有很大的优越性。超声波振动切削装置由超声波发生器、换能器、变幅杆及刀具等四部分组成,由超声波发生器发出的高频电讯号经换能器转化为高频机械振动,再由变幅杆将振动的振幅放大并施加到道具上,一般将换能器与变幅杆组成的部件称为声学头。 二、超声振动切削的优势特点 1.切削力小,约为普通刀具切削力的1/3—1/10; 2.加工精度高; 3.切削温度低,工件保持室温状态; 4.不产生积屑瘤,工件变形小,没有毛刺; 5.粗糙度低,可接近理论粗糙度值; 6.被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高;

7.加工过程稳定,有效消除颤振; 8.切削液的冷却,润滑作用提高; 9.刀具耐用度呈几倍到几十倍提高; 10.工件表面呈压应力状态,耐磨性、耐腐蚀性提高; 11.切削后的工件表面呈彩虹效果。 三、超声振动切削的应用范围 (一)难切削材料的加工 不锈钢、淬硬钢、高速钢、钛合金、高温合金、冷硬铸铁以及陶瓷、玻璃、石材等非金属材料,由于力学、物理、化学等特性而难以加工,如采用超声振动切削则可化难为易。 (二)难加工零件的切削加工 如易弯曲变形的细长轴类零件、小径深孔、薄壁零件、薄盘类零件与小径精密螺纹以及形状复杂、加工精度与表面质量要求又较高的零件。 (三)高精度、高表面质量工件的切削加工 (四)排屑、断屑比较困难的切削加工 四、超声振动切屑的应用领域 广泛应用于航空、航天、军工等领域。