Slag hot recycling technique in hot metal desulfurization

高温金属脱硫炉渣回收技术

摘要

综合性的炼钢厂在进行炼钢和炼铁时,大量的炉渣会不可避免的产生。为了减少环境污染并降低冶金成本,日本钢铁工程控股公司做了很多的努力。在西部日本工厂(仓敷地区),高温金属脱硫是在以氧化钙为主体的助溶剂和机械搅拌设备的支持下进行的。在这个过程中,脱硫是通过以下化学方程进行。

[S] + (CaO) = [O] + (CaS) (1)

脱硫剂的反应效率和理论上的值相比只有很小的比例。因此,利用炉渣进行脱硫有较大的潜在价值。然而,和热炉渣回收相比冷炉渣回收中反应效率很低。这可能是因为高温金属温度的下降使得反应效率变低。为了达到热炉渣回收高效率,引进了重型控制机器。因为这个方法不需要使用起重机,所以比较安全同时也不会阻碍其他钢水包的移动。没有回收的脱硫炉渣探针图像显示Ca和S共同存在于同一个地带。因此,这表明CaO剂是有效率的。通过应用热炉渣回收方法,脱硫炉渣量减少了43%并且脱硫费用比以前降低68%。

1、简介

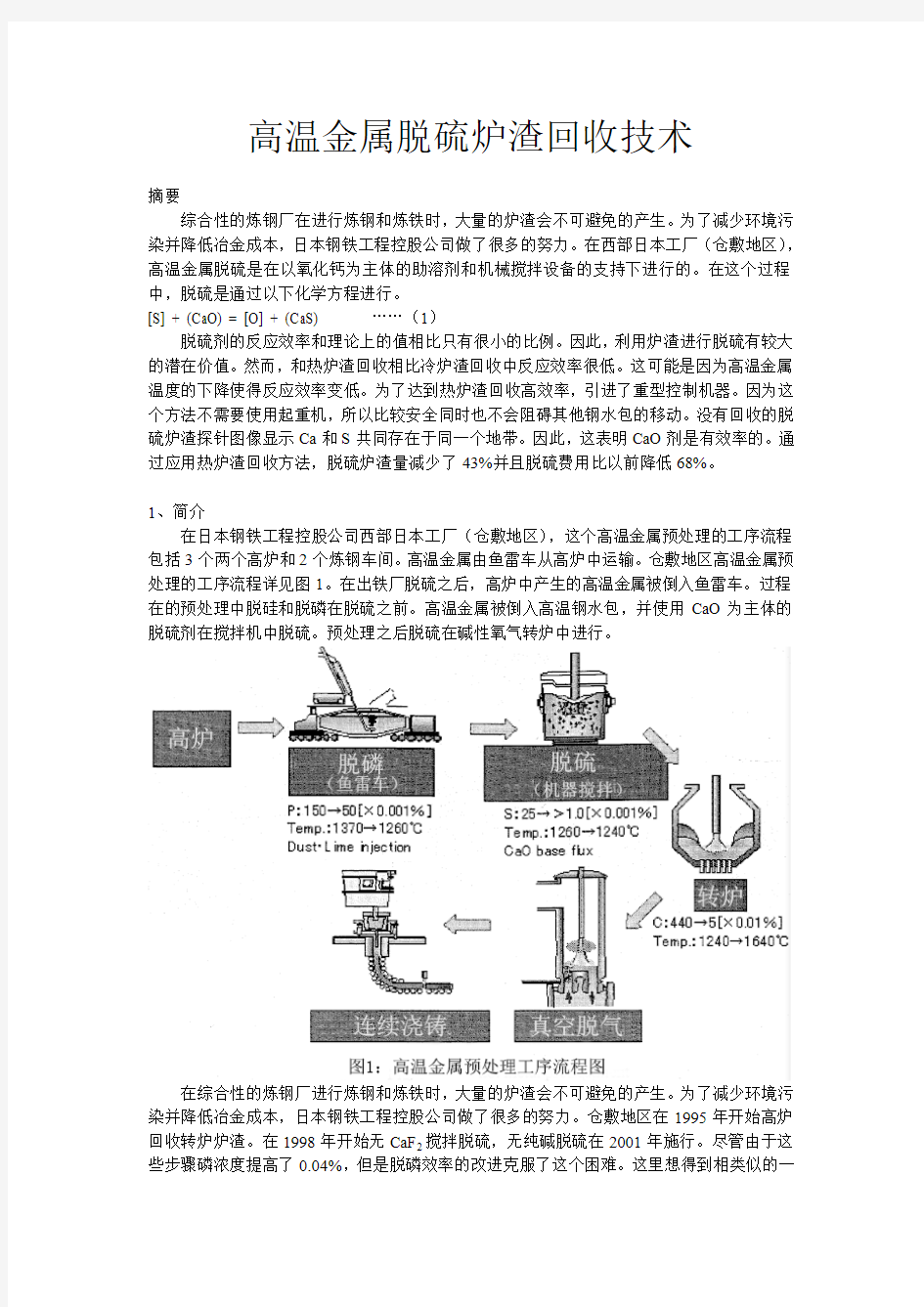

在日本钢铁工程控股公司西部日本工厂(仓敷地区),这个高温金属预处理的工序流程包括3个两个高炉和2个炼钢车间。高温金属由鱼雷车从高炉中运输。仓敷地区高温金属预处理的工序流程详见图1。在出铁厂脱硫之后,高炉中产生的高温金属被倒入鱼雷车。过程在的预处理中脱硅和脱磷在脱硫之前。高温金属被倒入高温钢水包,并使用CaO为主体的脱硫剂在搅拌机中脱硫。预处理之后脱硫在碱性氧气转炉中进行。

在综合性的炼钢厂进行炼钢和炼铁时,大量的炉渣会不可避免的产生。为了减少环境污染并降低冶金成本,日本钢铁工程控股公司做了很多的努力。仓敷地区在1995年开始高炉回收转炉炉渣。在1998年开始无CaF2搅拌脱硫,无纯碱脱硫在2001年施行。尽管由于这些步骤磷浓度提高了0.04%,但是脱磷效率的改进克服了这个困难。这里想得到相类似的一

个在脱硫方面的改进。

脱硫反应是通过以下化学方程进行:

[S] + (CaO) = [O] + (CaS) (1)

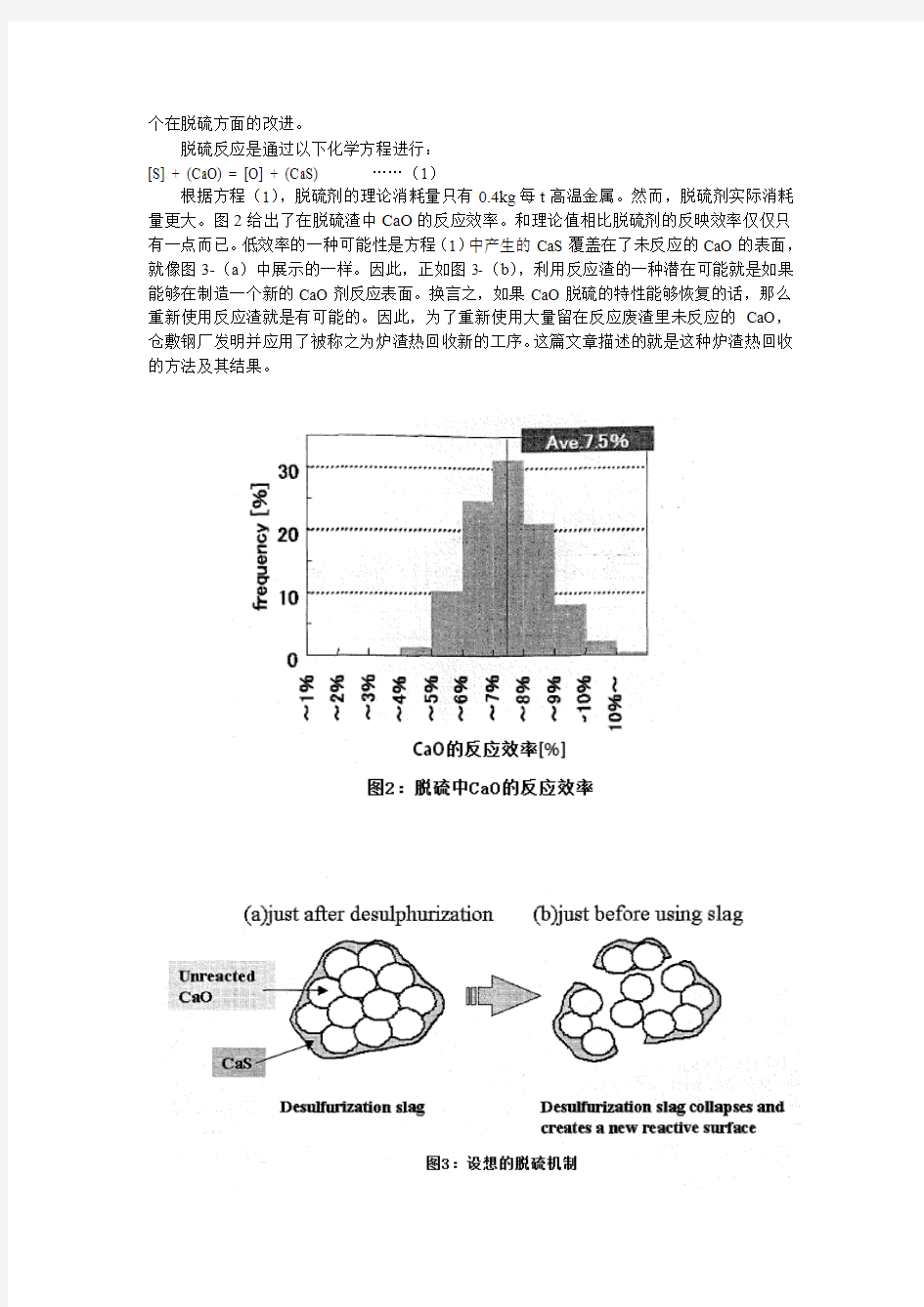

根据方程(1),脱硫剂的理论消耗量只有0.4kg每t高温金属。然而,脱硫剂实际消耗量更大。图2给出了在脱硫渣中CaO的反应效率。和理论值相比脱硫剂的反映效率仅仅只有一点而已。低效率的一种可能性是方程(1)中产生的CaS覆盖在了未反应的CaO的表面,就像图3-(a)中展示的一样。因此,正如图3-(b),利用反应渣的一种潜在可能就是如果能够在制造一个新的CaO剂反应表面。换言之,如果CaO脱硫的特性能够恢复的话,那么重新使用反应渣就是有可能的。因此,为了重新使用大量留在反应废渣里未反应的CaO,仓敷钢厂发明并应用了被称之为炉渣热回收新的工序。这篇文章描述的就是这种炉渣热回收的方法及其结果。

2、高温金属脱硫中废渣热回收方法

图4展示了脱硫废渣热回收的工序流程。在高温金属从鱼雷车被倒入钢水包之后除渣就已经完成,回收的废渣已经嵌入高温金属。脱硫之后,脱硫废渣被收集进入废渣钢水包,并且回收的废渣被送回高温金属的钢水包。在仓敷钢厂,一个控制起重机被引入来完善炉渣热回收方法。因为这个方法不需要使用起重机,所以比较安全同时也不会阻碍其他钢水包的移动。

3、结果

3-1.炉渣热回收和冷回收脱硫剂用量减少量比较

图5中展示了脱硫效率(Ln(S i/S f))和不使用炉渣回收(热回收和冷回收)脱硫剂消耗量(忽略回收炉渣)之间的关系。下面是炉渣冷回收的流程。脱硫废渣分离之后由空气或者水冷却。接下来废渣收集起来放入一份软质容器并嵌入高温金属钢水包。最开始和最后的S(硫)浓度S i和S f分别定义如下:

S i:在脱硫之前的高温金属中的S(硫)浓度(%)

S f:在脱硫之后的高温金属中的S(硫)浓度(%)

利用炉渣热回收,脱硫效率得到了提升。一般认为通过炉渣热回收一个新的反应表面在CaO上形成。电子探针分析证实了这个机制。结果在下一章节中表述。另一方面,炉渣冷回收的脱硫效率和不经回收的脱硫效率几乎一样。作为这个的理由,可以想到两种原因。第一种,在冷却之后未反应的CaO(自由CaO)的数量如图6中显示的一样下降。第二,在低温条件下,可以想象冷炉渣不能进行充份的反应。在JFE钢铁厂,高温金属的温度大约在1380o C,并且冷炉渣和新的CaO剂反应相类似。相比而言,在仓敷钢厂高温金属的温度要低,大约在1240o C至1280o C。总之,硫分配比随着高温技术的温度上升而下降,正像图7中显示的一样。硫分配比被定义如下。

硫分配比Ls:log(Ls)=log(Cs)+log(fs)-log(a0)-465/T+1.174

Cs:硫化物容量

fs:高温金属中硫的活度系数

a0:氧气活度

T:温度(K开尔文)

因此,可想而知在冷回收中CaO并没有被反应掉。从上述的结果中可以认为炉渣热回收是有效率的。

3-2.脱硫废渣的电子探针照片

图8分别显示了在有和没有炉渣回收情况下脱硫废渣的电子探针照片,图9的显示了其原理图。脱硫废渣的电子探针照片表明,没有回收的条件下Ca和S被分在两个地方。另一方面,在热回收中中Ca和S共存于同一个地方,并且相比于没有回收的情况CaO的范围要小。这正如图3所显示的一样,证实热回收在CaO表面生成了一个新的反应表面。

3-3.炉渣回收的炉渣排放量和成本优势

图10展示了炉渣回收的炉渣排放量减少量,而图11则显示了炉渣回收的的成本优势。通过应用热回收,相比于没有使用这个技术之前,脱硫炉渣减少为原来的43%。同样的,

脱硫成本下降到原来传统值的68%,主要是减少的脱硫剂的费用,当然还有极大的清理费用减少的贡献。

4、结论

一个新的高温金属脱硫炉渣热回收技术被