第五章数控铣床的编程

第五章数控铣床的编程

5.1数控铣床的编程基础

1.教学目标

1)了解数控铣床的主要功能

2)了解数控铣床的工艺范围

3)了解数控铣床的工艺装备

4)数控铣削的工艺分析

2.教学难点和重点

重点:数控铣削的工装设备和工艺分析

难点:铣削工艺分析

3.教学方法和手段

以多媒体为主,结合数控铣床工艺系统实物的面板现场变成输入,让学生建立感性认识,使学生把零件实物和加工程序结合理解。

4.教学课时 2学时

5.教学内容

1)数控铣床的主要功能

各种类型数控铣床所配置的数控系统虽然各有不同,但各种数控系统的功能,除一些特殊功能不尽相同外,其主要功能基本相同。

a点位控制功能

此功能可以实现对相互位置精度要求很高的孔系加工。

b 连续轮廓控制功能

此功能可以实现直线、圆弧的插补功能及非圆曲线的加工。

c 刀具半径补偿功能

此功能可以根据零件图样的标注尺寸来编程,而不必考虑所用刀具的实际半径尺寸,从而减少编程时的复杂数值计算。

d刀具长度补偿功能

此功能可以自动补偿刀具的长短,以适应加工中对刀具长度尺寸调整的要求。

e比例及镜像加工功能

比例功能可将编好的加工程序按指定比例改变坐标值来执行。镜像加工又称轴对称加工,如果一个零件的形状关于坐标轴对称,那么只要编出一个或两个象限的程序,而其余象限的轮廓就可以通过镜像加工来实现。

f旋转功能

该功能可将编好的加工程序在加工平面内旋转任意角度来执行。

g子程序调用功能

有些零件需要在不同的位置上重复加工同样的轮廓形状,将一轮廓形状的加工程序作为子程序,在需要的位置上重复调用,就可以完成对该零件的加工。

h 宏程序功能

该功能可用一个总指令代表实现某一功能的一系列指令,并能对变量进行运算,使程序更具灵活性和方便性。

2)数控铣床的工艺范围

a平面类零件b 直纹曲面类零件c 立体曲面类零件

3)数控铣床的工装

主要是包括刀具和夹具,铣刀种类繁多,有立铣刀,盘铣刀,键槽铣刀等,夹具应结合安装工件的种类来具体确定。

4)数控铣削的工艺分析

a图纸尺寸的标注方法是否方便编程

b零件尺寸所要求的加工精度、尺寸公差是否都可以得到保证

c内槽及缘板之间的内转接圆弧是否过小

d零件铣削面的槽底圆角或腹板与缘板相交处的圆角半径r是否太大

e零件图中各加工面的凹圆弧(R与r)是否过于零乱,是否可以统一

f零件上有无统一基准以保证两次装夹加工后其相对位置的正确性

g分析零件的形状及原材料的热处理状态,会不会在加工过程中变形?哪些部位最容易变形?

h确定零件的加工路线

i切削用量选择,主要是切削深度,进给量和主轴转速的确定。

5.2数控铣床编程的基本方法

1.教学目标

了解铣床中各种常用的G代码和M代码

2.教学方法和手段

多媒体为主,板书为辅,通过在铣床上现场编程,使学生把理论和实际编程结合起来,促进学生的学习的兴趣。

3.教学难点和重点

难点:每个指令参数的意义

重点:指令参数的意义

4.教学课时 4课时

5.教学内容

1)了解数控铣床常用的G代码和M代码

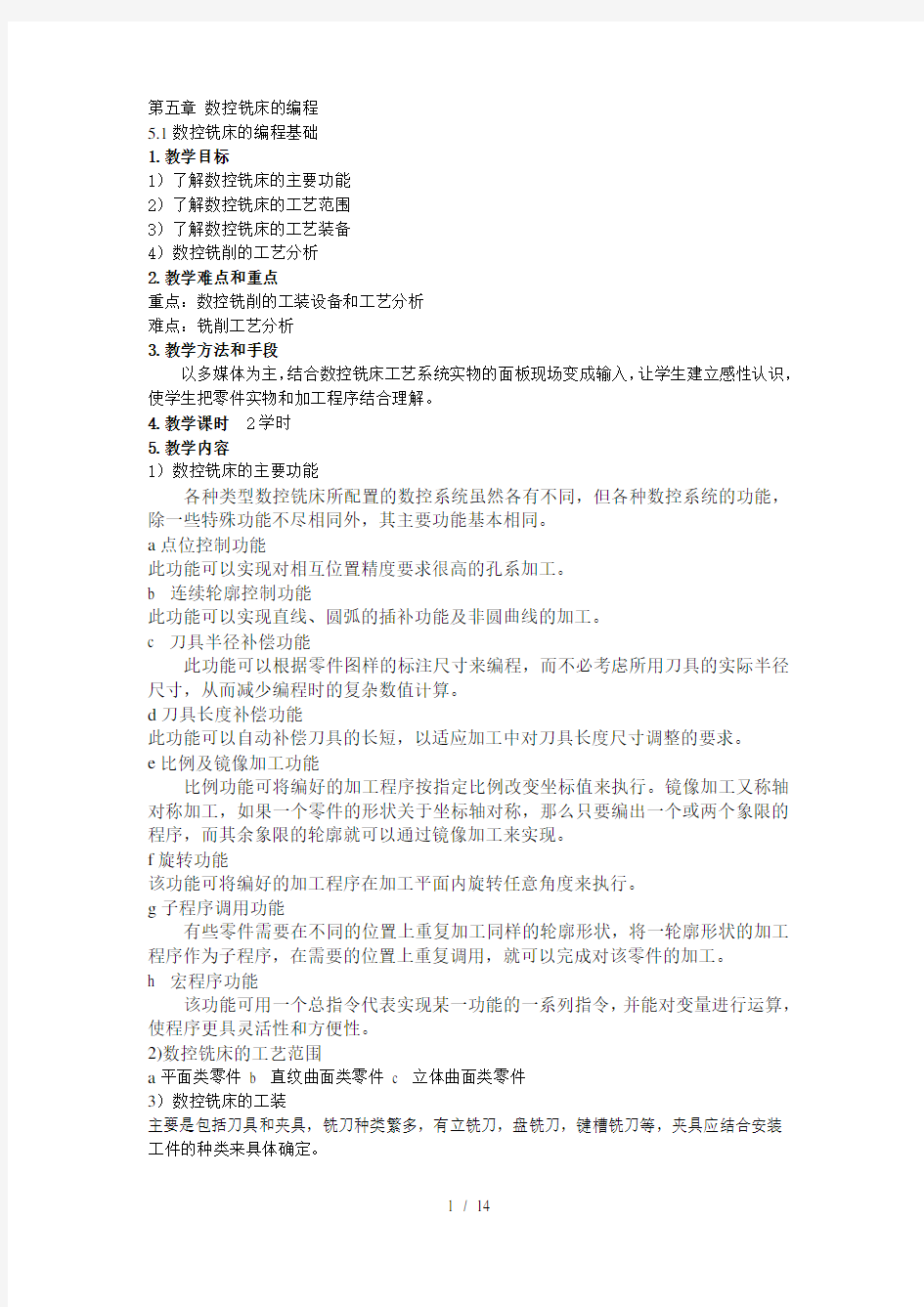

2)详细介绍工件坐标系设定指令G92

书写格式:G92 X____ Y____ Z____,G92指令是规定工件坐标系坐标原点的指令,工件坐标系坐标原点又称为程序零点,坐标值x、y、z为刀具刀位点在工件坐标系中(相对于程序零点)的初始位置。执行G92指令时,机床不动作,即X、Y、Z轴均不移动。

3)选择机床坐标系G53

编程格式:G53 G90 X~ Y~ Z~;

G53指令使刀具快速定位到机床坐标系中的指定位置上,式中X、Y、Z后的值为机床坐标系中的坐标值,其尺寸均为负值。

4)选择工件坐标系指令G54~G59

书写格式:G54 G90 G00 (G01) X~ Y~ Z~ (F~)。该指令执行后,所有坐标值指定的坐标尺寸都是选定的工件加工坐标系中的位置。1~6号工件加工坐标系是通过CRT/MDI方式设置的。

5)自动返回参考点指令G28

格式:G28 X____ Y____ :或G28 Z____ X____ ;或G28 Y____ Z____ ;

其中X、Y、Z为中间点位置坐标,指令执行后,所有的受控轴都将快速定位到中间点,然后再从中间点到参考点。G28指令一般用于自动换刀,所以使用G28指令时,应取消刀具的补偿功能。

6)从参考点自动返回G29

格式 G29 X____ Y____;或G29 Z____ X____;或G29 Y____ Z____;

这条指令一般紧跟在G28指令后使用,指令中的X、Y、Z坐标值是执行完G29后,刀具应到达的坐标点。它的动作顺序是从参考点快速到达G28指令的中间点,再从中间点移动到G29指令的点定位,其动作与G00动作相同。

7)返回第二参考点指令G30

格式 G30 X____ Y____;或G30 Z____ X____;或G30 Y____ Z____;

G30为第二参考点返回,该功能与G28指令相似。不同之处是刀具自动返回第二参考点,而第二参考点的位置是由参数来设定的,G30指令必须在执行返回第一参考点后才有效。

8)参考点返回检查G27

格式:G27 X____ Y____ :

执行G27指令后,返回各轴参考点指示灯分别点亮。当使用刀具补偿功能时,指示灯是不亮的,所以在取消刀具补偿功能后,才能使用G27指令。

9) 主轴转速功能S

格式:M03 S600 主轴以600r/min的速度正转。

10)进给功能F

进给功能表示刀具中心运动时的进给速度,,由F和其后的若干数字组成。数字的单位取决于数控系统所采用的进给速度的指定方式,有每分钟进给和每转进给速度两种。

11)刀具功能T

刀具功能用于指定刀具和刀具参数,由T和其后的四位数字组成。

格式:T XX XX

说明:前两位不表示刀具序号,后面两位表示刀具补偿号

12)刀具半径补偿功能G40\G41\G42

G40,G41,G42 是有关刀具半径补偿功能的刀具半径补偿指令,格式如下:

G17 G41(或G42) G00(或G01) X Y D

或

G18 G41(或G42) G00(或G01) X Z D

或

G19 G41(或G42) G00(或G01) Y Z D;

G40

G41是相对于刀具前进方向左侧进行补偿,称为左刀补,G42是相对于刀具前进方向右侧进行补偿,称为右刀补。左右刀具补偿示意图如下:

13)刀具长度补偿指令G43\G44\G49

G43 为正补偿,即将Z坐标尺寸字与H代码中长度补偿的量相加,按其结果进行Z轴运动。

G44 为负补偿,即将Z坐标尺寸字与H中长度补偿的量相减,按其结果进行Z轴运动。

G49为撤消补偿。

编程格式为:

G01 G43/G44 Z H // 建立补偿程序段

…… // 切削加工程序段

……

G49 // 补偿撤消程序段

补偿长度的示意图如下:

14)坐标旋转功能G68\G69

a.编程格式:G68 X ~ Y ~ R ~

......

G69

式中:

X、Y――旋转中心的坐标值(可以是X、Y、Z中的任意两个,它们由当前平面选择指令G17、G18、G19中的一个确定)。当X、Y省略时,G68指令认为当前的位置即为旋转中心。

R--旋转角度,逆时针旋转定义为正方向,顺时针旋转定义为负方向。

b.坐标系旋转功能与刀具半径补偿功能的关系如下图所示。

15)子程序调用和返回指令M98\M99

子程序的编程格式

O××××

…

M99;

在子程序的开头编制子程序号,在子程序的结尾用M99指令。

子程序的调用格式

98P××× ××××

P后面的前3位为重复调用次数,省略时为调用一次;

后4位为子程序号。

M99为子程序返回指令

16)比例功能G50\G51

格式: G51 X Y Z P

M98 P

G50

G51 :建立缩放

G50 :取消缩放

X、Y、Z :缩放中心的坐标值

P:缩放系数

5.3数控铣床编程举例

例题1

毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如下图所示的外轮廓及φ20㎜的孔。工件材料为铝。

.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线

1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上

2)工步顺序

①钻孔φ20㎜。

②按O’ABCDEFG线路铣削轮廓。

2.选择机床设备

根据零件图样要求,选用经济型数控铣床即可达到要求。

3.选择刀具

现采用φ20㎜的钻头,定义为T02,φ5㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点

在XOY平面内确定以0点为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图3-24所示。

采用手动对刀方法把0点作为对刀点。

6.编写程序

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

1)加工φ20㎜孔程序(手工安装好φ20㎜钻头)