如皋火腿中耐亚硝腐生葡萄球菌RG-2产氨肽酶条件的优化——5.5修改稿

如皋火腿中耐亚硝腐生葡萄球菌RG-2产氨肽酶条件的优化*

王敏1,汪淼1,葛庆丰1,魏祝明2,席军2,张培培1,吴满刚1,汪志君1,于海1*

(1扬州大学食品科学与工程学院,江苏扬州,225127;2江苏长寿集团股份有限公司,江苏,如皋,226500)

摘要:氨肽酶能从多肽链的N端顺序水解并释放氨基酸,可广泛用于肉制品加工以增加肉品游离氨基酸,提高发酵肉制品品质。利用从如皋火腿中分离得到的一株产氨肽酶腐生葡萄球菌RG-2,通过单因素试验、响应曲面设计等,研究pH、温度、NaCl浓度等因素对菌株RG-2产氨肽酶能力的影响。试验结果表明:最佳产氨肽酶条件为pH6.8、温度41℃、NaCl浓度1%,此条件下氨肽酶酶活达到23.85U/mg。

关键词:腐生葡萄球菌RG-2;氨肽酶;单因素试验;Box-Behnken试验设计;响应曲面法

Optimization of aminopeptidase-producing condition for nitrite-resistant Staphylococcus saprophyticus RG-2

isolated from Rugao ham

(1. School of Food Science and Engineering, Yangzhou University, Yangzhou 225127, China;

2. Jiangsu Longevity Group Limited Company, Rugao 226500, China)

Abstract: Aminopeptidase can hydrolyse polypeptide chain to amino acids from N-terminal, so it is applied in meat processing industry to increase free amino acids and improve the quality of fermented meat.

Utilizing Staphylococcus saprophyticus RG-2 strain isolated from Rugao ham producing aminopeptidase, we studied the influence of pH, temperature, NaCl on activity of aminopeptidase from the strain RG-2 by the method of single factor experiments and response surface. The results showed that the optimal

fermentation condition was pH6.8, 41℃ and 1% of NaCl. Under above-mentioned conditions, the highest yield of aminopeptidase reached 23.85U/mg ..

Keywords: Staphylococcus saprophyticus RG-2; aminopeptidase; single factor experiments; Box-Behnken design; responsesurface methodology

氨肽酶(EC 3.4.11.-)是一类从多肽链的N端顺序水解氨基酸、使氨基酸逐个游离出来的酶的总称,根据作用的底物不同,可分为亮氨酸氨肽酶、精氨酸氨肽酶、缬氨酸氨肽酶、丙氨酸氨肽酶、苯丙氨酸氨肽酶、脯氨酸氨肽酶等[1]。氨肽酶不仅能水解多肽,还能水解大分子蛋白,产生小分子多肽、氨基酸及改性蛋白等。氨肽酶还可切除苦味肽氨端的疏水氨基酸以脱除苦味[2],也可促进形成降压肽[3],故可广泛用于肉制品和乳品加工中。Tomás Bolumar等[4]人探究了干式发酵香肠的成熟、风味等与其中微生物源氨肽酶的关系,并对从分离得到的产精氨酸氨肽酶的酶学性质作了较为详细的研究,研究表明:该氨肽酶的最适pH为7.0,最适温度为37℃,不仅对精氨酸、赖氨酸等碱性氨基酸具有最大活力,而且对亮氨酸、甲硫氨酸等非带点氨基酸以及苯丙氨酸、酪氨酸等芳香族氨基酸也具有一定的水解作用;当氨基酸残基位于二肽C端时,该氨肽酶表现出更高的活力。A.Murai等[5]从日本神户附近的Arima温泉土壤中筛选得到一

第一作者:王敏,硕士研究生(于海副教授为通讯作者)

*江苏省普通高校研究生科研创新计划项目(CXLX11-1016);江苏省苏北科技发展计划(BC2012413);常州市农业科技支撑项目(CE20122014);江苏省苏北科技发展计划(BN2012025)

株产脯氨酸氨肽酶菌株Aneurmibacillus thermoaerophilus DSM10154T,该菌所产的脯氨酸氨肽酶可能是一种新型的能水解脯氨酰肽的氨肽酶,具有较好的热稳定性,并可以与另一种胶原蛋白酶协同作用以降解肉制品中的胶原质。A.Y.Sato等[6]用11种蛋白酶处理酪蛋白水解液,发现亮氨酸氨肽酶可以脱去蛋白质酶解液的苦味;崔春等[7]利用由氨肽酶等组成的复合酶深度酶解蓝园鱼参蛋白,酶解6h后蛋白质的利用率即达到83.3%,21h时水解度达到59.7%。

产氨肽酶的微生物种类很多,细菌、酵母、霉菌中通常都含有一定量的氨肽酶,但各种微生物产氨肽酶的能力和种类有很大的差异[8]。国内外报道的产氨肽酶的菌株主要有毛霉、米曲霉等霉菌以及枯草芽孢杆菌、乳杆菌等,而对于葡萄球菌属产氨肽酶及其酶学性质的研究则鲜有报道。并且国内对于微生物源氨肽酶的应用研究主要集中在豆豉、腐乳以及乳制品方面,而对其在肉制品中的应用研究则很少。一些葡萄球菌作为发酵剂已经应用于发酵里脊肉、发酵鸭肉香肠等发酵肉制品的加工工艺中[9,10],并研究了葡萄球菌产脂肪酶、蛋白酶等对发酵肉制品风味特性的影响[11]。但对与发酵肉制品良好滋味形成密切相关的氨肽酶的酶学性质研究还不够深入,因此本文利用从如皋火腿中分离得到的一株耐亚硝酸盐腐生葡萄球菌

RG-2,通过单因素试验及响应面设计方法等分析其产氨肽酶的发酵条件以及部分酶学特性,进而为利用腐生葡萄球菌开发肉品发酵剂提供理论依据。

1.材料与方法

1.1材料

腐生葡萄球菌(Staphylococcus saprophyticus)RG-2,由实验室筛选保藏。亚硝酸钠:国药集团化学试剂有限公司(上海),分析纯;L-亮氨酸-对硝基苯胺(LNA)、L-精氨酸-对硝基苯胺(ANA)、苯丙氨酸-对硝基苯胺(PNA):sigma;对硝基苯酚(p-NP):生工生物工程(上海)股份有限公司。

1.2方法

1.2.1发酵培养基

MSA培养基的配制方法参照文献[12]进行,亚硝酸钠添加量(w/v,%):0.001,0.004,0.007,0.010,

0.015,0.020,0.025,0.030

1.2.2粗酶液及菌体的制备

将腐生葡萄球菌RG-2接种至MSA液体培养基37℃培养16h后,调菌密度至1010cfu/ml,以1%接种量接至MSA液体培养基(添加1.2.1所述浓度的亚硝酸钠)中,37℃,150r/min摇床培养60h,之后取此菌液2ml,4℃、8000×g离心15分钟,得上清液备用,记为粗酶液一;上述离心后沉淀用pH 6.0的TE缓冲液(50 mM Tris-HCl、5 mM EDTA)洗涤2次,弃去上清液后再次加入2ml pH 6.0的TE缓冲液后,在37℃保温条件下处理3h后用超声波细胞破碎仪冰浴破碎,破碎条件:400W,超声5s间隔5s,120次。细胞破碎液4℃、8000×g离心10分钟,取上清液备用,记为粗酶液二。

选择LNA、ANA、PNA等几种硝基苯胺衍生物作为反应底物,进行底物特异性试验。

1.2.3 蛋白浓度的测定

Bradford法[13]

1.2.4 氨肽酶酶活的测定

取0.05ml底物LNA (16.4mmol/L)、酶液0.1ml、2.85ml Tris-HCl缓冲液(50mmol/L、pH7.8)混合,在37℃下保温60min。用0.5ml 30%乙酸终止反应,在405nm处测定吸光度,蒸馏水为对照。酶活定义:37℃时,每分钟生成1μmol对硝基苯胺为一个活力单位[14]。

1.2.5菌株产氨肽酶发酵条件的单因素试验

在发酵剂制备以及发酵肉制品发酵过程中,发酵剂中微生物的生长繁殖及产酶性能主要受亚硝、发酵

温度、时间、盐浓度等因素的影响。故设计在原有发酵培养基基础上,进一步改变发酵时间、培养基初始pH、温度、NaCl浓度等因素,确定菌悬液浓度及菌株产酶性能与各因素关系,以确定最佳发酵因素并达到为发酵肉制品发酵工艺提供参数依据的目的。

固定培养温度、pH、NaCl浓度三因素中的两个因素,按表1设计改变其中一个因素,以氨肽酶酶活为响应值,进行单因素试验。

表1单因素试验设计表

Table 1 Experiment design of single factors

试验号

因素

pH 温度/℃NaCl浓度/%

1 4.

2 27 0.0

2 4.8 32 1.0

3 5.

4 37 2.0

4 6.0 42 3.0

5 6.

6 4

7 4.0

6 7.2 52 5.0

7 7.8 57 6.0

1.2.6 Box-Behnken试验设计

根据Box-Behnken设计原理,以不同条件下的氨肽酶酶活为响应值,选取温度、pH、NaCl浓度为影响因素,进行三因素三水平分析,共17个试验点,其中5个为中心点。

1.2.7 数据处理

利用SPSS软件对试验数据进行统计学分析,响应曲面试验数据采用Design Expert 8.0软件对响应值进行多元回归分析,建立回归方程。对回归模型结合三维响应面图和等高线图,判断是否存在稳定点,据此得出最大酶活的主效因子条件,建立优化的催化条件并建立模型进行验证。

2.结果与讨论

发酵上清液(粗酶液一)中的蛋白浓度为80mg/L,细胞破碎液(粗酶液二)中的蛋白浓度为258mg/L。氨肽酶酶活表示为U/mg。

2.1亚硝对菌株生长繁殖及产酶的影响

肉制品加工过程中,亚硝的添加量一般在0.050%以下,成品检测限量为0.030%。而传统如皋火腿加工过程中亚硝酸钠的添加量约为0.030%,而故本试验采用不同亚硝添加量考察如皋火腿中功能性微生物的生长繁殖及产酶性能,如图1所示。

0.00

5.0010.0015.0020.0025.000.000

0.0050.0100.0150.0200.0250.030

0.035

亚硝浓度(%)

菌密度(×109)

0.010.020.030.040.050.060.070.080.0氨肽酶比活(U /m g )

图1 亚硝浓度对菌株RG-2发酵过程的影响

Fig 1 . The concentration of sodium nitrite on the fermentation process of Staphylococcus saprophyticus RG-2 当培养基中亚硝酸盐浓度低于0.010%时,菌体密度以及产酶都维持在较高的水平,酶活达到18U/mg 左右;而亚硝浓度高于0.010%时,菌浓度显著降低,随后降低不显著并趋于平衡;而当亚硝浓度高于0.015%时,菌株RG-2的产酶能力开始快速下降,当亚硝浓度0.020%—0.030%时,菌株产酶能力趋于稳定,并达到11U/mg 左右。Tomás Bolumar 等[4]利用从地中海干式发酵香肠中筛选的一株Debaryomyces hansenii CECT 12487进行产氨肽酶发酵试验,结果表明该菌株在未进行酶纯化条件下的产酶能力为3.0U/mg 。而Yolanda Sanz 等[15]通过分析自然发酵香肠中的一株功能性菌株清酒乳杆菌L.sake IATA115的产酶性能,得到其粗酶酶活大约为37.95U/mg 。Yolanda Sanz 等[16]人还分析了另一株清酒乳杆菌L. sakei CECE4808,的发酵产酶性能,结果证明:该菌株的产酶能力约为2.1U/mg 。综上数据表明:本试验目标菌株腐生葡萄球菌RG-2在未进行发酵条件优化时已具有较高的产酶能力,并且具有较强的亚硝耐受性,可以应用于火腿、发酵香肠等加工过程中以改善肉品品质。 2.2底物特异性

分别采用不同底物对粗酶液一、粗酶液二进行水解活性测定,以验证该腐生葡萄球菌RG-2的底物特异性及产氨肽酶部位,为后期酶的纯化及工艺应用提供理论依据和参考。

表2 氨肽酶的底物特异性及产酶部位

Table 2 Substrate specificity of aminopeptidase from Staphylococcus saprophyticus RG-2 and aminopeptidase

production site

底物 胞内酶酶活(U/mg )

胞外酶酶活(U/mg )

胞内酶/胞外酶

LNA 1.725 17.415 9.97% ANA 0.675 1.86 36.00% PNA

0.555

11.025

5.16%

2.3菌株产氨肽酶条件优化 2.

3.1 pH 值

发酵温度为37℃,NaCl 浓度为2.5%,改变反应体系初始pH 进行单因素试验,菌密度及酶活结果如图2所示,该氨肽酶的 pH —活性曲线相对较宽,而最适生长pH 范围却相对较窄,pH 值对其生长繁殖的影响非常显著,最适产酶pH 较最适生长pH 小。在pH4.2-4.8范围内,腐生葡萄球菌RG-2菌密度及所产氨肽酶酶活力随pH 增大略有上升,但均处于较低水平;当pH5.4-6.0时,菌密度及酶活随pH 增大快速上升,并在pH6.0时菌体产酶近最适pH ,而继续提高培养基初始酸度至pH6.6时,菌体RG-2生长繁殖及产

酶能力均达到最大值,氨肽酶酶活达到17.4U/mg ;当pH 大于7.2时,pH 显著抑制氨肽酶酶活,而对菌密度影响不明显。

0.00

2.004.006.008.0010.0012.0014.0016.0018.0020.004.0

4.6

5.2

5.8

6.4

7.0

7.6

培养基pH

氨肽酶比活(U /m g )

0.0

5.010.015.020.025.030.035.040.045.050.0菌密度(×109)

图2 pH 对菌株RG-2生长及产氨肽酶活力的影响

Fig 2 Effect of pH values on the activity of aminopeptidase and growth from the strains RG-2

由此可知菌株RG-2产氨肽酶酶活的最佳pH 为6.0—7.2,处于近中性范围,当pH6.6—7.2时,菌株生长繁殖及产酶均为最佳值。而文献报道的微生物产氨肽酶最适pH 大约为6.0-8.0[15-18]。 2.3.2温度

本试验固定发酵液的pH7.2 ,NaCl 浓度为2.5%,改变发酵体系的初始温度并进行单因素试验,酶活测定结果如图3所示,菌株RG-2的最适生长温度(45℃左右)较最适产酶温度(40℃左右)高。当温度27-37℃时,菌株RG-2产氨肽酶能力及酶活随温度升高快速增加,当温度近40℃时,氨肽酶酶活达到最大,而后随温度升高酶活迅速下降;而菌密度则在27-42℃范围内随温度升高缓慢增加,当温度达到45℃左右时,菌体生长繁殖达到最佳值;当温度超过47℃时,菌体生长及酶活都受到显著抑制,可能是高温抑制了菌体的生长繁殖导致菌密度较低,故产酶量较小,也可能高温改变了氨肽酶结构。综上所知,该氨肽酶的最适酶活温度为40℃左右,最大酶活为17.55U/mg ,而菌株RG-2最适生长温度则为45℃左右。

0.00

5.0010.0015.0020.00

25

30354045505560

培养温度(℃)

氨肽酶比活(U /m g )

0.0

10.020.030.040.050.060.0

菌密度(×109)

图3 温度对菌株RG-2氨肽酶活力的影响

Fig.3 Effect of temperature on the activity of aminopeptidase and growth from the strains RG-2 在影响微生物生长繁殖及发酵产酶的各种理化因素中,温度起着重要的作用。为了使微生物的生长速度最快和代谢产物的产率最高,在发酵过程中必须根据菌种的特性,选择和控制合适的温度。多数报道的菌株产氨肽酶最适温度为35-45℃[15-18]。本试验菌株RG-2产氨肽酶的最适温度可能为40℃左右,在37-42℃

范围内均具有较高的酶活,属于中温酶范畴。 2.3.3 NaCl 浓度

盐浓度直接影响发酵肉制品的感官和品质,也影响其中功能性微生物的生长繁殖、产酶以及酶的催化效率。根据以上单因素试验,确定发酵液初始pH 7.2,反应温度37℃,改变发酵体系的NaCl 浓度进行单因素试验,酶活如图4所示:当NaCl 浓度低于3.0%时,菌株RG-2能正常生长繁殖,并具有较高的产酶能力。其中当NaCl 浓度约2%时,菌体生长繁殖达到最适盐浓度,此时菌密度为4.6×1010,酶活为17.4U/mg ,而菌株酶活在NaCl 浓度约1%时最高,酶活约为20.25U/mg ;当NaCl 浓度高于3%时酶活快速下降,可能是此时环境盐浓度虽然仍有利于菌体生长但已不适宜菌株产氨肽酶或高浓度盐抑制了氨肽酶酶活;当盐浓度超过4%时,NaCl 表现出对菌体生长繁殖显著的抑制作用。

0.00

5.0010.0015.0020.0025.00

1

2

3

4

5

6

7

NaCl浓度(%)

氨肽酶比活(U /m g )

0.010.020.030.040.050.060.0

菌密度(×109)

图4 NaCl 浓度对菌株RG-2氨肽酶活力的影响

Fig.4 Effect of concentration of NaCl on the activity of am1inopeptidase and growth from the strains RG-2 NaCl 浓度对于菌体产酶的影响依菌种不同差异较大,因为火腿、中式香肠等发酵肉制品均具有一定的盐含量,所以研究NaCl 浓度对于菌株生长繁殖及产酶的影响具有重要的意义。 2.4 响应面设计

运用Design expert8.0中的Box-Behnken 进行试验设计如表3所示。

表3 Box-Behnken 试验设计 Table3 Experiment design of Box-Behnken

水平

因素

A :pH

B :温度/℃

C :NaCl 浓度/%

下水平—1 6.0 37 0 零水平0 6.6 42 1 上水平+1

7.2

47

2

2.4.1Box-Behnken 试验结果

设计Box-Behnken 试验方案,实施试验,记录试验结果。p=3,试验总次数N=17,响应曲面法的试验设计及结果见表4。

表4 Box-Behnken 试验设计及结果

Table 4 Box-Behnken test design on fermentation conditions and results

试验号

变量水平酶活响应值A:pH B:温度(℃)C:NaCl浓度(%)(U/mg)

1 -1 -1 0 18.69

2 1 1 0 16.28

3 1 0 -1 19.58

4 -1 1 0 12.08

5 0 1 1 10.65

6 0 0 0 23.30

7 0 0 0 23.19

8 0 0 0 24.23

9 0 0 0 24.59

10 -1 0 -1 13.01

11 1 -1 0 18.95

12 0 1 -1 10.82

13 1 0 1 18.03

14 -1 0 1 19.62

15 0 0 0 24.11

16 0 -1 -1 13.53

17 0 -1 1 16.25

回归系数、回归方程的显著性检验以及拟合度检验结果见表5。由表5可知:模型极显著(p<0.0001),失拟项不显著(P=0.5344>0.05),说明该模型有较好的拟合度,可以用于腐生葡萄球菌产氨肽酶发酵条件的优化。对回归系数显著性检验可知,因素A和B、B和C之间的交互作用对菌株产氨肽酶的影响均极显著(p<0.05),而其它一次项及二次项因素对菌株产氨肽酶的影响均极显著(p<0.01)。根据回归系数,可得二次多项回归方程:

Y=23.88+1.18A-2.20B+0.95C+0.99AB-2.04AC-0.72BC-1.32A2-6.07B2-5.00C2,其中R2=0.9935。

相关系数R2=0.9935说明该回归模型能够解释99.35%的该菌株发酵产氨肽酶酶水平的变化,回归拟合程度较好。因此回归方程给菌种的发酵产酶提供了一个合适的模型。

表5 方差分析表

Table 5 Analysis of variance table

变异来源平方和自由度均方 F 显著水平显著性回归 1.645 9 0.183 118.356 < 0.0001 **

A-pH 0.049 1 0.049 32.027 0.0008 **

B-温度0.172 1 0.172 111.380 < 0.0001 ** C-NaCl浓度0.032 1 0.032 20.890 0.0026 ** AB 0.017 1 0.017 11.198 0.0123 *

AC 0.074 1 0.074 47.912 0.0002 **

BC 0.009 1 0.009 5.968 0.0446 * A 2 0.033 1 0.033 21.056 0.0025 ** B 2 0.689 1 0.689 445.869 < 0.0001 ** C 2 0.469 1 0.469 303.498

< 0.0001

** 剩余项 0.011 7 0.002 失拟项 0.004 3 0.001 0.850 0.5344 误差 0.007 4 0.002 总和

1.656

16

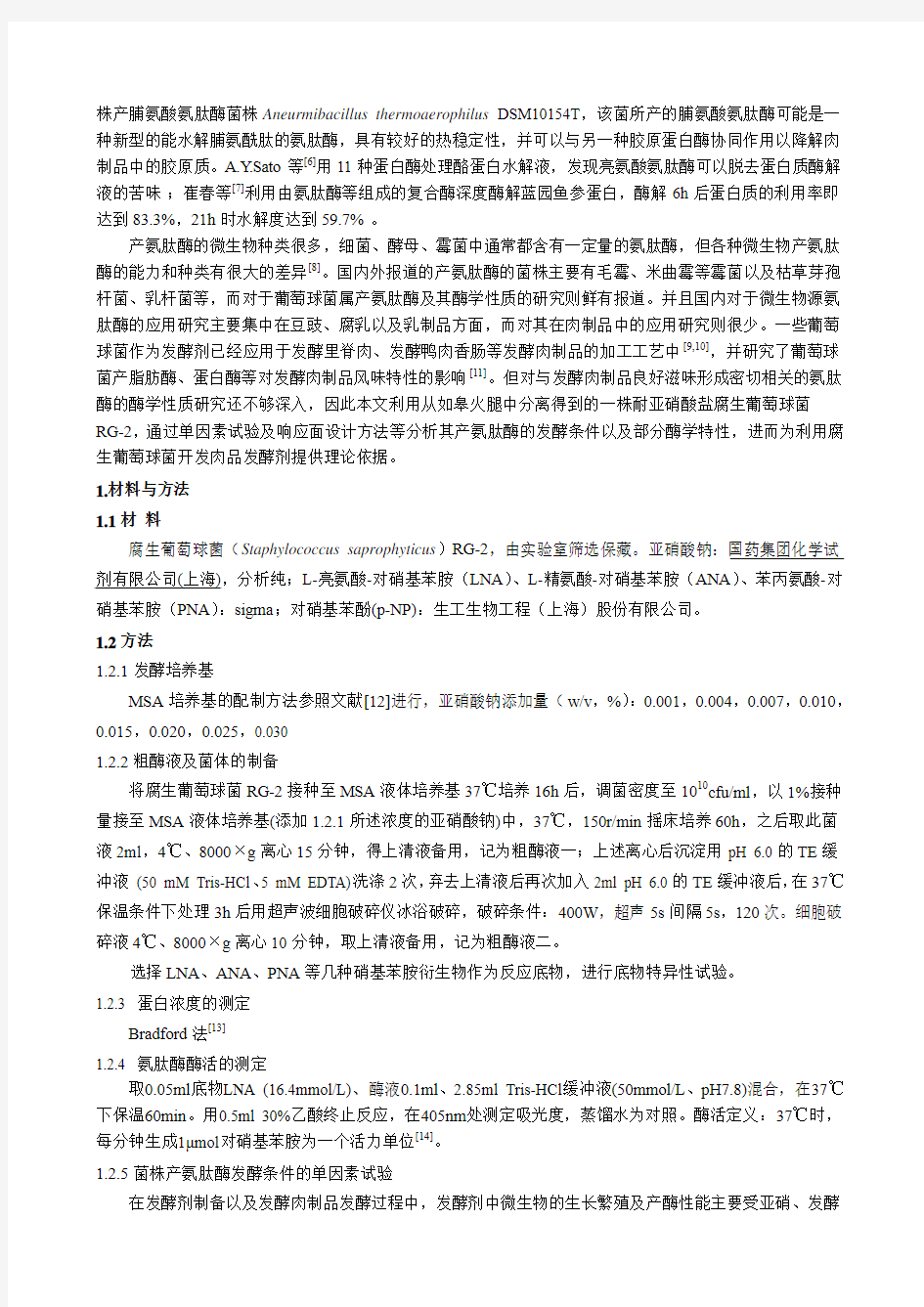

2.4.2 响应曲面分析与条件优化

以菌株RG-2产氨肽酶酶活为响应值,各因素水平均为标准函数,各因素间交互作用的响应曲面

如图5所示。

Factor Coding: Actual 氨肽酶酶活

Design points above predicted value Design points below predicted value 24.58510.65

X1 = A: pH X2 = B: 温度

Actual Factor

C: NaCl 浓度 = 0.00

氨肽酶酶活

Factor Coding: Actual 氨肽酶酶活A: pH

B : 温

度

Factor Coding: Actual

氨肽酶酶活

Design points above predicted value Design points below predicted value 24.58510.65

X 1 = A: pH

X 2 = C: NaCl 浓度

Actual Factor

B: 温度

= 0.00

氨肽酶酶活

A: pH

C: NaCl 浓度

Factor Coding: Actual 氨肽酶酶活Design Points A: pH

C : N a C l 浓

度

Factor Coding: Actual 氨肽酶酶活

Design points above predicted value Design points below predicted value 24.58510.65

X 1 = B: 温度X 2 = C: NaCl 浓度Actual Factor

A: pH = 0.00

氨肽酶酶活

温度

Factor Coding: Actual 氨肽酶酶活Design Points 24.58510.65

B: 温度C : N a C l 浓

度

图5各因素交互影响菌株RG-2产氨肽酶的响应曲面和等高线图

Fig.5 Responding surface and contour plots for the interactive effect of different factors on the activity of

b

a

c

aminopeptidase from strain RG-2

由图5可知,AB、AC、BC交互作用均很显著(p<0.05),失拟项不显著(P>0.05),从响应面图可以判断出,最佳点均落在试验考察的区域内。由图5a可知,pH(A)与温度(B)交互作用显著(P=0.0123<0.001)且F值较大,因素作用效果明显;由图5b可知,pH(A)与NaCl浓度(C)交互作用极显著(P=0.0002<0.001)且F值为三因素交互作用中最大(F=47.91),因素相互作用效果极为明显;由图5c可知,温度(B)与NaCl浓度(C)交互作用较为显著(0.01 3 结语 腐生葡萄球菌RG-2具有较强的耐亚硝性,当亚硝浓度低于0.015%时,菌株生长繁殖及产酶无显著变化,当亚硝浓度达到0.03%时菌浓度仍能达到空白组的60%,产酶能力及酶活能达到空白组的67%。单因素试验表明:该菌株最适生长繁殖及产氨肽酶pH范围较广(pH6.0—7.2);最适产酶温度为40℃左右,而最适生长温度则为45℃左右;当NaCl浓度大于3.5%时,菌株RG-2的产酶能力及生长繁殖均受到较强抑制。进一步利用Design expert8.0分析得到菌株产氨肽酶的最佳发酵条件为:pH6.8、温度41℃、NaCl浓度为1%。此时,菌株产氨肽酶能力最高,达到23.85U/mg,为预测值的98%,模型验证试验表明此模型具有较好的预测能力。 参考文献 [1] 田亚平, 须瑛敏. 一种枯草芽孢杆菌氨肽酶的纯化及酶学性质[J]. 食品与发酵工业,2006, 32(3): 7-10 [2] 吴庆勋. 氨肽酶高产菌株的选育及发酵条件优化[D]. 江南大学硕士学位论文, 2006: 2-3, [3] 郭宇星, 潘道东, 田俊英. 瑞士乳杆菌产氨肽酶和X-脯氨酰-二肽酰基-氨基肽酶发酵条件的优化[J]. 食 品科学, 2009, 30(7): 148-153 [4] Bolumar T, Sanz Y, Aristoy MC.et al. Purification and properties of an arginyl aminopeptidase from Debaryomyces hansenii[J]. International Journal of Food Microbiology, 2003,86 (1-2): 141– 151 [5] Murai A., Tsujimoto Y., Matsui H., et al. An Aneurmibacillus sp.strain AM-1 produces a proline-specific aminopeptidase useful for collagen degradation[J]. Journal of Applied Microbiology, 2004, 96(4): 810 [6] Sato Y., Sekiguchi Y., Chiba Y., et al. Studies on enzymic degradation of bitter compounds from casein. Part I: Degradation of bitter compounds by enzymes extracted from pancreas and various dairy Lactic acid Bacteria[J].Journal of the Agricultural Chemical Society of Japan, 1969, 43(5): 286-291. [7] Cui Chun, Zhao Mouming, Zeng Xiaofang, etal. Protein degradation of extensive enzymatic hydrolysis of decapterus maruadsi[J]. Transactions of the CSAE, 2006, 22(1): 147-152 [8] 须瑛敏. 枯草芽孢杆菌发酵法产氨肽酶的研究[D]. 江南大学硕士学位论文, 2005:1-4 [9] 李想, 邓锋, 秦春君, 等. 腐生葡萄球菌CGMCC 3475对发酵里脊猪肉脂质分解氧化及风味特性的影响 [J]. 食品与发酵工业, 2011, 37(1): 152-156 [10] 于海, 秦春君, 郦晨, 等. 腐生葡萄球菌发酵鸭肉香肠工艺研究[J]. 食品科学, 2010, 31(17): 277-280 [11] 蒋云升, 于海, 杨海荣, 等. 表皮葡萄球菌产蛋白酶工艺的优化研究[J]. 安徽农业科学, 2009, 37(29): 14354-14356 [12] 沈萍, 范秀容, 李广武主编.《微生物学实验》[M]. 北京: 高等教育出版社, 1999 [13] 汪家政, 范明. 蛋白质技术手册[M]. 北京: 科学出版社, 2001 [14] Magboul A.A.A., Mcsweeney P.L.H. Prification and characterization of an amionpeptidase from Lactobacillus curvatus DPC2024[J]. International Dairy Journal, 1999, 9(2): 107-116. [15] Yolanda Sanz, Fidel Toldrá. Purification and characterization of an aminopeptidase from Lactobacillus sake[J]. Food Chemistry, 1997, 45(5): 1552-1558 [16] Yolanda Sanz, Fidel Toldrá. Puri?cation and characterization of an arginine aminopeptidase from Lactobacillus sakei[J]. Applied and Environmental Microbiology, 2002, 68(4): 1980–1987 [17] 向军, 张金虎, 柴海云, 等. 甲基营养型芽孢杆菌产氨肽酶的发酵优化[J]. 中国酿造, 2012, 31(5):45-49 [18] 潘进权. 毛霉亮氨酸氨肽酶的纯化及性质研究[J]. 食品科学,2012, 33(7): 163-167 肉制品生产加工技术 ----香肠、火腿生产工艺及设备 (一)不同肠类制品的生产工艺 1、乳化肠:肉→加盐、水等辅料斩拌→加辅料、水斩拌→斩拌(加淀粉、余水)→灌装→烘烤→蒸煮→烟熏→冷却→(包装)成品 使用设备:斩拌机、灌肠机、烟熏炉、蒸煮炉(锅) 另一种方法是先用搅拌机混合各种原辅材料,然后用乳化机乳化二至三遍。 使用设备:乳化机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 2、搅拌肠:瘦肉→搅拌(加盐、磷酸盐、水)→搅拌(加辅料、水)→搅拌(加肥膘、淀粉、水)→灌装→烘烤→蒸煮→烟熏→冷却→(包装)成品 使用设备:绞肉机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 3、滚揉肠:原料瘦肉→(注射)→(嫩化或绞肉)→滚揉(加辅料、水)→滚揉(肥膘或保油专家乳化液、淀粉)→灌装→烘烤→蒸煮→烟熏→冷却→(包装)成品 使用设备:绞肉机、(注射机)、(嫩化机)、滚揉机、灌肠机、烟熏炉、蒸煮炉(锅)(二)火腿的生产工艺: 1、乳化火腿:肉→加盐、水等辅料→加辅料、水斩拌→斩拌(加淀粉、余水)→灌装→(烘烤) →蒸煮→冷却→成品 使用设备:斩拌机、灌肠机、烟熏炉、蒸煮炉(锅) 另一种方法是先用搅拌机混合各种原辅材料,然后用乳化机乳化二至三遍。 使用设备:乳化机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 2、搅拌火腿:瘦肉→搅拌(加盐、磷酸盐、水)→搅拌(加辅料、水)→搅拌(加肥膘、淀粉、余水)→灌装→(烘烤) →蒸煮→冷却→成品 使用设备:绞肉机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 3、滚揉火腿:原料瘦肉→(注射)→(嫩化或绞肉)→滚揉(加辅料、水)→滚揉(肥膘、淀粉)→灌装→(烘烤) →蒸煮→冷却→成品 使用设备:绞肉机、(注射机)、(嫩化机)、滚揉机、灌肠机、烟熏炉、蒸煮炉(锅)(三)工艺要点: 1、腌制:一般0—4℃(10℃以下),腌制时间以肉块大小、温度和腌制剂品种来决定。一般需要12—24小时;大块肉火腿腌制时间可达36小时左右,甚至更多。 2、注射:配制注射液温度应在10℃以下,注射量40—60%。 3、搅拌:12℃以下,尽可能在不影响显肉的情况下延长搅拌时间,以利于水溶性蛋白的溶出。 4、斩拌:12℃以下,8—10℃最好,斩拌时先处理瘦肉、加入部分或全部盐、加入适量水,使盐的浓度达到混合料的4—4.5%,这样有利于水溶性蛋白的提取。搅拌也是这样。 5、滚揉:0—4℃,滚揉时间和方法以肉块大小和显肉要求来决定。一般可达10,000—12,00米为宜。滚揉距离=滚揉机的直径×3.14×转数/分钟×时间(分钟);在确定了滚揉距离的情况下可以根据转速、滚揉方式等来确定滚揉时间。 6、灌装:松紧适度 7、烘烤:60—70℃,40-60分钟(广式肠一般40—50℃左右,1—3天) 8、蒸煮:一般85℃左右,特殊情况除外。 9、烟熏:70℃左右,温度过低,容易造成着色不匀。另外,颜色的深浅可以通过 火腿肠的生产工艺 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】 火腿肠生产工艺流程 近年来,随着食品行业的迅猛发展,人们已经不满足于单一品种的传统火腿肠。因而目前市场上的火腿肠品种呈现多样化,如鸡肉火腿肠、鸭肉火腿肠、鱼肉火腿肠等等,各种新式火腿肠被开发出来。 1、生产配料: 2、生产原理:以肉糜为主要原料,添加其他辅料而成,肉中的蛋白质加热后变性,形成网状结构的凝胶,将淀粉、水等辅料包裹在网状结构中,形成火腿肠特有的质地和风味 3、工艺流程 原料肉的选择与处理→绞肉→加调料搅拌→腌制→斩拌(加入淀粉、蛋白等)→灌肠(→漂洗)→蒸煮杀菌(15-40-20/120℃)→成品 4、操作要点 A原料肉的选择与处理 首先将原料肉解冻。解冻后的肉放在绞肉机中绞碎,但绞碎过程中肉的温度不能高于10℃,以免温度过高滋生微生物和细菌。可以先将待绞的肉切成小块,便于绞碎。 B搅拌并腌制 将绞碎的肉放入搅拌机中,加入食盐、亚硝酸盐、复合磷酸盐、异抗坏血酸钠、各种香辛料和调味料,进行搅拌。搅拌过程中也要控制温度,不要超过10℃。然后肉糜用 不锈钢盆盛放,排净表面气泡,用保鲜膜盖严,放在腌制间中腌制,温度0~4℃,相对湿度85%~90%,腌制24h。 C斩拌 将腌制好的肉糜置于斩拌机中斩拌(同样注意保持温度低于10℃),加入糖、胡椒粉等。斩拌一段时间后加入淀粉、大豆分离蛋白继续斩拌。 D灌装 采用连续真空灌肠机进行灌装。使用前将灌肠机料斗用冰水降温,并排除机器中的空气,然后将斩拌好的肉馅倒入料斗进行灌肠。灌肠后用铝线结扎,肠衣为高阻隔性的聚偏二氯乙烯(PVDC)。灌制的肉馅应紧密无间隙,防止装得过紧或过松。 E蒸煮杀菌 灌制好的火腿肠要在30min内进行蒸煮杀菌。火腿肠与罐头制品一样,需要进行商业灭菌。因此需要用高压杀菌锅进行杀菌。一般蒸煮杀菌温度为120℃左右。 肉制品生产加工技术 - 香肠、火腿生产工艺及设备 (一)不同肠类制品的生产工艺 1、乳化肠:肉T加盐、水等辅料斩拌T加辅料、水斩拌f斩拌(加淀粉、余 水)7灌装T烘烤f 蒸煮f 烟熏f 冷却f(包装)成品使用设备:斩拌机、灌肠机、烟熏炉、蒸煮炉(锅) 另一种方法是先用搅拌机混合各种原辅材料,然后用乳化机乳化二至三遍。使用设备:乳化机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 2、搅拌肠:瘦肉f 搅拌(加盐、磷酸盐、水)f 搅拌(加辅料、水)f 搅拌(加肥膘、 淀粉、水)f 灌装f 烘烤f 蒸煮f 烟熏f 冷却f (包装)成品 使用设备:绞肉机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 3、滚揉肠:原料瘦肉f (注射)f(嫩化或绞肉)f滚揉(加辅料、水)f 滚揉(肥膘或 保油专家乳化液、淀粉)f 灌装f 烘烤f 蒸煮f烟熏f 冷却f (包装)成品 使用设备:绞肉机、(注射机)、(嫩化机)、滚揉机、灌肠机、烟熏炉、蒸煮炉(锅) (二)火腿的生产工艺: 1、乳化火腿:肉f加盐、水等辅料f加辅料、水斩拌f 斩拌(加淀粉、余水)f 灌装f (烘烤)f 蒸煮f 冷却f成品 使用设备:斩拌机、灌肠机、烟熏炉、蒸煮炉(锅)另一种方法是先用搅拌机混合各种原辅材料,然后用乳化机乳化二至三遍。 使用设备:乳化机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 2、搅拌火腿:瘦肉f搅拌(加盐、磷酸盐、水搅拌(加辅料、水搅拌(加肥膘、淀粉、余 水)- 灌装f (烘烤)f 蒸煮f 冷却f 成品使用设备:绞肉机、搅拌机、灌肠机、烟熏炉、蒸煮炉(锅) 3、滚揉火腿:原料瘦肉f (注射)f(嫩化或绞肉)f 滚揉(加辅料、水)f 滚揉(肥膘、淀粉)f 灌装f (烘烤)f 蒸煮f 冷却f成品 使用设备:绞肉机、(注射机)、(嫩化机)、滚揉机、灌肠机、烟熏炉、蒸煮炉(锅)(三)工艺要点: 1、腌制:一般0 —4 °C (10 C以下),腌制时间以肉块大小、温度和腌制剂品种来决定。一般需要12 —24 小时;大块肉火腿腌制时间可达36 小时左右,甚至更多。 2、注射:配制注射液温度应在10 C以下,注射量40 —60%。 3、搅拌:12 C以下,尽可能在不影响显肉的情况下延长搅拌时间,以利于水溶性蛋白的溶出。 4、斩拌:12 C以下,8 —10 C最好,斩拌时先处理瘦肉、加入部分或全部盐、加入适量水,使盐的浓度达到混合料的4—4.5% ,这样有利于水溶性蛋白的提取。搅拌也是这样。 5、滚揉:0 —4C,滚揉时间和方法以肉块大小和显肉要求来决定。一般可达 10, 000 —12 , 00米为宜。滚揉距离二滚揉机的直径X 3.14 X转数/分钟X时间(分钟);在确定了滚揉距离的情况下可以根据转速、滚揉方式等来确定滚揉时间。 6、灌装:松紧适度 7、烘烤:60 —70 C, 40-60分钟(广式肠一般40 —50 C左右,1 —3天) 8、蒸煮:一般85 C左右特殊情况除外。 9、烟熏:70 C左右,温度过低,容易造成着色不匀。另外,颜色的深浅可以通过 调整糖和木屑的比例以及烟熏时间来达到。 火腿肠生产工艺流程 近年来,随着食品行业的迅猛发展,人们已经不满足于单一品种的传统火腿肠。因而目前市场上的火腿肠品种呈现多样化,如鸡肉火腿肠、鸭肉火腿肠、鱼肉火腿肠等等,各种新式火腿肠被开发出来。 1、生产配料: 2、生产原理:以肉糜为主要原料,添加其他辅料而成,肉中的蛋白质加热后变性,形成网状结构的凝胶,将淀粉、水等辅料包裹在网状结构中,形成火腿肠特有的质地和风味 3、工艺流程 原料肉的选择与处理→绞肉→加调料搅拌→腌制→斩拌(加入淀粉、蛋白等)→灌肠(→漂洗)→蒸煮杀菌(15-40-20/120℃)→成品 4、操作要点 A原料肉的选择与处理 首先将原料肉解冻。解冻后的肉放在绞肉机中绞碎,但绞碎过程中肉的温度不能高于10℃,以免温度过高滋生微生物和细菌。可以先将待绞的肉切成小块,便于绞碎。 B搅拌并腌制 将绞碎的肉放入搅拌机中,加入食盐、亚硝酸盐、复合磷酸盐、异抗坏血酸钠、各种香辛料和调味料,进行搅拌。搅拌过程中也要控制温度,不要超过10℃。然后肉糜用不锈钢盆盛放,排净表面气泡,用保鲜膜盖严,放在腌制间中腌制,温度0~4℃,相对湿度85%~90%,腌制24h。 C斩拌 将腌制好的肉糜置于斩拌机中斩拌(同样注意保持温度低于10℃),加入糖、胡椒粉等。斩拌一段时间后加入淀粉、大豆分离蛋白继续斩拌。 D灌装 采用连续真空灌肠机进行灌装。使用前将灌肠机料斗用冰水降温,并排除机器中的空气,然后将斩拌好的肉馅倒入料斗进行灌肠。灌肠后用铝线结扎,肠衣为高阻隔性的聚偏二氯乙烯(PVDC)。灌制的肉馅应紧密无间隙,防止装得过紧或过松。 E蒸煮杀菌 灌制好的火腿肠要在30min内进行蒸煮杀菌。火腿肠与罐头制品一样,需要进行商业灭菌。因此需要用高压杀菌锅进行杀菌。一般蒸煮杀菌温度为120℃左右。 火腿肠的生产工艺流程和工艺要点? 2007-5-21 20:56 提问者:燎原之星|悬赏分:100 |浏览次数:5155次 2007-5-30 21:48 最佳答案 一、鸡骨泥火腿肠的配方 原料及用量:猪肉30%~40C%;卡拉胶0.2%~0.5%;淀粉10%~15%;食盐2%~3%;鸡骨泥20%~23%;聚磷酸盐0.1%~0.2%;大豆蛋白5%~10%;亚硝酸钠0.01%~0.02%;味精0.1%~0.3%;香辛料0.5%~1%;异VC钠0.01%~0.03%;冰片15%~25%;砂糖1%~3%。 二、骨泥的制备工艺 1、工艺流程 原料冻鸡骨架→解冻→选修→高温软化→粉碎→磨细→骨泥 2、操作要点 (1)解冻:选用符合国家卫生标准的冻鸡骨架,拆去外包装,置于解冻室,自然解冻24小时,解冻温度0℃~10℃。 (2)选修:将解冻好的鸡骨架,去除鸡头、鸡屁股、残余内脏、血污及表面带毛部分。 (3)高温软化:将修理好的鸡骨架装于不锈钢桶,加适量清水,置于高温杀菌锅内,110℃加热1小时,然后挑出鸡骨架。 (4)粉碎:经软化处理的鸡骨架用粉碎机进行粉碎,加工成粗骨泥,粒度不大于4毫米。 (5)磨细:将粗骨泥,过胶体磨,制备成细骨泥,要求粒度达到800目,稠度适中,手感细腻,入口无粗糙感。 三、鸡骨泥火腿肠的生产工艺 1、工艺流程 原料冻猪肉→解冻→选修→绞制→搅拌腌制→斩拌→灌肠→熟制杀菌→冷却→成品→检验→贴标→入库保存 2、操作要点 (1)解冻:选用符合国家卫生标准的猪瘦肉或后腿肉,用不锈钢盆盛装,置于解冻室,自然解冻24小时,解冻温度不超过4℃。 (2)选修:解冻后的猪肉,去除残留的皮、碎骨、淋巴和结缔组织。 (3)绞制:将选修的猪肉用绞肉机绞碎,绞肉机篦子的直径为16~20毫米。绞肉时控制肉温不高于10℃。 (4)搅拌腌制:把绞制的肉放于搅拌机中,加入食盐、聚磷酸盐、异VC钠、亚硝酸钠和各种调味料,搅拌10分钟,置于腌制间腌制,温度控制在2℃~6℃,腌制48小时。 (5)斩拌:用冰水将搅拌机降温至10℃,排掉水,投入腌制好的肉馅,斩拌2分钟,加入鸡骨泥斩拌5分钟,再加入预溶的卡拉胶、适量冰片、糖和调味料,斩拌3分钟,加入淀粉、大豆蛋白继续斩拌5分钟。斩拌时应先低速再高速,斩拌过程中应控制温度不超过10℃。斩拌好的肉馅应色泽均匀,粘度适中。 (6)灌肠:采用连续真空灌肠结扎机将斩拌好的肉馅灌入红色PVDC肠衣中,并用铝线结扎,规格为75克。灌制的肉馅要胀度适中,不要装得过紧或过松。 (7)熟制杀菌:灌制好的火腿肠要尽快进行熟制杀菌,一般不要超过半小时。将包装完好的火腿肠分层放入杀菌篮中,然后推入杀菌锅内,封盖,开始杀菌。杀菌公式:20分钟—20分钟—20分钟/121℃。降温时,既要使火腿肠尽快降温,又要防止降温过快而使火腿肠内外压力不平衡肠衣胀破。 四、产品质量标准 1、感官指标 肠衣表面光滑、干燥、完整,肠体富有弹性,肉质、色泽均匀,切面呈淡粉色。入口有鸡汤鲜味,后味有浓郁的骨香。 2、理化指标 蛋白质≥10%;淀粉≤10%;食盐≤2.6%;亚硝酸盐≤30毫克/千克,水分≤75%。 3、微生物指标 火腿肠的生产工艺 This model paper was revised by the Standardization Office on December 10, 2020 火腿肠生产工艺流程 近年来,随着食品行业的迅猛发展,人们已经不满足于单一品种的传统火腿肠。因而目前市场上的火腿肠品种呈现多样化,如鸡肉火腿肠、鸭肉火腿肠、鱼肉火腿肠等等,各种新式火腿肠被开发出来。 1、生产配料: 2、生产原理:以肉糜为主要原料,添加其他辅料而成,肉中的蛋白质加热后变性,形成网状结构的凝胶,将淀粉、水等辅料包裹在网状结构中,形成火腿肠特有的质地和风味 3、工艺流程 原料肉的选择与处理→绞肉→加调料搅拌→腌制→斩拌(加入淀粉、蛋白等)→灌肠(→漂洗)→蒸煮杀菌(15-40-20/120℃)→成品 4、操作要点 A原料肉的选择与处理 首先将原料肉解冻。解冻后的肉放在绞肉机中绞碎,但绞碎过程中肉的温度不能高于10℃,以免温度过高滋生微生物和细菌。可以先将待绞的肉切成小块,便于绞碎。 B搅拌并腌制 将绞碎的肉放入搅拌机中,加入食盐、亚硝酸盐、复合磷酸盐、异抗坏血酸钠、各种香辛料和调味料,进行搅拌。搅拌过程中也要控制温度,不要超过10℃。然后肉糜用不锈钢盆盛放,排净表面气泡,用保鲜膜盖严,放在腌制间中腌制,温度0~4℃,相对湿度85%~90%,腌制24h。 C斩拌 将腌制好的肉糜置于斩拌机中斩拌(同样注意保持温度低于10℃),加入糖、胡椒粉等。斩拌一段时间后加入淀粉、大豆分离蛋白继续斩拌。 D灌装 采用连续真空灌肠机进行灌装。使用前将灌肠机料斗用冰水降温,并排除机器中的空气,然后将斩拌好的肉馅倒入料斗进行灌肠。灌肠后用铝线结扎,肠衣为高阻隔性的聚偏二氯乙烯(PVDC)。灌制的肉馅应紧密无间隙,防止装得过紧或过松。 E蒸煮杀菌 灌制好的火腿肠要在30min内进行蒸煮杀菌。火腿肠与罐头制品一样,需要进行商业灭菌。因此需要用高压杀菌锅进行杀菌。一般蒸煮杀菌温度为120℃左右。 高 温 火 腿 肠 生 产 线 一. 火腿肠的生产工艺流程图 1、工艺流程 原料冻猪肉→解冻→选修→绞制→搅拌腌制→斩拌→灌肠→熟制杀菌→冷却→成品→检验→贴标→入库保存 2、操作要点 (1)解冻:选用符合国家卫生标准的猪瘦肉或后腿肉,用不锈钢盆盛装,置于解冻室,自然解冻24小时,解冻温度不超过4℃。 (2)选修:解冻后的猪肉,去除残留的皮、碎骨、淋巴和结缔组织。 (3)绞制:将选修的猪肉用绞肉机绞碎,绞肉机篦子的直径为16~20毫米。绞肉时 控制肉温不高于10℃。 (4)搅拌腌制:把绞制的肉放于搅拌机中,加入食盐、聚磷酸盐、异VC钠、亚硝酸钠和各种调味料,搅拌10分钟,置于腌制间腌制,温度控制在2℃~6℃,腌制48小时。 (5)斩拌:用冰水将搅拌机降温至10℃,排掉水,投入腌制好的肉馅,斩拌2分钟,加入鸡骨泥斩拌5分钟,再加入预溶的卡拉胶、适量冰片、糖和调味料,斩拌3分钟,加入淀粉、大豆蛋白继续斩拌5分钟。斩拌时应先低速再高速,斩拌过程中应控制温度不超过10℃。斩拌好的肉馅应色泽均匀,粘度适中。 (6)灌肠:采用连续真空灌肠结扎机将斩拌好的肉馅灌入红色PVDC肠衣中,并用铝线结扎,规格为75克。灌制的肉馅要胀度适中,不要装得过紧或过松。 (7)熟制杀菌:灌制好的火腿肠要尽快进行熟制杀菌,一般不要超过半小时。将包装完好的火腿肠分层放入杀菌篮中,然后推入杀菌锅内,封盖,开始杀菌。杀菌公式:20分钟—20分钟—20分钟/121℃。降温时,既要使火腿肠尽快降温,又要防止降温过快而使火腿肠内外压力不平衡肠衣胀破。 1.YA-VA肉糜输送机 种类:环形柔性链输送机品牌:YA-VA 加工定制:是 电压:220v 功率:2.0(KW)传送距离:30(m) 尺寸大小:10*0.8*1.2(m)适用范围:肉制品加工厂 一、本文件规定了高温火腿肠生产的各项操作标准及技术条件;本文件规定使用的各种原辅料、包装材料均要求符合国家标准及本企业技术要求标准。本文件适用于生产高温火腿肠的生产。 二、工艺流程: 原料解冻→ 修整→ 绞肉→ 斩拌}→ 一次滚揉→ 静腌→ 二次滚揉 配料→盐水配制→ 充填→ 高压杀菌→ 冷却→ 包装→ 质检→ 入库 三、工艺要求: 1、原料的解冻: ①地面清洁卫生,无血污积水。 ②选用新鲜的冻结2#、4#猪肉,经自来水解冻,水温为15—20度,时间为10—12小时。肉中心温度为0-4℃。 2、原料的修整: ①每个工作人员必须按照卫生要求进行消毒,操作前对工作台、 生产用具必须清洗消毒。(备注:修整刀每30分钟,消毒一次)。 ②按照2#、4#肉的自然纹路修去筋膜、骨膜、血膜、血管、淋巴、淤血、碎骨等,剔除PSE肉,修去大块脂肪(如三角脂肪),允许保留较薄的脂肪层,必须将猪毛及其它异物挑出(修整完的2#、4#肉立即送0-4℃库,备用) ③环境温度:10℃以下。 3、配料 ①配料人员应按照配方配料,不得有缺项。 ②材料开袋后,应先使用。 ③所用辅料如有异常变化应停止使用,通知生产部。 ④配料室闲人免进,如离开配料件间,应将房门锁好。 ⑤配料室所用的器具要天天清洗,对于磅秤、天平、电子秤要天天校对,配料时要细心准确,避免出错,要认真复查。 ⑥配料齐合后,移交当班操作工。 4、绞肉 ①用φ12mm的孔板绞制(肉馅为2-6℃)。 ②冻脂肪切片过后用φ12mm的孔板绞制(肉馅温度为-3℃至-6℃)。 ③禁止绞肉机空转。 5、斩拌 ①斩拌前要检查刀是否锋利,是否有裂纹。 ②原料肉斩拌:启用200转/分,将原料肉缓慢倒入斩拌机中,再启用1850转/分,斩3-4圈,观察肉馅颗粒约6-7mm左右即可出馅(肉馅最终温度为不能超过8℃),肉馅立即入滚揉间。 ③基础馅斩拌:启动200转/分,将绞好的猪肉倒入斩拌机中,添加磷酸盐,用1850转/分,斩拌3-4圈;再启用3850转/分,斩拌7-8圈;启用200转/分,加入食盐、脂肪缓慢加入1/3冰片,启用3850转/分,斩3-4圈;等斩成肉糜状时,转低速加入蛋白、1/3冰水,提 火腿肠的生产工艺文档编制序号:[KKIDT-LLE0828-LLETD298-POI08] 火腿肠生产工艺流程 近年来,随着食品行业的迅猛发展,人们已经不满足于单一品种的传统火腿肠。因而目前市场上的火腿肠品种呈现多样化,如鸡肉火腿肠、鸭肉火腿肠、鱼肉火腿肠等等,各种新式火腿肠被开发出来。 1、生产配料: 2、生产原理:以肉糜为主要原料,添加其他辅料而成,肉中的蛋白质加热后变性,形成网状结构的凝胶,将淀粉、水等辅料包裹在网状结构中,形成火腿肠特有的质地和风味 3、工艺流程 原料肉的选择与处理→绞肉→加调料搅拌→腌制→斩拌(加入淀粉、蛋白等)→灌肠(→漂洗)→蒸煮杀菌(15-40-20/120℃)→成品 4、操作要点 A原料肉的选择与处理 首先将原料肉解冻。解冻后的肉放在绞肉机中绞碎,但绞碎过程中肉的温度不能高于10℃,以免温度过高滋生微生物和细菌。可以先将待绞的肉切成小块,便于绞碎。 B搅拌并腌制 将绞碎的肉放入搅拌机中,加入食盐、亚硝酸盐、复合磷酸盐、异抗坏血酸钠、各种香辛料和调味料,进行搅拌。搅拌过程中也要控制温度,不要超过10℃。然后肉糜用不锈钢盆盛放,排净表面气泡,用保鲜膜盖严,放在腌制间中腌制,温度0~4℃,相对湿度85%~90%,腌制24h。 C斩拌 将腌制好的肉糜置于斩拌机中斩拌(同样注意保持温度低于10℃),加入糖、胡椒粉等。斩拌一段时间后加入淀粉、大豆分离蛋白继续斩拌。 D灌装 采用连续真空灌肠机进行灌装。使用前将灌肠机料斗用冰水降温,并排除机器中的空气,然后将斩拌好的肉馅倒入料斗进行灌肠。灌肠后用铝线结扎,肠衣为高阻隔性的聚偏二氯乙烯(PVDC)。灌制的肉馅应紧密无间隙,防止装得过紧或过松。 E蒸煮杀菌 灌制好的火腿肠要在30min内进行蒸煮杀菌。火腿肠与罐头制品一样,需要进行商业灭菌。因此需要用高压杀菌锅进行杀菌。一般蒸煮杀菌温度为120℃左右。 鸡骨泥火腿肠生产工艺与配方 一、鸡骨泥火腿肠的配方 猪肉30~40,卡拉胶0.2~0.5,淀粉10~15,食盐2~3,鸡骨泥,20~23,聚磷酸盐0.1~0.2,大豆蛋白,5~10 亚硝酸钠0.01~0.02,味精0.1~0.3,香辛料0.5~1,异VC钠0.01~0.03,冰片15~25,砂糖1~3。 二、骨泥的制备工艺 1.工艺流程 原料冻鸡骨架→解冻→选修→高温软化→粉碎→磨细→骨泥 2.操作要点 (1)解冻:选用符合国家卫生标准的冻鸡骨架,拆去外包装,置于解冻室,自然解冻24小时,解冻温度0~10℃。 (2)选修:将解冻好的鸡骨架,去除鸡头、鸡屁股、残余内脏、血污及表面带毛部分。 (3)高温软化:将修理好的鸡骨架装于不锈钢桶,加适量清水,置于高温杀菌锅内,110℃加热1小时,然后挑出鸡骨架。 (4)粉碎:经软化处理的鸡骨架用粉碎机进行粉碎,加工成粗骨泥,粒度不大于4毫米。 (5)磨细:将粗骨泥,过胶体磨,制备成细骨泥,要求粒度达到800目,稠度适中,手感细腻,入口无粗糙感。 三、鸡骨泥火腿肠的生产工艺 l、工艺流程 原料冻猪肉→解冻→选修→绞制→搅拌腌制→斩拌→灌肠→熟制杀菌→冷却→成品→检验→贴标→入库保存 2、操作要点 (1)解冻:选用符合国家卫生标准的猪瘦肉或后腿肉,用不锈钢盆盛装,置于解冻室,自然解冻24小时,解冻温度不超过4℃。 (2)选修:解冻后的猪肉,去除残留的皮、碎骨、淋巴和结缔组织。 (3)绞制:将选修的猪肉用绞肉机绞碎,绞肉机篦子的直径为16~20毫米。绞肉时控制肉温不高于10℃。 (4)搅拌腌制:把绞制的肉放于搅拌机中,加入食盐、聚磷酸盐、异Vc钠、亚硝酸钠和各种调味料,搅拌10分钟,置于腌制间腌制,温度控制在2~6℃,腌制48小时。 (5)斩拌:用冰水将搅拌机降温至10℃,排掉水,投入腌制好的肉馅,斩拌2分钟,加入鸡骨泥斩拌5分钟,再加入预溶的卡拉胶、适量冰片、糖和调味料,斩拌3分钟,加入淀粉、大豆蛋白继续斩拌5分钟。斩拌时应先低速再高速,斩拌过程中应控制温度不超过10℃。斩拌好的肉馅应色泽均匀,粘度适中。 (6)灌肠:采用连续真空灌肠结扎机将斩拌好的肉馅灌入红色PVDC肠衣中,并用铝线结扎,规格为75克。灌制的肉馅要胀度适中,不要装得过紧或过松。 (7)熟制杀菌:灌制好的火腿肠要尽快进行熟制杀菌,一般不要超过半小时。将包装完好的火腿肠分层放入杀菌篮中,然后推入杀菌锅内,封盖,开始杀菌。杀菌公式:20—20—20分钟/121℃。降温时,既要使火腿肠尽快降温,又要防止降温过快而使火腿肠内外压力不平衡肠衣胀破。 四、产品质量标准 1.感官指标 肉肠火腿的配方和生产工艺 血肠 1.主要设备 绞肉机、斩拌机、灌肠机、肥肉切丁机、打结机等。 2.配方 (1)原料畜血25kg、猪颊肉40kg、猪五花肉25kg、畜皮(牛皮或猪皮)10kg。 (2)辅料食盐1.2kg、腌制剂2kg、白糖2kg、胡椒240g、多香果60g、洋葱50g、大蒜粉精50g、料酒5 0mL、血豆腐添加剂25g~50g。 3.工艺流程 原料选择→预煮→斩拌→混合→灌肠→煮制→冷却→成品。 4.操作要点 将预煮后的猪皮和猪肉与洋葱一同放入斩拌机中先斩片刻,然后加入畜血再斩片刻,在斩拌近结束时加入脂肪丁和调味剂,搅拌均匀。将肠馅灌入肠衣,在83℃~85℃条件下煮1h左右,然后快速冷却,即为成品。 5.质量标准 肠体较饱满,肠馅呈棕褐色,醇香适口。食品卫生指标及添加剂标准应符合国家有关规定。 烟熏火腿 1.配方 (1)原料瘦肉100kg。 (2)辅料食盐2kg、腌制剂2.5kg、乙基麦芽酚10g、味特鲜25g、火腿香精0.2kg。 2.工艺流程 原料选择→盐水注射→腌制→滚揉→灌肠→蒸煮→冷熏→冷却→成品。 3.操作要点 (1)腌制用清水将所有的辅料溶解后进行过滤,用注射机将辅料溶液注入肉内,然后送入4℃左右冷库中腌制12h~16h。 (2)滚揉经腌制后的肉需嫩化和滚揉2h~3h,肉温控制在5℃~10℃。 (3)灌肠用灌肠机将肉充填入肠衣,可采用纤维素肠衣。 (4)蒸煮水煮时的水温为85℃左右,时间大约为2h~3h。 (5)熏制最后再进行烟熏处理,使火腿外表面呈现红棕色。产品直径为80mm~100mm,具有烟熏肉味,出品率为130%左右。 法兰克福香肠 法兰克福香肠俗称热狗肠,因其常用于快餐热狗中而得名。这是一种典型的乳化型香肠,低值原料生产出的产品,目前在我国也已有生产,此产品有着广阔的发展前景。 1.主要设备 制冰机、斩拌机、绞肉机、灌肠机、烟熏炉、蒸煮箱、香肠打结机、冰柜或冷藏库等。 2.配方 (1)原料瘦猪肉60kg、肥膘40kg。 (2)辅料分离大豆蛋白1kg~2kg、淀粉3 kg~5kg、食盐2kg~3kg、腌制剂或乳化腌制剂2kg、味精16 g~20g、胡椒粉150g~200g、鼠尾草6g~10g、白砂糖30g~50g、大蒜20g~30g、猪肉香精0.1kg、冰水2 0kg左右。 3.工艺流程 原料修整→预腌→绞肉→斩拌→灌肠→烟熏与烘烤→蒸煮→冷却→成品。 4.操作要点 由于火腿肠行业竞争的激烈,各企业生产的火腿肠质量也良莠不齐,为了规划市场,2001年10月1日起,国家内贸局对各企业声场的火腿肠采用了强制性标准,对火地执法部门对其进行打击。 从近几年火腿肠的销售情况上来看,市场集中地区域主要在东北、华北、西北、华东、西南几个地方,其中东北、华北的销售量最大。从北方和南方的销售量来看,北方的市场明显好于南方,这与我国南北居民的饮食习惯有着很大的关系,西南市场火腿肠的销售则相当一部分集中在当地的火锅消费上来。北方的市场一直为各个火腿肠生产企业争夺的重点,双汇、金锣、雨润等企业为了夺取市河南山东两省,两省企业生产的火腿厂产量可占全国总量的70%以上。各个生产企业纷纷采取了降价、促销、广告、产品更新、异地办厂等各种方式夺取市场,竞争相当激烈,现在市场上销售的普通级火腿肠,相当比例的利润也大不如前,而大多企业推出的新产品则还有一定的利润空间,火腿肠行业的竞争还将会持续很长一段时间。 1.1 高温火腿肠的市场前景分析 我国的肉类产业己经具有相当的生产规模,为肉制品市场的扩大提供了现实的发展空间。我国的畜牧养殖水平和肉类的加工水平有待提高。国内巨大的消费市场是未来肉类加工企业的生存基础,但它们也面临着国外的竞争压力。 作为带动我国肉食品加工业迅速发展的火腿肠产业,其前景应该说是乐观的。一是从市场分布上看,中国14亿人口,8亿多在农村,据不完全统计,火腿肠总产量的60%以上是在城镇被消费的,只有不足40%在农村市场消费。今后几年随着农民收入的增多,农村市场将进一步扩大,火腿肠销量也将持续增长;二是火腿肠是高温高压处理过的产品,基本上已无菌,常温下有较长的货架期,很适合目前国内冷链不完全,肉食品储存卫生条件差的市场环境;三是随着竞争的发展将会淘汰一部分不适合市场发展的企业,有利于整个肉类行业的重新优化。另外,随着各火腿生产企业的竞争发展,将会有更多的新产品被开发出来,火腿肠的品种也更加多样化,也就为其争取了更大的市场和发展空间。 国内目前生产高温火腿肠的企业有几十家,近多半数企业都是只有一条道数条生产线的小规模企业,这些企业中有相当部分生产环境卫生条件差,独立研发能力薄弱,生产的火腿肠基本上都是市场长时间流通的品种,也大多在生产的当地销售,品牌影响力差。随着行业竞争的进一步加剧,老产品已进入微利时代,使得这些企业在竞争中处于明显的劣势。市场的优胜劣汰原则也将会会使部分企业在竞争中被淘汰。 当前,有一部分的中小火腿厂生产企业卫生条件差,加工过程不规范,产品质量难以控制,市场上甚至已出现了个别生产企业采用更换外包装,以次充好,肉制品生产加工技术 香肠、火腿生产工艺及设备

火腿肠的生产工艺定稿版

肉制品生产加工技术香肠、火腿生产工艺及设备

火腿肠的生产工艺

火腿肠的生产工艺流程和工艺要点

火腿肠的生产工艺

火腿肠生产线

高温火腿肠生产工艺指导书

火腿肠的生产工艺

鸡骨泥火腿肠生产工艺与配方

肉肠火腿的配方和生产工艺

火腿肠工艺