卧式容器设计书

大庆石油学院本科生课程设计

目录

第1张设计参数 (1)

第2章设计计算书 (2)

2.1 确定筒体和封头的壁厚 (2)

2.2 容器重量载荷和支座反力 (2)

2.3 筒体轴向应力校核 (3)

2.4 鞍座处的切向剪应力校核 (4)

2.5 鞍座处筒体轴向应力校核 (5)

2.6 鞍座腹板的强度校核 (6)

第3章设计结果汇总 (7)

参考文献 (9)

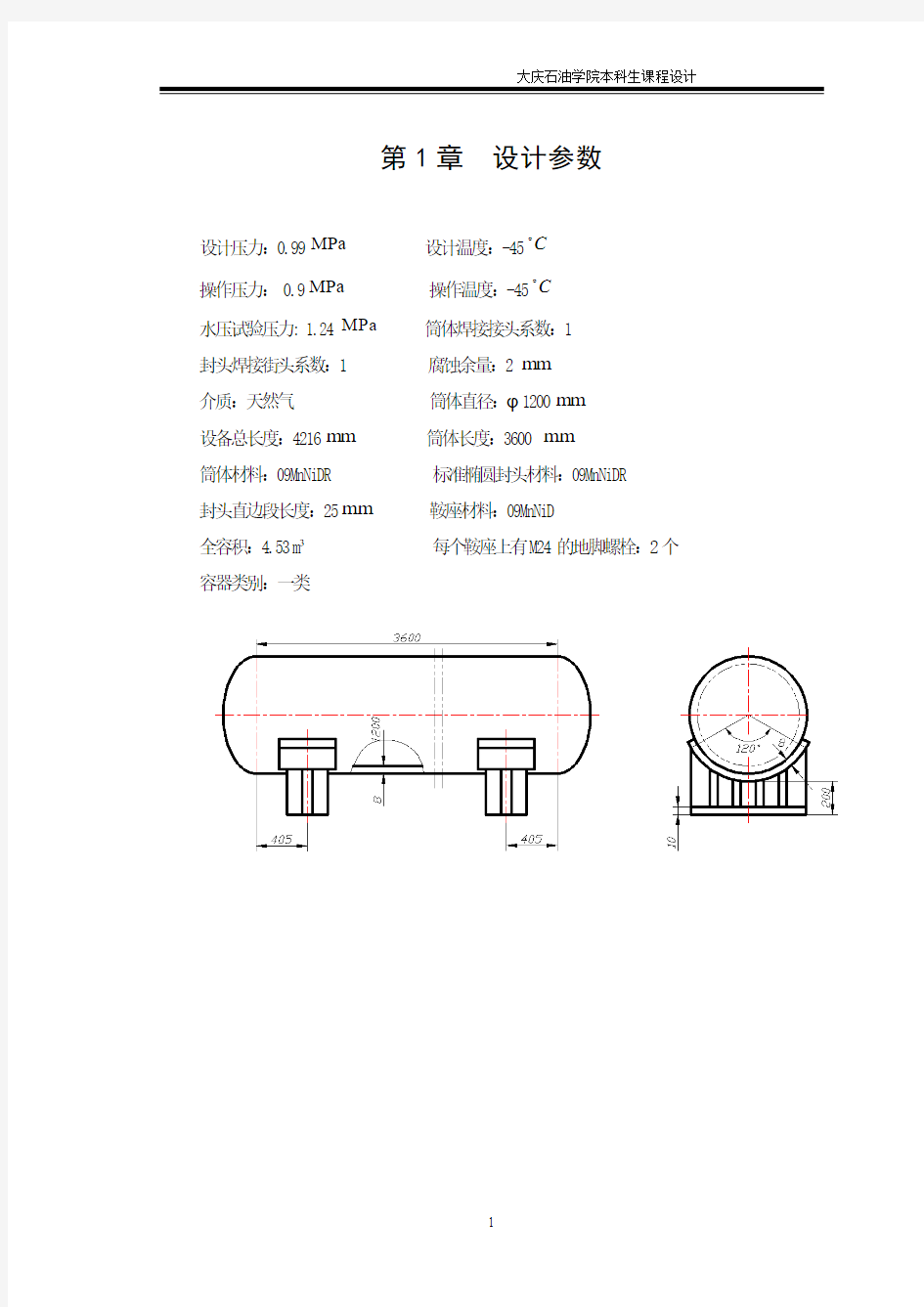

第1章设计参数

设计压力:0.99MPa设计温度:-45C

操作压力:0.9MPa操作温度:-45C

水压试验压力: 1.24MPa筒体焊接接头系数:1

封头焊接街头系数:1 腐蚀余量:2 m m

介质:天然气筒体直径:φ1200m m

设备总长度:4216m m筒体长度:3600 mm

筒体材料:09MnNiDR 标准椭圆封头材料:09MnNiDR

封头直边段长度:25mm鞍座材料:09MnNiD

全容积:4.53m3每个鞍座上有M24的地脚螺栓:2个容器类别:一类

第2章 设计计算书

2.1确定筒体和封头的壁厚

2.1.1 筒体壁厚

已知:i D =1200mm P=0.99MPa 采用双向对接焊。

局部探伤 φ=1 取0.99MPa c p p ==

d δ=

0.991200

2 6.26mm 2[]214010.99

c i t c P D C P σ?+=+≈-??-

取n δ=8mm 则e δ=6mm

2.1.2 封头壁厚

选标准椭圆封头,则其形状系数K=1

6.25mm 2[]0.5c i

d t

c

KP D C P δσφ=

+=- 取mm n 8=δ 则6mm e δ= 由此可得:

封头名义厚度为8mm ,封头深度为300mm 直边高h=25mm 筒体名义厚度为8mm ,内径均为1200mm 封头容积0.255m 3

2.2计算容器重量载荷和支座反力

2.2.1设备自重G

筒体重:N G 311028.82388.92333.0216.4?=???-=(查得))( 封头重:N G 321008.2)(8.10382??==查得 附件重:N G 331001.4?=

则设备自重:N G G G G 33211037.14?=++=

2.2.2充满介质时液体介质重量

'2'4

'22G e L D G i +=

π

=

210255.010)2333.0216.4(2.14

442??+??-??π

N 410523.4?≈

2.2.3作用于每个支座上的反力

N G G F 3108.292

'

?=+=

2.3筒体轴向应力验算

2.3.1轴向弯矩计算

已知:

L=3.6m 取A=mm R i 3002

1

= H=300mm i R =600mm mm R R n i m 6042≈+=δ

(1)鞍座截面处的弯矩

22

312(1)0.55910N m 413i a R H A L AL M FA H L

--+=--

≈-?+

(2)跨中截面处的弯矩

22

23124()16.210N m 4413i b R H FL A L M H L L

-+=-≈?+

2.3.2轴向应力计算

由上面的计算结果可知跨中截面弯矩远大于鞍座截面处的弯矩,且5.0=i

R A

可以不考虑鞍座处的“偏塌”现象,因此,只计算跨中截面的轴向应力即可。 (1)跨中截面最高点的轴向应力

12

i

p b

m e

M R σσπδ=-

因为是内压操作,可以不考虑p σ 则e m b R M δπσ2

1-==MPa 357.2006.0604.014.3102.1623

-≈???- (2)跨中截面最低点的轴向应力

22

i

p b

m e

M R σσπδ=+

=MPa R M PR e m b e m 357.222≈+δπδ (3)轴向应力校核

MPa t 140][=σ E=1.97MPa 510?

?????≈?

??===MPa B MPa

t cr 9.731600101097.106.0140][][5

σσ 0.06t e i B E R δ??= ??? 取MPa cr 9.73][=σ

可见:t ][2σσ<,cr ][1σσ≤ 满足强度及稳定性的要求

2.4鞍座处的切向剪应力校核

因5.0=i

R A

可认为鞍座靠近封头,封头对鞍座处筒体有加强作用。

鞍座包角 ?=120θ查表:880.03=K (P231表5——2)

MPa R F K e m 236.7006

.0604.01098.2880.04

3=???==δτ

封头中的切向剪应力:401.04=K

4

40.401 2.9810 3.2970.6040.006

h m he K F MPa R τδ??===?

校核:

[]MPa MPa t

1128.0236.7=≤=στ

[]h t h σστ-≤25.1

MPa KPD he i h 996

21200

99.012≥???==

δσ 3.29776h MPa MPa τ=≤

均满足强度要求。

2.5鞍座处筒体周向应力验算

2.5.1鞍座板不做加强板

(1)筒体最低点的周向应力

552

e kK F

b σδ=-

(P235表5—3) K 5=0.760 k=1

mm R b b e m 9.363660456.127056.12=??+=?+=δ

MPa 37.103639

.0006.01098.2760.014

5-=????-=σ

显然满足[]t

σσ≤5

(2)鞍座边角处的周向应力 由于: 8

96.5604.06

.3≤==m

R L

则 : 2

626124e

i e L FR k b F

δδσ--

= k 6=0.013

=-2

44006.06.36

.01098.2013.012006.03639.041098.2?????-???MPa 9.24-= []MPa t

17525.1=σ

显然满足[]t

σσ25.16≤

不论是最低点处,还是鞍座边角处的周向应力都满足强度要求,故不需在筒体和支座之间加衬托板

2.5.2垫板起加强作用

mm re 8=δ

此时: ()2

55b F

kK re e δδσ+-

=

()()

2

2626234re

e re e F K b F

δδδδσ+-+-

= 可算得均满足要求。

2.6鞍座腹板的强度校核

腹板厚 : mm b 100=

计算高度: ???

??==-=201319010200m S R H mm H s 190=取

系数: 204.09=K

则得: 0

99b H F k s =σ=

MPa 20.3010.019.01098.2204.04

=??? []MPa sa 3.931403

232

=?=σ 至此鞍座强度验算合格

第3章 设计结果汇总

计算项目名称 符号

数值 单位

计算压力 c P

0.99 MPa

设计温度 t -45 ℃ 圆筒材料 09MnNiDR 鞍座材料

09MnNiDR

圆筒材料常温许用压力 []σ

150 MPa 圆筒材料设计温度下许用压力 []

t

σ

140 MPa

鞍座材料许用压力 []ca σ

150 MPa

工作时物料的密度 0γ 7850 3m Kg 液压试验时介质密度 T γ

1000 3m Kg

圆筒内直径 i D

1184 mm 圆筒名义厚度 n δ

8 mm 圆筒厚度附加量 C

2 mm 圆筒焊接街接头系数 φ

1.0

封头名义厚度 hn δ

8 mm 封头厚度附加量 h C

2 mm 两封头切线间距离 L

4216 mm 鞍座轴向宽度 b

360 mm

鞍座高度 H 300 mm 鞍座包角

θ

120 ° 鞍座地脚螺栓个数

n

2

鞍座地脚螺栓公称直径24 mm 鞍座两侧螺栓间距离l1260 mm 鞍座底板中心线距封头切线距离A300 mm 试验压力

P 1.24 MPa

T

圆筒平均半径

R600 mm

m

参考文献

[1] 郑津洋,董其伍,桑芝富主编.过程设备设计[M].化学工业出版社,2006.

[2] 林玉娟,李伟主编.过程设备设计指导书[M].大庆石油学院机械系,2007.

[3] 蔡仁良.化工容器设计例题习题集[M].华东理工大学出版社,2004.

致谢

为期一周的课程设计终于结束了,虽然整天很忙碌很疲劳,但感觉收获还是蛮大的。不仅学到过程设备设计的知识,而且还学会运用各种软件。尤其是后者,通过这几天的学习和使用,我们已经基本掌握了这些软件的使用方法和特点。七天的专注和辛劳,唤回了我们对过程设备课程设计的重新的认识,对卧式容器结构和工作原理的深刻理解,让我们实现了理论结合实际的目的。

以前在理论学习中,我们只是简单的学到了关于卧式缓冲罐的简单知识,并没有考虑到实际的工作机理和实际的工况。而本次课程设计正是我们理论结合实际的好机会,给出卧式缓冲罐的一种工况,让我们根据实际情况来设计和校核。在课程设计的过程中,我能够运用已掌握的理论知识去分析卧式缓冲罐的结构和实际工作情况,使理论知识得到充实,印证,巩固和深化。通过这次过程设备课程设计,我既体会到学习书本知识的重要性,又提高了自己解决实际工程问题的能力,这为后续的学习以及将来的工作奠定了坚实的基础。

卧式容器设计

目录 第一章绪论 (2) 1.1设计任务 (2) 1.2设计思想 (2) 1.3设计特点 (2) 第二章储罐简介 (3) 2.1储罐的用途 (3) 2.2储罐的分类 (3) 第三章材料及结构的选择与论证 (4) 3.1材料选择 (4) 3.2结构选择与论证 (4) 3.2.1.封头的选择 (4) 3.2.2.法兰的选择 (4) 3.3.液面计的选择 (5) 3.4.鞍座的选择 (5) 第四章结构设计 (6) 4.1壁厚的确定 (6) 4.2 封头厚度设计 (7) 4.2.1 计算封头厚度 (7) 4.3储罐零部件的选取 (8) 4.3.1储罐支座 (8) 4.3.2人孔的选择 (10) 4.3.3接管和法兰的选择 (13) 第五章强度校核 (14) 5.1筒体强度校核 (14) 5.2封头强度校核 (14) 5.3鞍座受载分析和强度校核 (15) 5.3.1双鞍座的筒体的轴向应力 (15) 5.3.2筒体的轴向弯矩的计算 (16) 5.3.3圆筒轴向应力计算及校核 (17) 5.3.3切向剪应力的计算及校核 (18) 5.3.4圆筒周向应力的计算和校核 (19) 5.3.5 鞍座腹板应力校核 (20) 5.4容器开孔补强 (20) 5.4.1补强设计方法判别 (21) 5.4.2有效补强范围 (21) 5.4.3有效补强面积 (22) 5.4.4补强面积 (22) 参考文献 (23)

第一章绪论 1.1设计任务 针对化工厂中的储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图,并编写设计说明书。 1.2设计思想 综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。在设计过程中综合考虑了经济性,实用性,安全可靠性。各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。 1.3设计特点 容器的设计一般由筒体、封头、法兰、支座、接口管等组成。常、低压化工设备通用零部件大都有标准,设计时可直接选用。本设计书主要介绍了液罐的的筒体、封头的设计计算,低压通用零部件的选用。 各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计

压力容器设计方法分析对比.docx

压力容器设计方法分析对比 目前我国压力容器设计所采用的标准规范有两大类:一类是常规设计标准,以GB150-2011《压力容器》标准为代表;另一类是分析设计,以JB4732-1995《钢制压力容器--分析设计标准》为代表。两类标准是相互独立的、自成体系的、平行的压力容器规范, 绝对不能混用, 只能依据实际的工程情况而选其一。 设计准则比较 常规设计主要依据是第一强度理论,认为结构中主要破坏应力为拉应力,限定最大薄膜应力强度不超过规定许用应力值,当结构中某最大应力点一旦进入塑性, 结构就丧失了纯弹性状态即为失效。常规设计是基于弹性失效准则,以壳体的薄膜理论或材料力学方法导出容器及其部件的设计计算公式。一般情况它仅考虑壁厚中均布的薄膜应力,对于边缘应力及峰值应力等局部应力一般不作定量计算,如对弯曲应力。 分析设计的主要依据是第三强度理论,认为结构中主要破坏应力为剪切力。采用以极限载荷、安定载荷和疲劳寿命为界限的“塑性失效”与“弹塑性失效”的设计准则,对容器的各种应力进行精确计算和分类。对不同性质的应力, 如:总体薄膜应力、边缘应力、峰值应力等;同时还考虑了循环载荷下的疲劳分析, 在设计上更合理。 标准适用范围对比 常规设计标准GB150-2011适用于设计压力大于或等于且小于35MPa,及真空度高于。对于设计温度,GB150-2011规定为-269℃-900℃,是按钢材允许的使用温度确定设计温度范围, 可高于材料的蠕变温度范围。 " 分析设计标准JB4732-1995适用于设计压力大于或等于且小于100MPa,及真空度高于。对于设计温度,JB4732-1995 将最高的设计许用温度限制在受钢材蠕变极限约束的温度。 应力评定对比 常规设计标准GB150-2011,采用统一的许用应力,如容器筒体,是采用“中径公式”进行应力校核,最大应力满足许用应力即可。 分析设计标准JB4732-1995的核心是将压力容器中的各种应力加以分类,根据所考虑的失效模式比较详细地计算了容器及受压元件的各种应力。根据各种应力本身的性质及对失效模式所起的不同作用予以分类如下: 一次应力

卧式压力容器课程设计汇本

某理工大学课程设计(论文)任务书 机械院(部)过控教研室 2012年6月

目录 一.计划任务书--------------------------------------------------------------1二.目录-----------------------------------------------------------------------2三.概述-----------------------------------------------------------------------4 3.1容器的分类---------------------------------------------4 3.2压力容器的结构特点-------------------------------------5 3.3压力容器筒体的结构型式---------------------------------5 四.总体结构设计-----------------------------------------------------------9 4.1设计技术参数-------------------------------------------9 4.2容器材料的选择-----------------------------------------9 4.3筒体壁厚设计------------------------------------------10 4.4封头厚度设计------------------------------------------10 4.5鞍座结构设计------------------------------------------11 4.5.1容器总质量与支座反力计算---------------------------11 4.5.2鞍座的选型-----------------------------------------12 4.5.3确定鞍座安装位置-----------------------------------13 五.应力校核--------------------------------------------------------------13 5.1筒体的轴向应力验算------------------------------------13 5.1.1轴向弯矩-------------------------------------------13 5.1.2轴向应力-------------------------------------------14 5.1.3轴向应力校核---------------------------------------15 5.2鞍座处的切向剪应力------------------------------------15

(整理)锅炉压力容器课程设计

锅炉压力容器 课 程 设 计 设计题目压力容器设计 能源与安全工程学院安全工程专业(二)班 设计者 学号 指导老师田兆君 课程设计时间 2011 年5月29日起至2011年 6月 12日

一、 课程设计题目: 压力容器设计 二、 课程设计工作自 2011 年5月29日起2011年 6月 12 日止 三、 课程设计的内容及要求: 一)基本工艺参数 主要设计参数 二)学生完成的工作 1. 总装备图一张(1号图纸) 要求:图面布局合理,表达清晰,字迹工整,有标题栏、技术要求、技术特性表、管口表 2. 由指导老师指定零件图一张(要求同上) 3. 设计说明书一份 (1)根据工艺参数选定容器及夹套尺寸(包括直径、厚度、夹套与容器间距及连接尺

2.筒体形状 i i D H =1.2, 3.设计压力 P 设计=1.25P 操作 五、参考资料 1、《压力容器与化工设备实用手册》 2、《化工机械基础课程设计指导书》 3、《钢制石油化工压力容器设计规定》 4、《压力容器标准规范汇编》 指导教师: 田兆君 负责教师: 田兆君 学生签名: 程锋 附注:任务书应该附在已完成的课程设计说明书首页

锅炉压力容器课程设计 1 前言 锅炉、压力容器广发应用于电力、机械、化工、轻工、交通等运输部门及日常生活中, 与我们的日常生活息息相关。且随着社会经济的发展,对锅炉、压力容器的需求数量也日益增加。通过对锅炉压力容器的分析,运用锅炉压力容器应力分析、强度设计、制造质量控制及安全装置相关的知识,了解其工作原理与各个部分的相关作用及其工作原理,并分析锅炉中可能出现的相关问题和缺陷并作出预防,从而加强对锅炉的认识。 2 相关计算 一、筒体及封头的几何尺寸确定: (1)筒体及封头的形式:选择圆柱筒体及标准椭球形封头。 (2)确定筒体及封头直径: 由P 设计 =1.25P 操作 知 P 设计=1.25*0.4=0.5MPa 筒体直径确定: i i D H =1.2 D i =2r 得出 D=1.168m 封头直径确定:由上可知 D=1.168m (3)选定封头的尺寸: 封头内直径为1168mm 选取D N =1200mm 通过查询《压力容器与化工设备实用手册》第258页 选取直边高度为40mm (41m D V V H i i 089.131 .1271 .05.14 /2 封头 =-= -= π 取公称直径尺度为1H =1000mm (5)选取夹套直径:D=1400mm 。

压力容器的设计步骤..

储气罐——压力容器的设计步骤 1.确定压力容器设备的各项参数:压力,介质,温度 最高工作压力为1.5MPa,工作温度为常温20℃,工作介质为压缩空气,容积为2m3 确定压力容器的类型 容器类别的划分在国家质量技术监督局所颁发的《压力容器安全技术监察规程》(以下简称容规)第一章中有详细的规定,主要是根据工作压力的大小、介质的危害性和容器破坏时的危害性来划分。 储气罐为低压(<1.6MPa)且介质无毒不易燃,应为第Ⅰ类容器。 2.确定设计参数 (1)确定设计压力 容器的最高工作压力为1.5MPa,设计压力取值为最高工作压力的1.05~1.10倍。取1.05还是取1.10,取决于介质的危害性和容器所附带的安全装置。 介质无害或装有安全阀等就可以取下限1.05,否则上限1.10。 介质为压缩空气,管路中有泄压装置,符合取下限的条件,则得到设计压力为Pc=1.05x1.4 (2)确定设计温度 一般是在用户提供的工作温度的基础上,再考虑容器环境温度而得。 如在室外在工作,无保温,容器工作温度为30℃,冬季环境温度最低可到-20℃,则设计温度就应该按容器可能达到的最恶劣的温度确定为-20℃。《容规》提供了一些设计所需的气象资料供参考。 假定在容器在室内工作,取常温为设计温度。 (3)确定几何容积 按结构设计完成后的实际容积填写。 (4)确定腐蚀裕量 根据受压元件的材质、介质对受压元件的腐蚀率、容器使用环境和容器的使用寿命来确定。 先选定受压元件的材质,再确定腐蚀裕量。 《容规》对一些常见介质的腐蚀裕量进行了一些规定。工作介质对受压元件的腐蚀率主要按实测数据和经验来确定,受使用环境影响很大,变数很多,目前无现成的数据。 介质无腐蚀的容器,其腐蚀裕量取1~2mm即可满足使用寿命的要求。

《压力容器与管道安全》课程设计.

湖南大学 《压力容器与管道安全》课程设计 专业安全工程 姓名刘恶 学号023412229 课程名称压力容器与管道安全 指导教师杨有豪马莲 市政与环境工程学院 2019年12月

目录 1. 目的与任务 (2) 2. 储罐的设计要求 (2) 2.1 设计题目 (2) 2.2 设计要求 (2) 3. 卧式液氨储罐的结构设计 (3) 3.1储罐主要结构的设计 (3) 3.1.1筒体和封头的结构选择 (3) 3.1.2用方案一计算筒体和封头的厚度 (4) 3.1.3用方案二计算筒体和封头的厚度 (5) 3.1.4两种方案的比较 (6) 3.2计算鞍座反力 (7) 3.3支座及其位置选取 (8) 3.3.1鞍座数量的确定 (8) 3.3.2鞍座安装位置的确定 (8) 3.3.3鞍座标准的选用 (10) 3.4储罐应力校核 (10) 3.4.1筒体轴向应力校核 (10) 3.4.2筒体和封头切向剪应力校核 (12) 3.4.3筒体周向应力校核 (12) 3.4.4鞍座有效断面的平均应力校核 (13) 3.5 入孔设计 (13) 3.6开孔补强计算 (14) 3.7接管与法兰联结设计 (16) 参考文献 (19)

1. 目的与任务 本课程设计是在学完《压力容器与管道安全》之后综合利用所学知识完成一个压力容器设计。该课程设计的主要任务 1.是通过解决一、两个实际问题,巩固和加深对压力容器的结构、原理、特性的认识和基本知识的理解,提高综合运用课程所学知识的能力。 2.培养根据课题需要选学参考书籍,查阅手册、图表和文献资料的自学能力。通过独立思考,深入钻研有关问题,学会自己分析解决问题的方法。 3.通过实际设计方案的分析比较,设计计算,元件选择等环节,初步掌握工程中压力容器设计方法。 4.培养严肃认真的工作作风和科学态度。通过课程设计实践,逐步建立正确的生产观点、经济观点和全局观点,获得初步的应用经验,为以后从事生产和科研工作打下一定的基础。 2. 储罐的设计要求 2.1 设计题目 某厂需添置一台液氨贮罐,设计原始数据:设计压力P=1.9Mpa,设计温度T=43℃,容器内径D=1230mm,容积V=3.1m3,设备充装系数0.9。采用鞍式支座。试设计该设备。 2.2 设计要求 根据已知的条件,按照以下顺序进行设计: 1.主要结构设计—筒体、封头、接管、法兰密封、鞍座及其位置。 2.主要材料—焊缝和探伤 3.筒体和封头的厚度计算 4.计算鞍座反力

压力容器卧式储罐设计

目录摘要I Abstract II 第一章绪论1 液化石油气贮罐的分类1 液化石油气特点1 卧式液化石油气贮罐设计的特点1 第二章设计参数的选择1 设计题目1 设计数据1 设计压力、温度2 主要元件材料的选择2 第三章设备的结构设计3 圆筒、封头厚度的设计3 筒体和封头的结构设计4 鞍座选型和结构设计4 接管,法兰,垫片和螺栓的选择6 人孔的选择8 安全阀的设计8 第四章设计强度的校核11 水压试验应力校核11 筒体轴向弯矩计算11 筒体轴向应力计算及校核12 筒体和封头中的切向剪应力计算与校核12 封头中附加拉伸应力13 筒体的周向应力计算与校核13 鞍座应力计算与校核13 第五章开孔补强设计15 补强设计方法判别15 有效补强范围16 有效补强面积16 .补强面积16 第六章储罐的焊接设计17 焊接的基本要求17 焊接的工艺设计18 设计小结20 致谢20 参考文献21

摘要 本次设计的卧式储罐其介质为液化石油气。液化石油气是一种化工基本原料和新型燃料,已愈来愈受到人们的重视。在化工生产方面,液化石油气经过分离得到乙烯、丙烯、丁烯、丁二烯等,用来生产合塑料、合成橡胶、合成纤维及生产医药、炸药、染料等产品。液化石油气是由碳氢化合物所组成,主要成分为丙烷、丁烷以及其他烷系或烯类等。丙烷加丁烷百分比的综合超过60%,低于这个比例就不能称为液化石油气。 液化石油气具有易燃易爆的特点,液化石油气储罐属于具有较大危险的储存容器。针对液化石油气储罐的危险特性,结合本专业《过程设备与压力容器设计》所学的知识,在设计上充分考虑液化石油气储罐各项参数,确保液化石油气储罐能安全运行,对化工行业具有重要的现实意义。 本次设计的主要标准有:《固定式压力容器》、《压力容器安全技术监察规程》、JB4731-2005《钢制卧式容器》。各零部件标准主要有:JB/T 4736-2002《补强圈》、HG 20592-20614《钢制管法兰、垫片、紧固件》、JB/T 《鞍式支座》、HG205《钢制人孔和手孔》等。 本次设计的步骤为:先根据容器要求确定压力容器所属类别,确定储罐主体及其接管所用材料、储罐主体的直径和长度,其次进行筒体和封头的壁厚计算并校核,然后计算人孔的开口补强面积和补强圈的厚度,再根据筒体和各个接管的总质量选择支座,最后进行安全阀的选型和校核。 关键词:液化石油气,压力容器,卧式储罐,设计

压力容器课程设计

压力容器课程设计 目录 1 设计说明 (3) 2 选型、计算、校核 (3) 2.1压力容器基本参数 (3) 2.2筒体壁厚的计算与校核 (3) 2.3封头壁厚的计算与校核 (4) 2.4 仪表管与法兰 (5) 2.5支座 (5) 2.6人孔及其法兰 (6) . 2.7人孔补强 (6) 3 参数表 (7) 4 设计总结 (8) 5 三维模型 (8)

1 设计说明 初始数据表 并且按照本次设计要求 ,我们本次课程设计选用立式圆筒形容器容器。 选择圆筒形依据:方形和矩形容器大多只在很小设计体积时采用,因其承压能力较小且使用材料较多;而球形容器虽承压能力较强且节省材料,但制造较难和安装内件不方便,一般不使用。 选材依据:由于储罐为中压(1.6MPa 公称直径Di=1900mm Pc= 2.1MPa =245/1.6 焊接接头系数=0.85 计算厚度 mm []125.1536.1/245==φ 取腐蚀裕量mm C 12= 查表 :取钢的负偏差mm C 5.01= 122 ][2C C P D P C i c d ++-= δ=16.95mm 圆整后,圆筒的名义厚度为mm 18m =δ 强度校核:1.130153*85.04.1215 .16*25.161900*1.22e e i c =<==+= + δδP P 结论:壁厚强度满足要求 2.3 封头壁厚的计算与校核 在本此设计中采用标准椭圆封头(2:1)即:K (形状系数)=1.0。 封头的计算壁厚,根据公式: []mm p Di p c t i 39.155.02 =-= ?σδ (5.2) 设计壁厚为:+1=16.30mm 查表:取钢板的负偏差mm C 5.01=, 则封头的名义壁厚为:16.3+0.5 圆整后为18mm 。 上式中85.0=? 其他符号同前。 强度校核: 结论:故符合工艺条件的要求。 δ 5.451][22=-=C i c P D P δ[] t MP MP D P δδδΦ==?≤= ?+?=+a 25.20824585.0a 4.1215 .162)5.16*5.01900(1.2e 2e)5.0i k (c 安徽理工大学课程设计(论文)任务书 机械院(部)过控教研室 6月 目录 一.筹划任务书--------------------------------------------------------------1二.目录-----------------------------------------------------------------------2三.概述-----------------------------------------------------------------------4 3.1容器分类---------------------------------------------4 3.2压力容器构造特点-------------------------------------5 3.3压力容器筒体构造型式---------------------------------5 四.总体构造设计-----------------------------------------------------------9 4.1设计技术参数-------------------------------------------9 4.2容器材料选取-----------------------------------------9 4.3筒体壁厚设计------------------------------------------10 4.4封头厚度设计------------------------------------------10 4.5鞍座构造设计------------------------------------------11 4.5.1容器总质量与支座反力计算---------------------------11 4.5.2鞍座选型-----------------------------------------12 4.5.3拟定鞍座安装位置-----------------------------------13 五.应力校核--------------------------------------------------------------13 5.1筒体轴向应力验算------------------------------------13 5.1.1轴向弯矩-------------------------------------------13 5.1.2轴向应力-------------------------------------------14 5.1.3轴向应力校核---------------------------------------15 5.2鞍座处切向剪应力------------------------------------15 1目录 1.罐体壁厚设计............................................................................................ - 3 - 1.1计算厚度:.......................................................................................... - 3 - 1.2设计厚度.............................................................................................. - 4 - 2.封头厚度设计............................................................................................ - 5 - 2.1计算封头厚度...................................................................................... - 5 - 2.2校核罐体与封头水压试验强度 3. 立式容器支座............................................................................................. - 7 - 3.1罐体质量 m ......................................................................................... - 7 - 1 3.2封头质量 m ......................................................................................... - 7 - 2 3.3石油气质量 m...................................................................................... - 7 - 3 3.4附件质量 m ......................................................................................... - 8 - 4 4. 手孔............................................................................................................. - 9 - 5. 手孔补强.................................................................................................... - 11 - 5.1确定壳体和接管的计算厚度及开孔直径......................................... - 11 - 5.2确定壳体和接管实际厚度................................................................. - 11 - 5.3计算需要补强的金属面积和可以作为补强的金属面积 ................ - 11 - 6. 接管........................................................................................................... - 12 - 6.1石油气的进料管................................................................................ - 12 - 6.2石油气出料管.................................................................................... - 12 - 6.3排污管................................................................................................ - 12 - 6.4液位计接管........................................................................................ - 12 - JB/T4731-2005 <<钢制卧式容器>> 1.适用范围 JB/T 4731—2005《钢制卧式容器》相对于原来GB l50—1989第8章作了部分修订,如:取消圈座支承,增加鞍座轴向弯曲强度校核及附录A《有附加载荷作用时卧式容器的强度汁算》等。 JB/T 4731适用于设计压力不大于35MPa,在均布载荷作用下,由两个对称的鞍式支座支承的常压及受压卧式容器,它不适用于: ——直接火焰加热及受核辐射作用的卧式容器; ——经常搬运的卧式容器; ——带夹套的卧式容器; 一一作疲劳分析的卧式容器: 卧式容器设计是先根据操作压力(内压、外压)确定壁厚,再依据自重、风、地震及其他附加载荷来校核轴向、剪切、周向应力及稳定性, 卧式容器设计还包括支座位置的确定及支座本身的设计。 2.术语和定义 .操作压力 .设计压力 .计算压力 .试验压力 设计温度 工作温度 试验温度 计算厚度 设计厚度 名义厚度 有效厚度 3设计的一般规定 3.1 设计压力的确定: (a)设计压力值应不低于操作压力; (b)装有超压泄放装置时,设计压力按GB150附录B确定设计压力; (c)液化气体,液化石油气的卧式容器,按《容规》规定确定设计压力; (d)真空容器的设计压力按承受外压考虑,当装用安全控制装置时,设计压力取1.25倍的最大内外压差或0.1Mpa两者的较低值;当无安全控制装置时,设计压力取0.1Mpa。 3.2设计温度的确定: (a)设计温度不低于元件金属在工作时可能达到的最高温度。对于0度以下的金属温度,设计温度不应高于元件金属在工作时可能达到的最低温度。铭牌上应标志设 邮电与信息工程学院 课程设计说明书 课题名称:压力容器及过程设备课程设计 学生学号:6202170123 专业班级: 学生姓名:涂程 学生成绩: 指导教师:卢霞 课题工作时间:2015/12/11 至2015 /12/25 过程装备与控制工程《过程装备设计》课程设计任务书 一、设计目的 1、复习巩固《过程装备设计》中的理论内容; 2、掌握设备设计的步骤、方法。熟悉常用设备设计的标准。 二、设计题目及设计任书 课程设计题目: D(1800)mm液化石油气储罐设计( 10 )M3( 1.65 )Mpa, N 每人一题,从表中依次选取。 1、液化石油气储罐设计 见卧罐参数表,每人一组数据 2、设备简图 见附件。 3、设计内容与要求 (1)概述 简述储罐的用途、特点、使用范围等 主要设计内容 设计中的体会 (2)工艺计算 根据安装地点的气象记录确定容器的操作温度; 根据操作温度、介质特性确定操作压力; 筒体、封头及零部件的材料选择; (3)结构设计与材料选择 封头与筒体的厚度计算 封头、法兰、接管的选型和结构尺寸拟定;根据容器的容积确定总体结构尺寸。 支座选型和结构确定 各工艺开孔的设置; 各附件的选用; (4)容器强度的计算及校核 水压试验应力校核 卧式容器的应力校核 开孔补强设计 焊接接头设计 (5)设计图纸 总装配图一张A1 一、课程设计的任务的基本要求: (1)概述 简述储罐的用途、特点、使用范围等;主要设计内容;设计中的体会。(2)工艺计算 根据安装地点的气象记录确定容器的操作温度;根据操作温度、介质特性确定操作压力;筒体、封头及零部件的材料选择。 (3)结构设计与材料选择 封头与筒体的厚度计算;封头、法兰、接管的选型和结构尺寸拟定;根据容器的容积确定总体结构尺寸。支座选型和结构确定;各工艺开孔的设置;各附件的选用。 (4)容器强度的计算及校核 水压试验应力校核;卧式容器的应力校核;开孔补强设计;焊接接头设计。(5)设计图纸 总装配图一张A1 指导教师签字: 2015 年12 月25 日 摘要 压力容器是各种承受气、液介质压力密闭容器的通称。随着社会的进步,压力容器不仅承受介质压力,还常常承受介质不同温度及腐蚀的作用,在日常生活中压力容器在各方面中得到了广泛的应用。但是压力容器在使用中易于发生各种事故,其中压力容器的爆炸事故常造成灾难性的后果。 本次课程设计中的压力容器是高效酒精回收装置中的夹套罐。夹套罐由内外两个容器套在一起构成,内置容器是由竖直圆筒和上下两个椭球封头组成的罐体;在罐体的外面有一个比罐体稍大的夹套容器,夹套下部是一个椭球封头,上部在适当高度采用圆弧过渡结构与罐体连接。通过计算确定夹套罐的结构尺寸以及选择,并进行开口补强和水压试验,校核容器的强度,检验所选材料是否符合要求,以达到设计的目的。最后通过用CAD制图,画出压力容器和法兰的总体结构,使设计的图样一目了然。 关键词:夹套罐;压力容器;椭球封头;强度;结构尺寸 1设计说明 本次课程设计中的压力容器是高效酒精回收装置中的夹套罐。 夹套罐就是在普通罐子四周和底部通过焊接包上一层,其间必须是空的,用以通蒸汽或冷却水,达到给罐子加温或冷却的目的. 夹套罐工作原理:罐体盛装酒精溶液,罐体上部安装有搅拌装置,使酒精溶液在加热过程中得到均匀搅拌。在内置容器上设置有进料口、出料口、搅拌器口、压力表口、安全阀口、观察口等工艺接口。在夹套上设置两个蒸汽入口,夹套的下部设有一个冷凝水出口。蒸汽进入夹套后,对罐体内的酒精溶液进行加热,蒸汽冷凝成水后从冷凝水出口流出。 夹套罐开孔状况:压力容器设备上共开有11个孔,连接有不同的接管。a孔位于内置容器上封头的中心,用于连接搅拌器;b、e孔为安全阀孔,同样位于内置容器上封头上; c、d同样位于内置容器上封头上, c孔用于设置温度表,d孔用于设置压力表;f孔和g 孔位于夹套筒体上,是水蒸气的入口。h孔位于罐体上,用于设置视镜。i孔位于罐体筒体上,是进料口。J孔位于夹套封头上,为冷凝水出口。K孔位于罐体的下封头上,作为出料口。 表1.1主要工艺参数 位置 项目 罐内夹套内 参数 介质酒精水溶液水蒸汽 操作压力(Mpa) 0.40.5 操作温度(℃) 100 饱和蒸汽温度 公称直径(mm)9001000 容积(m3) 1.144 0.151 传热面积(m2 ) 5.97 使用年限15 一、 绪论 1、任务说明 设计一个容积为703 m 的液氯储罐,采用常规设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用SW6-1998对其进行强度校核,最后形成合理的设计方案。 2、液氯(2Cl )的性质 分子量 70.91 黄绿色有刺激性气味的气体。密度:相对密度(水=1)1.47;相对密度(空气=1)2.48;稳定性:稳定; 危险标记:6(有毒气体); 在工业上,液氯是一种很有用的化学物质。氯可用于造纸、纺织工业的漂白;用作水和废水的消毒、杀菌剂;且可用于制造无机、有机氯化物,如:金属氯化物、氯溶剂、染料中间体、杀虫剂、合成橡胶、塑料等。但由于液氯属高毒性,是一种强烈的刺激性气体。它对人体、环境都有很强的危害,因此液氯的存储、运输都是一个值得深思的问题。 设计储存设备,首先必须满足各种给定的工艺要求,考虑存储介质的性质、容量、钢材的耗费量等等。而且液化气体必须考虑它的膨胀性和压缩性,液化气体的体积会因温度的改变而变化,所以必须严格控制储罐的充装量(指装量系数与储罐实际容积和设计温度下介质的饱和液体密度的乘积)。在总贮量小于5003 m ,单罐容积小于1003m 时选用卧式贮罐比较经济。 二、设计参数的确定表1:设计参数表 1、 设计压力 设计压力为压力容器的设计载荷条件之一,其值不得低于最高工作压力,通常可取最高工作压力的 1.05~1.1倍。经过查 我们取设计压力为 1.1 1.4327 1.576d P MPa =?= 2、设计温度 设计温度也是压力容器的设计载荷条件之一,指容器在正常工作情况下,设定元件的金属温度。当元件金属温度不低于0℃时,设计温度不得低于元件可能达到的最高温度;当元件金属温度低于0℃时,其值不得高于元件金属可能达到的最高温度。所以设计温度选择为50℃。 3、主要元件材料的选择 筒体材料的选择: a 、 压力容器的选择: 根据液氯的特性,查GB150-1998选择16MnR 。16MnR 是压力容器专用钢,适用围:用于介质具有一定腐蚀性,壁厚较大(8mm ≥)的压力容器。50℃时的许用应力[]170t Mpa σ=,钢板标准GB6645。 b 、钢管材料的选择: 根据JB/T4731,钢管的材料选用20钢,其许用应力[]133sa MPa σ= 课程设计 学校:山西大同大学煤炭工程学院 姓名: 专业:材料成型及控制工程 班级:11材料一班 学号:110803021129 题目:5立方卧式油罐 时间:2014年12月15日至1月2日指导老师:魏雷 目录 设计说明书 1.1 适用范围 (4) 1.3 5 m3卧式油罐加工基本参数和尺寸 (4) 1.2 设计、制造遵循的主要规范 (4) 1.4 安全 (4) 1.5 设计遵循参照的主要规范 (4) 1.6 设计范围 (4) 1.6.1 防雷电与防静电措施 (4) 1.6.2 防火措施 (5) 1.6.3 油罐接管 (6) 1.6.4 油罐接管 (6) 1.7 油罐分类 (6) 1.7.1 金属油罐 (6) 1.7.2 非金属油罐 (7) 1.7.3 地下油罐 (7) 1.7.4 非地下油罐 (7) 1.7.5 地上油罐 (7) 计算说明书 2.1 设计的基本参数 (8) 2.2 罐体壁厚计算 (8) 2.2.1 筒体壁厚计算 (8) 2.2.2 封头壁厚计算 (9) 2.3 鞍座的选择计算 (9) 2.3.1 罐体重Q1 (9) 2.3.2 封头重Q2 (9) 2.3.3 水重Q3 (9) 2.3.4 附件重Q4 (10) 2.4 鞍座作用下的应力计算 (10) 2.4.1 筒体轴向弯矩 (10) 2.4.2 筒体轴向应力计算 (11) 2.4.3 筒体周向应力计算 (12) 2.4.4 周向压缩应力计算 (12) 2.4.5 周向总应力的计算和校核 (13) 设计心得 (14) 焊接工艺卡1 (15) 焊接工艺卡2 (17) 参考文献 (19) 外压容器的设计计算 哈尔滨市化工学校 徐 毅 李喜华 在外压容器设计时,筒体的壁厚计算按文献 〔1〕和〔3〕应采用图算法。图算法要先假设筒体 的壁厚,通过查图表后计算使P≤〔P〕且较接 近,则所设壁厚可用;否则应重新假设,直至满足 为止。为简化设计计算,本文将外压容器的解析法 与图算法结合,使外压容器的壁厚的假设一次完 成。 1 壁厚的计算 按文献〔2〕外压容器壁厚的计算公式 S≥D0( m pL 2.6ED0 )0.4+C(1) 式中S———外压容器筒体的壁厚,mm;D0———外压容器的外径,mm;L———外压容器的计算长度, mm;C———壁厚附加量, mm;m———稳定系数, m=3;P———设计压力, MPa;E———材料在设计温度时的弹性模量, MPa; 设壁厚为S,计算步骤如下: 1.计算壁厚S0=S-C,算出所要设计筒体的L/D0和D0/S0值; 2.按文献〔2〕在图6-10(文献〔2〕)的左侧纵坐标上找到L/D0值,由此点引水平线向右与相应D0/S0线相交。若L/D0>50,则按L/D0=50查图,由交点沿铅垂方向向下求得横坐标系数A(即ε); 3.根据筒体材料选用相应的材料温度线。文献〔2〕中的图6-12、6-13、6-14,在图的下方横坐标找到由2求得的系数A,若A在材料温度线的右方,则由此点沿铅垂上移,与材料温度线相交,再将此点沿水平方向向右求得纵坐标系数B; 4.按系数B用式〔P〕=BS0/D0〔2〕求得许用外压〔P〕; 5.比较设计外压P与许用外压〔P〕,若P≤〔P〕,则所假设的壁厚可用。 6.根据钢板规格,最后确定所用钢板厚度。2 计算实例 设计氨合成塔的内筒,已知筒体外径D0= 410mm,计算长度L=4m,材料为oCr18Ni19Ti,弹性模量E=1.58×105MPa,壁温为480℃,壁厚附加量C=0.8m m,所受外压P=0.5MPa,试确定其壁厚。 由(1)式得: S≥D0(m pL 2.6ED0 )0.4+C=410 ( 3×0.5×4×103 2.6×1.58×105×410 )0.4+0.8=7.6mm 假设壁厚S=7.6mm,计算S0=S-C=7.6-0.8 =6.8mm,L/D0=4/0.41=9.75D0/S0=410/6.8 =60.28 按文献〔2〕在图6-10查得A=0.00032 按文献〔2〕在图6-14查得B=34MPa 按文献〔2〕式〔P〕=BS0/D0=34×6.8/410 =0.57MPa 比较P<〔P〕,即0.5MPa<0.57MPa,即假设壁厚可用。 按文献〔4〕,最后确定所用钢板厚度为8mm。3 结语 筒体的壁厚计算是外压容器设计中重要的内容,但按文献〔1〕和〔3〕进行设计计算时,一般至少要试算3~5次,若运用本文的方法可使筒体的壁厚计算一次成功。 参考文献 1 钢制石油化工压力容器设计规定,全国压力容器标准化技术委员会, 1993 2 余国琼.化工容器的设备.化学工业出版社, 1980 3 全国压力容器标准化技术委员会.G B150-89钢制压力容器.学苑出版社, 1989 4 《化工设备设计手册》.上海人民出版社, 1993 (编辑 毛丽青) ? 7 1 ? 《机械工程师》 1997. 2 西南科技大学城市学院课程设计说明书 设计题目:压力容器课程设计 (40m3)液氯储罐的设计 学院、系:机电工程系 专业班级:过控0901 学号:200940258 学生姓名:秦勇 指导教师:王忠 成绩: 2011年10月15日 目录 第一章.《过程设备课程设计》指导书 (2) 一.课程设计的性质、目的与任务 (2) 二.程设计的主要内容与要求 (2) 三、课程设计教学的基本要求 (2) 四、课程设计进度与时间安排 (3) 五、课程设计考核 (4) 第二章、课程设计任务书 (5) 第三章、设计计算说明书正文 (6) 3.1. 储存物料性质 (6) 3.1.1物料的物理及化学特性 (6) 3.1.2 物料储存方式 (6) 3.2. 压力容器类别的确定 (6) 3.3.液氯储罐构形的设计计算 (6) 3.3.1储罐筒体公称直径和筒体长度的设计 (6) 3.3.2封头结构型式尺寸的确定 (7) 3.3.3 物料进出口管及人孔等各种管口的布置 (7) 3.4.壳体厚度设计及其校核 (8) 3.4.1 设计温度T和设计压力P的确定 (8) 3.4.2 壳体材料的选择 (8) 3.4.3壳体A/B类焊接接头的设计 (8) 3.4.4壳体厚度设计及其校核 (8) 3.4.5封头厚度设计及其校核 (9) 3.4.6 压力试验种类和试验压力的确定 (9) 3.4.7 压力试验校核 (10) 3.4.8 卧式容器的应力校核 (10) 3.4.8.1液氯储罐的质量计算 (10) 3.4.8.2正常操作和液压试验时跨中截面处的弯矩 (12) 3.4.8.3液氯储罐的应力校核 (12) 3.5零部件设计 (13) 3.5.1 支座的设计 (13) 3.5.2 人孔的设计及补强圈的计算 (14) 3.5.2.1人孔设计 (14) 3.5.2.2补强圈计算 (14) 3.5.3接口管的设计 (16) 3.5.4. 液位计的设计 (17) 3.5.4.1 液位计选型 (17) 3.5.4.2 液位计接口设计 (17) 3.5.5法兰选择 (18) 3.5.5. C/D类焊接接头设计 (19) 第四章、参考文献 (20) 第五章、结束语 (21)卧式压力容器课程设计样本

压力容器石油气缓冲罐课程设计

卧式容器

压力容器课程设计

锅炉与压力容器,课程设计正文.

70m3液氯储罐压力容器的课程设计汇本

低合金钢压力容器课程设计(DOC)

外压容器的设计计算

液氯储罐 课程设计