高炉炉型设计原理

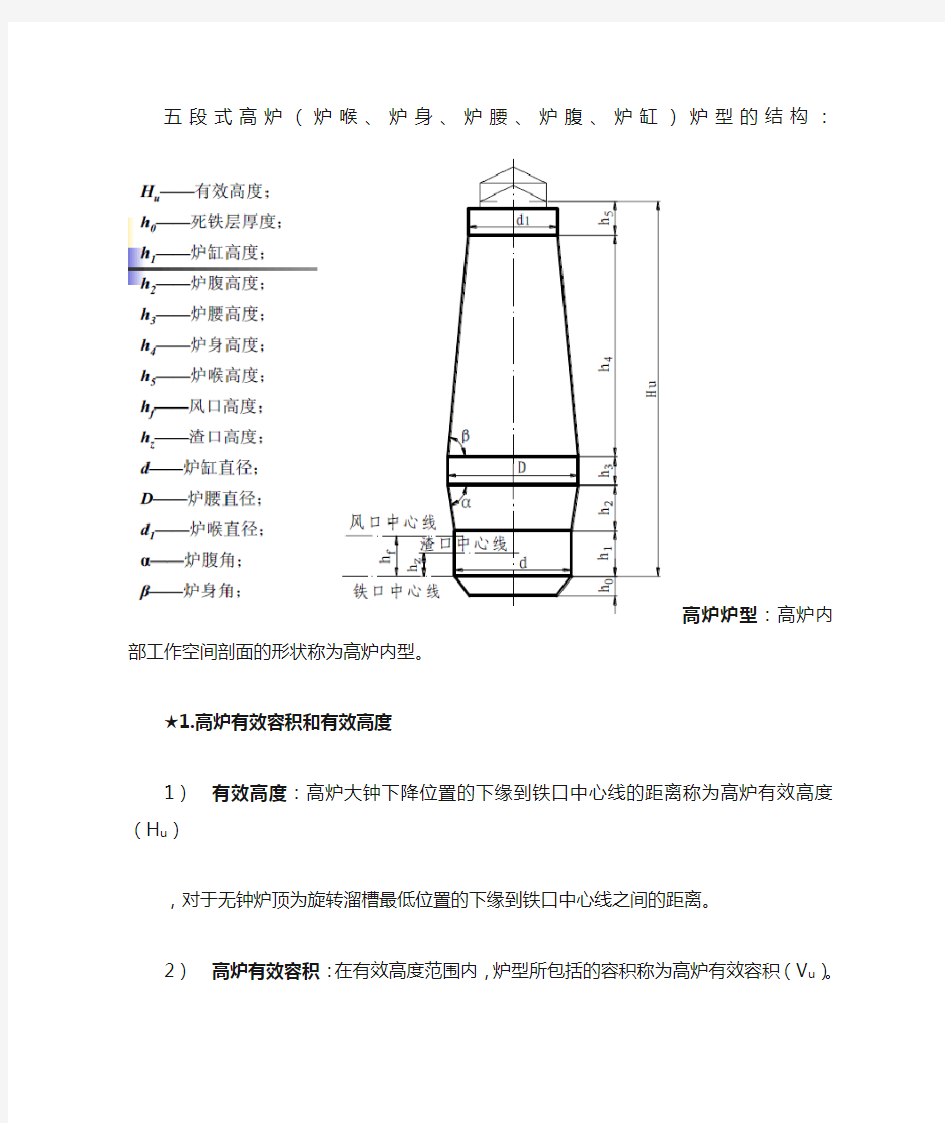

五段式高炉(炉喉、炉身、炉腰、炉腹、炉缸)炉型的结构:

高炉炉型:高炉内部工作空间剖面的形状称为高炉内型。

★1.高炉有效容积和有效高度

1)有效高度:高炉大钟下降位置的下缘到铁口中心线的距离称为高炉有效高度(H u)

,对于无钟炉顶为旋转溜槽最低位置的下缘到铁口中心线之间的距离。

2)高炉有效容积:在有效高度范围内,炉型所包括的容积称为高炉有效容积(V u)。

Hu/D:有效高度与炉腰直径的比值(Hu/D)是表示高炉“矮胖”或“细长”的一个重要设计指标,不同炉型的高炉,其比值的范围是:巨型高炉~2.0大型高炉2.5~3.1中型高炉2.9~3.5小型高炉3.7~4.5

★2.炉缸

高炉炉型下部的圆筒部分为炉缸,炉缸的上、中、下部位分别设有风口、渣口与铁口

1)炉缸直径:炉缸截面燃烧强度:指每小时每平方米炉缸截面积所燃烧的焦炭的数量,一般为1.0~1.25t/m2·h

计算公式:d=0.23

i u

·V

I

,其中I-冶炼强度,t/m3·d,,i-燃烧强度t/m2·h,V u-高炉有效容

积,m3,d-高炉炉缸直径,m

2)渣口高度:渣口中心线与铁口中心线间距离。渣口过高,下渣量增加,对铁口的维护不利;渣口过低,易出现渣中带铁事故,从而损坏渣口;大中型高炉渣口高度多为1.5~1.7米

3)风口高度:风口中心线与铁口中心线间距离称为风口高度(h f)。

计算公式:h f=h z/k,其中k—渣口高度与风口高度之比,一般取0.5~0.6,渣量大取低值。4)风口数目(n):主要取决于炉容大小,与炉缸直径成正比,还与冶炼强度有关。

计算公式:

中小型高炉:n=2d+2,大型高炉n=2d+4,4000m3左右的巨型高炉:n=3d,其中d-炉缸直径,m

5风口结构尺寸(a):根据经验直接选取,一般0.35~0.5m

6)炉缸高度:h1=h f+a

★3.炉腹

炉腹在炉缸上部,呈倒圆锥形。

作用:

①炉腹的形状适应了炉料融化滴落后体积的收缩,稳定下料速度。

②可使高温煤气流离开炉墙,既不烧坏炉墙又有利于渣皮的稳定。

③燃烧带产生大量高炉煤气,气体体积激烈膨胀,炉腹的存在适应这一变化。

1)炉腹高度:h2=(D-d)·tgα/2

2)炉腹角:炉腹角一般为79°~83°,过大不利于煤气分布并破坏稳定的渣皮保护层,过小则增大对炉料下降的阻力,不利于高炉顺行。

★4.炉身

炉身呈正截圆锥形

作用:

①适应炉料受热后体积的膨胀,有利于减小炉料下降的摩擦阻力,避免形成料拱。

②适应煤气流冷却后体积的收缩,保证一定的煤气流速。

③炉身高度占高炉有效高度的50~60%,保障了煤气与炉料之间传热和传质过程的进行。

炉身角:一般取值为81.5o~85.5o之间。大高炉取小值,中小型高炉取大值。

4000~5000m3高炉β角取值为81.5o左右,前苏联5580m3高炉β角取值79°42'17' '

炉身高度:h4=(D-d)·tgβ/2

★5.炉腰

炉腹上部的圆柱形空间为炉腰,是高炉炉型中直径最大的部位。

作用:

①炉腰处恰是冶炼的软熔带,透气性变差,炉腰的存在扩大了该部位的横向空

间,改善了透气条件。

②在炉型结构上,起承上启下的作用,使炉腹向炉身的过渡变得平缓,减小死角。

炉腰高度(h3):一般取值1~3m,炉容大取上限,设计时可通过调整炉腰高度修定炉容。

一般炉腰直径(D)与炉缸直径(d)有一定比例关系,D/d取值:

大型高炉1.09~1.15,中型高炉1.15~1.25,小型高炉1.25~1.5

★6.炉喉(d1.,h5)

炉喉呈圆柱形。

作用:承接炉料,稳定料面,保证炉料合理分布。

取值:炉喉直径与炉腰直径比值d1/D取值在0.64~0.73之间。

★7.死铁层厚度(h0)

铁口中心线到炉底砌砖表面之间的距离称为死铁层厚度。

作用:

①残留的铁水可隔绝铁水和煤气对炉底的冲刷侵蚀,保护炉底;

②热容量可使炉底温度均匀稳定,消除热应力的影响;

③稳定渣铁温度。

计算公式:h0=0.2d

武钢8号高炉炉体系统设计特点

2 第 2 1 卷第 7 期 2 01 1 年 7 月 中国冶金 C h i n a M et a l l u r g y Vo l. 21 , N o. 7 J u l y 2 01 1 武钢 8 号高炉炉体系统设计特点 薛维炎1 , 闫彩菊1 , 欧阳龙1 , 杨佳龙2 , 迟建 生2 , 邓 棠2 ( 1 . 中钢集团工程设计研究院 有限公司, 北京 1 000 80 ; 2 . 武钢炼铁总厂, 湖北 武汉 43 00 83 ) 摘 要: 对武钢 8 号高炉炉体系统的设计进行总结, 根据武钢现役高炉的设计和生产经验, 对现役高炉存在的问题 和原因进行了分析, 对 8 号高炉炉体系统的设计方 案及特 点进行 了论述。主 要针对 高炉内 衬、冷 却壁的 结构形 式 及材 质的选择进行了详细分析、多方案比较, 其中对炉缸 冷却壁 与耐材 的结合 形式、炉缸冷 却壁、风口带 冷却壁 的 材质选择、风口组合砖上部至炉腹下部区域内衬 结构形式等几个方面的优化获得了业主的 认可并取 得了良好的 实 际生产效果。 关键词: 高炉; 炉体; 设计; 特点 中图分类号: T F 57 2 文献标志码: A 文章编号: 1 00 6- 9 356 ( 2 01 1) 07- 00 13- 05 Furnace Body System Design of WISCO s BF No. 8 X U E W e -i yan 1 , Y A N C a -i ju 1 , O U Y A N G L o ng 1 , Y A N G Jia - l o n g 2 , C H I J i an - s h e n g , D E N G T an g 2 ( 1. S i no s t e el E n g in e eri n g D es i g n an d R es e ar ch In s t i t u t e C o . , L t d . , B e iji n g 10 00 80 , C h i n a ; 2 . W uh a n Iro n an d S t e el Gr o u p Co . , W u h an 4 3 00 83 , H u b ei, C h i na ) Abstract: T h e des i g n of W I S C O s bl a s t f u r nace No . 8 b o d y s y s t e m is bei n g su m m a r i z ed . In co ns i d e rat ion of pr o d u c - t i o n e x p e ri e nce and p r o bl e m o f s e rv ice b l as t f u r n a ce of W I S C O , t h e d e s i g n s c h e m e an d ch a ract e ri s t ic o f B F N o. 8 bo dy sy s t e m is de m o ns t r at e d. A n a l y z i n g an d com par in g b l as t f u r n a ce inn e r lin i n g , c oo l i n g s t a v es s t r uct u r e an d m a - t e r ial , t h e c o m b i n i n g f o rm o f h e art h c oo l i n g s t a ves an d r ef ract o r y, h e art h co o l i n g s t a v es , t u y ere co o l i n g s t a ves m a t e - r ial sel e ct i o n , i n n e r lin i n g s t r u c t u r e f o rm o f t u y ere c o m b i n a t i o n br ick s up s i d e t o u n d er si d e w ere o p t i m i z e d and r at -i f i ed b y o w n e r. T h e BF No . 8 bo dy s y s t e m is w o rk i n g w e l l n o w . Key words: b l a st f u r nace; f u r nace b o d y ; d e s i g n; ch a r act eris t i c 1 概述和设计原则 1. 1 概述 武钢 8 号高炉为武钢第一座4 00 0 m 3 级的特大 型高炉, 该高炉从 200 7 年 5 月 1 8 日正式开工建设, 2008 年末已具备投 产条件, 但由 于金融 危机的 影 响, 一直到 2 009 年 8 月 1 日才正式点火投产。 现就该高炉炉体系统的设计作一个较为全面的 总结, 以便同行在同类型高炉设计中加以借鉴和参 考。 高炉炉体系统设计的好坏直接影响到高炉操作 和高炉寿命, 而炉体内衬和冷却系统的设计又是高 炉炉体系统设计的关键, 本高炉炉体内衬和冷却系 统设计采用了目前国内外普遍接受和认可的 薄壁 炉衬配联合软水密闭循环冷却 系统 的设计方案。 与武钢现役高炉的不同之处在于风口带冷却壁采用 了铸铜冷却壁, 并且对风口组合砖上部至炉腹下部 区域的内衬结构作了一些改进和优化。 根据武钢 1 号、4 号、5 号、6 号、7 号高炉[ 1] 以及 国内外很多 其他 高炉的 生产 实践, 证明 薄壁 炉衬 ( 5 0~ 15 0 m m ) 高 炉 完全 能取 代 传统 的 厚 壁炉 衬 ( 5 75~ 805 mm) 高炉。但是随着高炉冶炼强度的不 断提高, 薄壁炉衬高炉也暴露出一些问题, 例如风口 组合砖上部至炉腹下部区域, 经常出现开炉后 3 个 月左右的时间便有大量的耐火材料脱落, 且风口带 冷却壁水管出现渗漏的现象。一旦出现这些问题, 处理起来非常棘手, 轻则需对破损的管路进行处理, 例如用穿软管的办法来代替漏损的管路[ 2] , 重则需 进行内衬修补和对冷却壁进行更新改造。导致这些 问题出现的原因综合起来有三大方面: 一是设计原 因, 二是冷却设备制造方面原因, 三是实际生产操作 方面原因。本文重点对薄壁炉衬高炉暴露出的以上 作者简介: 薛维炎( 1963- ) , 男, 大学本科, 教授级高工; E - m ail: x u e w y @ sin o s t e e l. c o m ; 收稿日期: 2010- 08- 09

2012年高炉炼铁毕业设计

(2012届) 专科毕业设计(论文)资料 湖南工业大学教务处

本次设计是根据娄底地区设计年产量为480万吨的高炉炼铁车间,该地区矿藏丰富,水资源充沛,交通发达,设计炼铁车间比较合理。炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、、C;适宜温度等)通过物化反应获取还原后的生铁。生铁除了少部分用于铸H 2 造外,绝大部分是作为炼钢原料。虽然现在高炉并不是以后炼钢的发展趋势,但高炉冶金是获得生铁的重要手段。它是以铁矿石是为原料,焦炭煤粉作为燃料和还原剂,在高炉内通过燃料燃烧,氧化物中铁元素的还原以及非铁氧化物造渣等一系列复杂的物理化学过程。随着冶金技术的不断发展,对其冶炼的关键设备——“高炉”。也有了越来越严格的要求。高效率、高质量、高寿命、低能耗、低污染——是本次设计所追求的目标。 在本次设计中翻阅了大量的参考文献,相当于又系统的学习了一遍高炉的有关知识,是对高炉发展的新的具体认识和总结,是本人三年专业知识学习的一个促进过程。本次设计中得到了王建丽老师的悉心指导和帮助,本人表示非常的感谢。然而,由于本人水平有限,设计中难免有不足和纰漏之处。望各位给予指正。

第一章绪论 (1) 1.1 高炉炼铁任务及工艺流程 (1) 1.2 高炉生产的特点及优点 (2) 1.3 设计原则和指导思想 (2) 1.4 厂址及建厂条件论证 (3) 第二章炼铁工艺计算 (4) 2.1 配料计算 (4) 2.2 根据铁平衡求铁矿石需要量 (6) 2.3 渣量及炉渣成分计算 (6) 2.4 物料平衡计算 (7) 2.5 热平衡计算 (8) 第三章高炉本体 (14) 3.1 高炉炉型 (14) 3.2 高炉炉衬 (16) 3.3 炉体冷却方式 (16) 3.4 冷却系统 (19) 3.5 高炉钢结构及高炉基础 (20) 第四章炉顶装料系统 (23) 4.1 串罐式无钟炉顶装料设备 (23) 4.2 串罐式无钟炉顶的特点 (25) 第五章供料系统 (26) 5.1 高炉供料系统 (26) 5.2 储矿(焦)槽及其主要设备 (27)

高炉炉型设计原理

五段式高炉(炉喉、炉身、炉腰、炉腹、炉缸)炉型的结构: 高炉炉型:高炉内部工作空间剖面的形状称为高炉内型。 ★1.高炉有效容积和有效高度 1)有效高度:高炉大钟下降位置的下缘到铁口中心线的距离称为高炉有效高度(H u) ,对于无钟炉顶为旋转溜槽最低位置的下缘到铁口中心线之间的距离。 2)高炉有效容积:在有效高度范围内,炉型所包括的容积称为高炉有效容积(V u)。 Hu/D:有效高度与炉腰直径的比值(Hu/D)是表示高炉“矮胖”或“细长”的一个重要设计指标,不同炉型的高炉,其比值的范围是:巨型高炉~2.0大型高炉2.5~3.1中型高炉2.9~3.5小型高炉3.7~4.5 ★2.炉缸 高炉炉型下部的圆筒部分为炉缸,炉缸的上、中、下部位分别设有风口、渣口与铁口 1)炉缸直径:炉缸截面燃烧强度:指每小时每平方米炉缸截面积所燃烧的焦炭的数量,一般为1.0~1.25t/m2·h 计算公式:d=0.23 i u ·V I ,其中I-冶炼强度,t/m3·d,,i-燃烧强度t/m2·h,V u-高炉有效容

积,m3,d-高炉炉缸直径,m 2)渣口高度:渣口中心线与铁口中心线间距离。渣口过高,下渣量增加,对铁口的维护不利;渣口过低,易出现渣中带铁事故,从而损坏渣口;大中型高炉渣口高度多为1.5~1.7米 3)风口高度:风口中心线与铁口中心线间距离称为风口高度(h f)。 计算公式:h f=h z/k,其中k—渣口高度与风口高度之比,一般取0.5~0.6,渣量大取低值。4)风口数目(n):主要取决于炉容大小,与炉缸直径成正比,还与冶炼强度有关。 计算公式: 中小型高炉:n=2d+2,大型高炉n=2d+4,4000m3左右的巨型高炉:n=3d,其中d-炉缸直径,m 5风口结构尺寸(a):根据经验直接选取,一般0.35~0.5m 6)炉缸高度:h1=h f+a ★3.炉腹 炉腹在炉缸上部,呈倒圆锥形。 作用: ①炉腹的形状适应了炉料融化滴落后体积的收缩,稳定下料速度。 ②可使高温煤气流离开炉墙,既不烧坏炉墙又有利于渣皮的稳定。 ③燃烧带产生大量高炉煤气,气体体积激烈膨胀,炉腹的存在适应这一变化。 1)炉腹高度:h2=(D-d)·tgα/2 2)炉腹角:炉腹角一般为79°~83°,过大不利于煤气分布并破坏稳定的渣皮保护层,过小则增大对炉料下降的阻力,不利于高炉顺行。 ★4.炉身 炉身呈正截圆锥形 作用: ①适应炉料受热后体积的膨胀,有利于减小炉料下降的摩擦阻力,避免形成料拱。 ②适应煤气流冷却后体积的收缩,保证一定的煤气流速。 ③炉身高度占高炉有效高度的50~60%,保障了煤气与炉料之间传热和传质过程的进行。 炉身角:一般取值为81.5o~85.5o之间。大高炉取小值,中小型高炉取大值。 4000~5000m3高炉β角取值为81.5o左右,前苏联5580m3高炉β角取值79°42'17' ' 炉身高度:h4=(D-d)·tgβ/2 ★5.炉腰 炉腹上部的圆柱形空间为炉腰,是高炉炉型中直径最大的部位。 作用: ①炉腰处恰是冶炼的软熔带,透气性变差,炉腰的存在扩大了该部位的横向空 间,改善了透气条件。 ②在炉型结构上,起承上启下的作用,使炉腹向炉身的过渡变得平缓,减小死角。 炉腰高度(h3):一般取值1~3m,炉容大取上限,设计时可通过调整炉腰高度修定炉容。 一般炉腰直径(D)与炉缸直径(d)有一定比例关系,D/d取值: 大型高炉1.09~1.15,中型高炉1.15~1.25,小型高炉1.25~1.5

建筑设计基本原理思考题

《建筑设计原理》练习题 1:建筑 答:建筑是为了满足人类社会活动的需要,利用物质技术条件,按科学法则和审美要求,并通过对空间的塑造,组织与完善所形成的人为物质环境。建筑可包括建筑物和构筑物两类。2:早在公元前1世纪,古罗马建筑师(维特鲁威)就在其论著《建筑十书》中表明,(实用)(坚固)(美观)为构成建筑的三大要素,而这三要素又通过(建筑功能)(建筑技术)(建筑艺术)。 3:建筑功能 答:建筑功能主要是指建筑的用途和使用需求,而随着社会的生产和发展,将产生出有不同功能要求的建筑类型,不同的建筑类型又有着不同的建筑特点,与不同的使用要求。 4:建筑技术包括(材料)(结构)(设备)(施工技术)等 5:建筑艺术包括(建筑群体)(单体)(建筑内部)(外部的空间组合)(造型设计)以及(西部的材质)(色彩)等方面给予体现 6:(建筑功能)是目的,建筑技术是手段,而(建筑艺术)则是前两者对审美要求的综合表现 7:建筑设计原则可分为两部分1(建筑方针政策)2(基本原则)早在1953年我国就制定了(适用)(经济)(可能条件下注意美观)的建筑方针,1986年由建设部制定并颁布《中国建筑技术政策》明确指出:(建筑业的主要任务是全面贯彻适用、安全、经济、美观的方针) 8:建筑设计必须遵循的基本原则? 1坚持贯彻国家的方针政策,遵守有关法律、规范、条例、 2结合地形与环境,满足城市规划要求,满足城市规划要求 3结合建筑功能,创造良好环境,满足使用要求 4充分考虑防水,防震、防空、防洪要求,保障人民生命财产安全 5保障使用要求的同时,创造良好的建筑形象,满足人们审美要求 6考虑经济条件,创造良好的经济效益社会效益环境效益和节能减排 7结合施工技术为施工创造有利条件促进建筑工业化 9建筑物的分类(居住建筑)(公共建筑)(工业建筑)(农业建筑)等 10按照主体建筑结构的耐久年限分级:一级(100)年以上,适用于(重要建筑)和(高层建筑)二级(50-100)年适用于(一般建筑)三级(25-50)年适用于(次要建筑) 四级(15)年以下,适用于(临时建筑) 11建筑设计的依据主要有人体尺度和人体活动所需的空间尺度,自然条件和环境条件,技术要求 12建筑设计工作通常包括(建筑设计)(结构设计)(设备设计) 13建筑设计包括? 建筑设计包括外空间的组合,环境与造型设计以及细部的构造做法的技术设计,建筑设计的房屋设计的龙头,并与建筑结构和建筑设备相协调 14结构设计包括? 包括结构选型,结构计算、结构布置与构件设计,保证建筑物的绝对安全 15设备设计包括? 包括给水,排水、供热、通风电气、燃气等,他是保证房屋正常使用及改善物理环境的重要设计

三宝2#高炉炉体系统的设计

三宝2号高炉炉体系统的设计 董训祥 (中冶南方工程技术有限公司,武汉430223) 摘要三宝钢铁2#高炉充分采用了国内外一系列先进、成熟、实用的技术,设计了合理的炉型和内衬结构;采用了砖壁合一、薄壁内衬新技术、全冷却壁形式;采用了投资省、成本低、效率高的联合软水密闭循环冷却系统;根据原料条件在炉底设置了功能可靠的排铅槽;建立功能齐全的炉体检测自动控制系统。 关键词高炉炉体;长寿;联合软水;设计 福建三宝钢铁股份有限公司200万吨钢铁项目一次规划2座1080m3高炉,每座1080m3高炉年产铁水105万吨,分期设计,分期建设。本次一期2#高炉的设计以“先进、实用、可靠、成熟、环保”为原则,结合国内外先进、可靠的成熟技术,做到高产、稳产、低耗、长寿四个方面的统一。 1主要技术特点 三宝钢铁2#高炉炉体系统的设计充分利用了国内外同行的先进技术和成熟工艺,并结合三宝钢铁的实际情况进行设计,确保高炉稳定向炼钢输送铁水、提供产品市场竞争力的同时,延长高炉寿命。三宝钢铁2#高炉设计寿命≥12年,主要技术特点如下: (1)采用适当矮胖、适宜强化冶炼的操作炉型,有利于实现稳定、顺行和高产; (2)砖壁合一、薄内衬全冷却壁结构,大型高炉的主流技术方案; (3)铸铁冷却壁、铸钢冷却壁、铜冷却壁分区使用,确保高炉配置合理、可靠、经济; (4)高炉冷却系统采用联合全软水密闭循环系统,该系统配置合理优化、冷却强度高、冷却系数大、补充水量少、投资省、运行成本低、各种功能完善,布置简单、检修维护方便。 (5)根据三宝钢铁的原料条件设置了排铅槽,对于提高高炉一代炉龄、改善炉前工作环境、强化高炉冶炼、增创经济效益等具有重大意义。 (6)完善的内衬、冷却壁、软水系统的检测、监测、控制系统; 2 高炉内型 合理的高炉内型既能保证炉料顺行,又能使煤气的热能和化学能充分利用,可使高炉获得高产、稳产、低耗、长寿的效果。现代高炉内型的设计特点主要表现在大炉缸、多风口、适当矮胖、减小炉身及炉腹角、加深死铁层等方面,其目的是为了改善料柱透气性、改善煤

第二章 结设计基本原理

第二章结构设计基本原理 本章的意义和内容:本章主要介绍结构上的作用、作用效应、结构抗力,结构的功能 要求、结构功能的极限状态,以及可靠度、可靠指标的概念,同时还介绍了荷载的分类和取 值方法,最后给出了概率极限状态设计实用表达式,对结构设计的基本原理做了一定阐述, 对初学者有非常重要的指导意义,本章内容是后续各章学习的基础。 概念题 (一)填空题 1、结构的可靠性包括、、。 2、建筑结构的极限状态有和。 3、结构上的作用按其随时间的变异可分为、、。 4、永久荷载的分項系数是这样取的:当其效应对结构不利时,由可变荷载控制的效应组合 取,由永久荷载控制的效应组合取;对结构有利时,一般取,对结 构的倾覆、滑移或漂流验算可以取 。 5、结构上的作用是指施加在结构上的或,以及引起结构外加变形或约 束变形的原因。 6、极限状态是区分结构与的界限。 7、结构能完成预定功能的概率称为,不能完成预定功能的概率称为, 两者相加的总和为。 8、我国《建筑结构可靠度设计统一标准》规定,对于一般工业与民用建筑构件,在延性破 坏时可靠度指标β取,脆性破坏时β取。 (二)选择题 1、若用S表示结构或构件截面上的荷载效应,用R表示结构或构件截面的抗力,结构 或构件截面处于极限状态时,对应于式。 a、 R>S b、 R=S c、 R<S d、 R≤S 2、设计基准期是为确定可变荷载及与时间有关的材料性能取值而选用的时间参数,《统 一标准》所考虑的荷载统计参数,都是按设计基准期为[ ]年确定的。 a、 25 b、 50 c、 100 d、 75 3、下列[ ]状态应按正常使用极限状态验算。 a、结构作为刚体失去平衡 b、影响耐久性能的局部损坏 c、因过度的塑性变形而不适于继续承载 d、构件失去稳定 4、荷载代表值有荷载的标准值、组合值、频遇值和准永久值,其中[ ]为荷载的基本代表值。 a、组合值 b、准永久值 c、频遇值 d、标准值 5、对所有钢筋混凝土结构构件都应进行[ ]。 a、抗裂度验算 b、裂缝宽度验算 c 、变形验算 d、承载能力计算 6、下列[ ]项属于超出正常使用极限状态。

高炉炼铁设计原理复习题

第一章~ 第二章 一. 名词解释 1、高炉一代寿命 高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。大型高炉一代寿命为10~15年。 2、高炉休风率 ?休风率是指高炉休风时间占日历时间的百分数。先进高炉休风率小于1%。 3、生铁合格率 ?化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。它是衡量产品质量的指标。 二. 问答题 1、高炉车间平面布置方式有哪几种?各有什么主要特点? ①在工艺合理、操作安全、满足生产的条件下,应尽量紧凑,并合理地共用一些设备与建筑物,以求少占土地和缩短运输线、管网线的距离。 ?②有足够的运输能力,保证原料及时入厂和产品(副产品)及时运出; ③车间内部铁路、道路布置要畅通。 ?④要考虑扩建的可能性,在可能条件下留一座高炉的位置。在高炉大修、扩建时施工安装作业及材料设备堆放等不得影响其它高炉正常生产。 2、岛式布置有什么特点?有何优点? ?①铁水罐车停放线与车间两侧的调度线成一定交角,一般为11~13o。 ?②岛式布置的铁路线为贯通式,空铁水罐车从一端进入炉旁,装满铁水的铁水罐车从另一端驶出,运输量大。 ?③并且设有专用辅助材料运输线。 缺点: 高炉间距大,管线长;设备不能共用,投资高。半岛式布置有什么特点?有何优点? 3、确定高炉座数的原则是什么? ?保证在一座高炉停产时,铁水和煤气的供应不致间断。一般新建车间2~3座高炉。 三. 论述题 1、高炉车间平面布置方式有哪几种?各有什么主要特点? 一列式布置主要特点是: 高炉与热风炉在同一列线,出铁场也布置在高炉列线上成为一列,并且与车间铁路线平行。 优点: 1.可以共用出铁场和炉前起重机,共用热风炉值班室和烟囱,节省投资; 2.热风炉距高炉近,热损失少。 缺点: ?运输能力低,在高炉数目多,产量高时,运输不方便,特别是在一座高炉检修时车间调度复杂。 并列式布置 主要特点: 高炉与热风炉分设于两条列线上,出铁场布置在高炉列线,车间铁路线与高炉列线平行。 优点: 可以共用一些设备和建筑物,节省投资;高炉间距离近。 缺点: 热风炉距高炉远,热损失大,并且热风炉靠近重力除尘器,劳动条件不好。 岛式布置 主要特点: (1)铁水罐车停放线与车间两侧的调度线成一定交角,一般为11~13o。

毕业设计—高炉炉型设计

目录 中文摘要 (Ⅰ) 英文摘要 (Ⅱ) 1 绪论 (4) 1.1砖壁合一薄壁高炉炉型的发展和现状 (4) 1.2砖壁合一薄壁高炉炉型的应用 (4) 2 高炉能量利用计算 (6) 2.1高炉能量利用指标与分析方法 (6) 2.2直接还原度选择 (7) 2.3配料计算 (8) 2.4物料平衡 (13) 2.5 热平衡 (17) 3 高炉炉型设计 (23) 3.1 炉型设计要求 (23) 3.2 炉型设计方法 (24) 3.3炉型设计与计算 (24) 4 高炉炉体结构 (28) 4.1 高炉炉衬结构 (28) 4.2高炉内型结构 (29) 4.3 炉体冷却 (30) 4.4 炉体钢结构 (31) 4.5风口、渣口及铁口设计 (31) 5砖壁合一的薄壁炉衬设计 (33) 5.1砖壁合一的薄壁炉衬结构的布置形式 (33) 5.2砖壁合一的薄壁炉衬高炉的内型 (33) 5.3砖壁合一的薄壁炉衬高炉的内衬 (34) 5.4薄壁高炉的炉衬结构和冷却形式 (34) 6结束语 (36) 参考文献 (37)

摘要 近年来, 炼铁技术迅猛发展, 总的发展趋势是建立精料基础, 扩大高炉容积, 减少高炉数目, 延长高炉寿命, 提高生产效率,控制环境污染, 持续稳定地生产廉价优质生铁, 增加钢铁工业的竞争力。现代高炉的冶炼特征是, 低渣量, 大喷煤, 低焦比, 高利用系数;高炉结构的特征是,采用软水冷却、全冷却壁、薄壁炉衬、操作炉型的薄壁高炉。高炉采用大喷煤、高利用系数冶炼, 要求改善高炉的料柱透气性和延长高炉寿命高炉精料、布料、耐火材料、冷却等技术的进步,不断促进长寿的薄壁高炉发展。 高炉的炉型随着高炉精料性能、冶炼工艺、高炉容积、炉衬结构、冷却形式的发展而演变, 高炉设计的理念也随着科学技术的进步和生产实践的进展而更新。 薄壁高炉的设计炉型就是高炉的操作炉型, 在生产中几乎始终保持稳定, 消除了畸形炉型。长期稳定而平滑的炉型, 有利于高炉生产的稳定和高效长寿。高炉操作炉型的显著特征是, 炉腰直径扩大, 高径比减小, 炉腹有、炉身角缩小。这种炉型发展趋势是炼铁技术进步的反, 它有利于改善高炉料柱透气性, 稳定炉料和煤气流的合理分布, 延长高炉寿命, 对大型高炉采用大喷煤、低焦比、高利用系数冶炼更有意义。 关键词:高炉炉型砖壁合一设计 ABSTRACT In recent years, the rapid development of iron technology, the overall trend is expected to establish a fine basis for the expansion of blast furnace capacity, reduce the number of blast furnace, blast furnace to extend life, increase productivity, control of environmental pollution, continuous and stable production of low-cost high-quality pig iron, iron and steel industry increased competitiveness. Characteristics of a modern blast furnace smelting, the low amount of slag, the pulverized coal injection and low coke rate, high utilization factor; blast furnace structure is characterized by the use of soft water cooling, cooling the whole wall, thin lining, the thin-walled blast furnace operation. Large blast furnace pulverized coal injection, high utilization factor smelting, blast furnace to improve permeability of the material column and extend the

高炉炉体设计

课程设计说明书 题 目:年产炼钢生铁220万吨的高 炉车间的高炉炉体设计 学生姓名:王志刚 学 院:材料科学与工程 班 级:冶金08—2 指导教师:代书华、李艳芬 2011年 12 月 25日

内蒙古工业大学课程设计(论文)任务书 课程名称:冶金工艺课程设计学院:材料科学与工程班级:冶金08- 2 班学生姓名:王志刚学号:200820411043 指导教师:代书华李艳芬

本设计主要从高炉炉型设计、炉衬设计、高炉冷却设备的选择、风口及出铁场的设计。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分。高炉的横断面为圆形的炼铁竖炉,用钢板作炉壳,高炉的壳内砌耐火砖内衬。同时为了实现优质、低耗、高产、长寿炉龄和对环境污染小的方针设计高炉,高炉本体结构和辅助系统必须满足耐高温,耐高压,耐腐蚀,密封性好,工作可靠,寿命长,产品优质,产量高,消耗低等要求。在设计高炉炉体时,根据技术经济指标对高炉炉体尺寸进行计算确定炉型。对耐火砖进行合理的配置,对高炉冷却设备进行合理的选择、对风口及出铁场进行合理的设计。

第一章文献综述 (1) 1.1国内外高炉发展现状 (1) 1.2我国高炉发展现状 (1) 第二章高炉炉衬耐火材料 (3) 2.1高炉耐火材料性能评价方法的进步 (3) 2.2高炉炉衬用耐火材料质量水平分析 (3) 2.3陶瓷杯用砖 (5) 2.4炉腹、炉身和炉腰用砖 (5) 第三章高炉炉衬 (6) 3.1炉衬破坏机理 (6) 3.2高炉炉底和各段炉衬的耐火材料选择和设计 (7) 第四章高炉各部位冷却设备的选择 (9) 4.1冷却设备的作用 (9) 4.2炉缸和炉底部位冷却设备选择 (9) 4.3炉腹、炉腰和炉身冷却设备选择 (9) 第五章高炉炉型设计 (11) 5.1主要技术经济指标 (11) 5.2设计与计算 (11) 5.3校核炉容 (13) 参考文献 (14)

实验设计的基本原理

实验设计的基本原则 在实验设计中,应当严格遵守对照、随机、重复和均衡四个基本原则。 1、对照的原则 1)设立对照的意义 设立对照组的的意义在于使实验组和对照组内的非处理因素的基本一致,即均衡可比。对照的意义还可以用以下符号表达: 实验效应是与混在一起的,实验设计的主要任务是如何使能单独显示出来。 设立对照,使实验中两组(或多组)的均衡,即。这样,实验组的效 应就可以显示出来。 :处理因素;与:相同的非处理因素;:与之差;:实验效应, 与是与的影响结果;:与之差的效应。这样,通过对照就消 除了非处理因素对实验效应的影响。 2)对照的基本形式 对照的形式有多种,可根据研究目的和内容加以选择,常用的有下列几种。 (1)空白对照对照组不施加任何处理因素。例如,观察某种疫苗预防肾综合征出血热的效果,选择人口数量和构成、发病水平、地理环境、主要宿主鼠类基本相似的两个疫区,一个作为试验区,在人群中接种疫苗,另一个作为对照区,不施加任何干预措施,处理因素完全空白。这种对 照只有在处理因素很强,非处理因素很弱的情况下才能使用。在临床试验中,一般不用空白对照。

(2)实验对照对照组不施加处理因素,但施加某种实验因素。如观察赖氨酸对儿童发育的影响,实验组儿童课间加食含赖氨酸的面包,对照组儿童课间加食不含赖氨酸的面包。处理因素是赖氨酸,非处理因素的面包量两组是相同的。 (3)标准对照不设立专门的对照组,而是用现有标准值或正常值做对照。在临床试验中常以某疗法为标准对照组,这种对照应注意标准组必须是代表当时水平的疗法,切不可用降低标准组的方法使实验效应提高。但实验研究一般不用标准对照,因为实验条件不一致,常常影响对比效果。 (4)自身对照对照与实验在同一受试者身上进行,如用药前后作为对比。一般情况下还要求设立平行对照组。 (5)相互对照这种对照不设立对照组,而是两个或几个试验组相互对照。例如用莫雷西嗪治疗冠心病、高血压、心肌病和失调症引起的室性早搏时,设立冠心病组、高血压组、心肌病组和失调症组四个治疗组,相互比较它们的疗效。 (6)配对对照把研究对象条件相同的两个配成一对,分别给以不同的处理因素,对比两者之间的不同效应。配对对照常用于动物实验,临床试验也可采用,但严格地说,很难找到相同或十分相似的对子。 (7)历史对照以本人过去的研究或他人研究结果与本次研究结果做对照。除了非处理因素影响较小的少数疾病外,一般不宜使用这种对照。用时要特别注意资料的可比性。 2、随机的原则 1)随机的意义 所谓随机,就是每一个受试对象都有同等的机会被分配到任何一个组中去,分组的结果不受人为因素的干扰和影响。实验设计中必须贯彻随机化原则,因为在实验过程中许多非处理因素在设计时研究者并不完全知道,必须采用随机化的办法抵消这些干扰因素的影响。 2)随机化的实施 实验设计中所指的总体不是泛指的无限总体,而是根据研究假设的要求规定的纳入标准,如动物的体重、年龄、病人的病情、经济条件、父母的文化程度等所选择的受试对象(即本次实验的有限总体),再把这些受试对象随机分入实验组和对照组中,以增强可比性,称为随机分配(randomized allocation)。随机化的实施就是如何进行随机分配。随机化的方法有多种,最简单的如抽签。但在实验设计中广泛应用随机数字表和随机排列表。 (1)随机数字表和随机排列表

高炉炼铁炼钢工艺

本次将高炉炼铁工艺流程分为以下几部分: 一、高炉炼铁工艺流程详解 二、高炉炼铁原理 三、高炉冶炼主要工艺设备简介 四、高炉炼铁用的原料 附:高炉炉本体主要组成部分介绍以及高炉操作知识 工艺设备相见文库文档: 一、高炉炼铁工艺流程详解 高炉炼铁工艺流程详图如下图所示:

二、高炉炼铁原理 炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中 还原出来的过程。 炼铁方法主要有高炉法、直 接还原法、熔融还原法等,其原 理是矿石在特定的气氛中(还原 物质CO、H2、C;适宜温度等) 通过物化反应获取还原后的生 铁。生铁除了少部分用于铸造外, 绝大部分是作为炼钢原料。 高炉炼铁是现代炼铁的主要

方法,钢铁生产中的重要环节。这种方法是由古代竖炉炼铁发展、改进而成的。尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。 炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。炼铁工艺流程和主要排污节点见上图。

高炉炉体设计说明书

学校代码: 10128 学号: 2 课程设计说明书 题目:年产炼钢生铁550万吨的高 炉车间的高炉炉体设计 学生姓名:王卫卫 学院:材料科学与工程 班级:冶金11—2 指导教师:代书华 2014年12 月29日

内蒙古工业大学课程设计(论文)任务书 课程名称:冶金工程课程设计学院:材料科学与工程班级:冶金11-2 学生姓名:王卫卫学号: 2 指导教师:代书华

摘要 本设计主要从高炉炉型设计、炉衬设计、高炉冷却设备的选择、风口及出铁口的设计。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分。高炉的横断面为圆形的炼铁竖炉,用钢板作炉壳,高炉的壳内砌耐火砖内衬。同时为了实现优质、低耗、高产、长寿炉龄和对环境污染小的方针设计高炉,高炉本体结构和辅助系统必须满足耐高温,耐高压,耐腐蚀,密封性好,工作可靠,寿命长,产品优质,产量高,消耗低等要求。在设计高炉炉体时,根据技术经济指标对高炉炉体尺寸进行计算确定炉型。对耐火砖进行合理的配置,对高炉冷却设备进行合理的选择、对风口及出铁口进行合理的设计。

目录 第一章文献综述 (1) 1.1国内外高炉发展现状 (1) 1.2我国高炉发展现状 (1) 1.3 高炉发展史 (2) 1.4五段式高炉炉型 (4) 第二章高炉炉衬耐火材料 (5) 2.1高炉耐火材料性能评价方法的进步 (5) 2.2高炉炉衬用耐火材料质量水平分析 (5) 2.3陶瓷杯用砖 (7) 2.4炉腹、炉身和炉腰用砖 (7) 第三章高炉炉衬 (8) 3.1炉衬破坏机理 (8) 3.2高炉炉底和各段炉衬的耐火材料选择和设计 (9) 第四章高炉各部位冷却设备的选择 (11) 4.1冷却设备的作用 (11) 4.2炉缸和炉底部位冷却设备选择 (11) 4.3炉腹、炉腰和炉身冷却设备选择 (11) 第五章高炉炉型设计 (13) 5.1炉型设计要求 (13) 5.2炉型设计方法 (13) 5.3主要技术经济指标 (14) 5.4设计与计算 (14) 5.5校核炉容 (16) 参考文献 (17)

设计管理的基本原理与方法

第三章设计管理的基本原理与方法 设计管理是一个过程,在这个过程中,企业的各种设计活动,包括产品设计、环境设计、视觉传达设计等,被合理化和组织化。另外,设计管理还要负责处理设计与其它管理功能的关系,并负责有效地使用设计师。 在设计管理的过程中,设计管理者扮演了组织者、协作者、整合者、同中求异者、传达沟通者及媒介者等诸多角色。本章在管理学的基础上,总结归纳出设计管理的基本原理与方法。 第1节设计管理的基本原理 原理是指某种客观事物的实质及其运动的基本规律。设计管理原理是对设计管理工作的实质内容进行科学分析总结而形成的基本原理,除具有管理原理的基本特征外,还具有自己的独特特点。 一、系统原理是指将产品创新设计的整个过程视为一个开放式系统,运用系统理论和系统方法,对设计要素、设计组织、设计过程进行系统分析,旨在优化设计管理系统的最优功能,以实现企业产品的整体优化和产品创新的总体目的。 在一项产品创新设计过程中,管理工作的内部存在着错综复杂、相互制约的关系,而且还表现在这一管理工作与其他管理工作之间也存在着这种错综复杂、相互制约的关系。任何一种关系处理不好,任何一个环节出现问题,都会对设计管理系统的正常活动带来不利的影响。因此,这就要求设计管理者必须坚持系统理论和方法论,通盘考虑,全面权衡,综合处理它们之间的各种问题。 产品创新设计系统内诸要素都不是孤立地存在的,其性质必然满足系统存在的一切条件。一方面,系统的整体目标规定着要素的根本性质及其存在和发展;另一方面,要素又随着管理系统是开放而同外部环境以及其它系统发生着各种形式的“输入和输出”,表现为一种相互制约、相互促进的动态相关图景。设计管理强调运用系统理论和方法,在确定和不确定的条件下,对管理对象诸要素及其相互关系进行充分的系统管理和综合,以实现设计管理的最优化目标。 为了正确贯彻设计管理系统的原理,必须掌握它的三个主要观点: 1、目的性观点 设计管理意义上的“目的”一词,是指设计管理系统存在的依据和最终目标。没有目的的设计管理系统是毫无意义和价值的系统;目的不明确或混淆了不同的目的,都必然会造成设计管理系统的紊乱。一般讲,设计管理对象在未经管理之前呈无序状态。设计管理的任务就在于:通

高炉炼铁简介

高炉炼铁简介 高炉炉前出铁 高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出。铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。简史和近况早期高炉使用木炭或煤作燃料,18世纪改用焦炭,19世纪中叶改冷风为热风(见冶金史)。20世纪初高炉使用煤气内燃机式和蒸汽涡轮式鼓风机后,高炉炼铁得到迅速发展。20世纪初美国的大型高炉日产生铁量达450吨,焦比1000公斤/吨生铁左右。70年代初,日本建成4197立方米高炉,日产生铁超过1万吨,燃料比低于500公斤/吨生铁。中国在清朝末年开始发展现代钢铁工业。1890年开始筹建汉阳铁厂,1号高炉(248米,日产铁100吨)于1894年5月投产。1908年组成包括大冶铁矿和萍乡煤矿的汉冶萍公司。1980年,中国高炉总容积约8万米,其中1000米以上的26座。1980年全国产铁3802万吨,居世界第四位。 高炉炼铁面临淘汰中国钢铁业急需升级换代 高炉炼铁技术,适合于那些工业化初步发展的国家,生产大路货、初级钢材,但在发达国家,高炉技术正面临淘汰。电炉技术炼钢是当今世界趋势。电炉炼铁可以提升钢材质量和特殊性能,减少原材料和电力等的浪费。在订单经济时代,生产要根据市场需求变化,但高炉炼铁技术周期长,生产产品低级,且生产的产品还需要一道甚至更长的加工链条。电炉炼钢则可缩短钢材冶炼周期,可根据订单安排生产,原材料和动力资源浪费少,不再如高炉炼铁那样存在大量的产品积压情况。当今社会进入材料时代后,市场需要的钢材不再是传统的材料,高炉炼铁生存空间更大为缩小,且附加值很低,以中国钢铁业为例,全国钢铁产业利润还不如开采铁矿的赚钱,原因就是因为高炉炼铁技术低级落后,不能生产高附加值产品。我们固然赞美中国钢铁业对国家的贡献,但不能躺在功劳薄上睡大觉,高炉炼铁技术已经进入死胡同。作为世界上第一钢铁生产大国,世界铁矿第一进口大国,世界钢铁业初级钢材第一出口大国,世界钢铁第一进口大国,世界钢铁产业人数最多的国家,世界钢铁厂最多的国家,中国必须认真思考中国钢铁业的下一步发展战略。不能以推动就业为借口,把钢铁业的发展寄托在国家的巨型投资拉动钢铁业的繁荣,而要认真的思考减少污染,提高产品附加值和适应市场的实际需求,实现钢铁业的产业升级,效益升级。 编辑本段主要产铁国家产量和技术经济指标

电路设计的基本原理和方法

电路设计的基本原理和方法 本人经过整理得出如下的电路设计方法,希望对广大电子爱好者及热衷于硬件研发的朋友有所帮助。 电子电路的设计方法 设计一个电子电路系统时,首先必须明确系统的设计任务,根据任务进行方案选择,然后对方案中的各个部分进行单元的设计,参数计算和器件选择,最后将各个部分连接在一起,画出一个符合设计要求的完整的系统电路图。 一.明确系统的设计任务要求 对系统的设计任务进行具体分析,充分了解系统的性能,指标,内容及要求,以明确系统应完成的任务。 二.方案选择 这一步的工作要求是把系统要完成的任务分配给若干个单元电路,并画出一个能表示各单元功能的整机原理框图。 方案选择的重要任务是根据掌握的知识和资料,针对系统提出的任务,要求和条件,完成系统的功能设计。在这个过程中要敢于探索,勇于创新,力争做到设计方案合理,可靠,经济,功能齐全,技术先进。并且对方案要不断进行可行性和有缺点的分析,最后设计出一个完整框图。框图必须正确反映应完成的任务和各组成部分的功能,清楚表示系统的基本组成和相互关系。 三.单元电路的设计,参数计算和期间选择 根据系统的指标和功能框图,明确各部分任务,进行各单元电路的设计,参数计算和器件选择。 1.单元电路设计 单元电路是整机的一部分,只有把各单元电路设计好才能提高整机设计水平。 每个单元电路设计前都需明确各单元电路的任务,详细拟定出单元电路的性能指标,与前后级之间的关系,分析电路的组成形式。具体设计时,可以模仿传输的先进的电路,也可以进行创新或改进,但都必须保证性能要求。而且,不仅单元电路本身要设计合理,各单元电路间也要互相配合,注意各部分的输入信号,输出信号和控制信号的关系。 2.参数计算 为保证单元电路达到功能指标要求,就需要用电子技术知识对参数进行计算。例如,放大电路中各电阻值,放大倍数的计算;振荡器中电阻,电容,振荡频率等参数的计算。只有很好的理解电路的工作原理,正确利用计算公式,计算的参数才能满足设计要求。 参数计算时,同一个电路可能有几组数据,注意选择一组能完成电路设计要求的功能,在实践中能真正可行的参数。 计算电路参数时应注意下列问题: (1)元器件的工作电流,电压,频率和功耗等参数应能满足电路指标的要求; (2)元器件的极限参数必须留有足够充裕量,一般应大于额定值的1.5倍; (3)电阻和电容的参数应选计算值附近的标称值。 3.器件选择 (1)元件的选择 阻容电阻和电容种类很多,正确选择电阻和电容是很重要的。不同的电路对电阻和电容性能要求也不同,有解电路对电容的漏电要求很严,还有些电路对电阻,电容的性能和容量要求很高。例如滤波电路中常用大容量(100uF~3000uF)铝电解电容,为滤掉高频通常

河北联合大学轻工学院高炉炼铁设计原理试题

高炉一代寿命 高炉休风率 生铁合格率 高炉炼铁设计应遵循的基本原则是什么? 钢铁联合企业的优点 1)运输费用低廉。2)在生产中可以采用热装,因而可以节约燃料、提高产量。 3)能充分利用本企业的副产品。4)联合企业设有许多辅助设施,如发电站、水站及各种加工厂等,可以充分保证本企业生产的正常进行,不受外界因素的影响。 1. 高炉年工作日一般取日历时间的 95% 确定高炉座数应该保证在一座高炉停产时,铁水和煤气的供应不间断。 1. 岛式布置有什么特点?有何优点? (1)铁水罐车停放线与车间两侧的调度线成一定交角,一般为11~13o。 (2)岛式布置的铁路线为贯通式,空铁水罐车从一端进入炉旁,装满铁水的铁水罐车从另一端驶出,运输量大。 (3)并且设有专用辅助材料运输线 2. 半岛式布置有什么特点?有何优点? (1)高炉和热风炉列线与车间调度线间交角可以大到45o,因此高炉距离近;(2)在高炉两侧各有三条独立的有尽头的铁水罐车停放线,和一条辅助材料运输线; (3)出铁场和铁水罐车停放线垂直,缩短了出铁场长度; (4)设有摆动流嘴,出一次铁可放置几个铁水罐车。 高炉车间平面布置方式有哪几种? 一列式,并列式,岛式,半岛式 五段式高炉炉型有炉喉,炉身,炉腰,炉腹,炉缸组成。 2.炉底的破损有两个阶段,初期是铁水渗透形成锅底形成深坑; 第二个阶段是熔结层形成后的化学侵蚀。 3.高炉常用的耐火材料主要有陶瓷质耐火材料和炭质耐火材料两大类。 4.高炉常用砖型有直形砖和楔形砖两种,砖的长度有1:1.5两种使砌砖时错缝方便 5.炉腰的结构型式有厚壁,薄壁和过渡式三种。 6.高炉冷却常用的冷却介质有水,空气和汽水混合物三种。 7.提高冷却水水温差的方法通常有两种,一是增加冷却设备串联个数;二是降低水流速 8.确定冷却水压力的原则是冷却水压力大于炉内静压 9.冷却器的清洗方法有两种,一是热酸循环清洗,二是高压水或蒸汽清洗 10.高炉汽化冷却按循环方式可分为自然循环汽化冷却和强制循环汽化冷却两种 11.高炉基础的作用是①高炉基础应把高炉全部荷载均匀地传给地基,不允许发生沉陷和不均匀的沉陷。②具有一定的耐热能力。 1. 高炉有效高度高炉大钟下降位置的下缘到铁口中心线间的距离称为高炉有效高度(Hu),对于无钟炉顶为旋转溜槽最低位置的下缘到铁口中心线之间的距离。 2.高炉有效容积在有效高度范围内,炉型所包括的容积称为高炉有效容积(Vu)。 1 / 7

相关文档

- 高炉炼铁设计原理--高炉炼铁设计概述

- 高炉炼铁设计原理--高炉炼铁设计概述

- 高炉炼铁车间设计(开题报告)

- 高炉炼铁设备教学大纲

- 高炉炼铁设计原理--高炉炼铁车间设计

- 高炉炼铁设计原理--高炉炼铁设计概述

- 高炉炼铁的工艺流程及主要设备

- 【实验】高炉炼铁

- 高炉炼铁工艺流程与主要设备

- 炼铁设计报告

- 高炉炼铁基本原理及工艺

- 河北联合大学轻工学院高炉炼铁设计原理试题

- 高炉炼铁设计原理(复习题)

- 高炉炼铁知识概述

- 高炉炼铁基本原理及工艺

- 详细到哭 高炉炼铁工艺的系统组成 大系统让你更了解高炉

- 高炉炼铁工艺流程

- 《高炉炼铁简述》PPT课件

- 2012年高炉炼铁毕业设计

- 高炉炼铁工艺流程及主要设备