塔吊钢管桩基础的应用

塔吊钢管桩基础在软土地基的应用

摘要与普通的钢筋混凝土塔吊基础相比,钢平台结构基础具有适用性强、荷载明确、计算简单、安装拆除方便、材料可周转使用等特点。

关键词软弱地基;塔吊钢平台;钢管桩基础

塔吊使用说明书中提供的基础设计一般都是钢筋混凝土基础。由于抗拔和抗压全部由普通的钢筋混凝土基础承担,所以塔吊钢筋混凝土基础具有平面尺寸大、体积较大、重量大的特点。在软弱地层修筑塔吊基础,这些特点就成了明显的缺点。桩基加钢平台结构基础,克服了软弱地层承载力不足的限制,地质适用性强,具有明显的优越性,随着建设领域的快速发展,塔吊钢平台基础的应用也越来越广泛。

1 工程概况

乐清湾港区铁路永乐河特大桥工程,第18、19、20三跨设计采用32m+48m+32m 单线连续梁跨,挂篮法现浇施工.施工方案在17号墩和18号墩处安装塔吊进行物料运输。该工程位于海边滩涂地带,地表为不足1m厚的粉质粘土,往下为13m厚的淤泥,灰绿-灰褐色,呈流塑状态;再下层为细圆砾土,中密、饱和。淤泥极限承载力0.04MPa, 低于按说明书上的要求值0.17MP,不适合直接套用说明书上的钢筋混凝土承台基础。

2 塔吊选型

塔吊钢平台和桩基所承受的竖向荷载主要是塔吊的自重和工作状态下的弯矩,所以确定所用塔吊的型号是计算平台桩基所承受荷载的先决条件。

2.1 塔吊型号选定

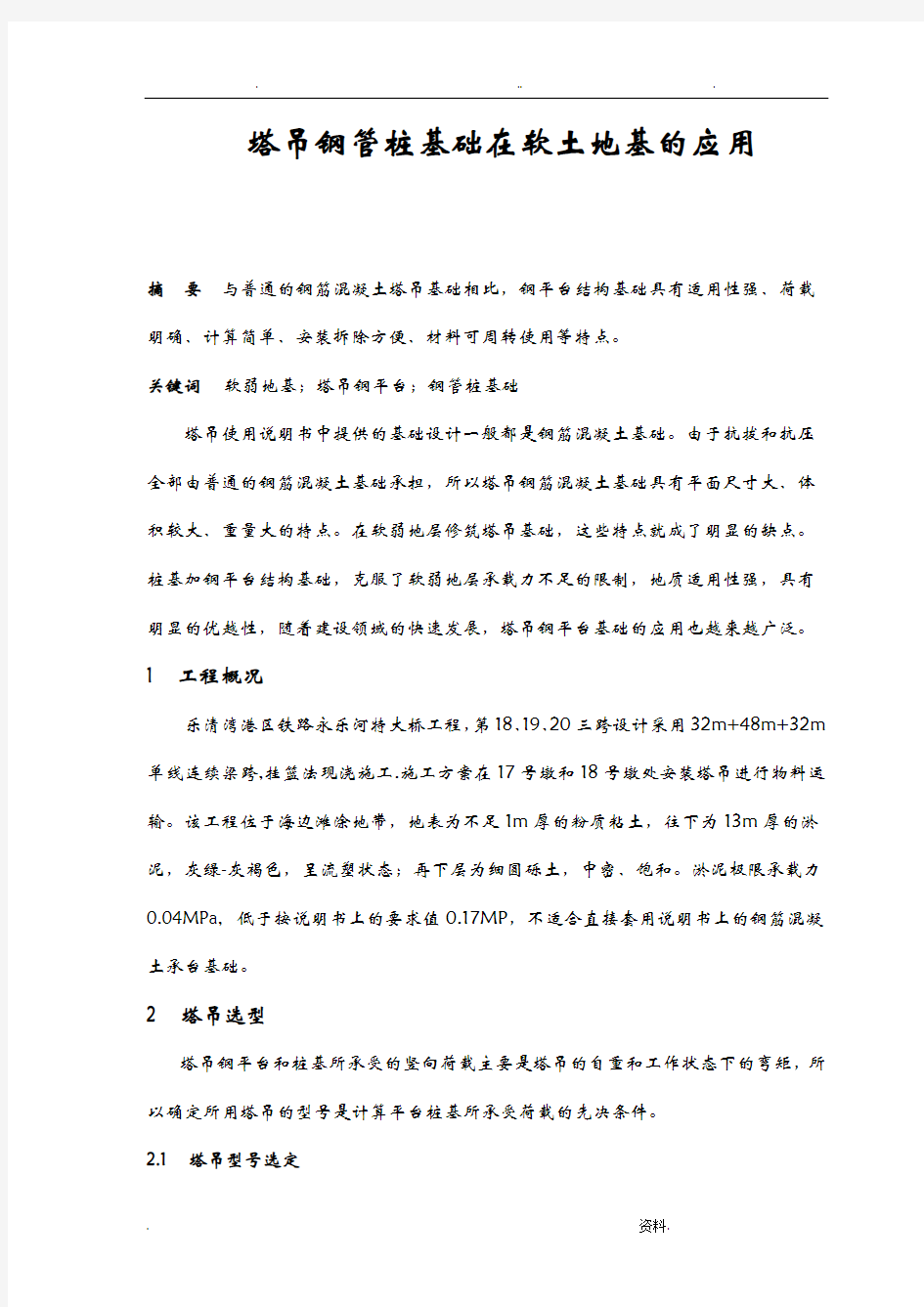

经查阅塔吊资料对比,中联重工生产的TCT5010-4型塔吊,标准节尺寸为1300mm×1300mm,标准节高2.8m,采用35m长起重臂,幅度2.5最大起重量为4t。在2倍率的情况下,幅度32.5m处可起吊重量为2.0t;4倍率的情况下,幅度32.5m处可起吊重量为2.12t,能够满足施工要求。具体参数见图2.1

图2.1 35m臂起重性能特性

2.2 安装高度

塔吊采用螺栓固定式安装,塔吊基础顶面与桥墩承台顶面处于同一标高。根据图纸标高推算,承台顶到箱梁顶高度21.6m,吊钩基本长度2.5m,吊钩下工作空间预留高度3.5m,塔吊正常工作的基本要求高度为:

h = 21.6 m + 3.5 + 2.5 = 27.6 m

采用9节标准节,1个固定节,每节高度为2.8m,塔头高4.8m,安装高度为:

H = 2.8×10 + 4.8 = 32.8m

3 基础设计

塔吊固定节通过高强螺栓与钢平台连接,钢平台与钢管桩焊接,塔吊钢平台与钢管桩作一起承受荷载。塔吊自重及上部荷载通过钢平台传递给下部的钢管桩,依靠钢管桩来提供抗压及抗拔。

3.1 钢平台结构尺寸

塔吊基础采用钢平台加钢管桩基础。根据TCT5010A塔吊说明书给出的预埋螺栓定位尺寸,计算出塔吊固定节支腿中心间距,以便确定桩基的间距。图3.1-2

图3.1 塔吊固定节支腿尺寸

3.2 钢平台结构设计

采用4根φ60cm壁厚12mm锥底闭口钢管桩,材质Q235钢, 允许应力〔σ〕=170MP。桩长18m,桩中心间距1182mm,各钢管桩顶设置800mm×800mm×20mm钢垫板,钢平台采用400×400×13×21H型钢进行焊接成矩形框架,与桩顶钢垫板焊接,桩顶以下600mm设置钢系梁,将桩与桩之间连接一起。焊缝按照《钢结构设计规》要求确定。具体结构见图3.2

A

图3.2 钢平台结构示意图

3.3 单桩基承受的荷载

桩基承受的重量包括塔吊的自重、起重的重力矩、钢平台和钢管桩自身的重量。

1)塔吊自重

依据塔吊说明书上的各构件重量,得出塔吊重量如下表。

2)钢平台重量

400型H 型钢每米重量为 172kg/m 按使用12米计算,12 × 172 = 20.6 KN 3)钢管桩的自重

桩长18m ,0.6×3.14×0.012×18×7.8×103kg/m 3 =31.7 KN 4)钢垫板重量

0.8×0.8×0.02×7.8 =1 KN

5)总重量

359.4+ 20.6 + 31.7×4 +1×4 =510.8 KN 6)单桩承载力

塔吊基础桩宜采用钢管桩,桩顶竖向力设计值由下式确定:

N k

F k

G k n

M

++a -√2

其中 N k -- 单桩桩顶竖向力设计值;

F k -- 钢管桩的总竖向力设计值;

G k -- 钢平台和钢管桩的自重; n -- 桩的数量;

M -- 塔吊工作工况弯矩 M = 1170kN.m ; a -- 塔身宽度 a=1.3m ;

N k =510.8÷4±1170÷(1.3×1.414) = 152.9±636.49 单桩顶最大竖向压力N k max = 764.19 kN 单桩顶最大竖向拔力N k min = 508.79 kN

3.4 桩基验算

为保证塔吊作业过程中的安全稳定,基础施工前需要对桩基的稳定性进行验算。桩基采用钢管摩擦桩。主要利用土层对桩的侧阻力承受荷载。桩长采用18m,淤泥中桩长13m,细圆砾土中桩长5m。

3.4.1 承载力验算

偏心竖向力作用下除满足上式外,单桩应满足下式的要求:

Ra --单桩竖向承载力特征值

单桩竖向承载力特征值Ra 应按下式确定:

R a --单桩竖向承载力特征值

K --安全系数,规中取K=2

根据土的物理指标与承载力参数之间的经验关系确定单桩竖向极限承载力标准值按下式估算:

Q UK = Q SK+ Q PK = U∑q sik l i + λpq pk A p

式中:

U -- 桩的周长

q sik -- 桩的极限侧阻力,JGJ94-2008表5.3.5-1中,淤泥取值20,细圆砾土取值160

l i -- 桩周土层厚度,淤泥8m,细圆砾土10m

λp -- 桩端土塞效应系数λp = 1,

q pk -- 极限端阻力标准值表 5.3.5-2 q pk 取值10000

A p -- 桩端面积,

Q UK = 0.6×3.14(13×20+5×160) +1×10000×3.14×(0.32-0.2882) =2218.6KN

Ra = Q UK/2 = 1109.3 KN >N k max = 764.19 kN

经计算承载力满足要求。

3.4.3 抗拔性能验算

按下列公式同时验算群桩基础呈整体破坏和呈非整体破坏时基桩的抗拔承载力:

式中:

N k——按荷载效应标准组合计算的基桩拔力;

T gk——群桩呈整体破坏时基桩的抗拔极限承载力标准值,按规第 5.4.6 条确定;

T uk——群桩呈非整体破坏时基桩的抗拔极限承载力标准值,按规第 5.4.6 条确定;

G gp——群桩基础所包围体积的桩土总自重除以总桩数,密度取值1.5;

G P——基桩自重;

1)群桩呈非整体破坏时,基桩的抗拔极限承载力标准值按下式计算:

式中:

u i——桩身周长,对于等直径桩u = πd

λi ——抗拔系数,按规表 5.4.6-2 取值0.7

T uk = ∑λi q sikU

l i = 0.7×0.6×3.14(13×20+5×160) = 1397.9 KN

i

T uk/2 + G P = 2321.1÷2 + 31.7 = 1192.2 KN

730.7 KN >508.79 KN

2)群桩呈整体破坏时,基桩的抗拔极限承载力标准值按下式计算:

式中ul——桩群外围周长ul = 4 × 1.982

T gk =ul∑λi q sik l i /4 = 4×1.982×0.7×(13×20+5×160) ÷4 =1470.6 KN

G gp= 4×1.982×18×15 = 2140.6 KN

T gk /2 + G gp/4 = 1791.7 KN

1270.5 KN >508.79 KN

经验算抗拔性符合要求。

3.4.3 稳定性验算

钢管截面积A= 3.14×(3002-2882)=22155.84mm2

惯性矩I= 3.14×(6002-5762)÷64 = 957929898.84mm4

回转半径i=(I/A)1/2 = 207.9 mm

钢桩保险系数k=0.7

长细比λ=kl/i = 0.7×16×103÷207.9 = 53.9

纵向弯曲系数φ = 0.9

轴向压应力σ = P/A =764190÷0.02215584 =34.49 MPa

摩擦桩的保险系数2 2σ= 2 ×34.49 =68.98 MPa

允许应力kφ〔σ〕= 0.7×0.9×170= 107.1MP

68.98 MPa <107.1MPa

经验算稳定性符合要求。

4 基础施工

承台底标高为1.75m,承台高度2.5m,计算出承台顶面标高为4.25m,钢平台顶面与17号墩承台顶面处于同一标高,钢平台高400mm,钢垫板厚20mm,钢管桩顶标高为3.65m。

4.1 钢管桩焊接

钢管桩由2节9m长、直径φ600mm的钢管焊接而成,钢桩焊接接头采用等强度连接。管节对接时管口保持在同一轴线上,采用单面坡口焊接。上节桩的坡口角度采用45°,下节桩不开坡口,采用多层加强焊,每次的焊缝接头按要求错开,焊接质量等级不低于二级。焊接材料采用502焊条,严禁使用“4”字头焊条。

图4.1 对接焊缝加强尺寸表

焊接前将焊接坡口及附近20mm围的铁锈清除干净,露出光亮的茬口,由两名焊工对称施焊,以减少变形和应力,焊接完成后清理焊瘤和熔渣,对焊缝进行外观检查。要求焊缝紧密、焊道均匀,焊缝金属与母材过渡平顺,不得有裂缝、未融合、未焊透、焊瘤和烧穿等缺陷,所有焊缝必须进行无损探伤检验存在的缺陷按下表要求进行修正。

4.2 沉桩施工

所有焊缝进行无损探伤检验合格后开始沉桩施工。采用北奕机械制造生产的BY-VH450型挖掘机打桩机,激振力750KN ,最大打桩长度18m 。钢管桩在加工场焊接完成后,一次性把管桩沉入。控制桩身垂直度误差不大于1%,中心偏位不大于10mm ,顶面高程误差不大于5mm 。

说明:

承台标高1.87m,H型钢平台高度0.4m,钢垫板厚度0.02m,桩顶标高为1.87 - 0.4 - 0.02 = 1.45m。本图标高单位m,其他尺寸mm

3.65

3.65

图4.2钢管桩顶端标高

4.3 钢系梁安装

开挖深度为3.0m ×3.0m 、深1.5m 的基坑,四周采用6m 拉森钢板桩防护,经观测基坑稳定后进行安装H 型钢系梁。钢系梁下料长度734.8mm ,两端切成R=300mm 的圆弧。钢系梁腹板中心线到钢管桩顶高度600mm 。钢系梁与钢管桩接触面四周全部满焊,腹板焊缝厚度9mm ,翼板处焊缝厚度12mm 。

H型钢水平放置

平 面 图

立 面 图图4.3 钢系梁与钢管桩焊接施工

4.4 钢平台施工

钢平台由4块800mm×800mm钢垫板、32块100mm×100mm三角形加强板、2根下料长1982mmH型钢,2根下料长度长1169mm H型钢。钢板厚度20mm,H 型钢为400mm×400mm×13mm×21mm。按照塔吊地脚螺栓孔的尺寸,在两根长1192mm的型上钻螺栓孔,塔吊地脚螺栓为M36,钻孔直径为φ38mm,孔间距误差控制在1mm。地脚螺栓孔见图4.4.1。

图4.4-1 地脚螺栓孔的位置

钢平台施工步骤:

1)先在钢管桩顶部焊接加强板钢垫板,每根桩8块沿桩周围均布,顶端和桩顶平齐,与桩身和垫板的接触面四周全部满焊,焊缝9mm。

2)加强板焊接检验合格后再安装钢垫板,中心偏位不大于5mm ,与桩身和加强板

的焊缝12mm 。

3)H 型钢进行焊接成矩形框架与钢垫板焊接,接触周边满焊,腹板处焊缝厚度9mm ,翼板处焊缝12mm 。

4)检验焊接质量,不符合要求焊缝进行处理。 5)钢平台安装完成后用原土对基坑进行回填。

H型钢长度1169mm

H型钢长度1982mm

H型钢长度1169mm

图4.4-2 钢平台焊接安装图

5 塔吊安装

螺栓孔两侧焊上200mm ×193.5mm ×20mm 厚钢板作为加劲肋,外侧3块,侧2块。将固定节放在钢平台上将螺栓孔对齐,螺栓先垫上一垫圈,穿过螺栓孔后再垫一垫圈,用双螺帽锁紧。见图5.1

固定节

固定节

图5.1 固定节与钢平台拼装

6 经济性分析

钢平台钢管桩基础与钢筋混凝土塔吊基础相比,在以下几方面都具有优越性:

1.地基承载力要求不高

塔吊厂家在使用说明书中都会提供钢筋混凝土基础设计,但都对地基的承载力作出了明确要求,地基承力不满足要求时,无法直接套用说明书提供的基础设计,需要要对地基进行特殊处理。钢管桩钢平台结构基础地质适用性强,不需要对地基特殊处理就可以直接施工。

2.施工方便

钢筋混凝土塔吊基础施工工序一般包括开挖基坑、基地承载力检测、混凝土铺底找平、钢筋制作安装、模板安装、混凝土浇筑、拆模等,加上等等混凝土强度时

间,整个过程一般都要10天以上,如果采用钻孔灌注桩则时间更长。沉一根钢管桩时间不到30分钟,整个钢管桩钢平台结构基础只需3天左右就可以完成。

3.材料可以多次周转利用

钢筋混凝土基础造价相对较低,如进行特殊处理,其造价也会大大增加,且使用过后只能废弃。钢管桩钢平台结构造价比钢筋混凝土基础要高,但基础平台可以拆下,管桩可以完整拔出,材料可以周转利用,报废后仍有回收价值。

参考文献

1.中联重工. QTZ63(TCT5010-4)平头塔式起重机使用说明书.TCT5010-4_B 版

2.中国建筑工业.《建筑桩基技术规》(JGJ94-2008)

3.蒲水山.怀新高速公路某大桥水中桩基施工平台搭设施工技术.交通科技.36(17):38-39