2020年剪切力的计算方法-剪力强度公式

作者:旧在几

作品编号:2254487796631145587263GF24000022

时间:2020.12.13

第3章剪切和挤压的实用计算

3.1 剪切的概念

在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面m-面)发生相对错动(图3-1b)。

(n

图3-1

工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n

m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力

F(图3-1c)的作用。Q F称为剪力,

Q

根据平衡方程∑=0

F Q=。

Y,可求得F

剪切破坏时,构件将沿剪切面(如图3-la所示的n

m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算

3.2.1 剪切强度计算

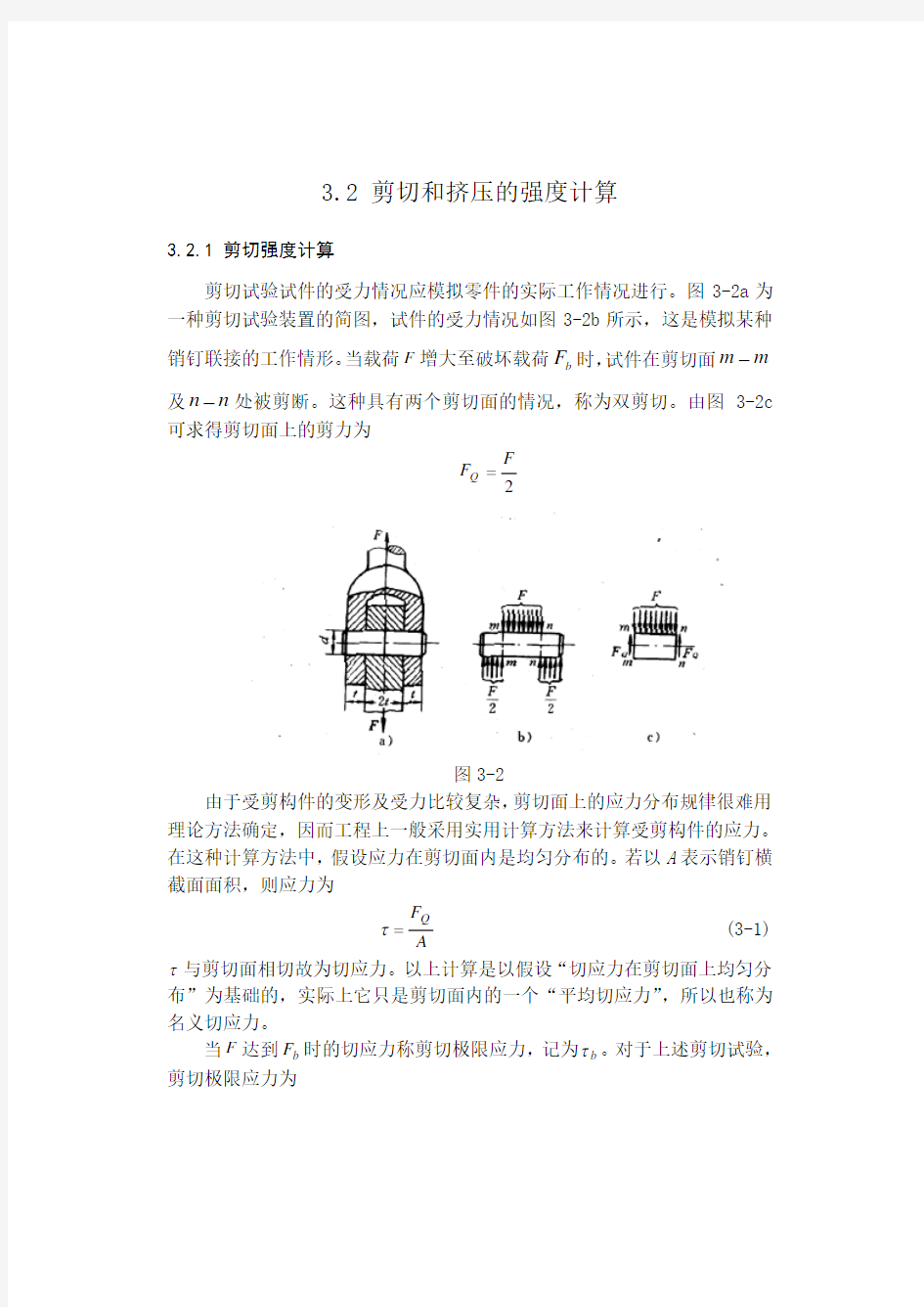

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q =

图3-2

由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为

A

F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。

当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为

A F b b 2=

τ 将b τ除以安全系数n ,即得到许用切应力 []n b

ττ=

这样,剪切计算的强度条件可表示为

[]ττ≤=A

F Q (3-2) 3.2.2 挤压强度计算

一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。例如,图3-2b 给出了销钉承受挤压力作用的情况,挤压力以bs F 表示。当挤压力超过一定限度时,联接件或被联接件在挤压面附近产生明显的塑性变形,称为挤压破坏。在有些情况下,构件在剪切破坏之前可能首先发生挤压破坏,所以需要建立挤压强度条件。图3-2a 中销钉与被联接件的实际挤压面为半个圆柱面,其上的挤压应力也不是均匀分布的,销钉与被联接件的挤压应力的分布情况在弹性范围内如图3-3a 所示。

图3-3

与上面解决抗剪强度的计算方法类同,按构件的名义挤压应力建立挤压强度条件

[]bs bs

bs bs A F σσ≤= (3-3) 式中bs A 为挤压面积,等于实际挤压面的投影面(直径平面)的面积,见图3-3b 。bs σ为挤压应力,[]bs σ为许用挤压应力。

由图3-2b 可见,在销钉中部n m -段,挤压力bs F 等于F ,挤压面积bs A

等于td 2;在销钉端部两段,挤压力均为2

F ,挤压面积为td 。 许用应力值通常可根据材料、联接方式和载荷情况等实际工作条件在有关设计规范中查得。一般地,许用切应力[]τ要比同样材料的许用拉应力[]σ小,而许用挤压应力则比[]σ大。

对于塑性材料 []()[]στ8.0~6.0=

[]()[]σσ5.2~5.1=bs

对于脆性材料 []()[]στ0.1~8.0=

[]()[]σσ5.1~9.0=bs

本章所讨论的剪切与挤压的实用计算与其它章节的一般分析方法不同。由于剪切和挤压问题的复杂性,很难得出与实际情况相符的理论分析结果,所以工程中主要是采用以实验为基础而建立起来的实用计算方法。

例3-1 图3-4中,已知钢板厚度mm 10=t ,其剪切极限应力

MPa 300=b τ。

若用冲床将钢板冲出直径mm 25=d 的孔,问需要多大的冲剪力F ?

图3-4

解 剪切面就是钢板内被冲头冲出的圆柱体的侧面,如图3-4b 所示。其面积为

22mm 785mm 1025=??π=π=dt A

冲孔所需的冲力应为

kN 236N 103001078566=???=τ≥-b A F

例3-2 图3-5a 表示齿轮用平键与轴联接(图中只画出了轴与键,没有画齿轮)。已知轴的直径mm 70=d ,键的尺寸为mm 1001220??=??l h b ,

传递的扭转力偶矩m kN 2?=e T ,键的许用应力[]MPa 60=τ,[]MPa 100=σbs 。试校核键的强度。

图3-5

解 首先校核键的剪切强度。将键沿n n -截面假想地分成两部分,并把n n -截面以下部分和轴作为一个整体来考虑(图3-5b)。因为假设在n n -截面上的切应力均匀分布,故n n -截面上剪力Q F 为

ττbl A F Q ==

对轴心取矩,由平衡条件∑=0o M ,得

e Q T d bl d F ==2

2τ 故

[]ττ<=?????==-MPa 6.28Pa 109010020102229

3

bld T e , 可见该键满足剪切强度条件。

其次校核键的挤压强度。考虑键在n n -截面以上部分的平衡(图3-5c),在n n -截面上的剪力为τbl F Q =,右侧面上的挤压力为

bs bs bs bs l h A F σσ2

== 由水平方向的平衡条件得 bs Q F F = 或 bs l h bl στ2=

由此求得

[]bs bs h b σ<=??=τ=σMPa 3.95MPa 12

6.282022 故平键也符合挤压强度要求。

例3-3 电瓶车挂钩用插销联接,如图3-6a 所示。已知mm 8=t ,插销材料的许用切应力[]MPa 30=τ,许用挤压应力[]MPa 100=bs σ,牵引力kN 15=F 。试选定插销的直径d 。

图3-6

解 插销的受力情况如图3—6b ,可以求得

kN 5.7kN 2

152===F F Q 先按抗剪强度条件进行设计

[]2426m 105.2m 10307500

-?=?=τ≥Q

F A

即

242

m 105.24

-?≥πd mm 8.17m 0178.0=≥d

再用挤压强度条件进行校核

[]bs 6

3

MPa 7.52Pa 108.178210152σσ<=????===-td F A F bs bs bs

所以挤压强度条件也是足够的。查机械设计手册,最后采用mm 20=d 的标准圆柱销钉。

例3-4 图3-7a 所示拉杆,用四个直径相同的铆钉固定在另一个板上,拉杆和铆钉的材料相同,试校核铆钉和拉杆的强度。已知kN 80=F ,mm 80=b ,mm 10=t ,mm 16=d ,[]MPa 100=τ,[]MPa 300=bs σ,[]MPa 150=σ。

图3-7

解 根据受力分析,此结构有三种破坏可能,即铆钉被剪断或产生挤压破坏,或拉杆被拉断。

(1)铆钉的抗剪强度计算

当各铆钉的材料和直径均相同,且外力作用线通过铆钉组剪切面的形心时,可以假设各铆钉剪切面上的剪力相同。所以,对于图3-7a 所示铆钉组,各铆钉剪切面上的剪力均为

kN 20kN 4

804===F F Q 相应的切应力为

[]τ<=??π?==τ-MPa 5.991016410206

23

Pa A F Q

(2)铆钉的挤压强度计算

四个铆钉受挤压力为F ,每个铆钉所受到的挤压力bs F 为

kN 204

==F F bs 由于挤压面为半圆柱面,则挤压面积应为其投影面积,即

td A bs =

故挤压应力为

[]bs bs bs bs A F σσ<=???==-MPa 125Pa 10161010206

3

(3)拉杆的强度计算

作者:旧在几

作品编号:2254487796631145587263GF24000022 时间:2020.12.13

其危险面为1-1截面,所受到的拉力为F ,危险截面面积为()t d b A -=1,故最大拉应力为

()[]σσ<=??-?==-MPa 125Pa 1010168010806

3

1A F 根据以上强度计算,铆钉和拉杆均满足强度要求。

习 题

3-1 试校核图示联接销钉的抗剪强度。已知kN 100=F ,销钉直径mm 30=d ,材料的许用切应力[]MPa 60=τ。若强度不够,应改用多大直径的销钉?

题3-1图

3-2 在厚度mm 5=t 的钢板上,冲出一个形状如图所示的孔,钢板剪切极限应力MPa 3000=τ,求冲床所需的冲力F 。

题 3-2图 题3-3图

3-3 冲床的最大冲力为kN 400,被剪钢板的剪切极限应力MPa 3600=τ,冲头材料的[]MPa 440=σ ,试求在最大冲力下所能冲剪的圆孔的最小直径min d 和板的最大厚度max t 。

3-4 销钉式安全联轴器所传递的扭矩需小于300m N ?,否则销钉应被剪断,使轴停止工作,试设计销钉直径d 。已知轴的直径mm 30=D ,销钉的剪切极限应力MPa 3600=τ。

题 3-4图

3-5 图示轴的直径mm 80=d ,键的尺寸mm 24=b ,mm 14=h 。键的许用切应力[]MPa 40=τ,许用挤压应力[]MPa 90=σbs 。若由轴通过键所传递的扭转力偶矩m kN 2.3?=e T ,试求所需键的长度l 。

题3-5图 题3-6图

3-6 木榫接头如图所示。mm 120==b a ,mm 350=h ,mm 45=c kN 40=F 。试求接头的剪切和挤压应力。

3-7 图示凸缘联轴节传递的扭矩m kN 3?=e T 。四个直径mm 12=d 的螺栓均匀地分布在mm 150=D 的圆周上。材料的许用切应力[]MPa 90=τ,试校核螺栓的抗剪强度。

题3-7图

3-8 厚度各为10mm 的两块钢板,用直径mm 20=d 的铆钉和厚度为8mm 的三块钢板联接起来,如图所示。已知F =280kN ,[]MPa 100=τ,[]MPa 280=bs σ,试求所需要的铆钉数目n 。

题3-8图

3-9图示螺钉受拉力F 作用。已知材料的剪切许用应力[]τ和拉伸许用应

力[]σ之间的关系为[][]στ6.0=。试求螺钉直径d 与钉头高度h 的合理比值。

题3-9图

3-10 两块钢板用7个铆钉联接如图所示。已知钢板厚度mm 6=t ,宽度mm 200=b ,铆钉直径mm 18=d 。材料的许用应力[]MPa 160=σ,[]MPa 100=τ,[]MPa 240=σbs 。载荷kN 150=F 试校核此接头的强度。

题 3-10图

3-11用夹剪剪断直径为mm 3的铅丝。若铅丝的剪切极限应力为MPa 100,试问需要多大的力F? 若销钉B 的直径为mm 8,试求销钉内的切应力。

题3-11图

作者:旧在几

作品编号:2254487796631145587263GF24000022 时间:2020.12.13

剪切力的计算方法

第3章 剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部力,而只是给出了主要的受力和力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q =

流体力学复习要点(计算公式)

D D y S x e P gh2 gh1 h2 h1 b L y C C D D y x P hc 第一章 绪论 单位质量力: m F f B m = 密度值: 3 m kg 1000=水ρ, 3 m kg 13600=水银ρ, 3 m kg 29.1=空气ρ 牛顿内摩擦定律:剪切力: dy du μ τ=, 内摩擦力:dy du A T μ= 动力粘度: ρυ μ= 完全气体状态方程:RT P =ρ 压缩系数: dp d 1dp dV 1ρρκ= -=V (N m 2 ) 膨胀系数:T T V V V d d 1d d 1ρρα - == (1/C ?或1/K) 第二章 流体静力学+ 流体平衡微分方程: 01;01;01=??-=??-=??- z p z y p Y x p X ρρρ 液体平衡全微分方程:)(zdz ydy xdx dp ++=ρ 液体静力学基本方程:C =+ +=g p z gh p p 0ρρ或 绝对压强、相对压强与真空度:a abs P P P +=;v a abs P P P P -=-= 压强单位换算:水银柱水柱mm 73610/9800012 ===m m N at 2/101325 1m N atm = 注: h g P P →→ρ ; P N at →→2m /98000乘以 2/98000m N P a = 平面上的静水总压力:(1)图算法 Sb P = 作用点e h y D +=α sin 1 ) () 2(32121h h h h L e ++= ρ 若01 =h ,则压强为三角形分布,3 2L e y D == ρ 注:①图算法适合于矩形平面;②计算静水压力首先绘制压强分布图, α 且用相对压强绘制。 (2)解析法 A gh A p P c c ρ== 作用点A y I y y C xc C D + = 矩形12 3 bL I xc = 圆形 64 4 d I xc π= 曲面上的静水总压力: x c x c x A gh A p P ρ==;gV P z ρ= 总压力z x P P P += 与水平面的夹角 x z P P arct an =θ 潜体和浮体的总压力: 0=x P 排浮gV F P z ρ== 第三章 流体动力学基础 质点加速度的表达式??? ? ? ? ??? ??+??+??+??=??+??+??+??=??+??+??+??=z u u y u u x u u t u a z u u y u u x u u t u a z u u y u u x u u t u a z z z y z x z z y z y y y x y y x z x y x x x x A Q V Q Q Q Q Q G A = === ? 断面平均流速重量流量质量流量体积流量g udA m ρρ 流体的运动微分方程: t z t y t x d du z p z d du y p Y d du x p X = ??-=??-=??- ρρρ1;1;1 不可压缩流体的连续性微分方程 : 0z u y u x u z y x =??+??+?? 恒定元流的连续性方程: dQ A A ==2211d u d u 恒定总流的连续性方程:Q A A ==2211νν 无粘性流体元流伯努利方程:g 2u g p z g 2u g p z 2 2 222 111++=++ρρ 粘性流体元流伯努利方程: w 2 2222111'h g 2u g p z g 2u g p z +++=++ρρ

剪切力的计算方法

第3章剪切和挤压的实用计算 3.1剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴 线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件 的变形主要表现为沿着与外力作用线平行的剪切面(m - n面)发生相对错动(图3- 1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构 件。构件剪切面上的内力可用截面法求得。将构件沿剪切面m-n假想地截开,保留一 部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力F Q (图3-1C)的作用。F Q称为剪力,根据平衡方程',=0,可求得F Q二F。剪切破坏时,构件将沿剪切面(如图3-la所示的m-n面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2剪切和挤压的强度计算3.2.1剪切强度计算

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图 试验装置的简图,试件的受力情况如图 3-2b 所示,这是模拟某种销钉联接的工作情 形。当载荷F 增大至破坏载荷 F b 时,试件在剪切面 m - m 及n - n 处被剪断。这种具 有两个剪切面的情况,称为双剪切。由图 3-2c 可求得剪切面上的剪力为 F Q 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法 确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。 在这种计算方法中, 假设应力在剪切面内是均匀分布的。若以 A 表示销钉横截面面积,则应力为 F Q A ?与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础 的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到F b 时的切应力称剪切极限应力, 记为-b 。对于上述剪切试验, 剪切极限 应力为 _ Fb ■b - 2A 3-2a 为一种剪切 (3-1) bj

流体力学计算公式

C3.6.2 达西摩擦因子 为了确定λ与Re 的关系,人们作了大量实验和理论研究,下面介绍有代表性的结果。 1.尼古拉兹实验 尼古拉兹(J.Nikuradse,1932)分析了达西的圆管沿程阻力实验数据后,发现壁面粗糙度对λ的影响很大,决定用人工粗糙度方法实现对粗糙度的控制。他用当地黄砂砂粒经筛选后分类均匀粘贴在管内壁上,相对粗糙度ε/d 从1/30—1/1014分6种,测得λ与Re 的关系,得到尼古拉兹图(图C3.6.1)。 2. 常用计算公式 从尼古拉兹图中看到在不同Re 数和ε/d 值的区域,λ有不同的变化规律。 图C3.6.1

(1)层流区 由泊肃叶定律推导的沿程水头损失(C3.4.10)式可得 代入达西公式(C3.6.3)式,可得层流区λ的解析式 上式表明层流区λ与管壁粗糙度无关,写成常用对数形式为 上式在双对数坐标系中是一条直线,与尼古拉兹图吻合。 (2)过渡区 该区是层流向湍流的转捩区(2000 第一章 绪论 单位质量力: m F f B m = 密度值: 3 m kg 1000=水ρ, 3 m kg 13600=水银ρ,3 m kg 29.1=空气 ρ 牛顿内摩擦定律:剪切力:dy du μ τ=, 内摩擦力:dy du A T μ= 动力粘度:ρυμ= 完全气体状态方程:RT P =ρ 压缩系数: dp d 1dp dV 1ρρκ= -=V (N m 2 ) 膨胀系数:T T V V V d d 1d d 1ρρα - == (1/C ?或1/K) 第二章 流体静力学+ 流体平衡微分方程: 01;01;01=??-=??-=??- z p z y p Y x p X ρρρ 液体平衡全微分方程:)(zdz ydy xdx dp ++=ρ 液体静力学基本方程:C =+ +=g p z gh p p 0ρρ或 绝对压强、相对压强与真空度:a abs P P P +=;v a abs P P P P -=-= 压强单位换算:水银柱水柱m m 73610/9800012===m m N at 2/1013251m N atm = 注: h g P P →→ρ ; P N at →→2m /98000乘以 2/98000m N P a = 平面上的静水总压力:(1)图算法 Sb P = 作用点e h y D += 1 ) () 2(32121h h h h L e ++= 3 2L e y D = = (2)解析法 A gh A p P c c ρ== 作用点A y I y y C xc C D + = 矩形 12 3bL I xc = 圆形 64 4 d I xc π= 曲面上的静水总压力: x c x c x A gh A p P ρ==;gV P z ρ= 总压力 z x P P P += 与水平面的夹角 x z P P arctan =θ 潜体和浮体的总压力: 0=x P 排浮gV F P z ρ== 第三章 流体动力学基础 质点加速度的表达式??? ? ?? ?????+??+??+??=??+??+??+??= ??+??+??+??=z u u y u u x u u t u a z u u y u u x u u t u a z u u y u u x u u t u a z z z y z x z z y z y y y x y y x z x y x x x x A Q V Q Q Q Q Q G A = === ? 断面平均流速重量流量质量流量体积流量g udA m ρρ 流体的运动微分方程: t z t y t x d du z p z d du y p Y d du x p X = ??-=??-=??- ρρρ1;1;1 不可压缩流体的连续性微分方程 : 0z u y u x u z y x =??+??+?? 恒定元流的连续性方程: dQ A A ==2211d u d u 恒定总流的连续性方程:Q A A ==2211νν 无粘性流体元流伯努利方程:g 2u g p z g 2u g p z 2 2 222 111++=++ρρ 粘性流体元流伯努利方程: w 2 2222111'h g 2u g p z g 2u g p z +++=++ρρ 工程流体力学公式总结 第二章流体得主要物理性质 ?流体得可压缩性计算、牛顿内摩擦定律得计算、粘度得三种表示方法。1.密度ρ= m/V 2.重度γ= G /V 3.流体得密度与重度有以下得关系:γ= ρg或ρ= γ/ g 4.密度得倒数称为比体积,以υ表示υ= 1/ ρ= V/m 5.流体得相对密度:d = γ流/γ水= ρ流/ρ水 6.热膨胀性 7.压缩性、体积压缩率κ 8.体积模量 9.流体层接触面上得内摩擦力 10.单位面积上得内摩擦力(切应力)(牛顿内摩擦定律) 11.、动力粘度μ: 12.运动粘度ν:ν=μ/ρ 13.恩氏粘度°E:°E = t 1 /t 2 第三章流体静力学 ?重点:流体静压强特性、欧拉平衡微分方程式、等压面方程及其、流体静力学基本方程意义及其计算、压强关系换算、相对静止状态流体得压强计算、流体静压力得计算(压力体)。 1.常见得质量力: 重力ΔW = Δmg、 直线运动惯性力ΔFI =Δm·a 离心惯性力ΔFR =Δm·rω2、 2.质量力为F。:F= m·am= m(fxi+f yj+fzk) am =F/m = f xi+f yj+fzk为单位质量力,在数值上就等于加速度 实例:重力场中得流体只受到地球引力得作用,取z轴铅垂向上,xoy为水平面,则单位质量力在x、y、z轴上得分量为 fx= 0,fy=0 , fz=-mg/m= -g式中负号表示重力加速度g与坐标轴z方向相反 3流体静压强不就是矢量,而就是标量,仅就是坐标得连续函数。即:p=p(x,y,z),由此得静压强得全微分为: 4.欧拉平衡微分方程式 单位质量流体得力平衡方程为: 1、单位质量力:m F f B B = 2、流体的运动粘度:ρ μ=v (μ[动力]粘度,ρ密度) 3、压缩系数:dp d dp dV V ρρκ?=?-=11(κ的单位是N m 2)体积模量为压缩系数的倒数 4、体积膨胀系数:dT d dT dV V v ρρα?-=?=11(v α的单位是C K ?1,1) 5、牛顿内摩擦定律:为液体厚)为运动速度,以应力表示为y u dy du dy du A T (,μτμ== 6、静止液体某点压强:为该点到液面的距离)h gh p z z g p p ()(000ρρ+=-+= 7、静水总压力: )h (为受压面积,为受压面形心淹没深度为静水总压力,A p ghA A p p c ρ== 8、元流伯努利方程;'2221112w h g p z g u g p z ++=++ρρ('w h 为粘性流体元流单位重量流体由过流断面1-1运动至过流断面2-2的机械能损失,z 为某点的位置高度或位置水头,g p ρ为测压管高度或压强水头,g u ρ2是单位流体具有的动能,u gh g p p g u 22'=-=ρ,u gh C g p p g C u 22'=-=ρC 是修正系数,数值接近于1) 9、总流伯努利方程:w h g v g p z g v g p z +++=++222 221221111αραρ(α为修正系数通常取1) 10、文丘里流量计测管道流量:)21)(41()()(42 122211g d d d k h k g p z g p z k Q -=?=+-+=πμρρμ 11、沿程水头损失一般表达式:g v d l h f 22 λ=(l 为管长,d 为管径,v 为断面平均流速,g 为重力加速度,λ为沿程阻力系数) 计算流体力学常用数值方法简介 李志印 熊小辉 吴家鸣 (华南理工大学交通学院) 关键词 计算流体力学 数值计算 一 前 言 任何流体运动的动力学特征都是由质量守恒、动量守恒和能量守恒定律所确定的,这些基本定律可以由流体流动的控制方程组来描述。利用数值方法通过计算机求解描述流体运动的控制方程,揭示流体运动的物理规律,研究流体运动的时一空物理特征,这样的学科称为计算流体力学。 计算流体力学是一门由多领域交叉而形成的一门应用基础学科,它涉及流体力学理论、计算机技术、偏微分方程的数学理论、数值方法等学科。一般认为计算流体力学是从20世纪60年代中后期逐步发展起来的,大致经历了四个发展阶段:无粘性线性、无粘性非线性、雷诺平均的N-S方程以及完全的N-S方程。随着计算机技术、网络技术、计算方法和后处理技术的迅速发展,利用计算流体力学解决流动问题的能力越来越高,现在许多复杂的流动问题可以通过数值计算手段进行分析并给出相应的结果。 经过40年来的发展,计算流体力学己经成为一种有力的数值实验与设计手段,在许多工业领域如航天航空、汽车、船舶等部门解决了大量的工程设计实际问题,其中在航天航空领域所取得的成绩尤为显著。现在人们已经可以利用计算流体力学方法来设计飞机的外形,确定其气动载荷,从而有效地提高了设计效率,减少了风洞试验次数,大大地降低了设计成本。此外,计算流体力学也己经大量应用于大气、生态环境、车辆工程、船舶工程、传热以及工业中的化学反应等各个领域,显示了计算流体力学强大的生命力。 随着计算机技术的发展和所需要解决的工程问题的复杂性的增加,计算流体力学也己经发展成为以数值手段求解流体力学物理模型、分析其流动机理为主线,包括计算机技术、计算方法、网格技术和可视化后处理技术等多种技术的综合体。目前计算流体力学主要向二个方向发展:一方面是研究流动非定常稳定性以及湍流流动机理,开展高精度、高分辩率的计算方法和并行算法等的流动机理与算法研究;另一方面是将计算流体力学直接应用于模拟各种实际流动,解决工业生产中的各种问题。 二 计算流体力学常用数值方法 流体力学数值方法有很多种,其数学原理各不相同,但有二点是所有方法都具备的,即离散化和代数化。总的来说其基本思想是:将原来连续的求解区域划分成网格或单元子区 2、流体的运动粘度: [动力]粘度, 密 度) 5、牛顿内摩擦定律: T A ,以应力表示为 (u 为运动速度,y 为液体厚) dy dy 6、静止液体某点压强: p P o g (z o z ) p o gh (h 为该点到液面的距离) 7、静水总压力: 10、文丘里流量计测管道流量: -、 2g) 1 11、沿程水头损失一般表达式: h f 1 V ( l 为管长,d 为管径,v 为断面平均流速,g d 2g 1单位质量力: F B 3、压缩系数: 1?dV V dp 丄?d dp 的单位是m %)体积模量为压缩系数的倒数 4、体积膨胀系数: v 1?dV V dT (V 的单位是 1K ,1 C ) p P c A ghA (p 为静水总压力, h 为受压面形心淹没深度 ,A 为受压面积) 8、元流伯努利方程;乙旦 g 2 U 1 2g Z 2 虫 h w' (h w'为粘性流体元流单位重量流体由过流 g 断面1-1运动至过流断面2-2 的机械能损失,z 为某点的位置高度或位置水头, 管高度或压强水头, 2 —是单位流体具有的动能, g u fg 晋丽, u C 2g p g p C 2gh u C 是修正系数,数值接近于 9、总流伯努利方程 2 1 V 1 z Z 2 2g R L g 2 2V 2 h w (为修正系数通常取1) (Z 2 为重力加速度, 为沿程阻力系数) 12、局部水头损失一般表达式: 2 h j —(为局部水头损失系数, v 为 对应的断面平均流速) J 2g .-pl 13、圆管流雷诺数:R e 一(u 为流速,V 为运动粘度,d 为圆管直径) V uR 14、非圆管道流雷诺数: R e (R 为水力半径,水力半径R V 渠宽度,h 为明渠水深) 力坡度,J 牛) 半径,J '为所取流束的水力坡度,与总水流坡度相等) 17、过流断面上的流速分布的解析式: u J (r ; r 2) 4 18、平均流速:v Q A Q 2 r 。 8 r0 ,断面平均流速与最大流速的关系: 1 v U max 2 19、沿程水头损失: h f 64 l v 2 l 2 爲g ,其中为沿程摩阻系数 ,沿程摩阻系数 Re d 2g 64 Re 20、谢才公式:V 8g . RJ C ? RJ (v 为断面平均流速,R 为水力半径,J 为水力坡 度,C 为谢才系数) A A 为过流断面面积,x 为过流断面上流体与固体接触的周界, 矩形断面明渠流的水力半径: R 一 ,b 为明 b 2h 15、均匀流动方程式: h f l gA gR? gRJ (R 为水力半径,J 为水 16、流束的均匀流动方程: gRJ (为所取流束表面的剪应力, R'为所取流束的水力 21、曼宁公式: 1 -R n 1 0.5 6(吹) (n 为综合反映壁面对水流阻滞作用的系数,称为粗糙 作者:旧在几 作品编号:2254487796631145587263GF24000022 时间:2020.12.13 第3章剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面m-面)发生相对错动(图3-1b)。 (n 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力 F(图3-1c)的作用。Q F称为剪力, Q 根据平衡方程∑=0 F Q=。 Y,可求得F 剪切破坏时,构件将沿剪切面(如图3-la所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 第3章剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件 m-面)发生相对错动(图3-1b)。的变形主要表现为沿着与外力作用线平行的剪切面(n 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F(图3-1c)的作用。Q F称为剪力,根据平衡方程∑=0 F Q=。 Y,可求得F 剪切破坏时,构件将沿剪切面(如图3-la所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 A F b b 2= τ 第五章压力管路的水力计算 主要内容 长管水力计算 短管水力计算 串并联管路和分支管路 孔口和管嘴出流 基本概念: 1、压力管路:在一定压差下,液流充满全管的流动管路。(管路中的压强可以大于大气压,也可以小于大气压) 注:输送气体的管路都是压力管路。 2、分类: 按管路的结构特点,分为 简单管路:等径无分支 复杂管路:串联、并联、分支 按能量比例大小,分为 长管:和沿程水头损失相比,流速水头和局部水头损失可以忽略的流动管路。 短管:流速水头和局部水头损失不能忽略的流动管路。 第一节管路的特性曲线 一、定义:水头损失与流量的关系曲线称为管路的特性曲线。 二、特性曲线 l l L g V d L g V d l l g V d l d l g V d l g V h h h f j w + = = + = ?? ? ? ? ? + = + = + = 当 当 当 其中, 2 2 2 2 2 2 2 2 2 2 λ λ λ λ λ ζ (1)把2 4 d Q A Q V π = = 代入上式得: 2 2 5 2 2 2 28 4 2 1 2 Q Q d g L d Q g d L g V d L h w α π λ π λ λ= = ? ? ? ? ? = = (2) 把上式绘成曲线得图。 第二节长管的水力计算 一、简单长管 1、定义:由许多管径相同的管子组成的长输管路,且沿程损失较大、局部损失较小,计算 时可忽略局部损失和流速水头。 2、计算公式:简单长管一般计算涉及公式 2 2 1 1 A V A V=(3) f h p z p z+ + + γ γ 2 2 1 1 = (4) g V D L h f2 2 λ = (5) 说明:有时为了计算方便,h f的计算采用如下形式: m m m f d L Q h - - = 5 2ν β (6) 其中,β、m值如下 流态βm 层流 4.15 1 (a) 水力光滑0.0246 0.25 (b) 第3章剪切与挤压得实用计算 3、1 剪切得概念 在工程实际中,经常遇到剪切问题.剪切变形得主要受力特点就是构件受到与其轴线相垂直得大小相等、方向相反、作用线相距很近得一对外力得作用(图3—1a),构件得变形主要表现为沿着与外力作用线平行得剪切面(面)发生相对错动(图3—1b)。 图3-1 工程中得一些联接件,如键、销钉、螺栓及铆钉等,都就是主要承受剪切作用得构件。构件剪切面上得内力可用截面法求得。将构件沿剪切面假想地截开,保留一部分考虑其平衡。例如,由左部分得平衡,可知剪切面上必有与外力平行且与横截面相切得内力(图3—1c)得作用.称为剪力,根据平衡方程,可求得。 剪切破坏时,构件将沿剪切面(如图3-la所示得面)被剪断。只有一个剪切面得情况,称为单剪切。图3—1a所示情况即为单剪切. 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。在图3-1中没有完全给出构件所受得外力与剪切面上得全部内力,而只就是给出了主要得受力与内力.实际受力与变形比较复杂,因而对这类构件得工作应力进行理论上得精确分析就是困难得.工程中对这类构件得强度计算,一般采用在试验与经验基础上建立起来得比较简便得计算方法,称为剪切得实用计算或工程计算。 3、2 剪切与挤压得强度计算 3、2、1剪切强度计算 剪切试验试件得受力情况应模拟零件得实际工作情况进行.图3—2a为一种剪切试验装置得简图,试件得受力情况如图3-2b所示,这就是模拟某种销钉联接得工作情形。当载荷增大至破坏载荷时,试件在剪切面及处被剪断。这种具有两个剪切面得情况,称为双剪切。由图3-2c可求得剪切面上得剪力为 图3—2 由于受剪构件得变形及受力比较复杂,剪切面上得应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件得应力.在这种计算方法中,假设应力在剪切面内就是均匀分布得。若以A表示销钉横截面面积,则应力为 第二章 流体的主要物理性质 流体的可压缩性计算、牛顿内摩擦定律的计算、粘度的三种表示方法。 1.密度 ρ = m /V 2.重度 γ = G /V 3.流体的密度和重度有以下的关系:γ = ρ g 或 ρ = γ/ g 4.密度的倒数称为比体积,以υ表示υ = 1/ ρ = V/m 5.流体的相对密度:d = γ流 /γ水 = ρ流 /ρ水 6.热膨胀性 7.压缩性. 体积压缩率κ 8.体积模量 9.流体层接触面上的内摩擦力 10.单位面积上的内摩擦力(切应力)(牛顿内摩擦定律) 11..动力粘度μ: 12.运动粘度ν :ν = μ/ρ 13.恩氏粘度°E :°E = t 1 / t 2 第三章 流体静力学 重点:流体静压强特性、欧拉平衡微分方程式、等压面方程及其、流体静力学基本方程意义及其计算、 压强关系换算、相对静止状态流体的压强计算、流体静压力的计算(压力体)。 1.常见的质量力: 重力ΔW = Δmg 、 直线运动惯性力ΔFI = Δm·a 离心惯性力ΔFR = Δm·r ω2 . 2.质量力为F 。:F = m ·am = m (f xi+f yj+f zk) am = F /m = f xi+f yj+f zk 为单位质量力,在数值上就等于加速度 实例:重力场中的流体只受到地球引力的作用,取z 轴铅垂向上,xoy 为水平面,则单位质量力在x 、y 、 z 轴上的分量为: fx = 0 , fy = 0 , fz = -mg /m = -g 式中负号表示重力加速度g 与坐标轴z 方向相反 3流体静压强不是矢量,而是标量,仅是坐标的连续函数。即:p = p (x ,y ,z ),由此得静压强的全微分为: 4.欧拉平衡微分方程式 T V V ??=1αp V V ??-=1κV P V K ??- = κ1 n A F d d υ μ=dn d v μτ±=n v d /d τ μ=z z p y y p x x p p d d d d ??????+ + = d d d d d d 0 x p f x y z x y z x ??- =ρd d d d d d 0 y p f x y z x y z y ??- =ρd d d d d d 0 z p f x y z x y z z ??- =ρ 流体力学的计算公式 众所周知,锅炉之类的热力设备可以采用水封管作为限压装置。设备工作时,水封管内的水将设备与大气隔绝,使设备保持一定的压力。水封管内水的多少,即水封管内的实际水位的高低与设备汽压大小有关。汽压大,水位就高;汽压小,水位就低。当设备压力升至额定蒸汽压力时,水封管内的水位应该达到最高水位;而在设备压力稍微大于额定蒸汽压力时,水封管内的水应能立即被冲除掉,使设备内的蒸汽能够迅速得到排放。但是,水封管的内径必须足够大;以保证它的排汽能力大于设备的最大蒸发量,从而防止设备发生超压事故。《蒸汽锅炉安全技术监察规程》第132条规定:“对于额定蒸汽压力小于等于0.1MPa的锅炉可以采用静重式安全阀或水封式安全装置。水封装置的水封管内径不应小于25mm”。《小型和常压热水锅炉安全监察规定》第二十八条要求:“水封管的内径应当根据锅炉的额定容量和压力确定,且内径不得小于25毫米”。 但是,水封管的内径究竟应该根据什么样的公式去计算?这里没有具体加以规定。水封管的内径为何不能小于25mm?这里没有加以说明。 1 确定水封管内径的一种错误观点 有人说,可以按安全阀的排放量计算公式去间接确定水封管的内径。笔者认为这是不对的。理由如下: 其一,按流体力学,安全阀的局部阻碍因为其进出口呈直角型式,边壁是突变的,主流与边壁之间形成大尺度旋涡,蒸汽排放时能量损失很大;而水封管的边壁是渐变的,又不出现减速增压现象的部位,故蒸汽排放时的能量损失很小。其二,安全阀的出口之外肯定还有排汽管,它的排放量计算公式应该考虑这一额外的因素;而水封管却只相当于它的排汽管。其三,安全阀在排汽时,汽流还自始至终受到弹簧或者重锤施加的反方向作用力,能量损失非常之大;而水封管在排汽时却不会受到这样的反作用力,无此项能量损失。显然,安全阀排汽与水封管排汽区别太大,不能按安全阀排放量计算公式去确定水封管的内径。 2 用流体力学理论建立水封管内径计算方法 为了正确确定水封管的应有内径,我们有必要按流体力学的理论来分析一下水封管的流动阻力和能量损失。蒸汽流过水封管时的阻力损失ΔP等于水封管进口压力P1与出口压力P2之差。管道的阻力损失 ΔP=Pa(1) 式中λ—管道摩擦系数; d —管道内径,m; ρ—流体的密度,k g/m3; u —流体在管内的流速,m/s; L—平直管段的总长度,m; Σξ—管道中各种局部阻力之和。 管道的摩擦系数λ值取决于流体流动的雷诺数Re 和管壁的相对粗糙度。管壁的相对粗糙度等于管壁的绝对粗糙度(即管壁内凸起高度)K与管内径d之比。雷诺数Re =(2) 式中ν-流体运动粘滞系数,m2/s; 其他符号说明同上。 由于水封管进出口压差通常大于40000Pa,排汽时的流速都大于100m/s ,雷诺数Re 都大于80000000,所以蒸汽的流动状态为紊流流动,而且位于阻力平方区。在此区域内,摩擦阻力系数λ值仅取决于管壁的相对粗糙度,可以用尼古拉兹公式进行计算:λ=(3) 第3章 剪切和挤压的实用计算 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 剪切和挤压的强度计算 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切 试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 A F b b 2= τ 将b τ除以安全系数n ,即得到许用切应力 []n b ττ= 这样,剪切计算的强度条件可表示为 []ττ≤= A F Q (3-2) 挤压强度计算 一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。例如,图3-2b 给出了销钉承受挤压力作用的情况,挤压力以bs F 表示。当挤压力超过一定限度时,联接件或被联接件在挤压面附近产生明显的塑性变形,称为挤压破坏。在有些情况下,构件在剪切破坏之 剪切应力计算 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】 拉伸、压缩与剪切 1基本概念及知识要点 1.1基本概念 轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、静不定问题、剪切、挤压。 以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。 1.2轴向拉压的内力、应力及变形 1.横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴 ,符号规定:拉力为正,压力为负。工程上常以轴力图表示杆件力F N 轴力沿杆长的变化。 2.轴力在横截面上均匀分布,引起了正应力,其值为 正应力的符号规定:拉应力为正,压应力为负。常用的单位为MPa、Pa。 3.强度条件 强度计算是材料力学研究的主要问题之一。轴向拉压时,构件的强度条件是 可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。4.胡克定律 、杆的长度l成正比,与截面线弹性范围内,杆的变形量与杆截面上的轴力F N 尺寸A成反比;或描述为线弹性范围内,应力应变成正比,即 式中的E称为材料的弹性模量,EA称为抗拉压刚度。胡克定律揭示在比例极限内,应力和应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。 1.3材料在拉压时的力学性能 材料的力学性能的研究是解决强度和刚度问题的一个重要方面。材料力学性能的研究一般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料性能指标有: E —材料抵抗弹性变形能力的指标;b s σσ,—材料的强度指标; ψδ, —材料的塑性指标。低碳钢的拉伸试验是一个典型的试验。 详见教材,应理解本部分知识。 1.4 简单拉压静不定问题 1. 未知力的个数超过静力平衡方程个数的问题为静不定问题,其中未知力可以是结构的约束反力或 构件的内力。 2. 解决静不定问题,除列出静力平衡方程外,还需列出一定数量的补充方程,这些补充方程可由结 构各部分变形之间的几何关系以及变形和力之间的物理关系求得,将补充方程和静力平衡方程联立求解,即可得出全部未知力。 3. 静不定结构还有一个特性,即由于杆件在制造中的误差,将引起装配应力;由于温度变化会引起 温度应力。 1.5 应力集中的概念 工程实际中,由于结构上和使用上的需要,有些零件必须有切口、切槽和螺纹等。在构件尺寸的突变处,发生局部应力急剧增加的现象,称为应力集中现象。 剪切和挤压的实用计算 1. 工程中经常使用到联接件,如铆钉、销钉、键或螺栓等。联接件一般受剪切作用, 并伴随有挤压作用,因而联接件应同时满足剪切强度和挤压强度。有时还要考虑被联接部分的拉伸强度问题。 2. 两作用外力之间发生相互错动的面称为剪切面。剪切面上的切应力为F A τ= s ,其中F s 为剪力,A 为剪切面的面积,即假设切应力在剪切面上均匀分布。剪切强度条件 []F A ττ= ≤s 3. 产生相互挤压的表面称为挤压面。挤压面上的挤压应力为bs bs F A σ= ,式中F 为挤压力,A bs 为挤压面积,即假设挤压应力在挤压面上均匀分布。挤压强度条件为 []bs bs bs F A σσ= ≤ 1.空气容重γ=11.53 m N ,V=0.157s cm 2 ,求它的动力粘度μ。 解;g ργ= , V=p μ, 则=μ V ρ=V g γ =11.53m N 157.0?s cm 23 807.9m kg =0.0183?)(103s pa ??- 2.一铅直闸门,如图,顶边水平,所在水深1h =1m ,闸门高两米,宽b=1.5m , 试用解析法及图解法求水压静力P 的大小及作用点。 解先用解析法求P 。 引用式p=A h c γ,其中:水的容重γ=9.807kN /3 m , c h =1h + 2h =1+2 2=2m, A=bh=1.5?2=32 m ,代人式中得:p=90807?2?3=58.84kN 压力中心用D y =2+25.121??=2+6 1 =2.17m 各计算数值的符号在a 图上。 再用图解法求p 。 先绘水静压强分布图,如图b 所示,然后引用式p=Ωb, Ω= 21 []h h h h )(11++γγ=21)2(1h h h +γ=2 1?9.807?2?(2?1+2)=39.23kN /m, b=1.5m,代入其式中得p=?3 10? D 点即压力中心。 3.在封闭水箱中,水深h=1.5m 的A 点上安装一压力表,其中心距A 点Z=0.5m ,压力表读数为4.92 m kN , 求水面相对压强及真空度。 解:由图可知:A P =0P +Vh A P =表P +VZ 则0P =表P —V(h —Z)=4.9—9.809 (1.5—0.5)=—4.9(2 m kN ) 真P =∣0P ∣=4.92m kN 4.断面为300mm ?400mm 的矩形风道,风量为2700h m 3 ,求平均流速。如风道出口处断面收缩为 150mm ?400mm ,求该断面的平均流速。 解:由Q =A V 得V= A Q 则1V =1A Q =3600 1040030027006???-=6.25(m /s ) 2V = 2A Q 3600 1040015027006???-=12.5(m /s ) 5.管路由不同直径的两管前后相连接所组成,小管直径A d =0.2m ,大管直径B d =0.4m 。水在管中流动时,A 点压强A P =702 m kN ,B 点压强B P =402 m kN ,B 点流速B V =1m/s 。试判断水在管中流动方向。并计算流体力学复习要点(计算公式)

流体力学公式总结

流体力学计算公式

计算流体力学常用数值方法简介[1]

流体力学计算公式

2020年剪切力的计算方法-剪力强度公式

剪切力的计算方法

流体力学第五章压力管路的水力计算

剪切力的计算方法

流体力学公式

流体力学的计算公式

剪切力的计算方法

剪切应力计算

流体力学公式及题目应用参考资料