基坑开挖验收条件

金沙江路真北路人行天桥新建工程西南侧基坑开挖条件节点验收

施工小结

中天路桥有限公司

金沙江路真北路人行天桥新建工程项目经理部

2014年6月23日

编制人:

审核人:

一、工程概况及验收范围

1、工程概况

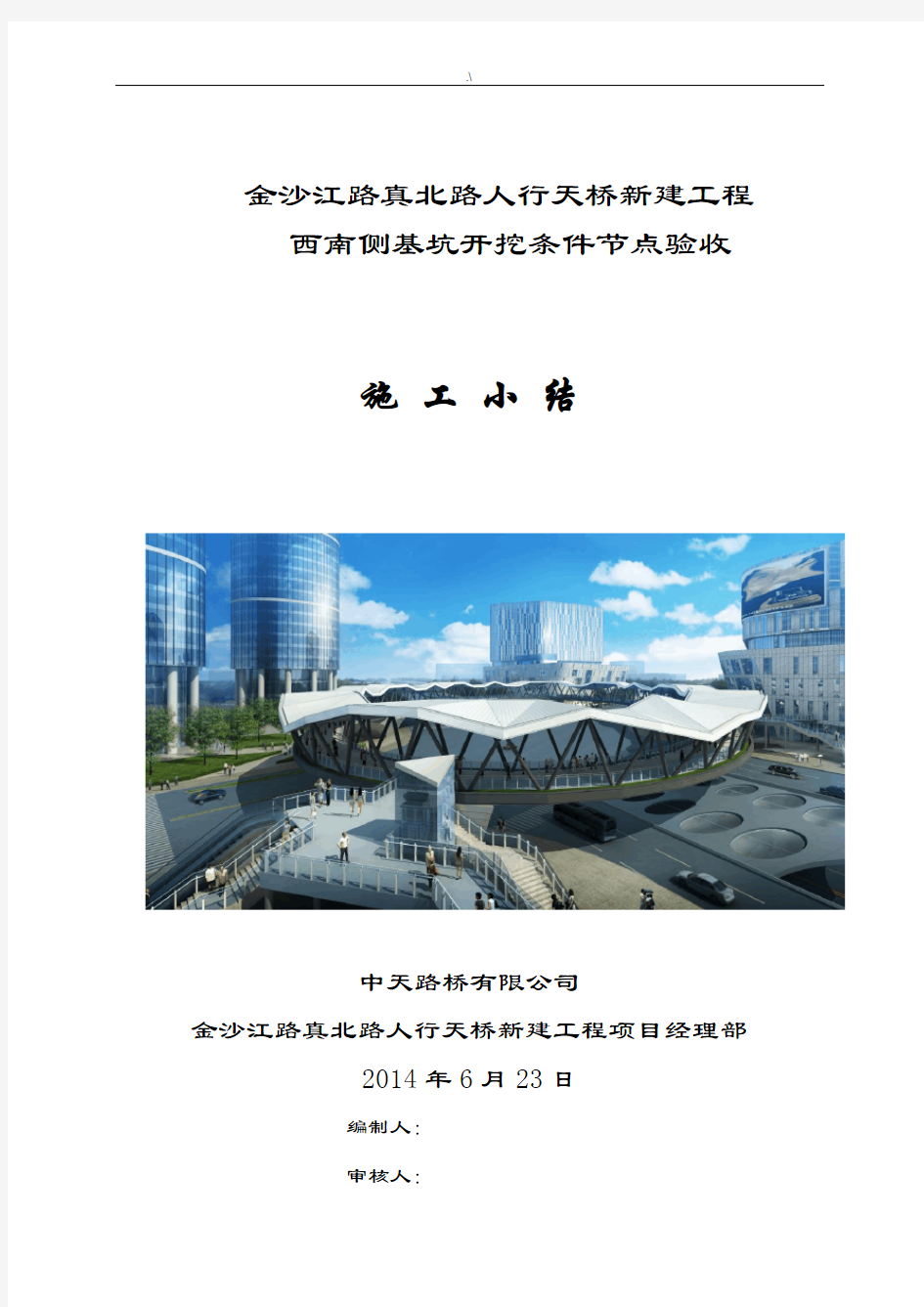

工程位于金沙江路真北路交叉口,主要建设内容为过街人行天桥,同步实施人行梯道、自动扶梯、无障碍电梯、排水、照明等设施。

人行天桥主桥宽 6.3m,椭圆形布置,桥梁长度为380.2m,跨径布置为80.2+102.4+88+109.6m,桥梁面积为2395.3m2;共设梯道7处,桥宽3.3m或4.8m,总长182.5m,桥梁面积为881.8 m2;共设商业通道2处,桥宽3.3m,总长49.8m,桥梁面积164.3 m2;共设自动扶梯4处,桥宽3.4m,总长89m,桥梁面积302.6 m2;设无障碍电梯4座。桥梁总面积3744m2。

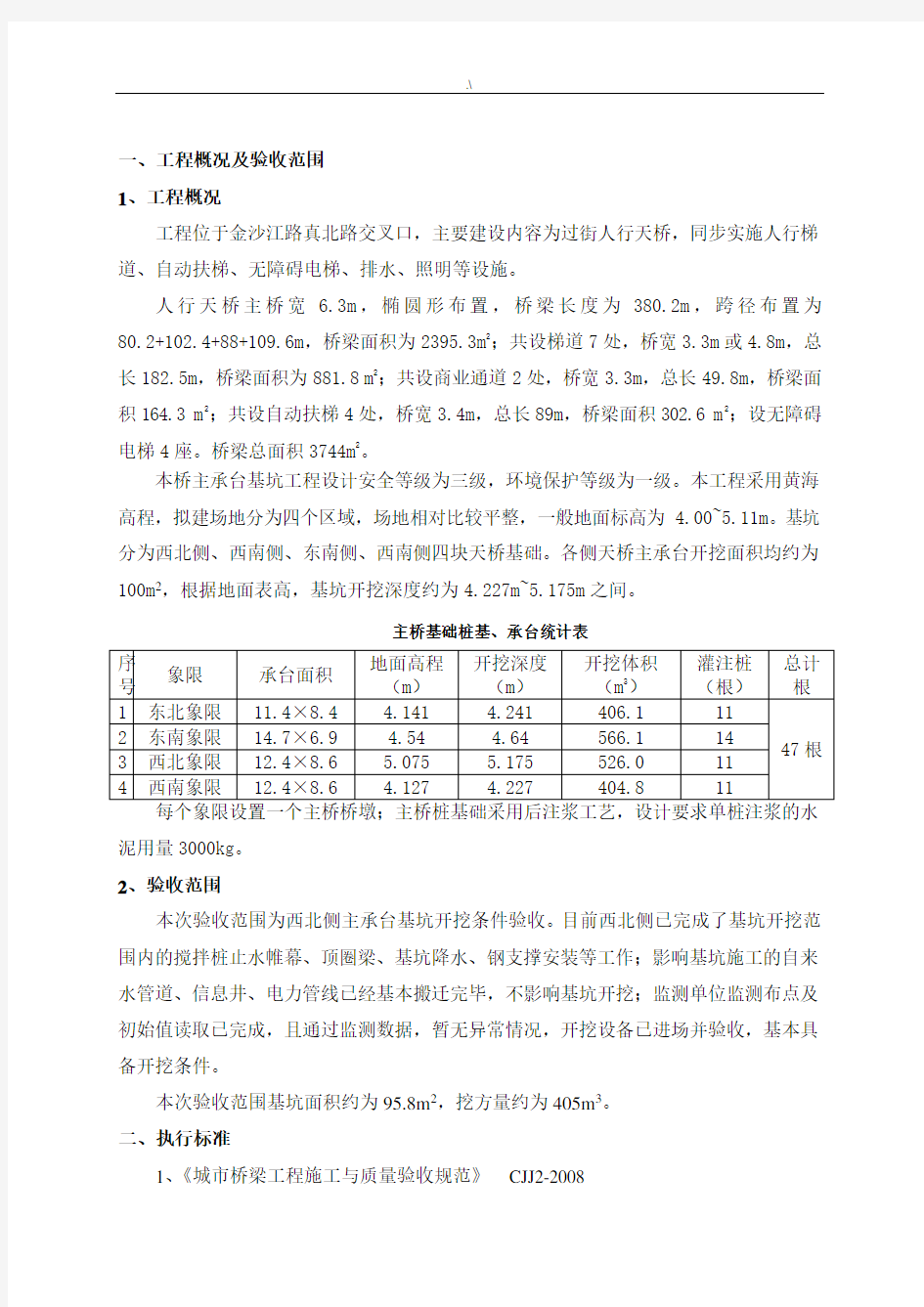

本桥主承台基坑工程设计安全等级为三级,环境保护等级为一级。本工程采用黄海高程,拟建场地分为四个区域,场地相对比较平整,一般地面标高为4.00~5.11m。基坑分为西北侧、西南侧、东南侧、西南侧四块天桥基础。各侧天桥主承台开挖面积均约为100m2,根据地面表高,基坑开挖深度约为4.227m~5.175m之间。

主桥基础桩基、承台统计表

泥用量3000kg。

2、验收范围

本次验收范围为西北侧主承台基坑开挖条件验收。目前西北侧已完成了基坑开挖范围内的搅拌桩止水帷幕、顶圈梁、基坑降水、钢支撑安装等工作;影响基坑施工的自来水管道、信息井、电力管线已经基本搬迁完毕,不影响基坑开挖;监测单位监测布点及初始值读取已完成,且通过监测数据,暂无异常情况,开挖设备已进场并验收,基本具备开挖条件。

本次验收范围基坑面积约为95.8m2,挖方量约为405m3。

二、执行标准

1、《城市桥梁工程施工与质量验收规范》CJJ2-2008

2、《混凝土结构工程施工质量验收规范》GB50204-2002(2011版)

3、《市政地下工程施工质量验收规范》DG/TJ08-236-2006

4、《混凝土中钢筋检测技术规程》JGJ/T 152-2008

5、《钢筋焊接及验收规程》JGJ18-2012

6、《上海地基处理技术规范》DG/TJ08-40-2010

7、《上海市基坑工程技术规范》DGTJ08-61-2010

8、设计图纸

三、施工中主要技术关键、措施

在本工程施工过程中围绕工程特点,我部针对以下质量控制重点部位做了严格的质量管理。

1、双轴搅拌桩施工

采用2排700双轴搅拌土桩做止水帷幕,围护桩深度12米,并插入12米长H型钢,主承台设置一道钢支撑。搅拌桩施工质量关系到基坑稳定、止水效果和安全,为此我部在搅拌桩施工中加强质量管理,确保搅拌桩施工质量。

(1)、开挖样槽、清除障碍

施工围护止水帷幕前,为了清除上部障碍及硬地坪等影响施工的管线物件,保证施工的顺利进行,采用挖机沿施工范围开挖一条样槽,槽宽1.5m、槽深1.5m左右,沟槽开挖完成后根据图纸进行放线,拉好控制线和搅拌桩桩位线,确保搅拌桩位置准确。

(2)、钻机垂直度控制

在开挖的工作沟槽两侧设置定位线,操作人员根据定位线严格控制钻机桩架的移动,确保钻孔轴心就位不偏,同时控制钻孔下钻深度的达标,利用钻杆和桩架相对错位原理,在钻管上做出钻孔深度的标尺线,严格控制下钻、提升的速度和深度。

将搅拌桩机移至指定桩位、对中。为保证桩位准确,必须使用定位卡,桩位对中

误差应不大于20mm。就位后将搅拌桩机调平,应保持机械地盘的水平和导向架的竖直,导向架和搅拌轴必须与地面垂直,垂直度偏差应不超过1/200。

钻机移位、就位操作应平缓进行,并安排专人负责察看行走管及枕木,杜绝行走管拉脱、枕木重心位置错误等现象的发生,以免发生钻机倾斜、倒塌事故。

(3)、搅拌质量控制

外购水泥,严格控制质量标准,检查复核质量保证资料,对于严重嫌疑材料,坚持

进行必要的实验测试。

本工程对搅拌桩垂直度要求较高,偏差不大于1/200,所以在桩机移位、开钻、提升过程中要有现场指挥负责,开钻前需检查桩机平稳性,做到固定端正,桩架垂直,并采用测量仪器或其它手段,完成桩架的水平度,桩架的垂直度,在确认无误后,指挥下达操作命令。

根据确定的水泥浆液的配合比,做好量具的检验可行手段,严格控制水灰比,搅拌时间,浆液质量,注浆时控制注浆压力和注浆速度。每台班制作一组(3块)7.07×7.07×7.07cm水泥土试块。

严格控制钻管下钻,提升的速度,若出现注浆阻塞或断浆现象,应及时停泵,排除故障后,再采取有效的措施进行复喷浆,严防断桩、空桩。

为保持工作连续性,严禁钻管下钻提升中途进行换岗接班,建立交接班记录制度。

(4)、试块制作

现场围护搅拌土取样7组,经过试验,强度达到设计要求的0.6MPa。

(5)、H型钢垂直度控制

由于本工程采用的是双轴搅拌桩内插入型钢的工艺,受双轴搅拌桩施工工艺条件的约束,型钢靠其自重无法完成插入预定深度的施工作业,需借助震动头或机械手进行插入。本工程H型钢插入操作采用机械手配合完成。H型钢通过导向架就位后,通过机械手定位装置控制,采用机械手将型钢插入搅拌桩内。

型钢的插入施工随搅拌桩施工作业同步进行,即搅拌桩施工完成后30min内,将桩机进行移位后,机械手起吊型钢就位后,插入型钢。

●型钢起吊前在型钢顶端250mm处开一中心圆孔,孔径约100mm,装好吊具和固

定钩,根据甲方提供的高程控制点及现场定位型钢标高选择合理的吊筋长度及

焊接点,控制型钢顶标高误差小于50mm。

●起吊型钢时,保证型钢在起吊过程中不变形。

●在沟槽上设置H型钢定位卡,固定插入型钢的平面位置。型钢定位卡必须牢固、水平,而后将H型钢底部中心对准桩位中心并沿定位卡徐徐垂直插入水泥土搅拌桩内,使用经纬仪或线锤控制型钢插入垂直度。

●H型钢插入过程中要缓,并安排专人现场观察,防止对搅拌桩造成损害,引起渗漏水。

●型钢插入过程中应随时调整型钢的水平误差和垂直误差。

●若型钢插放达不到设计标高,可以慢慢提升型钢到适当高度,重复下插至设计标高,下插过程中始终使用经纬仪或线锤控制H型钢垂直度。

2、钻孔灌注桩

⑴、成孔施工

在成孔过程中重点控制成孔深度、桩位,确保每根桩的深度、桩位满足规范及设计要求;加强对成孔的垂直度的控制,确保每根桩的垂直度满足规范1/300的要求,注重对泥浆指标的控制,确保泥浆护壁的效果;根据充盈系数分析,成孔施工质量符合设计和规范要求。通过同济检测站的成孔检测报告,西南侧主承台11根桩基垂直度、孔径、孔深、沉渣厚度均满足规范和设计要求。

⑵、钢筋笼制作

钢筋笼制作严格按设计文件及规范要求施工,吊装基本无变形、钢筋笼入孔安全、顺利。钢筋笼精度要求、焊接质量及与下部灌注桩钢筋笼连接方式及插入深度均符合设计、规范要求。

⑶、混凝土灌注

在混凝土灌注过程中严格控制导管埋深、砼灌注的连续性、砼塌落度、灌注速度、灌注时间、混凝土配合比等参数,从而保证成桩的质量。通过同济检测站对西南侧主承台11根桩基进行超声波和小应变检测,11根桩都为Ⅰ类桩。

3、基坑降水

本工程降水全部采用轻型井点,每个象限主桥基坑设置1组,共计4组轻型井点设备,每组延长米约不大于15m,支管长度为6.0米(另加滤管长度1.0米)用于主桥(开挖深度4~5米),井点管间距均为1.2m。我部在降水过程中,加强基坑周边井点降水系统的维护和检查,保证不间断抽水。

通过我部拆管检查降水深度,降水已至坑底以下0.5 m,满足开挖要求。

4、顶圈梁

冠梁断面1000×700mm,折角节点1.0米加腋;砼强度等级C30,中心标高自然地平面下750mm,梁配筋上下各4φ20+两侧各8φ20+水平方向4φ8+垂直方向6φ8 (两钢支撑之间4挡分布),砼冠梁施工时间为搅拌桩施工完毕即可进行,冠梁施工的开挖深度为自然地面下1200mm;初次开挖坑内土方深度1.3米,为防止挖土扰动围护桩,造成

止水帷幕损坏而渗水入基坑,该冠梁区域的土方采用人工开挖完成。

(1)、钢筋施工

①、主筋连接采用电弧焊,接头在同一断面处数量不超过50%,并错开35d。钢筋伸入支座的锚固长度不小于40d。钢筋接头位置须满足设计要求,冠梁坑外皮钢筋接头位置设在跨中1/3跨度区段内,转交位置弯折800,基坑侧内皮钢筋接头位置设在支座内。

②、钢筋绑扎完毕,安装钢支撑预埋件;预埋件采用650×650×10mm厚钢板,锚脚为9φ22,L=350,与钢板连接采用穿孔塞焊。预埋件安装,其钢板面应该横平竖直并垂直于钢支撑轴线。

③、冠梁钢筋绑扎完成于冠梁外侧设置高于地面300高的砼翻边200厚墙,确保外部水不流入基坑。

④、钢筋绑扎完毕,于H型钢侧绕3面垫20厚挤塑泡沫板,方便拔除型钢。

(2)、模板施工

①、冠梁侧模采用木模板,外加Ф48钢管围檩,采用坑内对撑固定模板;

②、模板安装完毕,同步检查验收钢筋、埋件的质量合格后进入下到工序。

(3)、混凝土施工

①、围檩砼浇捣均配置1台汽车泵停靠在基坑边进行浇捣。

②、围檩施工缝不留,砼C30,强度达到100%时进入钢支撑施工、土方施工。

通过同济检测站的试验报告,顶圈梁的混凝土强度已达到设计要求。

四、商品混凝土、钢筋进场检查情况

进厂材料均双证齐全,详见汇总表,如下:

水泥进场记录