人工石墨膜技术参数

eCARBON TM Tan Yuan High Thermal-conductivity Graphite Sheet

TGS (T an Yuan High Thermal-conductivity G raphite S heet)

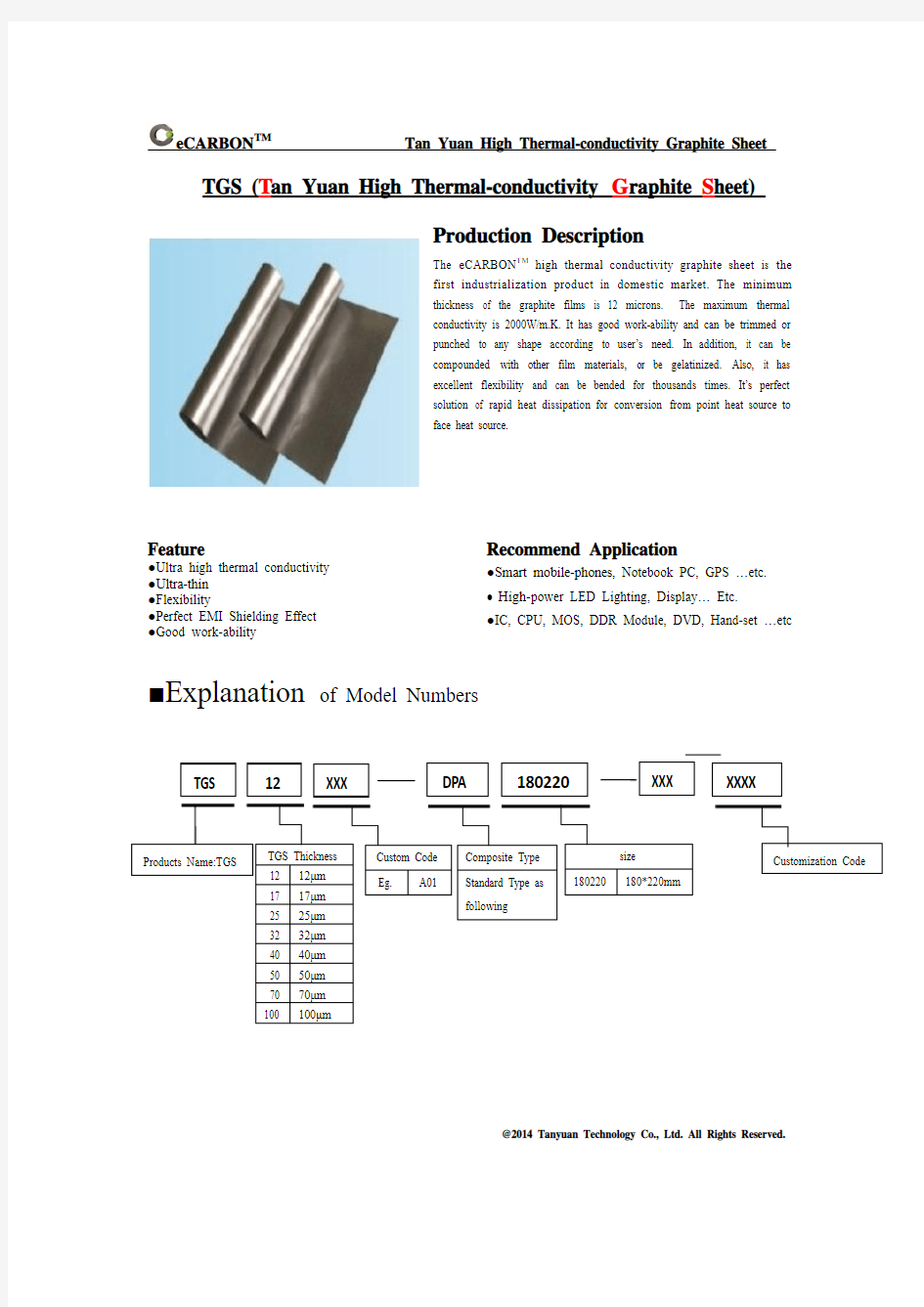

Production Description

The eCARBON TM high thermal conductivity graphite sheet is the first industrialization product in domestic market. The minimum thickness of the graphite films is 12 microns. The maximum thermal conductivity is 2000W/m.K. It has good work-ability and can be trimmed or punched to any shape according to user’s need. In addition, it can be compounded with other film materials, or be gelatinized. Also, it has excellent flexibility and can be bended for thousands times. It’s perfect solution of rapid heat dissipation for conversion from point heat source to face heat source.

Feature ●Ultra high thermal conductivity ●Ultra-thin

●Flexibility ●Perfect EMI Shielding Effect ●Good work-ability

Recommend Application

●Smart mobile-phones, Notebook PC, GPS …etc. ● High-power LED Lighting, Display… Etc. ●IC, CPU, MOS, DDR Module, DVD, Hand-set …etc

■Explanation of Model Numbers

@2014 Tanyuan Technology Co., Ltd. All Rights Reserved.

TGS Thickness 12

12μm 17 17μm 25 25μm 32 32μm 40 40μm 50 50μm 70 70μm 100

100μm Custom Code Eg.

A01

Composite Type Standard Type as following

size 180220

180*220mm

TGS 12 XXX DPA 180220 XXXX

Products Name:TGS

Customization Code

XXX

eCARBON TM Tan Yuan High Thermal-conductivity Graphite Sheet

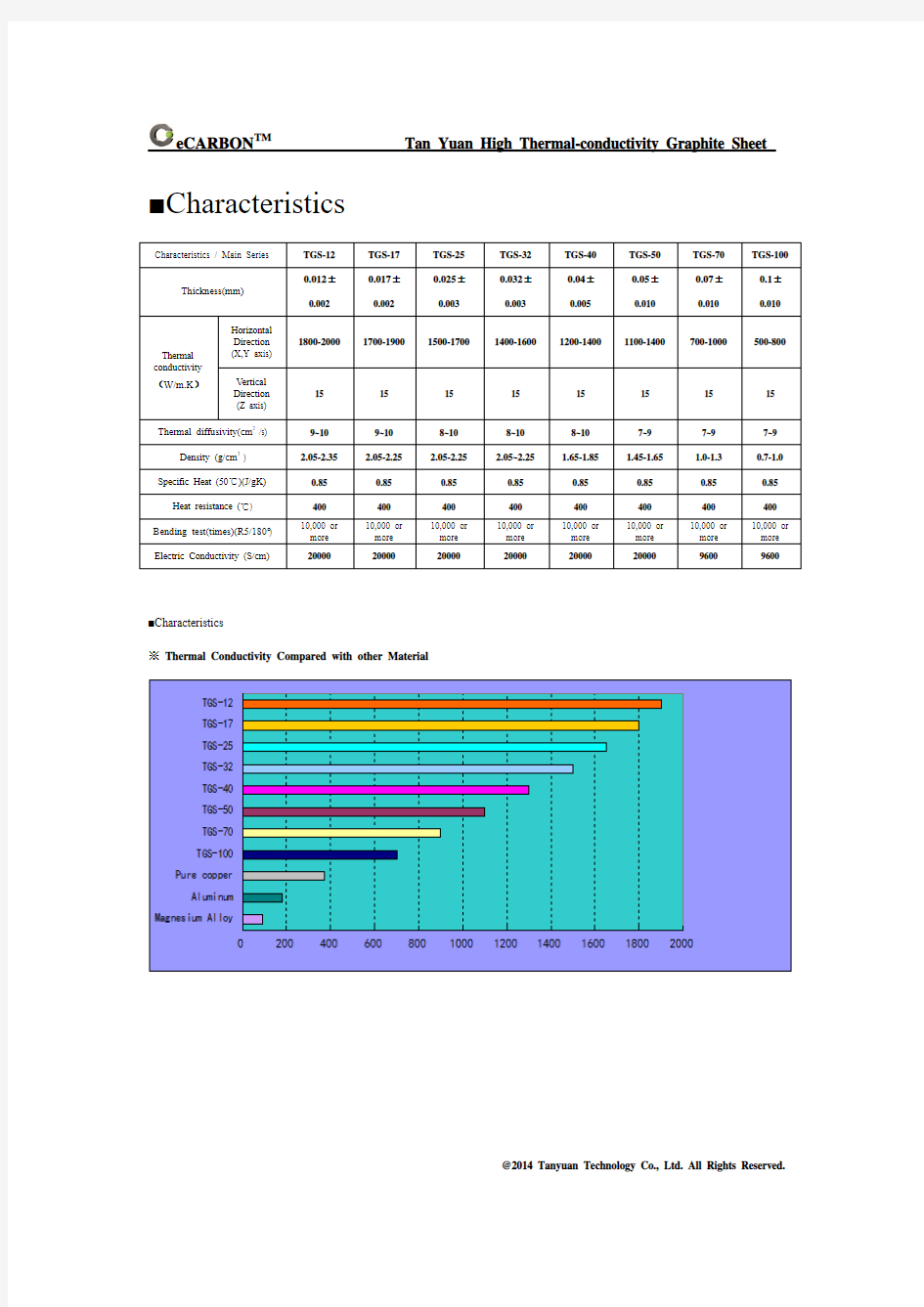

■Characteristics

Characteristics / Main Series

TGS-12 TGS-17 TGS-25 TGS-32 TGS-40 TGS-50 TGS-70

TGS-100 Thickness(mm)

0.012±

0.002

0.017±

0.002

0.025±

0.003

0.032±

0.003

0.04±

0.005

0.05±

0.010

0.07±

0.010

0.1±

0.010

Thermal conductivity (W/m.K )

Horizontal Direction (X,Y axis) 1800-2000 1700-1900 1500-1700 1400-1600 1200-1400 1100-1400 700-1000 500-800

Vertical Direction (Z axis)

15 15 15 15 15 15 15 15

Thermal diffusivity(cm 2 /s)

9~10 9~10 8~10 8~10 8~10 7~9 7~9 7~9 Density (g/cm 3 ) 2.05-2.35 2.05-2.25 2.05-2.25 2.05~2.25 1.65-1.85 1.45-1.65 1.0-1.3 0.7-1.0 Specific Heat (50℃)(J/gK) 0.85 0.85 0.85 0.85 0.85 0.85 0.85 0.85 Heat resistance (℃) 400 400 400 400 400 400 400 400 Bending test(times)(R5/180°) 10,000 or

more 10,000 or more 10,000 or more 10,000 or more 10,000 or more 10,000 or more 10,000 or more 10,000 or more Electric Conductivity (S/cm)

20000

20000

20000

20000

20000

20000

9600

9600

■Characteristics

※ Thermal Conductivity Compared with other Material

@2014 Tanyuan Technology Co., Ltd. All Rights Reserved.

eCARBON TM Tan Yuan High Thermal-conductivity Graphite Sheet ■Main Types

Composite series structure P/NO. Thickness Maximum Size Outstanding Tem.

T Series (TGS Only)TGS12-T0.012mm 210mm*250mm

400℃TGS17-T0.017mm 210mm*250mm

TGS25-T0.025 mm 210mm*250mm

TGS32-T0.032mm 210mm*250mm

TGS40-T0.04mm 210mm*250mm

TGS50-T0.05 mm 210mm*250mm

TGS70-T0.07 mm 210mm*250mm

TGS100-T0.1 mm 210mm*250mm

T A Series (TGS with Adhesive) TGS12-TA0.027mm 210mm*250mm

110℃TGS17-TA0.032mm 210mm*250mm

TGS25-TA0.040 mm 210mm*250mm

TGS32-TA0.047mm 210mm*250mm

TGS40-TA0.052mm 210mm*250mm

TGS50-TA0.65 mm 210mm*250mm

TGS70-TA0.85 mm 210mm*250mm

TGS100-TA0.115 mm 210mm*250mm

PT Series (TGS with PET

sheet) TGS12-PT0.022mm 210mm*250mm

110℃TGS17-PT0.027mm 210mm*250mm

TGS25-PT0.035 mm 210mm*250mm

TGS32-PT0.042mm 210mm*250mm

TGS40-PT0.05mm 210mm*250mm

TGS50-PT0.06 mm 210mm*250mm

TGS70-PT0.08 mm 210mm*250mm

TGS100-PT0.11 mm 210mm*250mm

PA Series (Both with PET sheet & Adhesive) TGS12-PA0.037mm 189mm*250mm

110℃TGS17-PA0.042mm 189mm*250mm

TGS25-PA0.050 mm 189mm*250mm

TGS32-PA0.057mm 189mm*250mm

TGS40-PA0.065mm 189mm*250mm

TGS50-PA0.075mm 189mm*250mm

TGS70-PA0.095 mm 189mm*250mm

TGS100-PA0.125 mm 189mm*250mm

DPA Series (Both with PET sheet & Adhesive) TGS12-DPA0.032mm 189mm*250mm

110℃TGS17-DPA0.037mm 189mm*250mm

TGS25-DPA0.045 mm 189mm*250mm

TGS32-DPA0.052 mm 189mm*250mm

TGS40-DPA0.06mm 189mm*250mm

TGS50-DPA0.07 mm 189mm*250mm

TGS70-DPA0.09 mm 189mm*250mm

TGS100-DPA0.12 mm 189mm*250mm

(If you have special application to inquiry,please kindly connect with Tanyuan technology Technical department for your requirement.)

@2014 Tanyuan Technology Co., Ltd. All Rights Reserved. Dumpling Type

石墨散热材料技术及市场调研报告

石墨散热材料技术及市场调研报告 一、散热材料概述 1.背景技术 随着科学技术和工业生产的发展,导热材料广泛应用于换热工程、采暖工程和电子信息等领域。同时人们对导热材料提出了新的要求,希望导热材料具有优良的综合性能,如在化工生产和废水处理中使用的热交换器既需要所用材料具有良好的导热性能,又要求其耐化学腐蚀和耐高温等。近几年来,在电子电气领域,由于集成技术和组装技术的迅速发展,电子元件和逻辑电路的体积成千成万倍地缩小,则更需要高导热性能的绝缘材料。 传统的导热材料大部分为金属(如Ag、Cu和Al等)、金属氧化物(如Al?O?、MgO和BeO等)以及其它非金属材料(如石墨、炭黑、AlN等)。众所周知,大多数金属材料的抗腐蚀性能差,目前采用合金和防腐涂层等技术提高金属的抗腐蚀性能,尽管这样提高了金属的抗腐蚀性能,却大大降低了材料的导热性能,因而限制了其在化工等领域的应用。 目前所使用的散热材料基本都是铝合金,但铝的导热系数并不是很高 (237W/mK),金和银的导热性能较高,但是价格太高,铜的导热系数次之 (398W/mK),但铜重量大,易氧化,且价格也不低。而石墨材料具有耐高温、重量轻(仅为传统金属导热材料的1/2-1/5)、热导率高、化学稳定性强、热膨胀系数小,取代传统的金属导热材料,不仅有利于电子仪器设备的小型化、微型化和高功率化,而且有效减轻电子元件的重量,增加有效载荷。但石墨硬度和机械强度远不如金属,这给后续加工带来了困难。 2.散热材料定义 散热材料是指各类电子元器件或者机械设备中散热装置所使用的具体材料。由于各种材料导热性能的差异,按导热性能从高到低排列,分别是银,铜,铝,

石墨化

1 直流石墨化炉 直流石墨化炉(DC graphitization furhace) 以炭素焙烧品和电阻料为炉芯,通入直流电,生产人造石墨制品的一种电阻炉。由于炉芯的电阻(主要是电阻料的电阻),电流流过时电能即转变为热能,而将炭素焙烧品加热到2000~3000℃的高温,完成石墨化过程而成为人造石墨。它与交流石墨化炉都同属于艾奇逊炉。 简史20世纪60年代,直流石墨化技术在欧美发达国家开始发展起来,它与交流石墨化炉比较,具有容量大、产品质量好、能耗低等显著优点,因而引起世界各国的普遍兴趣和关注。中国直流石墨化炉的起步稍晚。1972年10月北京炭紊厂用3000kV?A整流变压器配9m 的炉子首先应用在生产上,与交流炉相比,不仅送电时间短,而且节电25%以上。1973年1月南通炭素厂用13500kV?A整流变压器配18m的炉子投入生产后,也取得了缩短通电时间20h,电耗降到4000kW?h/t以下的成绩。1975年9月吉林炭素厂16000kV?A的大直流和石家庄石墨电极厂的3340kV?A直流炉同时投产。截止到1986年中国原来拥有的13.6万kV?A的交流石墨化炉,只占当年石墨化炉总装机容量的27%。而直流石墨化炉,装机容量达到了17.5万kV?A,占73%。使中国石墨化技术水平上了一个新台阶。 炉子结构及特点直流石墨化炉和交流石墨化炉除了供电设备不同外,炉子本体的结构完全一样。直流石墨化炉的供电设备由三相交流主调和一变压器及相应的整流设备组成。 以直流电的方式向炉子供电具有如下优点:(1)由于采用的供电变压器是三相的,对电网不会产生三相负荷不平衡的影响。可以增大变压器的容量,可强化石墨化工艺,增大石墨化炉容量。(2)整个供电线路上的功率因数较高,达到0.9以上,对电能的有效利用率得到提高。 (3)直流电没有交变磁场和电感损失,也没有表面效应及l临近效应等电的损失,电效率较高。 石墨化过程的强化直流石墨化炉供电条件的改善为强化石墨化过程创造了条件。由于电网对使用变压器的容量没有限制,可以采用大功率的变压器和整流机组,直流电的损失小,利用率高,所以炉芯可以得到更多的电能。如以适当大小的炉芯相配合,单位体积的功率达到160kW/m3(比交流炉大60%)以上,电流密度达到2.0A/cm2(比交流炉大100%) 以上,具备了这样的条件,就可以实现快速送电,使石墨化的温度在较短的时间内达到2700℃(比交流炉提高约400℃)。由于送电时间缩短,便可以提高炉子产能,降低石墨化的电耗,一般可降到4000kW?h/t以下(比交流炉降低约20%),石墨化温度的提高,使石墨化进行得更完全,因此提高了产品质量。总之,在直流石墨化炉上可以实现大功率、高电密、快曲线的操作,使石墨化生产达到高产、优质、节电的目标,这便是石墨化过程的强化。以16000kV?A的直流石墨化炉与5000kV?A的交流石墨化炉为例.其技术经济指标见表。 石墨化过程的强化,除了在设备上要采用大容量的整流变压机组,炉子的长度和炉芯面积要适当增加并与变压器匹配外,在工艺操作上还要采取如下措施:(1)采用低电阻率的电阻料

石墨电极的原料及制造工艺

石墨电极的原料及制造工艺 一、石墨电极的原料 1、石墨电极 是采用石油焦、针状焦为骨料,煤沥青为粘结剂,经过混捏、成型、焙烧、浸渍、石墨化、机械加工等一系列工艺过程生产出来的一种耐高温石墨质导电材料。石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温作为热源,使炉料熔化进行炼钢。其他一些冶炼黄磷、工业硅、磨料等材料的矿热炉也用石墨电极作为导电材料。利用石墨电极优良而特殊的物理化学性能,在其他工业部门也有广泛的用途。2、石墨电极的原料 生产石墨电极的原料有石油焦、针状焦和煤沥青 (1)石油焦 石油焦是石油渣油、石油沥青经焦化后得到的可燃固体产物。色黑多孔,主要元素为碳,灰分含量很低,一般在%以下。石油焦属于易石墨化炭一类,石油焦在化工、冶金等行业中有广泛的用途,是生产人造石墨制品及电解铝用炭素制品的主要原料。 石油焦按热处理温度区分可分为生焦和煅烧焦两种,前者由延迟焦化所得的石油焦,含有大量的挥发分,机械强度低,煅烧焦是生焦经煅烧而得。中国多数炼油厂只生产生焦,煅烧作业多在炭素厂内进行。 石油焦按硫分的高低区分,可分为高硫焦(含硫%以上)、中硫焦(含硫%%)、和低硫焦(含硫%以下)三种,石墨电极及其它人造石墨制品生产一般使用低硫焦生产。 (2)针状焦 针状焦是外观具有明显纤维状纹理、热膨胀系数特别低和很容易石墨化的一种优质焦炭,焦块破裂时能按纹理分裂成细长条状颗粒(长宽比一般在以上),在偏光显微镜下可观察到各向异性的纤维状结构,因而称之为针状焦。 针状焦物理机械性质的各向异性十分明显, 平行于颗粒长轴方向具有良好的导电导热性能,热膨胀系数较低,在挤压成型时,大部分颗粒的长轴按挤出方向排列。因此,针状焦是制造高功率或超高功率石墨电极的关键原料,制成的石墨电极电阻率较低,热膨胀系数小,抗热震性能好。 针状焦分为以石油渣油为原料生产的油系针状焦和以精制煤沥青原料生产的煤系针状焦。 (3)煤沥青 煤沥青是煤焦油深加工的主要产品之一。为多种碳氢化合物的混合物,常温下为黑色高粘度半固体或固体,无固定的熔点,受热后软化,继而熔化,密度为-cm3。按其软化点高低分为低温、中温和高温沥青三种。中温沥青产率为煤焦油的54-56%。煤沥青的组成极为复杂,与煤焦油的性质及杂原子的含量有关,又受炼焦工艺制度和煤焦油加工条件的影响。表征煤沥青特性的指标很多,如沥青软化点、甲苯不溶物(TI)、喹啉不溶物(QI)、结焦值和煤沥青流变性等。 煤沥青在炭素工业中作为粘结剂和浸渍剂使用,其性能对炭素制品生产工艺和产品质量影响极大。粘结剂沥青一般使用软化点适中、结焦值高、β树脂高的中温或中温改质沥青,浸渍剂要使用软化点较低、 QI低、流变性能好的中温沥青。 二、石墨电极的制造工艺

材料加工与合成总复习

名词解释 1溶胶凝胶法:溶胶-凝胶(Sol-gel)法就是将金属氧化物或氢氧化物的浓溶液变为凝胶,再将凝胶干燥后进行燃烧,然后制得氧化物超微细粉的方法。 2 热喷涂:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。 3喷雾热解:是指将金属盐溶液喷到热风中,使其迅速挥发反应物发生热分解,分解成金属盐超细粒子的过程。 4热等静压:热等静压(Hot IsostaticPressing,简称HIP)工艺是将制品放置到密闭的容器中,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化。5溶剂热:溶剂热法是在水热法的基础上发展起来的,指密闭体系如高压釜内,以有机物或非水溶媒为溶剂,在一定的温度和溶液的自生压力下,原始混合物进行反应的一种合成方法。6注浆成型:是指将注浆注入吸水性的模具中,在脱水干燥过程中同时形成具有一定强度 的坯体。 7化学气相沉积法(CVD):加热基片表面使其同一种或几种气体发生反应,形成不挥发 的膜层。 8粉末成型:是指将粉末通过加水注入模具并压制成具有一定密度和形状的坯体的过程。 9自蔓延高温合成:利用反应物之间高的化学反应热的自加热和自传导来合成材料的一种技术,当反应物一旦被引燃,便会自动向尚未反应的区域传播,直至反应完全。 10放电等离子烧结:将金属粉末装入石墨等材料制成的模具中,利用上下模冲及通电电极将特定烧结电源盒压制压力施加于烧结粉末,经放电活化,热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术。 11反应热压烧结:在烧结传质过程中,除利用表面自由能下降和机械作用力推动外,再加上一种化学反应能作为推动力或激活能,以降低烧结温度。 12水热合成:水热合成是指在特制的密闭反应器(高压釜)内采用水溶液作为体系加热至临界温度,在反应体系中产生高压环境而进行的无机合成与材料制备的一种有效方法。 13共沉淀法:是指在混合的金属盐溶液(含有两种或两种以上的金属离子)中加入合适的沉淀剂,反应生成组成均匀的沉淀,沉淀热分解得到的高纯度超细粉料。 14挤压成型: 挤压成型是将胚料在三向不均匀的压力作用下,从模具的孔口或缝隙中挤出使之横截面积减小,长度增加成为所需制品的加工方式。 简答题 1 粉体的制备方法有哪些?对液相法有哪些要求?(材料加工原理) 粉体制备方法: 机械粉碎法雾化法固相法液相法气相合成法 (液相法:沉淀法水解法溶胶凝胶发法溶剂蒸发法) 液相法要求: (1)粉末组成和化学计量比可以精确调节和控制,粉体成分具有良好的均一性 (2)粒子的形状和粒度要均匀,并可控制在适当的水平 (3)材料具有较高的活性,表面清洁不受污染 (4)能制成有掺杂效果成型烧结性能都较好的粉料 (5)适应范围广,产量较大,成本较低 (6)操作简单,条件适宜,能耗小,原料来源充分且方便

石墨深加工技术发展及展望

石墨深加工技术发展及展望 白新桂 一、国内外石墨加工技术现状及发展趋势 我国是天然石墨资源大国,储量、产量及出口量均居世界首位。但由于技术开发投入不够,目前仍以原料生产及加工鳞片石墨为主。碳-石墨材料是前景很大的新兴材料,广泛用于高科技领域,发达国家投入人力、财力进行开发研究。天然石墨深加工技术进展很快,目前已形成一些新型产业。 目前,美、日、德、法的柔性石墨产业居领先地位。日本生产核能级的超低硫(S<500ppm)及高纯(S<50ppm)产品的技术领先。其中,高纯柔性石墨只有日本能够生产。全世界柔性石墨产量最大为1.5~2.0万吨以上。 在锂离子电池阳极材料方面,由于石墨具有极佳的电容量,美国、日本的锂离子电池采用改性石墨作阳极材料,并已形成产业。 浸硅石墨,目前仅德、美、俄生产。该产品是一种在宽温度区内具有高硬度和高机械强度、耐磨、耐腐蚀、润滑性好的新材料。与碳化硅制品相比,最大的特点是成品率高,价格较低廉。 由于彩电更新换代周期大大缩短,对彩电管用石墨乳性能要求也日新月异。国外目前依然十分重视彩电管石墨乳的研制开发。 我国柔性石墨新产业正在建设发展中,“八五”期内取得了一批柔性石墨加工技术及装备的成果,但目前仍处于试制阶段。我国锂离子电池还处于小试阶段,但已用天然石墨研制出结构稳定的阳极材料。其内容量密度达350mAh/g。我国经引进和消化吸收已能生产5种规格彩电管石墨乳。浸硅石墨制品目前国内属空白。

二、柔性石墨及膨胀石墨材料的开发与应用 柔性石墨和膨胀石墨是重要的石墨深加工产品。从材料学的角度,膨胀石墨与柔性石墨二者有很大区别,是两种材料。膨胀石墨是松散的多孔结构材料,具有优良的隔绝密封性能。随着技术和新材料应用的发展,这两类新材料由于其不同的特性,各自的应用领域也显著不同。本文将讨论这两种特性不同而又紧密相关的材料,在化工领域及其它领域的应用现状及发展趋势。 自本世纪六十年代美国联碳公司发明柔性石墨制造技术以来,柔性石墨产业的发展已有近四十年的历史。柔隆石墨作为一种优秀的密封材料,已逐渐为工程界所熟悉,并且有人给它冠以“密封王”的头衔。柔性石墨由天然鳞片石墨加工而得。制备的关键技术,是将天然鳞片石墨制备成石墨层间化合物。工业操作上,常用浓硫酸作为层间插入物,所以它又称酸化石墨(可膨胀石墨)。不过酸化石墨是在石墨与酸反应后,经水洗干燥,大部分层间插入物已经逸出,所以它实际上是残余石墨层间化合物。绝大部分石墨层间化合物在快速加热时,层间插入物都会气化,从而形成高压,使石墨粒子沿C轴方向膨胀。很薄的酸化石墨鳞片膨胀后象一条条蠕虫,长度可达1~2cm所以称蠕虫石墨或石墨蠕虫,亦即通常所说的膨胀石墨。膨胀石墨在压制或轧制时,蠕虫之间相互啮合,从而压轧成石墨卷材或板材,即为柔性石墨。由于插层剂硫酸在加热时绝大部分地区逸出,所以柔软性石墨除有1000PPM左右的残硫外,化学成份与鳞片石墨基本相同,为纯碳。 2.1可膨胀石墨的制备 目前,国内可膨胀石墨生产采用两种工艺:化学法和电化学法。两种工艺除氧化工序不同外,脱酸、水洗、脱水、干燥等其它工序相同。采用化学法的绝大多数厂家产品的质量,都能达到GB10698-89《可膨胀石墨》标准规

石墨冷凝器技术规格书

石墨冷凝器 技 术 规 格 书 车间负责人: 设备负责人: 二〇一八年六月 1

一、供货范围及工艺参数 设备卖方的供货范围包括(但不仅限于)下列部分:设备本体、物料进出口配对法兰式钢衬四氟短接(其材质为钢衬四氟法兰紧固)、垫3片(材质为:三元乙丙橡胶)、紧固件等。矩形冷凝器为石墨块之间的密封垫为三元乙丙橡胶垫,石墨块为可拆卸更换结构。要求采用新购石墨制造,禁用翻新石墨块制造;树脂采用酚醛树脂。提供上游采购石墨原料的质量合格证书和购货公司。 设备技术参数: 2

二、规格尺寸 三、浸渍工艺要求 (一)浸渍剂应具备下列条件 1)具有良好的化学稳定性; 2)浸渍后能提高石墨材料力学性能; 3)早加热或其他热工艺条件下,应易于固化,固化后其体积应无甚变化; 4)挥发成分和水分应尽量减少; 5)粘度要低,流动性好,易于充填石墨材料孔隙,对石墨材料 的粘附性良好。 3

(二)浸渍工艺要求 1)浸渍必须保证真空度、压力、时间等; 2)石墨材料要浸渍至少三次以满足设备的使用要求。 (三)浸渍评定要求 石墨材料浸渍后的抗拉强度、抗压强度、抗弯强度应符合HG/T2370《石墨制化工设备技术条件》中的要求。其中抗拉试样每个试样的强度性能测试试值应不低于HG/T2370《石墨制化工设备技术条件》中的规定。石墨制压力容器所用石墨材料浸渍后的抗拉强度、抗压强度、抗弯强度应符合GB/T 21432。 四、性能保证 投标方保证所供货物符合本招标书对整套设备设计、材料选择、加工、检验和验收等方面的要求;在质量保证期内(设备出厂交货后18个月或工厂开车后12个月,以先到时间为准),由于卖方设计、制造、材料选择和安装方面的原因出现的质量问题,卖方将在接到买方正式书面通知后3天内免费进行改进、修理或更换。 五、投标要求 投标方中标后在5日内对所有设备管口方位出蓝图与买方核实签字认可后方可签订合同。卖方需按如下要求提供有关文件资料:货物技术说明、货物一览表(包括所供的全部设备、材料、附件和备件清单)及分项价格、主要设备和(或)材料分供货商一览表、产品样本(包括主要设备分供货厂商样本)、 4

炭素工艺学

炭素材料的制备原料 1、石油焦 2、沥青焦 3、冶金焦 4、无烟煤 5、煤沥青 6、其他辅助原料 1、石油焦 石油焦是石油炼制过程中的副产品。石油经过常压或减压蒸馏,分别得到汽油、煤油、柴油和蜡油,剩下的残余物称为渣油。将渣油进行焦化便得到石油焦。因而石油焦的性质主要取决于渣油的种类。 石油焦是生产各种炭素材料的主要原料。这种焦炭灰分比较低,一般小于1%。 石油焦在高温下容易石墨化。石油焦的特性对炭素材料的性能有很大影响。 延迟焦化是将原料经深度热裂化转化为气体烃类,轻、中质馏分油及焦炭的加工过程。 原料一般是深度脱盐后的原油经减压蒸馏所得的渣油。有时在减压渣油中配有一定比例的热裂化渣油或页岩油。 (1)焦化反应 石油焦是由渣油经过焦化工艺而制得的产品。渣油的组成很复杂。渣油与原油同样都是由各种烃类和烃类化合物组成的。在渣油中还有沥青质组分。它与沥青焦有相似之处,但它含有较多氧、氮、硫。在重柴油馏分中沥青质脱去一个脂族基便能转化为树脂质。树脂质和沥青质在高温下会进行缩聚反应,最后可得焦炭。 渣油的焦化反应可归纳为: 1) 渣油中的树脂质—沥青质—焦炭 2) 渣油中的芳香烃等—高分子缩聚物—树脂质—沥青质—焦炭 3) 渣油中的烷烃、环烷烃、带长侧链稠环—芳香烃—高分子缩聚物—树脂质—沥青质—焦炭 (2)石油焦的分类 根据石油焦结构和外观,石油焦产品可分为针状焦、海绵焦、弹丸焦和粉焦4种。 根据硫含量的不同,可分为高硫焦和低硫焦。 石油焦按照硫含量、挥发分和灰分等指标的不同,分为3个牌号,每个牌号又按质量分为A、B两种。 根据原料渣油的不同,石油焦又分为裂化石油焦、常减压石油焦和页岩石油焦 2、沥青焦 沥青焦是一种含灰分和硫分均较低的优质焦炭,它的颗粒结构致密,气孔率小,挥发分较低,耐磨性和机械强度比较高,其来源是以煤沥青为原料,采用高温干馏(焦化)的方式制备而得。 沥青焦虽然也是一种易石墨化焦,但与石油焦相比,经过同样的高温石墨化后,真密度略低,且电阻率较高、线膨胀系数较大。沥青焦是生产铝用炭素阳极和阳极糊的原料,也是生产石磨电极、电炭制品的原料。 生产沥青焦的原料是中温沥青和高温沥青,高温沥青是中温沥青在氧化釜中用热空气氧化而成。高温沥青粘度大,装炉温度较高,挥发分含量小,有利于装炉操作。 由于沥青焦成焦温度较高,达到1300~1350℃,所以不经煅烧也可以直接使用。但沥青焦从炼焦炉中推出后采用浇水熄火,一般水分含量大,所以在生产中它与石油焦一起按比

石墨电极的生产工艺流程和质量指标的及消耗原理知识讲解

石墨电极的生产工艺流程和质量指标的及 消耗原理

目录 一、石墨电极的原料及制造工艺 二、石墨电极的质量指标 三、电炉炼钢简介及石墨电极的消耗机理 石墨电极的原料及制造工艺 ●石墨电极是采用石油焦、针状焦为骨料,煤沥青为粘结剂,经过混 捏、成型、焙烧、浸渍、石墨化、机械加工等一系列工艺过程生产出来的一种耐高温石墨质导电材料。石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温作为热源,使炉料熔化进行炼钢。其他一些冶炼黄磷、工业硅、磨料等材料的矿热炉也用石墨电极作为导电材料。利用石墨电极优良而特殊的物理化学性能,在其他工业部门也有广泛的用途。生产石墨电极的原料有石油焦、针状焦和煤沥青 ●石油焦是石油渣油、石油沥青经焦化后得到的可燃固体产物。色黑 多孔,主要元素为碳,灰分含量很低,一般在0.5%以下。石油焦属于 易石墨化炭一类,石油焦在化工、冶金等行业中有广泛的用途,是生产人造石墨制品及电解铝用炭素制品的主要原料。 ●石油焦按热处理温度区分可分为生焦和煅烧焦两种,前者由延迟 焦化所得的石油焦,含有大量的挥发分,机械强度低,煅烧焦是生焦经煅烧而得。中国多数炼油厂只生产生焦,煅烧作业多在炭素厂内进行。 ●石油焦按硫分的高低区分,可分为高硫焦(含硫1.5%以上)、中 硫焦(含硫0.5%-1.5%)、和低硫焦(含硫0.5%以下)三种,石墨电极及其它人造石墨制品生产一般使用低硫焦生产。 ●针状焦是外观具有明显纤维状纹理、热膨胀系数特别低和很容易石 墨化的一种优质焦炭,焦块破裂时能按纹理分裂成细长条状颗粒(长宽比一般在1.75以上),在偏光显微镜下可观察到各向异性的纤维状结 构,因而称之为针状焦。 ●针状焦物理机械性质的各向异性十分明显, 平行于颗粒长轴方向具 有良好的导电导热性能,热膨胀系数较低,在挤压成型时,大部分颗粒的长轴按挤出方向排列。因此,针状焦是制造高功率或超高功率石墨电极的关键原料,制成的石墨电极电阻率较低,热膨胀系数小,抗热震性能好。 ●针状焦分为以石油渣油为原料生产的油系针状焦和以精制煤沥青 原料生产的煤系针状焦。 ●煤沥青是煤焦油深加工的主要产品之一。为多种碳氢化合物的混合 物,常温下为黑色高粘度半固体或固体,无固定的熔点,受热后软化,继而熔化,密度为1.25-1.35g/cm3。按其软化点高低分为低温、中温和高温沥青三种。中温沥青产率为煤焦油的54-56%。煤沥青的组成极为复杂,与煤焦油的性质及杂原子的含量有关,又受炼焦工艺制度和煤焦油加工条件的影响。表征煤沥青特性的指标很多,如沥青软化点、甲苯不溶物(TI)、喹啉不溶物(QI)、结焦值和煤沥青流变性等。

石墨烯的制备方法概述

石墨烯的制备方法概述 1物理法制备石墨烯 物理方法通常是以廉价的石墨或膨胀石墨为原料,通过机械剥离法、取向附生法、液相或气相直接剥离法来制备单层或多层石墨烯。这些方法原料易得,操作相对简单,合成的石墨烯的纯度高、缺陷较少。 1.1机械剥离法 机械剥离法或微机械剥离法是最简单的一种方法,即直接将石墨烯薄片从较大的晶体上剥离下来。Novoselovt等于2004年用一种极为简单的微机械剥离法成功地从高定向热 解石墨上剥离并观测到单层石墨烯,验证了单层石墨烯的独立存在。具体工艺如下:首先利用氧等离子在1mm厚的高 定向热解石墨表面进行离子刻蚀,当在表面刻蚀出宽20μm —2mm、5μm的微槽后,用光刻胶将其粘到玻璃衬底上, 再用透明胶带反复撕揭,然后将多余的高定向热解石墨去除并将粘有微片的玻璃衬底放入丙酮溶液中进行超声,最后将单晶硅片放入丙酮溶剂中,利用范德华力或毛细管力将单层石墨烯“捞出”。 但是这种方法存在一些缺点,如所获得的产物尺寸不易控制,无法可靠地制备出长度足够的石墨烯,因此不能满足工业化需求。

1.2取向附生法—晶膜生长 PeterW.Sutter等使用稀有金属钌作为生长基质,利用基质的原子结构“种”出了石墨烯。首先在1150°C下让C原子渗入钌中,然后冷却至850°C,之前吸收的大量碳原子就会浮到钌表面,在整个基质表面形成镜片形状的单层碳原子“孤岛”,“孤岛”逐渐长大,最终长成一层完整的石墨烯。第一层覆盖率达80%后,第二层开始生长,底层的石墨烯与基质间存在强烈的交互作用,第二层形成后就前一层与基质几乎完全分离,只剩下弱电耦合,这样制得了单层石墨烯薄片。但采用这种方法生产的石墨烯薄片往往厚度不均匀,且石墨烯和基质之间的黏合会影响制得的石墨烯薄片的特性。 1.3液相和气相直接剥离法 液相和气相直接剥离法指的是直接把石墨或膨胀石墨(EG)(一般通过快速升温至1000°C以上把表面含氧基团除去来获取)加在某种有机溶剂或水中,借助超声波、加热或气流的作用制备一定浓度的单层或多层石墨烯溶液。Coleman等参照液相剥离碳纳米管的方式将墨分散在N-甲基-吡咯烷酮(NMP)中,超声1h后单层石墨烯的产率为1%,而长时间的 超声(462h)可使石墨烯浓度高达1.2mg/mL。研究表明,当溶剂与石墨烯的表面能相匹配时,溶剂与石墨烯之间的相互作用可以平衡剥离石墨烯所需的能量,能够较好地剥离石墨烯

石墨制容器教材

石墨承压元件浸渍、粘接培训教材 (征求意见稿) 一、石墨制压力容器的基本知识(浸渍、粘接共用) 广义地讲,凡盛装压力介质的密闭容器称为压力容器。根据不同的用途,压力容器可以有不同的尺寸、容积和形状,可以承受不同的压力,使用于不同的温度,所盛装的介质可以是各种不同的物态,物性或具有特殊的化学腐蚀、易燃、易爆或毒性危害。制造压力容器的材料可以是钢铁材料,有色金属或非金属材料。 用石墨材料制作的压力容器,即为石墨制压力容器。 石墨分为天然石墨和人造石墨二种,天然石墨由于纯度较低,一般含杂质量高,组织松散,至今未用于制作石墨设备。石墨制压力容器主要由人造石墨作为制作材料。 1.人造石墨 人造石墨由焦碳、沥青混捏、压制成型,在窑炉中隔绝空气焙烧,在1300℃下保持20天左右,再在2400℃~3000℃高温下石墨化处理(未经石墨化处理的制品,不具备石墨性能)。 1.1 人造石墨的孔隙 人造石墨在焙烧的过程中,由于有机物的分解逸出,造成石墨材料的多孔性,国内的电极材料多达20~30%,这种孔隙具有开孔、闭孔、孔与孔之间相连的通孔以及内部开裂的结构性质。因此气、液相及蒸汽等介质,容易串连渗透,影响了石墨制材料的使用。 但国外,采用的精细专用石墨材料其颗粒度和空隙率相对都很小,其强度等性能更优异。 1.2 人造石墨的不渗透 采用浸渍的方法,达到不渗透的目的,浸渍剂不仅作为填孔之用,还能增强浸渍后石墨的机械强度。 2.石墨制压力容器的特点 用石墨制压力容器的历史,远远晚于金属材料,对它的专业设计,研究工作更是滞后。因此,石墨设备的结构设计,强度计算,至今都借鉴于金属专业。但由于石墨材料的耐蚀性能、物理机械性能,以及它的加工制造工艺的特点,使它具备了有别于金属设备的结构、设计、计算以及检验和维修方法。 2.1 石墨具有广谱的耐腐蚀性能和抗溶剂性能。 2.2 高导热性能不仅在非金属材料中首屈一指,与金属材料相比亦十分突出。 2.3 石墨的低强度与脆性,使得用石墨制作的承压元件不宜承受较高的拉应力和剪切力,这是石墨制压力容器目前还局限于较低压力层面使用的主要原因之一。 3.石墨制压力容器的适用范围 3.1 工作压力:≥0.1Mpam,≤2.4MPa(表压),且压力与容器的乘积≥2.5MPa?L的盛装气体、液化气体或最高工作温度高于或等于其标准沸点的液体。 3.2 工作温度 -60~400℃ 3.3 不适于制作的石墨制设备。 (1)直接火焰加热的石墨容器 (2)核能装置中的石墨容器 (3)浇铸石墨和由金属外壳承压的石墨砖板衬里设备。 4. 石墨制压力容器应遵守的法规和标准 4.1 法规

石墨电极材料的选择标准

石墨电极材料的选择标准 石墨电极材料选择的依据有很多,但主要的有四个标准: 1.材料的平均颗粒直径 材料的平均颗粒直径直接影响到材料放电的状况。材料的平均颗粒越小,材料的放电越均匀,放电的状况越稳定,表面质量越好。 对于表面、精度要求不高的锻造、压铸模具,通常推荐使用颗粒较粗的材料,如ISEM-3等;对于表面、精度要求较高的电子模具,推荐使用平均粒径在4μm 以下的材料,以确保被加工模具的精度、表面光洁度。材料的平均颗粒越小,材料的损耗情况就越小,各离子团之间的作用力就越大。比如:通常推荐在精密压铸模具、锻造模具方面,ISEM-7已足以满足要求;但客户对于精度要求特别高时,推荐使用TTK-50或ISO-63材料,以确保更小的材料损耗,从而保证模具的精度和表面粗糙度。 同时,颗粒越大,放电的速度就越快,粗加工的损耗越小。主要是放电过程的电流强度不同,导致放电的能量大小不一。但放电后的表面光洁度也随着颗粒的变化而变化。 2.材料的抗折强度 材料的抗折强度是材料强度的直接体现,显示材料内部结构的紧密程度。强度高的材料,其放电的耐损耗性能相对较好,对于精度要求高的电极,尽量选择强度较好的材料。比如:TTK-4可以满足一般电子接插件模具的要求,但有些有特殊精度要求的电子接插件模具,可以选用同等粒径,但强度略高的材料TTK-5材料。 3.材料的肖氏硬度 在对石墨的潜意识认识中,石墨一般会被认为是一种比较软的材料。但实际的测试数据及应用情况显示,石墨的硬度要比金属材料高。在特种石墨行业中,通用的硬度检验标准是肖氏硬度测量法,其测试原理与金属的测试原理不同。由于石墨的层状结构,使其在切削过程中有非常优越的切削性能,切削力仅为铜材料的1/3左右,机械加工后的表面易于处理。 但由于其较高的硬度,在切削时,对于刀具的损耗会略大于切削金属的刀具。与此同时,硬度高的材料在放电损耗方面的控制比较优秀。在我司的EDM用材料

石墨电极编程作业

目的: 为了完善公司的编程管理制度,电脑文档管理,编程方法,加工参数,程序单制做,各种类型的工件的刀路编写能有固定.统一的制度及方法。以达到公司各类型产品制做周期准时,确保生产编排运作正常,产品质量稳定,赢得客户信任。和提高编程技术人员编程技能之目的。 目录: 1.电脑管理制度。 2.图档管理及NC程序管理规范。 3.程序单编写归定。 4.一般类型电极编程技巧及实例。 5.超行程电极的编程方法。 6.喇叭网孔电极编程方法。 7.EROWA制具使用方法。 8.长条(小电极用)夹具组使用方法。 电脑管理制度 1.1 每台电脑责任人必须管理好所用电脑及其各组件之保护及保养,

以确保无遗失,无损坏,能够长期正常运作。 1.2 电脑外表面必须每天清理.主机箱每周清理一次。 1.3 电脑不得私自更改.添加及删除用户名和密码。 1.4 未经主管批准.不得安装工作必须使用的软件之外的任何电脑程序及软件.如:游戏.音乐.非本公司常用编程软件等。 1.5不得私自拷贝.删除公司电脑内的任何资料。 1.6电脑如有硬件方面故障要及时填写“电脑维修申请单”交由电脑 部处理。 图档管理及NC程序管理规范 电极编程技巧及实例 特别说明:骨位电极侧面光刀一般选用平底刀或平底R角刀,其加工步距一定要跟据骨位斜度设定加工下切步距.我公司归定为:从0到0.5度每刀下切0.22MM, 从0.5到1度每刀下切0.2MM, 从1到2度每刀下切0.17MM, 从2到5度每刀下切0.12---0.15MM,如斜度大于5度可跟据电极型壮选合理的刀具及步距(一般用球头刀)。 扫顶程序:(目的:铲掉高度方向多余材料)每个电极必须要有扫顶程序,编程用“偏置粗加工策略”分2层加工,每层下2MM,高度方

石墨烯制作加工

石墨烯,不仅是已知材料中最薄的一种,还非常牢固坚硬;作为单质,它在室温下传递电子的速度比已知导体都快,作为一种新型高科技材料,石墨烯具有超薄、强韧、稳定、导电性好等诸多现有材料无法比拟的优点,石墨烯最终可能替代硅,引发一场全面的电子工业革命。 石墨烯广泛用于军事、电子工业领域。石墨烯在新能源领域如超级电容器、锂离子电池方面,由于其高传导性、高比表面积,可适用于作为电极材料助剂。 产业链结构分析 石墨烯的研究热潮也吸引了国内外材料制备研究的兴趣,石墨烯材料的制备方法已报道的有:机械剥离法、化学氧化法、晶体外延生长法、化学气相沉积法、有机合成法和碳纳米管剥离法等。 微机械剥离法 2004年,Geim等首次用微机械剥离法,成功地从高定向热裂解石墨(highlyorientedpyrolyticgraphite)上剥离并观测到单层石墨烯。Geim研究组利用这一方法成功制备了准二维石墨烯并观测到其形貌,揭示了石墨烯二维晶体结构存在的原因。微机械剥离法可以制备出高质量石墨烯,但存在产率低和成本高的不足,不满足工业化和规模化生产要求,2004年只能作为实验室小规模制备。 化学气相沉积法 化学气相沉积法(ChemicalVaporDeposition,CVD)首次在规模化制备石墨烯的问题方面有了新的突破(参考化学气相沉积法制备高质量石墨烯)。CVD法是指反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。

麻省理工学院的Kong等、韩国成均馆大学的Hong等和普渡大学的Chen等在利用CVD法制备石墨烯。他们使用的是一种以镍为基片的管状简易沉积炉,通入含碳气体,如:碳氢化合物,它在高温下分解成碳原子沉积在镍的表面,形成石墨烯,通过轻微的化学刻蚀,使石墨烯薄膜和镍片分离得到石墨烯薄膜。这种薄膜在透光率为80%时电导率即可达到1.1×106S/m,成为透明导电薄膜的潜在替代品。用CVD法可以制备出高质量大面积的石墨烯,但是理想的基片材料单晶镍的价格太昂贵,这可能是影响石墨烯工业化生产的重要因素。CVD法可以满足规模化制备高质量石墨烯的要求,但成本较高,工艺复杂。 溶剂剥离法 溶剂剥离法的原理是将少量的石墨分散于溶剂中,形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,此时溶剂可以插入石墨层间,进行层层剥离,制备出石墨烯。此方法不会像氧化-还原法那样破坏石墨烯的结构,可以制备高质量的石墨烯。在氮甲基吡咯烷酮中石墨烯的产率最高(大约为8%),电导率为6500S/m。研究发现高定向热裂解石墨、热膨胀石墨和微晶人造石墨适合用于溶剂剥离法制备石墨烯。溶剂剥离法可以制备高质量的石墨烯,整个液相剥离的过程没有在石墨烯的表面引入任何缺陷,为其在微电子学、多功能复合材料等领域的应用提供了广阔的应用前景。缺点是产率很低。 溶剂热法 溶剂热法是指在特制的密闭反应器(高压釜)中,采用有机溶剂作为反应介质,通过将反应体系加热至临界温度(或接近临界温度),在反应体系中自身产生高压而进行材料制备的一种有效方法。 溶剂热法解决了规模化制备石墨烯的问题,同时也带来了电导率很低的负面影响。为解决由此带来的不足,研究者将溶剂热法和氧化还原法相结合制备出了高质量的石墨烯。Dai 等发现溶剂热条件下还原氧化石墨烯制备的石墨烯薄膜电阻小于传统条件下制备石墨烯。溶

单层氧化石墨烯性能参数

单层氧化石墨烯性能参数 单层氧化石墨烯性能参数,这是很多人想知道的知识。氧化石墨烯是一种性能很好的新型碳材料,具有较高的比表面积和表面丰富的官能团,应用范围很广,市面上常见的产品有粉末状、片状以及溶液状的。氧化石墨烯可视为一种非传统型态的软性材料,具有聚合物、胶体、薄膜,以及两性分子的特性。下面就由先丰纳米简单的介绍单层氧化石墨烯性能参数。 1、性能 (1)含有丰富的羟基、羧基和环氧基等含氧官能团; (2)易于接枝改性,可与复合材料进行原位复合,从而赋予复合材料导电、导热、增强、阻燃、抗菌抑菌等性能; (3)易于剥离成稳定的氧化石墨烯分散液,易于成膜。 2、用途 应用于橡胶、塑料、树脂、纤维等高分子复合材料领域,还可以应用于锂电正负极材料的复合、石墨烯导热膜、催化剂负载。 3、操作处置与储存 操作人员需穿戴合适的防护服及防护手套;避免与皮肤直接接触,进入眼睛,应立即用大量清水冲洗。产品需密闭贮存于阴凉、通风及干燥的环境,在20℃的环境中贮存效果更佳。远离火种、热源,应与强还原剂、易燃物分开存放。

4、运输 非限制性货物,运输中应注意安全,防止日晒、雨淋、渗漏和标签脱落,严禁抛掷, 轻装轻卸,远离热源,隔绝火源。 如果想要了解更多关于单层氧化石墨烯的内容,欢迎立即咨询先丰纳米。 先丰纳米是江苏先进纳米材料制造商和技术服务商,专注于石墨烯、类石墨烯、碳纳 米管、分子筛、黑磷、银纳米线等发展方向,现拥有石墨烯粉体、石墨烯浆料和石墨烯膜 完整生产线。 自2009年成立以来一直在科研和工业两个方面为客户提供完善服务。科研客户超过 一万家,工业客户超过两百家。 南京先丰纳米材料科技有限公司2009年9月注册于南京大学国家大学科技园内,现 专注于石墨烯、类石墨烯、碳纳米管、分子筛、银纳米线等发展方向,立志做先进材料及 技术提供商。 2016年公司一期投资5000万在南京江北新区浦口开发区成立“江苏先丰纳米材料科技有限公司”,建筑面积近4000平方,形成了运营、研发、中试、生产全流程先进纳米 材料制造和技术服务中心。现拥有石墨烯粉体、石墨烯浆料和石墨烯膜完整生产线,2017年年产高品质石墨烯粉末50吨,石墨烯浆料1000吨。 欢迎广大客户和各界朋友莅临我司指导!欢迎电话咨询或者登陆我们的官网进行查看。

新型石墨化炉技术

※串接石墨化炉(lengthwise graphitization furnace) 一种直接把电流通入串接起来的焙烧制品,利用制品本身的电阻使电能转为热能,将制品石墨化的一种电阻炉。简史这种炉型也称卡斯特纳炉,是HY.Castner于1896年首先发明,并获得专利的,其基本原理是将焙烧电极卧放在炉内,按其轴线串接成行,然后固定在两根导电电极之间,为减少热损失,在焙烧电极周围覆盖了保温料。通电后,电流直接流向电极,依靠其本身的电阻发热,并迅速升温,仅10h左右即可达到石墨化需要的温度,使生产周期大为缩短。串接式炉在送电过程中,电流在电极内分布均匀,从而使得电极在升温时,表里的温差很小,虽然高速升温,却不会导致制品开裂,使得缩短生产周期成为可能,同时由于不依靠电阻料来传递热量,当然也没有这部分的热量消耗,仅这两项,构成了串接式炉比艾奇逊炉更为节能的基础,并且还具有生产操作采用自动化控制,改善劳动条件等优点。尽管串接式炉在工艺方法上比艾奇逊炉优越,但由于炉子结构本身存在的技术难题,因而在相当长的时期内,世界各国的工业性生产上受到制约,远不如艾奇逊炉得到广泛的应用和发展。到l974年,前联邦德国西格里公司宣布了对串接式炉新的专利申请,1980年美国大湖炭素公司在美建成内串式石墨化车间,1978年前联邦德国KHD公司宣布他们的单排v形串接炉试验成功,可以将产品投放市场,其基本参数是:石墨化温度可生产的电极直径炉内电极排成行的长度生产周期输入的直流电流输入的直流电压电压控制范围一次电压频率电流密度电耗从以上的成果来看,串接式炉已具有和艾奇逊炉相抗衡的实力。 ※新型石墨化炉技术 新型石墨化炉技术改造工程项目是生产大规格超高功率石墨电极关键项目, 本项目是对公司现有的第2组石墨化炉进行改造,解决大型炭素制品石墨化工艺问题。 我国炭素生产石墨化工艺主要使用有近百年历史的艾奇逊式石墨化炉, 该炉结构简单,虽然公司已先后将交流炉改为直流炉,但是这种石墨化炉是一种温度不均匀的加热炉,炉芯各处温差较大,造成同一炉产品的理化指标波动较大。在通地加热期间70%的热能用于加热电阻炉、保温料、炉头、炉尾砌体上,造成通地时间长, 热损失大,炉体热效率只有30%,达不到石墨化过程的最高温度,石墨化工艺成品电耗高达5624kWh/t。该工艺存在着产品质量低、能耗高等缺点,尤其不适应生产大规格石墨制品。本项目拆除部分原有石墨化车间,新建5157.8m2厂房,引进吸收国外先进工艺技术和关键设备,采用世界先进水平的内热串接石墨化技术,解决大规格制品在石墨化过程中应力集中易开裂问题,提高石墨化内在质量和成品率;新建一组新型石墨化炉,包括保温料加工部、保温料真空吸料天车、电极端部处理装置、石墨化制品检测装置。本项目采用的新型卡斯特纳炉完全利用装入半成品的自身电阻加热, 不用电阻料,只有保温料,电流轴向通入使电极本身发热而产生高温,温升速度快,石墨化温度高达3000度以上,石墨化炉通电时,同一炉产品通过的电流相同, 通电后温度基本相同,因此石墨化程度好、裂纹少、成品率高。石墨化电耗从吨产品4500kWh降低到3000kWh左右。通过对比分析,串接石墨化的热效率高达49%,比艾奇逊式石墨化炉高出一倍。本项目实施后石墨化质量指标能超过《YB4090-92超高功率石墨电极行业标准》,达到国际先进水平,填补国内空白。内串石墨化工艺所用原、辅料、电力国内资源丰富,完全能够满足需要。

石墨设备技术及规格说明

石墨设备技术及规格说明书 南通远东化工设备有限公司 地址:江苏省南通市通京大道866号 邮编:226011 电话:++ 86 513 85670516 传真:++ 86 513 85666165 Http:// https://www.sodocs.net/doc/ad106316.html, E-mail: sale@https://www.sodocs.net/doc/ad106316.html, 日期:2011年8月23日

根据使用单位提供的使用工艺条件,同时结合我司在石墨行业的生产、制造、设计的经验,我司将根据国家最新石墨设备的制造标准选择、确定、设计、制造、检验所需设备,以满足使用工况条件需要,保证石墨设备可靠、长周期正常运行。 1.0 总则 本技术说明书对于石墨制设备的供货范围、设计、材料选择、制造、检验和验收等方面的进行了描述和界定。 2.0 设备设计标准和规范 2.1 石墨设备质量验收标准符合 HG/T 2370-2005 《石墨制化工设备技术条件》 HG/T 3113-1998 《YKA型圆块孔式石墨换热器》 TSG R0001-2004 《非金属压力容器安全技术监察规程》 GB/T21432-2008 《石墨制压力容器》 HG/T2736-1995 《石墨制三合一盐酸合成炉》 HG/T3189-2000 《水套式石墨氯化氢和成炉》 2.2 壳体、法兰符合GB150-1998 《钢制压力容器》 HG20593-97 《钢制管法兰、垫片、紧固件》 2.3 铸铁件符合GB/T 9439-1988 《灰铸铁件》 2.4 焊接形式符合GB985-88 《手工焊接接头型式和尺寸》 2.5 钢制零件符合GB150-1998 《钢制压力容器》 2.6 设备防腐漆按JB/T4711-2003执行,设备外露部分涂二度防锈漆一度面漆 2.7 设备运输、包装标准HG/T 2370-2005 《石墨制化工设备技术条件》 3.0 设备选材、设计、制造、检验、质量保证说明 3.1 选材 3.1.1石墨电极原材料:根据我公司多年石墨设备制造的经验,我公司将选取正规大型厂家生产的石墨化程度高、密度高、电阻率低、孔隙率低的优质石墨电极材料作为设备基材,能提供批量材料质保书,以有效保证设备的耐腐蚀性、耐温、耐压性能。性能要求如下:

艾奇逊石墨化炉的节能

略谈艾契逊石墨化炉的节能 曹君虎 (兰州海龙新材料科技股份有限公司,甘肃兰州,730084) 前言 碳----石墨制品的生产需要消耗大量的能源,能耗的费用约占炭素制品生产成本的30%~40%。而炭素生产过程中的石墨化工序,又是能源消耗的大户,其电耗要占制品生产总电耗的70%左右。据有关资料介绍,石墨化温度达到3000K时,1吨焙烧品的石墨化理论电耗为1360kwh。目前国内炭素制品生产石墨化电耗通常是4000~5500 kwh/t,是理论电耗的3~4倍。因此降低炭素生产石墨化电耗一直是工程技术人员十分重视的研究课题,也是炭素制品生产企业降低成本,提高效益的关键所在。石墨化炉是炭素制品生产的关键设备之一,也是耗能最大的设备之一。自从1895年,艾奇逊在美国获得了一个关于生产石墨制品的专利以来,以艾奇逊原则为基础的艾奇逊式电阻炉广泛应用于碳--石墨制品的石墨化生产,虽然这种方法具有设备简单,操作方便的优点,但其通电周期长,热效率也很低,仅有30%左右,制品的石墨化电耗高,和艾奇逊石墨化炉相比,内热串接石墨化炉的主要优点有:(1)加热温升快,从开始通电至达到石墨化高温只需7—16小时;(2)电耗低,以同样品种,同一规格制品作比较,每吨石墨化品的耗电量比艾奇逊石墨化炉节省30%左右;(3)制品石墨化程度均匀;(4)不用电阻料,降低了生产成本。显然,内热串接石墨化炉的许多优点是艾契逊石墨化炉无法比拟的,虽然目前国内也有企业采用内热串接石墨化工艺生产碳一石墨制品,但内热串接石墨化炉

现在还不能完全取代艾契逊石墨化炉,艾奇逊石墨化炉仍然是碳---石墨制品生产的主要热工设备之一。因此,充分发挥艾奇逊石墨化炉的潜力,降低其石墨化生产过程中的能源消耗,对于炭素制品生产企业来说,也是降低生产成本,提高经济效益的有效手段之一。 1 艾奇逊石墨化炉的能量平衡 由于奇契逊石墨化炉是现行炭素工业石墨化生产的主要炉型,弄清楚艾契逊石墨化炉的电热效率和能量平衡,对于碳一石墨制品的石墨化生产和石墨化炉的节能有着十分重要的作用。根据能量守恒定律,对于由电能转化为热能达到加热石墨制品的艾奇逊石墨化炉,可以从理论上由电能的数值计算出各个时刻石墨化炉芯内的温度,但是仅由焦耳---楞次定律Q= 0.24I2RT还不能完全求出炉芯内的温度。因为,电阻热除了加热炉芯制品,升高炉芯温度之外,还有很大一部分热量通过各种途径散失掉了。 那么,总电能有多少用于加热炉芯?升高炉芯温度的能量是多少?通过各种途径散失的能量是多少?由能量守恒定律得知,这三者是平衡的。即Q总=Ql+Q2 Q 总——通电时间内供给炉内的能量; Q1 ——炉内吸收的能量; Q2 ——炉子散失的能量。 1.1 电平衡 艾奇逊石墨化炉是以电作能源的工业电阻炉,在石墨化生产过程中,全部设备(包括变压器、石墨化炉)的电效率变化很大,石墨化开始通