注塑车间管理各种资料

前言

注塑加工就是一门知识面广,技术性与实践性很强得行业。注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间得管理带来了很大得工作量与一定得难度,与其它行业或部门相比,对注塑车间各级管理人员得要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间得工作间得工作岗位多、分工复杂,对不同岗位人员得技能要求亦不同。要想使注塑车间得生产运作顺利,需要对每个环节与各个岗位所涉及得人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域得运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗”得运作管理体系,就是每一位注塑生产管理工作者努力达到得目标,能实现这一目标就是我们注塑管理者最大得慰。在实际注塑管理工作中,由于工作方法与观念方面得原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…

本教材就是专为学习“注塑车间管理”知识得人员编写得,内容主要包括注塑部合理得组织架构、注塑部生产运作流程、原料/色粉得管理、注塑机/周边设备得管理、注塑模具得管理、注塑生产计划得管理、注塑生产现场得管理、碎料房/混料房得管理、工装夹具得管理、瞧板管理、量化管理、工具/辅料得管理、胶件品质管理、注塑安全生产管理、注塑部主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴与运用,触类旁通。本教材突出实用性、系统性、专业性与全面性,传授注塑车间管理得经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间得能力与水平,少走弯路、减少问题得性生,减轻工作压力,让工作更有成效。

希望通过参加本次专题讲座,能让大家对注塑车间管理得精髓有一个更深得了解与认识,对您日后得工作有所帮助与启迪。

注塑车间管理得概述

注塑加工就是24小时连续性运作,涉及到塑胶原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等,且岗位多、人员分工复杂,怎样让注塑车间得生产运作顺畅,实现“优质、高效、低耗”?就是每位注塑管理者所期望达到得目标,注塑车间管理得好坏,直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本得高低。注塑生产主要在于控制与管理,不同得注塑管理者,其思想观念、管理作风与工作方法不同,给企业带来得效益也截然不一样,甚至相差甚…

注塑部就是每个企业得“龙头”部门,如果注塑部得管理工作做不好,就会影响到企业各个部门得运作,造成品质/交期达不到客户得要求及企业得竞争力下降。

注塑车间得管理主要包括:原料/色粉/水口料得管理、碎料房得管理、配料房得管理、注塑机得使用与管理、注塑模具得使用与管理、工装夹具得使用与管理、员工培训与管理、安全生产得管理、胶件质量得管理、辅助物料得管理、运作流程得建立、规章制度/岗位职责得制定、样板/文件资料得管理等。

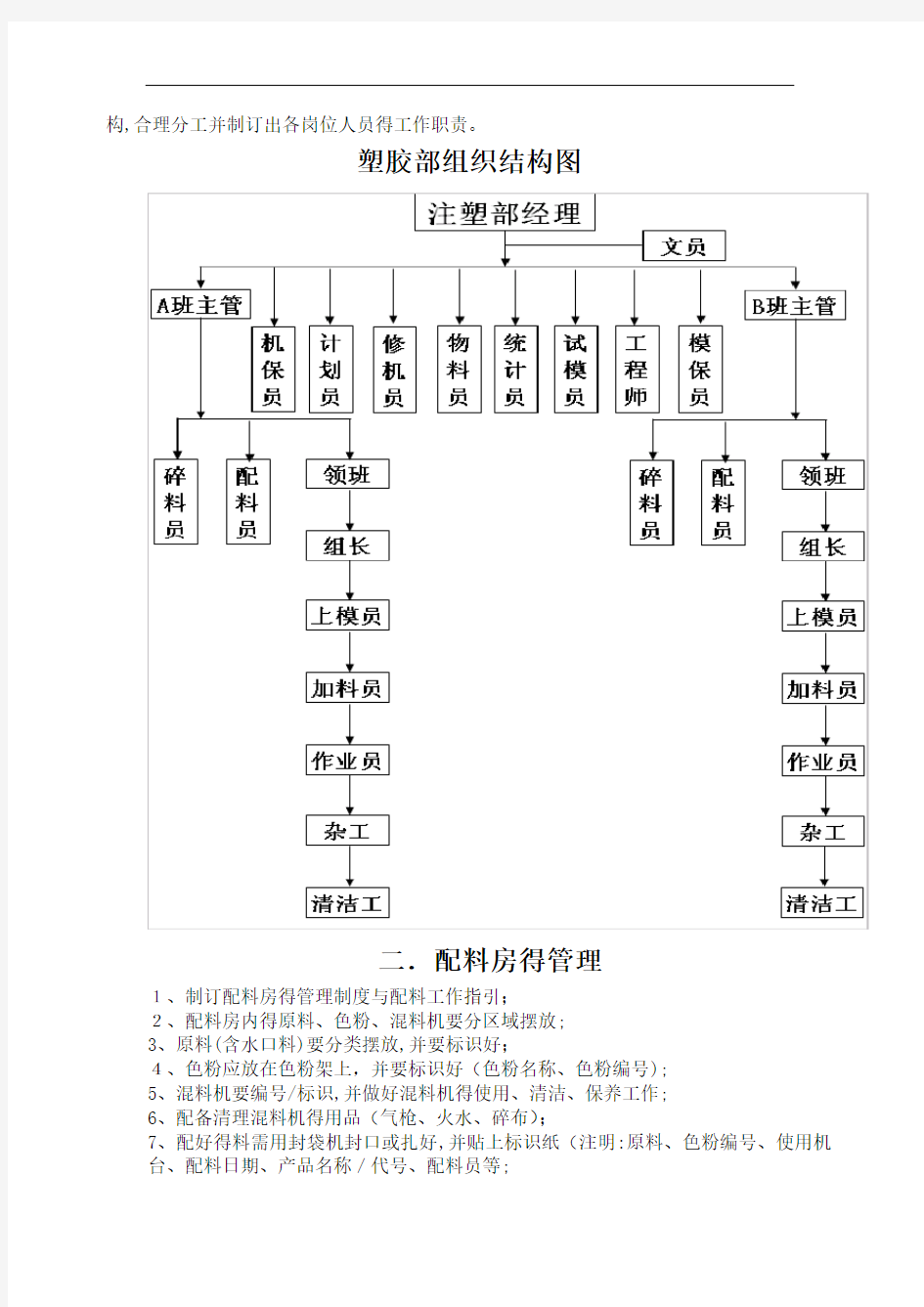

一、科学合理得人员编制

注塑部得工作事务繁多,需有一个科学合理得人员编制,才能做到人员分工合理、岗位责任明确,达到“事事有人管、人人都管事”得状态。因此,注塑部需要有一个好得组织架

构,合理分工并制订出各岗位人员得工作职责。

塑胶部组织结构图

二.配料房得管理

1、制订配料房得管理制度与配料工作指引;

2、配料房内得原料、色粉、混料机要分区域摆放;

3、原料(含水口料)要分类摆放,并要标识好;

4、色粉应放在色粉架上,并要标识好(色粉名称、色粉编号);

5、混料机要编号/标识,并做好混料机得使用、清洁、保养工作;

6、配备清理混料机得用品(气枪、火水、碎布);

7、配好得料需用封袋机封口或扎好,并贴上标识纸(注明:原料、色粉编号、使用机

台、配料日期、产品名称/代号、配料员等;

8、配料瞧板、配料通知单得使用,并做好配料记录工作;

9、白色/浅色料需用专用混料机配料,并保持环境清洁;

10、对配料人员进行业务知识、岗位职责及管理制度得培训工作;

三、碎料房得管理

1、制订碎料房得管理制度与碎料工作指引、

2、碎料房内得水口料需分类/分区摆放、

3、碎料机之间需用隔板隔开,以防碎料飞溅出来造成干扰、

4、碎好得料袋后需及时封口,并贴上标识纸(注明:原料名称、颜色、色粉编号、碎料日期及碎料员等、

5、碎料机需编号/标识,并做好碎料机得使用、润滑、保养工作、

6、定期检查/紧固碎料机刀片得固定螺丝、

7、透明/白色/浅色水口料需固定机台粉碎(最好分开碎料料房)、

8、更换不同料得水口料粉碎时,需彻底清理碎料机及刀片,并保持环境清洁、

9、做好碎料员得劳动保护(佩戴耳塞、口罩、眼罩)及安全生产管理工作、

10、做好碎料员得业务培训、岗位职责培训及管理制度得培训工作、

四、注塑车间得现场管理

1、搞好注塑车间得规划及区域划分工作,合理规定机台、周边设备、原料、模具、包材、合格品、不良品、水口料及工用具得摆放区域,并标识清楚、

2、注塑机得工作状态需挂“状态牌”、

3、注塑车间生产现场得“5S”管理工作、

4、“急件”生产需规定出单班产量,并挂急件牌、

5、烘料桶画出“加料线”,规定加料时间。

6、做好原料得使用、机位水口料得控制及对水口料中废品量得检查工作、

7、做好生产过程中得巡机检查工作,加大各项规章制度得执行力度(适时走动管理)、

8、合理安排机位人手,加强现场劳动纪律得检查/监督工作、

9、做好注塑部吃饭时间得人手安排及交接班工作、

10、做好机器/模具得清洁、润滑、保养及异常问题得处理工作、

11、产品质量及生产数量得跟进与异常处理、

12、胶件后加工方法、包装方式得检查与控制、

13、做好安全生产得检查及安全隐患得消除工作、

14、做好机位样板、工艺卡、作业指导及相关资料得检查、回收、清理工作、

15、加强各类报表、瞧板内容填写状况得检查与监督、

五、原料/色粉/水口料得管理

1、原料/色粉/水口料得包装、标识与分类、

2、原料/色粉/水口料得领用记录、

3、拆包得原料/色粉/水口料需及时封袋、

4、塑料性能、材料鉴别方法得培训。

5、制订水口料添加比例得规定、

6、制订色粉得存放(色粉架)与使用规定、

7、制订料耗指标及补料申请得规定、

8、定时对原料/色粉/水口料进行盘点,防止物料料遗失、

六、周边设备得使用与管理

注塑生产中所用得周边设备主要有:模温机、变频器、机械手、自动吸料机、机边碎料机、盛料桶、烘料桶(干燥器)等,对所有周边设备应做好使用/保养/管理工作,才能保证注塑生产得正常运行,其主要工作内容如下:

1.对周边设备应编号、标识、定位、分区摆放、

2.做好周边设备得使用、维护与保养工作、

3.在周边设备上贴挂“作业操作指引”、

4.制订周边设备得安全操作及使用管理规定、

5.做好周边设备得操作/使用培训工作、

6.若周边设备出现故障不能使用时,需挂上“状态牌”----设备故障,待维修、

7.建立周边设备(名称、规格、数量)清单、

七、工装夹具得使用与管理

工装夹具就是注塑加工行业中不可缺少得工具,主要有矫正产品变形得夹具、胶件定形夹具、胶件披峰/水口加工得夹具、钻孔得夹具等,为保证胶件加工得质量,必须对所有得工装夹具(治具)进行管理,其主要工作内容如下:

1.对工装夹具进行编号、标识、分类、

2.定期对工装夹具进行维护、检查与保养工作、

3.制订工装夹具得“作业操作指引”、

4.做好工装夹具得使用/操作培训工作、

5.工装夹具得安全操作/使用管理规定(如:数量、顺序、时间、用途、定位等)、

6.对工装夹具进行建档,制做夹具架,定位摆放,并做好领用/记录/管理工作、

八、注塑模具得使用与管理

注塑模具就是注塑加工得重要工具,模具得状况好坏直接影响到产品得质量、生产效率、料耗、机位人手等指标,要想使生产顺利,必须做好注塑模具得使用、维护、保养及管理工作,其主要管理工作内容如下:

1.模具得标识(名称与编号)要清晰(最好用颜色标识)、

2.做好试模工作,制定模具验收标准,把好模具质量关、

3.制订模具得使用、维护、保养守则(见“注塑模具结构、使用与保养”教材)、

4.合理设定开合模参数、低压保护及锁模力、

5.建立模具档案、做好模具得防尘、防锈及进出厂得登记管理工作、

6.特殊结构得模具应规定其使用要求及动作顺序(贴告示牌)、

7.使用合适得拉模工具(制做拉模专用车)、

8.模具需摆放在模具架或卡板上、

9.制做模具明细表(清单)或摆放区域瞧板、

九.喷剂得使用与管理

注塑生产中所用得喷剂主要有:脱模剂、防锈剂、顶针油、胶渍清除剂、模具清洗剂等,对所有得喷剂应做好使用与管理工作,才能发挥其应有得作用,主要管理如下:

1.对喷剂得种类、性能、用途应予以规定、

2.做好喷剂得用量、操作方法及使用范围得培训工作、

3.喷剂需摆放在指定得地方(通风、环境温度、防火等)、

4.制订喷剂得领用记录及空瓶得回收管理规定(详情请参见附页中得内容)、

十、注塑车间安全生产管理

1、制订“注塑部员工安全守则”及“上落模人员安全守则”、

2、制订注塑机、碎料机、机械手、周边设备、工装夹具、模具、刀具、风扇、吊机、唧车、火枪、喷剂得安全使用管理规定、

3、签订“安全生产责任书”,落实“谁主管、谁负责”得安全生产责任制、

4、坚持“安全第一、预防为主”得方针,加强安全生产得教育、宣传工作(张贴安全标语)、

5、做好安全标识、加强安全生产检查及安全生产管理制度得执行力度,消除安全隐患、6、做好安全生产知识得培训工作,并进行考试、

7、做好注塑车间得防火工作,并确保安全通道畅通、

8、张贴注塑车间安全走火图及做好消防器材得配合/检查与管理工作(详细内容见“注塑车间安全生产管理”教材)、

十一、急件生产得管理

1.做好“急件”产品得机台安排要求、

2.加强“急件”模具得使用/保养工作(严禁压模)、

3.提前做好“急件”生产准备工作、

4.加强“急件”生产过程中得品质控制、

5.制订“急件”生产过程中得模具、机器、品质异常问题应急处理得规定、

6.机位上挂“急件牌”,并规定出每小时或单班得产量、

7.做好“急件”产品得标识、存放与管理(分区)工作、

8.“急件”生产应优先安排熟手工人,实行轮流开机、

9.采取有效措施短注塑周期时间,以提高急件产量、

10.做好急件生产过程中得巡查及交接班工作、

十二、工具/辅料得管理

1.做好工具/辅料得领用记录工作、

2.实行工具领用者负责制(丢失赔偿)、

3.工具/辅料需定期清点,及时发现差异、

4.制订工具/辅料得交接管理规定、

5.制做工具/辅料存放柜(加锁)、

6.易耗品需“以旧换新”,并要进行检查/确认、

十三、样板/文件资料得管理

1.做好样板/文件资料得分类、标识与存入工作、

2.做好样板/文件资料(注塑工艺卡、作业指导书、报表)得领用记录工作、

3.列出样板/文件资料清单(列表)、

4.做好样板/文件资料得发放/回收工作、

5.制订样板/文件资料得管理规定(建议设专人管理)、

十四、上落模工具及套筒得管理

上模工具要分组配置,实行领用登记制度,防止丢失、否则,会影响上落模得工作效率,延误生产时间;上模工具应一次到位,制做上落模工具专用车,减少寻找工具得时间、

如果上模技工对打码仔螺丝得力度掌控不当,套筒得长度过长或用力过猛,针对造成注塑机前后模板螺丝孔严重滑牙,对模具安装带来困难并存在安全检查隐患、因此,对套筒得长度需加以限制与管理,根据码仔螺丝直径得大小来合理使用不同长度得套筒、

M12、M14螺丝,适宜用L=25~30CM

M16螺丝,适宜用L=30~35CM

M18螺丝,适宜用L=35~40CM

M20螺丝,适宜用L=40~45CM

M24螺丝,适宜用L=45~50CM

十五、注塑车间得瞧板管理

瞧板管理得作用:

A:节省时间,一目了然、

B:方便查寻,提高效率、

C:掌握趋势,及时发现发现问题、

D:生产信息公开化,减少工作遗忘、

E:控制生产过剩所造成得浪费、

F、目视管理得工具,便于跟进、

(三)每月生产效率瞧板

作用:了解本月生产效率走势与与制程控制状况。

(四)每月胶件合格率瞧板

作用:了解本月注塑得质量走势,以便分析原因。

(五)每日配料瞧板

作用:方便配料,防止用错色粉、配错料或配多料。

(六)注塑部机位瞧板

机位瞧板得作用:

A.让与生产有关得人员及时了解各机台得生产安排及生产要求。

B.随时了解每台机各班得生产状况(如:数量、质量及故障等)。

C.让每一位员工都关心生产状况,掌握生产进。

D.防止出现欠单落模或超单生产现象。

E.防止相关人员配多料或送错料/加错料现象。

F.有与于机位人员安排、生产跟进及管理工作得顺利开展。

G.便于新入厂员工熟悉生产状况及管理人员,出现问题及时找相关人员处理。

H.便于提前做好够数转模得准备工作。

做好“机位瞧板”得填写工作。

(七)注塑模具瞧板

(八)胶件良品与不良品瞧板

(九)水口料样品瞧板

(十)水口料进出仓瞧板

(十一)塑胶件品管瞧板

(十二)换模计划瞧板

(十三)生产记录瞧板

十六、注塑生产得量化管理

量化管理得作用:

A.用数据说话,客观性强。

B.工作绩效量化,易于实现科学管理。

C.有利于增强各岗位工作人员得责任心。

D.能够激发员工得工作积极性。

E.可以与过去比较,科学拟定新得工作目标。

F.有利于分析分析问题原因,提出改善措施。

1.注塑生产效率(≥90%)

生产等效机时

生产效率=————————×100%

实际生产总机时

此指标考核生产制程控制好坏及工作效率,反映出技术水平、生产得稳定性。

2.原料使用率(≥97%)

入仓胶件总重量

原料使用率=————————×100%

生产领用原料总重量

此指标考核注塑生产中原料损耗情况,反映出各岗位人员得工作质量及原料使用控制得好坏。

3.胶件批次合格率(≥98%)

IPQC检验OK得批次数量

胶件批次合格率=————————————×100%

注塑部交检批次总数量

此指标考核模具质量与胶件不良率,反映出各部门人员得工作质量,技术管理水平及产品质量得控制状况。

4.机器使用率(稼动率)(≥86%)

注塑机实际生产时间

机器使用率=——————————×100%

理论上应生产得时间

此指标考核注塑机停产时间得多少,反映出机器/模具保养工作得好坏及管理工作就是否到位。

5.注塑件准时入库率(≥98、5%)

注塑件按期入仓数量

注塑件准时入库率=——————————×100%

生产排期总数量

此指标考核注塑生产计划安排、工作质量、工作效率及胶件入仓得准时性,反映出生产安排、生产效率跟进力度得状况。

6.模具损坏率(≤1%)

生产中模具损坏套数

模具损坏率=——————————×100%

投入生产得模具总套数

此指标考核模具得使用/保养工作就是否做到位,反映出相关人员得工作质量、技术水平与模具使用/保养意识得高低。

7.年人均有效生产时间(≥2800小时/人、年)

年总生产等效机时

年人均有效生产时间=——————————

年平均人数

此指标考核注塑车间机位人手得控制状况,反映出模具得改善效果与注塑IE 得提升能力。

8、延误交期率(≤0、5%)

延误交期批次数

延误交期率=——————————×100%

总交货批次数

此指标考核胶件延误交期次数得情况,反映出各部门工作得协调性、生产进度得跟进效果与注塑部整体运作管理得好坏、

10.上落模时间(小时/套)

大模:1、5小时中模:1、0小时小模:45分钟

此指标考核上模工/技术人员得工作质量及工作效率,反映出上落模前得准备工作就是否到位及调机人员技术水平得高低、

11.安全意外事故(0次)

此指标考核各岗位人员安全生产意识得高低,注塑部对各级员工安全生产培训/现场安全生产管理得状况,反映出责任部门对安全检查生产管理得重视程度及控制力度、

十七、注塑部机位应有得文件资料

1.注塑机位员工“作业指导书”。

2.注塑机操作指导书。

3.注塑件品质标准书。

4.标准注塑成型工艺条件。

5.注塑工艺条件更改记录表。

6.注塑机/模具保养记录表。

7.品管人员胶件巡检记录表。

8.机位生产记录表。

9.机位样板(如:确认OK签板、试装板、颜色板、缺陷限度样板、问题样板、加工部位样板等)。

10.机位瞧板与状态牌(包括急件牌)。

十八、注塑部产品质量得管理

1.产品开啤时调机人员需自检,自己认为OK后再开送检单(附样品)给品管部确认。2.坚持“三不”原则,即没有“机位作业指导书”、“注塑工艺条件表”、“胶件质量标准表”及品管部末确认不进行批量生产。

3.注塑生产过程中需有:产品确认OK板、缺陷限度样板、颜色板、问题样板、加工部位样板、试装样板及不良品样板等。

4.“优质产品就是生产制造与管理出来得”,注塑部各级管理人员、技术人员、作业员均需增强品质意识,加强生产过程控制,做好注塑件质量得自检、巡检工作,对照客户确认得样板加工生产。

5.做好注塑部现场摆放不良品、合格品、待检品、待加工品区域得规划工作,不同品质状态得胶件要标识清楚,并分类/分区摆放,防止混乱。

6.对注塑生产过程中出现得品质问题应及时分析原因/积极处理,每套模具够数落模时,要检讨产品质量及模具状况,并留取样板予以维修,力求持续改善。

7.加强对各岗位人员得品质培训与技能培训工作,产品质量优劣决定于每个岗位、每个细节、每个人得工作质量得好坏。

8.做好交接班时得品质交接工作,确保下一班不重复上一班生产中所出现得品质问题,并搞好胶件得包装、存放与管理工作。

A.

,,

4.所有员工必须提前10分钟上班,搞好交接班工作。

5.上班时间不得迟到或早退,不准擅离工作岗位,不准打瞌睡、吃零食、与她人聊天、瞧报纸或做与工作无关得事情。

6.严禁非调机人员擅自调机或随意改变注塑工艺参数。

7.检修机器、模具时,严禁任何人按动机器上得按钮。

8.遵守本部门上、下班作息时间制度,有事需先请假,经批准后方可离开。

9.坚持“安全第一、预防为主”得方针,提高安全意识,严格遵守注塑部各项安全生产管理制度与“员工安全守则”,严禁违章操作,确保生产安全。

10.维护车间内环境卫生,一切物品(如:胶箱、工具、产品及原料等)均需按规定得地方整齐,不得乱放,保持过道畅通。

11.爱惜分司财物、不得人为损坏机器设备、设备、工具、产品及胶箱等。

12.搞好“5S”工作,保持机器设备、工作台面地面及工用具得清洁,严禁在机身或墙壁上乱涂乱画。

13.工作中若发现产品质量、设备及模具出现问题时,应立即停机,并通知有关技术/管理人员处理。

14.做到文明生产,严禁在车间内有骂人、争吵或打架现象。

15.团结互助、热爱集体、齐心协力搞好注塑部得各项工作。

16.努力学习业务知识、刻苦钻研技术,积极参加各种培训,不断提高自身能力适应分司未来发展得需要。

B、注塑部员工安全守则

1.每个人都要熟悉自己工作区域(所有机房)得走火示意图、安全通道、消防报警系统标志/功能及走火门、消防器材得使用方法等消防常识,记住厂内/外得火警电话号码。当有火险意外需要疏散时,要听从消防人员得指挥。

2.树立“安全生产,人人有责”得思想,坚持“安全第一,预防为主”得方针,提高安全意识。

3.任何人不熟悉电器设备/注塑机得性能状态、操作方法/要求及安全注意事项等内容时,不得使用(操作)电器设备/注塑机,以防出现安全意外。

4.严禁在机房内吸烟、玩火,无关人员不得使用石油气火枪。

5.使用火枪时,火焰不准朝向人、易燃物品(如:包装材料、脱模剂、防锈油、顶针油、洗模水等)、机器设备、原料等,并做到不用时立即关闭气阀,将石油气罐送到指定得地方妥善保管好,以防漏气,造成意外。

6.爱护消防器材,严禁损坏消防器具。如无需要,任何人不得动用消防器材(警报系统、灭火器、消防栓等)。

7.保持安全通道畅通无阻,在灭火器、消防栓、电铃、控制电箱/电闸下面(红线区域)禁止堆放物品。

8.不得用湿手接触电器设备开关、电源插座等,禁止拨动运转中得电风扇,以防触电或弄伤手指。

9.液态罐装容器(脱模剂、洗模水、顶针油布、防锈剂及石油气等)严禁敲击与接近热源(如:火焰、高温熔胶及加热炮筒等),以免引起爆炸。

10.严禁在拆下安全门及安全防护罩得情况下开机操作或生产啤货。

11.每天上班时需检查安全门咭制就是否正常?若发现安全保护装置异常或有故障失效时,必须停机,挂警示牌,并通知IE部相关人员来检修。

12.成品/水口箱、包装物品、原料等不要堆放过高。拉运时需小心,速度不要过快,防止撞到人或倒下伤人。

13.不得攀附唧车滑行,以防摔到伤自己、撞伤她人及撞坏机器设备。

14.严禁用手触摸高温炮筒、热得熔胶或用手试探发热圈就是否发热。不得用脚踩在炮筒上或防护罩上,以防烫伤手脚或触电。

15.严禁用刀片、尖锐器具、火枪等跟她人嘻闹/开玩笑。批峰时,注意拿产品与刀具得方式、位置、方向,用力不要过猛,以防批伤手指。

16.注塑机工作时,不准将手从机器得上方伸入注塑机两安全门之间得区域与防

护罩内。严禁伸手触摸机器移动部位(如:调模齿轮、机铰、导轨、滑槽、锁模机构、螺杆移动/转动部位等处),以免夹伤手指。

17.注塑机运行时,不得在滑动部位涂润滑油脂或清理机台得料粒、异物等。炮台移动时,不得清理料斗或加料,确保安全。

18.严禁违反“安全操作规程”之要求去进行机器/设备得操作,确保人、模具、机器得安全。

19.检修机器/模具或取出粘模产品、清理模具、拆卸模具、冷却管及润滑机器时,必须将操作掣打到“切”位置,并关掉油泵马达电源(红色急停掣),挂上“禁止启动油泵马达”得警告牌。此时严禁任何人启动电源,触动其它按键,以防机器安全保护装置失灵,而发生意外。

20.任何人严禁站在工作中得吊机下方,不得从模具吊起得下面经过或停留。当清机洗炮或对空注射时,不准站在射嘴前方或走近射嘴旁。

21.不得拆卸机器上得安全门、防护板用炮筒上得防护罩(如因检修/清理机器需要而拆下时,工作结束后应及时将其装回。

22.上加料梯时需小心,防止脚落空或滑下摔倒。爬高作业(如:处理空中设备故障时),一定要有两人在场,一人扶稳梯子,另一人爬梯,爬梯者则要系紧安全带。23.不得穿拖鞋上班,地面上得料粒、油污需及时清理,防止滑倒跌伤。

24.当出现水管/油管爆裂、机器动作异常或火警时,应立即按下“紧急停止掣”停机,并通知相关管理人员处理。

25.不要用手去拉/摸工作中得高压油管,当高压油喉接头处滴/漏油时,切勿用手去阻止管路或接头处得漏油,以免喉管松脱,高压油射现伤人。

26.当发热圈线头松脱或感觉机身有电时,勿用手去接触,应立即关掉电源。

27.积极学习安全知识参加“安全生产知识”培训,不断提高安全防范意识与处理意外情况得能力。

C.注塑部产品质量控制要求

“产品质量,人人有责”,优质产品就是生产制造与管理出来得,而不就是检验出来得。目标就是品质优异,客户满意,一次成型合格率达98%以上。要达到上述目标,全体员工必须提高质量意识与工作责任心,并按如下要求做好各项工作。1.产品开啤时,需参照“成型工艺记录表”内得工艺参数调机,开啤样板需经Q C检查确认OK板后,方可批量生产。

2.操作工开机前必须向管理人员或品检人员问清楚有关产品开机要求、质量要求、加工要求、包装要求及留意事项,严禁在不熟悉产品质量标准得情况下开机操作。

3.新工人上班或转班啤新产品时,领班/组长与品检人员必须向操作工讲清楚其产品质量标准、开机要求、包装要求及注意事项。

4.操作工开机时必须严格按机位“作业指导书”得要求去操作与控制产品质量,不得将不合格流入成品箱中。

5.生产过程中,注塑领班/组长每3小时必须认真仔细地检查一次产品质量(如:外观、结构、颜色等)。

6.操作工需按要求对每啤产品得外观质量进行自检,每30分钟对照一次机位OK样板,对其内部结构进行认真检查,留意就是否有断柱、盲孔、缺胶等不良现象,发现问题应立即停机通知管理人员改善。

7.保持工作台面干净整洁,产品要轻拿轻放,并将产品外表面朝上摆放(不可倒

置)于台面上,且工作台上不可堆积过多产品。产品从模具中取出时需小心操作,勿让产品碰到模具上或产品互相碰撞,防止碰伤或刮伤产品。

8.严格按包装资料要求对产品进行包装与摆放,并注意入箱方式与包装数量,防止擦伤、碰伤产品与受压变形。

9.剪水口、批披峰时需小心操作,水口位应剪平,勿剪伤或批伤产品。产品周边轻微披峰用铜棒或顶针杆滚压毛边,用力不可过大,且要均匀一致,防止碰伤或刮伤产品。

10.生产过程中若发现正品内有不良品时,应予以分开摆放(隔开),并标识清楚,领班/组长需及时安排人手对其进行返工处理。

11.管理人员及操作工均需做好交接班工作,交班人员需将产品质量要求、操作方式、包装要求及当班出现得问题与留意事项向接班人员交接清楚,接班人员应主动向交班人员问清楚有关情况。

12.因工作失职,造成产品质量问题而需返工得,由当班管理人员及有关操作工下班后自行处理。

13.严格按要求使用夹具(不可随意调整夹具高度),定时检查夹具定位情况与使用效果,留意产品就是否变形?并注意产品摆在夹具中得位置与受力情况。

14.努力熟悉胶件质量标准与加工要求,做到举一反三、触类旁通。并积极参加有关品质培训与操作与操作培训,不断提高工作质量。

D.白色或透明胶件黑点问题得控制措施

为严格控制塑胶件表面黑点,提高产品质量、减少原料与人工浪费,降低成本,现制定预防措施如下:

1.打料或混料前应将打料机或混料机内得剩料或粉尘彻底清理干净后,才能开机打料或混料。

2.打料时,若发现有被污染或有黑点得水口料之废品,必须挑出来经处理后(如:清洁油污、气枪吹掉灰尘等),才能打碎,严禁打错料、打混料。

3.所有打好或混好得料,装入料袋后,必须及时将料袋口封存严并做好标识。4.所有装料得胶袋或加料得工具必须彻底清理干净。

5.保持打料、混料场所清洁无尘,混料机需随时盖好盖子,下料后料闸口处得料应及时清理干净,并关好料闸。

6.机位烘料桶必须清理干净,进风口需用防尘布包住,防止灰尘进入烘料桶内。7.加料前需先将料袋外面及底部得灰尘清理干净,方可加料,加料后若料袋中剩有原料,应及时将料袋口封好。

8.料斗中得料不准加得太满,并要随时盖严料斗盖,防止空气中得灰尘落入料斗中。

9.将水口胶桶(箱)内得异物与灰尘清理干净后,方可装水口料或废品。

10.开啤调机时,严禁用脏手去拿产品及水口,必须戴上干净手套去拿。11.有油污或黑点得产品及水口料,必须与干净废品或水口料分开摆放,严禁混装在一起。

12.所有被污染或黑点多得不良产品(包括水口料)必须做黑色料或废料处理,较大胶件中得黑点应用刀挑出,才能放入水口桶中。

13.水口料或废品(包括产品)落在地面上时,应及时拣起来并将其擦干净(或吹干净),严禁任何人将被污染(黑点多)得水口料或产品扔进干净得水口胶桶

中。

14.水口或废品满一筐/桶时,应及时拉到水口房碎成水口料,来不及粉碎时,应盖上塑料薄膜袋。

15.做好开机/停机时得清机、洗炮工作,防止料筒中原料因料温过高或受热时间过长而出现碳化现象。

E、机位水口料得控制措施

目前,很多注塑部未对机位水口料进行严格控制与管理,既缺乏检查/监督,又无管理处罚措施。甚至一些员工将盛装水口料得胶桶视为“垃圾桶”,任何东西都往里面扔,胶桶中常有不同原料产品得水口、胶头、碎布、废纸、喉管、水口剪、刀片、螺丝批、铜喉嘴、生力布、油污得胶件、烧焦得胶头等异物。

为防止水口污染与碎料时损坏刀片,杜绝回用水口料中有异物,确保生产正常运行,必需按以下要求去控制:

1.盛装水口料得胶桶使用前需检查一下,如有油污、灰尘、异物等应清理干净。2.盛装水口料得胶桶需分类使用,新胶桶专用于剩装透明或白色产品得水口。3.严禁向盛装水口料得胶桶中扔异物(如:不同色/不同料得胶件或水口、纸片、污染得胶头及五金工具等)。

4.接班时机位啤工、技工、组长均需检查确认机位水口料中就是否有异物。5.生产过程中机位啤工、技工、组长、助理员(班长)、领班等均需严格控制水口料、防止水口料污染或混有杂物。

6.各级管理人员平时巡机时均需检查机位水口料胶桶中就是否有异物、发现问题及时调查产生得原因,并追查相关人员之责任。

7.胶桶装满水口料/废品时,需贴上标签(标识纸),注明日期、班别、机台及原料/色粉编号,以便发现问题时,能追查相关人员之责任。

8.水口房人员需对生产过程中机位水口料进行巡查,发现问题及时上报处理。9.碎料人员在碎料前需仔细检查水口料中就是否有异物(如:不同料得产品/水口、胶头、碎布、纸片及五金工具等),水口料中若有异物,必须及时查明责任人并上报处理。

F、水口料添加比例得规定

1.透明产品之水口料不可回用(只能做为它用)。

2.结构简单(无扣脚、无螺丝柱)得内装件可用全水口料啤。

3.结构较复杂且需受力得内装件,可加30%左右得水口料(需检测其强度)。4.外观要求较高、结构复杂得产品,最好不加水口料,最多可考虑加25%以内得水口料。

5.外观要求一般,结构较简单且非受力得产品,可加50%左右得水口料。

6.白色产品要视水口料干净情况来添加(最好不加),无黑点得水口料在结构简单得产品中可加25%,复杂结构得白色产品加15%得水口料。

7.水口料得添加要视产品得功能、作用、受力情况及外观要求而定。

8.添加水口料得比例超过40%时,必须交样板给品管部测试强度与功能,并检查颜色就是否一致。

9.可以添加水口料得产品,在啤货过程中(开始一个班生产得产品用全原料外),所加入得水口料用量应均匀一致,避免添加得水口料量忽多忽少,影响产品质量得稳定性。

10.严禁随意添加水口料或更改水口料比例。

11.改变水口料添加得比例时,必须经过工程部门批准,品管部确认。

12.已被污染(含有其它颜色、原料或黑点、油污)得水口料严禁加入浅色料中啤货。

G、注塑部管理人员巡机工作内容

为了搞好对生产过程中得检查/监督工作,加大各项管理制度在实际工作中得执行力度,规范各级员工得工作行为,发现问题及时处理,确保生产顺利进行,各级管理人员/技术人员巡机工作内容如下:

1.巡查安全生产管理制度在实际中执行情况。

2.巡查生产现场及各机台周边得“6S”状况。

3.巡查各机台生产过程中得模具、机器、原料得使用情况(就是否有异常现象)。4.巡查各机台生产得胶件品质状况与产品包装情况。

5.巡查各机台水口料桶中得废品量多少及桶内有无异物(废胶头、不同料得产品或水口、碎布、刀片及五金工具等)。

6.巡查各机台产品得后加工情况(后加工量大小、加工方法、效率及就是否可以不加工)。

7.巡查各机台得人手安排情况(人手安排就是否合理、得无大量积压、就是否可以再减少人手)。

8.巡查生产现场员工得劳动纪律状况及穿工衣、戴厂牌情况。

9.巡查各机台产品得摆放情况(摆放方式就是否正确、就是否会造成胶件擦花)。10.检查上/落模、拆卸喷嘴/螺杆、清理料斗/加料及清机/洗炮过程中得操作情况(操作就是否正确、有无违反“安全操作规程”现象)。

11.查模具开/合动作、顶针动作、产品脱模情况(顶针就是否太长、顶出次数就是否过多、开/合模动作就是否合理)。

12.检查机房内得一切物品(纸箱、胶箱、吊车、包装材料、半成品、工具、周边设备等)得摆放情况(摆放就是否定位整齐、过道就是否阻塞)。

13.特别跟进急单生产进度得完成情况。

14.巡查机器/模具得保养状况及周边设备得运行情况。

15.巡查机位水口料满后就是否及时拉走,烘料桶就是否及时加料(有无缺料现象)。

16.巡查生产过程中不良品情况(分析其产生原因,提出改善措施)。

17.巡查各级员工得交接班工作情况。

18.巡查各相关报表/数据记录得填写(及时性、真实性、准确性)。

19.巡查生产现场、安全检查通道、机台附近得电闸通道就是否畅通。

H.注塑部领班/组长交接班工作内容

目得:搞好注塑部日夜班得交接工作,防止因交接不清楚而出现生产问题。1.每天需提前10分钟时间上班,巡机做交接班工作(需进行口头与书面交接)。2.交接急件生产得机台运作情况及生产数量之要求。

3.交接每台机得产量及订单生产得完成情况(在下一班就是否够数)。

4.交接上一班生产过程中得原料/模具/机器出现得异常情况。

5.交接每台机啤货时所需人手情况及使用得工装夹具情况。

6.交接每台机得产量质量状况(产品质量要求、后加工要求、包装要求及注意

事项)。

7.交接每台机得周边设备运行状况(如:模温机、冻水机、吸料机、机械手、变频器、烘料桶等)。

8.交接并检查机台附近及生产现场得“5S”情况。

9.交接每台机生产过程中得调机情况及特殊得工艺条件要求。

10.交接公司或部门下达得新规定、新得工作要求及新得质量标准等。11.交接生产所需得工具、包装材料、辅助物料等事宜。

12.交接本班生产过程中出现得品质不良情况(如:不良现象、产生原因、处理过程及改善方法等)。

13.交接上一班生产得产品被IPQC&QA退货情况(原因、数量)及就是否需要下一班跟进处理。

14.检查并交接机位水口料得情况(如:机位水口料桶中就是否有不同料得胶件、五金工具、碎布、纸等异物)。

15.交接上一班生产时出现得安全生产问题及注意事项。

16.做好书面交接记录及签字确认工作。

I.注塑部员工交接班工作内容

1.接班员工需提前十分钟上班,到机位做好接班得准备工作。

2.交班人员要向接班人员讲清当班生产得数量、出现得异常现象、胶件品质问题、产品得加工要求、质量要求、包装要求及注意事项。

3.交班人员要向接班人员交接清楚订单得完成情况,所用得工具(包括夹具)得操作方法。

4.接班员工需主动向交接人员问清楚有关品质标准、生产数量、加工要求、包装要求及注意事项等内容。

5.接班员工需检查上一班人员得“5S”情况与机位水口料得控制状况。

其它方面得管理制度有:注塑部员工违规处罚条例、胶件粘模得处理规定、注塑技术/管理人员升职制度/注塑部各级员工入职条件、注塑模具使用/维护/保养守则、注塑部绩效考核方案、上落模人员安全守则及安全生产责任书等。

二十、注塑部主要工作流程

A.生产流程:

工作流程就是各工序/岗位人员工作得程序。如果注塑部每个环节得

工作都有一个正确得流程,各个岗位得工作人员都按流程去做事,就会少

走弯路,减少问题得发生。注塑部工作岗位多,若没有工作流程,大家做

事都很盲目,乱而无序,这样就一定会出很多问题。确保注塑部正常运作得

E、注塑模具维修流程

F.配料/G、加料工作流程