MasterCAM四轴教程

MasterCAM四轴教程

MasterCAM是一套CAD/CAM软件,该软件具有强大的计算机辅助设计和计算机辅助制造功能,集工件的二维几何图形设计、三维曲面设计、刀具路径模拟和加工实体模拟等功能于一身,在多轴加工中,表现也尤为出色,并提供友好的人机交互。

在4轴钻孔类零件中,常有一些成一定规律的孔系排列零件,如图1为喷水用螺旋套筒出水零件,该零件要求在φ52.73mm、长度为60mm的范围内钻150个φ5mm 的孔,孔螺旋分布,螺距为10mm,螺纹圈数为6。

Ma

此零件如果采用手工编程,费时费力,如采用一般CAM软件编程,则需要有实体图,下面本文将介绍MasterCAM软件非常优秀的一个加工功能:旋转轴的“轴的取代”加工方法,采用“曲线”和“点”加工零件。

笔者的加工思路为:将零件螺旋线展开,因为150个φ5mm出水孔是在螺旋线上均布排列,因此可将展开后的螺旋线绘制为150个等分点(用MasterCAM等分画点功能很容易实现),然后将4轴钻孔加工转换为二维钻孔加工,再通过旋转轴的

“轴的取代”功能将二维钻孔转换为4轴钻孔刀路轨迹。

一、准备加工模型

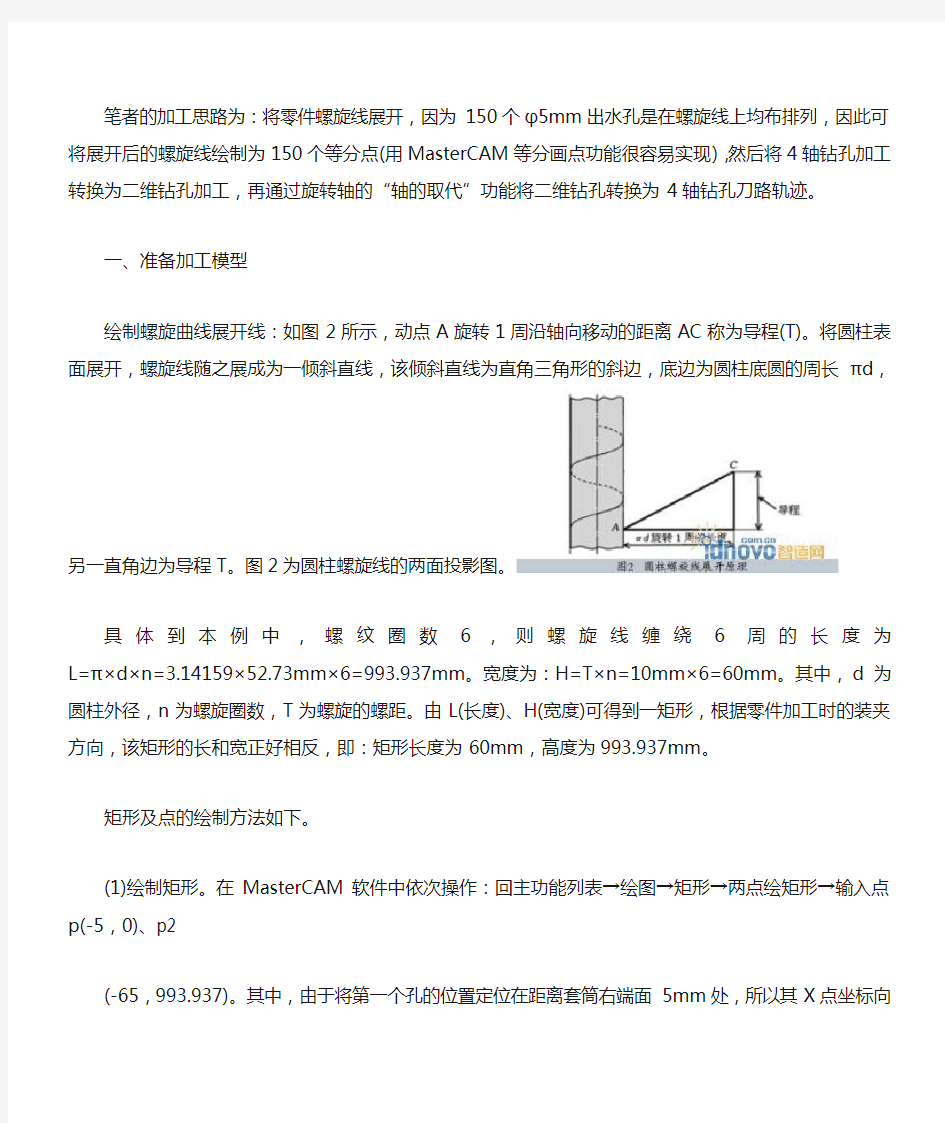

绘制螺旋曲线展开线:如图2所示,动点A旋转1周沿轴向移动的距离AC称为导程(T)。将圆柱表面展开,螺旋线随之展成为一倾斜直线,该倾斜直线为直角三角形的斜边,底边为圆柱底圆的周长πd,另一直角边为导程T。图2为圆柱螺旋线的两

面投影图。

具体到本例中,螺纹圈数6,则螺旋线缠绕6周的长度为L=π×d×n=3.14159×52.73mm×6=993.937mm。宽度为:H=T×n=10mm×6=60mm。其中,d为圆柱外径,n为螺旋圈数,T为螺旋的螺距。由L(长度)、H(宽度)可得到一矩形,根据零件加工时的装夹方向,该矩形的长和宽正好相反,即:矩形长度为60mm,高度为993.937mm。

矩形及点的绘制方法如下。

(1)绘制矩形。在MasterCAM软件中依次操作:回主功能列表→绘图→矩形→两点绘矩形→输入点p(-5,0)、p2

(-65,993.937)。其中,由于将第一个孔的位置定位在距离套筒右端面5mm处,所以其X点坐标向左偏移5mm,如图3a所示。

(2)绘制对角线。在MasterCAM软件中依次操作:回主功能列表→绘图→直线→两点线→分别选择矩形的左上角与右下角,绘制对角线(此对角线就是螺旋线的展开线),

如图3b所示。

(3)绘制150个等分点。在MasterCAM软件中依次操作:回主功能列表→绘图→点→等分绘点→选择对角线→此时窗口左下角提示,需要输入要绘制的点数,在此输入“150”,单击鼠标右键,结束操作,如图3c所示。

二、创建刀位轨迹

1.150个点的自动选择

在MasterCAM软件中依次操作:单击“回主功能列表”主菜单,然后依次选择“刀具路径→钻孔→自动”,则系统提示“选择第一点”。此时,选择曲线右下方第一个点,如图4a所示。此时系统再次提示“选择第二点”,则选择曲线右下方第二个点,如图4b所示。系统再次提示“选择最后一点”,则选择曲线左上方第一个点,如图4c所

示。

2.选择刀具并设置其切削参数

在“刀具参数”对话框中,选择如图5所示的φ5mm钻头,勾选“旋转轴”复选框。

3.设置旋转轴参数

点击“旋转轴”按钮,进入“旋转轴的设定”窗口,在旋转轴型式中,分别有以下几种。

(1)“旋转轴定位”加工:转轴定位加工是MasterCAM软件4轴加工基本用法,常用于旋转角度固定,等此角度XYZ动作加工完才再旋转角度做加工的情况。

(2)“3轴”加工:旋转轴之“3轴”加工是MasterCAM软件4轴加工常用用法之一,用于加工面为不规则面,Z轴深度需随形状能随时移动的情况。

(3)“轴的取代”加工:旋转轴的“轴的取代”加工用于加工在同样直径圆上,以旋转轴代替其中一个加工轴进行加工的情况。旋转轴的“轴的取代”加工为MasterCAM软件四轴加工应用最为广泛的一种加工方式,本例旋转轴型式应采用“轴的取代”加工。

“轴的取代”加工的基本方法如下。

(1)步骤一:选择“轴的取代”4轴加工方式。

(2)步骤二:设置要取代的轴。因为该零件要在带数控转台(A轴)的立式加工中心上加工,因此需取代Y轴,即Y始终在圆柱体的最高母线上。在工件坐标系里,Y轴坐标始终为0。

(3)步骤三:设置旋转方向。选择逆时针(顺逆时针选项决定A轴旋转的方向)。

(4)步骤四:设置旋转轴直径。要在φ52.73mm上钻孔,因此此处直径的数值为“52.73”。

设置完成后如图6所示。

4.刀位轨迹生成

完成上述步骤后,单击“确定”按钮,即可生成如图7所示刀位轨迹。

三、加工仿真

在MasterCAM软件中单击“实体切削验证”按钮,弹出仿真校验窗口,设置仿真配置

参数,模拟全部加工过程。最终模拟结果如图8所示。

四、实际加工

完成加工仿真验证后,就可以把程序输入机床,进行加工,加工效果如图9所示。

五、知识扩展

通过上例螺旋线展开的方法,我们可以完成加工中心4轴(A轴)变螺距螺线的加工。

图10为一变距半圆槽螺纹,螺纹半圆槽截面为R5mm的圆形槽,螺纹外径为60mm,螺距分别为13mm、15mm和20mm,螺纹的圈数分别为3圈、2圈和3

圈。

1.绘制螺旋曲线展开线

如图10所示,此变距半圆槽螺纹由3种螺距组成,分别为13mm、15mm和20mm,因此需要分别绘制3个矩形,并绘制3个矩形的对角线。其中,矩形的高度为

L=π×d×n;矩形的宽度为H=T×n。式中d为圆柱外径,n为螺旋圈数,T为螺旋的螺距。由以上数学公式计算可知,三个矩形的高度和宽度分别为:565.4867mm×39mm,376.9911mm×30mm,565.4867mm×60mm,如图11a所

示,对角线绘制如图11b所示。

其中,对角线p1p2为螺距13mm的螺旋展开线,对角线P2p3为螺距15mm螺旋展开线,对角线pp为螺距20mm螺旋展开线。

此时三个矩形的对角线连接处并非平滑过渡连接,如果此时生成刀具轨迹,在对角线连接处会产生轨迹突变,这对于零件的使用是不可取的,因此,需要对对角线进行平滑过渡连接。处理过程如下。

(1)在连接处进行打断:在图11b中的对角线连接处p和p点,分别打断对角线得到打断点p、p、p和p,如图12a所示,打断的长度可根据具体情况来定,主要依据是在连接处平滑过渡。打断的方法为:依次操作“回主功能列表→修整→打断→指定长度”,在靠近图11a中的p点,拾取线段pp,并输入打断值20mm,可得

到打断点p,同理,可得到打断点p、p和p。

(2)在打断处用样条曲线熔接:为保证在对角线连接处

平滑过渡,在打断处用样条曲线连接,如图12a所示。用样条曲线S将点p左右侧的对角线连接起来,图12b为图12a在p点的放大图,样条曲线连接方法为:依次操作选择“绘图→样条曲线→熔接”,分别拾取图12a中对角线pp的端点p和线段pp的端点p,执行后,得到图12b中的S。同理,可得图12a中两个端点p和p之

间的样条曲线。

2.生成刀位轨迹并进行实体仿真

利用外形铣削加工策略(注意在“刀具参数”标签中应勾选“旋转轴”功能,如图6所示),选择经过平滑过渡的3个矩形的对角线,可生成图13所示加工轨迹。

实体仿真结果如图14所示。

本文通过利用MasterCAM对一些机构进行加工策略分析,希望能够对读者有一定的启发作用。