剪切力的计算方法

第3章剪切和挤压的实用计算

剪切的概念

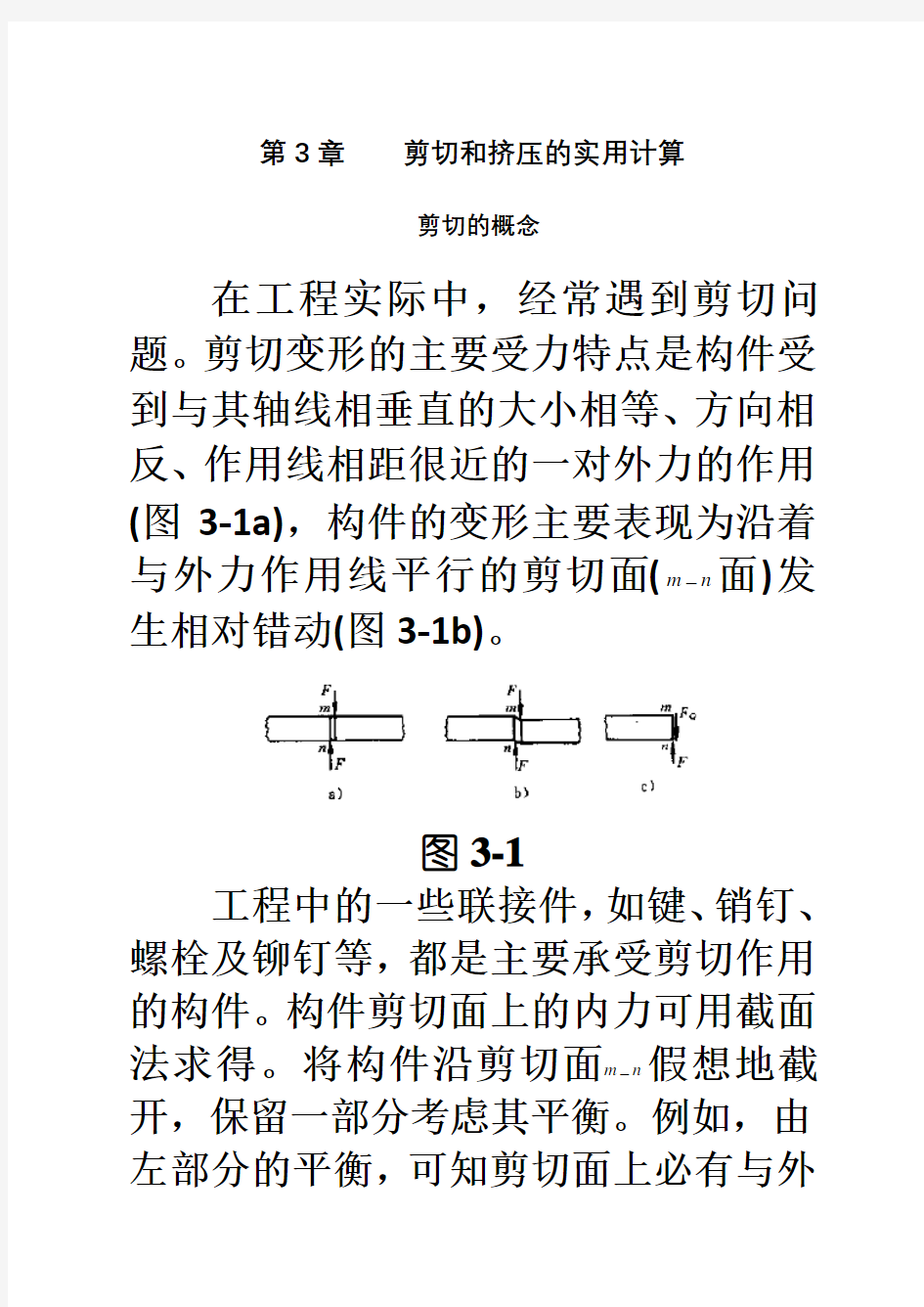

在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n

m-面)发生相对错动(图3-1b)。

图3-1

工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外

力平行且与横截面相切的内力

F(图3-1c)

Q

的作用。

F称为剪力,根据平衡方程∑=0Y,

Q

可求得F

F

=。

Q

剪切破坏时,构件将沿剪切面(如图3-la 所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

剪切和挤压的强度计算

剪切强度计算

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q

=

图3-2

由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在

这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为

A F Q

=τ

(3-1)

τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。

当F 达到b F 时的切应力称剪切极限

应力,记为b τ。对于上述剪切试验,剪切极限应力为

A F b

b 2=τ 将b τ除以安全系数n ,即得到许用切应力

[]n b

ττ= 这样,剪切计算的强度条件可表示为 []ττ≤=A

F Q

(3-2)

挤压强度计算

一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。例如,图3-2b给出了销钉承受挤压力作用的情况,挤压力以

F表示。当挤压力超过一定限度时,bs

联接件或被联接件在挤压面附近产生明显的塑性变形,称为挤压破坏。在有些情况下,构件在剪切破坏之前可能首先发生挤压破坏,所以需要建立挤压强度条件。图3-2a中销钉与被联接件的实际挤压面为半个圆柱面,其上的挤压应力也不是均匀分布的,销钉与被联接件的挤压应力的分布情况在弹性范围内如图3-3a所示。

图3-3

与上面解决抗剪强度的计算方法类同,按构件的名义挤压应力建立挤压强度条件

[]bs

bs

bs bs A F σσ≤= (3-3)

式中bs A 为挤压面积,等于实际挤压面的

投影面(直径平面)的面积,见图3-3b 。bs σ为挤压应力,[]bs σ为许用挤压应力。

由图3-2b 可见,在销钉中部n m -段,挤压力bs F 等于F ,挤压面积bs

A 等于td 2;在销钉端部两段,挤压力均为2F ,挤压面积为td 。

许用应力值通常可根据材料、联接方式和载荷情况等实际工作条件在有关设计规范中查得。一般地,许用切应力[]τ要比同样材料的许用拉应力[]σ小,而许用挤压应力则比[]σ大。

对于塑性材料[]()[]σ

τ8.0

6.0

=

~

[]()[]σ

σ5.2

=

5.1

~

bs

对于脆性材料[]()[]σ

τ0.1

8.0

=

~

[]()[]σ

σ5.1

=

9.0

~

bs

本章所讨论的剪切与挤压的实用计算与其它章节的一般分析方法不同。由于剪切和挤压问题的复杂性,很难得出与实际情况相符的理论分析结果,所以工程中主要是采用以实验为基础而建立起来的实用计算方法。

例3-1 图3-4中,已知钢板厚度

τ。若用冲=

t,其剪切极限应力MPa

mm

10

=

300

b

床将钢板冲出直径mm

25

d的孔,问需要多

=

大的冲剪力F

图3-4

解 剪切面就是钢板内被冲头冲出的圆柱体的侧面,如图3-4b 所示。其面积为

22mm 785mm 1025=??π=π=dt A

冲孔所需的冲力应为

kN 236N 10300107856

6=???=τ≥-b A F 例3-2 图3-5a 表示齿轮用平键与轴联接(图中只画出了轴与键,没有画齿轮)。已知轴的直径mm 70=d ,键的尺寸为

mm 1001220??=??l h b ,传递的扭转力偶矩m kN 2?=e T ,键的许用应力[]MPa 60=τ,[]MPa 100=σbs

。试校核键

的强度。

图3-5

解 首先校核键的剪切强度。将键沿n n -截面假想地分成两部分,并把n n -截

面以下部分和轴作为一个整体来考虑(图3-5b)。因为假设在n n -截面上的切应

力均匀分布,故n n -截面上剪力Q

F 为

ττbl A F Q

== 对轴心取矩,由平衡条件∑=0o M

,得

e Q T d bl d F ==22τ 故

[]ττ<=?????==-MPa 6.28Pa 1090100201022293

bld T e ,

可见该键满足剪切强度条件。

其次校核键的挤压强度。考虑键在n n -截面以上部分的平衡(图3-5c),在n n -截面上的剪力为τbl F Q =,右侧面上的挤压

力为

bs

bs bs bs l h A F σσ2== 由水平方向的平衡条件得

bs Q F F = 或 bs l h bl στ2=

由此求得 []bs bs h b σ<=??=τ=σMPa 3.95MPa 12

6.282022 故平键也符合挤压强度要求。

例3-3 电瓶车挂钩用插销联接,如图3-6a 所示。已知mm 8=t ,插销材料的

许用切应力[]MPa 30=τ,许用挤压应力

[]

MPa

100=bs σ,牵引力kN 15=F 。试选定插销的直径d 。

图3-6

解 插销的受力情况如图3—6b ,可以求得

kN 5.7kN 2152===F F Q

先按抗剪强度条件进行设计

[]2426

m 105.2m 10307500-?=?=τ≥Q F A 即

242m 105.24-?≥πd mm

8.17m 0178.0=≥d

再用挤压强度条件进行校核 []bs 63

MPa 7.52Pa 108.178210152σσ<=????===-td F A F bs bs bs

所以挤压强度条件也是足够的。查机械设计手册,最后采用mm 20=d 的标准圆柱销

钉。

例3-4 图3-7a 所示拉杆,用四个直径相同的铆钉固定在另一个板上,拉杆和铆钉的材料相同,试校核铆钉和拉杆的强度。已知kN 80=F ,mm 80=b ,mm 10=t ,mm 16=d ,[]MPa 100=τ,[]MPa 300=bs

σ,[]MPa 150=σ。

图3-7

解根据受力分析,此结构有三种破坏可能,即铆钉被剪断或产生挤压破坏,或拉杆被拉断。

(1)铆钉的抗剪强度计算

当各铆钉的材料和直径均相同,且外力作用线通过铆钉组剪切面的形心时,可以假设各铆钉剪切面上的剪力相同。所以,对于图3-7a所示铆钉组,各铆钉剪切面上的剪力均为

kN 20kN 4804===F F Q

相应的切应力为 []

τ<=??π?==τ-MPa 5.991016410206

23

Pa A F Q

(2)铆钉的挤压强度计算

四个铆钉受挤压力为F ,每个铆钉

所受到的挤压力bs F 为

kN 204==F F bs

由于挤压面为半圆柱面,则挤压面积应为其投影面积,即

td A bs =

故挤压应力为

[]bs

bs bs bs A F σσ<=???==-MPa 125Pa 101610102063

(3)拉杆的强度计算

其危险面为1-1截面,所受到的拉力为F ,危险截面面积为()t d b A -=1,故最大

拉应力为

()[]σσ<=??-?==-MPa 125Pa 1010168010806

31A F 根据以上强度计算,铆钉和拉杆均满足强度要求。

习 题

3-1 试校核图示联接销钉的抗剪强度。已知kN 100=F ,销钉直径mm 30=d ,材料的许用切应力[]MPa 60=τ。若强度不够,应改

用多大直径的销钉

题3-1图

3-2 在厚度mm 5=t 的钢板上,冲出一个形状如图所示的孔,钢板剪切极限应力MPa 3000

=τ,求冲床所需的冲力F 。

题 3-2图 题3-3图

3-3 冲床的最大冲力为kN 400,被剪钢板的剪切极限应力MPa 3600=τ,冲头材料的[]MPa 440=σ ,试求在最大冲力下所能冲剪

的圆孔的最小直径min d 和板的最大厚度

max t

。 3-4 销钉式安全联轴器所传递的扭矩需小于300m N ?,否则销钉应被剪断,

使轴停止工作,试设计销钉直径d 。已知轴的直径mm 30=D ,销钉的剪切极限应力

MPa 3600

=τ。

题 3-4图

3-5 图示轴的直径mm 80=d ,键的尺寸mm 24=b ,mm 14=h 。键的许用切应力[]MPa 40=τ,许用挤压应力[]MPa 90=σbs 。若由轴通过键所

传递的扭转力偶矩m kN 2.3?=e

T ,试求所需键的长度l 。

题3-5图 题3-6图

3-6 木榫接头如图所示。mm 120==b a ,mm 350=h ,mm 45=c kN 40=F 。试求接头的剪切和挤

压应力。

3-7 图示凸缘联轴节传递的扭矩m kN 3?=e

T 。

四个直径mm 12=d 的螺栓均匀地分布在mm 150=D 的圆周上。材料的许用切应力

[]MPa 90=τ,试校核螺栓的抗剪强度。

题3-7图

3-8 厚度各为10mm 的两块钢板,用直径mm 20=d 的铆钉和厚度为8mm 的三

块钢板联接起来,如图所示。已知F =

280kN ,[]MPa 100=τ,[]MPa 280=bs σ

,试求所需要的

铆钉数目n 。

题3-8图

3-9图示螺钉受拉力F 作用。已知材

料的剪切许用应力[]τ和拉伸许用应力[]σ之间的关系为[][]στ6.0=。试求螺钉直径d 与钉头高度h 的合理比值。

题3-9图

3-10 两块钢板用7个铆钉联接如图所示。已知钢板厚度mm 6=t ,宽度mm 200=b ,铆钉直径mm 18=d 。材料的许用应力[]MPa 160=σ,[]MPa 100=τ,[]MPa 240=σbs

。载荷kN 150=F 试校核此接头的强度。

题3-10图

3-11用夹剪剪断直径为mm3的铅丝。若铅丝的剪切极限应力为MPa

100,试问需要多大的力F 若销钉B的直径为mm8,试求销钉内的切应力。

题3-11图

剪切力的计算方法

第3章 剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部力,而只是给出了主要的受力和力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q =

剪切力的计算方法

第3章剪切和挤压的实用计算 3.1剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴 线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件 的变形主要表现为沿着与外力作用线平行的剪切面(m - n面)发生相对错动(图3- 1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构 件。构件剪切面上的内力可用截面法求得。将构件沿剪切面m-n假想地截开,保留一 部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力F Q (图3-1C)的作用。F Q称为剪力,根据平衡方程',=0,可求得F Q二F。剪切破坏时,构件将沿剪切面(如图3-la所示的m-n面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2剪切和挤压的强度计算3.2.1剪切强度计算

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图 试验装置的简图,试件的受力情况如图 3-2b 所示,这是模拟某种销钉联接的工作情 形。当载荷F 增大至破坏载荷 F b 时,试件在剪切面 m - m 及n - n 处被剪断。这种具 有两个剪切面的情况,称为双剪切。由图 3-2c 可求得剪切面上的剪力为 F Q 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法 确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。 在这种计算方法中, 假设应力在剪切面内是均匀分布的。若以 A 表示销钉横截面面积,则应力为 F Q A ?与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础 的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到F b 时的切应力称剪切极限应力, 记为-b 。对于上述剪切试验, 剪切极限 应力为 _ Fb ■b - 2A 3-2a 为一种剪切 (3-1) bj

材料力学-切应力计算

第四章弹性杆横截面上的切应力分析 § 4-3梁横力弯曲时横截面上的切应力 梁受横弯曲时,虽然横截面上既有正应力,又有切应力。但一般情况下,切应力 对梁的强度和变形的影响属于次要因素,因此对由剪力引起的切应力,不再用变形、物理和静力关系进行推导,而是在承认正应力公式(6-2)仍然适用的基础上,假定剪应力在横截面 上的分布规律,然后根据平衡条件导出剪应力的计算公式。 1.矩形截面梁 对于图4-15所示的矩形截面梁,横截面上作用剪力F Q。现分析距中性轴z为y的横线aa1 上的剪应力分布情况。根据剪应力成对定理,横线aa1两端的剪应力必与截面两侧边相切, 即与剪力F Q的方向一致。由于对称的关系,横线aa i中点处的剪应力也必与F Q的方向相同。 根据这三点剪应力的方向,可以设想aa i线上各点切应力的方向皆平行于剪力F Q。又因截面高度h大于宽度b,切应力的数值沿横线aa i不可能有太大变化,可以认为是均匀分布的。基于上述分析,可作如下假设: 1)横截面上任一点处的切应力方向均平行于剪hj力F Q。 2)切应力沿截面宽度均匀分布。 图4-15 图4-16 基于上述假定得到的解,与精确解相比有足够的精确度。从图4-16a的横弯梁中截出dx 微段,其左右截面上的内力如图4-16b所示。梁的横截面尺寸如图4-16c所示,现欲求距中性 轴z为y的横线aa1处的切应力。过aa1用平行于中性层的纵截面aa2C1自dx微段中截出 一微块(图4-16d)。根据切应力成对定理,微块的纵截面上存在均匀分布的剪应力。微块左右侧面上正应力的合力分别为N1和N2,其中

y 1dA 。 A * 由微块沿x 方向的平衡条件 这样,式(4-32)可写成 N 1 I dA A * My 1 dA Ms ; z A * I z (4-29) N 2 II dA (M dM)y 1dA A * A * I z (M dM)。 * ^n^Sz (4-30) 式中,A 为微块的侧面面积, (ii )为面积 A 中距中性轴为 y i 处的正应力, 将式 N 1 N 2 (4-29)和式(4-30)代入式 dM * nr S z bdx 0 4-31),得 bdx 0 dM S ; dx bI z (4-31) 因 F Q , dx ,故求得横截面上距中性轴为 y 处横线上各点的剪应力 * F Q S Z bn (4-32) 式(4-32)也适用于其它截面形式的梁。式中, F Q 为截面上的剪力; I z 为整个截面 对中性轴z 的惯性矩;b 为横截面在所求应力点处的宽度; S y 为面积A *对中性轴的静矩。 对于矩形截面梁(图4-17),可取dA bdy i ,于是 * S z y i dA A 2(h y 2) 电( h! y 2) 上式表明,沿截面高度剪应力 4-17 )。 按抛物线规律变化(图 在截面上、下边缘处,y= ± h , =0;在中性轴上,y=0, 2 切应力值最大,其值为 ■ 1 1 r 尸蛰 T *17 A" y 图 4-17 * S z 0,得

剪切应力计算

拉伸、压缩与剪切 1 基本概念及知识要点 1.1 基本概念 轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、静不定问题、剪切、挤压。 以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。 1.2 轴向拉压的内力、应力及变形 1.横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴力 F N ,符号规定:拉力为正,压力为负。工程上常以轴力图表示杆件轴 力沿杆长的变化。 2.轴力在横截面上均匀分布,引起了正应力,其值为 F A σ= N 正应力的符号规定:拉应力为正,压应力为负。常用的单位为MPa 、Pa 。 3.强度条件 强度计算是材料力学研究的主要问题之一。轴向拉压时,构件的强度条件是 []F A σσ= ≤N 可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。 4.胡克定律 线弹性范围内,杆的变形量与杆截面上的轴力F N 、杆的长度l 成正比,与截面尺寸A 成反比;或描述为线弹性范围内,应力应变成正比,即 F l l E E A σε?= =N 式中的E 称为材料的弹性模量,EA 称为抗拉压刚度。胡克定律揭示在比例极限内,应力和应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。 1.3 材料在拉压时的力学性能 材料的力学性能的研究是解决强度和刚度问题的一个重要方面。材料力学性能的研究一般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料性能指标有: E —材料抵抗弹性变形能力的指标;b s σσ,—材料的强度指标; ψδ, —材料的塑性指标。低碳钢的拉伸试验是一个典型的试验。

剪切力的计算方法

第3章剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件 m-面)发生相对错动(图3-1b)。的变形主要表现为沿着与外力作用线平行的剪切面(n 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F(图3-1c)的作用。Q F称为剪力,根据平衡方程∑=0 F Q=。 Y,可求得F 剪切破坏时,构件将沿剪切面(如图3-la所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 A F b b 2= τ

2020年剪切力的计算方法-剪力强度公式

作者:旧在几 作品编号:2254487796631145587263GF24000022 时间:2020.12.13 第3章剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面m-面)发生相对错动(图3-1b)。 (n 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力 F(图3-1c)的作用。Q F称为剪力, Q 根据平衡方程∑=0 F Q=。 Y,可求得F 剪切破坏时,构件将沿剪切面(如图3-la所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为

剪切计算公式

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: []0.60.8[]τσ= 对脆性材料: []0.8 1.0[]τσ= (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和 n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 2s F F = 销钉横截面上的剪应力为: 332151023.9MPa<[] 2(2010)4s F A ττπ-?===?? 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa ,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。

剪切力的计算方法

第3章剪切与挤压得实用计算 3、1 剪切得概念 在工程实际中,经常遇到剪切问题.剪切变形得主要受力特点就是构件受到与其轴线相垂直得大小相等、方向相反、作用线相距很近得一对外力得作用(图3—1a),构件得变形主要表现为沿着与外力作用线平行得剪切面(面)发生相对错动(图3—1b)。 图3-1 工程中得一些联接件,如键、销钉、螺栓及铆钉等,都就是主要承受剪切作用得构件。构件剪切面上得内力可用截面法求得。将构件沿剪切面假想地截开,保留一部分考虑其平衡。例如,由左部分得平衡,可知剪切面上必有与外力平行且与横截面相切得内力(图3—1c)得作用.称为剪力,根据平衡方程,可求得。 剪切破坏时,构件将沿剪切面(如图3-la所示得面)被剪断。只有一个剪切面得情况,称为单剪切。图3—1a所示情况即为单剪切. 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。在图3-1中没有完全给出构件所受得外力与剪切面上得全部内力,而只就是给出了主要得受力与内力.实际受力与变形比较复杂,因而对这类构件得工作应力进行理论上得精确分析就是困难得.工程中对这类构件得强度计算,一般采用在试验与经验基础上建立起来得比较简便得计算方法,称为剪切得实用计算或工程计算。 3、2 剪切与挤压得强度计算 3、2、1剪切强度计算 剪切试验试件得受力情况应模拟零件得实际工作情况进行.图3—2a为一种剪切试验装置得简图,试件得受力情况如图3-2b所示,这就是模拟某种销钉联接得工作情形。当载荷增大至破坏载荷时,试件在剪切面及处被剪断。这种具有两个剪切面得情况,称为双剪切。由图3-2c可求得剪切面上得剪力为 图3—2 由于受剪构件得变形及受力比较复杂,剪切面上得应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件得应力.在这种计算方法中,假设应力在剪切面内就是均匀分布得。若以A表示销钉横截面面积,则应力为

剪切力的计算方法

第3章 剪切和挤压的实用计算 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 剪切和挤压的强度计算 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切

试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 A F b b 2= τ 将b τ除以安全系数n ,即得到许用切应力 []n b ττ= 这样,剪切计算的强度条件可表示为 []ττ≤= A F Q (3-2) 挤压强度计算 一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。例如,图3-2b 给出了销钉承受挤压力作用的情况,挤压力以bs F 表示。当挤压力超过一定限度时,联接件或被联接件在挤压面附近产生明显的塑性变形,称为挤压破坏。在有些情况下,构件在剪切破坏之

剪切应力计算

剪切应力计算 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

拉伸、压缩与剪切 1基本概念及知识要点 1.1基本概念 轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、静不定问题、剪切、挤压。 以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。 1.2轴向拉压的内力、应力及变形 1.横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴 ,符号规定:拉力为正,压力为负。工程上常以轴力图表示杆件力F N 轴力沿杆长的变化。 2.轴力在横截面上均匀分布,引起了正应力,其值为 正应力的符号规定:拉应力为正,压应力为负。常用的单位为MPa、Pa。 3.强度条件 强度计算是材料力学研究的主要问题之一。轴向拉压时,构件的强度条件是 可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。4.胡克定律 、杆的长度l成正比,与截面线弹性范围内,杆的变形量与杆截面上的轴力F N 尺寸A成反比;或描述为线弹性范围内,应力应变成正比,即 式中的E称为材料的弹性模量,EA称为抗拉压刚度。胡克定律揭示在比例极限内,应力和应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。 1.3材料在拉压时的力学性能

材料的力学性能的研究是解决强度和刚度问题的一个重要方面。材料力学性能的研究一般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料性能指标有: E —材料抵抗弹性变形能力的指标;b s σσ,—材料的强度指标; ψδ, —材料的塑性指标。低碳钢的拉伸试验是一个典型的试验。 详见教材,应理解本部分知识。 1.4 简单拉压静不定问题 1. 未知力的个数超过静力平衡方程个数的问题为静不定问题,其中未知力可以是结构的约束反力或 构件的内力。 2. 解决静不定问题,除列出静力平衡方程外,还需列出一定数量的补充方程,这些补充方程可由结 构各部分变形之间的几何关系以及变形和力之间的物理关系求得,将补充方程和静力平衡方程联立求解,即可得出全部未知力。 3. 静不定结构还有一个特性,即由于杆件在制造中的误差,将引起装配应力;由于温度变化会引起 温度应力。 1.5 应力集中的概念 工程实际中,由于结构上和使用上的需要,有些零件必须有切口、切槽和螺纹等。在构件尺寸的突变处,发生局部应力急剧增加的现象,称为应力集中现象。 剪切和挤压的实用计算 1. 工程中经常使用到联接件,如铆钉、销钉、键或螺栓等。联接件一般受剪切作用, 并伴随有挤压作用,因而联接件应同时满足剪切强度和挤压强度。有时还要考虑被联接部分的拉伸强度问题。 2. 两作用外力之间发生相互错动的面称为剪切面。剪切面上的切应力为F A τ= s ,其中F s 为剪力,A 为剪切面的面积,即假设切应力在剪切面上均匀分布。剪切强度条件 []F A ττ= ≤s 3. 产生相互挤压的表面称为挤压面。挤压面上的挤压应力为bs bs F A σ= ,式中F 为挤压力,A bs 为挤压面积,即假设挤压应力在挤压面上均匀分布。挤压强度条件为 []bs bs bs F A σσ= ≤

剪切力的计算方法

精心整理 第3章剪切和挤压的实用计算 3.1剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a), (图F F Q =。 3-1剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为

图3-2 (3-1) τ 将 τ b (3-2) 一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。例如,图3-2b给出了销钉承受挤压力作用的情况,挤压力以 F表示。当挤压力超过一定限度时,联接件或被联接件 bs 在挤压面附近产生明显的塑性变形,称为挤压破坏。在有些情况下,构件在剪切破坏之前可能首先发生挤压破坏,所以需要建立挤压强度条件。图3-2a中销钉与被联

接件的实际挤压面为半个圆柱面,其上的挤压应力也不是均匀分布的,销钉与被联接件的挤压应力的分布情况在弹性范围内如图3-3a 所示。 图3-3 与上面解决抗剪强度的计算方法类同,按构件的名义挤压应力建立挤压强度条件 ] bs F (3-3) 式中bs σ为td ;在例3-1图3-4中,已知钢板厚度mm 10=t ,其剪切极限应力MPa 300=b τ。若用冲床将钢板冲出直径mm 25=d 的孔,问需要多大的冲剪力F ? 图3-4 解剪切面就是钢板内被冲头冲出的圆柱体的侧面,如图3-4b 所示。其面积为 冲孔所需的冲力应为

剪切力的计算方法.docx

第 3 章剪切和挤压的实用计算 3.1剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴 线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用( 图 3-1a) ,构件的变形主要表现为沿着与外力作用线平行的剪切面( m n 面)发生相对错动( 图3-1b) 。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构 件。构件剪切面上的内力可用截面法求得。将构件沿剪切面 m n 假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力 F Q(图3-1c)的作用。 F Q称为剪力,根据平衡方程Y 0 ,可求得F Q F 。剪切破坏时,构件将沿剪切面( 如图 3-la 所示的m n面 ) 被剪断。只有一个剪切面的 情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和 内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析 是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的 比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a为一种剪切试验装置的简图,试件的受力情况如图3-2b所示,这是模拟某种销钉联接的工作情 形。当载荷 F 增大至破坏载荷F b时,试件在剪切面m m 及 n n 处被剪断。这种具 有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 F F Q 2

剪切应力计算

拉伸、压缩与剪切 1 基本概念及知识要点 1.1基本概念 轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、 静不定问题、剪切、挤 压。 以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。 1.2轴向拉压的内力、应力及变形 1. 横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴力 F N ,符号规定:拉力为正,压力为负。工程上常以轴力图表示杆件轴 力沿杆长的变化。 2. 轴力在横截面上均匀分布,引起了正应力,其值为 F N A 正应力的符号规定:拉应力为正,压应力为负。常用的单位为 3. 强度条件 强度计算是材料力学研究的主要问题之一。轴向拉压时,构件的强度条件是 可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。 4. 胡克定律 线弹性范围内,杆的变形量与杆截面上的轴力 F N 、杆的长度I 成正比,与截面尺寸 A 成反比;或描述为线弹性范围内,应力应变成正比,即 式中的E 称为材料的弹性模量, EA 称为抗拉压刚度。胡克定律揭示在比例极限内,应力和 应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。 1.3材料在拉压时的力学性能 MPa Pa 。 F N I 1 EA

材料的力学性能的研究是解决强度和刚度问题的一个重要方面。 般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料 性能指标有: —材料的塑性指标。低碳钢的拉伸试验是一个典型的试验。 详见教材,应理解本部分知识。 1.4简单拉压静不定问题 材料力学性能的研究一 E —材料抵抗弹性变形能力的指标; b —材料的强度指标; 1. 未知力的个数超过静力平衡方程个数的问题为静不定问题, 其中未知力可以是结构的约 2. 3. 束反力或构件的内力。 解决静不定问题,除列出静力平衡方程外,还需列出一定数量的补充方程,这些补充方 程可由结构各部分变形之间的几何关系以及变形和力之间的物理关系求得, 和静力平衡方程联立求解,即可得出全部未知力。 将补充方程 静不定结构还有一个特性,即由于杆件在制造中的误差,将引起装配应力;由于温度变 化会引起温度应力。 1.5应力集中的概念 工程实际中,由于结构上和使用上的需要,有些零件必须有切口、 切槽和螺纹等。在构 件尺寸的突变处,发生局部应力急剧增加的现象,称为应力集中现象。 剪切和挤压的实用计算 1.工程中经常使用到联接件,如铆钉、销钉、键或螺栓等。联接件一般受剪切作用,并伴 随有挤压作用,因而联接件应同时满足剪切强度和挤压强度。 有时还要考虑被联接部分 的拉伸强度问题。 2.两作用外力之间发生相互错动的面称为剪切面。剪切面上的切应力为 7,其中F s 为剪力,A 为剪切面的面积,即假设切应力在剪切面上均匀分布。剪切强度条件

冲压剪切力计算 一

冲压剪切力计算一 冲床冲压力计算公式 发布作者:admin 发布时间:2010-6-28 18:48:04 这下面有几个公式,任选一个就可以,只能算出个大概,如果想自己算,就用下面的任一个公式都能算. --------------------------------------- 冲床冲压力计算公式P=kltГ 其中:k为系数,一般约等于1, l冲压后产品的周长,单位mm; t为材料厚度,单位mm; Г为材料抗剪强度.单位MPa .

算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T. 这个只能算大致的,为了安全为达到目的,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力. ---------------------------------- 冲裁力计算公式:P=K*L*t*τ P——平刃口冲裁力(N); t——材料厚度(mm); L——冲裁周长(mm); τ——材料抗剪强度(MPa); K——安全系数,一般取K=1.3. ------------------------------------

冲剪力计算公式:F=S*L*440/10000 S——工件厚度 L——工件长度 一般情况下用此公式即可。 ------------------------------------- 冲压力是指在冲裁时,压力机应具有的最小压力。 P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。 冲压力是选择冲床吨位,进行模具强度。刚度校核依据。 1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素: 2.冲裁力计算: P冲=Ltσb

剪切计算公式

剪切计算公式 2。抗剪强度计算(1)抗剪强度条件 抗剪强度条件是使构件的实际剪应力不超过材料的容许剪应力 (5-6) [τ]这里是容许剪应力,单价为帕或兆帕 由于剪切应力不是均匀分布的,只有剪切平面上的平均剪切应力由公式(5-2)和(5-6)计算。因此,当通过实验建立强度条件时,应尽可能接近实际的连接条件来用尽试件,以确定试件失效时的极限载荷τ0,然后除以安全系数N,以获得容许剪切应力[τ] ??Fs?[?]A n (5-7) 各种材料的许用剪应力应尽可能根据相关规范进行检查 一般来说,材料的许用剪应力[τ]和许用拉应力[σ]之间有如下关系:塑性材料为 ,脆性材料为 。]??0[?]?0.6?0.8[?] [?]?0.8?1.0[?] (2)剪力的实际计算 剪力计算可相应地分为三类问题:强度校核、截面设计和许用荷载的确定,这里不再讨论。但是,在剪切计算中应正确判断剪切面积,在铆钉连接中应正确判断单剪和双剪。这里有一些简单的例子来说明例5-1图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]= 30

兆帕,直径d = 20毫米挂钩和连接板的厚度分别为t = 8毫米和t1 = 12毫米牵引力F=15kN试着检查销的抗剪强度 图5-12电瓶车挂钩及其销轴受力分析示意图 解决方案:销轴受力如图5-12(b)所示根据受力情况,销的中段沿m-m 和 n-n两个面相对于上、下段向左错开所以有两个剪切平面,这是一个双剪切问题。从平衡方程中很容易找到: ℉?销横截面上的剪应力为 F2 ,因此销满足抗剪强度要求。 例5-2冲如图5-13所示,Fmax=400KN,冲[σ]= 400兆帕,冲剪钢板极限剪应力= 360兆帕试着设计冲头的最小直径和钢板的最大厚度。 Fs15?103????23.9MPa1.2 1.2

剪切力的计算方法剪力强度公式

第3章 剪切与挤压的实用计算 3、1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点就是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都就是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。在图3-1中没有完全给出构件所受的外力与剪切面上的全部内力,而只就是给出了主要的受力与内力。实际受力与变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析就是困难的。工程中对这类构件的强度计算,一般采用在试验与经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3、2 剪切与挤压的强度计算 3、2、1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这就是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q =

剪应力、剪力流理论

剪应力、剪力流理论和剪切中心 一、梁的剪应力计算公式 由梁的剪应力计算公式Ib VS =τ,可求得梁竖向受弯时截面的竖向剪应力(图6-7)。这在实体式截面(例如矩形截面)时为正确,但对薄壁构件则存在一些不合理现象。 例如在工形截面梁(图6-7c )中,按式(6-7)所得腹板剪应力顺着腹板中轴线方向,是合理的;而翼线剪应力则有不合理处,主要是在翼缘与腹板的交接处发生翼缘剪应力很小而腹板剪应力大的剧烈突变。这是由于计算翼缘剪应力时假定为沿翼缘全宽b 均匀分布,实际上翼缘内表面cd 和ef 段为自由表面,不存在水平剪应力,因而也不会有成对相等产生的垂直于表面方向的翼缘竖向剪应力,亦即剪应力不会在翼缘全宽内均匀分布。 另外.取梁翼线的dz 微段a a ''11(图6-13a )考察其平衡,仿式(6-7)的推导,可知在翼缘内主要将有水平剪应力,其计算公式为: It VS = τ(6-20) 公式形式与式(6-7)相同,但?1A ydA 取计算剪应力处(l 点)以外 翼缘部分1A (图6-13b )对中和轴的面积矩,t 取计算剪应力处的冀 缘厚度。 这样,整个工形截面梁在竖向受弯时的剪应力分布将如图6-13b ,具体公式为: 翼缘水平剪应力(s 自0=τ的翼缘自由端即角点算起,对c 、d 点为s

=0,b /2): x x x x I Vhs t I sth V t I VS 22===τ(6-20) 0=c τ,x d I Bbh 4=τ 腹板竖向剪应力(s 自腹板端点即腹板与翼缘中线交点算起,对d 、O 点为s =0,h /2): [][])(t tbh 2I V I 2)(2bth V I V S w x x x x s h s t t s h st t w w w -+=-+==τ(6-20) w x B t I Vbht q 2=,)4 (2h t bt I Vh q w x D += 注意所有剪应力都在顺着薄壁截面的中轴线S 方向,并为同一流向(图6-13b )。容易证明:截面全部剪应力的总合力等于竖向剪力V ,水平合力则互相抵消平衡。 二、薄壁构件的剪力流理论 根据上面的推论,可得到薄壁构件受弯时的剪应力分布规律:无论是竖向、水平或双向受弯,截面各点剪应力均为顺着薄壁截面的中轴线S 方向(图6-13b 、6-14,示竖向弯曲情况),在与之垂直即壁厚方向的剪应力则很小而可忽略不计;且由于壁薄可假定剪应力τ沿厚度t 为均匀分布,其大小为: It VS =τ,I VS =?=t q τ(6-23) 上面左式τ即式(6-20)的剪应力,右式t q ?=τ则是沿薄壁截面s 轴单位长度上的剪力(N /mm )。除了需要验算剪应力的情况外,用

材料力学-切应力计算

精品文档 第四章 弹性杆横截面上的切应力分析 §4-3梁横力弯曲时横截面上的切应力 梁受横弯曲时,虽然横截面上既有正应力 σ,又有切应力 τ。但一般情况下,切应力对梁的强度和变形的影响属于次要因素,因此对由剪力引起的切应力,不再用变形、物理和静力关系进行推导,而是在承认正应力公式(6-2)仍然适用的基础上,假定剪应力在横截面上的分布规律,然后根据平衡条件导出剪应力的计算公式。 1.矩形截面梁 对于图4-15所示的矩形截面梁,横截面上作用剪力F Q 。现分析距中性轴z 为y 的横线1aa 上的剪应力分布情况。根据剪应力成对定理,横线1aa 两端的剪应力必与截面两侧边相切,即与剪力F Q 的方向一致。由于对称的关系,横线1aa 中点处的剪应力也必与F Q 的方向相同。根据这三点剪应力的方向,可以设想1aa 线上各点切应力的方向皆平行于剪力F Q 。又因截面高度h 大于宽度b ,切应力的数值沿横线1aa 不可能有太大变化,可以认为是均匀分布的。基于上述分析,可作如下假设: 1)横截面上任一点处的切应力方向均平行于剪hj 力F Q 。 2)切应力沿截面宽度均匀分布。 基于上述假定得到的解,与精确解相比有足够的精确度。从图4-16a 的横弯梁中截出dx 微段,其左右截面上的内力如图4-16b 所示。梁的横截面尺寸如图4-16c 所示,现欲求距中性轴z 为y 的横线1aa 处的切应力 τ。过1aa 用平行于中性层的纵截面11cc aa 自dx 微段中截出一微块(图4-16d )。根据切应力成对定理,微块的纵截面上存在均匀分布的剪应力 τ'。微块左右侧面上正应力的合力分别为1N 和2N ,其中 图4-16 图4-15

剪切力的计算方法

第3章剪切和挤压的实用计算 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m-面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m-假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外

力平行且与横截面相切的内力 F(图3-1c) Q 的作用。 F称为剪力,根据平衡方程∑=0Y, Q 可求得F F =。 Q 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m-面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 剪切和挤压的强度计算 剪切强度计算

剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在

剪切力的计算方法

第3章 剪切和挤压的实用计算 3.1剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴 线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用 (图3-1a ),构件 的变形主要表现为沿着与外力作用线平行的剪切面 3-1b )。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构 件。构件剪切面上的内力可用截面法求得。 将构件沿剪切面m n 假想地截开,保留一 部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力F Q (图3-1C )的作用。F Q 称为剪力,根据平衡方程 Y 0,可求得F Q F 。 剪切破坏时,构件将沿剪切面 (如图3-la 所示的m n 面)被剪断。只有一个剪切面的 情况,称为单剪切。图 3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图 3-1 中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和 内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析 是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的 比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2剪切和挤压的强度计算 3.2.1剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图 3-2a 为一种剪切 试验装置的简图,试件的受力情况如图 3-2b 所示,这是模拟某种销钉联接的工作情 形。当载荷F 增大至破坏载荷 F b 时,试件在剪切面 m m 及n n 处被剪断。这种具 有两个剪切面的情况,称为双剪切。由图 3-2c 可求得剪切面上的剪力为 (m n 面)发生相对错动 (图

相关文档

- 剪切力地计算方法

- 剪切力的计算方法

- 剪切力的计算方法

- 剪切应力计算

- 剪切应力计算

- 剪切力的计算方法

- 剪切力的计算方法

- 剪切力的计算方法

- 剪切力的计算方法

- 剪切力的计算方法

- 剪应力、剪力流理论

- 材料力学剪切应力

- 剪切力的计算方法

- 2020年剪切力的计算方法-剪力强度公式

- 剪切力的计算方法

- 剪切力的计算方法

- 剪切力的计算方法剪力强度公式

- 冲压剪切力计算

- 切应力τ的计算公式剪切强度条件挤压强度条件

- 切应力公式推导讲解学习

最新文档

- 烟感报警器误报原因分析及解决办法

- 烟感报警器发作误报的要素及缺陷扫除

- 烟雾报警器的测试与维修方法

- 火灾报警系统中常见故障解决方法

- 火灾自动报警系统的误报及其预防范本

- 烟感报警器误报响常见原因与处理办法

- 火灾事故中的烟雾报警器维修方法

- 烟感报警器误报响常见原因与处理办法

- 电池回收利用:减少电池对环境的污染

- 手机电池的环保利用

- 蓄电池环境保护方案设计

- 电池组件的环保和节能措施研究

- 电池生产过程环保加工

- 电池材料供应商在环保和安全方面的挑战和解决方案

- 汽车动力电池环保标准与政策分析

- 新型电池技术在环保中的应用

- 电动汽车电池技术的环保性研究

- 电池厂环保措施

- 环保电池的原理和应用

- 锂电池对环境友好的优势